Fターム[4F205AA39]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 樹脂材料等(主成形材料) (3,919) | 硬化性樹脂 (1,743) | エポキシ樹脂 (442)

Fターム[4F205AA39]に分類される特許

201 - 220 / 442

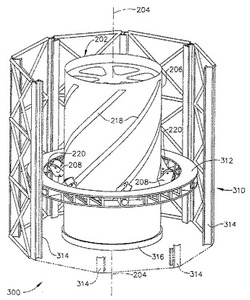

大型バレル部構成部品の製作のためのマルチヘッド自動化複合材料積層機

【課題】良好な特性の航空機部品製造装置を提供する。

【解決手段】

回転軸を有するツールのマンドレル表面における自動化された複合材料の積層のための航空機部品製造装置は、複数の材料搬送ヘッドを支持する機械的支持構造を含む。ツールは、機械的支持構造に対して移動可能かつ回転可能である。ツールのマンドレル表面全体に複合材料の経路を敷設するようにマンドレル表面が回転する間、機械的支持構造は、マンドレル表面に対する材料搬送ヘッドの軸方向並進に備える。複数の材料搬送ヘッドの各々の位置および移動は個別に調整可能である。アーム機構は、マンドレル表面に垂直な方向の各材料搬送ヘッドの運動、マンドレル表面に垂直な軸を中心とする回転、マンドレル表面に対する周方向の周方向位置調整、および他の材料搬送ヘッドに対する軸方向位置調整をもたらす。

(もっと読む)

回転体への樹脂含浸繊維の巻着方法

【課題】複雑な機構を用いずに簡便に繊維巻替処理を行えるFRP成形体の製造方法を提供する。

【解決手段】繊維供給部から樹脂含浸繊維を第1の回転体に供給する供給工程と、前記第1の回転体を回転させて前記繊維を所定分巻着する第1の巻着工程と、前記繊維供給部と前記第1の回転体との間に第2の回転体を配置し、前記繊維供給部から前記第1の回転体へ延びる前記繊維を前記2の回転体に掛着する掛着工程と、前記第1の回転体と前記第2の回転体との間で前記繊維を切断する切断工程と、を備える繊維強化プラスチック成形体の製造方法を提供する。

(もっと読む)

半硬質器具

本発明は、炭素繊維複合材料製品などポリマーマトリックス複合材料製品の成形で使用するための製造器具(13、14)及び方法に関する。器具は、硬化前に製品が構築される場所たる空洞(15)をそのあいだに規定する第一及び第二部分を含む。器具の第二部分(13)の剛性は、積層体への圧力を全硬化中維持するために、硬化条件下での器具の第二部分の所要の歪みに基づいて選択される。第二上位部分(13)は変動する厚み(16A、16B及び16C)を持つことを示し、これがこれら領域の異なる剛性につながる。 (もっと読む)

繊維複合材料からプロファイルを製造する方法

本発明は、特に航空機産業及び航空宇宙分野における、以下の工程を有する、繊維複合材料からプロファイルを製造する方法を提供する。特に予め含浸させた繊維材料からなる予備ファブリック(3)を、まず、真空バッグ(7)で被覆する。その後、支持要素(17、18)を、被覆した予備ファブリック(3)上に置き、これを支持する。その後、真空バッグ(7)に真空(PI)を与える。次に、予備ファブリック(3)は、特にオートクレーブ内で、熱の作用の下で硬化されプロファイルとなる。特許請求する方法によれば、支持要素(17、18)は、真空バッグ(7)によって、長手方向(8)において予備ファブリック(3)から機械的に切り離されており、これにより、支持要素(17、18)を、予備ファブリック(3)に対して長手方向(8)に移動させることが可能となるため、非常に費用のかかる36ニッケルスチールの代わりに、好ましい材料、特にアルミニウムから支持要素(17、18)を形成することができ、好都合である。 (もっと読む)

CFRP半製品から実質的に平面のブランク材を所定サイズに切断・処理するための装置およびその方法

本発明は、切断機構(20)により、カッティングテーブル(2)に置かれた平面的なCFRP半製品(6)から、実質的に平面のブランク材(9)を所望のサイズに切り出すための装置(1)に関する。ブランク材(9)は、操作装置に配設されたバキュームエフェクタ(3)により吸引保持され、その後、制限なく室内の適当な位置に置かれる。本発明によれば、バキュームエフェクタ(3)が降下すると、少なくとも一つのブランク材電極(5)がブランク材(9)に接触可能になり、それに応じて少なくとも一つの切り取り残部電極(4)がCFRP半製品(6)から切り離された端部(12)に電気的に接触可能になる。どちらの電極(4、5)も、電線(14)を介して直流源(18)、計測器(16)、特に(DC)電流計(17)に接触されている。切り離されたブランク材(9)をバキュームエフェクタにより測定高(22)まで持ち上げた後、電流Iを確認する。電流Iが約0mAであれば、完全に切り離されている。電流Iが0mAより明らかに大きい場合、完全に切り離されなかったカーボン繊維橋(23)が少なくとも1つ存在するが、好ましくはパルス式に電流Iを最大値IMaxまで上昇させることで、完全な自動生産シーケンスにおいて溶解・切断される。これにより、特に高度に自動化された製造工場において重要となる、摩擦のないさらなるブランク材(9)の処理が可能となる。また、本発明は、特に装置(1)により、CFRP半製品(6)からブランク材(9)を製造する方法に関する。 (もっと読む)

タンクの製造方法、タンクの製造設備及びタンク

【課題】繊維端を補強繊維層内に織り込む処置を行わずに、補強繊維の端部を巻き付け面に固着する。

【解決手段】タンク2の製造方法において、熱硬化性の樹脂を含浸させた補強繊維束Fをタンク2の外周面に巻き付けて、タンク2の外殻に補強繊維層を形成する工程と、前記補強繊維層中の樹脂を熱硬化させる工程と、を有し、前記補強繊維層を形成する工程において、タンク2の補強繊維層の最外層の位置に巻き付けられる補強繊維束Fに対し予め粘着テープTが張り付けられ、当該補強繊維束Fがタンク2の最外層に巻き付けられる際には、補強繊維束Fが粘着テープTにより補強繊維層の巻き付け面に接着される。

(もっと読む)

繊維巻き付け装置及び繊維巻き付け方法

【課題】口金部への繊維の巻き付けをやり直すことなく、タンクへの繊維の巻き付け処理を単純化できる繊維巻き付け装置を提供する。

【解決手段】タンク2を回転させて、タンク2の外周面に繊維を巻き付ける装置1において、タンク2の回転軸方向の一方の一の側面に被せられるキャップ部32と、キャップ部32に取り付けられ、キャップ部32がタンク2の一の側面に被せられた状態でタンク2の外周面の繊維を押さえる繊維押さえ部33と、キャップ部32をタンク2の一の側面に対して回転軸方向に進退させて、キャップ部32をタンク2の一の側面に対して脱着自在とするキャップ部移動機構34と、を有する。

(もっと読む)

炭素繊維強化樹脂製中空ロール及びその製造方法並びに炭素繊維強化樹脂製グラビア製版ロール

【課題】熱寸法安定性に優れており、高精細な印刷に好適であって、かつ軽量化を実現するとともに、曲げ剛性を向上させることができるようにしたCFRP(炭素繊維強化樹脂)製中空ロール及びその製造方法並びにCFRP製中空ロールを具備した炭素繊維強化樹脂製グラビア製版ロールを提供する。

【解決手段】炭素繊維強化樹脂製グラビア製版ロールに用いられる炭素繊維強化樹脂製中空ロールであって、前記中空ロールが中空ロール本体と該中空ロール本体の内周面に複数本の炭素繊維強化樹脂製補強材を配置してなる補強構造とからなり、前記中空ロールの軸方向の線膨張係数を−1×10−6/℃〜1×10−6/℃に設定するようにした。

(もっと読む)

樹脂成型用金型および成型方法

【課題】金型面板に積層された樹脂を均一かつ短時間に熱処理温度まで加熱し、狭い熱処理温度範囲内に精度良く収めて熱処理を行い、熱処理終了後は速やかに成型体を冷却することができる金型および成型方法を提供する。

【解決手段】熱処理を要する樹脂の成型用金型であって、樹脂を積層する面板と、面板を支持する構造部材と、面板の温度調整手段とを備え、温度調整手段は、面板の裏面に配置されたパイプと、パイプに流通させる加熱用媒体および冷却用媒体と、加熱用媒体および冷却用媒体をそれぞれ保持する加熱用媒体タンクおよび冷却用媒体タンクと、加熱用媒体および冷却用媒体の流通を切り替える切替バルブとからなり、加熱用媒体タンクからパイプに加熱用媒体を流通させて加熱を行い、熱処理を行った後、切替バルブの切り替えによってパイプに流通させる媒体を切り替え、冷却用媒体タンクからパイプに冷却用媒体を流通させて冷却を行う。

(もっと読む)

繊維強化樹脂製賦形品およびその製造方法

【課題】側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供する。

【解決手段】本発明の繊維強化樹脂製賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成され、底面部10には、一方向に配向した繊維11が含まれ、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して85°〜90°で配向した繊維22が含まれ、もう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の繊維22が、第2側面部20bの立ち上がり方向に対して90°〜95°で配向するように入り込み、第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。

(もっと読む)

繊維強化複合材料成形システム

【課題】繊維強化複合材料成形システムにおいて、設備の大型化を抑制して繊維束の拡幅量をより大きくすることである。

【解決手段】繊維に樹脂を含浸し、樹脂含浸繊維を巻回部材に巻回することにより繊維強化複合材料を成形する繊維強化複合材料成形システム10であって、繊維束14を開繊する開繊ユニット42を備え、開繊ユニット42は、繊維束14をねじ状溝46に通して開繊する開繊部44を有している。なお、開繊ユニット42は、開繊部44を加熱するヒータ等を有することが好ましい。

(もっと読む)

コンポジット構造に用いるハイブリッド三次元織り/積層支材

【課題】コンポジット構造を補強するために用いる織りプリフォーム、およびそのようなプリフォームを製造する技術の提供。

【解決手段】織りプリフォームは、一緒に織った複数の層をもつ中央部分を備える。プリフォームは、複数の個別の織り層であり、中央部分で織り込んだ複数の層と一体に織られ、プリフォームの全長に沿って伸びる第1の端部部分を含む。プリフォームは、また、複数の個別の織り層であり、中央部分で織り込んだ複数の層と一体に織られ、プリフォームの全長に沿って伸びる第2の端部部分を含む。第1および第2の端部部分における複数の個別の織り層の間に入っているのは、バイアス層である。また、第1および第2の端部部分には、厚さ方向の補強がある。個別の織り層およびバイアス層を横切る補強繊維が、それらの層を固定し補強する。

(もっと読む)

繊維強化樹脂複合材料及びそれを成形してなる成形品

【課題】軽量かつ耐衝撃性、材料の飛散防止性能に優れると共に、プレス成形が困難な凹凸の多い成形品等を成形する際の賦形性に優れる、繊維強化樹脂複合材料を提供する。また、繊維強化樹脂複合材料を成形してなる、軽量で、耐衝撃性、材料の飛散防止性能及び外観に優れる成形品を提供する。

【解決手段】繊度が200dtex〜900dtexの高強度かつ高弾性率の有機繊維糸条よりなる目付(単位面積当りの重量)が50g/m2〜200g/m2の3軸織物を、強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である樹脂シートの少なくとも片面に、積層一体化してなる繊維強化樹脂複合材料、並びに、該材料を成形してなる成形品。

(もっと読む)

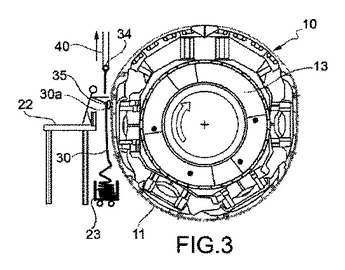

重合される複合材料から成る機体胴部の周囲に真空バッグを用いる方法

真空バッグは、縦軸(x)回りの回転体形状を有する心棒(10)外面に積層により形成され、重合される複合材料から成る機体胴部(11)の周囲に用いられる。機体胴部(11)の縦方向長さに対応する横幅を持つシート(30)形状のバッグ材料が、心棒に沿って供給される。シートの第1横方向端部(30a)が胴部(11)又は心棒(10)の外面に固着又は封着される。その後、心棒が軸(x)の回りに回転され、胴部(11)の回りにシート(30)を巻き付ける。心棒(10)が回転している間、シート(30)の対向する軸方向端部(30d)が心棒(10)に封着される。最後に、シートの第2横方向端部(30b)が胴部(11)又は心棒の外面に封着される。  (もっと読む)

(もっと読む)

医療用物品の回転成形

【課題】医療用装置のシェル、または、他の成形物品を成形するためのシステム及び方法の提供。

【解決手段】本システムは、成形型100が内部に取付けられる多軸回転成形機械50を備える。成形型100は、成形されるべき物品の形状のキャビティ60を有している。成形型100は、シールされて真空が保持される。操作において、シリコーンまたは他の成形材料が成形型100に挿入され、成形型100が真空引きされ、成形型100は少なくとも2本の軸A、B回りに回転されて、成形材料が成形型100の内壁を被覆して、シェルまたは他の所望の物品を形成する回転成形された医療用物品。

(もっと読む)

繊維強化樹脂製管状体の製造方法

【課題】プリプレグの角部の欠けを防止することで、十分な性能を有した繊維強化樹脂製管状体を得ることのできる繊維強化樹脂製管状体の製造方法を目的とする。

【解決手段】強化繊維とマトリックス樹脂を含む繊維強化樹脂からなる四辺形のプリプレグ11をローリング板(下ローリング板112)上でマンドレル10に巻回して管状体を製造する際に、マンドレル10の外周面に、マンドレル10の軸方向に対して斜めに強化繊維が引き揃えられたプリプレグ11の1辺(巻き始め端部12)を仮止めする仮止め工程と、プリプレグ11の仮止めされていない2つの角部のうち、前記強化繊維の引き揃え方向と交差する仮止めされていない2辺で挟まれた角部Cが、ローリング板上における予め滑剤120が塗布された部分に対応するように、前記プリプレグ11をローリング板上に配置し、マンドレル10にプリプレグ11を巻回する巻回工程とを有する。

(もっと読む)

管状体の製造方法及び管状体

【課題】製造工程中において樹脂含有率を低下させうる管状体の製造方法の提供。

【解決手段】本発明は、FRP管状体の製造方法に関する。この製造方法は、マンドレル2に繊維とマトリクス樹脂とを含む繊維強化樹脂部材4を巻回して中間成形体6を得る工程、上記中間成形体6の外周面に張力を付与しつつラッピングテープ8、10を巻き付けるテープ巻き付け工程、上記ラッピングテープ8、10が巻き付けられた上記中間成形体6において上記マトリクス樹脂を硬化させる硬化工程及び上記硬化工程の後に上記マンドレル2の引き抜き及び上記ラッピングテープ8、10の除去を行って硬化管状体を得る工程を含む。上記テープ巻き付け工程は、上記中間成形体6の外周面に織物テープ8を巻き付ける第一巻き付け工程及びこの第一巻き付け工程の後に樹脂フィルムテープ10を巻き付ける第二巻き付け工程を含む。

(もっと読む)

プリフォームの製造方法および製造装置

【課題】プリフォーム製造の生産性が高い上に、切り込みを形成したプリプレグを雌型と雄型とで挟んでプリフォームを製造する場合でも、得られるプリフォームにおける皺の発生を抑制できるプリフォームの製造方法および製造装置を提供する。

【解決手段】本発明のプリフォームの製造方法は、シート状のプリプレグ30を切り込んで、その両側を重ね合わせて賦形するプリフォームの製造方法であって、雌型10に取り付けた帯状または棒状の弾性部材40によって、プリプレグの、切り込みの片側の近傍33を雄型20に押圧しながら、プリプレグ30を雄型20により雌型10内に押し込んで賦形する方法である。

(もっと読む)

管状プリプレグ賦形品の製造方法および繊維強化樹脂製管状体の製造方法

【課題】プリプレグの巻き忘れを防止できる管状プリプレグ賦形品の製造方法、所望の強度および剛性を有する管状体を容易に製造できる繊維強化樹脂製管状体の製造方法を提供する。

【解決手段】本発明の管状プリプレグ賦形品の製造方法は、2枚以上のプリプレグ11,12,13を巻回し、積層して、管状プリプレグ賦形品10を製造する際に、各プリプレグの、巻き方向に沿う一方または両方の縁部11a,12a,13aが露出するように積層する方法である。本発明の繊維強化樹脂製管状体の製造方法は、上述した管状プリプレグ賦形品の製造方法により製造した管状プリプレグ賦形品10を加熱硬化する方法である。

(もっと読む)

引抜成形品の製造方法

【課題】寸法精度に優れ、外観品位の高い引抜成形品を、より高い成形速度で生産性よく製造することのできる引抜成形方法を提供すること。

【解決手段】連続的に給糸した補強繊維に熱硬化性樹脂を含浸させた基材を、加熱した引抜成形用金型空間に挿通するとともに、基材に張力を加えて引き抜くことにより、繊維強化樹脂を成形する引抜成形方法であって、金型空間内での基材中の熱硬化性樹脂の反応率が50〜80%となる部分より、成形方向に垂直な金型空間の断面の面積を、基材入口側金型空間における対応する断面の面積より大きくすること、好ましくは1倍を超え1.1倍以下とすることを特徴とする、引抜成形品の製造方法。

(もっと読む)

201 - 220 / 442

[ Back to top ]