Fターム[4F205HB02]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 不定長物品(連続物品)の製造方法 (127)

Fターム[4F205HB02]に分類される特許

61 - 80 / 127

炭素繊維強化プラスチック製支持バーおよびその成形方法

【課題】

炭素繊維強化プラスチック製支持バーは、軽量で高剛性という優れた性能を持つが、成形後の加工性という点においては、金属素材に対して優れているとは言えない。特に切断や穿孔などの機械加工性については、割れや欠けなどの現象が生じやすく、不良品を生じる原因となっていた。

本発明は、上記従来技術の背景に鑑み、炭素繊維強化プラスチックの持つ軽量、高剛性という優れた特性を維持しつつ、機械加工性の悪さを改善し、加工時に不良を起こすことのない炭素繊維強化プラスチック製支持バーを提供せんとするものである。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である炭素繊維強化プラスチックの表面に、破断伸度が3〜20%である繊維を強化材とした繊維強化プラスチックが配されていることを特徴とする繊維強化プラスチック製支持バー。

(もっと読む)

中空引抜成形品の製造方法

【課題】中子治具を検討することにより均等な肉厚製品を得、高真円度を有し、反りねじれに優れ、安価で軽量のシャフト製品を提供する。

【解決手段】複数本の繊維系に熱硬化性樹脂組成物を含浸させ、金型を通過させながら硬化させる引抜成形により得られる引抜成形品の製造方法であって、金型1が、成形品の外形を形成する外型2と、冷却媒体が通過可能な中空部分を有する中子治具3とからなり、該中子治具3を外型2温度よりも低温にして成形を行う中空引抜成形品の製造方法。

(もっと読む)

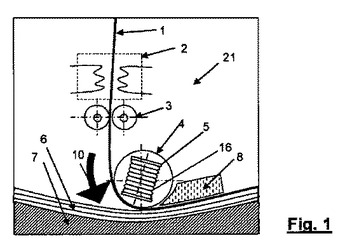

誘導補助的な製造法

繊維複合材料からの成形体の製造法に際して、ストリップ状の、強化繊維および熱硬化性樹脂または熱可塑性樹脂を有する出発材料(1)を連続的に前方に押し出すかまたは前方に引き抜く。流入する出発材料(1)を、通過する樹脂に交流磁場を導入することによって加熱する。そのために出発材料(1)の樹脂を、交流磁場にカップリングする超常磁性粒子と混合する。加熱された出発材料(1)を、継続して成形体に形作り;かつ該樹脂を成形体中で硬化する。  (もっと読む)

(もっと読む)

熱可塑性樹脂被覆FRP線条物の製造方法及び製造装置

【課題】ドロップ光ケーブル用テンションメンバーなどとして用いられる熱可塑性樹脂被覆FRP線条物の外径を長尺に亘って精度よく整径して製造する方法及び製造装置を提供すること。

【解決手段】熱可塑性樹脂被覆FRP線条物素線の外径よりも径大の透孔とテーパー角が90〜150度の切削刃とを備えた予熱ダイスを通過させて熱可塑性樹脂被覆層の外周を加熱軟化させ、次いで該予熱ダイスよりも低温に保たれ素線の外径よりも径小の透孔を備えた第1の整径ダイス及び第2の整径ダイスを順次通過させて熱可塑性樹脂被覆層の外径を整径する熱可塑性樹脂被覆FRP線条物の製造方法及び製造装置である。

(もっと読む)

複合リングの製造方法および装置

閉鎖形状を有し、連続リングの形にあり、補強用繊維と架橋性樹脂をベースとする複合体ブロックの、上記架橋性樹脂を含有する組成物をベースとするマトリックス中に組込んだ上記補強用繊維のテープの所定数Ncの層を重ね合わせて連続して巻付けることによる製造方法;該方法は、開始時から終了時までに、下記の工程を含む:

・補強用繊維(11)の直線配列体(12)を形成し、この配列体を供給方向(F)に搬送する工程;

・上記繊維配列体(12)を真空の作用下(13)に脱ガスする工程;

・脱ガス後、上記繊維配列体(12)に液状の上記樹脂組成物(17)を含浸させる工程;

・そのようにして得られた予備含浸体をダイ(20)に通して、該予備含浸体上に、液体樹脂マトリックス(17)中の上記補強用繊維(11)からなるテープ(21)の形状を組付け、該テープの厚さ(Er)が0.1mm〜0.5mmであるようにする工程;

・ダイ(20)から離脱させるとき、表面処理(22)を上記テープ(21)の上面に施して、その厚さ(Ep)が上記テープの厚さErの10%未満を示す固形皮膜を形成させ、該皮膜が、その後のテープ(21)の皮膜自体上への巻き付けのための安定な基体として作用するようにする工程;

・そのようにして表面処理したテープ(21)を、上記複合体ブロックの最終形状を決定する支持体(23)上に付着させ、上記テープ(21)を、15層未満である数Ncの層を重ね合わせて上記連続リング(30)を上記支持体(23)上に直接形成させることによって、上記支持体(23)上に一方向に巻き付ける工程。  (もっと読む)

(もっと読む)

繊維強化棒状体および繊維強化筒状体ならびにこれらの製造方法および製造装置

【課題】曲げ剛性に優れ、軽量な繊維強化棒状体および繊維強化筒状体、ならびにこれらの繊維強化棒状体および繊維強化筒状体を高生産性の下で製造することができる連続製造方法および連続製造装置を提供する。

【解決手段】硬化性または固化性を有するマトリックスを含有する強化繊維シート基材を長手方向に引き取りながら凹状に折り曲げ、該凹状に折り曲げた凹部に流動体を供給して前記強化繊維シート基材で前記流動体を包み込んだ後、該強化繊維シート基材のマトリックスを硬化または固化させることを特徴とする繊維強化棒状体の製造方法。

(もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

引抜成形品の製造方法

【課題】高真円度を有し、反りねじれに優れ、安価で軽量のシャフト製品を製造することができる引抜成形品の製造方法を提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、金型を通過させながら硬化させる引抜成形により得られる引抜成形品の製造方法であって、金型が、熱硬化性樹脂組成物を含浸された繊維糸を引き込む第1の金型1、該第1の金型1に続く第2の金型2及び引抜成形品が引き出される第3の金型3を含む複数個の金型を組み合わせて一体に構成され、かつ、第1及び第2の金型が筒型であり、第3の金型が割型であることを特徴とする。

(もっと読む)

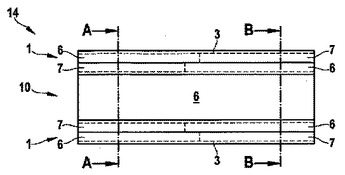

繊維複合材料からなる被加工材の製造方法および全長にわたって変化する断面輪郭を有する異形材の形状の繊維複合部品

少なくとも一支持手段(3)が供給されるステップと、予備含浸された繊維半製品からなるメイン材料(6)および/または第2の材料(7)が、少なくとも二成形ブランクエリア(1,10)を形成すべく、該成形ブランクエリア(1,10)の少なくとも一方は前記メイン材料を有し、前記成形ブランクエリア(1,10)の少なくとも一方は前記第2の材料を有するようにして前記少なくとも一支持手段(3)に被着されるステップと、前記成形ブランクエリア(1,10)が、被加工ブランク(14)を形成すべく、前記少なくとも一支持手段(3)が前記被加工ブランク(14)の表面に配されるようにして互いに圧着されるステップと、前記少なくとも一支持手段(3)と前記第2の材料(7)とが、前記被加工材(15)を形成すべく、前記被加工ブランク(14)から取り除かれるステップとを含む繊維複合材料からなる被加工材(15)の製造方法に関する。  (もっと読む)

(もっと読む)

引き抜き成形繊維強化複合材料

【課題】引き抜き成形用エポキシ樹脂組成物が引き抜き成形において、十分含浸できる粘度であり、優れた速硬化性を有しながら、引き抜き成形時の粘度変化が小さく、並びに耐熱性が優れた成形品を提供する

【解決手段】

(a)エポキシ樹脂、(b)酸無水物、および、(c)イミダゾール誘導体を含む引き抜き成型用エポキシ樹脂組成物であって、(a)エポキシ樹脂が、25℃における粘度が3000mPa・s以下の2官能エポキシ樹脂を全エポキシ樹脂100重量部中に60〜100重量部含むエポキシ樹脂であり、(c)イミダゾール誘導体が、1位に置換基を有するイミダゾール誘導体を含むイミダゾール誘導体であることを特徴とする引き抜き成形品用エポキシ樹脂組成物。

(もっと読む)

建築部材の製造方法

【課題】硬く機械的強度が高く強度のばらつきの小さな建築部材を製造でき、また成形する金型の温度、圧力等の品質管理に必要な条件数が少なく管理が容易で品質の安定性に優れ、さらに容易に長尺の建築部材を製造できる建築部材の製造方法を提供することを目的とする。

【解決手段】本発明は、横断面が略円形,略楕円形又は略多角形のいずれかの棒状に形成された建築部材の製造方法であって、天然繊維5が撚り合わせられ又は編組され若しくはスライバ状にされた繊維集合体9と接着剤若しくは合成樹脂3とを型10内に収容し、(a)接着剤若しくは合成樹脂3を硬化させて、又は、(b)合成樹脂を溶融させた後に型10から引き抜き冷却硬化させて成形体15を形成する成形体形成工程を備える。

(もっと読む)

長繊維強化樹脂ストランドの製造装置

【課題】従来に比べ高速の引取速度、例えば40m/分を上回る引取速度にて長繊維強化樹脂ストランドを製造することができるようにすること。

【解決手段】含浸ヘッド9の下流側に冷却装置12と撚りローラ16A,16Bとをこの順に備え、強化用繊維束2に含浸ヘッド9により溶融樹脂を含浸させるとともに、樹脂含浸強化用繊維束に撚りローラ16A,16Bによる撚りを付与し、長繊維強化樹脂ストランド4を製造する装置において、強化用繊維束2を一対の加熱ローラ220,230に交互に複数回巻き掛けることで加熱することにより、予め加熱された強化用繊維束2が含浸ヘッド9に連続的に導かれるようにした加熱ローラ装置200と、加熱ローラ220,230に巻き掛けられる強化用繊維束2に対してバックテンションを付与するバックテンション付与装置とを備えている。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法及びガラス繊維強化硬質ポリウレタンフォームの製造装置

【課題】従来よりもより厚さ方向のガラス繊維の均一性に優れたガラス繊維強化硬質ポリウレタンフォームの製造方法並びに厚さ方向のガラス繊維の均一性に優れたガラス繊維強化硬質ポリウレタンフォームの製造に適した製造装置を提供する。

【解決手段】ほぐしローラー20を通過させるほぐし工程と発泡原液組成物を発泡・硬化させる発泡工程を有し、ほぐしローラー20を構成する第1ローラー22と第2ローラー24は、回転軸26、28と回転軸に配設した複数の大径円板30、34と小径円板32、36とからなり、大径円板には両面から傾斜した傾斜部42と断面が円弧状ないし平坦面を有する円弧状の外周縁43とからなる周端部44が形成されており、第1ローラーと第2ローラーの1方の大径円板の周端部が他方の小径円板の外周面に近接ないし当接するように構成されているガラス繊維強化硬質ポリウレタンフォームの製造方法とする。

(もっと読む)

繊維強化樹脂成形品用樹脂組成物、樹脂含浸補強繊維材および繊維強化樹脂成形品

【課題】蓄光機能を有し、強度および残光輝度が高い繊維強化樹脂成形品、該繊維強化樹脂成形品を得るための繊維強化樹脂成形品用樹脂組成物および樹脂含浸補強繊維材を提供する。

【解決手段】ウレタンアクリレート樹脂(A)と、ビニルエステル樹脂および/または不飽和ポリエステル樹脂(B)と、共重合性単量体(C)と、有機過酸化物(D)と、蓄光顔料(E)とを含有し、(A)成分と(B)成分との比((A)/(B))が、4/6〜6/4(質量比)であり、(E)成分の含有量が、(A)成分と(B)成分との合計100質量部に対して、5〜30質量部である繊維強化樹脂成形品用樹脂組成物を用いる。

(もっと読む)

合成枕木及び合成枕木の製造方法

【課題】耐久性、難燃性、及び防振性に優れた合成枕木及び合成枕木の製造方法を提供する。

【解決手段】レールを支持する合成枕木12は、主に、合成樹脂材料を発泡成形した発泡母材13aを有する合成枕木本体11と、この合成枕木本体11の表層に位置する無発泡樹脂材料によって構成される保護層13cとを有し、この保護層13c内には、補強材が設けられている。

そして、この保護層13c内の補強材として、不織布14及び、ガラスマット17が用いられている。

(もっと読む)

チューブ状の糸及びその成型方法

【課題】 強化樹脂成形部材を補強するために、軽くて引っ張り強度の高い補強糸の提供。

【解決手段】 多数の極細ガラスフィラメント11,11・・から成って撚りが与えられていない結束糸を開繊した平坦な帯状の糸12を使用し、これに樹脂液26を付着して丸く成型し、貫通した穴3を形成し、そして外周面には細かいガラス球2,2・・を付着している。

(もっと読む)

熱硬化性発泡樹脂の含浸方法

【課題】長繊維束に損傷を与えること無く熱硬化性発泡樹脂を確実に未発泡・未硬化の状態でむら無く十分に含浸する。

【解決手段】上下一対の無端のコンベアベルト3e,3e間に熱硬化性発泡樹脂液Lを充填し、樹脂液Lが充填されているベルト3e,3e同士間に、帯状に引き揃えた長繊維束1を移動させながら、樹脂液Lを含浸させる。これにより、ベルト3eと長繊維束1の間に樹脂液Lを介在させ、長繊維束1を引っ張って進行させる場合でもベルト3e,3e同士間にあっては長繊維束1に張力をほぼ不作用として十分に開繊させると共に、ベルト3e,3eにより、樹脂液Lの長繊維束1に対する接触面積及び含浸時間を大きくし、加えて、樹脂液Lを型内に溜めるのでは無くベルト3e,3e同士間に充填することで長繊維束1の進行に従い消費させる。

(もっと読む)

繊維強化合成樹脂ボビン

【課題】安価でありながらも、寸法精度に優れ、しかも、軽量で強度に優れている繊維強化合成樹脂ボビンの提供を課題としている。

【解決手段】円筒形状を有する繊維強化合成樹脂パイプがコア材に用いられてなる繊維強化合成樹脂ボビンであって、前記繊維強化合成樹脂パイプが連続引き抜きフィラメントワインディング法により形成されていることを特徴とする繊維強化合成樹脂ボビンを提供する。

(もっと読む)

繊維強化合成樹脂パイプ

【課題】優れた強度を有しながらも安価で作業性に優れた繊維強化合成樹脂パイプの提供を課題としている。

【解決手段】筒形状を有し、繊維と該繊維に含浸されている合成樹脂とが用いられて形成されている繊維強化樹脂層を前記筒形状の周方向に積層させて複数有する繊維強化合成樹脂パイプであって、前記繊維強化樹脂層として、ガラス繊維と該ガラス繊維に含浸されている合成樹脂とが用いられて形成されているガラス繊維強化樹脂層と、有機材料が用いられてなる有機不織布と該有機不織布に含浸されている合成樹脂とが用いられて形成されている有機不織布層とを有し、該有機不織布層が繊維強化合成樹脂パイプの最内周側の層に備えられていることを特徴とする繊維強化合成樹脂パイプを提供する。

(もっと読む)

カレンダー装置

【課題】カレンダー稼動初期におけるゴムコーティング反の対角の浮き上がりが現象を抑制する。

【解決手段】未加硫ゴム26を被覆するカレンダー22の上流側に、スチールコード12を挟持するブレーキロール20を配置し、ブレーキロール20の上流側近傍にコード回転抑制装置18を配置して複数のロール24にスチールコード12を巻き掛けて曲げを与える。スチールコード12が挟持搬送されると、ブレーキロール20を通過する前のスチールコード12には、撚りに沿って回転しようとする力が加わり、これらロールを通過した後には撚りの締まる方向の力を受けるが、カレンダー稼動初期において、コード回転抑制装置18によってブレーキロール20の下流側のスチールコード12の回転が抑えられると、ブレーキロール20を通過後のスチールコード12に発生する締まる方向の力の増加が抑えられ、ゴムコーティング反28の対角の浮き上がり現象が抑えられる。

(もっと読む)

61 - 80 / 127

[ Back to top ]