Fターム[4F206AD16]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 繊維製品(編織物、不織布、長繊維物、コード) (236)

Fターム[4F206AD16]に分類される特許

41 - 60 / 236

繊維強化複合材製の部品の構造及びその製造方法

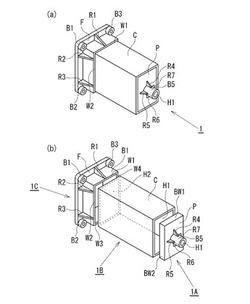

【課題】剛性強度が必要なFRP製部位と、剛性強度は特に必要ないが凹凸形状を含む樹脂部位とを一体化して成る部品の剛性強度を高め、かつ当該部品の生産性を向上させた繊維強化複合材料製の部品の構造及びその製造方法を提供する。

【解決手段】構造材用反応射出成形により連続繊維で強化された熱可塑性樹脂からなる剛性強度を高めた筒状骨格部1Bと、該熱可塑性樹脂と同系統の、溶着性が高い熱可塑性樹脂で前記筒状骨格部材の両端の開口を覆う凹凸構造1A、1Cと、からなる部品1。特に、その製造方法では、構造材用反応射出成形で用いた熱可塑性樹脂が重合しない間に、同系統の熱可塑性樹脂を筒状骨格部材1Bの周りを囲む金型キャビテイに射出成形し、剛性強度の高い部品1。

(もっと読む)

繊維強化樹脂成形品、およびその製造方法

【課題】中空2を有するFRP1が中子3の引き抜きを容易に行うことができない形状であっても、コストアップすることなく中空2の形状を安定させて、表面品質を向上させるとともにマトリックス樹脂の注入圧を高めて成形サイクルを短縮する。

【解決手段】FRP1において、繊維強化樹脂部4の内側に中子3を残存させる。これにより、中子3を引き抜く必要がなくなるので、FRP1が中子3の引き抜きを容易に行うことができない形状であっても、FRP1を複数のパーツに分割する必要がなくなる。このため、設備コストやランニングコストを安価に抑えることができるので、コストアップすることなく中空2を有するFRP1を得ることができる。また、中子3を引き抜く必要がないので、中子3自身の剛性を高めたり、中空2に充填物を充填してRTM成形後に充填物を抜き出したりすることで、中空2の形状を安定させることができる。

(もっと読む)

固体摺動部材注入方法及び固体摺動部材注入装置。

【課題】固体摺動部材を製品の二つの部品、例えばロッドエンドのハウジングと内輪の僅かな隙間に油圧プレス等で挿入していたが、隙間に均質に挿入できず圧入する力の加減が難しく、強く圧入すると製品自体に傷がつくか破損することがあった。このような固体摺動部材を二つの部品の隙間に、均一に注入する方法を提供する。

【解決手段】固体摺動部材6を溶解する温度まで加熱し、加熱した固体摺動部材を、射出成形の方法で、あるいは、トランスファープレス等で圧力を加えて、製品を構成する部品の一つに開けた穴15を通して、二つの部品の隙間に注入する。二つの部品はスリーブ9で固定され受け皿12の窪みに嵌められ、溶解した固体摺動部材がノズル7を通って二つの部品の隙間に注入される。製品の摺動抵抗の均一化、回転運動の均一化及び長期安定を維持することができる。

(もっと読む)

複合部材及びその製造方法

【課題】 繊維の樹脂基材への接合強度が高く、また製造が容易な複合部材及び製造方法を提供する。

【解決手段】 複合部材は、第1の熱可塑性樹脂からなる基材1と、基材1に固定された織編物2とからなる。織編物2は、強化繊維糸21と、強化繊維糸21よりも融点が低い第2の熱可塑性樹脂からなる融着繊維糸22とから製織製編されている。融着繊維糸22が基材1に融着することにより、強化繊維糸21が基材1に接合されている。織編物2は、網目をもつメッシュ材料であることがよい。

(もっと読む)

繊維強化樹脂構造部材及びその製造方法

【課題】軽量化、製造コストの低減、強度の向上を図ることができると共に、大量生産が可能で、材料が安価であり、又、複雑な形状の成形が可能な繊維強化樹脂構造部材及びその製造方法を提供することを課題とする。

【解決手段】樹脂と繊維の複合材からなる繊維強化樹脂構造部材1であって、内層部2を、繊維構造体に熱可塑性樹脂を含浸した芯材で構成し、この内層部2の周囲を覆う外層部3を、長繊維を含有する熱可塑性樹脂から構成した繊維強化樹脂構造部材1。

(もっと読む)

化粧シートの製造方法及び化粧成形品の製造方法

【課題】生産性に優れ、木材の木目感を高めることができる化粧シートの製造方法及び化粧成形品の製造方法を提供すること。

【解決手段】接合層形成工程とロール加工工程と凹凸形成工程とを行なうことにより化粧シートを製造する方法である。接合層形成工程においては、シート状の木材を含む装飾シート10の裏面側19に接合層11を形成して積層シート15を得る。ロール加工工程においては、積層シート15をロール状に巻回して積層シートロールを作製する。凹凸形成工程においては、積層シートロールから積層シート15を送り出しながらその装飾シート10の表面に凹凸105を形成して化粧シート1を得る。化粧成形品は、化粧シート1を成形型内に配置し、化粧シート1における接合層11側に基材樹脂を射出成形することにより作製する。

(もっと読む)

RTM成形用成形型

【課題】完全な脱泡ができず気泡が残った状態の樹脂が注入されても、成形体にボイドやピットが残ることを抑制でき、機械特性の発現率や表面品位が向上したFRP成形体を得ることができるRTM成形用成形型を提供する。

【解決手段】繊維基材を配置するためのキャビティ4と、樹脂を移送配置するための注入ランナー5と、注入ランナー5とキャビティ4とを前記端面に渡って繋ぎ、注入ランナー5からキャビティ4へ樹脂を注入するための注入ゲートと、キャビティ4の、注入ゲートと対向する位置の端面に配され、キャビティ4から樹脂を排出するための排出ゲート12とを有する成形型であって、注入ゲートは、注入ランナー5と繋がるゲート10とキャビティ4と繋がるゲート9を有し、それが繋げる端面に垂直な断面において、注入ランナー5と繋がる位置での高さが、キャビティと繋がる位置での高さより大きくなっている樹脂注入成形法用成形型。

(もっと読む)

メッシュを有する椅子部材の製造方法及びその椅子部材

【課題】

メッシュ生地を有する背部、座部等の椅子部材を、簡単にかつきれいに、経済的に成形できる製造方法を提供する。

【解決手段】背部や座部の枠体を形成するためのキャビティを構成するコア金型2とキャビ金型1を有する。このコア金型2の外側面11に、メッシュ生地9を保持しかつキャビティ17の一部を構成する型面を有するメッシュ押え型3の内側面10を添着し、コア金型方向に移動させてメッシュ生地9に必要とされる張力を付与する。メッシュ生地9の周縁側は、コア金型2とメッシュ押え型3の間からキャビティの外方に引き出される。上記キャビティにプラスチック材料を射出してメッシュ生地をインサート成形する。その後、周縁から飛び出しているメッシュの周縁部を切り取る。

(もっと読む)

RTM成形方法

【課題】大型のFRP成形品の成形に際し、欠陥を発生させず、品質向上が可能で、生産性に優れたRTM成形方法を提供する。

【解決手段】成形型1の複数の注入口6からキャビティ内4に樹脂を注入するRTM成形方法において、成形されるべきFRP成形品8の品質を改良すべき特定部位9とそのFRP成形品8の特定部位9に対応する成形型1の特定部位10とを設定し、該成形型1の特定部位10の動作条件または環境条件またはその両条件を他の部位とは異なる条件に設定することによりその特定部位における樹脂7の挙動を制御し、FRP成形品8の特定部位9を目標品質になるように成形することを特徴とするRTM成形方法。

(もっと読む)

電気・電子機器筐体

【課題】市場で要求される剛性を満足し、かつ軽量化とコストの低減を満たした電気・電子機器筐体を提供すること。

【解決手段】熱可塑性樹脂からなる成形体(I)と、連続した強化繊維と熱硬化性樹脂を含む成形体(II)が接合されてなる電気・電子機器筐体であって、該成形体(I)が面状構造体であり、該成形体(II)の長手方向における任意の箇所における断面の形状が実質的に同一である長尺構造体であり、該断面の断面積が0.5〜50mm2、かつその断面の最大幅b(mm)と最大長尺長さL(mm)とがL/b>5を満足する電気・電子機器筐体。

(もっと読む)

連続繊維プリプレグの成形方法

【課題】熱可塑性のプリプレグテープを用いた連続繊維プリプレグを、生産性を犠牲にすることなく、所期の物性の発現が可能な形状に成形することができる連続繊維プリプレグの成形方法を提供すること。

【解決手段】プリプレグテープ11を複数本のロッド21の間に亘って捲回して周状の連続繊維プリプレグ12を形成する。そして、複数本のロッド21を互いに離反する方向に移動させて連続繊維プリプレグ12に張力を発生させてプリプレグテープ11の弛みをとる。そして、連続繊維プリプレグ12を押し治具41で押して最終形状に成形する。そして、連続繊維プリプレグ12を加熱し加熱後に冷却して硬化させる。

(もっと読む)

エンジニアリング熱可塑性樹脂中の多官能性添加剤

エポキシ硬化剤および熱可塑性ポリマーを含んでなる複合材の作成に使用する強化剤。強化剤を含んでなる組成物および複合材、ならびに強化剤を作成および使用する関連する方法も開示される。  (もっと読む)

(もっと読む)

窓構造体の製造方法

【課題】樹脂材料で構成される窓構造体の製造方法において、工程が少なく、構造体としての信頼性が高い窓構造体を製造することができる窓構造体の製造方法を実現する。

【解決手段】成形型30の内部に、枠状に形成された炭素繊維集合体20を用意し、窓部11を構成する透明樹脂材料21を流し込むことにより、炭素繊維強化プラスチックからなる窓枠12と透明樹脂からなる窓部11とを一体成形して窓構造体10を製造する。これによれば、窓部11と窓枠12とを別々に成形する必要がないので、組み付け工数を低減し、製造コストを低減することができる。また、窓部11と窓枠12との間に接着部などの界面が存在しないため、構造体としての信頼性を向上させることができる。

(もっと読む)

ポリアミドベースの複合物品の製造方法

本発明は、複合材料の製造のために、工業的織物生地の形態を有する強化材料の含浸に利用される高流動性のポリアミドの利用に関する。本発明の利用分野は複合材料、液体成形LCM法、この方法で得られる製品等である。本発明は、強化布を予熱した金型に挿入し、金型の温度を上昇し、場合によりついでその温度を維持し、溶融状態のポリアミド組成物を金型に射出してその樹脂を強化布に流通させ、ついで冷却して得られた物品を取り出す工程を含む射出成型法によりポリアミド複合物品を製造する方法を提供する。 (もっと読む)

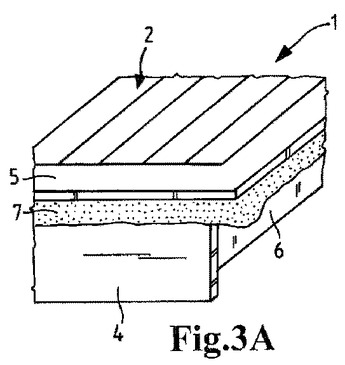

フィルタ要素およびフィルタ要素を製造するための方法

襞折りパック(2)と、少なくとも部分的に前記襞折りパック(2)に成形して設けられたプラスチックフレーム(4)と、少なくとも部分的に前記プラスチックフレーム(4)に発泡成形して設けられた発泡プラスチックシール(7)とを備えるフィルタ要素(1)、特に自動車用の車室フィルタ。  (もっと読む)

(もっと読む)

通気ダクト

【課題】 不織布成形体を構成部材とする通気ダクトを製造する際のオーバーモールド成形の成形不良を防止する。

【解決手段】 通気ダクト1の構成部材の少なくとも1つが、熱可塑性樹脂繊維を含む不織布を含むように、プレス加工によって前記不織布が賦形された不織布成形体2,3であって、不織布成形体2,3はその接続部21,31を互いに重ね合わせて、重ね合わせた接続部の末端部を包み込むように、樹脂被覆体4を被覆形成することにより一体化され、不織布成形体2,3には、樹脂被覆体4で被覆される側の表面に、不織布の表面を選択的に加熱する工程を経たことにより表面の熱可塑性樹脂繊維が溶融して剛性が高められた熱処理硬化層が形成されている通気ダクト1とする。

(もっと読む)

構成部品を製造する射出成形法

本発明は、金型内に熱可塑性樹脂の溶融物を射出することにより、構成部品を製造する射出成形方法に関する。一方の側面または両方の側面が、ランダム配向繊維層に接合されると共に、熱可塑性樹脂を含浸させた2枚以上の繊維織布または多軸布を含むシート状ブランク材(14)は、熱可塑性樹脂の軟化温度より高い温度まで加熱され、加熱により拡大した多孔性のブランク材は、金型の2つの内壁(16、17)の一方に接して配置され、金型はブランク材を圧縮するために閉鎖され、再度、所望範囲まで開放され、且つ、熱可塑性樹脂の溶融物が、多孔性のブランク材のコア領域に射出される。本発明は、また、平坦、屈曲、湾曲、あるいは角度が付けられた板の形態を有する構成部品(24)に関し、特に、自動車の分野で用いられることが可能である。  (もっと読む)

(もっと読む)

低収束性繊維によって強化された熱可塑性樹脂組成物

【課題】発明の目的は、繊維成分および樹脂成分を含有し、外観および耐衝撃性などの機械的強度に優れた成形体が得られる樹脂組成物を提供することにある

【解決手段】本発明は、繊維成分および樹脂成分を含有する樹脂組成物であって、(i)繊維成分は、ポリアルキレンテレフタレートおよび/またはポリアルキレンナフタレンジカルボキシレートからなり、単糸の交絡数が繊維1mあたり10個未満の繊維(A−I)であり、(ii)樹脂成分は、ポリオレフィン樹脂からなることを特徴とする樹脂組成物である。

(もっと読む)

オーバーモールドされた耐熱性ポリアミド複合構造およびその作製方法

本発明は、オーバーモールドされた複合構造およびその作製方法の分野に関し、特にオーバーモールドされた耐熱性ポリアミド複合構造の分野に関する。オーバーモールドされた複合構造は、i)少なくとも一部が表面樹脂組成物で作製された表面を有し、かつ、マトリックス樹脂組成物を含浸させた、不織構造、織物、繊維の詰め物およびそれらの組合せからなる群から選択される繊維材料を含む第1の構成要素であって、前記表面樹脂組成物および前記マトリックス樹脂組成物が、1種以上のポリアミド樹脂と、3つ以上のヒドロキシル基を有する1種以上の多価アルコールとを含むポリアミド組成物である第1の構成要素と、ii)オーバーモールド樹脂組成物を含む第2の構成要素とを含み、ここで、前記第2の構成要素は、前記第1の構成要素の表面の少なくとも一部にわたって前記第1の構成要素に接着される。 (もっと読む)

テープ状成形品およびボールチェーン用ベルト

【課題】テープ状成形品およびボールチェーン用ベルトを提供すること。

【解決手段】熱可塑性樹脂テープ状射出成形品であって、該成形品の長手方向に平行な両端部またはそれに近い部分に、該テープ状成形品を構成する樹脂2と同質の樹脂よりなるあらかじめ延伸した繊維状物1を内蔵してなる合成樹脂テープ状成形品、ならびに該テープ状成形品に、更に等間隔直線状に設けたボール嵌め込み穴3およびその周囲の保持部4を設けてなるボールチェーン用ベルト。

(もっと読む)

41 - 60 / 236

[ Back to top ]