Fターム[4F206JN41]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 離型、取り出し (388)

Fターム[4F206JN41]に分類される特許

161 - 180 / 388

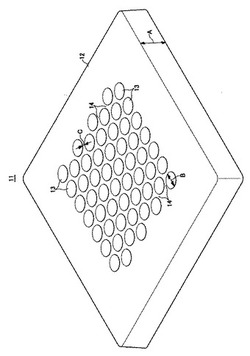

合成樹脂製多孔板の製造方法

【課題】合成樹脂製の厚肉の板材に多数の通孔を隣接配置した合成樹脂製厚肉多孔板を効率よく製造することができる合成樹脂製多孔板の製造方法を提供する。

【解決手段】固定型、可動型及びストリッパプレートを備え、可動型にはストリッパプレートを貫通するコアが設けられ、固定型にはゲートに連通して凹部が設けられた金型を使用し、型締め時にコアを製品多孔板の板厚寸法より大きくキャビティ内に突出させた状態で溶融樹脂をキャビティ内に流入させ、凹部内からコア同士の間の隙間に溶融樹脂を流入させて冷却硬化した後、型開きしてコアをストリッパプレート内に引き込むことによってコアで形成した有底孔を有する射出成形品を成形し、射出成形品の固定型側を切削して有底孔の底部を開口させて通孔を形成する。

(もっと読む)

射出成形機及び成形品取出装置

【課題】成形効率を向上すると共に装置コスト、部品コスト、及び成形コストを削減した成形品取出装置及び射出成形機を提供する。

【解決手段】ガイドレール43に固定されたボールナット44に螺合したボールねじ軸45の一端45aは、サーボモーター51の回転軸511に連結され、他端45bは、減速機52の入力軸521に連結されている。取出アーム61の一端61aは、減速機52の出力軸522に取り付けられ、他端62bには、ディスク(成形品)7を吸着する吸着手段611が取り付けられている。サーボモーター51及び減速機52は、それぞれ、ガイドレール43の長手方向に摺動可能な第1のスライダー41及び第2のスライダー42に取り付けられて支持されている。

(もっと読む)

樹脂成形品の切断装置および切断方法

【課題】樹脂成形品の製品部からゲート部とオーバーフロー部とを効率的に切り離すことができる樹脂成形品の切断装置および切断方法を提供する。

【解決手段】樹脂成形品1が製品部2の外周部にゲート部3とオーバーフロー部4とを備えており、製品部2からゲート部3とオーバーフロー部4とを切り離す樹脂成形品の切断装置であって、樹脂成形品1は熱硬化性樹脂から形成されかつ複数個の製品部2を備えているとともに、各製品部2からそれぞれゲート部3とオーバーフロー部4とをレーザービームLBを照射して切断するレーザー加工機8を備えている。

(もっと読む)

金型監視装置、方法及びプログラム

【課題】画像異常ありと判別した場合にオペレータの所持する端末装置に金型装置の画像を送信することによって、オペレータが遠隔地にいても成形異常の有無を容易に把握することができ、迅速に措置を行うことができるようにして、成形機の動作を速やかに再開することができ、成形機のスループットが低下することのないようにする。

【解決手段】成形機の可動金型又は固定金型の金型面の画像を取得する画像入力部67と、判別処理を実行し、前記画像入力部67によって取得された判別対象画像に異常があるか否かを判別する演算部60とを有し、該演算部60が前記判別対象画像に異常があると判別すると、該判別対象画像から異常の位置を特定し、該異常の位置によって、前記成形機又は該成形機の付属装置を動作させる。

(もっと読む)

射出成形装置

【課題】射出成形装置の小型化、構造の簡素化を図ることができる射出成形装置の型開閉装置を提供する。

【解決手段】射出成形装置本体1から前方に突出するガイドレール52と、金型2をガイドレール52に沿って射出成形装置本体1の外側にスライドさせるスライド手段56と、射出成形装置本体1の外側で固定型14を保持する型保持手段58と、固定型14を上下に移動させて金型2の開閉を行う型開閉駆動手段60と、を備えている。金型2の開閉動作を射出成形装置本体1の外側で行うので、型締機構8に必要なストロークを大幅に低減することができる。したがって、型締機構8に必要な型締圧を低減させることができるから、型締機構8の構造を簡単にすることができ、射出成形装置100の小型化、構造の簡素化を図ることができる。

(もっと読む)

樹脂封止金型および当該金型により封止された樹脂封止品

【課題】ゲートブレイクにより不要樹脂を正確に取り除くために行っていた基板上の表面処理を不要とする。また、ゲートブレイクの自由度を向上させる。

【解決手段】半導体チップ12が搭載された基板13をクランプして、溶融した樹脂を流入することにより基板13の少なくとも一部の表面を樹脂にて封止する樹脂封止金型であって、樹脂の流入先となるキャビティ9と、該キャビティ9に対する樹脂の流入通路となるゲート8と、を備え、キャビティ9とゲート8との境界20を、クランプする基板13の平面視における端面13Aと一致させる。

(もっと読む)

射出成形品の離型力測定方法、及びそれに用いる測定用金型

【課題】射出成形品Mを金型Dから取り外す際の正面密着力を測定する際に、ばらつきを生じさせる要因を排除して、精度を高める。

【解決手段】可動型を型本体部材60及び捨てゴマ61に分割した成型用型部材6を準備し、これを固定型7及びスライド型8と組み合わせて射出成形機にセットする。形成後、スライド型8により捨てゴマ61を固定型7に押し当てて間に成形品Mを保持したまま、型本体部材60を取り外す。イジェクタピン73により成形品Mを押して、捨てゴマ61と共に固定型7から取り外すのに要する力をロードセル3によって検出し、これに基づいて正面密着力を求める。

(もっと読む)

二材成形用射出成形装置

【課題】回転ダイプレートの連れ移動が無く、成形品の剥がれも無い型盤と金型構造を備えた二材成形用射出成形装置を提供する。

【解決手段】異なった樹脂材をそれぞれ可塑化して射出充填する2組の射出ユニットを有する二材成形用射出成形装置において、回転側金型6A,Bと固定側金型4、又は、回転ダイプレート9と固定ダイプレート2を互いに固着開放可能な着脱手段と、可動ダイプレート9が一定距離離れたことを確認する確認手段とを設けてなり、金型内に樹脂を充填後の離型時に、回転側金型6A、6Bと固定側金型4、又は、回転ダイプレート9と固定ダイプレート2を前記着脱手段により一時的に固着し、可動ダイプレート3が一定距離離れたことを確認後、回転ダイプレート9と固定ダイプレート2の固着を開放する。

(もっと読む)

樹脂封止装置

【課題】ワークの高精度な受け渡しと、のワークの受け渡し場所(例えば複数の金型)間の傾き等の調整作業の簡略化を可能とする。

【解決手段】所定のワークを保持して複数の金型106から搬送するアンローダ140を備えた樹脂封止装置100であって、アンローダ140が、アーム部142と、該アーム部142に支持され且つワークを保持可能なチャック部146と、を備え、複数の金型106には、ワークの受け渡し時におけるチャック部146の高さ方向の位置を管理するために規定の高さに管理された複数の基準面106Dがそれぞれ設けられ、チャック部146が、ワークの受け渡し時に基準面106Dに当接可する複数の当接部147Bを備え、且つ、アーム部142に対して傾くことが可能に構成する。

(もっと読む)

射出圧縮成形による平板状の成形品を成形する金型装置およびその成形方法

【課題】平板状の成形品を成形するキャビティが、固定金型と、可動金型の本体部と、本体部の外周を囲んで型開閉方向に移動する外壁部材とで形成される射出圧縮成形用の金型装置において、成形品を取り出すため外壁部材を後退させた際に、成形品を落下させないことが望まれる。

【解決手段】外壁部材31に当接する固定金型10の部位にスプルが形成されるスプル穴15が設けられ、外壁部材の固定金型に面する当接面にスプル穴15に対するスプルロック34穴とランナ溝とが設けられ、スプルロック穴の底面が外壁部材を貫通して本体部21に固定される支持ピン27の先端面によって形成されて、外壁部材が後退して成形品106の側面が離型される際に、スプルロックとランナが外壁部材から離型する一方、スプルロックが支持ピンの先端面に接したままスプルロック穴に嵌合した状態で残留して、成形品の落下を防止する。

(もっと読む)

合成樹脂製コイルスプリングの製造方法及び合成樹脂製コイルスプリングの中間物並びに合成樹脂製コイルスプリングの製造に用いられる金型

【課題】コイルスプリングのピッチ間を保護樹脂部によって連結することにより、ピッチ間寸法を所定寸法になすことができる合成樹脂製コイルスプリングの製造方法及びコイルスプリングの中間物並びに合成樹脂製コイルスプリングの製造に用いられる金型を提供することを目的とするものである。

【解決手段】本発明にかかる合成樹脂製コイルスプリングの中間物は、コイルスプリングのピッチ間に形成された保護樹脂部S2と、コイルスプリングの径方向外側に対向して、軸線方向に沿って形成された一対の縦方向ランナー樹脂部S4と、前記保護樹脂部と縦方向ランナー樹脂部とを接続する横方向ランナー樹脂部S3と、前記縦方向ランナー樹脂部S4の何れか一方に接続された主ランナー樹脂部S5とを少なくとも備える。

(もっと読む)

計量ローラの製造方法

【課題】表面に高精度の凹状パターンを有する計量ローラの製造方法を提供することを目的とする。

【解決手段】円孔状の貫通孔を有する継ぎ目のない非分割形状の金型本体6の内周面に電気鋳造による凸状パターンXを全面均等に形成してキャビティ2を形成する。次に、芯材12をキャビティ2内に挿通する。その後、キャビティ2内に溶融樹脂3を注入し、表面に凹状パターンYを有しかつ中心に芯材12を有する計量ローラ27を成形すると共に、溶融樹脂3の冷却収縮に伴う外径寸法の減少により計量ローラ27をキャビティ2の内面10から遊離させる。そして、計量ローラ27をキャビティ2内から引き抜く方法である。

(もっと読む)

射出成形機

【課題】回転テーブルを備えた2ステージタイプの射出成形機において、運転条件を変更して試ショットによる成形品の品質の確認を行う際の、無駄な試ショットをなくして、以って、運転条件の好適設定のための時間短縮を図ることを可能とすること。

【解決手段】回転テーブル上に180°間隔で2つの第1金型を搭載し、回転テーブルの180°毎の間欠回転によって、第1金型のうちの一方を型開閉・射出ステージに位置付けると共に、第1金型のうちの他方をエジェクトステージに位置付けるようにした射出成形機において、回転テーブルの180°の回転後に、エジェクトステージでは第1金型から成形品の突き出しを行うも、型開閉・射出ステージにおいては動作を停止させ、作業者による手動の動作スタート指示を待つ、製品確認モードをもつ。

(もっと読む)

エジェクタプレート戻り検出スイッチ

【課題】本願発明は、検出部を外部から最適な位置への装着が可能であると共に、検出状態を調節可能であるエジェクタプレートの戻り確認スイッチを提供する。

【解決手段】この発明のエジェクタプレート戻り確認スイッチは、マイクロスイッチが収容され、スペーサブロック又は取付板に対して接触して位置決め可能な面を有するマイクロスイッチ収納ブロックと、このマイクロスイッチ収納ブロックから、スペーサブロック又は取付板に形成された装着用溝に延出するアーム本体部及びこのアーム本体部に沿ってエジェクタプレートの所定位置まで延出する保護用延出部によって構成される延出アーム部と、この延出アーム部に沿って延出する回転軸ロッド、この回転軸ロッドの一端から所定の角度で立ち上がる検出部、及び前記回転ロッドの他端が固定され、該回転ロッドの回転に伴って回転し、前記マイクロスイッチのプッシュスイッチを押す回転体によって構成される作動部とによって構成される。

(もっと読む)

射出成形機

【課題】成形品突き出し装置の突き出しロッドの取り付け状態および突き出しストロークの設定前進位置が使用金型に適したものに設定するまで、安全な成形品突き出し動作をさせる。

【解決手段】可動盤に金型が取り付けられたときレジスタR1はONに設定される。突き出し動作の前進位置の設定値が変更になったときレジスタR2はONに設定される。レジスタR1又はレジスタR2がONのときは、小さい突き出し力TL、低速の突き出し速度VLとして、突き出し動作を実行する(a4〜a10)。突き出し位置を検出し、検出位置が設定前進位置に達した後は、レジスタR1、R2はOFFにされ、設定された突き出し力、突き出し速度で、突き出し処理(a8、a9、a1〜a3)が実行される。これにより誤設定で金型や突き出し装置を破損させたり、金型の落下を防止する。

(もっと読む)

インサート部品を含む継合わせ部分を使用してグレージング要素にオーバモールドする方法およびデバイス、ならびに上記方法のためのグレージングパネルおよびインサート部品

本発明は、少なくとも1つの継合わせ部分(J)をガラス要素(V)の周囲部上にオーバモールドする方法において、上記継合わせ部は、底板(2)を備えるオーバモールド部分と、軸線(A)に沿って配向されて、ガラス要素(V)を継合わせされるべき湾部内に予備位置決め、位置決め、かつ固定する突出部分(4)とを有する少なくとも1つのインサート部品(1)を含む、方法に関する。方法は、注入中、インサート部品は、位置決め手段(5)と協働するピン(11)を使用して成形用空洞内に位置決めされ、位置決め手段(5)と協働するピン(11)とは両方ともオーバモールド部上に位置付けられて、ガラス要素の方に向けられた底板(2)の面が、ガラス要素の方向に延びてそれと接触する少なくとも1つの支持脚部(6)を含み、底板の反対側の面が、上述の突出部(4)を支持する、継合わせ部を形成するプラスチック要素で覆われていない自由面を有する台(3)を含むようにしていることを特徴とする。本発明はまた、剥離中、インサート部品(1)の突出部(4)がハウジング(10)の壁と接触せずに、成形型が開けられ、オーバモールドされたガラスパネルが取り外されることも特徴とする。  (もっと読む)

(もっと読む)

導光板の成形方法

【課題】射出圧縮成形を含む射出成形により導光板を成形する際に、型開開始から導光板の取出しを経て型閉完了までの時間を短縮し導光板の成形サイクル時間の短縮化を図ることができる導光板の成形方法を提供する。

【解決手段】射出成形により金型内で導光板の成形を行う導光板の成形方法において、型開閉作動と、導光板Pを取出す取出装置23の作動を一部重複させることにより、導光板成形における成形サイクル時間の短縮化を図ることを可能にする。

(もっと読む)

射出成形体の製造方法および製造装置

【課題】射出成形体1の型成形と、型成形された射出成形体1のロボットアーム4により取出しを並行して行うようにする。

【解決手段】可動金型2の第一凸型面2aと凹型面3aとが型締めされて射出成形体1を型成形しているとき、前回、第二凸型面2bと凹凸面3aとで型形成された射出成形体1をロボットアーム4を用いて取り出す工程と、第二凸型面2bと凹型面3aとが型締めされて射出成形体1を型成形しているとき、前回、第一凸型面2aと凹凸面3aとで型形成された射出成形体1をロボットアーム4を用いて取り出す工程とを繰返すようにする。

(もっと読む)

導光板の成形金型および導光板の成形方法

【課題】 導光板とスプルとを別個に取出すことができる導光板の成形金型および成形方法であって、なおかつ金型から導光板の取出しを容易にすることができる導光板の成形金型および成形方法を提供する。

【解決手段】 射出成形により固定金型13と可動金型12の間に形成されるキャビティ14内で導光板Pの成形を行う導光板Pの成形金型11において、キャビティにおける主面形成面16aの周囲に気体流通路34,34aの開口部34bおよびゲートカッタ部材24が形成されている。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】中間金型の移送を簡単かつ安価な構成により実現する。

【解決手段】上金型12と、上金型12に対して相対的に接離可能な下金型13と、下金型13に着脱自在に配置される中間金型14とを備える。下金型13と中間金型14の間に基板9を保持し、下金型13に載置された基板9と中間金型14の凹部27で形成されるキャビティ内に樹脂を充填することにより、基板9に実装した電子部品を樹脂封止する。下金型13を、上金型12に対向する成形位置と、側方に移動した非成形位置とに移送する移送手段と、成形位置での成形後、中間金型14を下金型13に載置した状態で、移送手段を駆動制御し、中間金型14及び下金型13を非成形位置に搬送する制御手段46とを備える。

(もっと読む)

161 - 180 / 388

[ Back to top ]