Fターム[4F207AG08]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 管状体(←配管パイプ) (362)

Fターム[4F207AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (28)

有節管 (8)

曲り管 (3)

Fターム[4F207AG08]に分類される特許

21 - 40 / 304

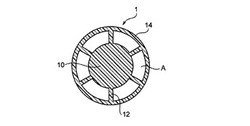

細径脱気チューブ及びその製造方法

【課題】真空減圧による脱気効率が高く、極端な偏平化による被脱気液体の閉塞や、キンクの発生がなく、連続的に製造可能な構成の細径脱気チューブを提供すること。

【解決手段】フッ素樹脂、ポリオレフィン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリスチレン樹脂、及び塩化ビニル樹脂から選択される1種の熱可塑性樹脂からなり、前記熱可塑性樹脂が充実した芯部と、該芯部から放射状に延設された複数のリブ部と、該複数のリブ部の外端間を連結する外環状部と、を備え、該リブ部によって分割され長手方向に連続した複数の中空部(通液部)が形成され、長手方向に直交する断面が略円形、又は略多角形状であって、外環状部の見なし外径平均値が5mm以下である、ことを特徴とする細径脱気チューブ。

(もっと読む)

導電性弾性ローラの製造方法

【課題】本発明は、導電性弾性ローラのクロスヘッドを用いた製造装置において、ウエルドラインに起因する電気抵抗値のムラを解消するための製造方法を提供することにある。

【解決手段】導電性の軸芯体と該軸芯体の周面を被覆する導電性ゴム層とを有する導電性弾性ローラの製造方法であって、クロスヘッドの貫通孔に該軸芯体を供給すると共に、該クロスヘッドに接続する押出機から、中空粒子と電子導電性フィラーとを含む未加硫のゴム混合物を該クロスヘッドに供給し、該軸芯体の周囲に該ゴム混合物の層を形成する工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程を経た該ゴム混合物の層を加硫して導電性ゴムの層を形成する工程を有することを特徴とする導電性弾性ローラの製造方法。

(もっと読む)

インフレーションフィルムの製造方法

【課題】インフレーションフィルムの巻取りロールにおける巻径のムラを低減する。

【解決手段】インフレーションフィルム2が環状ダイ1からピンチロール3に至る間においてインフレーションフィルムの厚みを計測し、この厚みデータに基づいてピンチロールを所定面内において一定速度で回転させながら、インフレーションフィルムを巻取りロールとして巻き取るインフレーションフィルム製造方法において、上記一定速度下における上記厚みデータを用いて巻取りロールの幅方向で巻径を計算し、次に上記一定速度を増速又は減速した変更速度下での上記厚みデータを用いた巻取りロールの幅方向での巻径の計算を行い、この幅方向での巻径のムラが上記一定速度下での幅方向の巻径のムラよりも低減していれば、上記一定速度を上記変更速度に変更する。

(もっと読む)

押出成形金型、押出成形装置、医療用チューブ、及び、医療用チューブの製造方法

【課題】軸断面における内層と外層の断面積比を連続的に変化する部分を含んだチューブを製造する際に用いられ、その断面積比を短期間で切り替えることができる押出成形金型を提供する。

【解決手段】押出成形金型50は、第2内層マンドレル54を内層形成樹脂の供給量の変化に応じて軸方向に移動させ、内層樹脂流路62aの流路体積を変化させるものである。

(もっと読む)

合成樹脂製円筒膜の切断方法および装置

【課題】連続的もしくは間欠的に送給される連続円筒膜の内周側に支持体を挿入配置できない場合であっても、その連続円筒膜の、切断刃による切断時の変形、変位等を十分に拘束することで、円筒膜の切断面を、常に平滑かつ平坦なものとして、OA機器の定着ベルト、転写ベルト、中間転写ベルト等としての適用を十分可能とする合成樹脂製円筒膜の切断方法を提供する。

【解決手段】連続的もしくは間欠的に送給される合成樹脂製の連続円筒膜Wを所定の長さに切断するに当り、連続円筒膜Wの外周面を、周方向の複数個所で負圧吸着しつつ、吸着個所の、円筒膜送給方向の前方側もしくは後方側への近接域で、連続円筒膜Wを、連続円筒膜Wの外側に配設した一枚以上の切断刃により、全周にわたって円弧状に切断する。

(もっと読む)

回転式フィードブロック

【課題】複数の円筒状樹脂を順次積層して多層円筒状樹脂を成形するダイにおいて、樹脂の注入口と反対側の流路まで樹脂が充満しないで、円筒の円周方向の一部で欠落しその樹脂の特性が発現出来ない部分が生じたり、充満しても境界面の融着力が弱くて耐圧力が不足する問題や、単層Tダイで多層のシート、フィルムを成形するためのフィードブロックにおいて層数を増やすには構造が複雑、高価になるなどの問題が有り、これらの問題を解消する。

【解決手段】環状流路の円周を分割するように樹脂を注入し、円筒状樹脂の接触する境界面と樹脂の層を螺旋状に拡げて樹脂の欠落部分を補い、増えた接着面積で接着強度を高め、また樹脂の層数を増やすためにフィードブロックのノズル又はマンドレルの少なくとも一方を回転させる。

(もっと読む)

押出成形装置及び成形品の製造方法

【課題】チューブ状の成形品に生じる偏肉を簡易に調整して、偏肉の調整時間を短縮する。

【解決手段】押出成形装置は、内型と外型の間から成形材料を押し出してチューブ状の成形品Pを成形する。押出成形装置は、内型の周りで外型を変位させる変位手段と、成形品Pの偏肉を検出する偏肉検出装置30と、偏肉調整手段とを備えている。偏肉検出装置30は、成形品Pの端部の外周面を保持する保持部材32と、成形品Pの端部内に配置される探触子33と、探触子33により成形品Pの内周面の位置を検出する内周面検出手段40とを有する。偏肉検出装置30は、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、算出厚さに基づいて成形品Pの偏肉を判断する。偏肉調整手段は、偏肉検出装置30の検出結果に基づいて、変位手段により外型を変位させて成形品Pの偏肉を調整する。

(もっと読む)

雨樋

【課題】輸送時に起こる押出成形品よりなる雨樋同士の擦れ、梱包状態からの引き抜き、他の物体との接触により雨樋の表面に傷が付き難い雨樋を提供する。

【解決手段】合成樹脂の押出成形品よりなる雨樋である。表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してあると共に、前記溝のピッチが前記溝の深さ以上である。前記溝の側面と該溝間にある凸部の側面とが一傾斜面となって連続することで波状となる。

(もっと読む)

医療用チューブの製造装置、製造方法および医療用チューブ

【課題】 一端部の硬さを設定通りにしながら正確な長さの医療用チューブを得ることのできる医療用チューブの製造装置、製造方法および医療用チューブを提供すること。

【解決手段】 硬度が変化する医療用チューブTPを製造するための医療用チューブの製造装置10を、成形機11と、引取機14と、エンコーダ17と、分光器18と、切断機15と、切断用コントローラ19とで構成した。成形機11は、硬度と色が異なる二つの成形材料の配合比を一定周期で変化させて硬度および色が一定周期で変化するチューブ16を成形する。エンコーダ17は、引取機14の駆動ローラ14cの回転に応じたパルスを発生し、分光器18は、チューブ16の色の特性を検出して原点を決定する。切断用コントローラ19は、分光器18が色の特性を検出して決定した原点と、エンコーダ17が発生するパルス数に基づいて切断機15を作動させてチューブ16を切断する。

(もっと読む)

雨樋の製造方法

【課題】輸送時に起こる押出成形品よりなる雨樋同士の擦れ、梱包状態からの引き抜き、他の物体との接触により雨樋の表面に傷が付き難い雨樋の製造方法を提供する。

【解決手段】合成樹脂の押出成形による雨樋の製造方法である。表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1を、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続し、且つ、前記溝1のピッチが前記溝1の深さ以上となり、且つ、前記溝1の側面と該溝1間にある凸部2の側面とが一傾斜面となって連続することで波状となるように、押出成形する。

(もっと読む)

熱可塑性樹脂を用いた中空押出し成形品の製造方法および製造装置

【課題】揮発成分を含む熱可塑性樹脂を用いた中空押出し成形において、環状ダイ、冷却マンドレル、溶融樹脂により形成される空間内に揮発成分が充満し、成形品の内面を汚染する恐れがある。

【解決手段】空間10と環状ダイ1の上面を連通孔にて接続し、ろ過装置12、排気装置13を用いることで、揮発成分を空間10から排除する。冷却マンドレル3には、外気と接続される貫通孔14が備えられており、排気装置13で排出された気体と同量の外気を、空間10に導入することで、空間10における圧力を常に大気圧に保持し、成形品の形状を安定化させる。以上の方法により、揮発成分の付着による成形品の汚染が無く、安定した形状の中空成形品を得ることが可能となる。

(もっと読む)

人工萱状物、及びその製造方法

【課題】 萱葺き屋根の維持コストを抑えることができ、また火事の危険も軽減できる萱の代替品として使用することができ、しかも、天然の萱に非常に近い外観で萱の雰囲気が損なわれない人工萱状物およびその効率的な製造方法を提供すること。

【解決手段】 熱可塑性樹脂から成る芯部1と;表面に不規則なシワ21が形成された熱可塑性樹脂から成る外層部2とから人工萱状物Rを構成し、またこの人工萱状物Rの製造において、押出成形機Mによって棒状の芯部1と筒状の外層部2を形成する第一のステップと;外部の開放空間において、外層部2をバルーン状に膨らませる第二のステップと;サイジング装置Sのダイス孔H3の入り口で膨張した外層部3を圧搾して表面に不規則なシワ21を形成する第三のステップと;サイジング装置Sで冷却賦形して芯部1と外層部2を一体化する第四のステップとを含む工程を採用した。

(もっと読む)

異型コルゲートチューブ製造装置、異型コルゲートチューブ製造方法及び異型コルゲートチューブ

【課題】長短比が大きい扁平な異型コルゲートチューブを製造すること。

【解決手段】溶融した樹脂材料8をシート状に押出して供給する供給部30と、異型コルゲートチューブ10の断面視長手方向に沿った一側部に対応する部分を有する金型面をそれぞれ有する異型コルゲートチューブ成形用の対の金型40と、対の金型40を、金型面同士が開いて供給部30から供給されるシート状の成形体を受取可能な受取姿勢と、金型面同士が閉じた成形姿勢とで姿勢変更可能で、供給部30から供給されるシート状の成形体が受取姿勢で受け取られてから、対の金型40を成形姿勢に姿勢変更させる駆動機構部50と、供給部30から供給されるシート状の成形体を、受取姿勢の対の金型40の金型面に対して密着させる密着成形部とを備える。

(もっと読む)

二重管の製造方法、及び二重管の製造装置

【課題】内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供する。

【解決手段】内管24の周囲に外管30を第1金型12により押し出すとともに、内管24と外管30との間に気体Qを送り込むことにより、内管24と外管30との間に隙間を有する二重管を製造する。これにより、押出成形された外管30が内管24にくっ付いて内管24と外管30とが一体化されるのを防ぐことができる。

(もっと読む)

弾性ローラの製造方法

【課題】芯金の周囲をゴム混合物の膜厚を異ならせて被覆する弾性ローラの製造方法においても、正確に弾性ローラの膜厚プロファイルを得ることができる製造方法を提供する。

【解決手段】クロスヘッドの芯金供給孔に、複数本の芯金を直列かつ連続的に供給すると共に、該クロスヘッドに接続した押出機から、溶融したゴム混合物を該クロスヘッドに供給することによって、周囲がゴム混合物の層で被覆された芯金の複数本を製造する工程を含む弾性ローラの製造方法であって、クロスヘッドに送り込まれる芯金の移動量ごとに弾性ローラの外径を測定する。

(もっと読む)

ポリグリコール酸系樹脂チューブの製造方法

【課題】破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブ、ならびに引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを提供する。

【解決手段】溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、前記吐出工程で得られたポリグリコール酸系樹脂チューブ4を、吐出後3秒以内に30℃以下に冷却する冷却工程とを含み、必要に応じて、前記冷却工程で得られたポリグリコール酸系樹脂チューブ4に所定の条件で延伸処理を施す延伸工程をさらに含むことを特徴とする。

(もっと読む)

シラン変性エチレン系ポリマーからなる成形体の製造方法および、樹脂組成物

【課題】安価で長期耐熱水性に優れるシラングラフトエチレン系ポリマーからなる成形体の製造法および、かかる用途に供せられる樹脂組成物を提供する。

【解決手段】

パイプや電線被覆材料を成形する際、ビニルシラン化合物をグラフト反応させる為に使用する過酸化物と、ラジカルを補足する耐熱安定剤を同時に添加してもビニルシラン化合物のグラフト反応率を減じることない成形体の製造方法および組成物について規定する。

(もっと読む)

導電性ゴムローラ成形用のクロスヘッドダイ、および導電性ゴムローラの製造方法

【課題】導電性ゴムローラの周方向における電気抵抗のムラを小さくすることが可能な導電性ゴムローラ成形用のクロスヘッドダイを提供する。

【解決手段】外ダイ穴57と、供給口50と、を備えた外ダイ22と、外ダイ穴57に配置され、芯金ガイド穴31と、マニホールド61と、を備えたマンドレル21と、外ダイ穴57における芯金ガイド穴31の下端開口部よりも下側に配置され、ダイス穴56を備えたダイス23と、を有し、マニホールド61に沿った流れ方向および軸方向に沿った流れ方向の各々に対して垂直な切断面における展開部流路51の断面積が、ダイス口54の断面積から芯金13の断面積を差し引いた押出し断面積の4.1倍以上6.9倍以下であり、展開部流路51の長さが、供給口50の上端部における外ダイ穴57の口径の0.5倍以上1倍以下である。

(もっと読む)

高周波同軸ケーブルの製造方法及び高周波同軸ケーブル並びに押出装置

【課題】中心導体付近の発泡絶縁体に発生する「巣」をコントロールして発泡状態を均一分布とし、それによって伝送ロスを低減することができる高周波同軸ケーブルの製造方法を提供する。

【解決手段】心金4および口金5を有する押出金型から樹脂6を押出し発泡させて、中心導体2の外周に発泡絶縁体14を形成する高周波同軸ケーブルの製造方法において、心金4の外周面に複数の突起13を配置することで気泡7を成長させて発泡絶縁体14を形成する方法である。

(もっと読む)

網状パイプ材の製造装置および製造方法

【課題】 押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供すること。

【解決手段】 押出成形機1と;金型移動機構2と;引取機構3と;制御コンピュータ4とを具備して構成し、この制御コンピュータ4にはメニュー手段41を備えており、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にする。

(もっと読む)

21 - 40 / 304

[ Back to top ]