Fターム[4F211AH17]の内容

プラスチック等のライニング、接合 (31,000) | 用途物品 (2,123) | 車両(←軽車両)部材 (416)

Fターム[4F211AH17]の下位に属するFターム

車体(←ボディ、ドア) (15)

ステアリングホイール (3)

タイヤ (21)

タイヤチェーン、無限軌条

ウエザーストリップ、モール(←トリム) (24)

バンパ (3)

パネル(←コンソールボックス) (29)

車両用内装材、クッション(←座席) (71)

ヘッドレスト (1)

Fターム[4F211AH17]に分類される特許

81 - 100 / 249

フィルム貼付装置

【課題】 従来よりもホイールの意匠面の凹形状部分にフィルムを貼付できるフィルム貼付装置の提供。

【解決手段】吸着盤30の下面30aに取付けられており吸着盤30から下方に拡張可能なバッグ部材40を有する。そのため、拡張したバッグ部材40でフィルム1をホイール2の意匠面2aの凹形状部分に強制的に押し付けて貼り付けることができる。そのため、バッグ部材40が設けられていない場合(従来)に比べて、ホイール2の意匠面2aの凹形状部分にフィルム1を貼付できる。また、バッグ部材40であるため、フィルム1をホイール2に押し付けるときにバッグ部材40がホイール2の意匠面2a形状になじみ、確実にホイール2の意匠面2aにフィルム1を貼付することができる。

(もっと読む)

接着結合方法及びそれにより作製された車両用ガラス

エラストマー性部材をガラス基板に、結合の強度の増加を速めるようにして接着結合させる方法、及び、そのようなエラストマー性部材を有する車両用ガラスを提供する。このような加速された結合プロセスは、接着促進プライマーに求核及び/または求電子触媒を有益な量で混合し、その混合物をガラス基板の周縁部に塗布することにより実現することができる。結合強度の増加を速めることにより、「クリープ」率を大幅に減少させることができる。 (もっと読む)

繊維強化プラスチックの接合体及びその製造方法

【課題】CFRP部材同士を接着剤で強固に接合する技術の提供。

【解決手段】CFRP部材21の表面を研磨紙で粗面化し、金属用脱脂液に浸漬した後、水洗し、乾燥した。粗面化した範囲に微粉タルク及びカーボンナノチューブを含む1液性エポキシ接着剤を塗布し、減圧容器に入れる。接着剤の粘度を10Pa秒以下とした状態で、減圧して数十mmHgの低圧にし、数分置いて常圧に戻す操作を3回繰り返して接着剤を染み込ませる。これらの処理を施したCFRP部材21,21同士を密着させた状態で加熱し、接着剤を硬化させて接合体20を得た。せん断破断力は60MPa以上を示し、極めて強固に接着されたCFRP接合体を得ることができた。

(もっと読む)

ブーツ取付構造

【課題】安定したシール性能を低コストに確保し得るブーツ取付構造を提供する。

【解決手段】等速自在継手の内側継手部材に連結されたシャフト17と、シャフト17に外嵌される樹脂製等速自在継手ブーツ1とを取付けるブーツ取付構造である。ブーツ1は、シャフト17に外嵌される小径部2と、等速自在継手の外側継手部材の開口部に外嵌される大径部3と、小径部2と大径部3とを連結する蛇腹部4を備える。小径部2は開口側の第1円筒部2aと、この第1円筒部よりも軸方向内方側に配設される第2円筒部2bとを有する。第2円筒部2bの内径寸法とシャフト17の第2円筒部対応部21の外径寸法とを同一とする。第1円筒部2aがシャフト17の第1円筒部対応部20に外嵌された状態での外径側からのレーザー光照射による第1円筒部対応部20の加熱で、ブーツ1の第1円筒部2aをシャフト17の第1円筒部対応部21に衝合状態で接合一体化したものである。

(もっと読む)

織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品

【課題】自動車や自動二輪車等の車体構成部品として好適な織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品を提供する。

【解決手段】 透過シートを少なくとも2枚用意し、同各透過シートを予熱し金型内で加圧して予備成形し、炭素繊維及び/又は合成繊維の繊維束内に前記透明又は半透明の熱可塑性樹脂フィラメントを織り込んで成る織物シートを予熱し金型内で加圧して予備成形し、予備成形された2枚の透過シートと織物シートは、該2枚の透過シートをそれぞれ織物シートの表面側と裏面側を挟む配置に重ね合わせ、同重ね合わせ状態で熱加圧成形により両者を互いに融合して織物加飾樹脂製品を完成する。

(もっと読む)

エキスパンダーロールを用いた湾曲板状体のプレス接着方法

【課題】湾曲積層体をプレス接着させるに当たり、曲率の変化に容易に対応でき、積層体を押圧する力は均一であり、積層体間に気泡を残さないようにプレス接着する。

【解決手段】 樹脂中間膜を介して積層した湾曲板状体を両面よりプレス接着させるプレス接着方法において、湾曲した固定シャフト軸部の周辺部の外被ロール層が回転自在なエキスパンダーロールをプレスロールとして上下一対配置し、該一対のプレスロール間に湾曲板状体を搬送通過させながら湾曲板状体をプレス接着させる。

(もっと読む)

基材への加飾シートの接着方法と接着複合体

【課題】 簡便な方法で、加飾シートの意匠性を損なうことなく、基材表面を加飾する方法を提供すること。また、意匠性に優れた接着複合体を提供すること。

【解決手段】 基材と加飾シートとをホットメルト系接着剤を介して接着する方法であって、金属製の金型を有する熱圧着装置を用い、加飾される基材側の金型を加熱し、加飾シート側の金型を基材側の金型より低温に保ちながら熱圧着することを特徴とする、基材への加飾シートの接着方法。

(もっと読む)

接合方法及び接合装置

本発明は、熱可塑性接合部分(16、17)と、加熱することができる金属部分(18)とを有するハイブリッド型接合部品(10)を加工物(12)に軸方向に接合する方法(80)であって、接合部品(10)を加工物(12)の表面の上に軸方向に下降させ、接合部分(16、17)が少なくとも部分的に溶融するように、金属部分(18)を加熱し、金属部分(18)の加熱を終了し、接合部品(10)が、加工物(12)の表面と、圧力嵌め結合部、インターロック結合部、及び/又は一体の結合部を形成するようにする、ステップを含む方法に関する。この場合、接合部品(10)は、いずれの対向する支持もなしに、接合部品(10)を加工物(12)の表面に接合できるように、少なくとも金属部分(18)の加熱中、加工物(12)に対して力調整及び/又は位置調整された状態で保持される。 (もっと読む)

樹脂成形品の振動溶着構造

【課題】補強部材のがたつきを防止するとともに、樹脂成形品全体の剛性確保及び軽量化を促進する。

【解決手段】表側パネル17のパネル本体21表裏面に樹脂密度が高くて堅い薄肉のソリッド層25を形成するとともに、パネル本体21内部に、ソリッド層25に挟まれ内部に多数の空隙を有する発泡層27を形成する。表側パネル17と裏側パネル19との間に、長尺状の樹脂製補強部材20を振動溶着時における振動方向Xに延びるように挟持させる。補強部材20の表側パネル17側の上面部20aに、ソリッドからなる長尺状の第1溶着リブ47を補強部材20に沿うように一体に突設する。第1溶着リブ47先端部を、振動溶着時に表側パネル17のパネル本体21裏面側ソリッド層25を突き破って発泡層27に侵入させて発泡層27及びソリッド層25と溶着一体化する。

(もっと読む)

樹脂成形品の振動溶着構造

【課題】2個の樹脂製パネルを振動溶着により強固に一体化するとともに軽量化した樹脂成形品を得る。

【解決手段】表側パネル17のパネル本体21表裏面に樹脂密度が高くて堅い薄肉のソリッド層25を形成するとともに、パネル本体21内部に、ソリッド層25に挟まれ内部に多数の空隙を有し、ソリッド層25よりも樹脂密度が低い発泡層27を形成する。また、裏側パネル19裏面に振動溶着時における振動方向に延びるようにソリッドからなる溶着リブ41を一体に突設する。溶着リブ41先端部を表側パネル17のパネル本体21裏面のソリッド層25を突き破って発泡層27に侵入させて発泡層27及び裏面側ソリッド層25と溶着一体化する。

(もっと読む)

樹脂成形品の熱溶着装置

【課題】溶着時にクランプ部材のガタツキによってブロー成形品が逃げるのを防止し、射出成形品との溶着強度を確保する。

【解決手段】ブロー成形品(通気パイプ10)と射出成形品(レゾネータ20)との接合予定箇所14,24を熱板熱板30で加熱して溶融させた後、両接合予定箇所14,24を互いに押し付けて溶着させる樹脂成形品の熱溶着装置であって、ブロー成形品および射出成形品を個別に把持することが可能なそれぞれのクランプ部材40,50と、ブロー成形品のクランプ部材40に向けて射出成形品のクランプ部材50を移動させ、両成形品の接合予定箇所14,24を押し付けることが可能な駆動機構60と、射出成形品のクランプ部材50とは反対側においてブロー成形品のクランプ部材クランプ部材40を受けた状態で配置され、ブロー成形品の結合予定箇所に射出成形品の結合予定箇所が押し付けられたときの加圧力を受け止めるストッパー70とを備えている。

(もっと読む)

袋状容器製造方法、袋状容器及び袋状容器を用いたスプライス部保護構造

【課題】スプライス部の大小に対して適切なサイズで容器を形成すると共に、充填材及びスプライス部を入れやすいような容器を形成すること。

【解決手段】ロール巻した2枚のPVCシート22、24を長手方向に繰り出して、それぞれの先端部を重ねた状態で、当該先端部を線状に溶着して第1溶着部12a形成し、第1のPVCシート22が第2のPVCシート24に対して大きく湾曲するように第1のPVCシート22を第2のPVCシート24に対して相対的に送り、湾曲部14を挟む位置で2枚のPVCシート22、24を線状に溶着して第2溶着部12bを形成し、第1溶着部12aと第2溶着部12bとの間で一方側の開口を塞ぐように2枚のPVCシート22、24を溶着して第3溶着部12cを形成し、袋状容器10を製造する。

(もっと読む)

溶着構造

【課題】各部材を成形するための型構造の複雑化を招かず、しかも、安定した高い接合強度を得ることができる溶着構造を提供する。

【解決手段】マニホールド本体14の吸気管側溶着リブ22、及び、ガス導入室ハウジング17のハウジング側溶着リブ23を、互いに平行をなすとともに高低差を有する2箇所の垂直平面部30,31と、それらの間に位置する傾斜面部32,33とにより構成した。加えて、垂直平面部30,31及び傾斜面部32,33を、交互に連なって環状をなすようにした。

(もっと読む)

熱可塑性樹脂組成物からなる成形体と金属の複合体の製造方法

【課題】レーザ光を熱源として、金属と熱可塑性樹脂組成物からなる成形体の異種材同士を強固に接合し、熱可塑性樹脂組成物からなる成形体がレーザ光を透過しない場合であっても、形状の自由度が大きく、信頼性の高い複合体を提供する。

【解決手段】(A)熱可塑性樹脂組成物からなる成形体と12(B)金属11を重ね合わせ、前記(B)金属側からレーザ光9を照射し、熱可塑性樹脂組成物からなる成形体の少なくとも一部を軟化および/または溶融することによって接合することを特徴とする熱可塑性樹脂組成物からなる成形体と金属の複合体の製造方法。

(もっと読む)

樹脂製試作品及び樹脂製試作品製造方法

【課題】ラピッドプロトタイピングにより三次元造形された二以上の樹脂製分割体を接合して1個の樹脂製試作品を製造する際に、比較的簡易且つ低コストな工法により量産樹脂製品と同等の耐圧強度及び気密性を実現した樹脂製試作品及びそのための樹脂製試作品製造方法を提供すること。

【解決手段】ラピッドプロトタイピングにより三次元造形された二以上の分割体が接合されて成る樹脂製試作品を製造するとき、これら二以上の分割体のうち、接合されたときに流体の流路として用いられる内部空間を形成する一組の分割体を1以上の締結手段で結合する。

(もっと読む)

複合構造体およびその製造方法

【課題】複数の樹脂部材がどのような形態で接合される場合でも適用可能な汎用性の高い、複合構造体およびその製造方法を提供する。

【解決手段】構造体1は、第一樹脂部材10と、第一樹脂部材10の端部にインサート成形された第二樹脂部材20と、インサート成形後に第二樹脂部材20に溶着された第三樹脂部材30とを有する。第一樹脂部材10は、第二樹脂部材20と相溶性がなく、かつ第二樹脂部材20よりも融点が高い熱可塑性樹脂、または第二樹脂部材と相溶性のない熱硬化性樹脂で形成される。第三樹脂部材20は、第二樹脂部材20と相溶性のある樹脂で形成される。

(もっと読む)

複合モジュールを用いた構造物の製作方法およびそれにより作製された構造物

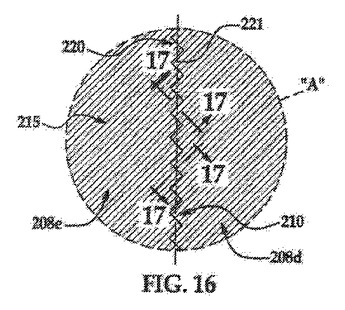

複数の複合積層モジュール(208d、208e)を形成し、そぎ継ぎを用いて該モジュールをそれらの縁部(210)に沿ってつなぎ合わせることにより、大型複合構造物を製作する。  (もっと読む)

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

等速自在継手用ブーツの取付構造

【課題】安定したシール性能を低コストに確保し得る等速自在継手用ブーツの取付構造を提供する。

【解決手段】小径端部2の内周面はシャフト17のブーツ取付部18と衝合状態に保持され、外周面は、ブーツ1と環状アダプタ33の構成樹脂を溶着させることによって環状アダプタ33の大径段部の内周面に固定されている。環状アダプタ33の小径段部の内周面はシャフト17の構成金属との物理的相互作用によってブーツ取付部18に衝合状態で接合一体化されている。大径端部3の内周面はシャフト17のブーツ取付部19と衝合状態に保持され、外周面は、ブーツ1と環状アダプタ34の構成樹脂を溶着させることによって環状アダプタ34の大径段部の内周面に固定されている。環状アダプタ34の小径段部の内周面は外輪11の構成金属との物理的相互作用によって外輪11の円筒面36に衝合状態で接合一体化されている。

(もっと読む)

無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法、回転電機の絶縁部材及び絶縁構造

【課題】アラミド紙とPPSフィルムとを接着剤無しで接着して、アラミド紙及びPPSフィルムの特性を損なわずに環境適合型の積層体を製造すること。

【解決手段】アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

(もっと読む)

81 - 100 / 249

[ Back to top ]