Fターム[4K024AB02]の内容

電気メッキ方法、物品 (25,708) | メッキ層の構造、組織 (2,947) | 2層メッキ (623)

Fターム[4K024AB02]に分類される特許

341 - 360 / 623

超小型電子デバイスの製造におけるフィチャーを埋め込むための銅堆積

【課題】半導体集積回路デバイス基板上にフィチャーの底面そして実質的にその上に金属をもたない側壁の部分上に金属からなる輪郭をもつフュチャー内に最初の金属堆積を形成することにより銅めっきをし、銅でフィチャーを埋め込むため最初の金属堆積上に銅を無電解的に堆積するための方法。半導体集積回路デバイス基板上にフィチャー内に銅に濡れる金属からなる堆積を形成し、頂部部分表面上に銅ベースの堆積を形成し、そして銅でフィチャーを埋め込むため銅に濡れる金属からなる堆積上に銅を堆積することによって銅をめっきするための方法。 (もっと読む)

金属調加飾樹脂成形体付きシートの製造方法及び金属調加飾樹脂成形体付きシート

【課題】陰極端子の接触跡や樹脂ランナーの切断跡がなく、見映えの良い外観を有する金属調加飾樹脂成形体付きシートとその製造方法の提供。また、金属調加飾樹脂成形体とプラスチックシートの固着力が強く、簡単に製造できる金属調加飾樹脂成形体付きシートとその製造方法の提供。

【解決手段】下地層8の表面からキートップ部7aの表面へと一体に繋がる無電解めっき層9aで下地層8とキートップ部7aを覆うことができる。よってキートップ部7aの表面への電解めっき層9bの形成は、下地層8を通じて通電できるため、キートップ部7aには接触跡や切断跡が残らず綺麗な外観の金属めっき層9を形成できる。また、プラスチックシート6に印刷で下地層8を形成し、その下地層8と同材質の樹脂成形体7cを形成すると、プラスチックシート6に対する樹脂成形体7cの固着力をより強固にすることができる。

(もっと読む)

パターンめっき方法

【課題】各種電子機器、通信機器などに用いられるプリント配線板のパターンめっき方法に関するものであり、セミアディティブ法のプロセスにおいて、パターン密度の不均一なパターンにおいて、パターン密度の疎密に起因して、めっき膜厚が不均一になるという課題を有していた。

【解決手段】めっきにより配線パターンを形成する工程において、カソード電極7のアノード電極3と対向する面にめっきレジストパターンが形成された配線パターン基板4を配置し、前記アノード電極3と前記配線パターン基板4との間に前記配線パターンを疎部10に対応する箇所に絶縁シート6が形成されたメッシュ状のネット5を、前記配線パターン基板4全体を覆うように装着し、電解めっきを行なうことを特徴とするパターンめっき方法である。

(もっと読む)

銀めっき金属部材およびその製造法

【課題】電子部品の小型化に対応できる簡便・確実な手法を用いて、優れたワイヤーボンディング性と樹脂接着性を兼備しかつ耐食性と耐摩耗性にも優れた銀めっき金属部材を提供する。

【解決手段】少なくとも0.2μmの平均膜厚を有する銀めっき膜からなる下層と、前記銀めっき膜の表面上に形成された銀めっき層であって表面の平均結晶粒径が0.5μm以上好ましくは0.5〜1.5μm、表面粗さRmaxが10〜40μmである上層とで構成される銀めっき構造を最表面に持つ金属部材が提供される。前記上層は、例えば下層の銀めっき膜の表面上に析出させた島状または樹枝状の銀析出部と、さらにその上を覆うように形成させた銀めっき膜からなる銀めっき層である。

(もっと読む)

プリント基板用硫酸銅めっき液

【課題】 硫酸銅めっき浴を基本組成としながら、優れた均一電着性を有するめっき浴を得ることのできる手段を提供すること。

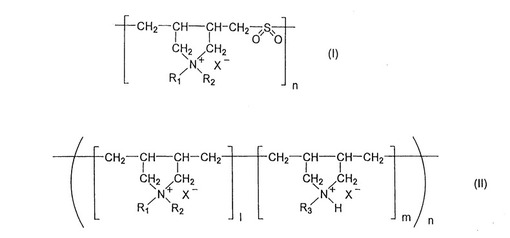

【解決手段】 40〜100g/Lの硫酸銅および150〜250g/Lの硫酸を含有する硫酸銅めっき基本組成に、下記式(I)または(II)

【化1】

(式中、R1およびR2は、同一または異なって水素原子または炭素数1〜4のアルキル基を、R3は、水酸基およびハロゲンを有する炭素数2〜4のアルキル基を示し、Xはハロゲン原子を示す)

で表される構造単位を有するポリアミン系化合物を添加してなることを特徴とするプリント基板用硫酸銅めっき液並びにスルーホールを有する銅張プリント基板を、当該硫酸銅めっき液中でめっきすることを特徴とするスルーホールを有するプリント基板のめっき方法。

(もっと読む)

深さの異なるビアへのめっき充填方法

【課題】深さの異なるビアに銅めっきを充填する際、浅いビアがほぼ充填した段階で表面に付着した光沢剤を薬品あるいはプラズマで除去し、再度、前処理および、めっきを行なうことにより、複雑な工程を行なうことなく、浅いビアと深いビアをフラットに埋めるめっき方法。高密度の回路を形成するには深さの異なるビアを配置し、かつ、両方の深さのビアをフラットに充填する必要がある。しかしながら、従来技術では、深い部分だけ別にめっきをする必要があったが、工程的に複雑となり、生産性、コスト、品質に悪影響を及ぼす。

【解決手段】ビアフィルめっき液の特性、表面のめっき析出を抑え、ビア内の析出を促進するという特性を利用し、浅いビアが埋まった時点で光沢剤効果をリセットすることにより、複雑な工程を追加することなく、深さの異なるビアをフラットに充填する。

(もっと読む)

表面局部電気メッキ方法

【課題】 半導体デバイス用放熱部材などの効率的な表面局部電気メッキ法。

【解決手段】多数の被メッキ処理体18を治具12により一定の位置関係を保って固定支持し、該治具によりメッキ槽19の両側壁に跨がせてセットすることにより、被メッキ処理体のメッキ処理する区域のみを該メッキ槽内のメッキ浴中に浸漬して、メッキ前処理、メッキの一連の湿式処理を行なうことにより、メッキを必要としない箇所に対する無駄な処理を行なうことなく、メッキ液などの消費を低減することができる。

(もっと読む)

メッキ膜の形成方法

【課題】 様々な種類のポリマー部材の表面に、安価で、高密着強度を有する無電解メッキ膜を形成する方法を提供する。

【解決手段】 表面内部に金属微粒子が含浸したポリマー部材を用意することと、ポリマー部材に高圧二酸化炭素を接触させてポリマー部材の表面近傍を膨潤させることと、ポリマー部材の表面近傍を膨潤させた状態で、高圧二酸化炭素を含み且つメッキ反応が起こる状態にある無電解メッキ液をポリマー部材に接触させて、ポリマー部材にメッキ膜を形成することとを含むメッキ膜の形成方法を提供することにより上記課題を解決する。

(もっと読む)

現像剤保持体、現像剤保持体の製造方法、現像装置及び画像形成装置

【課題】現像ゴーストの発生を長期にわたって抑制することができる現像剤保持体、現像装置、画像形成装置及び前記現像剤保持体の製造方法を提供すること。

【解決手段】粗面化された中空円筒状の基体と、前記基体上に設けられた表面層であって、金属を含んで構成される表面層とを有し、前記金属は白金族元素と前記白金族元素よりも電気陰性度の小さな元素との合金を含んで構成したことを特徴とする現像剤保持体、該現像剤保持体を有する現像装置及び画像形成装置、並びに前記現像剤保持体の製造方法。

(もっと読む)

めっき装置

【課題】

350mmを超える広幅の長尺プラスティックフィルム基材を安定に搬送しながら、めっき表面の突起と凹み等の欠点の少ない優れた表面品位の金属層付きプラスティックフィルムを製造することができるめっき装置を提供する。

【解決手段】

めっき液を収容するめっき槽と、導電層が設けられたプラスティックフィルム基材をその幅方向を上下に向けて長手方向に搬送しながら前記めっき槽内のめっき液に浸漬するための搬送手段と、前記プラスティックフィルム基材の導電面に電気的に接触する給電手段とを有する前記プラスティックフィルム基材に電解めっきを施すめっき装置において、前記搬送手段がめっき液に対する耐腐食性を有する材料を用いた駆動ロールであり、前記給電手段が固有電気抵抗30×10−6Ω/cm以下の材料を用いた給電ロールであることを特徴とするめっき装置。

(もっと読む)

接続端子のリフロー処理方法

【課題】低酸素雰囲気中における加熱であるため、錫めっき製品の表層において不都合な酸化や合金の生成を防止できる接続端子のリフロー処理方法を提供する。

【解決手段】導電性基体の表面に直接または異種金属の下地めっき層を介して錫めっき又は錫合金めっきを施し、この表面錫めっき層が形成された接続端子について、加熱水蒸気の雰囲気中においてその熱により、錫めっき層のみを溶融してなすことを特徴とする。

【効果】加熱水蒸気による低酸素雰囲気中における加熱であるため、錫めっきの酸化を防止でき、しかも、加熱水蒸気の熱伝導率および潜熱としての性質が伴って、瞬間的かつ均等な加熱により、表層のみの局部的溶融が可能であるために、異形の電子部品であっても、錫めっきとその下層の金属とが同時に溶融することによる不都合な合金の発生が防止されるよう制御しやすく、また、熱効率が良好であるので、省エネにも適する。

(もっと読む)

磁性膜の製造方法及び磁性膜

【課題】軟磁気特性を向上させながら、パルスめっきによるピンホールの発生を抑制することができる磁性膜の製造方法を提供すること。

【解決手段】貴金属及び卑金属を含有する下地層2にパルスめっきを施して、下地層2上に、磁性材料からなるめっき層3を析出させる。貴金属としては、Cu、Ru、Rh、Pd、Ag、Re、Ir、Pt、Auから選択された少なくとも一つを採用することができる。また、卑金属としては、Ti、V、Cr、Zr、Nb、Moから選択された少なくとも一つを採用することができる。

(もっと読む)

燃料電池用セパレータの製造方法

【課題】研磨処理等を行わなくても、均一な高さの凸部(めっき層パターン)を有する燃料電池用セパレータの製造方法を提供する。

【解決手段】金属基板1上に、めっきを行うためのアンダーコート層2を形成し、アンダーコート層2上にドライフィルムレジストを配置して成るレジスト層3に対して、露光、現像を行うことにより、レジスト層パターン、およびアンダーコート層2が露出する凹部パターン6を形成するパターン形成工程と、凹部パターン6に沿って露出したアンダーコート層2上に、めっき層パターン7を形成するめっき層パターン形成工程と、このめっき層パターン形成工程後に、上記レジスト層パターンを除去するレジスト層パターン除去工程と、を有する燃料電池用セパレータの製造方法であって、パターン形成工程の際に、特定の露光パターンで露光を行うことを特徴とする燃料電池用セパレータの製造方法。

(もっと読む)

耐熱性合金部材及び燃料電池用集電部材並びに燃料電池セルスタック、燃料電池

【課題】角部からのCrの拡散を防止できる耐熱性合金部材及び燃料電池用集電部材並びに燃料電池セルスタック、燃料電池を提供する。

【解決手段】Crを含有する集電基材201の表面を酸化物からなる緻密なCr拡散防止層202で被覆し、該Cr拡散防止層202の表面を酸化物からなる導電性の被覆層203で被覆してなるとともに、被覆層203の厚みが集電基材201の平面部よりも角部の方が厚いことを特徴とする。こメッキ法又は静電塗装法により形成された金属層を熱処理して集電基材201の表面にCr拡散防止層202が形成され、該Cr拡散防止層202の表面に被覆層203が形成されている。

(もっと読む)

油井管用特殊ねじ継手およびその製造方法

【課題】仕上げ工程の切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手を提供する。

【解決手段】少なくともシール部4において、ピン1側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス2側の素地上に厚さ5〜20μmのゴーリング防止用めっき層10およびさらにその上に厚さ1μm以上の軟質めっき層11を有する

(もっと読む)

炭酸ガス溶接用ソリッドワイヤ

【課題】ステンレス鋼を除く母材ワイヤの表面に、導電性を確保するため厚さ1μm以上のCuメッキ層を有する炭酸ガス溶接用ソリッドワイヤを提供する。

【解決手段】C:0.3〜0.6wt%、Si:1.0〜2.0wt%、Mn:0.60wt%以下、Ni:0.60wt%以下、Cr:7.5〜9.5wt%、Mo:0.4wt%以下、その他Feおよび不可避的不純物からなる母材ワイヤ2の表面に、厚みが0.3〜1.4μmのNiメッキ層4を介して、厚みが1.0μm以上のCuメッキ層6を被覆してなる、炭酸ガス溶接用ソリッドワイヤ1。

(もっと読む)

新規の金属パターンの製造方法及びこれを用いた平板表示素子

【課題】新規の金属パターンの製造方法及びこれを用いた平板表示素子を提供する。

【解決手段】光触媒化合物、金属触媒化合物及び光増感剤を含む溶液を基板にコーティングして光金属触媒層を形成した後、これを選択的に露光して結晶成長用核の潜在的パターンを得、該潜在的パターンを1種以上の金属でメッキ処理して金属結晶を成長させて1層以上の金属パターンを得る、金属パターンの製造方法及びこれを用いた平板表示素子。

(もっと読む)

硬質金合金めっき液

【課題】コネクター表面の金皮膜としての特性を保持し、かつ、金めっき皮膜を所望の箇所に析出しつつ所望でない箇所には析出することを抑制する、硬質金めっき液およびめっき方法を提供する。

【解決手段】硬質金めっき液およびそのめっき方法であって、シアン化金、コバルト塩およびヘキサメチレンテトラミンを含む金めっき液を用いることにより、高い析出選択性を有する金めっき液を提供する。

(もっと読む)

めっき終端および電解めっきを使用する形成方法

【課題】めっき終端および電解めっきを使用する形成方法を提供する。

【解決手段】多層電子コンポーネントは、複数の内部電極と交互に配置された複数の誘電層を含む。内部アンカタブおよび/または外部アンカタブも、誘電層と選択的に交互に配置することができる。内部電極およびアンカタブの諸部分は、それぞれのグループで電子コンポーネントの周辺部に沿って露出される。各露出された部分は、所与のグループ内の他の露出された部分から所定の距離以内にあり、露出された内部導電要素のうちの選択された要素の間での薄膜めっきされた材料の堆積および制御されたブリッジングによって、終端構造を形成できるようになっている。電解めっきを、任意選択のクリーニングステップおよび焼鈍ステップと共に使用して、銅、ニッケル、または他の導電材料の直接めっきされた部分を形成することができる。

(もっと読む)

金属セラミック複合部材に対するメッキ方法、パターン製造方法、および湿式処理装置、並びにパワーモジュール用金属セラミックス複合部材

【課題】メッキの際のマスキングの面倒を少なくして作業効率のアップ及びコストの削減を図る。

【解決手段】背面にベース1が一体化された金属セラミック複合部材4の金属板3の接合面側に、金属板3上のメッキ予定箇所に対応した開口21を有する枠状のマスキング部材20を被せて、開口21の周囲を金属セラミック複合部材4に密着させることでシールし、金属板3を下に向けた姿勢で、マスキング部材20を通して金属セラミック複合部材4にメッキ液110を下側から接触させることにより、金属板3上のメッキ予定箇所にメッキを施す。

(もっと読む)

341 - 360 / 623

[ Back to top ]