Fターム[4L047CB03]の内容

Fターム[4L047CB03]に分類される特許

81 - 100 / 185

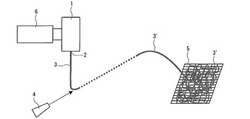

高分子繊維及びその製造方法、製造装置

【課題】繊維集合体とした場合の平均繊維径が1μmを超え100μm以下の範囲内となる繊維を、高分子樹脂溶液から簡単且つ安定的に製造することができる高分子繊維の製造方法を実現する。

【解決手段】本発明の高分子繊維の製造方法は、高分子樹脂を有機溶剤に溶解した高分子樹脂溶液3を吐出する吐出工程と、気体による外力により、吐出した上記高分子樹脂溶液を当該外力の方向に飛行させ、高分子樹脂溶液3に含まれる有機溶剤を蒸発させながら高分子樹脂を紡糸して繊維状に成形する成形工程と、を含む方法である。

(もっと読む)

緩衝材及びその製造方法

【課題】高い断熱吸音性、衝撃吸収性及び成形性を有する緩衝材を提供する。

【解決手段】湿熱接着性繊維を含む繊維ウェブを高温水蒸気で加熱し、前記湿熱接着性繊維を融着させて繊維を固定し、緩衝材を製造する。この緩衝材は、厚み方向の断面において、厚み方向に三等分した各々の領域における繊維接着率がいずれも75%以下であり、かつ各領域における繊維接着率の最大値に対する最小値の割合が50%以上である。また、0.05〜0.7g/cm3の見掛け密度を有し、熱伝導率が0.03〜0.1W/(m・K)程度であり、フラジール形法による通気度が0.1〜300cm3/(cm2・秒)程度であってもよい。この緩衝材は、吸音断熱材、衝撃吸収材、間仕切り材などに適している。

(もっと読む)

表皮材用基材、表皮材及び成形体

【課題】 離型性、追従性、トリミング性及び難燃性を同時に満足する表皮材用基材、これを用いた表皮材、及び基材マットと一体化された成形体を提供すること。

【解決手段】 本発明の表皮材用基材は、セルロース系繊維を含む繊維基材の片表面が、難燃剤と熱硬化性樹脂を含むポリエステル系樹脂バインダによって接着されている。本発明の表皮材は、前記表皮材用基材における繊維基材の、ポリエステル系樹脂バインダによる接着面と反対面に、200℃以下の融点をもつ樹脂を含む接着剤層を備えている。更に、本発明の成形体は、前記表皮材と基材マットとが熱成形により、接着剤層を介して一体化されている。

(もっと読む)

積層不織布ならびにその製造方法、およびこれを用いる難燃吸音シートの製造方法

【課題】 自動車のボンネットの裏面に密着させて用いる用途などに好適な、意匠性が高く、種々の表面形状を有する難燃吸音シートの製造に好適な、積層不織布および、その製造方法、さらに難燃吸音シートの製造方法を提供することを課題とする。

【解決手段】 それぞれ特定の目付けからなる、高融点繊維からなり、顔料、樹脂バインダー、難燃剤、撥水剤を含む表層と、熱接着性繊維からなる裏層とを、界面で交絡してなる積層不織布と、表層と裏層との積層工程、着色工程、難燃化工程とからなる該積層不織布の製造方法、さらに該積層不織布の裏層と、金型の間にグラスウール層を挟んで加熱する成形工程を更に有することを特徴とする難燃吸音シートの製造方法を提供する。

(もっと読む)

通気抵抗膜とその製造方法、および通気抵抗膜を用いた吸音性積層部材

【課題】軽量で薄く、扱いやすく、種々の吸音材等の表面にラミネートすることで、吸音材の通気抵抗を安定に調整し、その吸音性能を向上させることが可能な通気抵抗膜を提供する。

【解決手段】繊維径10μm以下であって、第1の融点を持つメルトブローン繊維と、このメルトブローン繊維中に分散され、少なくとも部分的にメルトブローン繊維に溶融接着され、表面の少なくとも一部が第1の融点より低い第2の融点を持つ樹脂で形成されているバインダー繊維とを有し、ソリィディティが10%以上、単位面積あたりの重量が50〜250g/m2である、通気抵抗膜を提供する。

(もっと読む)

ファイバマットレスの形成設備の装置

内部遠心法により線引きができるとともに、ガス流の手段による線引きによって、材料からファイバが形成されるファイバマットを形成する設備の装置(6)であって、その装置は、縦軸(X)を有し、ファイバが流通させるように形成され、前記ダクト内に挿入されるように形成されたファイバの前記ダクトの入り口を形成するように成形された第1部材(61)と、第2部材又は中央部材(62)と、前記ダクトの出口を形成するように成形された第3部材(63)と、を有する案内ダクト(60)を備え、前記部材の少なくとも一つの寸法及び/又は位置が前記縦軸(X)に対して変わるようにさせるために、前記ダクト(63)の前記第3部材に機械的に作用するのに適した結合手段(7)を具備する。 (もっと読む)

多孔質仕上げ材、音響減衰複合材、並びにそれらの製造方法及び使用法

多孔質仕上げ材は、熱可塑性エラストマー混合繊維を含有する不織布ウェブを含む。熱可塑性エラストマー混合繊維は、引っ張り係数が異なる、少なくとも2種類の熱可塑性エラストマーのブレンドを含む。不織布ウェブは、1平方メートルあたり100〜1500gの範囲の坪量及び0.2〜3.5mmの厚さを有し、磨耗耐性がある。100〜10000mksレイルの通気抵抗を有し、多孔質裏材に固定されている多孔質仕上げ材を含む、音響減衰複合材も開示される。前述の物品の製造方法及び使用法も開示される。  (もっと読む)

(もっと読む)

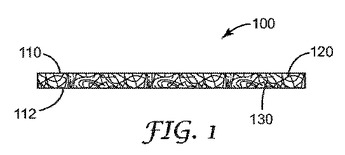

多密度音響減衰積層体およびその製造方法

【課題】 優れた音響減衰特性を示すと同時に、軽量かつ安価な遮音材料を提供する。

【解決手段】 音響減衰積層体とその製造方法であって、不織物繊維性材料層12の表面

に熱を付加し、繊維性材料層12の残りの部分の密度よりも大きい密度を有する融解繊維

層部14を形成する。大きい密度を有する融解繊維層部14は繊維性材料層10内を伝播

する騒音を減衰させるのに有効に作用する。カーペットのような室内装飾材料16を加熱

した繊維性材料層10の表面に付着させる。次いで、繊維性材料層10と室内装飾材料1

6に圧縮成形圧を付加し、所定の形状を得る。圧縮成形圧を付加して繊維性材料層10の

各部の密度を選択的に変化させることによって、繊維性材料層10の減衰特性をさらに調

整することができる。

(もっと読む)

タイヤ・リム組立体

【課題】吸音部材、ひいては、タイヤ・リム組立体の軽量化と併せて、吸音効果の一層の増加をもたらすタイヤ・リム組立体を提供する。

【解決手段】空気入りタイヤと、それを気密に組付けた適用リムとで区画されるタイヤ気室内に不織布からなる吸音部材を配設してなるタイヤ・リム組立体であって、不織布を形成する繊維フィラメント5の横断面内での輪郭形状を、その外接円に対し、少なくとも1つ以上の欠損部rを有する異型断面形状とするとともに前記外接円直径(D)に対する欠損部の最大深さ(d)を(1/10)D<dの範囲としてなる。

(もっと読む)

複合吸音材

【課題】中程度の領域周波数の吸音性に優れ、薄く、軽量で、形態安定性に優れ、自動車内装用などに好適な吸音性積層体およびその製造法を提供する。

【解決手段】

(1)少なくとも1枚層の緻密な構造の面材と、粗密な構造の基材とを接合してなる複合吸音材であって、該面材が、多層構造積層不織布であり、高融点成分の熱可塑性合成繊維層(A)、中間層としての極細繊維層(B)、高融点成分の繊維融点より30℃以上低融点である低融点成分の熱可塑性合成繊維を含む層(C)を、積層し熱圧着された積層不織布からなり、該積層不織布の目付けが20〜250g/m2、平均みかけ密度が0.15〜0.8g/cm3であり、該基材が、厚み5〜50mmであり、該複合吸音材の厚みが5〜50mm、目付け100〜1500g/m2、及び 周波数4000Hzの吸音率が50%以上であることを特徴とする複合吸音材。

(もっと読む)

吸音材および繊維吸音構造体ならびにこれらの製造方法

【課題】吸音機能付与材が外部からの摩擦等で容易に脱落、剥離することがなく、吸音機能付与材が直接人体に接触したり吸引されたりすることのない吸音材を提供すること。

【解決手段】本発明は、ポリマー(A)中に形成された、複数のセルを有する成形体であって、

(1)各セル中には吸音機能付与材が内包され、

(2)ポリマー(A)中には細孔が存在し、細孔は他の細孔とポリマー(A)中で連通し、それらの孔径が1nm〜1μmの範囲にあり、

(3)各セルの内壁と吸音機能付与材は実質的に接触していない、吸音材およびその製造方法である。

(もっと読む)

吸音性に優れた繊維構造体

【課題】構造体の重量と吸音性能のバランスを取りながら、形態安定性、成形性に優れた吸音材を経済的に提供すること。

【解決手段】(A)パルプ繊維と(B)熱接着性合成繊維を主とする合成繊維からなるエアーレイド法で製造された繊維構造体であって、(A)パルプ繊維と(B)合成繊維との混合比率が(A)パルプ繊維/(B)合成繊維=0〜85/100〜15重量%である吸音性に優れた繊維構造体。

(もっと読む)

断熱吸音材

【課題】高い断熱性と吸音性を有する屈曲可能な断熱吸音材であって、特に厳しい航空機の新規要求仕様に十分に適合する断熱吸音材を提供する。

【解決手段】高温強度を1000℃以上で維持する高耐熱性の無機繊維80〜100%を含み、綿状素材を熱処理することによって全体をマット化する。この無機繊維は、シリカ繊維、Sガラス繊維、セラミック繊維の単独または混合体であると好ましい。混綿の際に、低融点の有機繊維を5〜20%均一に添加することも可能である。

(もっと読む)

高耐熱の断熱吸音材

【課題】高い断熱性と吸音性を有する屈曲可能で比較的安価な断熱吸音材であって、特に厳しい航空機の新規要求仕様に適合する航空機用の断熱吸音材を提供する。

【解決手段】高温強度を1000℃以上で維持する高耐熱性の無機繊維40〜80%と、有機繊維20〜60%とを均一に混綿し、得た綿状素材を熱処理することによって全体をマット化して厚さが8〜50mmであり、この有機繊維は、無機繊維40〜80%に対して、融点が200℃以上である耐熱性の有機繊維10〜50%と、低融点の有機繊維10〜25%とで構成している。

(もっと読む)

無機繊維断熱吸音材用水性バインダー及び無機繊維断熱吸音材

【課題】バインダーの流動性並びにバインダー硬化物の強度を損なうことなく、無機繊維同士の接着を向上できる無機繊維用水性バインダー、及びそれを用いた無機繊維断熱吸音材を提供する。

【解決手段】固形分換算で、水溶性熱硬化性樹脂組成物中の樹脂分100質量部に対して、水性シリカゾル及び/又は水性アルミナゾルを0.1〜10質量部含有する無機繊維用水性バインダーを無機繊維に付与し、加熱硬化させて無機繊維断熱吸音材とする。

(もっと読む)

セルロースと繊維材料の結合製品を製造する方法及び装置

セルロースと繊維材料の結合製品を製造する方法ならびに装置。本方法は、セルロース小片と重合体繊維とを混合してセルロースと重合体繊維の混合物にするステップを含む。この混合物は、セルロースと繊維材料の結合製品を形成するように、重合体繊維が溶け始めてセルロース小片に付着する温度まで加熱される。本方法のための装置(10)が、第1の搬送手段(12)と、第2の搬送手段(34)と、混合手段(40)と、加熱手段(56)とを備える。本装置は、重合体繊維材料と混和する前に、セルロース材料、すなわち、典型的には再生新聞用紙を細断するために主細断機(14)および副細断機(20)をさらに備える。細断機も説明される。 (もっと読む)

不織パネルおよびその作成方法

構造パネルおよび/または音響パネルおよび/または熱パネルを形成するための、不織材料ならびに使用済み混合アジア製ボール紙から不織材料を作成する方法が提供される。当該方法は、使用済み混合アジア製ボール紙を供給するステップと、ボール紙を所定の寸法の断片に粉砕するステップとを含む。さらに、縮小された寸法のボール紙の断片を熱接合可能な生地材料と混合させて、実質的に均質な混合物を形成し、乾式不織ウェブ処理において所定の厚さの混合物のウェブを形成する。その後、ウェブを加熱して熱接合可能な材料を縮小された寸法の混合アジア製ボール紙の断片に接合させ、不織材料を形成する。 (もっと読む)

積層吸音不織布の製造方法

積層吸音不織布51の製造方法であって、該不織布が、2層のカード繊維ウエブ21,22に間挿された共鳴膜を含む一方、カード繊維ウエブの双方の層21,22が、同時にカード2内で製造され、該カードから、カード繊維ウエブの各層21,22が、別々に静電紡糸によるナノファイバ製造装置3へ送入され、該装置内で、カード繊維ウエブの少なくとも一方の層21の、カード繊維ウエブの他方の層22に対向する側に、ナノファイバ層32が被着され、次いで、カード繊維ウエブの双方の層21,22が、該層の対向する側が互いに接触するまで接近させられ、選択された数量の層が重ねられ、複数層が互いに結合される。  (もっと読む)

(もっと読む)

滑り防止性に優れた自動車用マット

【課題】吸音性に優れると共に滑り防止性に優れた自動車用マットを提供する。

【解決手段】この発明の自動車用マット1は、表皮材層10の下面側に不織布層6が積層一体化されてなり、不織布層6は、30デシテックス以上210デシテックス以下の太繊維21及び1.5デシテックス以上30デシテックス未満の細繊維22を少なくとも含有してなる不織布を、その一方の面側から、前記細繊維22のみを選択的に引っ掛けて押し込み得るバーブ針でニードリングすることによって前記細繊維22を他方の面側に押し込んでなる不織布からなり、前記不織布における前記細繊維22が押し込まれた他方の面が前記表皮材層10の下面に重ね合わされて積層一体化され、前記不織布層6の下面に、該下面側に露出した太繊維21の少なくとも一部が焼成されることによって形成された多数個の小塊状滑り止め部7を備えていることを特徴とする。

(もっと読む)

車両用吸音材、及び車両用吸音材の製造方法

【課題】 接着剤等を用いることなく表皮層と中間層を一体化できると共に、簡易に通気量を調整することができる車両用吸音材、及び車両用吸音材の製造方法を提供する。

【解決手段】 車両用インシュレータ100は、ダッシュパネル10の形状に沿って成形され、車室R内側から表皮層20、中間層30と吸音層40の順序で積層一体化した積層構造体である。表皮層20と中間層30は、任意に制御されるニードルパンチ50により、表皮層20と中間層30が相互に交絡するよう積層一体化される。これにより、表皮層20と中間層を一体化することができる。また、簡易に通気量を調整することができる。さらに、表皮層20と中間層30の間に接着剤等を介挿していないため、製造工程数を短縮することができる。加えて、表皮層と中間層には、吸音性能と遮音性能の両バランスが図られた所定の通気量が設定されているため、吸音効率を高めることができる。

(もっと読む)

81 - 100 / 185

[ Back to top ]