チョップド繊維束および成形材料の製造方法、成形材料、繊維強化プラスチック

【課題】本発明は、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックを提供せんとするものである。

【解決手段】少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に等間隔に配列して取り付けたローラーである一対のローラーの間に、所定の角度で前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を所定の繊維長に裁断する、チョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックである。

【解決手段】少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に等間隔に配列して取り付けたローラーである一対のローラーの間に、所定の角度で前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を所定の繊維長に裁断する、チョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックに関する。

【背景技術】

【0002】

強化繊維とマトリックス樹脂からなる繊維強化プラスチックは、比強度、比弾性率が高く、力学特性に優れること、耐候性、耐薬品性などの高機能特性を有することなどから産業用途においても注目され、その需要は年々高まりつつある。

【0003】

高機能特性を有する繊維強化プラスチックの成形方法としては、プリプレグと称される連続した強化繊維にマトリックス樹脂を含浸せしめた半硬化状態の中間基材を積層し、高温高圧釜で加熱加圧することによりマトリックス樹脂を硬化させ繊維強化プラスチックを成形するオートクレーブ成形が最も一般的に行われている。また、近年では生産効率の向上を目的として、あらかじめ部材形状に賦形した連続繊維基材にマトリックス樹脂を含浸および硬化させるRTM(レジントランスファーモールディング)成形等も行われている。これらの成形法により得られた繊維強化プラスチックは、連続繊維である所以優れた力学物性を有する。また、連続繊維は規則的な配列であるため、基材の配置により必要とする力学物性に設計することが可能であり、力学物性のバラツキも小さい。しかしながら、一方で連続繊維である所以3次元形状等の複雑な形状を形成することは難しく、主として平面形状に近い部材に限られる。

【0004】

3次元形状等の複雑な形状に適した成形方法として、SMC(シートモールディングコンパウンド)やスタンパブルシートを用いた成形等がある。SMC成形品は、強化繊維の繊維束を例えば繊維長が25mm程度になるように繊維直交方向に切断し、該チョップド繊維束に熱硬化性樹脂であるマトリックス樹脂を含浸せしめ半硬化状態としたシート状基材(SMC)を、加熱型プレス機を用いて加熱加圧することにより得られる。スタンパブルシート成形品は、例えば25mm程度に切断したチョップド繊維束や連続の強化繊維よりなる不織布マット等に熱可塑性樹脂を含浸させたシート状基材(スタンパブルシート)を一度赤外線ヒーターで熱可塑性樹脂の融点以上に加熱し、所定の温度の金型に積層して冷却加圧することにより得られる。

【0005】

多くの場合、加圧前にSMCやスタンパブルシートを成形体の形状より小さく切断して成形型上に配置し、加圧により成形体の形状に引き伸ばして(流動させて)成形を行う。そのため、その流動により3次元形状等の複雑な形状にも追従可能となる。しかしながら、SMCやスタンパブルシートはそのシート化工程において、チョップド繊維束や不織布マットの分布ムラ、配向ムラが必然的に生じてしまうため、力学物性が低下し、あるいはその値のバラツキが大きくなってしまう。さらには、その分布ムラ、配向ムラにより、特に薄物の部材ではソリ、ヒケ等が発生しやすくなる。

【0006】

上述のような材料の欠点を埋めるべく、SMCなどに強化繊維の集束数を減らしたチョップド繊維束を適用し、チョップド繊維束間の絡みを増加して緻密化しクラック発生・進展を抑制するとされる基材が開示されている(例えば特許文献1)。しかしながら、一般的に強化繊維の集束数を減らすのはプロセス上コスト高とならざるを得ず、また分布ムラ、配向ムラにより容易に力学特性が低下する、という問題があった。

【0007】

一方、ガラスペーパーの製造に適する、10〜80°の切断面角を有するガラスチョップストランドに関する開示がある(例えば特許文献2)。かかる開示には、斜めの切断面を有するガラスチョップストランドを用いることにより、ガラスペーパーの抄造時にチョップストランドが容易に単繊維にまで開繊できる旨の記載がある。しかしながら、このチョップストランドは4,000本の細いガラス繊維を用い、かつ、抄造での開繊性の改善を目的としたものである。また、そもそも繊維強化プラスチックとしてチョップストランド(繊維束)を用いるものではなく、繊維強化プラスチックとしての力学物性、その値のバラツキ、外観上のソリ、ヒケ等に関しての記載がないだけでなく、チョップストランドの製法に関する詳細な開示は見られない。

【特許文献1】特開平01−163218号公報

【特許文献2】特開2003−165739号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来技術の背景に鑑み、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を裁断するに際し、前記ローラーに取り付けた刃と、前記繊維束の繊維配向方向とのなす角を2〜30°の範囲で前記繊維束を供給し、前記繊維束を前記ローラーに取り付けた刃と接触させて、前記繊維束を、該繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する、チョップド繊維束の製造方法、およびそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックである。

【0010】

また、前記製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程、とからなる成形材料の製造方法である。

【発明の効果】

【0011】

本発明によって作製されたチョップド繊維束を、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現することができる。

【発明を実施するための最良の形態】

【0012】

本発明者らは、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束を得るため、鋭意検討し、連続した強化繊維を一方向に引き揃えた繊維束を特定の裁断方法によりチョップド繊維束を製造し、該チョップド繊維束を集積して一体化した成形材料を用いて成形することにより、かかる課題を一挙に解決することを究明したのである。なお、本明細書では、特に断らない限り、繊維あるいは繊維を含む用語(例えば“繊維方向”等)において、繊維とは強化繊維を表すものとする。また、本明細書では連続繊維とは100mmより長い繊維長さを持つ強化繊維を指す。

【0013】

本発明のチョップド繊維束の製造方法は、実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、ローラーに取り付けた刃と、該ローラーの他方のローラーの受け部とを接触させて繊維束を裁断するに際し、ローラーに取り付けた刃と、繊維束の繊維配向方向とのなす角を2〜30°の範囲で繊維束を供給し、繊維束をローラーに取り付けた刃と接触させて、繊維束を、繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する。

【0014】

なお、本発明において“実質的に一方向に引き揃えられ”ているとは、繊維束のある一部に注目した際、半径5mm以内に存在する強化繊維群の90%以上が該繊維束のある一部の繊維角度から±10°以内に配向していることをさす。また、本発明において、“回転軸平行方向”とは、その方向と回転軸とのなす角が±5°以内となる方向を指す。また、本発明において、“受け部”とは、ローラーに取り付けられた刃によって繊維束が押し当てられる他方のローラーの表面を指す。また、本発明において、“刃と、繊維束の繊維配向方向とのなす角”とは、繊維束が刃に押し当てられるときの刃の刃先の稜線方向と、繊維束の繊維配向方向とがなす角の絶対値を意味する。

【0015】

従来より、チョップド繊維束は、図1に示すように、あらかじめ刃1が取り付けられたローラー2と、それと対になるもう一つのローラー3との一対のローラーの間に、実質的に一方向に強化繊維が引き揃えられた繊維束4を、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とが直交するように、繊維束4を挿入することによって繊維直交方向に裁断し、チョップド繊維束5を得ていた。このようにして得られる従来のチョップド繊維束5の形状は、長方形型となる。

【0016】

しかし、従来のチョップド繊維束を用いて成形された繊維強化プラスチックは、極めて低強度であることが知られていた。そこで本発明者らは、該強化プラスチックの破壊過程について詳細な検討を行うことで、低強度の原因を特定した。繊維強化プラスチックに加わる荷重はそのほとんどを強化繊維が受け持つが、チョップド繊維束は強化繊維が切断された形態であるため、必ず強化繊維が受け持っていた荷重を、樹脂を介して周囲の強化繊維に受け渡さなければならない。図2のように、従来のチョップド繊維束5は繊維配向方向9の同一箇所で全強化繊維10が切断されており、強化繊維10が受け持っていた荷重をチョップド繊維束の繊維配向方向の端部11で一気に周囲に受け渡さなければならず、応力集中を起こしている。そのため、低い荷重であってもチョップド繊維束の繊維配向方向の端部11が応力集中で破壊されクラックが発生し、これらクラックが連結することで繊維強化プラスチック全体が破壊にいたる。

【0017】

繊維強化プラスチックの強度を向上するために、チョップド繊維束に含まれる強化繊維の本数を少なくすることが考えられる。チョップド繊維束端部で周囲に受け渡す荷重が小さくなるため、応力集中の影響範囲が小さく、クラックが発生してもクラック同士が連結しにくく、結果強度が向上する。究極的には強化繊維単糸レベルで分散させることで、強度は最も向上すると推測される。しかしながら、チョップド繊維束に含まれる強化繊維の本数は、工業的には減らすことは非常に難しい。ガラス繊維などでは強度向上を図るために、繊維束を分繊して強化繊維の本数を小分けにした後、裁断することで製造可能であるが、分繊の工程が加わることでコスト高となる。また、炭素繊維などは繊維束を分繊すると毛羽が発生して、実質的に安定して強化繊維本数を小分けにすることが出来ない。また、強化繊維を単糸レベルで分散しようとした場合、強化繊維一本一本を強化繊維の真直性を保ったまま分散させるのは非常に困難であり、また強化繊維同士が凝集して結局強度が低下してしまうため、工業的な成形材料の製造プロセスに乗りにくい問題点がある。

【0018】

また、従来のチョップド繊維束5の形状は、図2のような長方形型となるのに対して、本発明のチョップド繊維束12の形状は、図8のように平行四辺形型となる。両者の強化繊維の端部の集合体(切断端)11を比較すると、図8に示す本発明のチョップド繊維束12の方が明らかに長い切断端11を有する。この長い切断端11に起因して、チョップド繊維束を用いて成形材料を製造するにあたり、チョップド繊維束にマトリックス樹脂を含浸させる場合、従来のものに比べて極めて良好な含浸性を示すという、予想外の効果が得られることを見出したのも本発明の特徴の一つである。かかる点において、特開2003−165739号公報(特許文献2)とは明らかに異なる。

【0019】

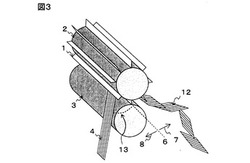

そこで本発明者らは、図3に示すように、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とのなす角が2〜30°となるように、繊維束4を挿入する新たなチョップド繊維束の製造方法を見出した。ローラーの回転軸方向から見た製造方法の概略図を図4(a)〜(d)に示す。また、刃1の取り付けられたローラー2から、対となるローラー3方向にみた製造方法の概略図を図5(a)〜(d)に示す。

【0020】

本発明に係る製造方法では、まず、図4(a)、図5(a)に示すように、刃1が取り付けられたローラー2と、他方のローラー3の間に、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とのなす角が2〜30°となるように、繊維束4を挿入し、ローラー3の受け部に押し当てながら繊維束4を裁断する。このとき、繊維束4は、刃1とローラー3の受け部によって一時的に把持された形となる。次に、図4(b)、図5(b)に示すように、ローラー2と、前記ローラー3の回転に伴い、刃1とローラー3の受け部によって把持されていた繊維束4が解放され、この間に繊維束4が進行方向14に送られる。さらに、時間経過と共に前記ローラー2、ローラー3が回転すれば、図4(c)、図5(c)に示すように、刃1とローラー3の受け部が再び接触し、それに伴い繊維束4が裁断される。この操作を繰り返すことにより、図4(d)、図5(d)に示すようにチョップド繊維束12を得ることができる。なお、本発明によって作製されたチョップド繊維束は図8に示すように、平行四辺形型の形状をしており、繊維配向方向のさし渡し長さ18が繊維長よりも大きくなるのが特徴である。なお、上述のとおり、本発明では、回転軸平行方向を、その方向と回転軸とのなす角が、本発明の目的を損なわない範囲である±5°以内となる方向と定義しているため、厳密には幾何学上の平行四辺形にならない場合があるが、本発明によって作製されたチョップド繊維束の切断部(チョップド繊維束の繊維配向方向の端部11)のなす角が±5°以内であれば、平行四辺形型の形状として差支えない。

【0021】

なお、図3〜5では、片側のローラーのみに刃が取り付けられているが、本発明は、1対のローラーのうち、片方のみに刃が取り付けられていてもよいし、また2つのローラーの両方に刃が取り付けられていても構わない。1対のローラーのうち、片方のみに刃が取り付けられている場合、他の一方のローラーが受け部の役割のみを担うことになり、2つのローラーの両方に刃が取り付けられている場合、両方のローラーが刃の役割と受け部の役割の両方を担うことになる。

【0022】

このようにして得られたチョップド繊維束は、チョップド繊維束の中央部から繊維配向方向の端部にかけて、繊維の本数が変化する区間を有する。そのため、チョップド繊維束を用いて成形された繊維強化プラスチックは、チョップド繊維束の本数をチョップド繊維束内で連続的に変化させることにより、チョップド繊維束の中央部で最大であるチョップド繊維束の受け持つ荷重を、チョップド繊維束端部に向かって連続的に存在する強化繊維の端部からすこしずつ周囲に解放することができ、応力集中が発生しにくい。したがって、従来のチョップド繊維束のように一箇所で強化繊維がすべて切断されている構成に比べ、段違いに強度が向上する。それだけではなく、応力集中がおこりにくいため、初期の損傷が発生しにくく、破壊直前までクラックが発生しない。繊維強化プラスチックの用途では、初期の損傷により音鳴りが起き不安を誘うため適用できない用途も存在し、そのような用途にも繊維強化プラスチックの適用が可能となる。また、初期の損傷は疲労強度に大きく影響するが、本発明の場合、初期の損傷が少ないため、静的強度のみならず疲労強度も大きく向上する。さらに、前述のような繊維強化プラスチックとしての力学特性だけでなく、繊維強化プラスチックを得るための成形材料の製造プロセスにおいても、チョップド繊維束にマトリックス樹脂を含浸させる際に、従来のものに比べて極めて良好な含浸性を示すため、成形材料を簡易な設備を用いて短時間でかつ確実に製造することが可能となるという、予想外の効果が得られる。別の観点からは、前述のマトリックス樹脂の確実な含浸は、結果的に成形材料から得られる繊維強化プラスチックにおいて、強度低下の原因となるボイド(未含浸部)の生成を最小限に抑制し、よりバラツキの少ない安定した力学特性を得ることを可能とする。かかる点において、特開2003−165739号公報(特許文献2)とは明らかに異なる。

【0023】

本発明における、繊維束を挿入する角度は、繊維束の繊維配向方向がローラーに取り付けた刃に対して2〜30°である必要がある。例えば、連続した繊維束を一方向に引き出し、強化繊維の繊維長が5〜100mmの範囲内となるように繊維配向方向と2〜30°の角度に裁断することにより、好ましいチョップド繊維束を得ることができる。従来のチョップド繊維束は、繊維配向方向と直交方向に裁断し製造していたところを、繊維配向方向と2〜30°の角度で裁断するだけで、繊維強化プラスチックとした際に高強度となり、さらに含浸性も向上できるチョップド繊維束を得ることが出来る。チョップド繊維束の端部は繊維配向方向に対して小さい角度であればあるほど繊維強化プラスチックとした際に高強度化・成形材料の製造する際の易含浸化が期待され、特に30°以下でその効果が著しいが、チョップド繊維束自体の取り扱い性が低下すること、裁断プロセスにおいて、繊維配向方向と裁断する刃との角度が小さければ小さいほど安定性を欠くため、2°以上の角度が好ましい。さらに好ましくはチョップド繊維束の端部が繊維配向方向と3〜25°の角度がよく、さらに繊維強化プラスチックとしての高強度化とプロセス性との兼ね合いから好ましくは5〜20°がよい。

【0024】

本発明では、一対のローラーの少なくとも一方には刃が取り付けられているが、刃は該刃が取り付けられたローラーの回転軸平行方向に配置されていることを必要とする。なお、上述のとおり、ここで言う、回転軸平行方向とは、その方向と回転軸とのなす角が±5°以内となる方向を指す。刃の取り付けられたローラーの回転軸に対して刃を傾けて取り付ける方法も考えられるが、刃を傾ければ傾けるほど、繊維束が刃と、他方のローラーの受け部によって把持される時間が増す。それに伴い、裁断直後の繊維束の挿入方向が、裁断直前の繊維束の挿入方向からずれるという問題点が発生する。一方、なるべく刃の取り付けられるローラーの回転軸平行方向に沿って刃を配置することで、繊維束が刃とその対となるローラーの受け部よって把持されている時間を短くすることができる。これにより、裁断時の繊維挿入角度の変動が小さくなり、安定的に同形状のチョップド繊維束を製造することが可能である。なお、刃が取り付けられたローラーの回転軸と刃が完全に平行な場合、繊維束を裁断する際に同時に刃と接触する繊維本数が多くなり、繊維束を牽引する力が直接刃に伝わるため、刃が劣化し易い。刃の耐久性を鑑みると、完全に平行に取り付けずに、例えば0.5〜15°(絶対値)程度、角度をつけて刃を取り付けるのがより好ましい。

【0025】

本発明にかかる方法において、繊維束を裁断して得られるチョップド繊維束中に含まれる強化繊維の繊維長さを、すべて100mm以下とすることにより、チョップド繊維束の集合体である成形材料を、複雑な形状の成形追従性に優れた成形材料とすることができる。強化繊維の繊維長さが100mmより大きい成形材料の場合、繊維配向方向には流動しにくいため、あらかじめ設計形状に沿って賦形しなければ複雑形状を形成することが難しい。繊維長さを5mm未満にすると、さらに流動性が向上するが、他の要件を満たしても高い力学特性は得られない。流動性と力学特性との関係を鑑みると、さらに好ましくは10〜50mmの範囲内である。本発明にかかる方法において、繊維束を裁断して得られるチョップド繊維束内には5mm未満の強化繊維は少なければ少ないほどよいが、好ましくは、5mm未満の繊維本数が、チョップド繊維束内に含まれる繊維総本数の5%より少ないのが良い。すなわち、本発明において、繊維束中に含まれる強化繊維の繊維長が5〜100mmの範囲内であるとは、繊維長さ5mm未満の繊維本数を、チョップド繊維束内に含まれる繊維総本数の5%とし、かつ、すべてを繊維長さ100mm以下とすることを意味する。

【0026】

さらに、チョップド繊維束に含まれる強化繊維の繊維長が実質的に同じであるのがよい。チョップド繊維束に含まれる繊維の長さを同一とすることで、繊維束を一体化して成形材料とし、成形を行う際に、流動を制御し易くなる。これを実現する手段としては、刃の配列方向と繊維束の繊維配向方向とのなす角を実質的に一定に保つことが有効である。なお、本発明において、繊維長が実質的に同じであるとは、チョップド繊維束に含まれる強化繊維の繊維長の平均値から±5%の範囲内に95%の強化繊維が含まれることを指す。また、刃と繊維束の繊維配向方向とのなす角については、チョップド繊維束に含まれる強化繊維の繊維長の平均値から±5%の範囲内に95%の強化繊維が含まれるものが得られる限り、若干の変動幅があっても良く、この場合、刃と繊維束の繊維配向方向とのなす角が実質的に一定と考えても良い。

【0027】

前述のように、繊維束は裁断時に一時的に刃とそれに対となる受け部よって把持されるが、その一方で繊維束が把持されていない間に繊維束を一対のローラー間に一定長さだけ送りこむ必要がある。このとき、前記ローラーに取り付けた刃と受けローラーとの隙間が十分でなければ、刃、あるいは受けローラーとの摩擦によって、繊維束の移動が阻害され、繊維束を適切な位置に配することができない。一方、この隙間が広すぎると繊維が蛇行し易くなり、カットミスが多発する。そこで、前記刃を配列して取り付けたローラーにおいて、該ローラーの最大半径をR、該ローラー上であって互いに隣接する刃同士の配置間隔を角度Θとしたとき、前記ローラーに取り付けた刃と受けローラーとの隙間(図12の22に示した長さ)の最大値R(1−cos[Θ/2])を0.5〜10mmとするのがよい。さらに好ましくは、前記隙間の最大値R(1−cos[Θ/2])を1〜5mmとするのがよい。なお、本発明において、前記刃を配列して取り付けたローラーの最大半径Rとは、ローラーの回転軸からローラーに取り付けた刃の刃先までの距離を指す。

【0028】

本発明では、繊維束の位置決めを行う機構を繊維束とローラーに取り付けた刃とが接触する裁断位置から上流方向の30cm以内に設けるのが好ましい。本発明では、刃に対して繊維束を斜め方向から挿入するため、繊維束裁断時に強化繊維が刃から逃げ易く、繊維束の挿入位置も変化し易い。そのため、本発明では、繊維束の位置決めを行う機構を繊維束とローラーに取り付けた刃とが接触する裁断位置直前に設けることで、安定的な生産を行うことが可能である。

【0029】

位置決めを行う機構としては、例えばローラーガイド、櫛状のガイド、さらには筒状のガイド、ニップローラーなどが挙げられる。ローラー状のガイドを用いれば、繊維束とガイドとの摩擦力を低減することができ、繊維束を常に一定の位置に送り込むことが可能となる。また、同時に裁断する繊維束の数が多く、ローラーガイドを繊維束の数だけ配置することができない場合は、櫛状のガイドを使用するのが便利である。さらに、ストローのような筒状のガイドを使用すれば、繊維束のたるみなどの影響を受けにくくなり、より繊維束を送り込む位置が安定する。位置決めを行う機構の配置としては、裁断位置から近いほうがその効果は大きく、位置決めを行う機構を物理的に配することができる最短距離まで近づけた方が良いが、裁断位置から30cm以内に配置すれば、位置決めの効果は十分に期待できる。さらに好ましくは、20cm以内、より好ましくは15cm以内である。なお、本発明において、刃とその受け部との接触部より手前側(図3における矢印8側)を上流とし、刃とその受け部との接触部より奥側(図3における矢印7側)を下流とする。

【0030】

また、本発明において、繊維束とローラーに取り付けた刃とが接触する裁断位置から位置決めを行う機構までの距離は、繊維束とローラーに取り付けた刃との接触部と、繊維束と位置決めを行う機構との接触部を結ぶ線分の中で、その長さが最も短くなる線分の長さとして算出する。

【0031】

本発明におけるチョップド繊維の製造方法において、繊維束とローラーに取り付けた刃とが接触する裁断位置から50cm以内に繊維束を送り出す駆動機構を備えていることが好ましい。本発明では、前述のように、繊維束は裁断時に一時的に刃とそれに対となる受け部よって把持されるが、その一方で繊維束が把持されていない間に繊維束を一対のローラー間に一定長さだけ送りこむ必要がある。繊維束を送りこむ機構としては幾つか考えられるが、連続生産性を考慮すると、ニップローラーであることが好ましい。また、駆動機構を配置する箇所としては、繊維束を一定箇所、一定方向に供給することを鑑みると、裁断位置に近いほうがその効果が大きく、駆動機構を物理的に配することができる最短距離まで近づけた方が良いが、50cm以内、好ましくは30cm以内に機構を配置すれば十分に効果を期待できる。

【0032】

本発明において、前述の位置決め機構ならびに駆動機構は、それぞれ単独で用いてもその効果を発揮するが、特に両機構を組み合わせることでより安定した生産を行うことができる。また、駆動機構を配置する位置としては、前記位置決め機構よりも上流に配置することが好ましい。特にニップローラーは、それ自身に繊維束の位置決めを行う効果が期待できる。

【0033】

なお、本発明において、繊維束と刃とが接触する裁断位置から繊維束を送り出す駆動機構までの距離は、繊維束と刃との接触部から、繊維束と繊維束を送り出す駆動機構との接触部までを結ぶ線分の中で、その長さが最も短くなる線分の長さとして算出する。

【0034】

本発明では、繊維束が刃と鋭角(2〜30°)をなしながら互いに接触しつつ裁断されることを特徴とする。そのため、前述のように、従来のチョップド繊維の製造方法よりも、裁断時に繊維束がばらばらとなり、繊維が刃から逃げ易く、安定的に裁断を行うことが難しい。そこで、図6に示すように、刃1がそれに対となるローラー3に接触する受け部にのみ摩擦材17が配置されていることが好ましい。このようにすることで、裁断時の繊維の逃げを防止することができる。また、本発明では刃が摩擦材と接触するが、ローラーの回転が妨げられないようにするには、刃と摩擦材が接触するのに伴い、摩擦材がある程度変形することが必要である。しかし、その変形が大きすぎると、繊維束の裁断に必要な刃圧を得ることができない。したがって、摩擦材の候補としては、弾性率が10MPa〜1000MPa程度となる材料が好ましく、例えばスチレン・ブタジェンゴム、天然ゴム、ニトリルゴム 、シリコンゴム 、といった各種ゴムなどが有効である。なお、刃に対となる受け部のみに摩擦材を配置する理由としては、本発明によりチョップド繊維束を製造する場合、繊維束4を送り出す間は、刃1とそれに対となるローラー3の受け部によって繊維束4が把持されていないことが必要とされる。かかる状況において、ローラー3の全域に摩擦材が配置されていれば、繊維束4と摩擦材とが把持されていない間も強く接触し、繊維束を適切な裁断位置まで送り出すことができない可能性があるからである。

【0035】

また、摩擦材を配置する箇所としては、図7に示すように、刃1が取り付けられたローラー2上で、かつ刃に隣接した部位にのみ配置するのも有効である。このようにすることで、裁断時の繊維束の逃げを防止することができる。

【0036】

本発明の強化繊維としては、例えば、アラミド繊維、ポリエチレン繊維、ポリパラフェニレンベンズオキサドール(PBO)繊維などの有機繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チラノ繊維、玄武岩繊維、セラミックス繊維などの無機繊維、ステンレス繊維やスチール繊維などの金属繊維、その他、ボロン繊維、天然繊維、変性した天然繊維などを繊維として用いた強化繊維などが挙げられる。その中でも特に炭素繊維は、これら強化繊維の中でも軽量であり、しかも比強度および比弾性率において特に優れた性質を有している。さらに耐熱性や耐薬品性にも優れていることから、軽量化が望まれる自動車パネルなどの部材に好適である。

【0037】

さらに、汎用的に用いられる炭素繊維の繊維束のフィラメント数は、他の強化繊維と比べて多いのが一般的である。炭素繊維では、非常に高い温度で時間をかけて熱処理を加えて製造するため、安価に製造しようとすれば、繊維束に含まれるフィラメント数を多くすることが効果的である。例えば、チョップド繊維束として最も多用されているのはガラス繊維であるが、その繊維束のフィラメント数は100〜10,000本のものが一般的である。それに比べ、炭素繊維の繊維束のフィラメント数は10,000〜1,000,000本のものが一般的であり、前述のガラス繊維よりも繊維束のフィラメント数は多い。ここで、繊維束のフィラメント数が多ければ多いほど、チョップド繊維束の端部での応力集中が大きくなり易く、強度が低下し易い。本発明では、チョップド繊維束の形状を平行四辺形とすることで応力集中を緩和できるため、繊維束のフィラメント数が多ければ多いほど、大きな強度向上効果が期待できる。また、マトリックス樹脂の含浸が困難なフィラメント数が多い繊維束においても、容易に含浸させることが出来るため、成形材料を簡易な設備を用いて短時間でかつ確実に製造することが可能とする効果が期待できる。特に強度および含浸性の向上が見込める炭素繊維の本数は、15,000〜500,000本である。さらに低コストで高強度化・易含浸化を図ることができる強化繊維本数は、20,000〜200,000本であるのが良い。

【0038】

さらに、前記繊維束の形状は扁平であることが好ましい。繊維束が扁平でなく、かつ繊維束に含まれる強化繊維の本数が多い場合、狭い領域で多くの強化繊維を裁断することになるため、刃の磨耗も激しくなる。そこで、繊維束の形状を扁平とし、広い範囲で炭素繊維を裁断しようとすれば、刃にかかる負担も軽減でき、刃の磨耗を抑えることが出来る。また、繊維束の形状を扁平とすることにより、チョップド繊維束の厚みも小さくなるため、繊維束短部での応力集中を緩和でき、繊維強化プラスチックとした場合に高い強度を発現することが出来る。なお、繊維束の幅Wと厚みtとの比率(W/t)は10〜1,000とするのがよい。比率(W/t)が10より小さければ、刃にかかる負荷が大きくなり、刃が劣化し易くなる。一方、1,000より大きければ、繊維束の剛性が低下し、ローラーや刃とのわずかな接触で繊維束が折れ曲がったり、繊維束に割れが生じたりするために、安定的に生産を行うことが難しくなる。さらに安定的にチョップド繊維束の生産を行おうとすれば、比率(W/t)が20〜500の範囲であるのがよい。なお、本発明においては、あらかじめ扁平な炭素繊維を用いても良いし、繊維束を裁断する前工程にてガイドローラーやニップローラー、微小振動ローラーなどを用いて炭素繊維の繊維束を扁平に予備開繊してもよい。

【0039】

さらに本発明には、実質的に無撚りである繊維束を用いるのがよい。従来の手法では、繊維束に撚りが含まれていても、チョップド繊維束の形状が大きく変化することはない。しかし、本発明では繊維束の進行方向に対して刃を斜めに当てるため、繊維束に撚りがある場合、得られるチョップド繊維束の形状がいびつとなり易い。繊維強化プラスチックにおいて、このいびつな形状をしたチョップド繊維束がわずかに含まれる程度であれば、力学物性にさほど影響を与えないが、含まれる量が多くなれば物性が低下することも考えられる。得られるチョップド繊維束の形状を揃え、繊維強化プラスチックとした場合の力学物性を安定させようとするには、繊維束は実質的に無撚りであることが好ましい。なお、本発明における“実質的に無撚りである“とは、1mあたりの撚りの回数が2回未満であることを意味する。

【0040】

さらに、強化繊維にサイジング剤が付着されており、サイジング剤が、チョップド繊維束全体の質量を基準として、0.1〜10質量%の範囲内であるのが良い。連続した繊維束を裁断する際、強化繊維がばらばらになることなく、所定の形状に裁断されるためには、強化繊維同士が密着し、ある程度の拘束力を持って、繊維束として一体化していることが重要である。そこで、チョップド繊維束の0.1〜10質量%のサイジング剤を強化繊維に付着させておくことで、飛躍的にチョップド繊維束の製造プロセス性が向上する。また、チョップド繊維束を一体化して成形材料を製造する際の取り扱い性も向上することができる。例えば、引き出した繊維束に、溶媒に溶解または分散させたサイジング剤を0.1〜10質量%の範囲内で付与し、連続した繊維束を裁断した後、加熱して溶媒を乾燥することにより、本発明のチョップド繊維束を得ることが出来る。サイジング剤としては、例えばエポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ポリアミド樹脂、ウレタン樹脂等やそれらの混合樹脂を用いることができ、これらを水や溶媒等に希釈して強化繊維に接触させて乾燥して付着させることができる。

【0041】

さらに、繊維強化プラスチックにおいてマトリックスを構成するマトリックス樹脂が強化繊維に付着されているのが良い。またマトリックス樹脂の付着量としては、チョップド繊維束全体の質量を基準として、20〜75質量%の範囲内であるのが良い。あらかじめマトリックスを強化繊維に含浸しておけば、チョップド繊維束を製造するに当たり、裁断時に強化繊維がばらばらになることなく、所定の形状に安定して製造することができる。また、チョップド繊維束を一体化して成形材料を製造する際の取り扱い性も向上することができる。

【0042】

かかるチョップド繊維束を用いて繊維強化プラスチックを製造するにあたり、取り扱い性を向上し、プレス成形や真空成形など加圧成形に適した成形材料を製造するため、図9のように本発明のチョップド繊維束の集合体を一体化させ、成形材料とするのがよい。例えば、本発明のチョップド繊維束をシート状のマトリックス樹脂の上に散布した後、別のシート状のマトリックス樹脂で挟み込み、チョップド繊維束とマトリックス樹脂とを一体化し、SMCやスタンパブルシートと呼ばれるような成形材料とするのが良い。また、チョップド繊維束をシート状に散布して一体化しても良い。このとき、前述のようにチョップド繊維束にあらかじめマトリックス樹脂を含浸させておけば、あらためて樹脂を含浸することなく一体化することもできる。一方、チョップド繊維束にマトリックス樹脂が含浸していなくても、チョップド繊維束の集合体からなる成形材料に樹脂を注入するRTM(レジントランスファーモールディング)成形などを実施し、繊維強化プラスチックとしても良い。

【0043】

本発明の成形材料の製造方法は、(a)多数の本発明の製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、(b)前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程とからなる、のが好ましい。ここで成形基体とは、散布されるチョップド繊維束を堆積させる成形材料を形成させるための基体を指す。例えば、繊維強化プラスチックを製造する際に用いられるマトリックス樹脂を含む成形材料の製造に用いる場合には、マトリックス樹脂により形成された樹脂シートや樹脂フィルム、離型フィルム等の支持体の表面にマトリックス樹脂をコーティングした支持体付き樹脂フィルム、などが例として挙げられる。また、マトリックス樹脂を含まない成形材料の製造に用いる場合には、三次元形状を有するマトリックス樹脂が未だ含浸されていないプリフォームを形成するための賦形型(スクリーン)、などが例として挙げられる。

【0044】

本発明の成形材料の製造方法における、前記(a)のチョップド繊維束散布工程において、前記成形基体が平坦面を有し、該平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記平坦面上に前記多数のチョップド繊維束からなるチョップド繊維束シートが形成されるように、前記平坦面上に前記チョップド繊維束が散布され、前記チョップド繊維束集合体形成工程において、前記多数のチョップド繊維束にて形成されたチョップド繊維束シートからなる成形材料が形成されることがより好ましい。

【0045】

前記平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であればよい。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態をいう。

【0046】

本発明の成形材料の製造方法において、前記チョップド繊維束シートが形成された後、該形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記形成されたチョップド繊維束シートにおけるチョップド繊維束の強化繊維の配列方向と異なるように、更に、前記形成されたチョップド繊維束シート上に前記多数のチョップド繊維束からなる別のチョップド繊維束シートが形成されるように、前記形成されたチョップド繊維束シート上に前記チョップド繊維束が散布され、チョップド繊維束シートの積層体からなる成形材料が形成されることがさらに好ましい。前記形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であれば良い。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態を言う。

【0047】

また、本発明の成形材料の製造方法において、前記成形基体上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向がランダムになるように、前記成形基体上に前記チョップド繊維束が散布されてもよい。

【0048】

さらに、本発明の成形材料の製造方法において、前記成形基体が、マトリックス樹脂により形成された樹脂シート、樹脂フィルム、または、離型フィルム等の支持体の表面にマトリックス樹脂をコーティングした支持体付き樹脂フィルムであることが好ましい。

【0049】

本発明の成形材料の製造方法において、前記(a)のチョップド繊維束散布工程が、(a)前記成形基体が三次元形状面を有し、該三次元形状面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、前記三次元形状面上に前記チョップド繊維束を散布して多数のチョップド繊維束からなる第1のチョップド繊維束層を形成する第1の層形成工程、および、(b)前記第1の層形成工程において形成された前記第1のチョップド繊維束層の上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記第1のチョップド繊維束層におけるチョップド繊維束の強化繊維の配列方向とは異なる強化繊維の配列方向となるように、前記第1のチョップド繊維束層の上に前記チョップド繊維束を散布して多数のチョップド繊維束からなる第2のチョップド繊維束層を形成する第2の層形成工程からなっていてもよい。

【0050】

前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であればよい。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態を言う。

【0051】

本発明の成形材料の製造方法の他の態様は、(a)多数の本発明のチョップド繊維束を、強化繊維を含む樹脂成形体を製造する際に用いられるマトリックス樹脂により形成された第1の樹脂シートからなる成形基体上に散布するチョップド繊維束散布工程、(b)該チョップド繊維束散布工程において得られた前記多数のチョップド繊維束を有する前記第1の樹脂シートの該多数のチョップド繊維束の上に、前記マトリックス樹脂からなる第2の樹脂シートを積層する樹脂シート積層工程、および、(c)該樹脂シート積層工程において得られた前記多数のチョップド繊維束と前記第1および第2の樹脂シートとからなる積層体を、加圧および/または加熱することにより、前記多数のチョップド繊維束と前記第1および第2の樹脂シートとを一体化し、チョップド繊維束集合体を形成するチョップド繊維束集合体形成工程とからなる。

【0052】

本発明の成形材料の製造方法の更に他の態様は、多数の本発明のチョップド繊維束と熱可塑性樹脂とが混練され、チョップド繊維束と熱可塑性樹脂との混練物を用意する混練工程と、該混練工程により用意された混練物を連続して棒状あるいはシート状に押し出し、棒状あるいはシート状の連続成形物を成形する成形工程と、該成形工程により得られた連続成形物を、その長手方向に間隔をおいて切断し、射出成形用のペレットを形成するペレタイジング工程とからなる。

【0053】

本発明で用いる繊維強化プラスチックのマトリックス樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂、シアネート樹脂などの熱硬化性樹脂や、ポリアミド、ポリアセタール、ポリアクリレート、ポリスルフォン、ABS、ポリエステル、アクリル、ポリブチレンテレフタラート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリプロピレン、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、液晶ポリマー、塩ビ、ポリテトラフルオロエチレンなどのフッ素系樹脂、シリコーンなどの熱可塑性樹脂が挙げられる。その中でも熱硬化性樹脂は、架橋構造を取るため、一般的に弾性率が高く、形状安定性に優れている。繊維強化プラスチックとした場合にも高い弾性率を発現でき、寸法安定性の面から信頼性の高い繊維強化プラスチックとすることが出来る。樹脂の粘度を低粘度に調整できるため、チョップド繊維束中に樹脂を容易に含浸することができるため、繊維強化プラスチックを製造するどの過程でもマトリックス樹脂を付与することができる。また、室温でタック性をもたせるよう設計することができるため、成形材料を積層等する際に押し付けるだけで一体化するなど、取り扱い性に優れる。

【0054】

さらに好ましくは熱硬化性樹脂の中でも、エポキシ樹脂や不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、アクリル樹脂等や、それらの混合樹脂がよい。これらの樹脂の常温(25℃)における樹脂粘度としては、1×106Pa・s以下であることが好ましく、この範囲内であれば本発明を満たすタック性およびドレープ性を有する成形材料を得ることができる。

【0055】

また、別の好ましいマトリックス樹脂として挙げられる熱可塑性樹脂は、一般に高い靭性を有することから短繊維強化プラスチックの弱点であるクラック同士の連結を抑制することができ、強度が向上する。特に、衝撃特性を重要視する用途ではマトリックス樹脂に熱可塑性樹脂を用いるのが良い。

【0056】

また、前記成形材料を固化(マトリックス樹脂が熱硬化性樹脂の場合は硬化を意味する。)せしめることにより、繊維強化プラスチックとすることができる。樹脂を固化させることによりはじめて、高い力学強度を発揮し、各種部品として使用することが可能となる。樹脂を固化せしめる方法、すなわち繊維強化プラスチックを成形する方法としては、プレス成形、オートクレーブ成形、RTM成形等が挙げられる。なかでも、生産効率を考慮するとプレス成形が好ましい。また、本発明のチョップド繊維束およびこれを用いた繊維強化プラスチックの用途としては、強度、剛性、軽量性が要求される、自転車用品、ドアやシートフレームなどの自動車部材、ロボットアームなどの機械部品がある。中でも、強度、軽量に加え、複雑な形状の成形追従性が要求されるシートパネルやシートフレーム等の自動車部品に好ましく適用できる。

【実施例】

【0057】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、実施例に記載の発明に限定されるというものではない。

【0058】

<力学特性評価方法>

各実施例に記載の手法で得られた平板状の繊維強化プラスチックより、長さ250±1mm、幅25±0.2mmの引張強度試験片を切り出した。JIS K−7073(1998)に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度、引張弾性率を測定した。なお、本実施例においては、試験機としてインストロン(登録商標)万能試験機4208型を用いた。測定した試験片の数はn=5とし、平均値を引張強度、引張弾性率とした。

【0059】

(実施例1)

本発明のチョップド繊維束の製造方法を用いてSMCシートを作成し、成形を行って平板物性を取得した。

【0060】

実質的に無撚りの未サイジングの炭素繊維の連続な繊維束(強化繊維単糸径7μm、12,000フィラメント、引張強度5.0GPa、引張弾性率240GPa)を、樹脂成分が2.0重量%になるように反応性ウレタン樹脂エマルジョン(第一工業製薬(株)製、スーパーフレックス−R5000)を精製水で希釈したサイジング剤母液に連続的に浸漬させて炭素繊維にサイジング剤を付与し、乾燥張力600g/dtexのもと、150℃のホットローラと200℃の乾燥炉で乾燥し水分を除去した。サイジング剤付着量は、チョップド繊維束全体の質量を基準として1.2重量%であった。また、繊維束の幅Wと厚みtとをそれぞれマイクロメーターにて1m毎に10回測定し、その平均値から繊維束の幅Wと厚みtとの比率(W/t)を求めると、その比率は120であった。さらに、繊維束を1mずつに分断し、その撚りの回数を数えるという作業を10回繰り返し、その平均値を撚りの回数とすると、撚りの回数は0.8回/mであった。

【0061】

この連続な繊維束を、裁断装置を用いて裁断し、チョップド繊維束を得た。ローラーとしては、直径10cmの2つの鉄製のローラーを用いており、片方のローラーには周方向に5mm間隔で回転軸に対して平行に刃を取り付けた。このとき、ローラー表面からの刃の突出量は1.7mmであり、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])は0.06mmであった。また、他方のローラーには、ローラーの周囲を覆うような厚さ3mmのゴム製の摩擦材を配置した。

【0062】

また、繊維束とローラーに取り付けた刃とが接触する裁断位置から5cm手前に位置決めを行う機構としてガイドを取り付け、さらにその20cm手前に駆動機構としてニップローラーを取り付けた。この一対のローラーを回転させつつ、ローラーの間に前述の繊維束を刃となす角12°で挿入し、チョップド繊維束を作製した。裁断中、稀に、繊維束が所定位置まで到達しないまま裁断されることがあり、わずかに所望の形状ではないチョップド繊維束が作製されてしまうことがあったものの、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。

【0063】

こうして得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と12°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で3%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。また、約5kgのチョップド繊維束を裁断したが、切れ残りはなく、安定的にチョップド繊維束を作製することが可能であった。

【0064】

一方、マトリックス樹脂としてビニルエステル樹脂(ダウ・ケミカル(株)製、デラケン790)を100重量部、硬化剤としてtert−ブチルパーオキシベンゾエート(日本油脂(株)製、パーブチルZ)を1重量部、内部離型剤としてステアリン酸亜鉛(堺化学工業(株)製、SZ−2000)を2重量部、増粘剤として酸化マグネシウム(協和化学工業(株)製、MgO#40)を4重量部用いて、それらを十分に混合撹拌し、樹脂ペーストを得た。樹脂ペーストをドクターブレードを用いて、ポリプロピレン製の離型フィルム上に塗布した。その上から、上記チョップド繊維束を単位面積あたりの重量が500g/m2になるよう均一に落下、散布した。さらに、樹脂ペーストを塗布したもう一方のポリプロピレンフィルムとで樹脂ペースト側を内にして挟んだ。炭素繊維のSMCシートに対する体積含有量は40%とした。得られたシートを40℃にて24時間静置することにより、樹脂ペーストを十分に増粘化させて、図9のような成形材料であるSMCシートを得た。この時、チョップド繊維束にマトリックス樹脂ペーストを含浸させる際に、比較例1のものに比べて、容易にかつ約半分の時間で含浸させることが可能であり、良好な含浸性を示した。

【0065】

このSMCシートを250×250mmに切り出し、4層重ねた後、300×300mmのキャビティを有する平板金型上の概中央部に配置(チャージ率にして70%相当)した後、加熱型プレス成形機により、6MPaの加圧のもと、150℃×5分間の条件により硬化せしめ、300×300mmの平板状の繊維強化プラスチックを得た。

【0066】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。繊維強化プラスチックを平らな試験台上に置いただけで成形体が試験台と全面で接触しており、ソリはない、と判断された。繊維強化プラスチックの厚みは2.8mmであった。

【0067】

引張試験の結果によると、引張弾性率は33GPaと非常に高く、また、引張強度に関しても330MPaと高い値が発現した。比較例1と比較しても弾性率で35%以上、強度で2倍以上高い力学特性を発現していた。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図10のようにチョップド繊維束が中央部から端部に向かうにつれ細くなっており、特に切り出し面に並行に走るチョップド繊維束も中央部から端部に向かうにつれ細くなり、繊維本数が減少している様子がわかり、荷重の伝達効率が向上した分、引張強度のみならず、弾性率も向上するという著しい効果が得られたものと推測された。

【0068】

(実施例2)

実施例1と同様の連続な繊維束を裁断してチョップド繊維束を得るにあたり、ローラーに取り付けられた刃の間隔を周方向に12.5mmとし、刃に対して30°の角度で連続な繊維束を挿入した。裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。こうして得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と30°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で2%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。

【0069】

こうして得られたチョップド繊維束を実施例1と同様に成形材料としてSMCシートを作成、成形した。金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。繊維強化プラスチックを平らな試験台上に置いただけで成形体が試験台と全面で接触しており、ソリはない、と判断された。繊維強化プラスチックの厚みは2.8mmであった。

【0070】

次に実施例1と同様に引張試験を実施した。引張弾性率は29GPaと高く、引張強度に関しても250MPaと高い値が発現した。比較例1と比較しても弾性率で20%以上、強度で70%程度高い力学特性を発現していた。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図7のようにチョップド繊維束が中央部から端部に向かうにつれ細くなっており、特に切り出し面に並行に走るチョップド繊維束も中央部から端部に向かうにつれ細くなり、繊維本数が減少している様子がわかり、荷重の伝達効率が向上した分、引張強度のみならず、弾性率も向上するという著しい効果が得られたものと推測された。

【0071】

(実施例3)

位置決めを行う機構としてガイドを設け、繊維束とローラーに取り付けた刃とが接触する裁断位置からガイドまでの距離を30cmとすること以外は、実施例1と同様の装置によりチョップド繊維を作製した。裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。出来上がったチョップド繊維束を観察すると、その形状は若干不揃いではあったが、あるチョップド繊維束の繊維長は、おなじチョップド繊維束内でも20%程度のばらつきであり、成形材料としては良好に適用可能であった。

【0072】

(実施例4)

刃とその受けローラーとの接触部からガイドまでの距離を50cmとすること以外は、実施例1と同様の装置によりチョップド繊維を作製した。裁断中、繊維束が刃を避ける方向に移動したり、また一方で強化繊維自身の弾性により元の挿入位置に戻ったりと、繊維束の挿入位置が若干ばらついた。出来上がったチョップド繊維束を観察すると、その形状は若干不揃いではあったが、あるチョップド繊維束の繊維長は、おなじチョップド繊維束内でも50%程度のばらつきが生じていたが、繊維束の繊維配向方向と30°以内の角度に裁断されており、成形材料として良好に適用可能であった。

【0073】

(実施例5)

繊維束のフィラメント数を24,000本とする以外は、実施例1と同様にして、SMCシートを作成し、成形を行って平板物性を取得した。このとき、実施例1同様に繊維束の幅Wと厚みtとの比率(W/t)を求めると、その比率は300であった。

【0074】

得られた繊維強化プラスチックは、ソリもなく、良好な表面品位であった。また、引張試験の結果によると、引張弾性率は30GPaと非常に高く、また、引張強度に関しても270MPaと高い値が発現し、比較例4と比べて2.5倍の高強度化を実現できた。この強度向上率は、フィラメント数が12,000本の場合(実施例1、比較例1)よりも大きく、フィラメント数が多ければ多いほど、本発明の効果が大きいことが確認できた。

【0075】

(実施例6)

繊維束の幅Wと厚みtとの比率(W/t)が7である繊維束を用いる以外は、実施例2と同様にして、チョップド繊維束を作製した。

【0076】

約3kgのチョップド繊維束を裁断したあたりから、繊維が切れておらず、チョップド繊維束同士が連結しているものが一部観察された。また、裁断後の刃の表面を観察すると、一部に刃先が欠けている箇所が確認できた。繊維束の幅Wと厚みtとの比率(W/t)が小さくても本発明を実施することはできるが、刃の耐久性などを鑑みると、もう少し比率(W/t)が大きな繊維束を裁断するほうがよいと考えられた。また力学物性に関しては、引張弾性率は28GPa、引張強度は220MPaと、比較例1と比べるとはるかに優れた値を示すが、実施例2よりはやや劣っていた。繊維束の幅Wと厚みtとの比率(W/t)が小さい場合であっても本発明の効果は確認できるが、より比率の大きい繊維束を用いるほうが、繊維束端部での応力集中を軽減でき、さらに高強度となるものと考えられた。

【0077】

(実施例7)

刃の配置間隔を16.2mmとする以外は、実施例1と同様にして、チョップド繊維束を製造した。このとき、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])は0.63mmであった。

【0078】

裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と12°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で2%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。また、実施例1では、稀に繊維束が所定位置まで到達しないまま裁断されることがあったが、本実施例においては、そのような現象は確認されなかった。前記隙間の最大値R(1−cos[Θ/2])を0.5mm以上とすることにより、刃と繊維束との間に生じる摩擦の影響が小さくなったために、より安定的に繊維束を裁断することができたものと考えられた。

【0079】

(比較例1)

従来技術である90°方向に裁断したチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0080】

使用する繊維束は実施例1と同様とし、裁断に用いる装置もローラーに取り付けられた刃の間隔を周方向に25mmとする以外は実施例1に記述した装置と同様の装置を用い、刃に対して90°の角度で連続な繊維束を挿入した。こうして得られたチョップド繊維束は強化繊維の繊維長が25mmでチョップド繊維束の端部がチョップド繊維束の繊維配向方向と90°の角度で直線状の形態を有していた。

【0081】

実施例1と同様にSMCシートを作成し、成形を行った。

【0082】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。

【0083】

引張試験の結果によると、引張弾性率は24GPa、引張強度は150MPaであった。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図11のように切り出し面に並行に走るチョップド繊維束を観察すると、端部11で厚み方向に垂直に切れており、端部11の先に樹脂溜り21が発生していた。この樹脂溜り21のいくつかにはボイドが発生していた。

【0084】

(比較例2)

比較例1よりも繊維長が長く、実施例1と同等レベルのさし渡し長さL=50mmを有するチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0085】

実施例1と同様な連続な繊維束を用い、ローラーに取り付けられた刃の間隔を周方向に50mmとし、ロータリーカッターの周方向に50mm間隔で刃を設け、刃に対して90°の角度で連続な繊維束を挿入した。こうして得られたチョップド繊維束は強化繊維の繊維長が50mmでチョップド繊維束の端部がチョップド繊維束の繊維配向方向と90°の角度で直線状の形態を有していた。

【0086】

実施例1と同様にSMCシートを作成し、成形を行った。

【0087】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。また、引張試験の結果によると、引張弾性率は26GPa、引張強度は160MPaであり、ほぼ比較例1と同等の力学特性であった。従来のSMCでは繊維長を大きくしても力学特性の向上にほとんど寄与しないことが分かった。

【0088】

(比較例3)

45°方向に裁断したチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0089】

実施例1と同様な連続な繊維束を用い、はさみで繊維に対して45°の角度で直線状に裁断した。このチョップド繊維束を用いて、実施例1と同様にSMCシートを作成し、成形を行った。

【0090】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。また、引張試験の結果によると、引張弾性率は25GPa、引張強度は200MPaであった。比較例1と比較すると、強度は高いものの、著しい向上は見られない。また、弾性率においてはほとんど向上が見られなかった。

【0091】

(比較例4)

炭素繊維束のフィラメント数を24,000本とする以外は、比較例1と同様にしてSMCシートを作成し、成形を行って平板物性を取得した。

【0092】

引張試験の結果によると、引張弾性率は22GPa、引張強度は110MPaであり、比較例1よりも低強度となった。フィラメント数が増えたことにより、繊維束端部での応力集中が激しくなり、強度が低下したものと考えられた。

【図面の簡単な説明】

【0093】

【図1】従来のチョップド繊維束の製造方法の一例を示す斜視図である。

【図2】従来のチョップド繊維束の一例を示す平面図である。

【図3】本発明のチョップド繊維束の製造方法の一例を示す斜視図である。

【図4】本発明のチョップド繊維束の製造過程の一例を示す平面図である。

【図5】本発明のチョップド繊維束の製造過程の一例を示す斜視図である。

【図6】本発明のローラーの一例を示す平面図である。

【図7】本発明のローラーの一例を示す平面図である。

【図8】本発明のチョップド繊維束の一例を示す平面図である。

【図9】本発明のチョップド繊維束を用いたSMCシートの一例を示す平面図である。

【図10】本発明の繊維強化プラスチックの一例を示す断面図である。

【図11】従来の繊維強化プラスチックの一例を示す断面図である。

【図12】本発明のチョップド繊維束の製造過程の一例を示す平面図である。

【符号の説明】

【0094】

1:刃

2:刃が取り付けられたローラー

3:刃が取り付けられたローラー2の対となるローラー

4:繊維束

5:従来のチョップド繊維束

6:刃1の刃先の稜線方向

7:下流方向

8:上流方向

9:繊維配向方向

10:強化繊維

11:強化繊維の端部の集合体

12:本発明のチョップド繊維束

13:繊維束と接触している刃の刃先の稜線方向と繊維束の繊維配向方向とのなす角

14:繊維束の進行方向

15:ローラー3と接触している刃の刃先をローラー3に投影した線

16:ローラー3には接触していない刃の刃先をローラー3に投影した線

17:摩擦材

18:さし渡し長さ

19:繊維直交方向とチョップド繊維束の端部とのなす角

20:チョップド繊維束の切り出し断面

21:樹脂溜まり

22:隙間

【技術分野】

【0001】

本発明は、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックに関する。

【背景技術】

【0002】

強化繊維とマトリックス樹脂からなる繊維強化プラスチックは、比強度、比弾性率が高く、力学特性に優れること、耐候性、耐薬品性などの高機能特性を有することなどから産業用途においても注目され、その需要は年々高まりつつある。

【0003】

高機能特性を有する繊維強化プラスチックの成形方法としては、プリプレグと称される連続した強化繊維にマトリックス樹脂を含浸せしめた半硬化状態の中間基材を積層し、高温高圧釜で加熱加圧することによりマトリックス樹脂を硬化させ繊維強化プラスチックを成形するオートクレーブ成形が最も一般的に行われている。また、近年では生産効率の向上を目的として、あらかじめ部材形状に賦形した連続繊維基材にマトリックス樹脂を含浸および硬化させるRTM(レジントランスファーモールディング)成形等も行われている。これらの成形法により得られた繊維強化プラスチックは、連続繊維である所以優れた力学物性を有する。また、連続繊維は規則的な配列であるため、基材の配置により必要とする力学物性に設計することが可能であり、力学物性のバラツキも小さい。しかしながら、一方で連続繊維である所以3次元形状等の複雑な形状を形成することは難しく、主として平面形状に近い部材に限られる。

【0004】

3次元形状等の複雑な形状に適した成形方法として、SMC(シートモールディングコンパウンド)やスタンパブルシートを用いた成形等がある。SMC成形品は、強化繊維の繊維束を例えば繊維長が25mm程度になるように繊維直交方向に切断し、該チョップド繊維束に熱硬化性樹脂であるマトリックス樹脂を含浸せしめ半硬化状態としたシート状基材(SMC)を、加熱型プレス機を用いて加熱加圧することにより得られる。スタンパブルシート成形品は、例えば25mm程度に切断したチョップド繊維束や連続の強化繊維よりなる不織布マット等に熱可塑性樹脂を含浸させたシート状基材(スタンパブルシート)を一度赤外線ヒーターで熱可塑性樹脂の融点以上に加熱し、所定の温度の金型に積層して冷却加圧することにより得られる。

【0005】

多くの場合、加圧前にSMCやスタンパブルシートを成形体の形状より小さく切断して成形型上に配置し、加圧により成形体の形状に引き伸ばして(流動させて)成形を行う。そのため、その流動により3次元形状等の複雑な形状にも追従可能となる。しかしながら、SMCやスタンパブルシートはそのシート化工程において、チョップド繊維束や不織布マットの分布ムラ、配向ムラが必然的に生じてしまうため、力学物性が低下し、あるいはその値のバラツキが大きくなってしまう。さらには、その分布ムラ、配向ムラにより、特に薄物の部材ではソリ、ヒケ等が発生しやすくなる。

【0006】

上述のような材料の欠点を埋めるべく、SMCなどに強化繊維の集束数を減らしたチョップド繊維束を適用し、チョップド繊維束間の絡みを増加して緻密化しクラック発生・進展を抑制するとされる基材が開示されている(例えば特許文献1)。しかしながら、一般的に強化繊維の集束数を減らすのはプロセス上コスト高とならざるを得ず、また分布ムラ、配向ムラにより容易に力学特性が低下する、という問題があった。

【0007】

一方、ガラスペーパーの製造に適する、10〜80°の切断面角を有するガラスチョップストランドに関する開示がある(例えば特許文献2)。かかる開示には、斜めの切断面を有するガラスチョップストランドを用いることにより、ガラスペーパーの抄造時にチョップストランドが容易に単繊維にまで開繊できる旨の記載がある。しかしながら、このチョップストランドは4,000本の細いガラス繊維を用い、かつ、抄造での開繊性の改善を目的としたものである。また、そもそも繊維強化プラスチックとしてチョップストランド(繊維束)を用いるものではなく、繊維強化プラスチックとしての力学物性、その値のバラツキ、外観上のソリ、ヒケ等に関しての記載がないだけでなく、チョップストランドの製法に関する詳細な開示は見られない。

【特許文献1】特開平01−163218号公報

【特許文献2】特開2003−165739号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来技術の背景に鑑み、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束および成形材料の製造方法、ならびにそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を裁断するに際し、前記ローラーに取り付けた刃と、前記繊維束の繊維配向方向とのなす角を2〜30°の範囲で前記繊維束を供給し、前記繊維束を前記ローラーに取り付けた刃と接触させて、前記繊維束を、該繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する、チョップド繊維束の製造方法、およびそのチョップド繊維束を用いて得られる成形材料、繊維強化プラスチックである。

【0010】

また、前記製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程、とからなる成形材料の製造方法である。

【発明の効果】

【0011】

本発明によって作製されたチョップド繊維束を、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現することができる。

【発明を実施するための最良の形態】

【0012】

本発明者らは、成形材料として用いた場合、良好な含浸性、流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現するチョップド繊維束を得るため、鋭意検討し、連続した強化繊維を一方向に引き揃えた繊維束を特定の裁断方法によりチョップド繊維束を製造し、該チョップド繊維束を集積して一体化した成形材料を用いて成形することにより、かかる課題を一挙に解決することを究明したのである。なお、本明細書では、特に断らない限り、繊維あるいは繊維を含む用語(例えば“繊維方向”等)において、繊維とは強化繊維を表すものとする。また、本明細書では連続繊維とは100mmより長い繊維長さを持つ強化繊維を指す。

【0013】

本発明のチョップド繊維束の製造方法は、実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、ローラーに取り付けた刃と、該ローラーの他方のローラーの受け部とを接触させて繊維束を裁断するに際し、ローラーに取り付けた刃と、繊維束の繊維配向方向とのなす角を2〜30°の範囲で繊維束を供給し、繊維束をローラーに取り付けた刃と接触させて、繊維束を、繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する。

【0014】

なお、本発明において“実質的に一方向に引き揃えられ”ているとは、繊維束のある一部に注目した際、半径5mm以内に存在する強化繊維群の90%以上が該繊維束のある一部の繊維角度から±10°以内に配向していることをさす。また、本発明において、“回転軸平行方向”とは、その方向と回転軸とのなす角が±5°以内となる方向を指す。また、本発明において、“受け部”とは、ローラーに取り付けられた刃によって繊維束が押し当てられる他方のローラーの表面を指す。また、本発明において、“刃と、繊維束の繊維配向方向とのなす角”とは、繊維束が刃に押し当てられるときの刃の刃先の稜線方向と、繊維束の繊維配向方向とがなす角の絶対値を意味する。

【0015】

従来より、チョップド繊維束は、図1に示すように、あらかじめ刃1が取り付けられたローラー2と、それと対になるもう一つのローラー3との一対のローラーの間に、実質的に一方向に強化繊維が引き揃えられた繊維束4を、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とが直交するように、繊維束4を挿入することによって繊維直交方向に裁断し、チョップド繊維束5を得ていた。このようにして得られる従来のチョップド繊維束5の形状は、長方形型となる。

【0016】

しかし、従来のチョップド繊維束を用いて成形された繊維強化プラスチックは、極めて低強度であることが知られていた。そこで本発明者らは、該強化プラスチックの破壊過程について詳細な検討を行うことで、低強度の原因を特定した。繊維強化プラスチックに加わる荷重はそのほとんどを強化繊維が受け持つが、チョップド繊維束は強化繊維が切断された形態であるため、必ず強化繊維が受け持っていた荷重を、樹脂を介して周囲の強化繊維に受け渡さなければならない。図2のように、従来のチョップド繊維束5は繊維配向方向9の同一箇所で全強化繊維10が切断されており、強化繊維10が受け持っていた荷重をチョップド繊維束の繊維配向方向の端部11で一気に周囲に受け渡さなければならず、応力集中を起こしている。そのため、低い荷重であってもチョップド繊維束の繊維配向方向の端部11が応力集中で破壊されクラックが発生し、これらクラックが連結することで繊維強化プラスチック全体が破壊にいたる。

【0017】

繊維強化プラスチックの強度を向上するために、チョップド繊維束に含まれる強化繊維の本数を少なくすることが考えられる。チョップド繊維束端部で周囲に受け渡す荷重が小さくなるため、応力集中の影響範囲が小さく、クラックが発生してもクラック同士が連結しにくく、結果強度が向上する。究極的には強化繊維単糸レベルで分散させることで、強度は最も向上すると推測される。しかしながら、チョップド繊維束に含まれる強化繊維の本数は、工業的には減らすことは非常に難しい。ガラス繊維などでは強度向上を図るために、繊維束を分繊して強化繊維の本数を小分けにした後、裁断することで製造可能であるが、分繊の工程が加わることでコスト高となる。また、炭素繊維などは繊維束を分繊すると毛羽が発生して、実質的に安定して強化繊維本数を小分けにすることが出来ない。また、強化繊維を単糸レベルで分散しようとした場合、強化繊維一本一本を強化繊維の真直性を保ったまま分散させるのは非常に困難であり、また強化繊維同士が凝集して結局強度が低下してしまうため、工業的な成形材料の製造プロセスに乗りにくい問題点がある。

【0018】

また、従来のチョップド繊維束5の形状は、図2のような長方形型となるのに対して、本発明のチョップド繊維束12の形状は、図8のように平行四辺形型となる。両者の強化繊維の端部の集合体(切断端)11を比較すると、図8に示す本発明のチョップド繊維束12の方が明らかに長い切断端11を有する。この長い切断端11に起因して、チョップド繊維束を用いて成形材料を製造するにあたり、チョップド繊維束にマトリックス樹脂を含浸させる場合、従来のものに比べて極めて良好な含浸性を示すという、予想外の効果が得られることを見出したのも本発明の特徴の一つである。かかる点において、特開2003−165739号公報(特許文献2)とは明らかに異なる。

【0019】

そこで本発明者らは、図3に示すように、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とのなす角が2〜30°となるように、繊維束4を挿入する新たなチョップド繊維束の製造方法を見出した。ローラーの回転軸方向から見た製造方法の概略図を図4(a)〜(d)に示す。また、刃1の取り付けられたローラー2から、対となるローラー3方向にみた製造方法の概略図を図5(a)〜(d)に示す。

【0020】

本発明に係る製造方法では、まず、図4(a)、図5(a)に示すように、刃1が取り付けられたローラー2と、他方のローラー3の間に、刃1の刃先の稜線方向6と繊維束4の繊維配向方向とのなす角が2〜30°となるように、繊維束4を挿入し、ローラー3の受け部に押し当てながら繊維束4を裁断する。このとき、繊維束4は、刃1とローラー3の受け部によって一時的に把持された形となる。次に、図4(b)、図5(b)に示すように、ローラー2と、前記ローラー3の回転に伴い、刃1とローラー3の受け部によって把持されていた繊維束4が解放され、この間に繊維束4が進行方向14に送られる。さらに、時間経過と共に前記ローラー2、ローラー3が回転すれば、図4(c)、図5(c)に示すように、刃1とローラー3の受け部が再び接触し、それに伴い繊維束4が裁断される。この操作を繰り返すことにより、図4(d)、図5(d)に示すようにチョップド繊維束12を得ることができる。なお、本発明によって作製されたチョップド繊維束は図8に示すように、平行四辺形型の形状をしており、繊維配向方向のさし渡し長さ18が繊維長よりも大きくなるのが特徴である。なお、上述のとおり、本発明では、回転軸平行方向を、その方向と回転軸とのなす角が、本発明の目的を損なわない範囲である±5°以内となる方向と定義しているため、厳密には幾何学上の平行四辺形にならない場合があるが、本発明によって作製されたチョップド繊維束の切断部(チョップド繊維束の繊維配向方向の端部11)のなす角が±5°以内であれば、平行四辺形型の形状として差支えない。

【0021】

なお、図3〜5では、片側のローラーのみに刃が取り付けられているが、本発明は、1対のローラーのうち、片方のみに刃が取り付けられていてもよいし、また2つのローラーの両方に刃が取り付けられていても構わない。1対のローラーのうち、片方のみに刃が取り付けられている場合、他の一方のローラーが受け部の役割のみを担うことになり、2つのローラーの両方に刃が取り付けられている場合、両方のローラーが刃の役割と受け部の役割の両方を担うことになる。

【0022】

このようにして得られたチョップド繊維束は、チョップド繊維束の中央部から繊維配向方向の端部にかけて、繊維の本数が変化する区間を有する。そのため、チョップド繊維束を用いて成形された繊維強化プラスチックは、チョップド繊維束の本数をチョップド繊維束内で連続的に変化させることにより、チョップド繊維束の中央部で最大であるチョップド繊維束の受け持つ荷重を、チョップド繊維束端部に向かって連続的に存在する強化繊維の端部からすこしずつ周囲に解放することができ、応力集中が発生しにくい。したがって、従来のチョップド繊維束のように一箇所で強化繊維がすべて切断されている構成に比べ、段違いに強度が向上する。それだけではなく、応力集中がおこりにくいため、初期の損傷が発生しにくく、破壊直前までクラックが発生しない。繊維強化プラスチックの用途では、初期の損傷により音鳴りが起き不安を誘うため適用できない用途も存在し、そのような用途にも繊維強化プラスチックの適用が可能となる。また、初期の損傷は疲労強度に大きく影響するが、本発明の場合、初期の損傷が少ないため、静的強度のみならず疲労強度も大きく向上する。さらに、前述のような繊維強化プラスチックとしての力学特性だけでなく、繊維強化プラスチックを得るための成形材料の製造プロセスにおいても、チョップド繊維束にマトリックス樹脂を含浸させる際に、従来のものに比べて極めて良好な含浸性を示すため、成形材料を簡易な設備を用いて短時間でかつ確実に製造することが可能となるという、予想外の効果が得られる。別の観点からは、前述のマトリックス樹脂の確実な含浸は、結果的に成形材料から得られる繊維強化プラスチックにおいて、強度低下の原因となるボイド(未含浸部)の生成を最小限に抑制し、よりバラツキの少ない安定した力学特性を得ることを可能とする。かかる点において、特開2003−165739号公報(特許文献2)とは明らかに異なる。

【0023】

本発明における、繊維束を挿入する角度は、繊維束の繊維配向方向がローラーに取り付けた刃に対して2〜30°である必要がある。例えば、連続した繊維束を一方向に引き出し、強化繊維の繊維長が5〜100mmの範囲内となるように繊維配向方向と2〜30°の角度に裁断することにより、好ましいチョップド繊維束を得ることができる。従来のチョップド繊維束は、繊維配向方向と直交方向に裁断し製造していたところを、繊維配向方向と2〜30°の角度で裁断するだけで、繊維強化プラスチックとした際に高強度となり、さらに含浸性も向上できるチョップド繊維束を得ることが出来る。チョップド繊維束の端部は繊維配向方向に対して小さい角度であればあるほど繊維強化プラスチックとした際に高強度化・成形材料の製造する際の易含浸化が期待され、特に30°以下でその効果が著しいが、チョップド繊維束自体の取り扱い性が低下すること、裁断プロセスにおいて、繊維配向方向と裁断する刃との角度が小さければ小さいほど安定性を欠くため、2°以上の角度が好ましい。さらに好ましくはチョップド繊維束の端部が繊維配向方向と3〜25°の角度がよく、さらに繊維強化プラスチックとしての高強度化とプロセス性との兼ね合いから好ましくは5〜20°がよい。

【0024】

本発明では、一対のローラーの少なくとも一方には刃が取り付けられているが、刃は該刃が取り付けられたローラーの回転軸平行方向に配置されていることを必要とする。なお、上述のとおり、ここで言う、回転軸平行方向とは、その方向と回転軸とのなす角が±5°以内となる方向を指す。刃の取り付けられたローラーの回転軸に対して刃を傾けて取り付ける方法も考えられるが、刃を傾ければ傾けるほど、繊維束が刃と、他方のローラーの受け部によって把持される時間が増す。それに伴い、裁断直後の繊維束の挿入方向が、裁断直前の繊維束の挿入方向からずれるという問題点が発生する。一方、なるべく刃の取り付けられるローラーの回転軸平行方向に沿って刃を配置することで、繊維束が刃とその対となるローラーの受け部よって把持されている時間を短くすることができる。これにより、裁断時の繊維挿入角度の変動が小さくなり、安定的に同形状のチョップド繊維束を製造することが可能である。なお、刃が取り付けられたローラーの回転軸と刃が完全に平行な場合、繊維束を裁断する際に同時に刃と接触する繊維本数が多くなり、繊維束を牽引する力が直接刃に伝わるため、刃が劣化し易い。刃の耐久性を鑑みると、完全に平行に取り付けずに、例えば0.5〜15°(絶対値)程度、角度をつけて刃を取り付けるのがより好ましい。

【0025】

本発明にかかる方法において、繊維束を裁断して得られるチョップド繊維束中に含まれる強化繊維の繊維長さを、すべて100mm以下とすることにより、チョップド繊維束の集合体である成形材料を、複雑な形状の成形追従性に優れた成形材料とすることができる。強化繊維の繊維長さが100mmより大きい成形材料の場合、繊維配向方向には流動しにくいため、あらかじめ設計形状に沿って賦形しなければ複雑形状を形成することが難しい。繊維長さを5mm未満にすると、さらに流動性が向上するが、他の要件を満たしても高い力学特性は得られない。流動性と力学特性との関係を鑑みると、さらに好ましくは10〜50mmの範囲内である。本発明にかかる方法において、繊維束を裁断して得られるチョップド繊維束内には5mm未満の強化繊維は少なければ少ないほどよいが、好ましくは、5mm未満の繊維本数が、チョップド繊維束内に含まれる繊維総本数の5%より少ないのが良い。すなわち、本発明において、繊維束中に含まれる強化繊維の繊維長が5〜100mmの範囲内であるとは、繊維長さ5mm未満の繊維本数を、チョップド繊維束内に含まれる繊維総本数の5%とし、かつ、すべてを繊維長さ100mm以下とすることを意味する。

【0026】

さらに、チョップド繊維束に含まれる強化繊維の繊維長が実質的に同じであるのがよい。チョップド繊維束に含まれる繊維の長さを同一とすることで、繊維束を一体化して成形材料とし、成形を行う際に、流動を制御し易くなる。これを実現する手段としては、刃の配列方向と繊維束の繊維配向方向とのなす角を実質的に一定に保つことが有効である。なお、本発明において、繊維長が実質的に同じであるとは、チョップド繊維束に含まれる強化繊維の繊維長の平均値から±5%の範囲内に95%の強化繊維が含まれることを指す。また、刃と繊維束の繊維配向方向とのなす角については、チョップド繊維束に含まれる強化繊維の繊維長の平均値から±5%の範囲内に95%の強化繊維が含まれるものが得られる限り、若干の変動幅があっても良く、この場合、刃と繊維束の繊維配向方向とのなす角が実質的に一定と考えても良い。

【0027】

前述のように、繊維束は裁断時に一時的に刃とそれに対となる受け部よって把持されるが、その一方で繊維束が把持されていない間に繊維束を一対のローラー間に一定長さだけ送りこむ必要がある。このとき、前記ローラーに取り付けた刃と受けローラーとの隙間が十分でなければ、刃、あるいは受けローラーとの摩擦によって、繊維束の移動が阻害され、繊維束を適切な位置に配することができない。一方、この隙間が広すぎると繊維が蛇行し易くなり、カットミスが多発する。そこで、前記刃を配列して取り付けたローラーにおいて、該ローラーの最大半径をR、該ローラー上であって互いに隣接する刃同士の配置間隔を角度Θとしたとき、前記ローラーに取り付けた刃と受けローラーとの隙間(図12の22に示した長さ)の最大値R(1−cos[Θ/2])を0.5〜10mmとするのがよい。さらに好ましくは、前記隙間の最大値R(1−cos[Θ/2])を1〜5mmとするのがよい。なお、本発明において、前記刃を配列して取り付けたローラーの最大半径Rとは、ローラーの回転軸からローラーに取り付けた刃の刃先までの距離を指す。

【0028】

本発明では、繊維束の位置決めを行う機構を繊維束とローラーに取り付けた刃とが接触する裁断位置から上流方向の30cm以内に設けるのが好ましい。本発明では、刃に対して繊維束を斜め方向から挿入するため、繊維束裁断時に強化繊維が刃から逃げ易く、繊維束の挿入位置も変化し易い。そのため、本発明では、繊維束の位置決めを行う機構を繊維束とローラーに取り付けた刃とが接触する裁断位置直前に設けることで、安定的な生産を行うことが可能である。

【0029】

位置決めを行う機構としては、例えばローラーガイド、櫛状のガイド、さらには筒状のガイド、ニップローラーなどが挙げられる。ローラー状のガイドを用いれば、繊維束とガイドとの摩擦力を低減することができ、繊維束を常に一定の位置に送り込むことが可能となる。また、同時に裁断する繊維束の数が多く、ローラーガイドを繊維束の数だけ配置することができない場合は、櫛状のガイドを使用するのが便利である。さらに、ストローのような筒状のガイドを使用すれば、繊維束のたるみなどの影響を受けにくくなり、より繊維束を送り込む位置が安定する。位置決めを行う機構の配置としては、裁断位置から近いほうがその効果は大きく、位置決めを行う機構を物理的に配することができる最短距離まで近づけた方が良いが、裁断位置から30cm以内に配置すれば、位置決めの効果は十分に期待できる。さらに好ましくは、20cm以内、より好ましくは15cm以内である。なお、本発明において、刃とその受け部との接触部より手前側(図3における矢印8側)を上流とし、刃とその受け部との接触部より奥側(図3における矢印7側)を下流とする。

【0030】

また、本発明において、繊維束とローラーに取り付けた刃とが接触する裁断位置から位置決めを行う機構までの距離は、繊維束とローラーに取り付けた刃との接触部と、繊維束と位置決めを行う機構との接触部を結ぶ線分の中で、その長さが最も短くなる線分の長さとして算出する。

【0031】

本発明におけるチョップド繊維の製造方法において、繊維束とローラーに取り付けた刃とが接触する裁断位置から50cm以内に繊維束を送り出す駆動機構を備えていることが好ましい。本発明では、前述のように、繊維束は裁断時に一時的に刃とそれに対となる受け部よって把持されるが、その一方で繊維束が把持されていない間に繊維束を一対のローラー間に一定長さだけ送りこむ必要がある。繊維束を送りこむ機構としては幾つか考えられるが、連続生産性を考慮すると、ニップローラーであることが好ましい。また、駆動機構を配置する箇所としては、繊維束を一定箇所、一定方向に供給することを鑑みると、裁断位置に近いほうがその効果が大きく、駆動機構を物理的に配することができる最短距離まで近づけた方が良いが、50cm以内、好ましくは30cm以内に機構を配置すれば十分に効果を期待できる。

【0032】

本発明において、前述の位置決め機構ならびに駆動機構は、それぞれ単独で用いてもその効果を発揮するが、特に両機構を組み合わせることでより安定した生産を行うことができる。また、駆動機構を配置する位置としては、前記位置決め機構よりも上流に配置することが好ましい。特にニップローラーは、それ自身に繊維束の位置決めを行う効果が期待できる。

【0033】

なお、本発明において、繊維束と刃とが接触する裁断位置から繊維束を送り出す駆動機構までの距離は、繊維束と刃との接触部から、繊維束と繊維束を送り出す駆動機構との接触部までを結ぶ線分の中で、その長さが最も短くなる線分の長さとして算出する。

【0034】

本発明では、繊維束が刃と鋭角(2〜30°)をなしながら互いに接触しつつ裁断されることを特徴とする。そのため、前述のように、従来のチョップド繊維の製造方法よりも、裁断時に繊維束がばらばらとなり、繊維が刃から逃げ易く、安定的に裁断を行うことが難しい。そこで、図6に示すように、刃1がそれに対となるローラー3に接触する受け部にのみ摩擦材17が配置されていることが好ましい。このようにすることで、裁断時の繊維の逃げを防止することができる。また、本発明では刃が摩擦材と接触するが、ローラーの回転が妨げられないようにするには、刃と摩擦材が接触するのに伴い、摩擦材がある程度変形することが必要である。しかし、その変形が大きすぎると、繊維束の裁断に必要な刃圧を得ることができない。したがって、摩擦材の候補としては、弾性率が10MPa〜1000MPa程度となる材料が好ましく、例えばスチレン・ブタジェンゴム、天然ゴム、ニトリルゴム 、シリコンゴム 、といった各種ゴムなどが有効である。なお、刃に対となる受け部のみに摩擦材を配置する理由としては、本発明によりチョップド繊維束を製造する場合、繊維束4を送り出す間は、刃1とそれに対となるローラー3の受け部によって繊維束4が把持されていないことが必要とされる。かかる状況において、ローラー3の全域に摩擦材が配置されていれば、繊維束4と摩擦材とが把持されていない間も強く接触し、繊維束を適切な裁断位置まで送り出すことができない可能性があるからである。

【0035】

また、摩擦材を配置する箇所としては、図7に示すように、刃1が取り付けられたローラー2上で、かつ刃に隣接した部位にのみ配置するのも有効である。このようにすることで、裁断時の繊維束の逃げを防止することができる。

【0036】

本発明の強化繊維としては、例えば、アラミド繊維、ポリエチレン繊維、ポリパラフェニレンベンズオキサドール(PBO)繊維などの有機繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、アルミナ繊維、チラノ繊維、玄武岩繊維、セラミックス繊維などの無機繊維、ステンレス繊維やスチール繊維などの金属繊維、その他、ボロン繊維、天然繊維、変性した天然繊維などを繊維として用いた強化繊維などが挙げられる。その中でも特に炭素繊維は、これら強化繊維の中でも軽量であり、しかも比強度および比弾性率において特に優れた性質を有している。さらに耐熱性や耐薬品性にも優れていることから、軽量化が望まれる自動車パネルなどの部材に好適である。

【0037】

さらに、汎用的に用いられる炭素繊維の繊維束のフィラメント数は、他の強化繊維と比べて多いのが一般的である。炭素繊維では、非常に高い温度で時間をかけて熱処理を加えて製造するため、安価に製造しようとすれば、繊維束に含まれるフィラメント数を多くすることが効果的である。例えば、チョップド繊維束として最も多用されているのはガラス繊維であるが、その繊維束のフィラメント数は100〜10,000本のものが一般的である。それに比べ、炭素繊維の繊維束のフィラメント数は10,000〜1,000,000本のものが一般的であり、前述のガラス繊維よりも繊維束のフィラメント数は多い。ここで、繊維束のフィラメント数が多ければ多いほど、チョップド繊維束の端部での応力集中が大きくなり易く、強度が低下し易い。本発明では、チョップド繊維束の形状を平行四辺形とすることで応力集中を緩和できるため、繊維束のフィラメント数が多ければ多いほど、大きな強度向上効果が期待できる。また、マトリックス樹脂の含浸が困難なフィラメント数が多い繊維束においても、容易に含浸させることが出来るため、成形材料を簡易な設備を用いて短時間でかつ確実に製造することが可能とする効果が期待できる。特に強度および含浸性の向上が見込める炭素繊維の本数は、15,000〜500,000本である。さらに低コストで高強度化・易含浸化を図ることができる強化繊維本数は、20,000〜200,000本であるのが良い。

【0038】

さらに、前記繊維束の形状は扁平であることが好ましい。繊維束が扁平でなく、かつ繊維束に含まれる強化繊維の本数が多い場合、狭い領域で多くの強化繊維を裁断することになるため、刃の磨耗も激しくなる。そこで、繊維束の形状を扁平とし、広い範囲で炭素繊維を裁断しようとすれば、刃にかかる負担も軽減でき、刃の磨耗を抑えることが出来る。また、繊維束の形状を扁平とすることにより、チョップド繊維束の厚みも小さくなるため、繊維束短部での応力集中を緩和でき、繊維強化プラスチックとした場合に高い強度を発現することが出来る。なお、繊維束の幅Wと厚みtとの比率(W/t)は10〜1,000とするのがよい。比率(W/t)が10より小さければ、刃にかかる負荷が大きくなり、刃が劣化し易くなる。一方、1,000より大きければ、繊維束の剛性が低下し、ローラーや刃とのわずかな接触で繊維束が折れ曲がったり、繊維束に割れが生じたりするために、安定的に生産を行うことが難しくなる。さらに安定的にチョップド繊維束の生産を行おうとすれば、比率(W/t)が20〜500の範囲であるのがよい。なお、本発明においては、あらかじめ扁平な炭素繊維を用いても良いし、繊維束を裁断する前工程にてガイドローラーやニップローラー、微小振動ローラーなどを用いて炭素繊維の繊維束を扁平に予備開繊してもよい。

【0039】

さらに本発明には、実質的に無撚りである繊維束を用いるのがよい。従来の手法では、繊維束に撚りが含まれていても、チョップド繊維束の形状が大きく変化することはない。しかし、本発明では繊維束の進行方向に対して刃を斜めに当てるため、繊維束に撚りがある場合、得られるチョップド繊維束の形状がいびつとなり易い。繊維強化プラスチックにおいて、このいびつな形状をしたチョップド繊維束がわずかに含まれる程度であれば、力学物性にさほど影響を与えないが、含まれる量が多くなれば物性が低下することも考えられる。得られるチョップド繊維束の形状を揃え、繊維強化プラスチックとした場合の力学物性を安定させようとするには、繊維束は実質的に無撚りであることが好ましい。なお、本発明における“実質的に無撚りである“とは、1mあたりの撚りの回数が2回未満であることを意味する。

【0040】

さらに、強化繊維にサイジング剤が付着されており、サイジング剤が、チョップド繊維束全体の質量を基準として、0.1〜10質量%の範囲内であるのが良い。連続した繊維束を裁断する際、強化繊維がばらばらになることなく、所定の形状に裁断されるためには、強化繊維同士が密着し、ある程度の拘束力を持って、繊維束として一体化していることが重要である。そこで、チョップド繊維束の0.1〜10質量%のサイジング剤を強化繊維に付着させておくことで、飛躍的にチョップド繊維束の製造プロセス性が向上する。また、チョップド繊維束を一体化して成形材料を製造する際の取り扱い性も向上することができる。例えば、引き出した繊維束に、溶媒に溶解または分散させたサイジング剤を0.1〜10質量%の範囲内で付与し、連続した繊維束を裁断した後、加熱して溶媒を乾燥することにより、本発明のチョップド繊維束を得ることが出来る。サイジング剤としては、例えばエポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、ポリアミド樹脂、ウレタン樹脂等やそれらの混合樹脂を用いることができ、これらを水や溶媒等に希釈して強化繊維に接触させて乾燥して付着させることができる。

【0041】

さらに、繊維強化プラスチックにおいてマトリックスを構成するマトリックス樹脂が強化繊維に付着されているのが良い。またマトリックス樹脂の付着量としては、チョップド繊維束全体の質量を基準として、20〜75質量%の範囲内であるのが良い。あらかじめマトリックスを強化繊維に含浸しておけば、チョップド繊維束を製造するに当たり、裁断時に強化繊維がばらばらになることなく、所定の形状に安定して製造することができる。また、チョップド繊維束を一体化して成形材料を製造する際の取り扱い性も向上することができる。

【0042】

かかるチョップド繊維束を用いて繊維強化プラスチックを製造するにあたり、取り扱い性を向上し、プレス成形や真空成形など加圧成形に適した成形材料を製造するため、図9のように本発明のチョップド繊維束の集合体を一体化させ、成形材料とするのがよい。例えば、本発明のチョップド繊維束をシート状のマトリックス樹脂の上に散布した後、別のシート状のマトリックス樹脂で挟み込み、チョップド繊維束とマトリックス樹脂とを一体化し、SMCやスタンパブルシートと呼ばれるような成形材料とするのが良い。また、チョップド繊維束をシート状に散布して一体化しても良い。このとき、前述のようにチョップド繊維束にあらかじめマトリックス樹脂を含浸させておけば、あらためて樹脂を含浸することなく一体化することもできる。一方、チョップド繊維束にマトリックス樹脂が含浸していなくても、チョップド繊維束の集合体からなる成形材料に樹脂を注入するRTM(レジントランスファーモールディング)成形などを実施し、繊維強化プラスチックとしても良い。

【0043】

本発明の成形材料の製造方法は、(a)多数の本発明の製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、(b)前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程とからなる、のが好ましい。ここで成形基体とは、散布されるチョップド繊維束を堆積させる成形材料を形成させるための基体を指す。例えば、繊維強化プラスチックを製造する際に用いられるマトリックス樹脂を含む成形材料の製造に用いる場合には、マトリックス樹脂により形成された樹脂シートや樹脂フィルム、離型フィルム等の支持体の表面にマトリックス樹脂をコーティングした支持体付き樹脂フィルム、などが例として挙げられる。また、マトリックス樹脂を含まない成形材料の製造に用いる場合には、三次元形状を有するマトリックス樹脂が未だ含浸されていないプリフォームを形成するための賦形型(スクリーン)、などが例として挙げられる。

【0044】

本発明の成形材料の製造方法における、前記(a)のチョップド繊維束散布工程において、前記成形基体が平坦面を有し、該平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記平坦面上に前記多数のチョップド繊維束からなるチョップド繊維束シートが形成されるように、前記平坦面上に前記チョップド繊維束が散布され、前記チョップド繊維束集合体形成工程において、前記多数のチョップド繊維束にて形成されたチョップド繊維束シートからなる成形材料が形成されることがより好ましい。

【0045】

前記平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であればよい。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態をいう。

【0046】

本発明の成形材料の製造方法において、前記チョップド繊維束シートが形成された後、該形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記形成されたチョップド繊維束シートにおけるチョップド繊維束の強化繊維の配列方向と異なるように、更に、前記形成されたチョップド繊維束シート上に前記多数のチョップド繊維束からなる別のチョップド繊維束シートが形成されるように、前記形成されたチョップド繊維束シート上に前記チョップド繊維束が散布され、チョップド繊維束シートの積層体からなる成形材料が形成されることがさらに好ましい。前記形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であれば良い。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態を言う。

【0047】

また、本発明の成形材料の製造方法において、前記成形基体上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向がランダムになるように、前記成形基体上に前記チョップド繊維束が散布されてもよい。

【0048】

さらに、本発明の成形材料の製造方法において、前記成形基体が、マトリックス樹脂により形成された樹脂シート、樹脂フィルム、または、離型フィルム等の支持体の表面にマトリックス樹脂をコーティングした支持体付き樹脂フィルムであることが好ましい。

【0049】

本発明の成形材料の製造方法において、前記(a)のチョップド繊維束散布工程が、(a)前記成形基体が三次元形状面を有し、該三次元形状面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、前記三次元形状面上に前記チョップド繊維束を散布して多数のチョップド繊維束からなる第1のチョップド繊維束層を形成する第1の層形成工程、および、(b)前記第1の層形成工程において形成された前記第1のチョップド繊維束層の上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記第1のチョップド繊維束層におけるチョップド繊維束の強化繊維の配列方向とは異なる強化繊維の配列方向となるように、前記第1のチョップド繊維束層の上に前記チョップド繊維束を散布して多数のチョップド繊維束からなる第2のチョップド繊維束層を形成する第2の層形成工程からなっていてもよい。

【0050】

前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向は、実質的に同一であればよい。ここで、各チョップド繊維束の前記強化繊維の配列方向がそれぞれ実質的に同一とは、チョップド繊維束に含まれる各強化繊維の配列方向の平均値を当該チョップド繊維束を代表する強化繊維の代表配列方向として、チョップド繊維束集合体における各チョップド繊維束の各代表配列方向が±10%以内であるチョップド繊維束が、チョップド繊維束集合体における全チョップド繊維束の90%以上である状態を言う。

【0051】

本発明の成形材料の製造方法の他の態様は、(a)多数の本発明のチョップド繊維束を、強化繊維を含む樹脂成形体を製造する際に用いられるマトリックス樹脂により形成された第1の樹脂シートからなる成形基体上に散布するチョップド繊維束散布工程、(b)該チョップド繊維束散布工程において得られた前記多数のチョップド繊維束を有する前記第1の樹脂シートの該多数のチョップド繊維束の上に、前記マトリックス樹脂からなる第2の樹脂シートを積層する樹脂シート積層工程、および、(c)該樹脂シート積層工程において得られた前記多数のチョップド繊維束と前記第1および第2の樹脂シートとからなる積層体を、加圧および/または加熱することにより、前記多数のチョップド繊維束と前記第1および第2の樹脂シートとを一体化し、チョップド繊維束集合体を形成するチョップド繊維束集合体形成工程とからなる。

【0052】

本発明の成形材料の製造方法の更に他の態様は、多数の本発明のチョップド繊維束と熱可塑性樹脂とが混練され、チョップド繊維束と熱可塑性樹脂との混練物を用意する混練工程と、該混練工程により用意された混練物を連続して棒状あるいはシート状に押し出し、棒状あるいはシート状の連続成形物を成形する成形工程と、該成形工程により得られた連続成形物を、その長手方向に間隔をおいて切断し、射出成形用のペレットを形成するペレタイジング工程とからなる。

【0053】

本発明で用いる繊維強化プラスチックのマトリックス樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂、シアネート樹脂などの熱硬化性樹脂や、ポリアミド、ポリアセタール、ポリアクリレート、ポリスルフォン、ABS、ポリエステル、アクリル、ポリブチレンテレフタラート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレン、ポリプロピレン、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、液晶ポリマー、塩ビ、ポリテトラフルオロエチレンなどのフッ素系樹脂、シリコーンなどの熱可塑性樹脂が挙げられる。その中でも熱硬化性樹脂は、架橋構造を取るため、一般的に弾性率が高く、形状安定性に優れている。繊維強化プラスチックとした場合にも高い弾性率を発現でき、寸法安定性の面から信頼性の高い繊維強化プラスチックとすることが出来る。樹脂の粘度を低粘度に調整できるため、チョップド繊維束中に樹脂を容易に含浸することができるため、繊維強化プラスチックを製造するどの過程でもマトリックス樹脂を付与することができる。また、室温でタック性をもたせるよう設計することができるため、成形材料を積層等する際に押し付けるだけで一体化するなど、取り扱い性に優れる。

【0054】

さらに好ましくは熱硬化性樹脂の中でも、エポキシ樹脂や不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、アクリル樹脂等や、それらの混合樹脂がよい。これらの樹脂の常温(25℃)における樹脂粘度としては、1×106Pa・s以下であることが好ましく、この範囲内であれば本発明を満たすタック性およびドレープ性を有する成形材料を得ることができる。

【0055】

また、別の好ましいマトリックス樹脂として挙げられる熱可塑性樹脂は、一般に高い靭性を有することから短繊維強化プラスチックの弱点であるクラック同士の連結を抑制することができ、強度が向上する。特に、衝撃特性を重要視する用途ではマトリックス樹脂に熱可塑性樹脂を用いるのが良い。

【0056】

また、前記成形材料を固化(マトリックス樹脂が熱硬化性樹脂の場合は硬化を意味する。)せしめることにより、繊維強化プラスチックとすることができる。樹脂を固化させることによりはじめて、高い力学強度を発揮し、各種部品として使用することが可能となる。樹脂を固化せしめる方法、すなわち繊維強化プラスチックを成形する方法としては、プレス成形、オートクレーブ成形、RTM成形等が挙げられる。なかでも、生産効率を考慮するとプレス成形が好ましい。また、本発明のチョップド繊維束およびこれを用いた繊維強化プラスチックの用途としては、強度、剛性、軽量性が要求される、自転車用品、ドアやシートフレームなどの自動車部材、ロボットアームなどの機械部品がある。中でも、強度、軽量に加え、複雑な形状の成形追従性が要求されるシートパネルやシートフレーム等の自動車部品に好ましく適用できる。

【実施例】

【0057】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、実施例に記載の発明に限定されるというものではない。

【0058】

<力学特性評価方法>

各実施例に記載の手法で得られた平板状の繊維強化プラスチックより、長さ250±1mm、幅25±0.2mmの引張強度試験片を切り出した。JIS K−7073(1998)に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度、引張弾性率を測定した。なお、本実施例においては、試験機としてインストロン(登録商標)万能試験機4208型を用いた。測定した試験片の数はn=5とし、平均値を引張強度、引張弾性率とした。

【0059】

(実施例1)

本発明のチョップド繊維束の製造方法を用いてSMCシートを作成し、成形を行って平板物性を取得した。

【0060】

実質的に無撚りの未サイジングの炭素繊維の連続な繊維束(強化繊維単糸径7μm、12,000フィラメント、引張強度5.0GPa、引張弾性率240GPa)を、樹脂成分が2.0重量%になるように反応性ウレタン樹脂エマルジョン(第一工業製薬(株)製、スーパーフレックス−R5000)を精製水で希釈したサイジング剤母液に連続的に浸漬させて炭素繊維にサイジング剤を付与し、乾燥張力600g/dtexのもと、150℃のホットローラと200℃の乾燥炉で乾燥し水分を除去した。サイジング剤付着量は、チョップド繊維束全体の質量を基準として1.2重量%であった。また、繊維束の幅Wと厚みtとをそれぞれマイクロメーターにて1m毎に10回測定し、その平均値から繊維束の幅Wと厚みtとの比率(W/t)を求めると、その比率は120であった。さらに、繊維束を1mずつに分断し、その撚りの回数を数えるという作業を10回繰り返し、その平均値を撚りの回数とすると、撚りの回数は0.8回/mであった。

【0061】

この連続な繊維束を、裁断装置を用いて裁断し、チョップド繊維束を得た。ローラーとしては、直径10cmの2つの鉄製のローラーを用いており、片方のローラーには周方向に5mm間隔で回転軸に対して平行に刃を取り付けた。このとき、ローラー表面からの刃の突出量は1.7mmであり、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])は0.06mmであった。また、他方のローラーには、ローラーの周囲を覆うような厚さ3mmのゴム製の摩擦材を配置した。

【0062】

また、繊維束とローラーに取り付けた刃とが接触する裁断位置から5cm手前に位置決めを行う機構としてガイドを取り付け、さらにその20cm手前に駆動機構としてニップローラーを取り付けた。この一対のローラーを回転させつつ、ローラーの間に前述の繊維束を刃となす角12°で挿入し、チョップド繊維束を作製した。裁断中、稀に、繊維束が所定位置まで到達しないまま裁断されることがあり、わずかに所望の形状ではないチョップド繊維束が作製されてしまうことがあったものの、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。

【0063】

こうして得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と12°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で3%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。また、約5kgのチョップド繊維束を裁断したが、切れ残りはなく、安定的にチョップド繊維束を作製することが可能であった。

【0064】

一方、マトリックス樹脂としてビニルエステル樹脂(ダウ・ケミカル(株)製、デラケン790)を100重量部、硬化剤としてtert−ブチルパーオキシベンゾエート(日本油脂(株)製、パーブチルZ)を1重量部、内部離型剤としてステアリン酸亜鉛(堺化学工業(株)製、SZ−2000)を2重量部、増粘剤として酸化マグネシウム(協和化学工業(株)製、MgO#40)を4重量部用いて、それらを十分に混合撹拌し、樹脂ペーストを得た。樹脂ペーストをドクターブレードを用いて、ポリプロピレン製の離型フィルム上に塗布した。その上から、上記チョップド繊維束を単位面積あたりの重量が500g/m2になるよう均一に落下、散布した。さらに、樹脂ペーストを塗布したもう一方のポリプロピレンフィルムとで樹脂ペースト側を内にして挟んだ。炭素繊維のSMCシートに対する体積含有量は40%とした。得られたシートを40℃にて24時間静置することにより、樹脂ペーストを十分に増粘化させて、図9のような成形材料であるSMCシートを得た。この時、チョップド繊維束にマトリックス樹脂ペーストを含浸させる際に、比較例1のものに比べて、容易にかつ約半分の時間で含浸させることが可能であり、良好な含浸性を示した。

【0065】

このSMCシートを250×250mmに切り出し、4層重ねた後、300×300mmのキャビティを有する平板金型上の概中央部に配置(チャージ率にして70%相当)した後、加熱型プレス成形機により、6MPaの加圧のもと、150℃×5分間の条件により硬化せしめ、300×300mmの平板状の繊維強化プラスチックを得た。

【0066】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。繊維強化プラスチックを平らな試験台上に置いただけで成形体が試験台と全面で接触しており、ソリはない、と判断された。繊維強化プラスチックの厚みは2.8mmであった。

【0067】

引張試験の結果によると、引張弾性率は33GPaと非常に高く、また、引張強度に関しても330MPaと高い値が発現した。比較例1と比較しても弾性率で35%以上、強度で2倍以上高い力学特性を発現していた。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図10のようにチョップド繊維束が中央部から端部に向かうにつれ細くなっており、特に切り出し面に並行に走るチョップド繊維束も中央部から端部に向かうにつれ細くなり、繊維本数が減少している様子がわかり、荷重の伝達効率が向上した分、引張強度のみならず、弾性率も向上するという著しい効果が得られたものと推測された。

【0068】

(実施例2)

実施例1と同様の連続な繊維束を裁断してチョップド繊維束を得るにあたり、ローラーに取り付けられた刃の間隔を周方向に12.5mmとし、刃に対して30°の角度で連続な繊維束を挿入した。裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。こうして得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と30°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で2%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。

【0069】

こうして得られたチョップド繊維束を実施例1と同様に成形材料としてSMCシートを作成、成形した。金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。繊維強化プラスチックを平らな試験台上に置いただけで成形体が試験台と全面で接触しており、ソリはない、と判断された。繊維強化プラスチックの厚みは2.8mmであった。

【0070】

次に実施例1と同様に引張試験を実施した。引張弾性率は29GPaと高く、引張強度に関しても250MPaと高い値が発現した。比較例1と比較しても弾性率で20%以上、強度で70%程度高い力学特性を発現していた。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図7のようにチョップド繊維束が中央部から端部に向かうにつれ細くなっており、特に切り出し面に並行に走るチョップド繊維束も中央部から端部に向かうにつれ細くなり、繊維本数が減少している様子がわかり、荷重の伝達効率が向上した分、引張強度のみならず、弾性率も向上するという著しい効果が得られたものと推測された。

【0071】

(実施例3)

位置決めを行う機構としてガイドを設け、繊維束とローラーに取り付けた刃とが接触する裁断位置からガイドまでの距離を30cmとすること以外は、実施例1と同様の装置によりチョップド繊維を作製した。裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。出来上がったチョップド繊維束を観察すると、その形状は若干不揃いではあったが、あるチョップド繊維束の繊維長は、おなじチョップド繊維束内でも20%程度のばらつきであり、成形材料としては良好に適用可能であった。

【0072】

(実施例4)

刃とその受けローラーとの接触部からガイドまでの距離を50cmとすること以外は、実施例1と同様の装置によりチョップド繊維を作製した。裁断中、繊維束が刃を避ける方向に移動したり、また一方で強化繊維自身の弾性により元の挿入位置に戻ったりと、繊維束の挿入位置が若干ばらついた。出来上がったチョップド繊維束を観察すると、その形状は若干不揃いではあったが、あるチョップド繊維束の繊維長は、おなじチョップド繊維束内でも50%程度のばらつきが生じていたが、繊維束の繊維配向方向と30°以内の角度に裁断されており、成形材料として良好に適用可能であった。

【0073】

(実施例5)

繊維束のフィラメント数を24,000本とする以外は、実施例1と同様にして、SMCシートを作成し、成形を行って平板物性を取得した。このとき、実施例1同様に繊維束の幅Wと厚みtとの比率(W/t)を求めると、その比率は300であった。

【0074】

得られた繊維強化プラスチックは、ソリもなく、良好な表面品位であった。また、引張試験の結果によると、引張弾性率は30GPaと非常に高く、また、引張強度に関しても270MPaと高い値が発現し、比較例4と比べて2.5倍の高強度化を実現できた。この強度向上率は、フィラメント数が12,000本の場合(実施例1、比較例1)よりも大きく、フィラメント数が多ければ多いほど、本発明の効果が大きいことが確認できた。

【0075】

(実施例6)

繊維束の幅Wと厚みtとの比率(W/t)が7である繊維束を用いる以外は、実施例2と同様にして、チョップド繊維束を作製した。

【0076】

約3kgのチョップド繊維束を裁断したあたりから、繊維が切れておらず、チョップド繊維束同士が連結しているものが一部観察された。また、裁断後の刃の表面を観察すると、一部に刃先が欠けている箇所が確認できた。繊維束の幅Wと厚みtとの比率(W/t)が小さくても本発明を実施することはできるが、刃の耐久性などを鑑みると、もう少し比率(W/t)が大きな繊維束を裁断するほうがよいと考えられた。また力学物性に関しては、引張弾性率は28GPa、引張強度は220MPaと、比較例1と比べるとはるかに優れた値を示すが、実施例2よりはやや劣っていた。繊維束の幅Wと厚みtとの比率(W/t)が小さい場合であっても本発明の効果は確認できるが、より比率の大きい繊維束を用いるほうが、繊維束端部での応力集中を軽減でき、さらに高強度となるものと考えられた。

【0077】

(実施例7)

刃の配置間隔を16.2mmとする以外は、実施例1と同様にして、チョップド繊維束を製造した。このとき、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])は0.63mmであった。

【0078】

裁断中、繊維束の糸道は安定しており、ほぼ同じ角度で繊維束は裁断された。得られたチョップド繊維束は、チョップド繊維束の端部がチョップド繊維束の繊維配向方向と12°の角度で直線状の形態を有しており、強化繊維の繊維長はおなじチョップド繊維束内で2%程度のばらつきはあるものの、25mmであった。また、作製されたチョップド繊維束の形状は、いずれも平行四辺状であり、ほぼ同等の形状をしていた。また、実施例1では、稀に繊維束が所定位置まで到達しないまま裁断されることがあったが、本実施例においては、そのような現象は確認されなかった。前記隙間の最大値R(1−cos[Θ/2])を0.5mm以上とすることにより、刃と繊維束との間に生じる摩擦の影響が小さくなったために、より安定的に繊維束を裁断することができたものと考えられた。

【0079】

(比較例1)

従来技術である90°方向に裁断したチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0080】

使用する繊維束は実施例1と同様とし、裁断に用いる装置もローラーに取り付けられた刃の間隔を周方向に25mmとする以外は実施例1に記述した装置と同様の装置を用い、刃に対して90°の角度で連続な繊維束を挿入した。こうして得られたチョップド繊維束は強化繊維の繊維長が25mmでチョップド繊維束の端部がチョップド繊維束の繊維配向方向と90°の角度で直線状の形態を有していた。

【0081】

実施例1と同様にSMCシートを作成し、成形を行った。

【0082】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。

【0083】

引張試験の結果によると、引張弾性率は24GPa、引張強度は150MPaであった。また、得られた繊維強化プラスチックを切り出し、切り出し面を観察すると、図11のように切り出し面に並行に走るチョップド繊維束を観察すると、端部11で厚み方向に垂直に切れており、端部11の先に樹脂溜り21が発生していた。この樹脂溜り21のいくつかにはボイドが発生していた。

【0084】

(比較例2)

比較例1よりも繊維長が長く、実施例1と同等レベルのさし渡し長さL=50mmを有するチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0085】

実施例1と同様な連続な繊維束を用い、ローラーに取り付けられた刃の間隔を周方向に50mmとし、ロータリーカッターの周方向に50mm間隔で刃を設け、刃に対して90°の角度で連続な繊維束を挿入した。こうして得られたチョップド繊維束は強化繊維の繊維長が50mmでチョップド繊維束の端部がチョップド繊維束の繊維配向方向と90°の角度で直線状の形態を有していた。

【0086】

実施例1と同様にSMCシートを作成し、成形を行った。

【0087】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。また、引張試験の結果によると、引張弾性率は26GPa、引張強度は160MPaであり、ほぼ比較例1と同等の力学特性であった。従来のSMCでは繊維長を大きくしても力学特性の向上にほとんど寄与しないことが分かった。

【0088】

(比較例3)

45°方向に裁断したチョップド繊維束を用いたSMCの力学特性を取得し、比較例とする。

【0089】

実施例1と同様な連続な繊維束を用い、はさみで繊維に対して45°の角度で直線状に裁断した。このチョップド繊維束を用いて、実施例1と同様にSMCシートを作成し、成形を行った。

【0090】

金型キャビティ内に繊維強化プラスチックが充填されており、成形材料の流動性は良好であった。ソリはなく、繊維強化プラスチックの厚みは2.8mmであった。また、引張試験の結果によると、引張弾性率は25GPa、引張強度は200MPaであった。比較例1と比較すると、強度は高いものの、著しい向上は見られない。また、弾性率においてはほとんど向上が見られなかった。

【0091】

(比較例4)

炭素繊維束のフィラメント数を24,000本とする以外は、比較例1と同様にしてSMCシートを作成し、成形を行って平板物性を取得した。

【0092】

引張試験の結果によると、引張弾性率は22GPa、引張強度は110MPaであり、比較例1よりも低強度となった。フィラメント数が増えたことにより、繊維束端部での応力集中が激しくなり、強度が低下したものと考えられた。

【図面の簡単な説明】

【0093】

【図1】従来のチョップド繊維束の製造方法の一例を示す斜視図である。

【図2】従来のチョップド繊維束の一例を示す平面図である。

【図3】本発明のチョップド繊維束の製造方法の一例を示す斜視図である。

【図4】本発明のチョップド繊維束の製造過程の一例を示す平面図である。

【図5】本発明のチョップド繊維束の製造過程の一例を示す斜視図である。

【図6】本発明のローラーの一例を示す平面図である。

【図7】本発明のローラーの一例を示す平面図である。

【図8】本発明のチョップド繊維束の一例を示す平面図である。

【図9】本発明のチョップド繊維束を用いたSMCシートの一例を示す平面図である。

【図10】本発明の繊維強化プラスチックの一例を示す断面図である。

【図11】従来の繊維強化プラスチックの一例を示す断面図である。

【図12】本発明のチョップド繊維束の製造過程の一例を示す平面図である。

【符号の説明】

【0094】

1:刃

2:刃が取り付けられたローラー

3:刃が取り付けられたローラー2の対となるローラー

4:繊維束

5:従来のチョップド繊維束

6:刃1の刃先の稜線方向

7:下流方向

8:上流方向

9:繊維配向方向

10:強化繊維

11:強化繊維の端部の集合体

12:本発明のチョップド繊維束

13:繊維束と接触している刃の刃先の稜線方向と繊維束の繊維配向方向とのなす角

14:繊維束の進行方向

15:ローラー3と接触している刃の刃先をローラー3に投影した線

16:ローラー3には接触していない刃の刃先をローラー3に投影した線

17:摩擦材

18:さし渡し長さ

19:繊維直交方向とチョップド繊維束の端部とのなす角

20:チョップド繊維束の切り出し断面

21:樹脂溜まり

22:隙間

【特許請求の範囲】

【請求項1】

実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を裁断するに際し、前記ローラーに取り付けた刃と、前記繊維束の繊維配向方向とのなす角を2〜30°の範囲で前記繊維束を供給し、前記繊維束を前記ローラーに取り付けた刃と接触させて、前記繊維束を、該繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する、チョップド繊維束の製造方法。

【請求項2】

前記ローラーに取り付けた刃と前記繊維束の繊維配向方向とのなす角を実質的に一定とすることで、前記強化繊維の繊維長を実質的に一定とする、請求項1に記載のチョップド繊維束の製造方法。

【請求項3】

前記刃を配列して取り付けたローラーにおいて、該ローラーの最大半径をR、該ローラー上であって互いに隣接する刃同士の配置間隔を角度Θとしたとき、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])を0.5〜10mmとする、請求項1または2に記載のチョップド繊維束の製造方法。

【請求項4】

前記繊維束が10,000〜1,000,000本の炭素繊維からなる、請求項1〜3のいずれかに記載のチョップド繊維の製造方法。

【請求項5】

前記繊維束の幅Wと厚みtとの比率(W/t)が10〜1,000の範囲内である、請求項1〜4に記載のチョップド繊維束の製造方法。

【請求項6】

前記繊維束が実質的に無撚りである、請求項1〜5に記載のチョップド繊維束の製造方法。

【請求項7】

前記強化繊維にサイジング剤が付着されており、サイジング剤が、チョップド繊維束全体の質量を基準として、0.1〜10質量%の範囲内である、請求項1〜6に記載のチョップド繊維束の製造方法。

【請求項8】

前記繊維束と前記ローラーに取り付けた刃とが接触する裁断位置から上流方向の30cm以内に該繊維束の位置決めを行う機構を備えている、請求項1〜7のいずれかに記載のチョップド繊維の製造方法。

【請求項9】

前記繊維束と前記ローラーに取り付けた刃とが接触する裁断位置から上流方向の50cm以内に該繊維束を送り出す駆動機構を備えている、請求項1〜8のいずれかに記載のチョップド繊維の製造方法。

【請求項10】

前記駆動機構がニップローラーである、請求項9に記載のチョップド繊維の製造方法。

【請求項11】

前記ローラーの受け部にのみ摩擦材が配置された、請求項1〜10のいずれかに記載のチョップド繊維束の製造方法。

【請求項12】

前記ローラーに取り付けた刃が配置されたローラー上であり、かつ、前記ローラーに取り付けた刃に隣接した部位にのみ摩擦材が配置された、請求項1〜11のいずれかに記載のチョップド繊維束の製造方法。

【請求項13】

請求項1〜12のいずれかに記載の製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程、とからなる、成形材料の製造方法。

【請求項14】

前記チョップド繊維束散布工程において、前記成形基体が平坦面を有し、該平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記平坦面上に前記多数のチョップド繊維束からなるチョップド繊維束シートが形成されるように、前記平坦面上に前記チョップド繊維束が散布され、前記チョップド繊維束集合体形成工程において、前記多数のチョップド繊維束にて形成されたチョップド繊維束シートからなる成形材料が形成される、請求項13に記載の成形材料の製造方法。

【請求項15】

前記チョップド繊維束シートが形成された後、該形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記形成されたチョップド繊維束シートにおけるチョップド繊維束の強化繊維の配列方向と異なるように、更に、前記形成されたチョップド繊維束シート上に前記多数のチョップド繊維束からなる別のチョップド繊維束シートが形成されるように、前記形成されたチョップド繊維束シート上に前記チョップド繊維束が散布され、チョップド繊維束シートの積層体からなる成形材料が形成される、請求項13に記載の成形材料の製造方法。

【請求項16】

前記成形基体上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向がランダムになるように、前記成形基体上に前記チョップド繊維束が散布される、請求項13に記載の成形材料の製造方法。

【請求項17】

前記成形基体が、強化繊維を含む樹脂成形体を製造する際に用いられるマトリックス樹脂により形成された樹脂シートである、請求項13〜15のいずれかに記載の成形材料の製造方法。

【請求項18】

少なくとも、請求項1〜12に記載の方法で製造されたチョップド繊維束が用いられて一体化された成形材料。

【請求項19】

熱硬化性樹脂からなるマトリックス樹脂が含まれている、請求項18に記載の成形材料。

【請求項20】

少なくとも、請求項18または19に記載の成形材料が用いられて成形された繊維強化プラスチック。

【請求項1】

実質的に一方向に強化繊維が引き揃えられた繊維束を裁断して、チョップド繊維束を得る、チョップド繊維束の製造方法であって、少なくとも一方のローラーが、該ローラーの回転軸平行方向であり、かつ、該ローラーの周方向に刃を等間隔に配列して取り付けたローラーである一対のローラーの間に、前記繊維束を連続的に供給し、前記ローラーに取り付けた刃と、前記ローラーの他方のローラーの受け部とを接触させて前記繊維束を裁断するに際し、前記ローラーに取り付けた刃と、前記繊維束の繊維配向方向とのなす角を2〜30°の範囲で前記繊維束を供給し、前記繊維束を前記ローラーに取り付けた刃と接触させて、前記繊維束を、該繊維束を構成する強化繊維の繊維長が5〜100mmとなるように裁断する、チョップド繊維束の製造方法。

【請求項2】

前記ローラーに取り付けた刃と前記繊維束の繊維配向方向とのなす角を実質的に一定とすることで、前記強化繊維の繊維長を実質的に一定とする、請求項1に記載のチョップド繊維束の製造方法。

【請求項3】

前記刃を配列して取り付けたローラーにおいて、該ローラーの最大半径をR、該ローラー上であって互いに隣接する刃同士の配置間隔を角度Θとしたとき、前記ローラーに取り付けた刃と受けローラーとの隙間の最大値R(1−cos[Θ/2])を0.5〜10mmとする、請求項1または2に記載のチョップド繊維束の製造方法。

【請求項4】

前記繊維束が10,000〜1,000,000本の炭素繊維からなる、請求項1〜3のいずれかに記載のチョップド繊維の製造方法。

【請求項5】

前記繊維束の幅Wと厚みtとの比率(W/t)が10〜1,000の範囲内である、請求項1〜4に記載のチョップド繊維束の製造方法。

【請求項6】

前記繊維束が実質的に無撚りである、請求項1〜5に記載のチョップド繊維束の製造方法。

【請求項7】

前記強化繊維にサイジング剤が付着されており、サイジング剤が、チョップド繊維束全体の質量を基準として、0.1〜10質量%の範囲内である、請求項1〜6に記載のチョップド繊維束の製造方法。

【請求項8】

前記繊維束と前記ローラーに取り付けた刃とが接触する裁断位置から上流方向の30cm以内に該繊維束の位置決めを行う機構を備えている、請求項1〜7のいずれかに記載のチョップド繊維の製造方法。

【請求項9】

前記繊維束と前記ローラーに取り付けた刃とが接触する裁断位置から上流方向の50cm以内に該繊維束を送り出す駆動機構を備えている、請求項1〜8のいずれかに記載のチョップド繊維の製造方法。

【請求項10】

前記駆動機構がニップローラーである、請求項9に記載のチョップド繊維の製造方法。

【請求項11】

前記ローラーの受け部にのみ摩擦材が配置された、請求項1〜10のいずれかに記載のチョップド繊維束の製造方法。

【請求項12】

前記ローラーに取り付けた刃が配置されたローラー上であり、かつ、前記ローラーに取り付けた刃に隣接した部位にのみ摩擦材が配置された、請求項1〜11のいずれかに記載のチョップド繊維束の製造方法。

【請求項13】

請求項1〜12のいずれかに記載の製造方法により得られたチョップド繊維束を、成形基体上に、前記多数のチョップド繊維束が一層あるいは複数層堆積するように散布するチョップド繊維束散布工程、および、前記成形基体上に散布された多数のチョップド繊維束を、互いに接合させることにより一体化し、チョップド繊維束集合体からなる成形材料を形成するチョップド繊維束集合体形成工程、とからなる、成形材料の製造方法。

【請求項14】

前記チョップド繊維束散布工程において、前記成形基体が平坦面を有し、該平坦面上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記平坦面上に前記多数のチョップド繊維束からなるチョップド繊維束シートが形成されるように、前記平坦面上に前記チョップド繊維束が散布され、前記チョップド繊維束集合体形成工程において、前記多数のチョップド繊維束にて形成されたチョップド繊維束シートからなる成形材料が形成される、請求項13に記載の成形材料の製造方法。

【請求項15】

前記チョップド繊維束シートが形成された後、該形成されたチョップド繊維束シート上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向が同一となるように、かつ、前記形成されたチョップド繊維束シートにおけるチョップド繊維束の強化繊維の配列方向と異なるように、更に、前記形成されたチョップド繊維束シート上に前記多数のチョップド繊維束からなる別のチョップド繊維束シートが形成されるように、前記形成されたチョップド繊維束シート上に前記チョップド繊維束が散布され、チョップド繊維束シートの積層体からなる成形材料が形成される、請求項13に記載の成形材料の製造方法。

【請求項16】

前記成形基体上における前記多数のチョップド繊維束のそれぞれの強化繊維の配列方向がランダムになるように、前記成形基体上に前記チョップド繊維束が散布される、請求項13に記載の成形材料の製造方法。

【請求項17】

前記成形基体が、強化繊維を含む樹脂成形体を製造する際に用いられるマトリックス樹脂により形成された樹脂シートである、請求項13〜15のいずれかに記載の成形材料の製造方法。

【請求項18】

少なくとも、請求項1〜12に記載の方法で製造されたチョップド繊維束が用いられて一体化された成形材料。

【請求項19】

熱硬化性樹脂からなるマトリックス樹脂が含まれている、請求項18に記載の成形材料。

【請求項20】

少なくとも、請求項18または19に記載の成形材料が用いられて成形された繊維強化プラスチック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−114612(P2009−114612A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2008−260395(P2008−260395)

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]