干渉フィルターの製造方法

【課題】製造効率性の低下を抑え、かつ反射膜の劣化を防止可能な干渉フィルターの製造方法を提供する。

【解決手段】波長可変干渉フィルター5の製造方法は、固定基板51に固定反射膜54と第一接合膜531とを成膜して、固定基板51を形成する第一基板形成工程と、可動基板52に可動反射膜55と、第二接合膜532とを成膜して、可動基板52を形成する第二基板形成工程と、第一接合膜531及び第二接合膜532を接合することで、固定基板51及び可動基板52を接合する接合工程と、を備え、第一接合膜531及び第二接合膜532は、シロキサンを含有し、接合工程は、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理またはArプラズマ処理を行って表面を活性化させた後、これらの第一接合膜531及び第二接合膜532をシロキサン結合により接合する。

【解決手段】波長可変干渉フィルター5の製造方法は、固定基板51に固定反射膜54と第一接合膜531とを成膜して、固定基板51を形成する第一基板形成工程と、可動基板52に可動反射膜55と、第二接合膜532とを成膜して、可動基板52を形成する第二基板形成工程と、第一接合膜531及び第二接合膜532を接合することで、固定基板51及び可動基板52を接合する接合工程と、を備え、第一接合膜531及び第二接合膜532は、シロキサンを含有し、接合工程は、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理またはArプラズマ処理を行って表面を活性化させた後、これらの第一接合膜531及び第二接合膜532をシロキサン結合により接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、干渉フィルターの製造方法に関する。

【背景技術】

【0002】

従来、一対の基板の互いに対向する面に、それぞれ反射膜を所定のギャップを介して対向配置した干渉フィルターが知られている(例えば、特許文献1参照)。

【0003】

特許文献1に記載の光学デバイス(干渉フィルター)は、第1の光反射部(反射膜)を備える第1の基体(基板)と、第2の光反射部(反射膜)を備える第2の基体(基板)とを、接合膜により接合させた構成が採られている。この接合膜は、シロキサン結合を含み、ランダムな原子構造を有するSi骨格と、Si骨格に結合する脱離基と、を含む。そして、接合膜に対してエネルギーを付与して活性化させることで、接合部による基体同士の接合が可能となる。ここで、接合膜にエネルギーを付与する方法として、紫外線やレーザー光等のエネルギー線を照射する方法、接合膜を加熱する方法、プラズマやオゾンガスに曝す方法などが挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−134027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1に記載のように、接合膜に対して紫外線やレーザー光等のエネルギー線を照射してエネルギーを付与する場合、当該エネルギー線が反射膜に照射されることで、反射膜が劣化したり、エネルギー線の照射により発生したガスにより反射膜が劣化(例えばオゾンガスの発生による反射膜の酸化等)したりすることがある。また、加熱により接合部にエネルギーを付与する場合でも、熱により反射膜が酸化する等、劣化することが考えられる。また、接合膜をO2プラズマ処理したり、オゾンガスに曝したりする場合も、反射膜が酸化により劣化するおそれがある。

このように、反射膜が劣化してしまうと、波長可変干渉フィルターの分解能が低下してしまう。このため、従来、反射膜に別途保護膜を設けたり、マスク層を形成した後にエネルギー付与を行ったりして、反射膜の劣化を防止していたが、製造効率性が低下するという課題があった。

【0006】

本発明では、製造効率性の低下がなく、かつ反射膜の劣化を防止可能な干渉フィルターの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の干渉フィルターの製造方法は、第一反射膜が設けられる第一基板と、前記第一反射膜と所定の大きさのギャップを介して対向する第二反射膜が設けられ、前記第一基板に接合される第二基板とを備えた干渉フィルターの製造方法であって、前記第一基板に、前記第一反射膜、及び第一接合膜を成膜する第一成膜工程と、前記第二基板に、前記第二反射膜、及び第二接合膜を成膜する第二成膜工程と、前記第一接合膜及び前記第二接合膜に対してN2プラズマ処理またはArプラズマ処理を行って前記第一接合膜及び前記第二接合膜を活性化させる活性化工程と、前記活性化工程にて活性化された前記第一接合膜、及び前記活性化工程にて活性化された前記第二接合膜を接合することで、前記第一基板及び前記第二基板を接合する接合工程と、を備えることを特徴とする。

ここで、本発明における第一接合膜及び第二接合膜の接合は、表面活性化接合であり、第一接合膜及び第二接合膜の膜表面を活性化させることで、未結合手を形成して、未結合手同士を結合させることで接合させる。このような表面活性化接合を実施するために、第一接合膜及び第二接合膜としては、例えば、シロキサンを含有する重合膜等を用いることができる。シロキサンを含有する接合膜では、活性化エネルギーの付与により表面が活性化されると、「Si−O−」等の未結合手を形成することができ、未結合手同士を結合させることで強固に接合させることが可能となる。

【0008】

本発明では、接合工程において、第一接合膜及び前記第二接合膜に対して活性化エネルギーを付与する際に、N2プラズマ処理又はArプラズマ処理を実施する。N2やArは、不活性ガスであり反応性が乏しいため、第一反射膜及び第二反射膜に活性化エネルギーを付与する際に、第一反射膜及び第二反射膜が周囲のN2やArと反応することがない。したがって、プラズマ処理時における第一反射膜や第二反射膜の劣化を防止ことができる。したがって、反射膜の酸化等による光学特性の劣化がなく、高分解能の干渉フィルターを製造することができる。また、プラズマ処理時に、第一反射膜や第二反射膜を保護するための保護膜やマスク層を形成する必要がなく、そのままプラズマ処理を実施することが可能であるため、製造効率性を向上させることができる。

【0009】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対して紫外線照射処理を実施することが好ましい。

本発明では、第一接合膜及び第二接合膜を貼り合せた後、紫外線照射処理を実施することで、第一接合膜及び第二接合膜の接合強度をさらに高めることができる。また、この際、不活性ガス雰囲気中又は真空中で紫外線照射処理を実施するため、第一反射膜や第二反射膜が周囲の気体と反応して劣化することがない。

【0010】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一反射膜及び前記第二反射膜に対して入射する光を遮光する遮光マスクを用い、前記第一反射膜及び前記第二反射膜への光の入射が遮光された状態で前記紫外線照射処理を実施することが好ましい。

本発明では、上述した紫外線照射処理において、遮光マスクを用いて、第一反射膜及び第二反射膜への紫外線の入射を防止する。これにより、第一反射膜及び第二反射膜の紫外線照射による変質等による劣化を防止できる。

【0011】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対してアニール処理を実施することが好ましい。

本発明では、第一接合膜及び第二接合膜に対してアニール処理を実施することで、第一接合膜及び第二接合膜の接合を強固にすることができる。また、上述した紫外線照射処理の後にアニール処理を行ってもよく、この場合、更に接合強度を高めることができる。

そして、本発明では、不活性ガス雰囲気中又は真空中でアニール処理を実施するため、アニール処理時の熱により、第一反射膜及び第二反射膜が周囲の気体と反応する不都合を回避でき、各反射膜の劣化を防止できる。

【0012】

本発明の干渉フィルターの製造方法では、前記活性化工程では、前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第一基板を見た第一基板平面視において、前記第一反射膜と重なる領域を覆い、かつ前記第一接合膜と重なる領域が開口する第一メタルマスクを用いて、前記第一接合膜を活性化し、前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第二基板を見た第二基板平面視において、前記第二反射膜と重なる領域を覆い、かつ前記第二接合膜と重なる領域が開口する第二メタルマスクを用いて、前記第二接合膜を活性化することが好ましい。

【0013】

本発明では、活性化工程において、第一反射膜と重なる領域を覆い、かつ第一接合膜に重なる領域が開口する第一メタルマスクを用いてプラズマ処理が実施される。第二基板に対しても同様に、第二反射膜と重なる領域を覆い、かつ第二接合膜に重なる領域が開口する第二メタルマスクを用いてプラズマ処理が実施される。このため、第一接合膜及び第二接合膜が直接プラズマに曝されることで、第一接合膜及び第二接合膜の活性化処理が好適に進行する。一方、第一反射膜及び第二反射膜は、プラズマに直接曝されることがなく、第一反射膜及び第二反射膜のプラズマによる変質、劣化を防止できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る一実施形態の干渉フィルターを備えた測色装置の概略構成を示すブロック図。

【図2】本実施形態の干渉フィルターの概略構成を示す平面図。

【図3】本実施形態の干渉フィルターの概略構成を示す断面図。

【図4】本実施形態の第一基板形成工程を示す図。

【図5】本実施形態の第二基板形成工程を示す図。

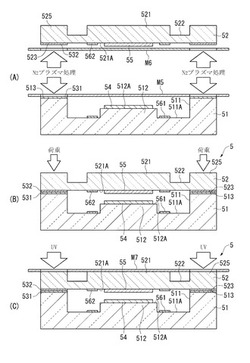

【図6】本実施形態のフィルター形成工程を示す図。

【図7】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた光学フィルターデバイスの概略構成を示す断面図。

【図8】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えたガス検出装置を示す概略図。

【図9】図7のガス検出装置の制御系の構成を示すブロック図。

【図10】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた食物分析装置の概略構成を示す図。

【図11】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた分光カメラの概略構成を示す模式図。

【発明を実施するための形態】

【0015】

以下、本発明に係る一実施形態を図面に基づいて説明する。

〔1.測色装置の概略構成〕

図1は、本実施形態の測色装置1の概略構成を示すブロック図である。

測色装置1は、発明の干渉フィルターの製造方法により製造された波長可変干渉フィルター(干渉フィルター)を備えた電子機器である。この測色装置1は、図1に示すように、検査対象Aに光を射出する光源装置2と、測色センサー3と、測色装置1の全体動作を制御する制御装置4とを備える。そして、この測色装置1は、光源装置2から射出される光を検査対象Aにて反射させ、反射された検査対象光を測色センサー3にて受光し、測色センサー3から出力される検出信号に基づいて、検査対象光の色度、すなわち検査対象Aの色を分析して測定する装置である。

【0016】

〔2.光源装置の構成〕

光源装置2は、光源21、複数のレンズ22(図1には1つのみ記載)を備え、検査対象Aに対して白色光を射出する。また、複数のレンズ22には、コリメーターレンズが含まれてもよく、この場合、光源装置2は、光源21から射出された白色光をコリメーターレンズにより平行光とし、図示しない投射レンズから検査対象Aに向かって射出する。なお、本実施形態では、光源装置2を備える測色装置1を例示するが、例えば検査対象Aが液晶パネルなどの発光部材である場合、光源装置2が設けられない構成としてもよい。

【0017】

〔3.測色センサーの構成〕

測色センサー3は、本発明の干渉フィルターの製造方法により製造された波長可変干渉フィルター5を備えた光学モジュールである。この測色センサー3は、図1に示すように、波長可変干渉フィルター5と、波長可変干渉フィルター5を透過する光を受光する検出部31と、波長可変干渉フィルター5で透過させる光の波長を可変する電圧制御部32とを備える。また、測色センサー3は、波長可変干渉フィルター5に対向する位置に、検査対象Aで反射された反射光(検査対象光)を、内部に導光する図示しない入射光学レンズを備えている。そして、この測色センサー3は、波長可変干渉フィルター5により、入射光学レンズから入射した検査対象光のうち、所定波長の光を分光し、分光した光を検出部31にて受光する。

検出部31は、複数の光電交換素子により構成されており、受光量に応じた電気信号を生成する。そして、検出部31は、制御装置4に接続されており、生成した電気信号を受光信号として制御装置4に出力する。

【0018】

(3−1.波長可変干渉フィルターの構成)

図2は、波長可変干渉フィルター5の概略構成を示す平面図であり、図3は、波長可変干渉フィルター5の概略構成を示す断面図である。

波長可変干渉フィルター5は、本発明の干渉フィルターの製造方法により製造される。なお、干渉フィルターの製造方法については後述する。

この波長可変干渉フィルター5は、図2に示すように、例えば平面正方形状の板状の光学部材である。この波長可変干渉フィルター5は、図3に示すように、本発明の第一基板である固定基板51、および本発明の第二基板である可動基板52を備えている。これらの固定基板51及び可動基板52は、それぞれ例えば、ソーダガラス、結晶性ガラス、石英ガラス、鉛ガラス、カリウムガラス、ホウケイ酸ガラス、無アルカリガラスなどの各種ガラスや、水晶などにより形成されている。そして、これらの固定基板51及び可動基板52は、固定基板51の第一接合部513及び可動基板の第二接合部523が、例えばシロキサンを主成分とするプラズマ重合膜などにより構成された接合膜53(第一接合膜531及び第二接合膜532)により接合されることで、一体的に構成されている。

【0019】

固定基板51には、本発明の第一反射膜を構成する固定反射膜54が設けられ、可動基板52には、本発明の第二反射膜を構成する可動反射膜55が設けられている。これらの固定反射膜54および可動反射膜55は、反射膜間ギャップG1を介して対向配置されている。そして、波長可変干渉フィルター5には、この反射膜間ギャップG1を調整するのに用いられる静電アクチュエーター56が設けられている。この静電アクチュエーター56は、固定基板51に設けられた固定電極561と、可動基板52に設けられた可動電極562とにより構成されている。これらの固定電極561,可動電極562は、電極間ギャップG2(G2>G1)を介して対向する。ここで、これらの電極561,562は、それぞれ固定基板51及び可動基板52の基板表面に直接設けられる構成であってもよく、他の膜部材を介して設けられる構成であってもよい。

また、波長可変干渉フィルター5を固定基板51(可動基板52)の基板厚み方向から見た図2に示すようなフィルター平面視において、固定基板51及び可動基板52の平面中心点Oは、固定反射膜54及び可動反射膜55の中心点と一致し、かつ後述する可動部521の中心点と一致する。

なお、以降の説明に当たり、固定基板51または可動基板52の基板厚み方向から見た平面視、つまり、固定基板51、接合膜53、及び可動基板52の積層方向から波長可変干渉フィルター5を見た平面視を、フィルター平面視と称する。

【0020】

(3−1−1.固定基板の構成)

固定基板51は、厚みが例えば500μmに形成されたガラス基材を加工することで形成される。具体的には、図3に示すように、固定基板51には、エッチングにより電極配置溝511および反射膜設置部512が形成されている。この固定基板51は、可動基板52に対して厚み寸法が大きく形成されており、固定電極561および可動電極562間に電圧を印加した際の静電引力や、固定電極561の内部応力による固定基板51の撓みはない。

また、固定基板51の頂点C1(図2参照)には、切欠部514が形成されており、波長可変干渉フィルター5の固定基板51側に、後述する可動電極パッド564Pが露出する。

【0021】

電極配置溝511は、フィルター平面視で、固定基板51の平面中心点Oを中心とした環状に形成されている。反射膜設置部512は、前記平面視において、電極配置溝511の中心部から可動基板52側に突出して形成される。ここで、電極配置溝511の溝底面は、固定電極561が配置される電極設置面511Aとなる。また、反射膜設置部512の突出先端面は、反射膜設置面512Aとなる。

また、固定基板51には、電極配置溝511から、固定基板51の外周縁の頂点C1,頂点C2に向かって延出する電極引出溝511B(図2参照)が設けられている。

【0022】

電極配置溝511の電極設置面511Aには、固定電極561が設けられている。この固定電極561は、電極設置面511Aのうち、後述する可動部521の可動電極562に対向する領域に設けられている。また、固定電極561上に、固定電極561及び可動電極562の間の絶縁性を確保するための絶縁膜が積層される構成としてもよい。

そして、固定基板51には、固定電極561の外周縁から、頂点C2方向に延出する固定引出電極563が設けられている。これらの固定引出電極563の延出先端部(固定基板51の頂点C2に位置する部分)は、電圧制御部32に接続される固定電極パッド563Pを構成する。

なお、本実施形態では、電極設置面511Aに1つの固定電極561が設けられる構成を示すが、例えば、平面中心点Oを中心とした同心円となる2つの電極が設けられる構成(二重電極構成)などとしてもよい。

【0023】

反射膜設置部512は、上述したように、電極配置溝511と同軸上で、電極配置溝511よりも小さい径寸法となる略円柱状に形成され、当該反射膜設置部512の可動基板52に対向する反射膜設置面512Aを備えている。

この反射膜設置部512には、図3に示すように、固定反射膜54が設置されている。この固定反射膜54としては、例えばAg等の金属膜や、Ag合金等の合金膜を用いることができる。また、例えば高屈折層をTiO2、低屈折層をSiO2とした誘電体多層膜を用いてもよい。さらに、誘電体多層膜上に金属膜(又は合金膜)を積層した反射膜や、金属膜(又は合金膜)上に誘電体多層膜を積層した反射膜、単層の屈折層(TiO2やSiO2等)と金属膜(又は合金膜)とを積層した反射膜などを用いてもよい。

【0024】

また、固定基板51の光入射面(固定反射膜54が設けられない面)には、固定反射膜54に対応する位置に反射防止膜を形成してもよい。この反射防止膜は、低屈折率膜および高屈折率膜を交互に積層することで形成することができ、固定基板51の表面での可視光の反射率を低下させ、透過率を増大させる。

【0025】

そして、固定基板51の可動基板52に対向する面のうち、エッチングにより、電極配置溝511、反射膜設置部512、及び電極引出溝511Bが形成されない面は、第一接合部513を構成する。この第一接合部513には、第一接合膜531が設けられ、この第一接合膜531が、可動基板52に設けられた第二接合膜532に接合されることで、上述したように、固定基板51及び可動基板52が接合される。

【0026】

(3−1−2.可動基板の構成)

可動基板52は、厚みが例えば200μmに形成されるガラス基材を加工することで形成されている。

具体的には、可動基板52は、図2に示すようなフィルター平面視において、平面中心点Oを中心とした円形状の可動部521と、可動部521と同軸であり可動部521を保持する保持部522と、保持部522の外側に設けられた基板外周部525と、を備えている。

また、可動基板52には、図2に示すように、頂点C2に対応して、切欠部524が形成されており、波長可変干渉フィルター5を可動基板52側から見た際に、固定電極パッド563Pが露出する。

【0027】

可動部521は、保持部522よりも厚み寸法が大きく形成され、例えば、本実施形態では、可動基板52の厚み寸法と同一寸法に形成されている。この可動部521は、フィルター平面視において、少なくとも反射膜設置面512Aの外周縁の径寸法よりも大きい径寸法に形成されている。そして、この可動部521には、可動電極562及び可動反射膜55が設けられている。

なお、固定基板51と同様に、可動部521の固定基板51とは反対側の面には、反射防止膜が形成されていてもよい。このような反射防止膜は、低屈折率膜および高屈折率膜を交互に積層することで形成することができ、可動基板52の表面での可視光の反射率を低下させ、透過率を増大させることができる。

【0028】

可動電極562は、電極間ギャップG2(G2>G1)を介して固定電極561に対向し、固定電極561と同一形状となる環状に形成されている。また、可動基板52には、可動電極562の外周縁から可動基板52の頂点C1に向かって延出する可動引出電極564を備えている。この可動引出電極564の延出先端部(可動基板52の頂点C1に位置する部分)は、電圧制御部32に接続される可動電極パッド564Pを構成する。

可動反射膜55は、可動部521の可動面521Aの中心部に、固定反射膜54と反射膜間ギャップG1を介して対向して設けられる。この可動反射膜55としては、上述した固定反射膜54と同一の構成の反射膜が用いられる。

なお、本実施形態では、反射膜間ギャップG1が電極間ギャップG2よりも小さい構成を例示するが、これに限定されない。つまり、反射膜間ギャップG1及び電極間ギャップG2は、波長可変干渉フィルター5により取り出す光の波長域によって決定することができ、例えば反射膜間ギャップG1と電極間ギャップG2とが同一寸法であってもよく、反射膜間ギャップG1が電極間ギャップG2よりも大きく設定される構成であってもよい。

【0029】

保持部522は、可動部521の周囲を囲うダイアフラムであり、可動部521よりも厚み寸法が小さく形成されている。

このような保持部522は、可動部521よりも撓みやすく、僅かな静電引力により、可動部521を固定基板51側に変位させることが可能となる。この際、可動部521が保持部522よりも厚み寸法が大きく、剛性が大きくなるため、保持部522が静電引力により固定基板51側に引っ張られた場合でも、可動部521の形状変化が起こらない。したがって、可動部521に設けられた可動反射膜55の撓みも生じず、固定反射膜54及び可動反射膜55を常に平行状態に維持することが可能となる。

なお、本実施形態では、ダイアフラム状の保持部522を例示するが、これに限定されず、例えば、平面中心点Oを中心として、等角度間隔で配置された梁状の保持部が設けられる構成などとしてもよい。

【0030】

基板外周部525は、上述したように、フィルター平面視において保持部522の外側に設けられている。この基板外周部525の固定基板51に対向する面は、第一接合部513に対向する第二接合部523を備えている。そして、この第二接合部523には、第二接合膜532が設けられ、上述したように、第二接合膜532が第一接合膜531に接合されることで、固定基板51及び可動基板52が接合されている。

【0031】

(3−2.電圧制御手段の構成)

電圧制御部32は、固定電極パッド563P,可動電極パッド564Pに接続される。そして、電圧制御部32は、制御装置4からの入力される制御信号に基づいて、固定電極パッド563P,可動電極パッド564Pを所定の電位に設定することで、静電アクチュエーター56に電圧を印加する。これにより、電極間ギャップG2に静電引力が発生し、保持部522が撓むことで、可動部521が固定基板51側に変位し、反射膜間ギャップG1を所望の寸法に設定することが可能となる。

【0032】

〔4.制御装置の構成〕

制御装置4は、測色装置1の全体動作を制御する。

この制御装置4としては、例えば汎用パーソナルコンピューターや、携帯情報端末、その他、測色専用コンピューターなどを用いることができる。

そして、制御装置4は、図1に示すように、光源制御部41、測色センサー制御部42、および本発明の分析処理部を構成する測色処理部43などを備えて構成されている。

光源制御部41は、光源装置2に接続されている。そして、光源制御部41は、例えば利用者の設定入力に基づいて、光源装置2に所定の制御信号を出力し、光源装置2から所定の明るさの白色光を射出させる。

測色センサー制御部42は、測色センサー3に接続されている。そして、測色センサー制御部42は、例えば利用者の設定入力に基づいて、測色センサー3にて受光させる光の波長を設定し、この波長の光の受光量を検出する旨の制御信号を測色センサー3に出力する。これにより、測色センサー3の電圧制御部32は、制御信号に基づいて、利用者が所望する光の波長のみを透過させるよう、静電アクチュエーター56への印加電圧を設定する。

測色処理部43は、検出部31により検出された受光量から、検査対象Aの色度を分析する。

【0033】

〔5.波長可変干渉フィルターの製造方法〕

次に、本発明の干渉フィルターの製造方法(波長可変干渉フィルター5の製造方法)について、図4、図5、図6に基づいて説明する。

波長可変干渉フィルター5を製造するためには、固定基板51及び可動基板52をそれぞれ製造し、製造された固定基板51と可動基板52とを貼り合わせる。

【0034】

(5−1.第一基板形成工程)

固定基板51の形成では、まず、固定基板51の製造素材である合成石英ガラス基板(固定基板51)を用意し、この基板の表面粗さRaが1nm以下となるまで両面を鏡面研磨し、500μmの厚みの固定基板51を作成する。

【0035】

この後、図4(A)に示すように、固定基板51の両面(全表面)に第一マスク層M1(レジスト)を塗布して、塗布された第一マスク層M1をフォトリソグラフィ法により露光・現像し、電極配置溝511、電極引出溝511B(図示略)、及び反射膜設置部512を形成する箇所をパターニングする。

次に、図4(B)に示すように、固定基板51を例えば0.5μmの深さ寸法までエッチングする。ここでのエッチングとしては、例えばフッ酸水溶液等のフッ酸系のエッチング液を用い、ウェットエッチングを行う。これにより、固定基板51に反射膜設置面512Aが形成される。

【0036】

この後、第一マスク層M1を除去した後、電極配置溝511を形成するための第二マスク層M2(レジスト)を、固定基板51の全表面に形成する。そして、図4(C)に示すように、電極配置溝511(及び電極引出溝511B)を形成する箇所をパターニングする。なお、ここでは、第一マスク層M1を除去して、新たに第二マスク層M2を形成する例を示すが、例えば、第一マスク層M1を除去せず、反射膜設置部512の形成位置のみに新たに第二マスク層M2を形成してもよい。

【0037】

そして、固定基板51をウェットエッチングして電極配置溝511及び電極引出溝511B(図示略)を形成する。この際、例えば、反射膜設置面512Aからの深さ寸法が1μmとなる位置(固定基板51の上面からの深さ寸法が1.5μmとなる位置)に電極設置面511Aが位置するように、ウェットエッチングを実施する。この後、第二マスク層M2を除去する。

これにより、図4(D)に示すように、電極配置溝511、電極引出溝511B(図示略)、及び反射膜設置部512が形成された固定基板51の基板形状が決定される。

【0038】

次に、本発明の第一成膜工程を実施する。

この第一成膜工程では、まず、固定基板51に固定電極561を形成する電極材料を成膜する。固定電極561及び固定引出電極563としては、いかなる電極材料を用いてもよいが、本実施形態では、0.1μmのITO膜を、スパッタリング法等を用いて形成する。この後、電極材料をパターニングすることで、図4(E)に示すように、固定電極561及び固定引出電極563(図示略)を形成する。このパターニングでは、例えば、形成されたITO上に、固定電極561及び固定引出電極563の形成位置にレジストパターンを施す。そして、硝酸及び塩酸の混合液を用いてITOをエッチングし、エッチング後にレジストパターンを除去する。

また、固定電極561上に絶縁層を成膜する場合、固定電極561の形成後、例えばプラズマCVD等により固定基板51の可動基板52に対向する面全体に、例えば100nm程度の厚みの絶縁膜(例えばTEOSやSiO2)を成膜する。そして、固定電極パッド563P上の絶縁膜を、例えばドライエッチング等により除去する。

【0039】

次に、図4(F)に示すように、反射膜設置面512A上に固定反射膜54を設ける。ここで、本実施形態では、固定反射膜54として、Ag合金を用いる。固定反射膜54として、Ag合金等の金属膜やAg合金等の合金膜を用いる場合、固定基板51の電極配置溝511や反射膜設置部512が形成された面に、固定反射膜54の膜層を形成した後、フォトリソグラフィ法等を用いてパターニングをする。

なお、固定反射膜54として誘電体多層膜を形成する場合では、例えばリフトオフプロセスにより形成することができる。この場合、フォトリソグラフィ法などにより、固定基板51上の反射膜形成部分以外にレジスト(リフトオフパターン)を形成する。この後、固定反射膜54を形成するための材料(例えば、高屈折層をTiO2、低屈折層をSiO2とした誘電体多層膜)をスパッタリング法または蒸着法等により成膜する。そして、固定反射膜54を成膜した後、リフトオフにより、不要部分の膜を除去する。

また、誘電体多層膜上に更に金属膜や金属合金膜を積層した固定反射膜54を用いる場合や、誘電体膜(例えばTiO2やTa2O5等の高屈折層)上に金属膜や金属合金膜を積層した固定反射膜54を用いる場合では、上述のようにリフトオフプロセスにより誘電体多層膜(誘電体膜)を形成した後、スパッタリング法や蒸着法等により、金属膜や金属合金膜を成膜し、フォトリソグラフィ法等を用いてパターニングをする。

【0040】

この後、図4(G)に示すように、固定基板51の第一接合部513に、ポリオルガノシロキサンを主成分としたプラズマ重合膜である第一接合膜531を、例えばプラズマCVD法等により成膜する。この第一接合膜531の成膜工程では、例えば、第一接合部513に対応する位置が開口したマスクを用いて、固定基板51の第一接合部513に第一接合膜531を成膜する。ここで、第一接合膜531の厚みとしては、例えば10nmから1000nmとすればよく、例えば本実施形態では、50nmに形成する。

この後、例えばサンドブラスト法や各種切削法を用いて、切欠部514を形成する。なお、切欠部514の形成では、固定基板51及び可動基板52を接合した後に行ってもよい。

以上により、固定基板51が形成される。

【0041】

(5−2.第二基板形成工程)

可動基板52の形成では、まず、可動基板52の製造素材である合成石英ガラス基板(可動基板52)を用意し、この基板の表面粗さRaが1nm以下となるまで両面を鏡面研磨し、200μmの厚みの可動基板52を作成する。

そして、可動基板52の両面(全表面)にCr膜/Au膜の積層膜E1を成膜する。ここで、Cr膜及びAu膜の膜厚寸法は特に限定されないが、本実施形態では、Cr膜を50nm、Au膜を500nmに形成する。そして、この積層膜E1をフォトリソグラフィ法等によりパターニングする。具体的には、積層膜E1上に第三マスク層M3(レジスト)を塗布し、フォトリソグラフィ法等を用いて、保持部522の形成位置が開口したマスクパターンを形成する。この後、Au膜をヨウ素及びヨウ化カリウムの混合液でエッチングし、Cr膜を硝酸セリウムアンモニウム水溶液でエッチングする。これにより、図5(A)に示すように、可動基板52に、保持部522の形成位置のみが開口した積層膜E1及び第三マスク層M3が形成される。

【0042】

次に、可動基板52をエッチングすることで、図5(B)に示すように、例えば厚さ30μmの保持部522を形成する。可動基板52のエッチングでは、上述した固定基板51のエッチングと同様に、フッ酸系のエッチング液を用いたウェットエッチングを実施する。

また、可動部521及び基板外周部525は、可動基板52と同一厚み寸法であるため、これらを加工する必要はない。

これにより、可動部521、保持部522、及び基板外周部525を有する可動基板52の基板形状が決定される。

なお、本実施形態では、可動電極562及び可動引出電極564として機能するCr膜/Au膜の積層膜E1及び第三マスク層M3を用いて可動基板52をエッチングする例を示したが、これに限定されない。例えば、可動基板52に対して第三マスク層M3のみを形成して可動基板52をエッチングしてもよい。

【0043】

次に、本発明の第二成膜工程を実施する。この第二成膜工程では、まず、第三マスク層M3を除去した後、図5(C)に示すように、積層膜E1を可動電極562及び可動引出電極564の形状にパターニングするための第四マスク層M4を形成する。具体的には、可動基板52の全面に第四マスク層M4を形成した後、フォトリソグラフィ法などを用いて、可動電極562及び可動引出電極564の形成位置以外の第四マスク層M4を除去する。

なお、ここでは、第三マスク層M3を除去した後に、新たに、可動電極562及び可動引出電極564の形成位置を覆う第四マスク層M4を形成する例を示したが、例えば、第三マスク層M3の可動電極562及び可動引出電極564の形成位置以外を除去することで、第三マスク層M3を第四マスク層M4として機能させてもよい。

この後、第四マスク層M4により覆われた領域以外の積層膜E1をエッチングすることで、可動電極562及び可動引出電極564を形成する。このエッチングでは、上述したように、Au膜をヨウ素及びヨウ化カリウムの混合液でエッチングし、Cr膜を硝酸セリウムアンモニウム水溶液でエッチングする。これにより、図5(D)に示すように、可動基板52に可動電極562及び可動引出電極564(図示略)が形成される。

【0044】

なお、本実施形態では、可動基板52をエッチングする際のマスクとして用いた積層膜E1をエッチングすることで、可動電極562及び可動引出電極564を形成する例を示したが、例えば、図5(C)に示す可動基板52の形状決定の後、第三マスク層M3及び積層膜E1の双方を除去して、新たに電極を形成してもよい。

新たな電極として例えばITOを用いる場合、第三マスク層M3及び積層膜E1を除去した後、可動基板52の固定基板51に対向させる側の面に、厚み寸法が例えば0.1μmのITO膜を成膜する。このITO膜の成膜では、例えばスパッタリング法等を用いることができる。この後、ITO膜の上からレジストを成膜し、フォトリソグラフィ法等を用いてレジストをパターニングし、硝酸と塩酸の混合液を用いてITOをエッチングする。この後、レジストを除去する。このような方法でも、図5(D)に示すように、可動基板52に可動電極562及び可動引出電極564(図示略)を形成することができる。

【0045】

この後、図5(E)に示すように、可動面521Aに可動反射膜55を設ける。この可動反射膜55は、固定反射膜54と同様の方法により成膜することができる。つまり、可動反射膜55として、Ag等の金属膜やAg合金等の合金膜を用いる場合、可動基板52に、可動反射膜55の膜層を形成した後、フォトリソグラフィ法等を用いてパターニングをする。また、可動反射膜55として誘電体多層膜を形成する場合、例えばリフトオフプロセスにより形成することができる。更に、可動反射膜55として、誘電体多層膜(誘電体膜)及び金属膜(金属合金膜)を積層した反射膜を用いる場合は、リフトオフプロセスにより誘電体多層膜を形成した後、金属膜(金属合金膜)を成膜し、フォトリソグラフィ法などを利用してパターニングをする。

【0046】

この後、図5(F)に示すように、可動基板52の第二接合部523に、ポリオルガノシロキサンを主成分としたプラズマ重合膜である第二接合膜532を、例えばプラズマCVD法等により成膜する。この第二接合膜532の成膜工程では、例えば、第二接合部523に対応する位置が開口したマスクを用いて、可動基板52の第二接合部523に第二接合膜532を形成する。ここで、第二接合膜532の厚みとしては、例えば10nmから1000nmとすればよく、例えば本実施形態では、50nmに形成する。

この後、例えばサンドブラスト法や各種切削法を用いて、切欠部524を形成する。なお、切欠部524の形成では、固定基板51及び可動基板52を接合した後に行ってもよい。

以上により、可動基板52が製造される。

【0047】

(5−3.フィルター形成工程)

次に、前述の第一基板形成工程及び第二基板形成工程で形成された各基板を接合して波長可変干渉フィルター5を形成するフィルター形成工程を実施する。

このフィルター形成工程では、まず、活性化工程を実施する。活性化工程では、図6(A)に示すように、固定基板51の第一接合部513に形成された第一接合膜531、及び可動基板52の第二接合部523に形成された第二接合膜532に活性化エネルギーを付与するために、N2プラズマ処理を行う。このN2プラズマ処理は、N2流量30cc/分、圧力4Pa、RFパワー50Wの条件で30秒間実施する。

この時、各反射膜54,55がプラズマに直接曝されることでダメージを受けることを避けるために、第一メタルマスクM5及び第二メタルマスクM6を用いてプラズマ処理を実施する。ここで、図6(A)に示すように、第一メタルマスクM5は、固定基板51を基板厚み方向から見た(固定基板51をプラズマ照射方向から見た)第一基板平面視において、少なくとも固定反射膜54と重なる領域を覆い、少なくとも第一接合膜531と重なる領域が開口する。第二マスクM6は、可動基板52を基板厚み方向から見た(可動基板52をプラズマ照射方向から見た)第二基板平面視において、少なくとも可動反射膜55と重なる領域を覆い、少なくとも第二接合膜532と重なる領域が開口する。このようなメタルマスクM5,M6を用いることで、第一接合膜531及び第二接合膜532のみを活性化させることができる。したがって、固定反射膜54や可動反射膜55は、活性化エネルギーの高いプラズマに直接曝されず、変質等による劣化が防止される。

【0048】

この後、図6(B)に示すように、固定基板51,可動基板52のアライメントを行い、第一接合膜531,第二接合膜532を介して第一接合部513及び第二接合部523を重ね合わせる接合工程を実施する。

そして、接合部分に例えば200kghの荷重を10分間かけ、加圧接合する。これにより、基板51,52同士が接合される。

【0049】

この後、図6(C)に示すように、紫外線照射処理を実施して、第一接合膜531及び第二接合膜532の接合強度を高める。この紫外線照射処理では、UV光源としてエキシマUV(波長172nm)を用い、不活性ガス(N2、Ar等)雰囲気中、又は、真空中で3分間処理する。この際、各反射膜54、55へのエキシマUV照射を遮断するために、遮光マスクM7を設置することが好ましい。

また、紫外線照射処置の代わりに、例えば100度のオーブン中で、例えば5時間アニール処理を実施して第一接合膜531及び第二接合膜532の接合強度を高めてもよい。アニール処理を行う場合、各反射膜54,55の熱酸化を防止するために、不活性ガス(N2、Ar等)雰囲気中、又は、真空中で実施する。

さらに、紫外線照射処理の後に、上記のようなアニール処理を実施してもよい。この場合でも、不活性ガス(N2、Ar等)雰囲気中又は、真空中でアニール処理を実施する。紫外線照射処理及びアニール処理の双方を実施することで、第一接合膜531及び第二接合膜532の接合をより強固にすることができる。

【0050】

〔6.実施形態の作用効果〕

本実施形態では、波長可変干渉フィルターの製造工程の第一基板形成工程において、固定基板51に固定反射膜54及び第一接合膜531を形成する。また、第二基板形成工程において、可動基板52に可動反射膜55及び第二接合膜532を形成する。そして、接合工程において、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理を実施して活性化エネルギーを付与した後、これらの第一接合膜531及び第二接合膜532を重ね合わせて接合する。

このような製造方法では、N2プラズマ処理により第一接合膜531及び第二接合膜532に活性化エネルギーを与えるため、固定反射膜54及び可動反射膜55が酸化等によって劣化することがない。したがって、このような製造方法により製造された波長可変干渉フィルター5では、例えば各反射膜54,55に対して保護膜等を設けることなく、O2プラズマ処理等を行った場合に比べて、固定反射膜54及び可動反射膜55の光学特性が良好であり、高分解能で目的波長の光を取り出すことができる。

さらに、固定反射膜54や可動反射膜55に対して、保護膜等を設ける必要がなく、製造効率性を向上させることができ、製造コストも低減させることができる。

【0051】

また、N2プラズマ処理を実施する際に、固定基板51に対して、固定反射膜54と重なる領域を覆い、かつ第一接合膜531と重なる領域が開口する第一メタルマスクM5を用いてプラズマを照射する。また、可動基板52に対して、可動反射膜55を重なる領域を覆い、かつ第二接合膜532と重なる領域が開口する第二メタルマスクM6を用いてプラズマを照射する。このため、各反射膜54,55がプラズマに直接曝されて変質(劣化)することを防止することができる。

【0052】

また、接合工程では、第一接合膜531及び第二接合膜532を接合した後、不活性ガス雰囲気中又は真空中で、紫外線照射処理を実施する。このような紫外線照射処理により、第一接合膜531及び第二接合膜532の接合強度をより高めることができる。また、不活性ガス雰囲気中又は真空中で紫外線照射処理を実施するため、紫外線照射を実施した場合でも、第一接合膜531や第二接合膜532が、周囲の気体と反応せず、反射膜54,55を劣化させるガス等が発生することがない。また、固定反射膜54や可動反射膜55も、周囲の気体と反応しないため、これら固定反射膜54や可動反射膜55が酸化等の化学反応により劣化することがない。したがって、波長可変干渉フィルター5の光学特性(例えば分解能等)を低下させることなく、第一接合膜531及び第二接合膜532をより強固に接合させることができる。

更に、この際、遮光マスクM7を用いて、各反射膜54,55へのエキシマUVの照射を遮断している。このため、エキシマUVの高い活性化エネルギーにより、反射膜54,55が変質することを防止でき、より確実に波長可変干渉フィルター5の光学特性の低下を防止できる。

【0053】

また、接合工程において、第一接合膜531及び第二接合膜532を接合した後に、紫外線照射処理の代わりに、又は紫外線照射処理の後に、アニール処理を実施してもよく、このアニール処理では、不活性ガス雰囲気中又は真空中で実施される。このため、アニール処理の熱により、反射膜54,55が周囲の気体と反応(例えば酸化等)することがない。したがって、波長可変干渉フィルター5の光学特性を低下させることなく、第一接合膜531及び第二接合膜532をより強固に接合させることができる。

【0054】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0055】

例えば、上記実施形態では、本発明の干渉フィルターの製造方法により製造される干渉フィルターとして、静電アクチュエーター56を備え、この静電アクチュエーター56により、取り出す光の波長を変化させることが可能な波長可変干渉フィルター5を例示したがこれに限定されない。

例えば、静電アクチュエーター56や、その他反射膜間ギャップG1を可変させる手段が設けられず、取り出す目的波長の光が固定された干渉フィルターであってもよい。このような干渉フィルターでは、第一反射膜が設けられた第一基板と、第二反射膜が設けられた第二基板とを、第一基板に設けられた第一接合膜、及び第二基板に設けられた第二接合膜を接合させることで形成される。この際、第一接合膜及び第二接合膜を、シロキサンを含有するするプラズマ重合膜により形成し、シロキサン結合により接合させることで、強固な接合強度を得ることができる。そして、接合工程において、上記実施形態と同様に、第一接合膜及び第二接合膜に対してN2プラズマ処理を実施することで、各反射膜へのダメージを軽減させ、光学特性の劣化を防止することができる。

【0056】

また、上記実施形態では、接合工程において、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理を実施する例を示したが、これに限定されない。上記実施形態では、プラズマ処理としては、反射膜54,55への影響に加えて、気体の入手しやすさ等を考慮してN2プラズマ処理を実施したが、その他、Arプラズマ処理等を行ってもよい。この場合であっても、上記実施の形態と同様に、プラズマ処理時に、各接合膜531や532を化学反応させるガス等の発生がなく、各反射膜54,55の酸化等の劣化を防ぐことができる。

【0057】

また、上記実施形態では、測色センサー3に対して波長可変干渉フィルター5が直接設けられる構成としたが、波長可変干渉フィルター5を筐体に収納した光学フィルターデバイスの状態で測色センサー3に設ける構成としてもよい。

【0058】

図7は、上述のような光学フィルターデバイスの概略構成を示す断面図である。

図7に示すように、光学フィルターデバイス600は、波長可変干渉フィルター5を収納する筐体610を備えている。

この筐体610は、底部611と、リッド612と、入射側ガラス窓613(導光部)と、射出側ガラス窓614(導光部)と、を有する。

【0059】

底部611は、例えば単層セラミック基板により構成される。この底部611には、波長可変干渉フィルター5の可動基板52が設置される。また、底部611には、波長可変干渉フィルター5の反射膜(固定反射膜54,可動反射膜55)に対向する領域に、光入射孔611Aが開口形成されている。この光入射孔611Aは、波長可変干渉フィルター5により分光したい入射光(検査対象光)が入射される窓であり、入射側ガラス窓613が接合されている。なお、底部611及び入射側ガラス窓613の接合としては、例えば、ガラス原料を高温で熔解し、急冷したガラスのかけらであるガラスフリットを用いたガラスフリット接合を用いることができる。

【0060】

また、底部611の上面(筐体610の内部側)には、波長可変干渉フィルター5の各電極パッド563P,564Pに対応した数の端子部616が設けられている。また、底部611は、各端子部616が設けられる位置に、貫通孔615が形成されており、各端子部616は、貫通孔615を介して、底部611の下面(筐体610の外部側)に設けられた接続端子617に接続されている。

また、底部611の外周縁には、リッド612に接合される封止部619が設けられている。

【0061】

リッド612は、図7に示すように、底部611の封止部619に接合される封止部620と、封止部620から連続し、底部611から離れる方向に立ち上がる側壁部621と、側壁部621から連続し、波長可変干渉フィルター5の固定基板51側を覆う天面部622とを備えている。このリッド612は、例えばコバール等の合金または金属により形成することができる。

このリッド612は、封止部620と、底部611の封止部619とが、例えばレーザー封止等により接合されることで、底部611に接合されている。また、リッド612の天面部622には、波長可変干渉フィルター5の各反射膜54,55に対向する領域に、光射出孔612Aが開口形成されている。この光射出孔612Aは、波長可変干渉フィルター5により分光されて取り出された光が通過する窓であり、例えばガラスフリット接合等により射出側ガラス窓614が接合されている。

【0062】

このような光学フィルターデバイス600では、筐体610により波長可変干渉フィルター5が保護されているため、外的要因による波長可変干渉フィルター5の破損を防止できる。したがって、測色センサー等の光学モジュールや電子機器に対して、波長可変干渉フィルター5を設置する際や、メンテナンス時において、他の部材との衝突等による破損を防止できる。

また、例えば工場で製造された波長可変干渉フィルター5を、光学モジュールや電子機器を組み立てる組み立てライン等まで運搬する場合に、光学フィルターデバイス600により保護された波長可変干渉フィルター5では、安全に運搬することが可能となる。

また、光学フィルターデバイス600は、筐体610の外周面に露出する接続端子617が設けられているため、光学モジュールや電子機器に対して組み込む際にも容易に配線を実施することが可能となる。

【0063】

本発明の製造方法により製造された干渉フィルターが組み込まれる装置の例として、測色装置1を例示したが、その他、様々な分野により干渉フィルターを組み込むことができる。

例えば、特定物質の存在を検出するための光ベースのシステムとして用いることができる。このようなシステムとしては、例えば、波長可変干渉フィルターを用いた分光計測方式を採用して特定ガスを高感度検出する車載用ガス漏れ検出器や、呼気検査用の光音響希ガス検出器などのガス検出装置を例示できる。

このようなガス検出装置の一例を以下に図面に基づいて説明する。

【0064】

図8は、波長可変干渉フィルターを備えたガス検出装置の一例を示す概略図である。

図9は、図8のガス検出装置の制御系の構成を示すブロック図である。

このガス検出装置100は、図8に示すように、センサーチップ110と、吸引口120A、吸引流路120B、排出流路120C、および排出口120Dを備えた流路120と、本体部130と、を備えて構成されている。

本体部130は、流路120を着脱可能な開口を有するセンサー部カバー131、排出手段133、筐体134、光学部135、フィルター136、波長可変干渉フィルター5、および受光素子137(検出部)等を含む検出装置と、検出された信号を処理し、検出部を制御する制御部138、電力を供給する電力供給部139等から構成されている。また、光学部135は、光を射出する光源135Aと、光源135Aから入射された光をセンサーチップ110側に反射し、センサーチップ側から入射された光を受光素子137側に透過するビームスプリッター135Bと、レンズ135C,135D,135Eと、により構成されている。

また、図9に示すように、ガス検出装置100の表面には、操作パネル140、表示部141、外部とのインターフェイスのための接続部142、電力供給部139が設けられている。電力供給部139が二次電池の場合には、充電のための接続部143を備えてもよい。

さらに、ガス検出装置100の制御部138は、図9に示すように、CPU等により構成された信号処理部144、光源135Aを制御するための光源ドライバー回路145、波長可変干渉フィルター5を制御するための電圧制御部146、受光素子137からの信号を受信する受光回路147、センサーチップ110のコードを読み取り、センサーチップ110の有無を検出するセンサーチップ検出器148からの信号を受信するセンサーチップ検出回路149、および排出手段133を制御する排出ドライバー回路150などを備えている。

【0065】

次に、上記のようなガス検出装置100の動作について、以下に説明する。

本体部130の上部のセンサー部カバー131の内部には、センサーチップ検出器148が設けられており、このセンサーチップ検出器148でセンサーチップ110の有無が検出される。信号処理部144は、センサーチップ検出器148からの検出信号を検出すると、センサーチップ110が装着された状態であると判断し、表示部141へ検出動作を実施可能な旨を表示させる表示信号を出す。

【0066】

そして、例えば利用者により操作パネル140が操作され、操作パネル140から検出処理を開始する旨の指示信号が信号処理部144へ出力されると、まず、信号処理部144は、光源ドライバー回路145に光源作動の信号を出力して光源135Aを作動させる。光源135Aが駆動されると、光源135Aから単一波長で直線偏光の安定したレーザー光が射出される。また、光源135Aには、温度センサーや光量センサーが内蔵されており、その情報が信号処理部144へ出力される。そして、信号処理部144は、光源135Aから入力された温度や光量に基づいて、光源135Aが安定動作していると判断すると、排出ドライバー回路150を制御して排出手段133を作動させる。これにより、検出すべき標的物質(ガス分子)を含んだ気体試料が、吸引口120Aから、吸引流路120B、センサーチップ110内、排出流路120C、排出口120Dへと誘導される。なお、吸引口120Aには、除塵フィルター120A1が設けられ、比較的大きい粉塵や一部の水蒸気などが除去される。

【0067】

また、センサーチップ110は、金属ナノ構造体が複数組み込まれ、局在表面プラズモン共鳴を利用したセンサーである。このようなセンサーチップ110では、レーザー光により金属ナノ構造体間で増強電場が形成され、この増強電場内にガス分子が入り込むと、分子振動の情報を含んだラマン散乱光、およびレイリー散乱光が発生する。

これらのレイリー散乱光やラマン散乱光は、光学部135を通ってフィルター136に入射し、フィルター136によりレイリー散乱光が分離され、ラマン散乱光が波長可変干渉フィルター5に入射する。そして、信号処理部144は、電圧制御部146を制御し、波長可変干渉フィルター5に印加する電圧を調整し、検出対象となるガス分子に対応したラマン散乱光を波長可変干渉フィルター5で分光させる。この後、分光した光が受光素子137で受光されると、受光量に応じた受光信号が受光回路147を介して信号処理部144に出力される。

信号処理部144は、上記のようにして得られた検出対象となるガス分子に対応したラマン散乱光のスペクトルデータと、ROMに格納されているデータとを比較し、目的のガス分子か否かを判定し、物質の特定をする。また、信号処理部144は、表示部141にその結果情報を表示させたり、接続部142から外部へ出力したりする。

【0068】

なお、上記図8及び図9において、ラマン散乱光を波長可変干渉フィルター5により分光して分光されたラマン散乱光からガス検出を行うガス検出装置100を例示したが、ガス検出装置として、ガス固有の吸光度を検出することでガス種別を特定するガス検出装置として用いてもよい。この場合、センサー内部にガスを流入させ、入射光のうちガスにて吸収された光を検出するガスセンサーを本発明の光学モジュールとして用いる。そして、このようなガスセンサーによりセンサー内に流入されたガスを分析、判別するガス検出装置を本発明の電子機器とする。このような構成でも、波長可変干渉フィルターを用いてガスの成分を検出することができる。

【0069】

また、特定物質の存在を検出するためのシステムとして、上記のようなガスの検出に限られず、近赤外線分光による糖類の非侵襲的測定装置や、食物や生体、鉱物等の情報の非侵襲的測定装置等の、物質成分分析装置を例示できる。

以下に、上記物質成分分析装置の一例として、食物分析装置を説明する。

【0070】

図10は、波長可変干渉フィルター5を利用した電子機器の一例である食物分析装置の概略構成を示す図である。

この食物分析装置200は、図10に示すように、検出器210(光学モジュール)と、制御部220と、表示部230と、を備えている。検出器210は、光を射出する光源211と、測定対象物からの光が導入される撮像レンズ212と、撮像レンズ212から導入された光を分光する波長可変干渉フィルター5と、分光された光を検出する撮像部213(検出部)と、を備えている。

また、制御部220は、光源211の点灯・消灯制御、点灯時の明るさ制御を実施する光源制御部221と、波長可変干渉フィルター5を制御する電圧制御部222と、撮像部213を制御し、撮像部213で撮像された分光画像を取得する検出制御部223と、信号処理部224と、記憶部225と、を備えている。

【0071】

この食物分析装置200は、システムを駆動させると、光源制御部221により光源211が制御されて、光源211から測定対象物に光が照射される。そして、測定対象物で反射された光は、撮像レンズ212を通って波長可変干渉フィルター5に入射する。波長可変干渉フィルター5は電圧制御部222の制御により所望の波長を分光可能な電圧が印加されており、分光された光が、例えばCCDカメラ等により構成される撮像部213で撮像される。また、撮像された光は分光画像として、記憶部225に蓄積される。また、信号処理部224は、電圧制御部222を制御して波長可変干渉フィルター5に印加する電圧値を変化させ、各波長に対する分光画像を取得する。

【0072】

そして、信号処理部224は、記憶部225に蓄積された各画像における各画素のデータを演算処理し、各画素におけるスペクトルを求める。また、記憶部225には、例えばスペクトルに対する食物の成分に関する情報が記憶されており、信号処理部224は、求めたスペクトルのデータを、記憶部225に記憶された食物に関する情報を基に分析し、検出対象に含まれる食物成分、およびその含有量を求める。また、得られた食物成分および含有量から、食物カロリーや鮮度等をも算出することができる。さらに、画像内のスペクトル分布を分析することで、検査対象の食物の中で鮮度が低下している部分の抽出等をも実施することができ、さらには、食物内に含まれる異物等の検出をも実施することができる。

そして、信号処理部224は、上述のようにして得られた検査対象の食物の成分や含有量、カロリーや鮮度等の情報を表示部230に表示させる処理をする。

【0073】

また、図10において、食物分析装置200の例を示すが、略同様の構成により、上述したようなその他の情報の非侵襲的測定装置としても利用することができる。例えば、血液等の体液成分の測定、分析等、生体成分を分析する生体分析装置として用いることができる。このような生体分析装置としては、例えば血液等の体液成分を測定する装置として、エチルアルコールを検知する装置とすれば、運転者の飲酒状態を検出する酒気帯び運転防止装置として用いることができる。また、このような生体分析装置を備えた電子内視鏡システムとしても用いることができる。

さらには、鉱物の成分分析を実施する鉱物分析装置としても用いることができる。

【0074】

さらには、本発明の波長可変干渉フィルター、光学モジュール、電子機器としては、以下のような装置に適用することができる。

例えば、各波長の光の強度を経時的に変化させることで、各波長の光でデータを伝送させることも可能であり、この場合、光学モジュールに設けられた波長可変干渉フィルターにより特定波長の光を分光し、受光部で受光させることで、特定波長の光により伝送されるデータを抽出することができ、このようなデータ抽出用光学モジュールを備えた電子機器により、各波長の光のデータを処理することで、光通信を実施することもできる。

【0075】

また、電子機器としては、本発明の波長可変干渉フィルターにより光を分光することで、分光画像を撮像する分光カメラ、分光分析機などにも適用できる。このような分光カメラの一例として、波長可変干渉フィルターを内蔵した赤外線カメラが挙げられる。

図11は、分光カメラの概略構成を示す模式図である。分光カメラ300は、図11に示すように、カメラ本体310と、撮像レンズユニット320と、撮像部330(検出部)とを備えている。

カメラ本体310は、利用者により把持、操作される部分である。

撮像レンズユニット320は、カメラ本体310に設けられ、入射した画像光を撮像部330に導光する。また、この撮像レンズユニット320は、図11に示すように、対物レンズ321、結像レンズ322、及びこれらのレンズ間に設けられた波長可変干渉フィルター5を備えて構成されている。

撮像部330は、受光素子により構成され、撮像レンズユニット320により導光された画像光を撮像する。

このような分光カメラ300では、波長可変干渉フィルター5により撮像対象となる波長の光を透過させることで、所望波長の光の分光画像を撮像することができる。

【0076】

さらには、本発明の波長可変干渉フィルターをバンドパスフィルターとして用いてもよく、例えば、発光素子が射出する所定波長域の光のうち、所定の波長を中心とした狭帯域の光のみを波長可変干渉フィルターで分光して透過させる光学式レーザー装置としても用いることができる。

また、本発明の波長可変干渉フィルターを生体認証装置として用いてもよく、例えば、近赤外領域や可視領域の光を用いた、血管や指紋、網膜、虹彩などの認証装置にも適用できる。

【0077】

さらには、光学モジュールおよび電子機器を、濃度検出装置として用いることができる。この場合、波長可変干渉フィルターにより、物質から射出された赤外エネルギー(赤外光)を分光して分析し、サンプル中の被検体濃度を測定する。

【0078】

上記に示すように、本発明の波長可変干渉フィルター、光学モジュール、および電子機器は、入射光から所定の光を分光するいかなる装置にも適用することができる。そして、本発明の波長可変干渉フィルターは、上述のように、1デバイスで複数の波長を分光させることができるため、複数の波長のスペクトルの測定、複数の成分に対する検出を精度よく実施することができる。したがって、複数デバイスにより所望の波長を取り出す従来の装置に比べて、光学モジュールや電子機器の小型化を促進でき、例えば、携帯用や車載用の光学デバイスとして好適に用いることができる。

【0079】

その他、本発明の実施の際の具体的な構造は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【符号の説明】

【0080】

5…波長可変干渉フィルター(干渉フィルター)、51…固定基板(第一基板)、52…可動基板(第二基板)、54…固定反射膜(第一反射膜)、55…可動反射膜(第二反射膜)、531…第一接合膜、532…第二接合膜、G1…反射膜間ギャップ。

【技術分野】

【0001】

本発明は、干渉フィルターの製造方法に関する。

【背景技術】

【0002】

従来、一対の基板の互いに対向する面に、それぞれ反射膜を所定のギャップを介して対向配置した干渉フィルターが知られている(例えば、特許文献1参照)。

【0003】

特許文献1に記載の光学デバイス(干渉フィルター)は、第1の光反射部(反射膜)を備える第1の基体(基板)と、第2の光反射部(反射膜)を備える第2の基体(基板)とを、接合膜により接合させた構成が採られている。この接合膜は、シロキサン結合を含み、ランダムな原子構造を有するSi骨格と、Si骨格に結合する脱離基と、を含む。そして、接合膜に対してエネルギーを付与して活性化させることで、接合部による基体同士の接合が可能となる。ここで、接合膜にエネルギーを付与する方法として、紫外線やレーザー光等のエネルギー線を照射する方法、接合膜を加熱する方法、プラズマやオゾンガスに曝す方法などが挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−134027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1に記載のように、接合膜に対して紫外線やレーザー光等のエネルギー線を照射してエネルギーを付与する場合、当該エネルギー線が反射膜に照射されることで、反射膜が劣化したり、エネルギー線の照射により発生したガスにより反射膜が劣化(例えばオゾンガスの発生による反射膜の酸化等)したりすることがある。また、加熱により接合部にエネルギーを付与する場合でも、熱により反射膜が酸化する等、劣化することが考えられる。また、接合膜をO2プラズマ処理したり、オゾンガスに曝したりする場合も、反射膜が酸化により劣化するおそれがある。

このように、反射膜が劣化してしまうと、波長可変干渉フィルターの分解能が低下してしまう。このため、従来、反射膜に別途保護膜を設けたり、マスク層を形成した後にエネルギー付与を行ったりして、反射膜の劣化を防止していたが、製造効率性が低下するという課題があった。

【0006】

本発明では、製造効率性の低下がなく、かつ反射膜の劣化を防止可能な干渉フィルターの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の干渉フィルターの製造方法は、第一反射膜が設けられる第一基板と、前記第一反射膜と所定の大きさのギャップを介して対向する第二反射膜が設けられ、前記第一基板に接合される第二基板とを備えた干渉フィルターの製造方法であって、前記第一基板に、前記第一反射膜、及び第一接合膜を成膜する第一成膜工程と、前記第二基板に、前記第二反射膜、及び第二接合膜を成膜する第二成膜工程と、前記第一接合膜及び前記第二接合膜に対してN2プラズマ処理またはArプラズマ処理を行って前記第一接合膜及び前記第二接合膜を活性化させる活性化工程と、前記活性化工程にて活性化された前記第一接合膜、及び前記活性化工程にて活性化された前記第二接合膜を接合することで、前記第一基板及び前記第二基板を接合する接合工程と、を備えることを特徴とする。

ここで、本発明における第一接合膜及び第二接合膜の接合は、表面活性化接合であり、第一接合膜及び第二接合膜の膜表面を活性化させることで、未結合手を形成して、未結合手同士を結合させることで接合させる。このような表面活性化接合を実施するために、第一接合膜及び第二接合膜としては、例えば、シロキサンを含有する重合膜等を用いることができる。シロキサンを含有する接合膜では、活性化エネルギーの付与により表面が活性化されると、「Si−O−」等の未結合手を形成することができ、未結合手同士を結合させることで強固に接合させることが可能となる。

【0008】

本発明では、接合工程において、第一接合膜及び前記第二接合膜に対して活性化エネルギーを付与する際に、N2プラズマ処理又はArプラズマ処理を実施する。N2やArは、不活性ガスであり反応性が乏しいため、第一反射膜及び第二反射膜に活性化エネルギーを付与する際に、第一反射膜及び第二反射膜が周囲のN2やArと反応することがない。したがって、プラズマ処理時における第一反射膜や第二反射膜の劣化を防止ことができる。したがって、反射膜の酸化等による光学特性の劣化がなく、高分解能の干渉フィルターを製造することができる。また、プラズマ処理時に、第一反射膜や第二反射膜を保護するための保護膜やマスク層を形成する必要がなく、そのままプラズマ処理を実施することが可能であるため、製造効率性を向上させることができる。

【0009】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対して紫外線照射処理を実施することが好ましい。

本発明では、第一接合膜及び第二接合膜を貼り合せた後、紫外線照射処理を実施することで、第一接合膜及び第二接合膜の接合強度をさらに高めることができる。また、この際、不活性ガス雰囲気中又は真空中で紫外線照射処理を実施するため、第一反射膜や第二反射膜が周囲の気体と反応して劣化することがない。

【0010】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一反射膜及び前記第二反射膜に対して入射する光を遮光する遮光マスクを用い、前記第一反射膜及び前記第二反射膜への光の入射が遮光された状態で前記紫外線照射処理を実施することが好ましい。

本発明では、上述した紫外線照射処理において、遮光マスクを用いて、第一反射膜及び第二反射膜への紫外線の入射を防止する。これにより、第一反射膜及び第二反射膜の紫外線照射による変質等による劣化を防止できる。

【0011】

本発明の干渉フィルターの製造方法では、前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対してアニール処理を実施することが好ましい。

本発明では、第一接合膜及び第二接合膜に対してアニール処理を実施することで、第一接合膜及び第二接合膜の接合を強固にすることができる。また、上述した紫外線照射処理の後にアニール処理を行ってもよく、この場合、更に接合強度を高めることができる。

そして、本発明では、不活性ガス雰囲気中又は真空中でアニール処理を実施するため、アニール処理時の熱により、第一反射膜及び第二反射膜が周囲の気体と反応する不都合を回避でき、各反射膜の劣化を防止できる。

【0012】

本発明の干渉フィルターの製造方法では、前記活性化工程では、前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第一基板を見た第一基板平面視において、前記第一反射膜と重なる領域を覆い、かつ前記第一接合膜と重なる領域が開口する第一メタルマスクを用いて、前記第一接合膜を活性化し、前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第二基板を見た第二基板平面視において、前記第二反射膜と重なる領域を覆い、かつ前記第二接合膜と重なる領域が開口する第二メタルマスクを用いて、前記第二接合膜を活性化することが好ましい。

【0013】

本発明では、活性化工程において、第一反射膜と重なる領域を覆い、かつ第一接合膜に重なる領域が開口する第一メタルマスクを用いてプラズマ処理が実施される。第二基板に対しても同様に、第二反射膜と重なる領域を覆い、かつ第二接合膜に重なる領域が開口する第二メタルマスクを用いてプラズマ処理が実施される。このため、第一接合膜及び第二接合膜が直接プラズマに曝されることで、第一接合膜及び第二接合膜の活性化処理が好適に進行する。一方、第一反射膜及び第二反射膜は、プラズマに直接曝されることがなく、第一反射膜及び第二反射膜のプラズマによる変質、劣化を防止できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る一実施形態の干渉フィルターを備えた測色装置の概略構成を示すブロック図。

【図2】本実施形態の干渉フィルターの概略構成を示す平面図。

【図3】本実施形態の干渉フィルターの概略構成を示す断面図。

【図4】本実施形態の第一基板形成工程を示す図。

【図5】本実施形態の第二基板形成工程を示す図。

【図6】本実施形態のフィルター形成工程を示す図。

【図7】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた光学フィルターデバイスの概略構成を示す断面図。

【図8】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えたガス検出装置を示す概略図。

【図9】図7のガス検出装置の制御系の構成を示すブロック図。

【図10】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた食物分析装置の概略構成を示す図。

【図11】本発明の干渉フィルターの製造方法により製造された干渉フィルターを備えた分光カメラの概略構成を示す模式図。

【発明を実施するための形態】

【0015】

以下、本発明に係る一実施形態を図面に基づいて説明する。

〔1.測色装置の概略構成〕

図1は、本実施形態の測色装置1の概略構成を示すブロック図である。

測色装置1は、発明の干渉フィルターの製造方法により製造された波長可変干渉フィルター(干渉フィルター)を備えた電子機器である。この測色装置1は、図1に示すように、検査対象Aに光を射出する光源装置2と、測色センサー3と、測色装置1の全体動作を制御する制御装置4とを備える。そして、この測色装置1は、光源装置2から射出される光を検査対象Aにて反射させ、反射された検査対象光を測色センサー3にて受光し、測色センサー3から出力される検出信号に基づいて、検査対象光の色度、すなわち検査対象Aの色を分析して測定する装置である。

【0016】

〔2.光源装置の構成〕

光源装置2は、光源21、複数のレンズ22(図1には1つのみ記載)を備え、検査対象Aに対して白色光を射出する。また、複数のレンズ22には、コリメーターレンズが含まれてもよく、この場合、光源装置2は、光源21から射出された白色光をコリメーターレンズにより平行光とし、図示しない投射レンズから検査対象Aに向かって射出する。なお、本実施形態では、光源装置2を備える測色装置1を例示するが、例えば検査対象Aが液晶パネルなどの発光部材である場合、光源装置2が設けられない構成としてもよい。

【0017】

〔3.測色センサーの構成〕

測色センサー3は、本発明の干渉フィルターの製造方法により製造された波長可変干渉フィルター5を備えた光学モジュールである。この測色センサー3は、図1に示すように、波長可変干渉フィルター5と、波長可変干渉フィルター5を透過する光を受光する検出部31と、波長可変干渉フィルター5で透過させる光の波長を可変する電圧制御部32とを備える。また、測色センサー3は、波長可変干渉フィルター5に対向する位置に、検査対象Aで反射された反射光(検査対象光)を、内部に導光する図示しない入射光学レンズを備えている。そして、この測色センサー3は、波長可変干渉フィルター5により、入射光学レンズから入射した検査対象光のうち、所定波長の光を分光し、分光した光を検出部31にて受光する。

検出部31は、複数の光電交換素子により構成されており、受光量に応じた電気信号を生成する。そして、検出部31は、制御装置4に接続されており、生成した電気信号を受光信号として制御装置4に出力する。

【0018】

(3−1.波長可変干渉フィルターの構成)

図2は、波長可変干渉フィルター5の概略構成を示す平面図であり、図3は、波長可変干渉フィルター5の概略構成を示す断面図である。

波長可変干渉フィルター5は、本発明の干渉フィルターの製造方法により製造される。なお、干渉フィルターの製造方法については後述する。

この波長可変干渉フィルター5は、図2に示すように、例えば平面正方形状の板状の光学部材である。この波長可変干渉フィルター5は、図3に示すように、本発明の第一基板である固定基板51、および本発明の第二基板である可動基板52を備えている。これらの固定基板51及び可動基板52は、それぞれ例えば、ソーダガラス、結晶性ガラス、石英ガラス、鉛ガラス、カリウムガラス、ホウケイ酸ガラス、無アルカリガラスなどの各種ガラスや、水晶などにより形成されている。そして、これらの固定基板51及び可動基板52は、固定基板51の第一接合部513及び可動基板の第二接合部523が、例えばシロキサンを主成分とするプラズマ重合膜などにより構成された接合膜53(第一接合膜531及び第二接合膜532)により接合されることで、一体的に構成されている。

【0019】

固定基板51には、本発明の第一反射膜を構成する固定反射膜54が設けられ、可動基板52には、本発明の第二反射膜を構成する可動反射膜55が設けられている。これらの固定反射膜54および可動反射膜55は、反射膜間ギャップG1を介して対向配置されている。そして、波長可変干渉フィルター5には、この反射膜間ギャップG1を調整するのに用いられる静電アクチュエーター56が設けられている。この静電アクチュエーター56は、固定基板51に設けられた固定電極561と、可動基板52に設けられた可動電極562とにより構成されている。これらの固定電極561,可動電極562は、電極間ギャップG2(G2>G1)を介して対向する。ここで、これらの電極561,562は、それぞれ固定基板51及び可動基板52の基板表面に直接設けられる構成であってもよく、他の膜部材を介して設けられる構成であってもよい。

また、波長可変干渉フィルター5を固定基板51(可動基板52)の基板厚み方向から見た図2に示すようなフィルター平面視において、固定基板51及び可動基板52の平面中心点Oは、固定反射膜54及び可動反射膜55の中心点と一致し、かつ後述する可動部521の中心点と一致する。

なお、以降の説明に当たり、固定基板51または可動基板52の基板厚み方向から見た平面視、つまり、固定基板51、接合膜53、及び可動基板52の積層方向から波長可変干渉フィルター5を見た平面視を、フィルター平面視と称する。

【0020】

(3−1−1.固定基板の構成)

固定基板51は、厚みが例えば500μmに形成されたガラス基材を加工することで形成される。具体的には、図3に示すように、固定基板51には、エッチングにより電極配置溝511および反射膜設置部512が形成されている。この固定基板51は、可動基板52に対して厚み寸法が大きく形成されており、固定電極561および可動電極562間に電圧を印加した際の静電引力や、固定電極561の内部応力による固定基板51の撓みはない。

また、固定基板51の頂点C1(図2参照)には、切欠部514が形成されており、波長可変干渉フィルター5の固定基板51側に、後述する可動電極パッド564Pが露出する。

【0021】

電極配置溝511は、フィルター平面視で、固定基板51の平面中心点Oを中心とした環状に形成されている。反射膜設置部512は、前記平面視において、電極配置溝511の中心部から可動基板52側に突出して形成される。ここで、電極配置溝511の溝底面は、固定電極561が配置される電極設置面511Aとなる。また、反射膜設置部512の突出先端面は、反射膜設置面512Aとなる。

また、固定基板51には、電極配置溝511から、固定基板51の外周縁の頂点C1,頂点C2に向かって延出する電極引出溝511B(図2参照)が設けられている。

【0022】

電極配置溝511の電極設置面511Aには、固定電極561が設けられている。この固定電極561は、電極設置面511Aのうち、後述する可動部521の可動電極562に対向する領域に設けられている。また、固定電極561上に、固定電極561及び可動電極562の間の絶縁性を確保するための絶縁膜が積層される構成としてもよい。

そして、固定基板51には、固定電極561の外周縁から、頂点C2方向に延出する固定引出電極563が設けられている。これらの固定引出電極563の延出先端部(固定基板51の頂点C2に位置する部分)は、電圧制御部32に接続される固定電極パッド563Pを構成する。

なお、本実施形態では、電極設置面511Aに1つの固定電極561が設けられる構成を示すが、例えば、平面中心点Oを中心とした同心円となる2つの電極が設けられる構成(二重電極構成)などとしてもよい。

【0023】

反射膜設置部512は、上述したように、電極配置溝511と同軸上で、電極配置溝511よりも小さい径寸法となる略円柱状に形成され、当該反射膜設置部512の可動基板52に対向する反射膜設置面512Aを備えている。

この反射膜設置部512には、図3に示すように、固定反射膜54が設置されている。この固定反射膜54としては、例えばAg等の金属膜や、Ag合金等の合金膜を用いることができる。また、例えば高屈折層をTiO2、低屈折層をSiO2とした誘電体多層膜を用いてもよい。さらに、誘電体多層膜上に金属膜(又は合金膜)を積層した反射膜や、金属膜(又は合金膜)上に誘電体多層膜を積層した反射膜、単層の屈折層(TiO2やSiO2等)と金属膜(又は合金膜)とを積層した反射膜などを用いてもよい。

【0024】

また、固定基板51の光入射面(固定反射膜54が設けられない面)には、固定反射膜54に対応する位置に反射防止膜を形成してもよい。この反射防止膜は、低屈折率膜および高屈折率膜を交互に積層することで形成することができ、固定基板51の表面での可視光の反射率を低下させ、透過率を増大させる。

【0025】

そして、固定基板51の可動基板52に対向する面のうち、エッチングにより、電極配置溝511、反射膜設置部512、及び電極引出溝511Bが形成されない面は、第一接合部513を構成する。この第一接合部513には、第一接合膜531が設けられ、この第一接合膜531が、可動基板52に設けられた第二接合膜532に接合されることで、上述したように、固定基板51及び可動基板52が接合される。

【0026】

(3−1−2.可動基板の構成)

可動基板52は、厚みが例えば200μmに形成されるガラス基材を加工することで形成されている。

具体的には、可動基板52は、図2に示すようなフィルター平面視において、平面中心点Oを中心とした円形状の可動部521と、可動部521と同軸であり可動部521を保持する保持部522と、保持部522の外側に設けられた基板外周部525と、を備えている。

また、可動基板52には、図2に示すように、頂点C2に対応して、切欠部524が形成されており、波長可変干渉フィルター5を可動基板52側から見た際に、固定電極パッド563Pが露出する。

【0027】

可動部521は、保持部522よりも厚み寸法が大きく形成され、例えば、本実施形態では、可動基板52の厚み寸法と同一寸法に形成されている。この可動部521は、フィルター平面視において、少なくとも反射膜設置面512Aの外周縁の径寸法よりも大きい径寸法に形成されている。そして、この可動部521には、可動電極562及び可動反射膜55が設けられている。

なお、固定基板51と同様に、可動部521の固定基板51とは反対側の面には、反射防止膜が形成されていてもよい。このような反射防止膜は、低屈折率膜および高屈折率膜を交互に積層することで形成することができ、可動基板52の表面での可視光の反射率を低下させ、透過率を増大させることができる。

【0028】

可動電極562は、電極間ギャップG2(G2>G1)を介して固定電極561に対向し、固定電極561と同一形状となる環状に形成されている。また、可動基板52には、可動電極562の外周縁から可動基板52の頂点C1に向かって延出する可動引出電極564を備えている。この可動引出電極564の延出先端部(可動基板52の頂点C1に位置する部分)は、電圧制御部32に接続される可動電極パッド564Pを構成する。

可動反射膜55は、可動部521の可動面521Aの中心部に、固定反射膜54と反射膜間ギャップG1を介して対向して設けられる。この可動反射膜55としては、上述した固定反射膜54と同一の構成の反射膜が用いられる。

なお、本実施形態では、反射膜間ギャップG1が電極間ギャップG2よりも小さい構成を例示するが、これに限定されない。つまり、反射膜間ギャップG1及び電極間ギャップG2は、波長可変干渉フィルター5により取り出す光の波長域によって決定することができ、例えば反射膜間ギャップG1と電極間ギャップG2とが同一寸法であってもよく、反射膜間ギャップG1が電極間ギャップG2よりも大きく設定される構成であってもよい。

【0029】

保持部522は、可動部521の周囲を囲うダイアフラムであり、可動部521よりも厚み寸法が小さく形成されている。

このような保持部522は、可動部521よりも撓みやすく、僅かな静電引力により、可動部521を固定基板51側に変位させることが可能となる。この際、可動部521が保持部522よりも厚み寸法が大きく、剛性が大きくなるため、保持部522が静電引力により固定基板51側に引っ張られた場合でも、可動部521の形状変化が起こらない。したがって、可動部521に設けられた可動反射膜55の撓みも生じず、固定反射膜54及び可動反射膜55を常に平行状態に維持することが可能となる。

なお、本実施形態では、ダイアフラム状の保持部522を例示するが、これに限定されず、例えば、平面中心点Oを中心として、等角度間隔で配置された梁状の保持部が設けられる構成などとしてもよい。

【0030】

基板外周部525は、上述したように、フィルター平面視において保持部522の外側に設けられている。この基板外周部525の固定基板51に対向する面は、第一接合部513に対向する第二接合部523を備えている。そして、この第二接合部523には、第二接合膜532が設けられ、上述したように、第二接合膜532が第一接合膜531に接合されることで、固定基板51及び可動基板52が接合されている。

【0031】

(3−2.電圧制御手段の構成)

電圧制御部32は、固定電極パッド563P,可動電極パッド564Pに接続される。そして、電圧制御部32は、制御装置4からの入力される制御信号に基づいて、固定電極パッド563P,可動電極パッド564Pを所定の電位に設定することで、静電アクチュエーター56に電圧を印加する。これにより、電極間ギャップG2に静電引力が発生し、保持部522が撓むことで、可動部521が固定基板51側に変位し、反射膜間ギャップG1を所望の寸法に設定することが可能となる。

【0032】

〔4.制御装置の構成〕

制御装置4は、測色装置1の全体動作を制御する。

この制御装置4としては、例えば汎用パーソナルコンピューターや、携帯情報端末、その他、測色専用コンピューターなどを用いることができる。

そして、制御装置4は、図1に示すように、光源制御部41、測色センサー制御部42、および本発明の分析処理部を構成する測色処理部43などを備えて構成されている。

光源制御部41は、光源装置2に接続されている。そして、光源制御部41は、例えば利用者の設定入力に基づいて、光源装置2に所定の制御信号を出力し、光源装置2から所定の明るさの白色光を射出させる。

測色センサー制御部42は、測色センサー3に接続されている。そして、測色センサー制御部42は、例えば利用者の設定入力に基づいて、測色センサー3にて受光させる光の波長を設定し、この波長の光の受光量を検出する旨の制御信号を測色センサー3に出力する。これにより、測色センサー3の電圧制御部32は、制御信号に基づいて、利用者が所望する光の波長のみを透過させるよう、静電アクチュエーター56への印加電圧を設定する。

測色処理部43は、検出部31により検出された受光量から、検査対象Aの色度を分析する。

【0033】

〔5.波長可変干渉フィルターの製造方法〕

次に、本発明の干渉フィルターの製造方法(波長可変干渉フィルター5の製造方法)について、図4、図5、図6に基づいて説明する。

波長可変干渉フィルター5を製造するためには、固定基板51及び可動基板52をそれぞれ製造し、製造された固定基板51と可動基板52とを貼り合わせる。

【0034】

(5−1.第一基板形成工程)

固定基板51の形成では、まず、固定基板51の製造素材である合成石英ガラス基板(固定基板51)を用意し、この基板の表面粗さRaが1nm以下となるまで両面を鏡面研磨し、500μmの厚みの固定基板51を作成する。

【0035】

この後、図4(A)に示すように、固定基板51の両面(全表面)に第一マスク層M1(レジスト)を塗布して、塗布された第一マスク層M1をフォトリソグラフィ法により露光・現像し、電極配置溝511、電極引出溝511B(図示略)、及び反射膜設置部512を形成する箇所をパターニングする。

次に、図4(B)に示すように、固定基板51を例えば0.5μmの深さ寸法までエッチングする。ここでのエッチングとしては、例えばフッ酸水溶液等のフッ酸系のエッチング液を用い、ウェットエッチングを行う。これにより、固定基板51に反射膜設置面512Aが形成される。

【0036】

この後、第一マスク層M1を除去した後、電極配置溝511を形成するための第二マスク層M2(レジスト)を、固定基板51の全表面に形成する。そして、図4(C)に示すように、電極配置溝511(及び電極引出溝511B)を形成する箇所をパターニングする。なお、ここでは、第一マスク層M1を除去して、新たに第二マスク層M2を形成する例を示すが、例えば、第一マスク層M1を除去せず、反射膜設置部512の形成位置のみに新たに第二マスク層M2を形成してもよい。

【0037】

そして、固定基板51をウェットエッチングして電極配置溝511及び電極引出溝511B(図示略)を形成する。この際、例えば、反射膜設置面512Aからの深さ寸法が1μmとなる位置(固定基板51の上面からの深さ寸法が1.5μmとなる位置)に電極設置面511Aが位置するように、ウェットエッチングを実施する。この後、第二マスク層M2を除去する。

これにより、図4(D)に示すように、電極配置溝511、電極引出溝511B(図示略)、及び反射膜設置部512が形成された固定基板51の基板形状が決定される。

【0038】

次に、本発明の第一成膜工程を実施する。

この第一成膜工程では、まず、固定基板51に固定電極561を形成する電極材料を成膜する。固定電極561及び固定引出電極563としては、いかなる電極材料を用いてもよいが、本実施形態では、0.1μmのITO膜を、スパッタリング法等を用いて形成する。この後、電極材料をパターニングすることで、図4(E)に示すように、固定電極561及び固定引出電極563(図示略)を形成する。このパターニングでは、例えば、形成されたITO上に、固定電極561及び固定引出電極563の形成位置にレジストパターンを施す。そして、硝酸及び塩酸の混合液を用いてITOをエッチングし、エッチング後にレジストパターンを除去する。

また、固定電極561上に絶縁層を成膜する場合、固定電極561の形成後、例えばプラズマCVD等により固定基板51の可動基板52に対向する面全体に、例えば100nm程度の厚みの絶縁膜(例えばTEOSやSiO2)を成膜する。そして、固定電極パッド563P上の絶縁膜を、例えばドライエッチング等により除去する。

【0039】

次に、図4(F)に示すように、反射膜設置面512A上に固定反射膜54を設ける。ここで、本実施形態では、固定反射膜54として、Ag合金を用いる。固定反射膜54として、Ag合金等の金属膜やAg合金等の合金膜を用いる場合、固定基板51の電極配置溝511や反射膜設置部512が形成された面に、固定反射膜54の膜層を形成した後、フォトリソグラフィ法等を用いてパターニングをする。

なお、固定反射膜54として誘電体多層膜を形成する場合では、例えばリフトオフプロセスにより形成することができる。この場合、フォトリソグラフィ法などにより、固定基板51上の反射膜形成部分以外にレジスト(リフトオフパターン)を形成する。この後、固定反射膜54を形成するための材料(例えば、高屈折層をTiO2、低屈折層をSiO2とした誘電体多層膜)をスパッタリング法または蒸着法等により成膜する。そして、固定反射膜54を成膜した後、リフトオフにより、不要部分の膜を除去する。

また、誘電体多層膜上に更に金属膜や金属合金膜を積層した固定反射膜54を用いる場合や、誘電体膜(例えばTiO2やTa2O5等の高屈折層)上に金属膜や金属合金膜を積層した固定反射膜54を用いる場合では、上述のようにリフトオフプロセスにより誘電体多層膜(誘電体膜)を形成した後、スパッタリング法や蒸着法等により、金属膜や金属合金膜を成膜し、フォトリソグラフィ法等を用いてパターニングをする。

【0040】

この後、図4(G)に示すように、固定基板51の第一接合部513に、ポリオルガノシロキサンを主成分としたプラズマ重合膜である第一接合膜531を、例えばプラズマCVD法等により成膜する。この第一接合膜531の成膜工程では、例えば、第一接合部513に対応する位置が開口したマスクを用いて、固定基板51の第一接合部513に第一接合膜531を成膜する。ここで、第一接合膜531の厚みとしては、例えば10nmから1000nmとすればよく、例えば本実施形態では、50nmに形成する。

この後、例えばサンドブラスト法や各種切削法を用いて、切欠部514を形成する。なお、切欠部514の形成では、固定基板51及び可動基板52を接合した後に行ってもよい。

以上により、固定基板51が形成される。

【0041】

(5−2.第二基板形成工程)

可動基板52の形成では、まず、可動基板52の製造素材である合成石英ガラス基板(可動基板52)を用意し、この基板の表面粗さRaが1nm以下となるまで両面を鏡面研磨し、200μmの厚みの可動基板52を作成する。

そして、可動基板52の両面(全表面)にCr膜/Au膜の積層膜E1を成膜する。ここで、Cr膜及びAu膜の膜厚寸法は特に限定されないが、本実施形態では、Cr膜を50nm、Au膜を500nmに形成する。そして、この積層膜E1をフォトリソグラフィ法等によりパターニングする。具体的には、積層膜E1上に第三マスク層M3(レジスト)を塗布し、フォトリソグラフィ法等を用いて、保持部522の形成位置が開口したマスクパターンを形成する。この後、Au膜をヨウ素及びヨウ化カリウムの混合液でエッチングし、Cr膜を硝酸セリウムアンモニウム水溶液でエッチングする。これにより、図5(A)に示すように、可動基板52に、保持部522の形成位置のみが開口した積層膜E1及び第三マスク層M3が形成される。

【0042】

次に、可動基板52をエッチングすることで、図5(B)に示すように、例えば厚さ30μmの保持部522を形成する。可動基板52のエッチングでは、上述した固定基板51のエッチングと同様に、フッ酸系のエッチング液を用いたウェットエッチングを実施する。

また、可動部521及び基板外周部525は、可動基板52と同一厚み寸法であるため、これらを加工する必要はない。

これにより、可動部521、保持部522、及び基板外周部525を有する可動基板52の基板形状が決定される。

なお、本実施形態では、可動電極562及び可動引出電極564として機能するCr膜/Au膜の積層膜E1及び第三マスク層M3を用いて可動基板52をエッチングする例を示したが、これに限定されない。例えば、可動基板52に対して第三マスク層M3のみを形成して可動基板52をエッチングしてもよい。

【0043】

次に、本発明の第二成膜工程を実施する。この第二成膜工程では、まず、第三マスク層M3を除去した後、図5(C)に示すように、積層膜E1を可動電極562及び可動引出電極564の形状にパターニングするための第四マスク層M4を形成する。具体的には、可動基板52の全面に第四マスク層M4を形成した後、フォトリソグラフィ法などを用いて、可動電極562及び可動引出電極564の形成位置以外の第四マスク層M4を除去する。

なお、ここでは、第三マスク層M3を除去した後に、新たに、可動電極562及び可動引出電極564の形成位置を覆う第四マスク層M4を形成する例を示したが、例えば、第三マスク層M3の可動電極562及び可動引出電極564の形成位置以外を除去することで、第三マスク層M3を第四マスク層M4として機能させてもよい。

この後、第四マスク層M4により覆われた領域以外の積層膜E1をエッチングすることで、可動電極562及び可動引出電極564を形成する。このエッチングでは、上述したように、Au膜をヨウ素及びヨウ化カリウムの混合液でエッチングし、Cr膜を硝酸セリウムアンモニウム水溶液でエッチングする。これにより、図5(D)に示すように、可動基板52に可動電極562及び可動引出電極564(図示略)が形成される。

【0044】

なお、本実施形態では、可動基板52をエッチングする際のマスクとして用いた積層膜E1をエッチングすることで、可動電極562及び可動引出電極564を形成する例を示したが、例えば、図5(C)に示す可動基板52の形状決定の後、第三マスク層M3及び積層膜E1の双方を除去して、新たに電極を形成してもよい。

新たな電極として例えばITOを用いる場合、第三マスク層M3及び積層膜E1を除去した後、可動基板52の固定基板51に対向させる側の面に、厚み寸法が例えば0.1μmのITO膜を成膜する。このITO膜の成膜では、例えばスパッタリング法等を用いることができる。この後、ITO膜の上からレジストを成膜し、フォトリソグラフィ法等を用いてレジストをパターニングし、硝酸と塩酸の混合液を用いてITOをエッチングする。この後、レジストを除去する。このような方法でも、図5(D)に示すように、可動基板52に可動電極562及び可動引出電極564(図示略)を形成することができる。

【0045】

この後、図5(E)に示すように、可動面521Aに可動反射膜55を設ける。この可動反射膜55は、固定反射膜54と同様の方法により成膜することができる。つまり、可動反射膜55として、Ag等の金属膜やAg合金等の合金膜を用いる場合、可動基板52に、可動反射膜55の膜層を形成した後、フォトリソグラフィ法等を用いてパターニングをする。また、可動反射膜55として誘電体多層膜を形成する場合、例えばリフトオフプロセスにより形成することができる。更に、可動反射膜55として、誘電体多層膜(誘電体膜)及び金属膜(金属合金膜)を積層した反射膜を用いる場合は、リフトオフプロセスにより誘電体多層膜を形成した後、金属膜(金属合金膜)を成膜し、フォトリソグラフィ法などを利用してパターニングをする。

【0046】

この後、図5(F)に示すように、可動基板52の第二接合部523に、ポリオルガノシロキサンを主成分としたプラズマ重合膜である第二接合膜532を、例えばプラズマCVD法等により成膜する。この第二接合膜532の成膜工程では、例えば、第二接合部523に対応する位置が開口したマスクを用いて、可動基板52の第二接合部523に第二接合膜532を形成する。ここで、第二接合膜532の厚みとしては、例えば10nmから1000nmとすればよく、例えば本実施形態では、50nmに形成する。

この後、例えばサンドブラスト法や各種切削法を用いて、切欠部524を形成する。なお、切欠部524の形成では、固定基板51及び可動基板52を接合した後に行ってもよい。

以上により、可動基板52が製造される。

【0047】

(5−3.フィルター形成工程)

次に、前述の第一基板形成工程及び第二基板形成工程で形成された各基板を接合して波長可変干渉フィルター5を形成するフィルター形成工程を実施する。

このフィルター形成工程では、まず、活性化工程を実施する。活性化工程では、図6(A)に示すように、固定基板51の第一接合部513に形成された第一接合膜531、及び可動基板52の第二接合部523に形成された第二接合膜532に活性化エネルギーを付与するために、N2プラズマ処理を行う。このN2プラズマ処理は、N2流量30cc/分、圧力4Pa、RFパワー50Wの条件で30秒間実施する。

この時、各反射膜54,55がプラズマに直接曝されることでダメージを受けることを避けるために、第一メタルマスクM5及び第二メタルマスクM6を用いてプラズマ処理を実施する。ここで、図6(A)に示すように、第一メタルマスクM5は、固定基板51を基板厚み方向から見た(固定基板51をプラズマ照射方向から見た)第一基板平面視において、少なくとも固定反射膜54と重なる領域を覆い、少なくとも第一接合膜531と重なる領域が開口する。第二マスクM6は、可動基板52を基板厚み方向から見た(可動基板52をプラズマ照射方向から見た)第二基板平面視において、少なくとも可動反射膜55と重なる領域を覆い、少なくとも第二接合膜532と重なる領域が開口する。このようなメタルマスクM5,M6を用いることで、第一接合膜531及び第二接合膜532のみを活性化させることができる。したがって、固定反射膜54や可動反射膜55は、活性化エネルギーの高いプラズマに直接曝されず、変質等による劣化が防止される。

【0048】

この後、図6(B)に示すように、固定基板51,可動基板52のアライメントを行い、第一接合膜531,第二接合膜532を介して第一接合部513及び第二接合部523を重ね合わせる接合工程を実施する。

そして、接合部分に例えば200kghの荷重を10分間かけ、加圧接合する。これにより、基板51,52同士が接合される。

【0049】

この後、図6(C)に示すように、紫外線照射処理を実施して、第一接合膜531及び第二接合膜532の接合強度を高める。この紫外線照射処理では、UV光源としてエキシマUV(波長172nm)を用い、不活性ガス(N2、Ar等)雰囲気中、又は、真空中で3分間処理する。この際、各反射膜54、55へのエキシマUV照射を遮断するために、遮光マスクM7を設置することが好ましい。

また、紫外線照射処置の代わりに、例えば100度のオーブン中で、例えば5時間アニール処理を実施して第一接合膜531及び第二接合膜532の接合強度を高めてもよい。アニール処理を行う場合、各反射膜54,55の熱酸化を防止するために、不活性ガス(N2、Ar等)雰囲気中、又は、真空中で実施する。

さらに、紫外線照射処理の後に、上記のようなアニール処理を実施してもよい。この場合でも、不活性ガス(N2、Ar等)雰囲気中又は、真空中でアニール処理を実施する。紫外線照射処理及びアニール処理の双方を実施することで、第一接合膜531及び第二接合膜532の接合をより強固にすることができる。

【0050】

〔6.実施形態の作用効果〕

本実施形態では、波長可変干渉フィルターの製造工程の第一基板形成工程において、固定基板51に固定反射膜54及び第一接合膜531を形成する。また、第二基板形成工程において、可動基板52に可動反射膜55及び第二接合膜532を形成する。そして、接合工程において、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理を実施して活性化エネルギーを付与した後、これらの第一接合膜531及び第二接合膜532を重ね合わせて接合する。

このような製造方法では、N2プラズマ処理により第一接合膜531及び第二接合膜532に活性化エネルギーを与えるため、固定反射膜54及び可動反射膜55が酸化等によって劣化することがない。したがって、このような製造方法により製造された波長可変干渉フィルター5では、例えば各反射膜54,55に対して保護膜等を設けることなく、O2プラズマ処理等を行った場合に比べて、固定反射膜54及び可動反射膜55の光学特性が良好であり、高分解能で目的波長の光を取り出すことができる。

さらに、固定反射膜54や可動反射膜55に対して、保護膜等を設ける必要がなく、製造効率性を向上させることができ、製造コストも低減させることができる。

【0051】

また、N2プラズマ処理を実施する際に、固定基板51に対して、固定反射膜54と重なる領域を覆い、かつ第一接合膜531と重なる領域が開口する第一メタルマスクM5を用いてプラズマを照射する。また、可動基板52に対して、可動反射膜55を重なる領域を覆い、かつ第二接合膜532と重なる領域が開口する第二メタルマスクM6を用いてプラズマを照射する。このため、各反射膜54,55がプラズマに直接曝されて変質(劣化)することを防止することができる。

【0052】

また、接合工程では、第一接合膜531及び第二接合膜532を接合した後、不活性ガス雰囲気中又は真空中で、紫外線照射処理を実施する。このような紫外線照射処理により、第一接合膜531及び第二接合膜532の接合強度をより高めることができる。また、不活性ガス雰囲気中又は真空中で紫外線照射処理を実施するため、紫外線照射を実施した場合でも、第一接合膜531や第二接合膜532が、周囲の気体と反応せず、反射膜54,55を劣化させるガス等が発生することがない。また、固定反射膜54や可動反射膜55も、周囲の気体と反応しないため、これら固定反射膜54や可動反射膜55が酸化等の化学反応により劣化することがない。したがって、波長可変干渉フィルター5の光学特性(例えば分解能等)を低下させることなく、第一接合膜531及び第二接合膜532をより強固に接合させることができる。

更に、この際、遮光マスクM7を用いて、各反射膜54,55へのエキシマUVの照射を遮断している。このため、エキシマUVの高い活性化エネルギーにより、反射膜54,55が変質することを防止でき、より確実に波長可変干渉フィルター5の光学特性の低下を防止できる。

【0053】

また、接合工程において、第一接合膜531及び第二接合膜532を接合した後に、紫外線照射処理の代わりに、又は紫外線照射処理の後に、アニール処理を実施してもよく、このアニール処理では、不活性ガス雰囲気中又は真空中で実施される。このため、アニール処理の熱により、反射膜54,55が周囲の気体と反応(例えば酸化等)することがない。したがって、波長可変干渉フィルター5の光学特性を低下させることなく、第一接合膜531及び第二接合膜532をより強固に接合させることができる。

【0054】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0055】

例えば、上記実施形態では、本発明の干渉フィルターの製造方法により製造される干渉フィルターとして、静電アクチュエーター56を備え、この静電アクチュエーター56により、取り出す光の波長を変化させることが可能な波長可変干渉フィルター5を例示したがこれに限定されない。

例えば、静電アクチュエーター56や、その他反射膜間ギャップG1を可変させる手段が設けられず、取り出す目的波長の光が固定された干渉フィルターであってもよい。このような干渉フィルターでは、第一反射膜が設けられた第一基板と、第二反射膜が設けられた第二基板とを、第一基板に設けられた第一接合膜、及び第二基板に設けられた第二接合膜を接合させることで形成される。この際、第一接合膜及び第二接合膜を、シロキサンを含有するするプラズマ重合膜により形成し、シロキサン結合により接合させることで、強固な接合強度を得ることができる。そして、接合工程において、上記実施形態と同様に、第一接合膜及び第二接合膜に対してN2プラズマ処理を実施することで、各反射膜へのダメージを軽減させ、光学特性の劣化を防止することができる。

【0056】

また、上記実施形態では、接合工程において、第一接合膜531及び第二接合膜532に対して、N2プラズマ処理を実施する例を示したが、これに限定されない。上記実施形態では、プラズマ処理としては、反射膜54,55への影響に加えて、気体の入手しやすさ等を考慮してN2プラズマ処理を実施したが、その他、Arプラズマ処理等を行ってもよい。この場合であっても、上記実施の形態と同様に、プラズマ処理時に、各接合膜531や532を化学反応させるガス等の発生がなく、各反射膜54,55の酸化等の劣化を防ぐことができる。

【0057】

また、上記実施形態では、測色センサー3に対して波長可変干渉フィルター5が直接設けられる構成としたが、波長可変干渉フィルター5を筐体に収納した光学フィルターデバイスの状態で測色センサー3に設ける構成としてもよい。

【0058】

図7は、上述のような光学フィルターデバイスの概略構成を示す断面図である。

図7に示すように、光学フィルターデバイス600は、波長可変干渉フィルター5を収納する筐体610を備えている。

この筐体610は、底部611と、リッド612と、入射側ガラス窓613(導光部)と、射出側ガラス窓614(導光部)と、を有する。

【0059】

底部611は、例えば単層セラミック基板により構成される。この底部611には、波長可変干渉フィルター5の可動基板52が設置される。また、底部611には、波長可変干渉フィルター5の反射膜(固定反射膜54,可動反射膜55)に対向する領域に、光入射孔611Aが開口形成されている。この光入射孔611Aは、波長可変干渉フィルター5により分光したい入射光(検査対象光)が入射される窓であり、入射側ガラス窓613が接合されている。なお、底部611及び入射側ガラス窓613の接合としては、例えば、ガラス原料を高温で熔解し、急冷したガラスのかけらであるガラスフリットを用いたガラスフリット接合を用いることができる。

【0060】

また、底部611の上面(筐体610の内部側)には、波長可変干渉フィルター5の各電極パッド563P,564Pに対応した数の端子部616が設けられている。また、底部611は、各端子部616が設けられる位置に、貫通孔615が形成されており、各端子部616は、貫通孔615を介して、底部611の下面(筐体610の外部側)に設けられた接続端子617に接続されている。

また、底部611の外周縁には、リッド612に接合される封止部619が設けられている。

【0061】

リッド612は、図7に示すように、底部611の封止部619に接合される封止部620と、封止部620から連続し、底部611から離れる方向に立ち上がる側壁部621と、側壁部621から連続し、波長可変干渉フィルター5の固定基板51側を覆う天面部622とを備えている。このリッド612は、例えばコバール等の合金または金属により形成することができる。

このリッド612は、封止部620と、底部611の封止部619とが、例えばレーザー封止等により接合されることで、底部611に接合されている。また、リッド612の天面部622には、波長可変干渉フィルター5の各反射膜54,55に対向する領域に、光射出孔612Aが開口形成されている。この光射出孔612Aは、波長可変干渉フィルター5により分光されて取り出された光が通過する窓であり、例えばガラスフリット接合等により射出側ガラス窓614が接合されている。

【0062】

このような光学フィルターデバイス600では、筐体610により波長可変干渉フィルター5が保護されているため、外的要因による波長可変干渉フィルター5の破損を防止できる。したがって、測色センサー等の光学モジュールや電子機器に対して、波長可変干渉フィルター5を設置する際や、メンテナンス時において、他の部材との衝突等による破損を防止できる。

また、例えば工場で製造された波長可変干渉フィルター5を、光学モジュールや電子機器を組み立てる組み立てライン等まで運搬する場合に、光学フィルターデバイス600により保護された波長可変干渉フィルター5では、安全に運搬することが可能となる。

また、光学フィルターデバイス600は、筐体610の外周面に露出する接続端子617が設けられているため、光学モジュールや電子機器に対して組み込む際にも容易に配線を実施することが可能となる。

【0063】

本発明の製造方法により製造された干渉フィルターが組み込まれる装置の例として、測色装置1を例示したが、その他、様々な分野により干渉フィルターを組み込むことができる。

例えば、特定物質の存在を検出するための光ベースのシステムとして用いることができる。このようなシステムとしては、例えば、波長可変干渉フィルターを用いた分光計測方式を採用して特定ガスを高感度検出する車載用ガス漏れ検出器や、呼気検査用の光音響希ガス検出器などのガス検出装置を例示できる。

このようなガス検出装置の一例を以下に図面に基づいて説明する。

【0064】

図8は、波長可変干渉フィルターを備えたガス検出装置の一例を示す概略図である。

図9は、図8のガス検出装置の制御系の構成を示すブロック図である。

このガス検出装置100は、図8に示すように、センサーチップ110と、吸引口120A、吸引流路120B、排出流路120C、および排出口120Dを備えた流路120と、本体部130と、を備えて構成されている。

本体部130は、流路120を着脱可能な開口を有するセンサー部カバー131、排出手段133、筐体134、光学部135、フィルター136、波長可変干渉フィルター5、および受光素子137(検出部)等を含む検出装置と、検出された信号を処理し、検出部を制御する制御部138、電力を供給する電力供給部139等から構成されている。また、光学部135は、光を射出する光源135Aと、光源135Aから入射された光をセンサーチップ110側に反射し、センサーチップ側から入射された光を受光素子137側に透過するビームスプリッター135Bと、レンズ135C,135D,135Eと、により構成されている。

また、図9に示すように、ガス検出装置100の表面には、操作パネル140、表示部141、外部とのインターフェイスのための接続部142、電力供給部139が設けられている。電力供給部139が二次電池の場合には、充電のための接続部143を備えてもよい。

さらに、ガス検出装置100の制御部138は、図9に示すように、CPU等により構成された信号処理部144、光源135Aを制御するための光源ドライバー回路145、波長可変干渉フィルター5を制御するための電圧制御部146、受光素子137からの信号を受信する受光回路147、センサーチップ110のコードを読み取り、センサーチップ110の有無を検出するセンサーチップ検出器148からの信号を受信するセンサーチップ検出回路149、および排出手段133を制御する排出ドライバー回路150などを備えている。

【0065】

次に、上記のようなガス検出装置100の動作について、以下に説明する。

本体部130の上部のセンサー部カバー131の内部には、センサーチップ検出器148が設けられており、このセンサーチップ検出器148でセンサーチップ110の有無が検出される。信号処理部144は、センサーチップ検出器148からの検出信号を検出すると、センサーチップ110が装着された状態であると判断し、表示部141へ検出動作を実施可能な旨を表示させる表示信号を出す。

【0066】

そして、例えば利用者により操作パネル140が操作され、操作パネル140から検出処理を開始する旨の指示信号が信号処理部144へ出力されると、まず、信号処理部144は、光源ドライバー回路145に光源作動の信号を出力して光源135Aを作動させる。光源135Aが駆動されると、光源135Aから単一波長で直線偏光の安定したレーザー光が射出される。また、光源135Aには、温度センサーや光量センサーが内蔵されており、その情報が信号処理部144へ出力される。そして、信号処理部144は、光源135Aから入力された温度や光量に基づいて、光源135Aが安定動作していると判断すると、排出ドライバー回路150を制御して排出手段133を作動させる。これにより、検出すべき標的物質(ガス分子)を含んだ気体試料が、吸引口120Aから、吸引流路120B、センサーチップ110内、排出流路120C、排出口120Dへと誘導される。なお、吸引口120Aには、除塵フィルター120A1が設けられ、比較的大きい粉塵や一部の水蒸気などが除去される。

【0067】

また、センサーチップ110は、金属ナノ構造体が複数組み込まれ、局在表面プラズモン共鳴を利用したセンサーである。このようなセンサーチップ110では、レーザー光により金属ナノ構造体間で増強電場が形成され、この増強電場内にガス分子が入り込むと、分子振動の情報を含んだラマン散乱光、およびレイリー散乱光が発生する。

これらのレイリー散乱光やラマン散乱光は、光学部135を通ってフィルター136に入射し、フィルター136によりレイリー散乱光が分離され、ラマン散乱光が波長可変干渉フィルター5に入射する。そして、信号処理部144は、電圧制御部146を制御し、波長可変干渉フィルター5に印加する電圧を調整し、検出対象となるガス分子に対応したラマン散乱光を波長可変干渉フィルター5で分光させる。この後、分光した光が受光素子137で受光されると、受光量に応じた受光信号が受光回路147を介して信号処理部144に出力される。

信号処理部144は、上記のようにして得られた検出対象となるガス分子に対応したラマン散乱光のスペクトルデータと、ROMに格納されているデータとを比較し、目的のガス分子か否かを判定し、物質の特定をする。また、信号処理部144は、表示部141にその結果情報を表示させたり、接続部142から外部へ出力したりする。

【0068】

なお、上記図8及び図9において、ラマン散乱光を波長可変干渉フィルター5により分光して分光されたラマン散乱光からガス検出を行うガス検出装置100を例示したが、ガス検出装置として、ガス固有の吸光度を検出することでガス種別を特定するガス検出装置として用いてもよい。この場合、センサー内部にガスを流入させ、入射光のうちガスにて吸収された光を検出するガスセンサーを本発明の光学モジュールとして用いる。そして、このようなガスセンサーによりセンサー内に流入されたガスを分析、判別するガス検出装置を本発明の電子機器とする。このような構成でも、波長可変干渉フィルターを用いてガスの成分を検出することができる。

【0069】

また、特定物質の存在を検出するためのシステムとして、上記のようなガスの検出に限られず、近赤外線分光による糖類の非侵襲的測定装置や、食物や生体、鉱物等の情報の非侵襲的測定装置等の、物質成分分析装置を例示できる。

以下に、上記物質成分分析装置の一例として、食物分析装置を説明する。

【0070】

図10は、波長可変干渉フィルター5を利用した電子機器の一例である食物分析装置の概略構成を示す図である。

この食物分析装置200は、図10に示すように、検出器210(光学モジュール)と、制御部220と、表示部230と、を備えている。検出器210は、光を射出する光源211と、測定対象物からの光が導入される撮像レンズ212と、撮像レンズ212から導入された光を分光する波長可変干渉フィルター5と、分光された光を検出する撮像部213(検出部)と、を備えている。

また、制御部220は、光源211の点灯・消灯制御、点灯時の明るさ制御を実施する光源制御部221と、波長可変干渉フィルター5を制御する電圧制御部222と、撮像部213を制御し、撮像部213で撮像された分光画像を取得する検出制御部223と、信号処理部224と、記憶部225と、を備えている。

【0071】

この食物分析装置200は、システムを駆動させると、光源制御部221により光源211が制御されて、光源211から測定対象物に光が照射される。そして、測定対象物で反射された光は、撮像レンズ212を通って波長可変干渉フィルター5に入射する。波長可変干渉フィルター5は電圧制御部222の制御により所望の波長を分光可能な電圧が印加されており、分光された光が、例えばCCDカメラ等により構成される撮像部213で撮像される。また、撮像された光は分光画像として、記憶部225に蓄積される。また、信号処理部224は、電圧制御部222を制御して波長可変干渉フィルター5に印加する電圧値を変化させ、各波長に対する分光画像を取得する。

【0072】

そして、信号処理部224は、記憶部225に蓄積された各画像における各画素のデータを演算処理し、各画素におけるスペクトルを求める。また、記憶部225には、例えばスペクトルに対する食物の成分に関する情報が記憶されており、信号処理部224は、求めたスペクトルのデータを、記憶部225に記憶された食物に関する情報を基に分析し、検出対象に含まれる食物成分、およびその含有量を求める。また、得られた食物成分および含有量から、食物カロリーや鮮度等をも算出することができる。さらに、画像内のスペクトル分布を分析することで、検査対象の食物の中で鮮度が低下している部分の抽出等をも実施することができ、さらには、食物内に含まれる異物等の検出をも実施することができる。

そして、信号処理部224は、上述のようにして得られた検査対象の食物の成分や含有量、カロリーや鮮度等の情報を表示部230に表示させる処理をする。

【0073】

また、図10において、食物分析装置200の例を示すが、略同様の構成により、上述したようなその他の情報の非侵襲的測定装置としても利用することができる。例えば、血液等の体液成分の測定、分析等、生体成分を分析する生体分析装置として用いることができる。このような生体分析装置としては、例えば血液等の体液成分を測定する装置として、エチルアルコールを検知する装置とすれば、運転者の飲酒状態を検出する酒気帯び運転防止装置として用いることができる。また、このような生体分析装置を備えた電子内視鏡システムとしても用いることができる。

さらには、鉱物の成分分析を実施する鉱物分析装置としても用いることができる。

【0074】

さらには、本発明の波長可変干渉フィルター、光学モジュール、電子機器としては、以下のような装置に適用することができる。

例えば、各波長の光の強度を経時的に変化させることで、各波長の光でデータを伝送させることも可能であり、この場合、光学モジュールに設けられた波長可変干渉フィルターにより特定波長の光を分光し、受光部で受光させることで、特定波長の光により伝送されるデータを抽出することができ、このようなデータ抽出用光学モジュールを備えた電子機器により、各波長の光のデータを処理することで、光通信を実施することもできる。

【0075】

また、電子機器としては、本発明の波長可変干渉フィルターにより光を分光することで、分光画像を撮像する分光カメラ、分光分析機などにも適用できる。このような分光カメラの一例として、波長可変干渉フィルターを内蔵した赤外線カメラが挙げられる。

図11は、分光カメラの概略構成を示す模式図である。分光カメラ300は、図11に示すように、カメラ本体310と、撮像レンズユニット320と、撮像部330(検出部)とを備えている。

カメラ本体310は、利用者により把持、操作される部分である。

撮像レンズユニット320は、カメラ本体310に設けられ、入射した画像光を撮像部330に導光する。また、この撮像レンズユニット320は、図11に示すように、対物レンズ321、結像レンズ322、及びこれらのレンズ間に設けられた波長可変干渉フィルター5を備えて構成されている。

撮像部330は、受光素子により構成され、撮像レンズユニット320により導光された画像光を撮像する。

このような分光カメラ300では、波長可変干渉フィルター5により撮像対象となる波長の光を透過させることで、所望波長の光の分光画像を撮像することができる。

【0076】

さらには、本発明の波長可変干渉フィルターをバンドパスフィルターとして用いてもよく、例えば、発光素子が射出する所定波長域の光のうち、所定の波長を中心とした狭帯域の光のみを波長可変干渉フィルターで分光して透過させる光学式レーザー装置としても用いることができる。

また、本発明の波長可変干渉フィルターを生体認証装置として用いてもよく、例えば、近赤外領域や可視領域の光を用いた、血管や指紋、網膜、虹彩などの認証装置にも適用できる。

【0077】

さらには、光学モジュールおよび電子機器を、濃度検出装置として用いることができる。この場合、波長可変干渉フィルターにより、物質から射出された赤外エネルギー(赤外光)を分光して分析し、サンプル中の被検体濃度を測定する。

【0078】

上記に示すように、本発明の波長可変干渉フィルター、光学モジュール、および電子機器は、入射光から所定の光を分光するいかなる装置にも適用することができる。そして、本発明の波長可変干渉フィルターは、上述のように、1デバイスで複数の波長を分光させることができるため、複数の波長のスペクトルの測定、複数の成分に対する検出を精度よく実施することができる。したがって、複数デバイスにより所望の波長を取り出す従来の装置に比べて、光学モジュールや電子機器の小型化を促進でき、例えば、携帯用や車載用の光学デバイスとして好適に用いることができる。

【0079】

その他、本発明の実施の際の具体的な構造は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【符号の説明】

【0080】

5…波長可変干渉フィルター(干渉フィルター)、51…固定基板(第一基板)、52…可動基板(第二基板)、54…固定反射膜(第一反射膜)、55…可動反射膜(第二反射膜)、531…第一接合膜、532…第二接合膜、G1…反射膜間ギャップ。

【特許請求の範囲】

【請求項1】

第一反射膜が設けられる第一基板と、前記第一反射膜と所定の大きさのギャップを介して対向する第二反射膜が設けられ、前記第一基板に接合される第二基板とを備えた干渉フィルターの製造方法であって、

前記第一基板に、前記第一反射膜、及び第一接合膜を成膜する第一成膜工程と、

前記第二基板に、前記第二反射膜、及び第二接合膜を成膜する第二成膜工程と、

前記第一接合膜及び前記第二接合膜に対してN2プラズマ処理またはArプラズマ処理を行って前記第一接合膜及び前記第二接合膜を活性化させる活性化工程と、

前記活性化工程にて活性化された前記第一接合膜、及び前記活性化工程にて活性化された前記第二接合膜を接合することで、前記第一基板及び前記第二基板を接合する接合工程と、を備える

ことをと特徴とする干渉フィルターの製造方法。

【請求項2】

請求項1に記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対して紫外線照射処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項3】

請求項2に記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一反射膜及び前記第二反射膜に対して入射する光を遮光する遮光マスクを用い、前記第一反射膜及び前記第二反射膜への光の入射が遮光された状態で前記紫外線照射処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項4】

請求項1から請求項3のいずれかに記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対してアニール処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載の干渉フィルターの製造方法において、

前記活性化工程では、

前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第一基板を見た第一基板平面視において、前記第一反射膜と重なる領域を覆い、かつ前記第一接合膜と重なる領域が開口する第一メタルマスクを用いて、前記第一接合膜を活性化し、

前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第二基板を見た第二基板平面視において、前記第二反射膜と重なる領域を覆い、かつ前記第二接合膜と重なる領域が開口する第二メタルマスクを用いて、前記第二接合膜を活性化する

ことを特徴とすることを干渉フィルターの製造方法。

【請求項1】

第一反射膜が設けられる第一基板と、前記第一反射膜と所定の大きさのギャップを介して対向する第二反射膜が設けられ、前記第一基板に接合される第二基板とを備えた干渉フィルターの製造方法であって、

前記第一基板に、前記第一反射膜、及び第一接合膜を成膜する第一成膜工程と、

前記第二基板に、前記第二反射膜、及び第二接合膜を成膜する第二成膜工程と、

前記第一接合膜及び前記第二接合膜に対してN2プラズマ処理またはArプラズマ処理を行って前記第一接合膜及び前記第二接合膜を活性化させる活性化工程と、

前記活性化工程にて活性化された前記第一接合膜、及び前記活性化工程にて活性化された前記第二接合膜を接合することで、前記第一基板及び前記第二基板を接合する接合工程と、を備える

ことをと特徴とする干渉フィルターの製造方法。

【請求項2】

請求項1に記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対して紫外線照射処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項3】

請求項2に記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一反射膜及び前記第二反射膜に対して入射する光を遮光する遮光マスクを用い、前記第一反射膜及び前記第二反射膜への光の入射が遮光された状態で前記紫外線照射処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項4】

請求項1から請求項3のいずれかに記載の干渉フィルターの製造方法において、

前記接合工程は、前記第一接合膜及び前記第二接合膜を接合した後、不活性ガス雰囲気中又は、真空中において、前記第一接合膜及び前記第二接合膜に対してアニール処理を実施する

ことを特徴とする干渉フィルターの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載の干渉フィルターの製造方法において、

前記活性化工程では、

前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第一基板を見た第一基板平面視において、前記第一反射膜と重なる領域を覆い、かつ前記第一接合膜と重なる領域が開口する第一メタルマスクを用いて、前記第一接合膜を活性化し、

前記N2プラズマ処理または前記Arプラズマ処理におけるプラズマの照射方向から前記第二基板を見た第二基板平面視において、前記第二反射膜と重なる領域を覆い、かつ前記第二接合膜と重なる領域が開口する第二メタルマスクを用いて、前記第二接合膜を活性化する

ことを特徴とすることを干渉フィルターの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−72933(P2013−72933A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210330(P2011−210330)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]