鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法

【課題】 半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供する。

【解決手段】 高強度鋼材からなる芯材12の軸方向に沿って複数の凸部13を設けて凹凸部を形成すると共に、接続される鉄筋20の直径の1〜1.5倍の直径を有する定着体10を用いる。鉄筋20の先端にテーパーネジ部22を設け、このテーパーネジ部22を定着体10に設けた雌ネジ部11aに螺着することにより、定着体10と鉄筋20とを接続する。

【解決手段】 高強度鋼材からなる芯材12の軸方向に沿って複数の凸部13を設けて凹凸部を形成すると共に、接続される鉄筋20の直径の1〜1.5倍の直径を有する定着体10を用いる。鉄筋20の先端にテーパーネジ部22を設け、このテーパーネジ部22を定着体10に設けた雌ネジ部11aに螺着することにより、定着体10と鉄筋20とを接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋を定着させるための構造及び方法に関するものであり、特に鉄筋コンクリート構造物の建設工事や、既設コンクリート構造物の補強工事に適した鉄筋の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。

また、新たな鉄筋コンクリート構造物の建設工事においても、容易な施工により、補強部材を確実に定着させることが望ましい。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を穿孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【0005】

【特許文献1】特開2006−57265号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ穿孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。また、新築工事においても、定着体(先端プレートヘッド)の直径が大きいため、この部分で被りが小さくなり、耐久性やコーン破壊への安全性が劣ることになる。

【0008】

本発明は、上述した種々の問題点を解決するために提案されたもので、補強工事において、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。また、本発明は、新設工事に適用することもでき、半円形フックと比較して施工性を向上させ、また、機械式定着と比較して被りを確保し、耐久性及び安全性を向上させ、さらに、高い定着性能を得ることが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。

すなわち、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造において、鉄筋の端部に接続する定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを第1の特徴とするものである。

【0010】

さらに、前記鉄筋コンクリート構造物への鉄筋の定着構造において、以下の付加的構成を備えていることが好ましい。

第2の特徴として、定着体は、引抜側に向かって縮径したテーパー部を備えていることが好ましい。

【0011】

第3の特徴として、定着体は、凸部となる複数の定着プレートと、隣り合う定着プレート同士を接続する芯材とにより形成され、定着プレート及び芯材の数を増減することにより、軸方向の長さを調整可能とすることが好ましい。

【0012】

第4の特徴として、定着体の凹凸部は、芯材の軸方向に沿ってスパイラル状となっていることが好ましい。

【0013】

第5の特徴として、定着体の芯材は、鉄筋への接続側と比較して先端側が細いことが好ましい。

【0014】

第6の特徴として、定着体は、当該定着体の軸中心を挿入孔の中心に位置させるためのスペーサを備えていることが好ましい。

【0015】

第7の特徴として、挿入孔は、少なくとも定着体の挿入位置において、目荒らし処理が施されていることが好ましい。

【0016】

また、本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、定着体を挿入孔内に挿入する工程と、挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含んでいる。そして、定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とするものである。

【発明の効果】

【0017】

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法によれば、芯材の軸方向に沿って複数の凹凸部が形成された定着体を用いることにより、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。また、鉄筋直径の1〜1.5倍の直径を有する定着体を用いることにより、定着体を挿入するための穿孔径が小さくなり、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能となる。また、新設工事に適用した場合には、施工性が向上するばかりでなく、十分な被りを確保して耐久性及び安全性を向上させ、さらに、高い定着性能を得ることが可能となる。

【0018】

また、第2の特徴を有する構成とした場合には、定着体が引抜側に向かって縮径したテーパー部を備えているため、定着体に引抜力が加わると、このテーパー部において斜め外側へ向かう抵抗力が生じ、定着体の定着力を高めることができる。

【0019】

また、第3の特徴を有する構成とした場合には、定着プレート及び芯材の数を調整して、定着体の軸方向の長さを調整することが可能となる。

【0020】

また、第4の特徴を有する構成とした場合には、充填材を注入する場合に、充填材がスパイラル状となった凹凸部に沿って定着体の隅々まで進入するので、充填効果を高めることが可能となる。

【0021】

また、第5の特徴を有する構成とした場合には、定着体の材料使用量を削減すると共に、軽量化が可能となる。なお、定着体の基端部(鉄筋への接続側)と先端部とを比較すると、先端部の方が定着体に加わる引抜力が小さいため、先端側の芯材を細くすることができる。

【0022】

また、第6の特徴を有する構成とした場合には、スペーサにより定着体が挿入孔の中心に位置するため、施工精度を高めることが可能となる。

【0023】

また、第7の特徴を有する構成とした場合には、定着体の定着力をさらに高めることができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法の実施形態を説明する。

<概要>

本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、定着体を挿入孔内に挿入する工程と、挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含んでいる。

そして、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法で用いる定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋直径の1〜1.5倍の直径を有している。

【0025】

<実施形態1>

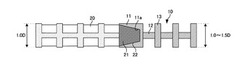

図1は、実施形態1に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態1の定着体10は、図1に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。

【0026】

継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。なお、鉄筋20は、少なくともテーパーネジ部22の基端部分において塑性硬化処理が施されていることが好ましい。このように、鉄筋20の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、鉄筋20の端部の強度を増加させることができる。継手部11は、鉄筋20の先端部21を接続する部分で、テーパーネジ部22を螺着するための雌ネジ部11aが設けられている。本実施形態では、高強度鋼材を用いて、継手部11と芯材12と凸部13とを一体に形成している。なお、図1に示す例では、3つの凸部13を設けているが、凸部13は1つ又は2つあるいは4つ以上であってもよい。

【0027】

凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体10の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0028】

<実施形態2>

図2は、実施形態2に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態2の定着体210は、実施形態1における各凸部13が引抜側に向かって縮径している点に特徴がある。すなわち、実施形態2の定着体210は、図2に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。そして、各凸部13は、継手部11側に向かって縮径したテーパー面13aを有している。このテーパー面13aが、引抜側に向かって縮径したテーパー部となる。なお、テーパー面13aの角度は、定着体210の定着力を高めるという点で、軸方向に対して45度程度であることが好ましい。

【0029】

実施形態2においても、凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体210の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0030】

<実施形態3>

図3は、実施形態3に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態3の定着体310は、芯材12が引抜側に向かって縮径している点に特徴がある。すなわち、実施形態3の定着体310は、図3に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12とを備えており、芯材12自体が継手部11側に向かって縮径したテーパー面14を有している。実施形態3では、継手部11と芯材12の拡径部の間が凹部となっている。また、芯材12に設けたテーパー面14が、引抜側に向かって縮径したテーパー部となる。

【0031】

なお、図3に示す例では、1つの芯材12のみを示しているが、テーパー面14を備えた同様の形状の芯材12を軸方向に沿って複数個配設してもよい。また、実施形態3においても、芯材12の軸方向の長さ、テーパー面14の角度は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体310の最大直径(芯材12の最大直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0032】

<実施形態4>

図4は、実施形態4に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態4の定着体410は、継手部11と芯材12とを螺着した点に特徴がある。すなわち、実施形態4の定着体410は、図4に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。また、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。同様に、継手部11に取り付ける芯材12は、基端部が先細り状に加工され、さらに外周面にテーパーネジ部12aが形成されている。なお、鉄筋20及び芯材12は、少なくともテーパーネジ部22、12aの基端部分において塑性硬化処理が施されていることが好ましい。このように、鉄筋20及び芯材12の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、鉄筋20及び芯材12の端部の強度を増加させることができる。継手部11は、鉄筋20の先端部21を接続する部分及び芯材12の基端部を接続する部分において、テーパーネジ部22を螺着するための雌ネジ部11aが設けられている。

【0033】

実施形態4においても、凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体410の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0034】

<実施形態5>

図5は、実施形態5に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態5の定着体510は、芯材12及び凸部となる定着プレート13bを複数用いて、芯材12と定着プレート13bとを互いに接続することにより定着体510を形成する点に特徴がある。すなわち、実施形態5の定着体510は、図5に示すように、鉄筋20への継手部11と、複数の芯材12と、複数の定着プレート13bとを備えている。そして、定着体510に芯材12の基端部を接続すると共に、芯材12の先端部に定着プレート13bを接続し、さらに定着プレート13bに芯材12の基端部を接続する。このように、ネジ(芯材12)とナット(定着プレート13b)を順次接続することにより、所望の長さの凹凸部を形成するようになっている。

【0035】

実施形態5において、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工されており、さらに外周面にテーパーネジ部22が形成されている点は実施形態1と同様である。実施形態5では、芯材12の両端部が先細り状に加工され、さらに両端部の外周面にテーパーネジ部12aが形成されている。なお、芯材12は、少なくともテーパーネジ部12aの基端部分において塑性硬化処理が施されていることが好ましい。このように、芯材12の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、芯材12の端部の強度を増加させることができる。

【0036】

継手部11は、鉄筋20の先端部21を接続する部分及び芯材12の基端部を接続する部分において、テーパーネジ部22、12aを螺着するための雌ネジ部11aが設けられている。また、定着プレート13bは、両端部において、芯材12のテーパーネジ部12aを螺着するための雌ネジ部13cが設けられている。

【0037】

実施形態5においても、凹部となる芯材12の軸方向の長さ、凸部13となる定着プレート13bの軸方向の幅、芯材12及び定着プレート13bの数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体510の最大直径(定着プレート13bの直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0038】

<実施形態6>

図6は、実施形態6に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態6の定着体610は、実施形態における各凸部13がスパイラル状に連続して設けられている点に特徴がある。すなわち、実施形態6の定着体610は、図6に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って連続してスパイラル状となった凸部13とを備えている。

【0039】

実施形態6においても、凹部となる芯材12の軸方向の長さ、スパイラル状の凸部13の軸方向の幅、スパイラル状の凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体610の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0040】

<実施形態7>

図7は、実施形態7に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態7の定着体710は、芯材12の太さに特徴がある構造となっており、鉄筋20への接続側と比較して先端側が細くなっている点に特徴がある。すなわち、実施形態7の定着体710は、図7に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。そして、各芯材12は、鉄筋20への接続側と比較して先端側が細くなっている。

【0041】

実施形態7においても、凹部となる芯材12の軸方向の長さ、各芯材12の太さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体710の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0042】

<実施形態8>

図8〜10は、実施形態8に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図であり、図8は定着体にスペーサを取り付けた状態、図9は挿入孔内にスペーサを取り付けた定着体を挿入した状態、図10はスペーサの断面形状をそれぞれ示す。

【0043】

実施形態8の定着体810は、芯材12の外周部に、定着体810の軸中心を挿入孔の中心に位置させるためのスペーサ30を備えている点に特徴がある。すなわち、実施形態8の定着体810は、図8、図9に示すように、芯材12の外周部に取り付けるスペーサ30を備えている。

【0044】

このスペーサ30は、図9、図10に示すように、板状の本体部31の周囲に4つの球状体32を接続し、本体部31の中心部に、芯材12が挿通する挿通孔33を備えた構成となっている。このスペーサ30は、各球状体32の外周頂部を結んだ仮装円の外径が、挿入孔40の内径よりも若干小さく形成されており、芯材12の外周部にスペーサ30を取り付けた状態で定着体10を挿入孔40内に挿入すると、定着体810の軸中心を挿入孔40の中心に位置させることができる。

【0045】

なお、スペーサ30の形状は、図8〜10に示すものに限られず、定着体810の軸中心を挿入孔40の中心に位置させることができればどのような形状であってもよい。また、スペーサ30の外径、軸方向の長さ(厚さ)、球状体32等の突出部の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0046】

<実施形態9>

図11は、実施形態9に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図である。

実施形態9の挿入孔40は、少なくとも定着体10の挿入位置において、目荒らし処理が施されている点に特徴がある。すなわち、実施形態9の挿入孔40は、図11に示すように、定着体10の挿入部分である最奥部付近において、内壁面に目粗し処理が施されて粗面41となっている。目粗し処理は、ショットブラスト、ウォータジェット等、公知の方法を用いることができる。

【0047】

なお、実際の目粗し処理は、施工の容易さという点で、挿入孔40の全面にわたって施されることになるが、定着体10の定着性を高めるためには、少なくとも定着体10の挿入位置において、目荒らし処理を施して粗面41が形成されていればよい。目荒らし処理を施した後の粗面41の荒さは、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0048】

<実施形態10>

図12は、実施形態10に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図である。

実施形態10は、鉄筋20の定着位置において、鉄筋20の外周部にスパイラル鉄筋50を配設した点に特徴がある。すなわち、実施形態10では、図12に示すように、鉄筋20の定着位置(挿入孔40の端部付近)で挿入孔40を拡径して、鉄筋20の周囲にスパイラル鉄筋50を配設した構造となっている。

スパイラル鉄筋50の太さ、密度等は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0049】

<適用例(1)>

図13は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図13は、補強工事の対象として既存の壁に対して略水平方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(1)の補強工事に適用するには、図13に示すように、補強対象となる壁60の一側から、他側に位置する主鉄筋70の近傍まで、定着体10の直径よりも若干大きな直径の挿入孔40を穿孔する。続いて、両端部に定着体10を取り付けた鉄筋(補強鉄筋)20を挿入孔40内に挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に鉄筋20及び定着体10を挿入する前に注入してもよい。充填材としては、モルタルや樹脂系の接着剤を使用することができる。なお、挿入孔40の深さは、主鉄筋70の配筋位置等に応じて適宜変更することができる。

【0050】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体を用いてもよい。さらに、スペーサ30を用いたり、挿入孔40に目粗し処理を行ったり、スパイラル鉄筋50を配設したりする等、施工箇所に応じて最適な施工方法を採用することができる。

【0051】

<適用例(2)>

図14は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図14は、既存の柱の曲げ補強工事を行うために、柱に対して略鉛直方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(2)の補強工事に適用するには、図14に示すように、補強対象となる柱90の上側からフーチング80へ向かって、定着体10の直径よりも若干大きな直径の挿入孔40を穿孔する。続いて、挿入孔40内に定着体10を挿入し、定着体10に鉄筋20を接続し、挿入孔40内に充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に鉄筋20及び定着体10を挿入する前に注入してもよい。

【0052】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよいが、定着体と鉄筋20とを螺着可能な構造のものを用いることが好ましい。このような構造の定着体を用いることにより、施工効率を向上させることができる。すなわち、鉄筋20を施工する位置に予め定着体を埋め込んでおき、充填材の硬化後に定着体に鉄筋20を接続することにより、施工効率が向上する。さらに、スペーサ30を用いたり、挿入孔40に目粗し処理を行ったり、スパイラル鉄筋50を配設したりする等、施工箇所に応じて最適な施工方法を採用することができる。

【0053】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した各実施形態に限定されるものではなく、適宜変更して実施することができる。例えば、継手部と芯材を螺着するのではなく、摩擦圧接等の技術を用いて接続してもよい。また、各実施形態を適宜組み合わせてもよい。また、施工対象となる鉄筋コンクリート構造物の構成や状態、予定する補強強度等、種々の要因に応じて最適な定着体の構成を選択して実施することができる。さらに、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、補強工事だけではなく、新築工事に対しても適用することができる。

【0054】

<従来技術との比較>

以上説明したように、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、鉄筋直径の1〜1.5倍の直径を有する定着体を用いているため、定着体を挿入するための挿入孔の径が小さくなり、構造物の損傷を最小限に抑えることができる。また、挿入孔の径が小さいため、充填材の使用量を低減することができる。さらに、挿入孔の径が小さいため、挿入孔周囲における被りを十分に確保することができる。

また、挿入孔内に目粗し処理を施し、あるいはスパイラル鉄筋を配筋する方法を併用することにより、複数配置する定着体の数を減らすことができる。

【図面の簡単な説明】

【0055】

【図1】実施形態1に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図2】実施形態2に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図3】実施形態3に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図4】実施形態4に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図5】実施形態5に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図6】実施形態6に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図7】実施形態7に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図8】実施形態8に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体であって、定着体にスペーサを取り付けた状態を示す模式図。

【図9】挿入孔内にスペーサを取り付けた定着体を挿入した状態を示す模式図。

【図10】スペーサの断面形状を示す模式図。

【図11】実施形態9に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図。

【図12】実施形態10に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図。

【図13】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図。

【図14】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図。

【符号の説明】

【0056】

10、210、310、410、510、610、710、810 定着体

11 継手部

11a 雌ネジ部

12 芯材

12a テーパーネジ部

13 凸部

13a テーパー面

13b 定着プレート

13c 雌ネジ部

14 テーパー面

20 鉄筋

21 先端部

22 テーパーネジ部

30 スペーサ

31 本体部

32 球状体

33 挿通孔

40 挿入孔

41 粗面

50 スパイラル鉄筋

60 壁

70 主鉄筋

80 フーチング

90 柱

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋を定着させるための構造及び方法に関するものであり、特に鉄筋コンクリート構造物の建設工事や、既設コンクリート構造物の補強工事に適した鉄筋の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。

また、新たな鉄筋コンクリート構造物の建設工事においても、容易な施工により、補強部材を確実に定着させることが望ましい。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を穿孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【0005】

【特許文献1】特開2006−57265号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ穿孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。また、新築工事においても、定着体(先端プレートヘッド)の直径が大きいため、この部分で被りが小さくなり、耐久性やコーン破壊への安全性が劣ることになる。

【0008】

本発明は、上述した種々の問題点を解決するために提案されたもので、補強工事において、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。また、本発明は、新設工事に適用することもでき、半円形フックと比較して施工性を向上させ、また、機械式定着と比較して被りを確保し、耐久性及び安全性を向上させ、さらに、高い定着性能を得ることが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。

すなわち、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造において、鉄筋の端部に接続する定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを第1の特徴とするものである。

【0010】

さらに、前記鉄筋コンクリート構造物への鉄筋の定着構造において、以下の付加的構成を備えていることが好ましい。

第2の特徴として、定着体は、引抜側に向かって縮径したテーパー部を備えていることが好ましい。

【0011】

第3の特徴として、定着体は、凸部となる複数の定着プレートと、隣り合う定着プレート同士を接続する芯材とにより形成され、定着プレート及び芯材の数を増減することにより、軸方向の長さを調整可能とすることが好ましい。

【0012】

第4の特徴として、定着体の凹凸部は、芯材の軸方向に沿ってスパイラル状となっていることが好ましい。

【0013】

第5の特徴として、定着体の芯材は、鉄筋への接続側と比較して先端側が細いことが好ましい。

【0014】

第6の特徴として、定着体は、当該定着体の軸中心を挿入孔の中心に位置させるためのスペーサを備えていることが好ましい。

【0015】

第7の特徴として、挿入孔は、少なくとも定着体の挿入位置において、目荒らし処理が施されていることが好ましい。

【0016】

また、本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、定着体を挿入孔内に挿入する工程と、挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含んでいる。そして、定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とするものである。

【発明の効果】

【0017】

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法によれば、芯材の軸方向に沿って複数の凹凸部が形成された定着体を用いることにより、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。また、鉄筋直径の1〜1.5倍の直径を有する定着体を用いることにより、定着体を挿入するための穿孔径が小さくなり、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能となる。また、新設工事に適用した場合には、施工性が向上するばかりでなく、十分な被りを確保して耐久性及び安全性を向上させ、さらに、高い定着性能を得ることが可能となる。

【0018】

また、第2の特徴を有する構成とした場合には、定着体が引抜側に向かって縮径したテーパー部を備えているため、定着体に引抜力が加わると、このテーパー部において斜め外側へ向かう抵抗力が生じ、定着体の定着力を高めることができる。

【0019】

また、第3の特徴を有する構成とした場合には、定着プレート及び芯材の数を調整して、定着体の軸方向の長さを調整することが可能となる。

【0020】

また、第4の特徴を有する構成とした場合には、充填材を注入する場合に、充填材がスパイラル状となった凹凸部に沿って定着体の隅々まで進入するので、充填効果を高めることが可能となる。

【0021】

また、第5の特徴を有する構成とした場合には、定着体の材料使用量を削減すると共に、軽量化が可能となる。なお、定着体の基端部(鉄筋への接続側)と先端部とを比較すると、先端部の方が定着体に加わる引抜力が小さいため、先端側の芯材を細くすることができる。

【0022】

また、第6の特徴を有する構成とした場合には、スペーサにより定着体が挿入孔の中心に位置するため、施工精度を高めることが可能となる。

【0023】

また、第7の特徴を有する構成とした場合には、定着体の定着力をさらに高めることができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法の実施形態を説明する。

<概要>

本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、定着体を挿入孔内に挿入する工程と、挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含んでいる。

そして、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法で用いる定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋直径の1〜1.5倍の直径を有している。

【0025】

<実施形態1>

図1は、実施形態1に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態1の定着体10は、図1に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。

【0026】

継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。なお、鉄筋20は、少なくともテーパーネジ部22の基端部分において塑性硬化処理が施されていることが好ましい。このように、鉄筋20の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、鉄筋20の端部の強度を増加させることができる。継手部11は、鉄筋20の先端部21を接続する部分で、テーパーネジ部22を螺着するための雌ネジ部11aが設けられている。本実施形態では、高強度鋼材を用いて、継手部11と芯材12と凸部13とを一体に形成している。なお、図1に示す例では、3つの凸部13を設けているが、凸部13は1つ又は2つあるいは4つ以上であってもよい。

【0027】

凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体10の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0028】

<実施形態2>

図2は、実施形態2に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態2の定着体210は、実施形態1における各凸部13が引抜側に向かって縮径している点に特徴がある。すなわち、実施形態2の定着体210は、図2に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。そして、各凸部13は、継手部11側に向かって縮径したテーパー面13aを有している。このテーパー面13aが、引抜側に向かって縮径したテーパー部となる。なお、テーパー面13aの角度は、定着体210の定着力を高めるという点で、軸方向に対して45度程度であることが好ましい。

【0029】

実施形態2においても、凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体210の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0030】

<実施形態3>

図3は、実施形態3に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態3の定着体310は、芯材12が引抜側に向かって縮径している点に特徴がある。すなわち、実施形態3の定着体310は、図3に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12とを備えており、芯材12自体が継手部11側に向かって縮径したテーパー面14を有している。実施形態3では、継手部11と芯材12の拡径部の間が凹部となっている。また、芯材12に設けたテーパー面14が、引抜側に向かって縮径したテーパー部となる。

【0031】

なお、図3に示す例では、1つの芯材12のみを示しているが、テーパー面14を備えた同様の形状の芯材12を軸方向に沿って複数個配設してもよい。また、実施形態3においても、芯材12の軸方向の長さ、テーパー面14の角度は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体310の最大直径(芯材12の最大直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0032】

<実施形態4>

図4は、実施形態4に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態4の定着体410は、継手部11と芯材12とを螺着した点に特徴がある。すなわち、実施形態4の定着体410は、図4に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。また、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。同様に、継手部11に取り付ける芯材12は、基端部が先細り状に加工され、さらに外周面にテーパーネジ部12aが形成されている。なお、鉄筋20及び芯材12は、少なくともテーパーネジ部22、12aの基端部分において塑性硬化処理が施されていることが好ましい。このように、鉄筋20及び芯材12の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、鉄筋20及び芯材12の端部の強度を増加させることができる。継手部11は、鉄筋20の先端部21を接続する部分及び芯材12の基端部を接続する部分において、テーパーネジ部22を螺着するための雌ネジ部11aが設けられている。

【0033】

実施形態4においても、凹部となる芯材12の軸方向の長さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体410の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0034】

<実施形態5>

図5は、実施形態5に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態5の定着体510は、芯材12及び凸部となる定着プレート13bを複数用いて、芯材12と定着プレート13bとを互いに接続することにより定着体510を形成する点に特徴がある。すなわち、実施形態5の定着体510は、図5に示すように、鉄筋20への継手部11と、複数の芯材12と、複数の定着プレート13bとを備えている。そして、定着体510に芯材12の基端部を接続すると共に、芯材12の先端部に定着プレート13bを接続し、さらに定着プレート13bに芯材12の基端部を接続する。このように、ネジ(芯材12)とナット(定着プレート13b)を順次接続することにより、所望の長さの凹凸部を形成するようになっている。

【0035】

実施形態5において、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工されており、さらに外周面にテーパーネジ部22が形成されている点は実施形態1と同様である。実施形態5では、芯材12の両端部が先細り状に加工され、さらに両端部の外周面にテーパーネジ部12aが形成されている。なお、芯材12は、少なくともテーパーネジ部12aの基端部分において塑性硬化処理が施されていることが好ましい。このように、芯材12の端部に塑性硬化処理を施すことにより、加工前と比較して見かけ上の降伏点が増大して、芯材12の端部の強度を増加させることができる。

【0036】

継手部11は、鉄筋20の先端部21を接続する部分及び芯材12の基端部を接続する部分において、テーパーネジ部22、12aを螺着するための雌ネジ部11aが設けられている。また、定着プレート13bは、両端部において、芯材12のテーパーネジ部12aを螺着するための雌ネジ部13cが設けられている。

【0037】

実施形態5においても、凹部となる芯材12の軸方向の長さ、凸部13となる定着プレート13bの軸方向の幅、芯材12及び定着プレート13bの数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体510の最大直径(定着プレート13bの直径)は、鉄筋20の直径の1〜1.5倍となっている。

【0038】

<実施形態6>

図6は、実施形態6に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態6の定着体610は、実施形態における各凸部13がスパイラル状に連続して設けられている点に特徴がある。すなわち、実施形態6の定着体610は、図6に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って連続してスパイラル状となった凸部13とを備えている。

【0039】

実施形態6においても、凹部となる芯材12の軸方向の長さ、スパイラル状の凸部13の軸方向の幅、スパイラル状の凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体610の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0040】

<実施形態7>

図7は、実施形態7に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図である。

実施形態7の定着体710は、芯材12の太さに特徴がある構造となっており、鉄筋20への接続側と比較して先端側が細くなっている点に特徴がある。すなわち、実施形態7の定着体710は、図7に示すように、鉄筋20への継手部11と、継手部11から軸方向に突出して設けた芯材12と、芯材12の軸方向に沿って所定間隔で設けた凸部13とを備えており、継手部11と凸部13の間及び隣り合う凸部13の間が凹部となっている。そして、各芯材12は、鉄筋20への接続側と比較して先端側が細くなっている。

【0041】

実施形態7においても、凹部となる芯材12の軸方向の長さ、各芯材12の太さ、凸部13の軸方向の幅、凸部13の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。また、定着体710の最大直径(凸部13の直径)は、鉄筋20の直径の1〜1.5倍となっている。

継手部11及び鉄筋20の構造、形状等は、実施形態1と同様である。すなわち、継手部11に取り付ける鉄筋20は、先端部21が先細り状に加工され、さらに外周面にテーパーネジ部22が形成されている。

【0042】

<実施形態8>

図8〜10は、実施形態8に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図であり、図8は定着体にスペーサを取り付けた状態、図9は挿入孔内にスペーサを取り付けた定着体を挿入した状態、図10はスペーサの断面形状をそれぞれ示す。

【0043】

実施形態8の定着体810は、芯材12の外周部に、定着体810の軸中心を挿入孔の中心に位置させるためのスペーサ30を備えている点に特徴がある。すなわち、実施形態8の定着体810は、図8、図9に示すように、芯材12の外周部に取り付けるスペーサ30を備えている。

【0044】

このスペーサ30は、図9、図10に示すように、板状の本体部31の周囲に4つの球状体32を接続し、本体部31の中心部に、芯材12が挿通する挿通孔33を備えた構成となっている。このスペーサ30は、各球状体32の外周頂部を結んだ仮装円の外径が、挿入孔40の内径よりも若干小さく形成されており、芯材12の外周部にスペーサ30を取り付けた状態で定着体10を挿入孔40内に挿入すると、定着体810の軸中心を挿入孔40の中心に位置させることができる。

【0045】

なお、スペーサ30の形状は、図8〜10に示すものに限られず、定着体810の軸中心を挿入孔40の中心に位置させることができればどのような形状であってもよい。また、スペーサ30の外径、軸方向の長さ(厚さ)、球状体32等の突出部の数は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0046】

<実施形態9>

図11は、実施形態9に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図である。

実施形態9の挿入孔40は、少なくとも定着体10の挿入位置において、目荒らし処理が施されている点に特徴がある。すなわち、実施形態9の挿入孔40は、図11に示すように、定着体10の挿入部分である最奥部付近において、内壁面に目粗し処理が施されて粗面41となっている。目粗し処理は、ショットブラスト、ウォータジェット等、公知の方法を用いることができる。

【0047】

なお、実際の目粗し処理は、施工の容易さという点で、挿入孔40の全面にわたって施されることになるが、定着体10の定着性を高めるためには、少なくとも定着体10の挿入位置において、目荒らし処理を施して粗面41が形成されていればよい。目荒らし処理を施した後の粗面41の荒さは、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0048】

<実施形態10>

図12は、実施形態10に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図である。

実施形態10は、鉄筋20の定着位置において、鉄筋20の外周部にスパイラル鉄筋50を配設した点に特徴がある。すなわち、実施形態10では、図12に示すように、鉄筋20の定着位置(挿入孔40の端部付近)で挿入孔40を拡径して、鉄筋20の周囲にスパイラル鉄筋50を配設した構造となっている。

スパイラル鉄筋50の太さ、密度等は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。

【0049】

<適用例(1)>

図13は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図13は、補強工事の対象として既存の壁に対して略水平方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(1)の補強工事に適用するには、図13に示すように、補強対象となる壁60の一側から、他側に位置する主鉄筋70の近傍まで、定着体10の直径よりも若干大きな直径の挿入孔40を穿孔する。続いて、両端部に定着体10を取り付けた鉄筋(補強鉄筋)20を挿入孔40内に挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に鉄筋20及び定着体10を挿入する前に注入してもよい。充填材としては、モルタルや樹脂系の接着剤を使用することができる。なお、挿入孔40の深さは、主鉄筋70の配筋位置等に応じて適宜変更することができる。

【0050】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体を用いてもよい。さらに、スペーサ30を用いたり、挿入孔40に目粗し処理を行ったり、スパイラル鉄筋50を配設したりする等、施工箇所に応じて最適な施工方法を採用することができる。

【0051】

<適用例(2)>

図14は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図14は、既存の柱の曲げ補強工事を行うために、柱に対して略鉛直方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(2)の補強工事に適用するには、図14に示すように、補強対象となる柱90の上側からフーチング80へ向かって、定着体10の直径よりも若干大きな直径の挿入孔40を穿孔する。続いて、挿入孔40内に定着体10を挿入し、定着体10に鉄筋20を接続し、挿入孔40内に充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に鉄筋20及び定着体10を挿入する前に注入してもよい。

【0052】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよいが、定着体と鉄筋20とを螺着可能な構造のものを用いることが好ましい。このような構造の定着体を用いることにより、施工効率を向上させることができる。すなわち、鉄筋20を施工する位置に予め定着体を埋め込んでおき、充填材の硬化後に定着体に鉄筋20を接続することにより、施工効率が向上する。さらに、スペーサ30を用いたり、挿入孔40に目粗し処理を行ったり、スパイラル鉄筋50を配設したりする等、施工箇所に応じて最適な施工方法を採用することができる。

【0053】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した各実施形態に限定されるものではなく、適宜変更して実施することができる。例えば、継手部と芯材を螺着するのではなく、摩擦圧接等の技術を用いて接続してもよい。また、各実施形態を適宜組み合わせてもよい。また、施工対象となる鉄筋コンクリート構造物の構成や状態、予定する補強強度等、種々の要因に応じて最適な定着体の構成を選択して実施することができる。さらに、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、補強工事だけではなく、新築工事に対しても適用することができる。

【0054】

<従来技術との比較>

以上説明したように、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、鉄筋直径の1〜1.5倍の直径を有する定着体を用いているため、定着体を挿入するための挿入孔の径が小さくなり、構造物の損傷を最小限に抑えることができる。また、挿入孔の径が小さいため、充填材の使用量を低減することができる。さらに、挿入孔の径が小さいため、挿入孔周囲における被りを十分に確保することができる。

また、挿入孔内に目粗し処理を施し、あるいはスパイラル鉄筋を配筋する方法を併用することにより、複数配置する定着体の数を減らすことができる。

【図面の簡単な説明】

【0055】

【図1】実施形態1に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図2】実施形態2に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図3】実施形態3に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図4】実施形態4に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図5】実施形態5に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図6】実施形態6に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図7】実施形態7に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体の模式図。

【図8】実施形態8に係る鉄筋コンクリート構造物への鉄筋の定着構造に使用する定着体であって、定着体にスペーサを取り付けた状態を示す模式図。

【図9】挿入孔内にスペーサを取り付けた定着体を挿入した状態を示す模式図。

【図10】スペーサの断面形状を示す模式図。

【図11】実施形態9に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図。

【図12】実施形態10に係る鉄筋コンクリート構造物への鉄筋の定着構造を適用する挿入孔の模式図。

【図13】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図。

【図14】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造を補強工事に適用した場合の状態を示す模式図。

【符号の説明】

【0056】

10、210、310、410、510、610、710、810 定着体

11 継手部

11a 雌ネジ部

12 芯材

12a テーパーネジ部

13 凸部

13a テーパー面

13b 定着プレート

13c 雌ネジ部

14 テーパー面

20 鉄筋

21 先端部

22 テーパーネジ部

30 スペーサ

31 本体部

32 球状体

33 挿通孔

40 挿入孔

41 粗面

50 スパイラル鉄筋

60 壁

70 主鉄筋

80 フーチング

90 柱

【特許請求の範囲】

【請求項1】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着構造であって、

鉄筋の端部に接続する定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とする鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項2】

前記定着体は、引抜側に向かって縮径したテーパー部を備えていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項3】

前記定着体は、凸部となる複数の定着プレートと、隣り合う定着プレート同士を接続する芯材とにより形成され、前記定着プレート及び芯材の数を増減することにより、軸方向の長さを調整可能としたことを特徴とする請求項1又は2に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項4】

前記定着体の凹凸部は、前記芯材の軸方向に沿ってスパイラル状となっていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項5】

前記定着体の芯材は、鉄筋への接続側と比較して先端側が細いことを特徴とする請求項1〜4のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項6】

前記定着体は、当該定着体の軸中心を挿入孔の中心に位置させるためのスペーサを備えていることを特徴とする請求項1〜5のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項7】

前記定着体を挿入するための挿入孔は、少なくとも前記定着体の挿入位置において、目荒らし処理が施されていることを特徴とする請求項1〜6のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項8】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、

前記定着体を前記挿入孔内に挿入する工程と、

前記挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含み、

前記定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とする鉄筋コンクリート構造物への鉄筋の定着方法。

【請求項1】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着構造であって、

鉄筋の端部に接続する定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とする鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項2】

前記定着体は、引抜側に向かって縮径したテーパー部を備えていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項3】

前記定着体は、凸部となる複数の定着プレートと、隣り合う定着プレート同士を接続する芯材とにより形成され、前記定着プレート及び芯材の数を増減することにより、軸方向の長さを調整可能としたことを特徴とする請求項1又は2に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項4】

前記定着体の凹凸部は、前記芯材の軸方向に沿ってスパイラル状となっていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項5】

前記定着体の芯材は、鉄筋への接続側と比較して先端側が細いことを特徴とする請求項1〜4のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項6】

前記定着体は、当該定着体の軸中心を挿入孔の中心に位置させるためのスペーサを備えていることを特徴とする請求項1〜5のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項7】

前記定着体を挿入するための挿入孔は、少なくとも前記定着体の挿入位置において、目荒らし処理が施されていることを特徴とする請求項1〜6のいずれか1項に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項8】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、定着体を挿入するための挿入孔を形成する工程と、

前記定着体を前記挿入孔内に挿入する工程と、

前記挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入すると共に、鉄筋の端部に定着体を接続する工程と、を含み、

前記定着体は、高強度鋼材からなる芯材の軸方向に沿って複数の凹凸部が形成されると共に、接続される鉄筋の直径の1〜1.5倍の直径を有することを特徴とする鉄筋コンクリート構造物への鉄筋の定着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−90573(P2010−90573A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−260211(P2008−260211)

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

[ Back to top ]