Fターム[3C034AA19]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | その他の研削盤 (624)

Fターム[3C034AA19]に分類される特許

81 - 100 / 624

円筒状単結晶シリコンインゴットブロックを四角柱状ブロックに加工する切断装置および切断方法

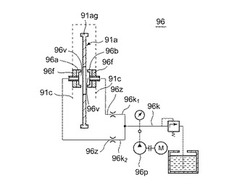

【課題】 円筒状シリコンインゴットの側面剥ぎ切断装置上で、円筒状単結晶シリコンインゴットの結晶方位を正確に検知する方法および外周刃の横揺れ幅を小さくすることができる自己補償機構の提供。

【解決手段】 加圧冷却液供給パッド一対96p,96pを外周刃91aを挟んで外周刃の前面および後面に設け、ポンプ96pより供給される加圧液体の供給管を2分岐し、分岐された供給管のそれぞれの先端を前記一対の加圧冷却液供給パッドの液体貯め空間に望ませた外周刃横揺れ自己補償機構96。および、レーザ光反射型変位センサsを用い、円筒状単結晶シリコンインゴットの結晶方位を正確に検知する。

(もっと読む)

動力伝達チェーン用ピンの製造方法および製造装置

【課題】 ピンの保持状態の定量的な管理を可能とし、これにより、加工精度の安定化および管理の容易化を可能とした動力伝達チェーン用ピンの製造方法および製造装置を提供する。

【解決手段】 ピン14が適正な保持力で保持されているかどうかを判定する保持力判定手段36が設けられている。保持力判定手段36は、アンローディング手段35に設けられてピン14の引き抜き力を検知するロードセル(センサ)54と、センサ54で検知されたピン14の引き抜き力が所定値を下回った場合に板ばね交換信号を出力する処理手段55とを有している。

(もっと読む)

インゴットの切断方法

【課題】多様化する単結晶インゴットの直径及びコーン状の端部形状に関わらず、切断位置の基点を高精度に特定でき、切断位置のずれを抑制することができるインゴットの切断方法を提供することを目的とする。

【解決手段】円筒研削された円柱状の直胴部と、該直胴部の少なくとも一端に形成された円筒研削されていない鏡面状態のコーン状の端部とを有する単結晶インゴットを切断するインゴットの切断方法であって、前記円筒研削された直胴部表面と前記円筒研削されていない鏡面状態のコーン状の端部表面の光の反射の違いを利用して、前記円筒研削面と前記円筒研削されていない境界の位置を検出する工程と、該検出した境界の位置を基点として切断位置の位置決めを行った後、前記インゴットを切断する工程とを有することを特徴とするインゴットの切断方法。

(もっと読む)

切削ブレード検出機構

【課題】増幅器から出力される電気信号が一定値になるように自動的に調整可能な切削ブレード検出機構を提供する。

【解決手段】切削装置で使用される切削ブレード検出機構であって、発光素子66と、発光部70と、受光部80と、該受光部80で受光した受光量を電気信号へ変換する受光素子76と、該発光部70と該受光部80間に切削ブレード28が位置しない状態で該受光部80が受光した受光量を該受光素子76で変換した電気信号が第1の値となるように該発光素子66及び該受光素子76の経時劣化に応じて電気信号を増幅する増幅部82と、該増幅部82からの電気信号を受信する受信部88と、該受信部88で受信した電気信号が該第1の値になるように該増幅部82の増幅量を制御する増幅制御部90と、該増幅量が上限値に達した時に警告を発するとともに該増幅部82の該上限値以上の増幅を禁止する警告発信部92とを有する制御手段86と、を具備する。

(もっと読む)

切削ブレード検出機構

【課題】加工時間を増加することなく切削加工中にセットアップを実施できるとともに、切削ブレードの磨耗量を検出できる切削装置の切削ブレード検出機構を提供する。

【解決手段】切削ブレードの半径方向に整列した複数の受光部74を有する受光手段と、第1のタイミングで発光部70からの発光を受光した受光部74の数を第1受光部数として記憶する第1記憶部88と、第1記憶部88で受光部74の数を記憶した後に切削ブレードで所定時間被加工物を切削した後、第2のタイミングで発光部70からの発光を受光した受光部74の数を第2受光部数として記憶する第2記憶部90と、第2記憶部90で記憶した第2記憶部数から第1記憶部88で記憶した第1記憶部数を減じた値に基づいて第1のタイミングから第2のタイミングまでの切削ブレードの磨耗量を算出する算出部92等を有する制御手段84と、を具備した。

(もっと読む)

フィレットローリング加工装置及びフィレットローリング装置の異常判定方法

【課題】フィレットローリング加工時に発生するフィレットローラに欠けなどの異常を精度よく判定可能なフィレットローリング加工装置及びフィレットローリング装置の異常判定方法を提供する。

【解決手段】フィレットローリング加工装置(100)は、フィレット溝部Fにフィレットローラ(5)を圧接しながら、クランクシャフトSを回転することによりフィレットローリング加工を行う。フィレットローリング加工後、低圧力値でフィレットローラ(5)をフィレット溝部Fに圧接しながら、低回転速度でクランクシャフトSを回転駆動して検出した振動振幅にフィレットローラ(5)における異常の有無を判定する判定手段(15)を備える。

(もっと読む)

ウエーハの研磨方法および研磨装置

【課題】研磨屑の付着を抑制することができるウエーハの研磨方法および研磨装置を提供する。

【解決手段】チャックテーブルの保持面上に保持されたウエーハの上面をチャックテーブルの保持面に対して垂直な方向に研磨送りする研磨パッドによって研磨するウエーハの研磨方法であって、ウエーハを保持したチャックテーブルを回転するとともに、研磨パッドを回転しつつ研磨送りして研磨パッドをウエーハの上面全面に接触させ所定の研磨圧力を付与し、研磨液を供給しつつウエーハの上面を研磨する研磨工程と、研磨工程終了後、チャックテーブルと研磨パッドの回転を維持しつつ研磨パッドによる研磨圧力を開放圧力まで低減するとともに研磨パッドがウエーハに接触している状態で研磨パッドとチャックテーブルを保持面と平行に相対的に所定の移動速度で移動してウエーハの上面を摺動する研削屑払拭工程とを含む。

(もっと読む)

ガラス板端面の面取り方法および面取り装置

【課題】ガラス板の無用な破損を回避することができると共に、研削位置でのガラス板の位置決め精度を高めて、面取り精度や面取り品質の向上を図る。

【解決手段】ガラス板1を上面に載せる左右一対の下側ベルト搬送機構10と各下側ベルト搬送機構10の上側に対に設けられた上側ベルト搬送機構20とを備えてガラス板1を水平方向に直線搬送するガラス板搬送装置3と、搬送経路の両側方に配されて、ガラス板1の左右幅方向の端面1aを面取りするダイヤモンドホイール2とを具備する。左右のベルト搬送機構10、20の一方側は固定側Kとして、ガラス板1を左右幅方向に移動不能に固定的に支持し、他方側は移動側Lとしてガラス板1を左右幅方向に移動可能に支持する。上下のベルトに挟まれる頭出し位置の直前でガラス板1とベルトの相対位置を決め、研削位置Tではベルトを位置決めすることで、ガラス板1の端面をダイヤモンドホイールに対して位置決めする。

(もっと読む)

ガラス板の角部加工装置及び角部加工方法

【課題】個々のガラス板に寸法や形状等のばらつきがあっても、各ガラス板の四隅の角部を精度良く、かつ、効率的に研削加工することができるガラス板の角部加工装置と角部加工方法を提供する。

【解決手段】基準位置に合わせて固定した矩形のガラス板Gの四隅の角部を、各角部ごとに設けられた回転工具4を加工プログラムにより互いに直交するX軸方向及びY軸方向へ移動させて研削加工するガラス板Gの角部加工装置10において、ガラス板Gの四隅の各角部を成す二つの辺を検知手段7で検知し、その検知データに基いてガラス板Gの各角部の角度及び基準位置に対するガラス板Gの位置ずれ量を演算し、演算したガラス板Gの各角部の角度及びガラス板Gの位置ずれ量に基いて加工プログラムを補正するようにした。

(もっと読む)

サイドプレート用研磨調整装置

【課題】塗工装置のサイドプレートを容易に、かつ、精度良く研磨し、形状を調整することの可能なサイドプレート用研磨調整装置の提供を目的とする。

【解決手段】研磨調整装置1は、サイドプレート105の載置される載置板2、サイドプレート105の第一の円弧部を研磨する第一の研磨治具3、サイドプレート105の第二の円弧部を研磨する第二の研磨治具4、及び、サイドプレート105を第一の研磨治具3や第二の研磨治具4に押し付けるための押し付け部材5などを具備し、塗工装置101のサイドプレート105を研磨し、形状を調整する。

(もっと読む)

ダイシング装置及びダイシング方法

【課題】カッターセット機構、ブレード、ワークテーブルの相対的位置を非接触で容易に検知し、高い精度を保つことが可能なダイシング装置及びダイシング方法を提供すること。

【解決手段】測定手段18でスピンドル3とワークテーブル4との間の距離、スピンドル3と基準位置部材16との間の距離、またはスピンドル3とワークWとの間の距離を測定することにより、スピンドル3とワークテーブル4、スピンドル3とブレード2、スピンドル3とワークWとの相対的な位置を算出する。

(もっと読む)

観察点焦点合わせ支援機能付きの工作機械

【課題】テレセントリック光学系顕微鏡システムを用いながらも、観察対象物に対する焦点合わせを容易に実施できるような観察点焦点合わせ支援機能付きの工作機械を提供すること。

【解決手段】落射照明用の光源と光路とが設けられたテレセントリック光学系顕微鏡システムと、前記テレセントリック光学系顕微鏡システムの画像を撮影するCCDカメラと、前記落射照明用の光路に対して斜め方向から第1スポット光を投影させる第1スポット光源と、前記落射照明用の光路に対して斜め方向から第2スポット光を投影させる第2スポット光源と、を備える。第1スポット光も第2スポット光も、テレセントリック光学系顕微鏡システムの焦点レベルにおいて、テレセントリック光学系顕微鏡システムの画像内に入るようになっている。第1スポット光と第2スポット光とは、テレセントリック光学系顕微鏡システムの焦点レベルにおいて、互いに交差するようになっている。

(もっと読む)

スカーフ加工用治具及びそれを用いたスカーフ加工方法

【課題】加工面積が狭い場合でも適用可能であり、且つ、精度良くスカーフ加工できる簡素化された加工装置を提供することを目的とする。

【解決手段】スカーフ加工用治具1は、複合材にスカーフ面を加工するためのスカーフ加工用治具1であって、切削工具を円周にそってガイドする環状の円周方向ガイド2と、円周方向ガイド2の内周側に円周方向ガイド2の内周に沿って旋回可能に配置され、且つ、円周方向ガイド2の径方向に切削工具を滑走可能にする貫通穴6が設けられた径方向ガイド4と、貫通穴6の径方向に沿った両側壁面に設けられ、切削工具を支持し、且つ、切削工具を径方向ガイド4の深さ方向にガイドする深さ方向ガイド5と、を備え、深さ方向ガイド5のガイド面が、所定形状のスカーフ面に対応する角度で傾斜されている。

(もっと読む)

ガラス板の製造方法およびガラス板製造装置

【課題】精度の高いガラス板の位置決めを保持することができるガラス板の位置決め装置を備えるガラス板製造装置およびガラス板の製造方法を提供する。

【解決手段】ガラス板の位置決め装置は、固定部と、ガラス板を基準位置に配置するために、ガラス板を前記固定部に向かって押し、ガラス板を前記固定部に当接させる押圧部材と、を有する。前記固定部は、ガラス板と当接する円筒形状部材と、前記円筒形状部材を固定する中心軸部材との組を、少なくとも3組有する。前記3組の前記円筒形状部材はいずれも、前記円筒形状部材にガラス板の破断端面と当接することにより生じる摩耗の長さに対応して設定されている目盛りを有する。前記摩耗が生じることによってガラス板の配置に位置ずれが生じたとき、前記目盛りに従って、ガラス板と当接する前記円筒形状部材の当接位置は、前記円筒形状部材の円周上でシフトされる。この装置が、ガラス板の製造方法に用いられる。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

変位量検出方法および被加工物の高さ検出領域の位置付け方法

【課題】半導体ウエーハ等の被加工物を切削するための切削装置における被加工物の高さ検出領域の位置付け方法を提供する。

【解決手段】チャックテーブル36の保持面に板状物10を保持する板状物保持工程と、板状物保持工程の前または後に板状物の表面にゲル状物質からなる検出物質11を塗布する検出物質塗布工程と、板状物を保持したチャックテーブルを背圧センサー式表面位置検出機構のエアー噴射ノズル832の噴射領域に位置付け、エアー噴射ノズルからエアーを噴射して板状物の表面に塗布された検出物質にエアー噴射痕を生成せしめるエアー噴射痕生成工程と、エアー噴射痕生成工程を実施した後に、板状物を保持したチャックテーブルを所定距離移動して撮像手段7の直下に位置付け、板状物の表面に塗布された検出物質に生成されたエアー噴射痕の撮像手段による撮像領域の中心からのX,Y方向の変位量を求める変位量検出工程とを含む。

(もっと読む)

切削ブレードを装着する回転スピンドルの取り付け状態確認治具および取り付け状態確認方法

【課題】回転スピンドルがY軸方向に対して平行に、Z軸方向と直交する方向に、配設されているかを確認するための回転スピンドルの取り付け状態確認治具および取り付け状態確認方法を提供する。

【解決手段】チャックテーブルと、切削ブレードを備えた切削手段と、切削送り手段と、割り出し送り手段と、切り込み送り手段とを具備し、切削手段はスピンドルハウジング61に回転自在に支持された回転スピンドル62と、切削ブレードを支持するブレードマウントとを備え、ブレードマウントを雌ネジ穴に螺合する締結ボルトによって固定するように構成された回転スピンドル62の取り付け状態確認治具であって、回転スピンドル62に設けられた雌ネジ穴に螺合する雄ネジを備えた回動部材110と、回動部材110に装着されたマイクロメーター120とからなり、マイクロメーター120の検出端子121が該雄ネジの軸心から偏芯した位置に位置付けられている。

(もっと読む)

ガラス板の研削装置

【課題】ガラス板を一貫した流れ作業で供給することができ、連続して研削することができ、而して、生産量を向上させることができるガラス板の研削装置を提供すること。

【解決手段】ガラス板の研削装置1は、ガラス板2をX方向に直線搬送する直線搬送手段3と、直線搬送手段3により直線搬送されるガラス板2のX方向に伸びた両側縁4a及び4bを夫々研削する研削ヘッド5及び6を備えた第一の研削装置と、X方向において第一の研削装置に隣接していると共に、直線搬送手段3により直線搬送されるX方向に直交するY方向に伸びた前縁7及び後縁8を夫々研削する可動の研削ヘッド9及び10を備えた第二の研削装置とを具備している。

(もっと読む)

加工装置

【課題】 サイズの大きな被加工物のハンドリングを容易にする加工装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物に加工を施す加工手段と、該チャックテーブルに搬送する被加工物を収容する被加工物収容ユニットと、該チャックテーブルと該被加工物収容ユニットとの間で被加工物を搬送する搬送手段と、を備えた加工装置であって、該被加工物収容ユニットは、移動手段と載置面と連結面を有し、加工装置に取り外し可能に連結されるワゴン本体と、該ワゴン本体の該載置面上に載置され、被加工物を収容する収容部を内部に有する被加工物収容ボックスとを具備し、該移動手段で該ワゴン本体を移動して該連結面で加工装置に連結し、該被加工物収容ボックス内に収容された被加工物を該搬送手段で該チャックテーブルに搬送することを特徴とする。

(もっと読む)

板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法

【課題】本発明は、板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法を提供する。

【解決手段】本発明の端面研削装置22は、搬送手段16によってガラス板Gを搬送しながら、ガラス板Gの端部近傍を支持ローラ68、68…によって支持した状態で端面面取り砥石36によってガラス板Gの端面を面取りする。支持ローラ68、68…は、搬送中のガラス板Gの下面に当接するとともに、ガラス板Gの研削される端面位置に応じて、ガラス板Gの搬送方向に対し端面Ga、Gbに接近する方向または離れる方向に進退し、ガラス板Gの端部近傍を支持する。支持ローラ68、68…によるガラス板Gの支持位置は、ガラス板Gの端部が自重により大きく垂れ下がらない位置に設定される。位置制御部70は、記憶手段に記憶されているガラス板Gの形状情報に基づいて、支持ローラ68、68…の進退距離を制御し、支持ローラ68、68…によるガラス板Gの支持位置を設定する。

(もっと読む)

81 - 100 / 624

[ Back to top ]