Fターム[4E067AA02]の内容

Fターム[4E067AA02]の下位に属するFターム

Fターム[4E067AA02]に分類される特許

61 - 80 / 290

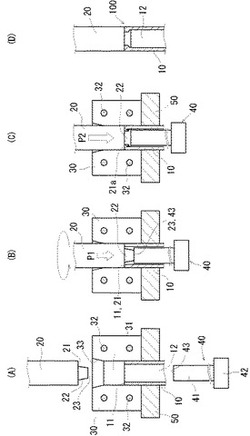

摩擦圧接方法

【課題】摩擦圧接時に接合部の外面にバリが発生せず、簡単な圧力制御によって、接合部以外の部位と同等以上の高い接合強度が得られる、摩擦圧接方法を提供する。

【解決手段】少なくとも中空パイプ状の圧接部10を有する接合部材と、少なくとも中実棒状の圧接部20を有する接合部材との圧接部同士を突き合わせた状態で、互いに相対回転させながら押圧し、その摩擦熱により圧接部が軟化塑性変形ないし液相化することによって圧接させる摩擦圧接方法であって、パイプ状圧接部10と棒状圧接部20とは、該パイプ状圧接部10及び棒状圧接部20の外径より僅かに大きい内径で両端が開口する収容空間31を有する治具30の、収容空間31内において突き合わされて相対的に回転されることを特徴とする。

(もっと読む)

異種金属の接合方法及び接合構造

【課題】冶金的な接合が直接には困難なマグネシウム合金材と鋼材の組合せであっても、強固に接合することができる異種金属の接合方法と、このような方法によって得ることができる異種金属接合構造を提供する。

【解決手段】マグネシウム合金材1(第1の材料)と鋼材(第2の材料)を接合するに当たり、亜鉛(金属C)めっきを施した亜鉛めっき鋼板2を鋼材として使用すると共に、マグネシウム合金材1にはAl(金属D)を含有させておき、接合に際してMgとZnの共晶溶融を生じさせて、酸化皮膜1fや不純物などと共に接合界面から排出すると共に、Al3Mg2のようなAl−Mg系金属間化合物や、FeAl3のようなFe−Al系金属間化合物を生成させ、これら金属間化合物を含有する化合物層3を介して両材料1及び2の新生面同士を接合する。

(もっと読む)

マグネシウム合金と鋼の異種金属接合方法

【課題】Fe−Mg二元状態図が二相分離型を示し、直接的な接合が冶金的なには困難なマグネシウム合金と鋼との組合せにおいても、強固な接合が可能な異種金属接合方法を提供すること。

【解決手段】マグネシウム合金材と鋼材を接合するに当たり、鋼材として亜鉛(金属M)めっきを施した亜鉛めっき鋼板2を、マグネシウム合金材としてAl含有マグネシウム合金材1を使用すると共に、接合に際して、MgとZnの共晶溶融を生じさせて酸化皮膜1fや不純物などを接合界面から排出すると共に、Al−Mg系とFe−Al系の金属間化合物を生成させ、Al3Mg2とFeAl3とが混在する複合組織を備えた化合物層3を介して両材料1,2の新生面同士を接合する。

(もっと読む)

圧入接合構造及び圧入接合方法

【課題】 金属製要素部品を構成する部材同士の接合に関し、製造容易で経済効果に優れ、かつ仕上精度が良く強度的にも優れた圧入接合構造及び圧入接合方法を提供することを課題とする。

【解決手段】 圧入部分の断面が同一の内壁面部が形成された孔部13を有する第一の部材2と、上記孔部13と相似形状で、かつ一定の断面を有する第二の部材4とを用い、上記第一の部材2の孔部13に対する第二の部材4の圧入代を0.1mm以上とし、上記第一の部材2の孔部13内に上記第二の部材4を所定の圧力で押圧するとともに、これら両部材間に通電して両者の接合部に電気抵抗熱を発生させ、上記第二の部材4を上記孔部13に圧入し、上記第二の部材4と上記孔部13の内壁面部との接合面部に接合界面を形成させ、かつこの接合を固相状態の接合とした構造とした。

(もっと読む)

摩擦攪拌接合方法および摩擦攪拌接合装置

【課題】硬さが異なる異種金属材料の端縁を突き合わせて摩擦攪拌接合する際に、接合部分の寸法誤差に拘らず接合強度やビード外観等に関する所定の接合品質が安定して得られるようにする。

【解決手段】接合工具10を接合ラインWに沿って移動させて摩擦攪拌接合を行う際に、接合ラインWに対して略直角なX方向荷重Fxが予め定められた目標荷重(最適荷重fxbest)となるように、その接合工具10のX方向位置Lxを調整しながら接合ラインWに沿って移動させる。これにより、一対の被接合部材42、44の材質(硬さ等)の相違や接合ラインWが表す接合部分の寸法誤差に拘らず、目標荷重に応じた優れた接合品質が安定して得られるようになる。

(もっと読む)

Ni基2重複相金属間化合物合金からなる摩擦攪拌加工用ツール及び摩擦攪拌加工方法

【課題】鉄または鉄合金等の加工温度が高温になる被加工材用の、摩耗が少なく高効率で生産性よく摩擦攪拌加工できる安価な摩擦攪拌加工用ツールおよび摩擦攪拌加工方法を提供する。

【解決手段】Ni基2重複相金属間化合物合金にてなることを特徴とする摩擦攪拌加工用ツール。Ni基2重複相金属間化合物合金を母材とする摩擦攪拌加工用ツールであって、前記母材の表面が窒化処理又は浸炭処理の少なくとも一方によって硬化処理されてなることを特徴とする摩擦攪拌加工用ツール。被加工材に高速回転するツール先端を押し当て、発生する摩擦熱により被加工材を可塑化させて攪拌することにより、被加工材を加工する摩擦攪拌加工方法において、上記記載の摩擦攪拌加工用ツールを用いることを特徴とする摩擦攪拌加工方法。

(もっと読む)

金属板材の接合方法

【課題】一の金属板材に他の金属板材が嵌め込まれ、両金属板材が拡散接合されること。

【解決手段】第1の金属板材1の上に第2の金属板材2を重ね合わせ、第1及び第2の金属板材1、2が同時に打ち抜き加工され、この打ち抜き加工された面に新生面10が創出されつつ、第2の金属板材2が第1の金属板材1に嵌め込まれる。そして、第2の金属板材2が第1の金属板材1に嵌め込まれた状態で加熱されるとき、第1及び第2の金属板材の異なる熱膨張率の差により、新生面10に圧縮力を生じさせ、さらなる新生面10が創出され、両金属板材の拡散接合をより確実なものとする。

(もっと読む)

接合強度特性に優れた高強度鋼板の接合方法

【課題】特に炭素当量の高い高強度鋼板が適用される自動車のボデーやシャシーあるいはそれらの部品等を摩擦攪拌点接合法によって点接合した場合においても、十分に高い十字引張強さが得られる、接合強度特性に優れた高強度鋼板の接合方法を提供する。

【解決手段】引張強さが320〜1550MPa、板厚が0.6〜2.0mm、炭素当量が次式{C+Si/30+Mn/20+2P+4S>0.24(質量%)}で表される範囲とされた高強度鋼板10、20を接合する方法であり、高速回転する回転子5を高強度鋼板10、20に押圧し、回転子5と高強度鋼板10、20との摩擦熱によって高強度鋼板を部分的に軟化させ、軟化部分を撹拌することによって高強度鋼板を接合する摩擦攪拌点接合法を用い、回転子と高強度鋼板との間の加圧力を5.0〜8.0kN、回転子の回転数を2750〜3250rpm、加圧時間を1.0〜3.0secの範囲の条件とする。

(もっと読む)

金属管の摩擦肉盛装置及びその摩擦肉盛方法並びに複合金属管

【課題】所望形状の摩擦肉盛層を金属管の表面に安定かつ容易に形成できる金属管の摩擦肉盛装置及びその摩擦肉盛方法並びに複合金属管を提供する。

【解決手段】金属管11の内側に内面治具12を当接させて内側から支持すると共に、高速回転させた肉盛材13を金属管11の外面上の接合部へ押し付け、金属管11をその長さ方向へ移動させながら外面を摩擦肉盛した後、金属管11を回動又は移動させその外面を順次摩擦肉盛して、摩擦肉盛層を形成する金属管の摩擦肉盛装置10であって、内面治具12は、金属管11の内面に当接し内側から支持する裏当て金具22と、これを金属管11の内面に当接及び離脱させる操作手段29、30と、金属管11の周方向に回転し操作手段29、30の裏当て金具22への押圧力を調整する回転軸部33とを有し、裏当て金具22で支持された金属管11の外面に摩擦肉盛層を形成し、複合金属管を製造する。

(もっと読む)

接合強度特性に優れたラミネート鋼板の接合方法

【課題】信頼性の高い接合が可能であるとともに十分に高い接合強度が得られる、接合強度特性に優れたラミネート鋼板の接合方法を提供する。

【解決手段】引張強さが250〜850MPa、板厚が0.2〜1.0mmの鋼板基材11、12、21、22と、厚さが0.05〜0.7mmの樹脂層13とが、少なくとも合わせて3層以上で交互に積層されてなるとともに最外層が鋼板基材とされ、総板厚が0.45〜2.1mmの範囲とされたラミネート鋼板10、20を接合する方法であり、高速回転する回転子5をラミネート鋼板に押圧し、回転子とラミネート鋼板との摩擦熱によって鋼板基材を部分的に軟化させ、該軟化部分を撹拌することによって鋼板基材を接合する摩擦攪拌点接合法を用い、回転子とラミネート鋼板との間の加圧力を3.0〜5.0kN、回転子の回転数を2750〜3250rpm、加圧時間を1.0〜3.0secの範囲の条件とする。

(もっと読む)

複合焼結機械部品の製造方法

【課題】鉄系圧粉体からなる第1部材と、鉄系圧粉体、鉄系焼結体、又は鉄系溶製材からなる第2部材とを一体化して製造する焼結機械部品の複雑な形状や高強度の要求に対応し、設計の自由度を向上させる。

【解決手段】鉄系圧粉体からなる第1部材10と、鉄系圧粉体、鉄系焼結体、又は鉄系溶製材からなる第2部材30とを接合する場合、第1部材10の凸部12が締まり嵌め嵌合するような凹部31を第2部材30に設け、融点が900℃〜1100℃の範囲のろう材を凹部31に配設し、凹部31に凸部12を圧入して、第1部材10と第2部材30とを一体化した後、焼結保持温度1100〜1300℃で焼結し、拡散接合とろう付けにより接合する。

(もっと読む)

液相拡散接合用金属部材

【課題】液相拡散接合により接合すべき面に設けられたインサート金属表面を被覆する樹脂組成物が優れた耐擦傷性を有し、さらに同インサート金属の前記接合すべき面への接着性を有し、かつ、液相拡散接合時の高温加熱により分解し接合部に残存せず、接合後の接合部が母材と同等品質となる液相拡散接合用金属部材を提供する。

【解決手段】金属部材同士を液相拡散接合する際に用いる液相拡散接合用金属部材であって、該液相拡散接合用金属部材の液相拡散接合面に、インサート金属が固定されると共に、該インサート金属の表面が樹脂層で被覆されてなることを特徴とする液相拡散接合用金属部材。

(もっと読む)

摩擦攪拌接合方法

【課題】融点が互いに異なる金属部材どうしを接合する場合であっても、十分な接合強度を得ることができる摩擦攪拌接合方法を提供する。

【解決手段】融点が互いに異なる材料どうしを接合すべく、円柱形のツール本体10と、ツール本体10よりも小径かつツール本体10と同軸芯状にツール本体10の一端に突出形成されてツール本体10と一体回転するプローブ20とを備えた回転ツールXを用い、所定の融点を有する第1材料Aと、第1材料Aよりも低い融点を有する第2材料Bとを突合わせると共に、第2材料Bの表面高さH2を第1材料Aの表面高さH1よりも高く設定し、回転ツールXを、第1材料Aと第2材料Bとの突合せ部Rに対して、プローブ20が第2材料Bに埋没すると共にツール本体10の下面の一部が第2材料Bの表面に接触する状態で回転させ、第2材料Bを軟化・固化して第1材料Aに接合する摩擦攪拌接合方法。

(もっと読む)

摩擦圧接方法および摩擦圧接装置

【課題】バリの発生が少なくかつ汎用性を有する摩擦圧接方法を提供する。

【解決手段】一対のワークW1,W2を相対回転させつつ押し当てることで一対のワークW1,W2を摩擦圧接する摩擦圧接方法であって、一対のワークW1,W2を相対回転させつつ押し当てて摩擦熱を発生させる摩擦工程と、摩擦工程において一対のワークW1,W2に寄り代が発生する前に開始し、一対のワークW1,W2の相対回転を規制し、かつ一対のワークW1,W2の間にアプセット圧を加えるアプセット工程とを有している。

(もっと読む)

金属部材の接合方法及びその装置

【課題】金属部材同士を接合する際、該金属部材同士の間に相対すべりを発生させることによって該金属部材の表面に存在する酸化皮膜を破壊する。

【解決手段】例えば、第1管体32と第2管体34との端部同士を接合する場合、第1管体32の端部にテーパー状凹部36を形成する一方、第2管体34の端部にテーパー状凸部38を形成する。これらテーパー状凹部36とテーパー状凸部38の間に、第1管体32及び第2管体34に比して低融点であるろう材44を介装し、この状態で、通電等を行うことでろう材44を溶融して該ろう材44を液相Lに変化させる一方、テーパー状凸部38のテーパー面40がテーパー状凹部36のテーパー面42に沿って0.5mm以上相対的に変位する(相対すべりを起こす)程度の押圧力を付加する。

(もっと読む)

摩擦攪拌加工用ツール及び摩擦攪拌加工方法

【課題】鉄または鉄合金等の加工温度が高温になる被加工材用の、摩耗が少なく高効率で生産性よく摩擦攪拌加工できる安価な摩擦攪拌加工用ツールおよび摩擦攪拌加工方法を提供する。

【解決手段】ロックウエル硬さ(HRA)が85以上、K1Cが5MPam1/2以上、800℃におけるビッカース硬さ(Hv)が200以上の超硬合金にてなることを特徴とする摩擦攪拌加工用ツール40。被加工材にツール先端41を挿入し、このツールを高速回転させその時に発生する摩擦熱により被加工材31を可塑化させて攪拌することにより、被加工材を加工する摩擦攪拌加工方法において、上記記載の摩擦攪拌加工用ツールを用いることを特徴とする摩擦攪拌加工方法。

(もっと読む)

部材接合構造

【課題】部材相互の接合と主部材の補強を同時に達成できるようにする。

【解決手段】山形材よりなる第1の被接合部材11の孔16、四角筒状の主部材10の孔14,15、山形材よりなる第2の被接合部材12の孔17のそれぞれに単一の補助部材13を差し込む。

補助部材13の一端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第1の被接合部材11を厚み方向に挟むように形作り、また、補助部材13の他端部分に由来する材料を、摩擦熱と塑性流動により主部材10、及び第2の被接合部材12を厚み方向に挟むように形作る。

(もっと読む)

異種金属の接合方法及び過給機

【課題】コンプレッサ翼車を中実構造とし、空気の圧力比の増大を可能とし、内燃機関の出力増大、効率の向上を図ると共に、コンプレッサ翼車と回転軸との連結強度を増大し、更にコンプレッサ翼車と回転軸との着脱を繰返した場合でも連結状態の劣化を防止し、連結強度の低下、ガタツキ発生を抑止し、信頼性を向上させる。

【解決手段】タービン翼車7から延出する回転軸2の先端にコンプレッサ翼車8が設けられ、前記回転軸が軸受ハウジング5に回転自在に支持され、前記タービン翼車はタービンハウジング12に収納され、前記コンプレッサ翼車はコンプレッサハウジング13に収納された過給機1であって、前記コンプレッサ翼車はアルミ合金製のディスク部8aと該ディスク部に摩擦接合された鋼製、又は鋼合金製のボス部8bから成り、前記回転軸の先端部に螺子部22が形成され、該螺子部が前記ボス部に螺合して前記回転軸と前記コンプレッサ翼車が連結された。

(もっと読む)

車体の製造方法および製造ライン

【課題】軽量でしかも十分な接合強度を有する車体をより低コストで製造する。

【解決手段】製造ライン30のサブライン31で、アルミニウム合金製のルーフパネル10と、鋼製のヘッダー部材5,6等とを重ね合わせ、このうちアルミニウム合金製のルーフパネル10の側から押圧される回転ツール45の摩擦熱で上記ルーフパネル10を局所的に軟化および塑性流動させることにより、上記ルーフパネル10とヘッダー部材5,6等との重ね合わせ部の複数個所を固相接合してルーフアッシー26を形成する。次いで、製造ライン30のメインライン32で、上記ルーフアッシー26に含まれるアルミニウム合金製のルーフパネル10と、車体の他の部品群の中のルーフサイドレール8やピラーレイン15等の部品を含んだ2枚の鋼板とを重ね合わせ、その複数個所を電気抵抗スポット溶接により接合する。

(もっと読む)

接合体の形成方法および接合体

【課題】2つの基材同士を、高い寸法精度で強固に、かつ低温下で効率よく接合することができるとともに、使用後にはこれら基材同士を効率よく剥離することができる接合体の形成方法、および、2つの基材同士が高い寸法精度で強固に接合してなる信頼性の高い接合体を提供すること。

【解決手段】本発明の接合体の形成方法は、第1の基板(基材)21および第2の基板(基材)22上に、それぞれ、化学的気相成膜法を用いて、銅と有機成分とで構成され、前記銅の含有率が原子比で80at.%以上でかつ90at.%未満である接合膜31、32を形成する工程と、接合膜31、32同士が対向するようにして、第1の基板21および第2の基板22同士を接触させた状態で、第1の基板21および第2の基板22間に圧縮力を付与して、接合膜31、32同士を結着させることにより接合体を得る工程とを有するものである。

(もっと読む)

61 - 80 / 290

[ Back to top ]