Fターム[4E068BF00]の内容

レーザ加工 (34,456) | 重ね合せ溶接 (497)

Fターム[4E068BF00]の下位に属するFターム

Fターム[4E068BF00]に分類される特許

81 - 100 / 402

等速自在継手

【課題】 信頼性の向上とコスト低減を図り得るレーザ接合を用いて、その接合部の剥離を抑止してブーツを確実に固定しシール性を確保する。

【解決手段】 一端に開口部を有する金属製の外側継手部材3と、外側継手部材3との間でボールを介して角度変位を許容しながらトルクを伝達する内側継手部材とを備え、外側継手部材3の開口部13を閉塞する樹脂製の蛇腹状ブーツ12の大径端部15を外側継手部材3の開口部13の外周面14に外嵌してレーザ接合により固定した等速自在継手であって、ブーツ12の大径端部15から蛇腹部18に向けて延びる端部隣接部位19を、外側継手部材3の開口部13の端面20に沿わせた形状とする。

(もっと読む)

レーザ溶接構造

【課題】周囲のハウジングの上面が上側の金属端子の上面よりも高い状態で、上側及び下側の金属端子がハウジングの溝内に配置されたレーザ溶接構造において、レーザ溶接時の融着熱によってハウジングが変色、変形等の悪影響を受けることのないレーザ溶接構造を提供する。

【解決手段】レーザ溶接構造において、溝1aの、上側の金属端子2に臨む面1bが傾斜面を含み、この傾斜面は、下側の金属端子3の側壁に最も近い傾斜面の始点(図1においては、下側の金属端子3の幅方向上縁C)とハウジング1の上面1cとの交点Lとを結ぶ線S1と、下側の金属端子3の上面からの延長線S2とのなす角度θで傾斜している。

(もっと読む)

亜鉛めっき鋼板のレーザ重ね溶接方法

【課題】亜鉛蒸気による溶接欠陥を回避するための付加的工程を必要とせず、亜鉛めっき鋼板を密着させた状態での高速かつ高品質の溶接接合を可能にする亜鉛めっき鋼板のレーザ重ね溶接方法を提供する。

【解決手段】亜鉛めっき鋼板のレーザ重ね溶接方法において、レーザのパワーPが7(kW)以上、照射スポット径φが0.4(mm)以上にて、亜鉛めっき鋼板の板厚t(mm)とした場合のレーザの単位時間・体積当たりのパワーP/φtvが、0.07〜0.11(kW・sec/mm3)となるような走行速度v(mm/sec)でレーザを走行させつつ照射することにより、レーザ照射位置から後方に延びる溶融池内で、少なくとも前記表面側の鋼板に細長い穴を生じさせ、レーザ照射で発生した金属蒸気を前記細長い穴から排出させつつ溶接する。

(もっと読む)

金属箔と金属板との接合方法

【課題】集電体がさらに薄くなっても、集電体になる金属箔と集電板になる金属板との溶接において、溶接不良が少なく安定した溶接結果が得られる接合方法を提供する。

【解決手段】(工程1)金属箔111の端部111aが絶縁膜112の端部112aよりも外側に位置するように、金属箔111と絶縁膜112とを交互に積層して、各金属箔111の端部111aが全ての絶縁膜112の端部112aのいずれよりも外側に位置する積層構造物110を作製し、(工程2)金属板120が積層構造物110の端部に接触するまで、金属板120を垂直方向に移動させ、金属板120が積層構造物110の端部に接触した状態で、金属板120を積層方向にずらしながら、金属板120を積層構造物110に押し付け、(工程3)金属箔111の端部111aが積層方向に揃って曲がった状態で、金属箔111の端部111aと金属板120とを溶接する。

(もっと読む)

鋼板のレーザ溶接方法

【課題】鋼板間の自生溶接によって溶接品質を高め、溶接部の接合強度もさらに向上させることのできる鋼板のレーザ溶接方法を提供する。

【解決手段】複数の鋼板を相互レーザ溶接する際に、溶接部に対して低入熱のレーザビームを一定ピッチのジグザグ状の溶接パターンに重畳させ、一定速度で溶接する。

(もっと読む)

レーザー溶接用の銅材料または銅合金材料

【課題】SnやNiなどによるめっきを必要とせず、また、接合部の電気抵抗の増加を最小限に抑えることが可能な、レーザー溶接し易い銅あるいは銅合金材料を提供すること。

【解決手段】本発明のレーザー溶接用の銅材料または銅合金材料は、板厚0.05〜10.0mmの銅板または銅合金板の少なくとも片面が、着色剤を含有する樹脂層で被覆されてなり、前記樹脂層表面の波長1000nmの光に対する反射率が40%以下であることを特徴とする。

(もっと読む)

銅材料または銅合金材料

【課題】SnやNiなどによるめっきを必要とせず、また、接合部の電気抵抗の増加を最小限に抑えることが可能な、レーザー溶接し易い銅あるいは銅合金材料を提供すること。

【解決手段】本発明のレーザー溶接性に優れた銅材料または銅合金材料は、板厚0.5mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなる銅材料または銅合金材料を、酸化面または硫化面が最外表面となるように、板厚0.5mmの銅板と重ね合わせ、前記酸化面または硫化面に、Ybファイバーレーザーをスポット径0.1mmφ、速度2000mm/minで照射した際の、溶融開始時レーザー出力と溶融貫通時レーザー出力との差が200W以上となる条件で、板厚0.05〜10.0mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなることを特徴とする。

(もっと読む)

金属メッキ板のレーザー溶接方法

【課題】金属メッキ板の間に微小な隙間を形成するための特別な機構を不要とし、溶接品質を確保したレーザー溶接方法を提供する。

【解決手段】集光レンズ16を通してレーザー光18を射出し、集光レンズ16の焦点位置Pにレーザー光18を集光させるレーザーヘッド13を準備する。亜鉛メッキ鋼板11,12を隙間なく密着して重ね合わせる。そして、レーザーヘッド13により、重ね合わせ部分の亜鉛メッキ鋼板12の表面にレーザー光18を照射することによりレーザー照射領域19の鋼板部分を溶融して溶接接合を形成する。この時、レーザー光18の照射領域19が、溶接接合部に亜鉛ガスの噴出による溶接欠陥が発生しない大きさになるように、レーザー光18の焦点位置Pを亜鉛メッキ鋼板12の表面から上方にずらす。

(もっと読む)

ガラス溶着方法及びガラス層定着方法

【課題】 気密な溶着を必要とするガラス溶着体を製造することができるガラス溶着方法、及びそのためのガラス層定着方法を提供する。

【解決手段】 仮焼成用のレーザ光L1の照射によって、ガラス層3のうちの一部31を除き、その一部31で開いた矩形環状に延在する主部32を溶融させ、ガラス部材4に定着させる。これにより、ガラス部材4に定着したガラス層3の主部32の一端32aと他端32bとの間に、ガラスフリット2が溶融していないガラス層3の一部31が存在することになる。この状態で、ガラス部材4にガラス層3を介してガラス部材5を重ね合わせ、ガラス層3の一部31及び主部32に本焼成用のレーザ光L2を照射することにより、ガラス部材4とガラス部材5とを溶着すると、ガラス層3でのリークの発生を防止して、気密な溶着を必要とするガラス溶着体1を製造することが可能となる。

(もっと読む)

接合方法および接合装置

【課題】接合対象部分に隙間があっても、内部に混入するスパッタを皆無にし、クラック、ポロシティなどの溶接欠陥を皆無にする一方で、周辺への熱影響が小さく、高速で接合する接合方法を提供する。

【解決手段】接合方法は、低輝度レーザ光101aの照射領域内の第1部材110に第1高輝度レーザ光101bを照射して、低輝度レーザ光101aの照射領域内の第2部材120に第2高輝度レーザ光101cを照射した状態で、重畳レーザ光101を隙間130に沿って移動させながら、重畳レーザ光101で隙間周辺140の第1部材110と第2部材120とを溶融させて、第1部材110の溶融物と第2部材120の溶融物とで隙間130を埋めて、第1部材110と第2部材120とを接合する。

(もっと読む)

金属材の溶接方法

【課題】工程を複雑化させることなく熱歪みを抑制することができる金属材の溶接方法を提供する。

【解決手段】この金属材の溶接方法では、外板1と骨部材2との重ね合わせ部分の全長に渡って耐熱性の両面接着テープ部材31を介在させることにより、外板1と骨部材2との仮固定を行っている。したがって、溶接によって仮固定を行う場合とは異なり、仮固定による欠陥の潜在を防止でき、本溶接後に仮溶接部を除去する工程も不要となるので、工程の複雑化を回避できる。また、両面接着テープ部材31による仮固定では、外板1及び骨部材2の熱歪みが生じないことから、本溶接によって形成された接合体の美観が低下するという問題も解消される。

(もっと読む)

ステンレススチール接合方法

本発明は、ステンレススチール接合方法に関し、より詳しくは、溶接ビードが狭くて深く、熱応力疲労強度の低下がなく、製品の変形を防げるステンレススチール接合方法に関する。本発明のステンレススチール接合方法は、二つのステンレススチールの接合面の間に薄い溶加材を挿入して配置する第1ステップと、非接触式レーザ溶接機が前記接合面にレーザビームを照射して、溶接を行う第2ステップと、ブレージング炉で溶融した溶加材が前記接合面の間を充填してブレージングを行う第3ステップと、前記接合面の間に充填された溶加材が冷却される第4ステップとを含めてなることを特徴とする。本発明に係るステンレススチール接合方法によれば、ステンレス材質の母材の間に薄い溶加材を挿入して接合部位に非接触式レーザ溶接をすることで溶接ビードが狭くて深く形成され、熱応力疲労強度の低下がなく、製品の変形を防げる効果がある。

(もっと読む)

(もっと読む)

レーザ溶接方法

【課題】容易に且つ確実に隅肉溶接を行うことができるレーザ溶接方法を提供する。

【解決手段】レーザ溶接方法では、接合体20の裏面となる第1部材21の端部22側から溶接予定領域Rに沿ってレーザビーム34を照射する。この溶接予定領域Rは、第1部材21において縁22aから後退した位置、つまり、第1部材21の縁22aではなく第1部材21の平坦面に設定される。そのため、金属材の縁を狙ってレーザビームを照射する従来の方法に比べて、作業者が照射領域を明確に把握することができるので、照射位置にレーザビーム34を容易に照射することができる。したがって、溶接部25の形成に高い技術とレーザビームの照射位置の狙い精度とを必要としないため、容易に且つ確実に隅肉溶接を行うことができる。

(もっと読む)

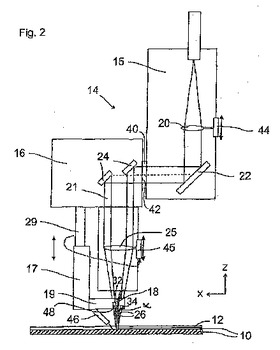

測定手段の使用下での付加材料を用いた素材結合式の接合のための接合装置

本発明は、付加材料18を用いた素材結合式の接合のための接合装置14であって、付加材料としてのワイヤ18のための供給装置であって、ワイヤ18を接合装置14の運転中に所定の送り速度で供給するために形成されている供給装置と、ワイヤ18を溶融させるための少なくとも2つの部分ビーム26を備えるエネルギビームのためのガイド装置21とを備える接合装置14に関する。接合装置14は、ワイヤ18の横方向の変位を検出するための第1の測定手段と、ワイヤ18の送りに伴う量を検出するための第2の測定手段とを有しており、エネルギビームのためのガイド装置21は、第1及び第2の測定手段に接続され、エネルギビームが第1及び第2の測定手段の出力信号に基づいて変位かつ/又は集光されるように構成されている。  (もっと読む)

(もっと読む)

鉄道車両用構体

【課題】側構体の外板に、車両長手方向に配置される複数の補強部材がレーザ溶接により接合される鉄道車両用構体において、外板に設けられた開口部の端部の補強を容易に可能とする。

【解決手段】側構体の外板6と、車両長手方向に配置されてレーザ溶接により前記外板6に接合され、前記外板6に対して離間する頭部を有する、複数の第1の補強部材7と、前記外板6に設けられた開口部S1と、前記開口部の端部に配置され、前記複数の第1の補強部材のうち、前記開口部側に向かって延在する第1の補強部材7の前記頭部に接合される内板フレーム14,15,16とを備える。

(もっと読む)

銅板と鋼板のレーザ接合方法

【課題】銅板と鋼板のレーザ接合おいて、安定した重ね接合を可能にする。

【解決手段】上板を銅板Cu、下板を鋼板SUSで構成する2枚の金属板の重ね接合において、予め銅板Cu側にレーザビームLbを受け入れる導入穴Wpを設けておく。照射するレーザビームLbは半導体レーザであり、その波長は1ミクロン以下にある。レーザビームを銅板Cu側から照射し、導入穴Wpを通して鋼板SUSに照射する。レーザビームが照射されると鋼板SUSの加熱が主体的に行われ、同時に2枚の材料が密着して重ねられているためその熱伝導にて銅板Cuが加熱される。同時に、レーザビームLbのエネルギー分布の外周裾野部分が効果的に銅板Cuの導入穴Wpの壁面、および外周面にてレーザビームを吸収し加熱、昇温する。この両板の加熱状態に蝋材になるワイヤーWireを供給しレーザビームLbにて溶融させるので高強度の溶融接合が完成する。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】溶接終了時に、フィラーワイヤと金属板とを良好に切り離すことができるレーザー溶接方法及びレーザー溶接装置を提供する。

【解決手段】二枚の金属板W1、W2のうち上側の金属板表面に所定のエネルギー密度を有するレーザー光Aを照射して溶融池を形成するとともに、該溶融池における前記レーザー光の被照射部よりも溶接進行方向後方にフィラーワイヤBを供給し、二枚の金属板をレーザー溶接するレーザー溶接において、溶接終了時に、フィラーワイヤにレーザー光を照射することができるようにレーザーヘッド10を移動させ、フィラーワイヤに前記レーザーヘッドから前記所定のエネルギー密度よりもエネルギー密度を低下させたレーザー光を照射し、フィラーワイヤにレーザー光を照射した状態でフィラーワイヤを溶融池への供給方向と反対方向に引き戻し、フィラーワイヤと金属板とを切り離す。

(もっと読む)

レーザー溶接装置及びレーザー溶接方法

【課題】フィラーワイヤを供給しながら上下に重ね合わせられた二枚の金属板をレーザー溶接する際に、ビード部の高さが過大となることを防止することができるレーザー溶接装置及びレーザー溶接方法を提供する。

【解決手段】二枚の金属板W1、W2のうち上側の金属板表面に向けて第1のレーザー光LB1を照射しつつ該第1のレーザー光を所定の溶接経路に沿って前記二枚の金属板に対して相対的に移動し、該第1のレーザー光によって前記金属板を溶融させて溶融金属Wyが貯留されてなる溶融池WYを形成するとともに、前記溶融池に前記第1のレーザー光よりも溶接進行方向後方側からフィラーワイヤXを供給し、且つ、前記第1のレーザー光に追随しつつ前記溶融池の溶接進行方向後方に溶融金属Wy、Wy’が凝固して形成されるビード部WBの表面を溶融させるように第2のレーザー光LB2を照射する。

(もっと読む)

複合材料のレーザ加工法

【課題】繊維強化プラスチック(FRP)、繊維強化金属(FRM)の切断、穴あけ、溶接、曲げ加工、表面処理は困難であり、また作業者の安全衛生上の問題からも、加工コストが高く、CFRP(炭素繊維強化プラスチック)などの適用拡大を阻害する要素となっている。

【解決手段】精密に切断、穴あけ、溶接、曲げなど行う場合には高出力レーザと超短パルスレーザを併用した加工装置で高速処理し、また、複合材料の溶接にはモザイク継手加工をレーザ2重切断法で精密加工したのち、強化繊維を数%から数10%含む熱硬化性・熱可塑性混合樹脂を成分とする溶加材を用いたレーザ溶接法を適用する。

(もっと読む)

接合方法および接合体の製造方法

【課題】 超短光パルスレーザービームにより非接合物質内で生じるフィラメント領域を用いて2つの部材を接合する方法において、環境温度や径時変化によってクラックや接合外れが生じることのない、安定した接合状態を維持できる接合方法、および、これを用いた接合体の製造方法を得ること。

【解決手段】 少なくとも一方が透明の部材である2つの部材1、2を積層して保持し、前記透明な部材1の側から超短光パルスレーザービーム4を入射して、前記超短光パルスレーザービーム4の自己集束効果によってフィラメント領域6を生成させ、前記フィラメント領域6を前記積層した2つの部材1、2の積層面7に位置させた状態で、前記超短光パルスレーザービーム4をその軌跡が互いに重なり合わないように走査して、前記2つの部材1,2を接合する。

(もっと読む)

81 - 100 / 402

[ Back to top ]