Fターム[4E081AA08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 目的、効果(突合せ溶接) (656) | 品質向上 (454) | 継手性能の確保(強度、疲労、脆性破壊) (211)

Fターム[4E081AA08]に分類される特許

181 - 200 / 211

溶接用構造材料および溶接継手

【課題】溶接パラメータや設備を変更せずに、溶接部の疲労強度を向上させることができる溶接用構造材料および溶接継手の提供。

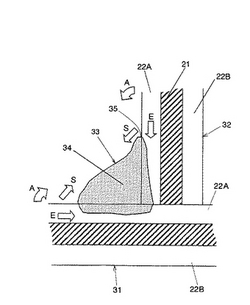

【解決手段】溶接用構造材料20の表層部22A,22Bに、表面に沿う方向(矢印C方向)の圧縮残留応力をもたせることによって、溶接用構造材料20からなる第1,第2板材31,32を隅肉溶接により接合する際に、溶接金属34と各表層部22Aとの各境界の近傍に位置する各表層部22Aの部分が、加熱されて圧縮残留応力を開放して膨張するようにし、これによって、溶接金属34の凝固収縮により溶接部33に生じる引張残留応力を低減するようにした。

(もっと読む)

疲労特性に優れる溶接継手の作製方法

【課題】疲労特性に優れる溶接継手の作成方法を提供する。

【解決手段】溶接継手を作成する際、鋼板表面上において、ビード止端部が形成される個所を予測し、予め、Siを30質量%以上含んだ物質を、少なくとも前記個所を含むように、塗布もしくは固定した後、溶接し、(1)止端形状を改良し、(2)最終パスを除く溶接金属の特性の確保し、(3)ソリッドワイヤなどへのSi添加の回避により硬化を防止し、疲労特性を向上する。

(もっと読む)

連結管及びその製造方法

【課題】耐座屈性に優れた連結管及びその製造方法を提供する。

【解決手段】本発明の連結管は、鋼管10と、鋼管20と、突合せ溶接部30とを備える。鋼管20は、鋼管10と同軸上に設けられ、鋼管10と同じ公称外径DA(mm)を有する。突合せ溶接部30は、鋼管10及び20の間にあって、鋼管10及び20を突合せ溶接することにより形成される。鋼管10の端部11の外径DO1(mm)と、端部11の内径DI1(mm)と、鋼管20の端部21の外径DO2(mm)と、端部21の内径DI2(mm)とは、式(1)及び式(2)を満足する。鋼管10の降伏応力Y1(MPa)と鋼管20の降伏応力Y2(MPa)とは式(3)を満足する。

|DO1−DO2|≦1.5×|DI1−DI2| (1)

|DI1−DI2|≦0.01×DA+2 (2)

|Y1−Y2|≦120 (3)

(もっと読む)

溶接金属の耐水素脆化割れ特性に優れた高強度溶接鋼管とその製造方法

【課題】本発明は溶接部脆化割れ特性に優れた高強度溶接鋼管、及びその製造方法を提供する。

【解決手段】引張強度が850MPa以上でシーム溶接を内外面から行い、その後、拡管あるいは縮管矯正を行う溶接鋼管の製造法において、前記鋼管の内外面で先行する溶接金属の水素濃度が前記矯正までの間に常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管の製造方法、及び先行する溶接金属の水素濃度が常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管。

(もっと読む)

配管溶接施工方法

【課題】

オーステナイト系ステンレス鋼配管の、炉水と接する内面側の溶接部の引張方向の残留応力を低減させる、さらには残留応力を圧縮方向に転化させることで、応力腐食割れを抑制する。

【解決手段】

オーステナイト系ステンレス鋼配管の開先を材質の異なる2種類の溶接用ワイヤを用いて積層する配管溶接施工方法において、

前記開先を特定範囲の寸法形状に形成する製作工程と、前記開先底部の裏面側に特定の裏ビード幅を形成させる初層裏波溶接工程又は仮付け溶接工程の少なくともいずれかの工程と、開先裏面から特定の累計積層ビード高さまで、オーステナイト系ステンレス鋼ワイヤを積層溶接する第1の積層溶接工程と、ニッケル基合金系ワイヤを前記開先上面部の最終層まで積層溶接する第2の積層溶接工程とからなる配管溶接施工方法。

(もっと読む)

鋼管周溶接継手向けガスシールドアーク溶接用ソリッドワイヤおよび溶接方法

【課題】 下向から立向を経て上向までの全姿勢で溶接する必要のあるラインパイプに対して、ラインパイプ本体(母材)の引張強度の規格下限値に対し約20%以上の強度を有し、ビッカース硬さが300以下の溶接金属性能を実現することのできるラインパイプのガスシールドアーク溶接用ワイヤを提供する。

【解決手段】 ワイヤ中のC含有量が0.07〜0.12質量%、Si含有量が0.50〜0.80質量%、Mn含有量が1.50〜2.20質量%、P含有量が0.020質量%以下、S含有量が0.020質量%以下、Mo含有量が0.40〜0.70質量%、およびTi含有量が0.01〜0.03質量%であり、残部がFeおよび不可避的不純物からなるラインパイプのガスシールドアーク溶接用ワイヤ。

(もっと読む)

補剛板及び補剛板の製造方法

【課題】 補剛材の溶接品質の向上を図り且つ疲労強度の向上を図った補剛板及び補剛板の製造方法を提供する。

【解決手段】 鋼板(10)の面上に補剛材(20)を単数または複数溶接してなる補剛板において、鋼板と当接する補剛材の縁部(22)にレ型またはJ型開先(24)を形成し、該レ型またはJ型開先のルート部(26)にレーザー溶接を施工するとともに、拡開部(28)にアーク溶接を施工するようにした。

(もっと読む)

筐体装置

【課題】 筐体装置と既設流体管との接合を、可撓性を有しつつ密封することにより、管路にかかる土圧等の負荷を許容して筐体装置と既設流体管との接合部の損傷を防止できる筐体装置を提供する。

【解決手段】 分割筐体11,12同士の接合によって形成される受口の内面には、少なくとも外方に向かって拡開する案内部10cを有するシール面が形成されており、受口外方から押し輪50により環状弾性シール53を押圧させ、シール面の案内部10bにより案内させながら、受口の内面と既設流体管1の外面との間隙に嵌挿させて、間隙を密封できる。

(もっと読む)

橋脚の角継手構造及び角継手工法

【課題】 残留応力や熱変形等の抑制、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を確保可能な橋脚の角継手構造及び角継手工法を提供する。

【解決手段】 橋脚の角継手構造を構成する隣り合う厚板鋼板10a,10bのうち一方の厚板鋼板10aの端面20に開先22を形成し、該開先のルート部24にレーザー溶接を施工するとともに、拡開部26,28にアーク溶接を施工して溶接金属40を装填する。

(もっと読む)

拡管加工性に優れたフェライト系ステンレス鋼溶接管およびその製造方法

【課題】 素管の2倍以上の拡管加工での溶接部あるいは溶接部近傍に発生する拡管加工割れの無い、拡管加工性に優れるフェライト系ステンレス鋼溶接管を提供するものである。

【解決手段】 Ti,Nbの1種または2種を、質量%で各々0.1〜0.5%含有するフェライト単相のフェライト系ステンレス鋼溶接管において、溶接部のビッカース硬さHVWと母材部のビッカース硬さHVMとの硬度差ΔHV(=HVW−HVM)が10〜40の範囲で、溶接部のビード厚さTWと母材部の肉厚TMとの比RT(=TW/TM)が1.05〜1.3である。また、成形、溶接後に周長で0.5〜2.0%の矯正をする。さらに、成形、溶接、矯正後に700〜850℃で焼鈍する。

(もっと読む)

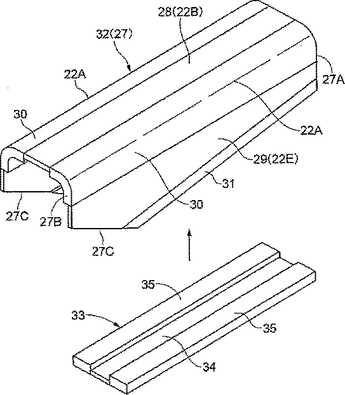

建設機械用作業腕及びその製造方法

平面用薄板材(28,29)と角隅用厚板材(30)、厚板材(31)とを互い違いに突合わせ溶接することにより、板厚が部分的に異なる幅広板状体(27)を形成する。そして、この幅広板状体(27)を左,右の角隅用厚板材(30,30)の位置で曲げ加工し、横断面がU字形状をなすU字形部材(32)をプレス成形する。また、U字形部材(32)とは別体の板状部材(33)を、薄板材(34)の左,右両側に厚板材(35,35)を突合わせ溶接することにより形成する。そして、この板状部材(33)をU字形部材(32)の下側にレーザ溶接等の手段を用いて接合することにより、横断面が四角形状をなしアームの主要部となる角筒体を形成する。  (もっと読む)

(もっと読む)

高強度溶接鋼管の製造方法

【課題】縦シーム溶接部の継手引張強度が950MPa以上の溶接鋼管の製造方法を提供する。

【解決手段】C:0.03〜0.12%、Si:≦0.5%、Mn:1.7〜3.0%、Al:0.01〜0.08%、P≦0.010%、S≦0.002%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Ti:0.005〜0.025%、B:≦0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%、更にNb:0.01〜0.08%、V:≦0.10%、かつ0.06%≦Nb/2+V≦0.14%を満足する鋼を1000〜1200℃に再加熱後、950℃以下で累積圧下量≧67%の熱間圧延を行い、圧延終了後700℃以上の温度域から10〜30℃/sで冷却を開始し、550℃〜650℃の温度域で冷却停止後空冷し、管状に成形した後、縦シーム突合せ部をサブマージアーク溶接し更に拡管する。

(もっと読む)

溶接裏波部のガスパージ装置

【課題】被溶接部材同士の溶接中、溶接部の裏側の溶接線に沿って適量のパージガスを的確にパージできるように図った溶接裏波部のガスパージ装置を提供する。

【解決手段】本発明に係る溶接裏波部のガスパージ装置は、被溶接部材10(10a,10b)の表側を溶接する溶接機11と、被溶接部材10(10a,10b)の溶接部の裏側をガスシールドするパージ部12と、このパージ部12を上記溶接部の裏側の溶接線15に沿って進退移動させるパージ部駆動装置19と、上記被溶接部材10(10a,10b)の溶接中、その裏側を映像するCCDカメラ40と、このCCDカメラ40の撮像を画像処理する画像処理装置41と、画像処理後の信号から溶接部の中心位置を求め、その溶接部の中心位置とパージ部12のガスノズル20の位置との間に偏差が出たとき、その溶接部の中心位置に上記パージ部12のガスノズル20を同期させる制御演算部27とを備えたものである。

(もっと読む)

パイプ連結構造

【課題】第1のパイプと第2のパイプを強固に連結するために、パイプに特殊な加工をせずに強固に連結固定できるとともに、必要な強度に応じた連結手段を選択できる点にある。

【解決手段】第1のパイプ2の周面に第2のパイプ3の端部を略直角に連結するためのパイプ連結構造において、第2のパイプの周面3bの一部又は全周面と、第1のパイプ2の周面2aの一部又は全周面とを第1のパイプ2の周面2aにおける第2のパイプ3の端部3aとの接合面より外周の一部又は全周とを溶接結合する側面視略台形状の1又は複数の補助連結具1を備えた。

(もっと読む)

鉄鋼−アルミニウム溶接継手およびその溶接方法

【課題】 施工が容易で、接合強度が高い高い鉄鋼−アルミニウム溶接継手およびそれを容易に製作することができるアーク溶接法を提供する。

【解決手段】 鉄鋼板2は溶接線に沿って複数の貫通穴4が設けられ、前記貫通穴4にはアルミニウム溶接材が溶融充填され凝固したアルミニウム接合部7が形成される。前記アルミニウム接合部7は、その下端部がアルミニウム板3の表面に溶け込み、その上端部が前記鉄鋼板2の表面に被覆形成された溶接ビード5に溶融接合している。前記アルミニウム板3の板厚をTa、前記アルミニウム接合部7の最大溶け込み深さをD、前記溶接ビード5の溶接線における平均厚さをTb、前記貫通穴4の円相当半径をRとしたとき、D/Taを0.10以上、Tb/Rを0.50以上とする。

(もっと読む)

溶接継手の疲労性能向上構造及び疲労性能向上方法

【課題】 本発明は、不溶着部を持つ溶接継手の止端部および不溶着部の応力集中を解放し、残留応力を制御する処理を施し、溶接継手の疲労性能を改善する方法を提供するものである。

【解決手段】 溶接継手1の端部において、端面から不溶着部5の端部に穴をあけ、応力集中を低減する。さらに当該穴にピンまたは鋼棒19などを打ち込むことによって応力低減を施す。また、当該端部において塑性変形を与え、溶接継手1表面の形状を平滑にして、端面および止端の応力集中を低減すると共に圧縮残留応力を与える。溶接の寸法を増加させるように増盛りを併用することによって効果はより大きくなる。塑性変形を与える手段として、超音波ピーニング処理装置を用いる。

(もっと読む)

配管の溶接方法及び装置

【課題】 配管の厚さが大きい配管同士の溶接による接続において、配管内面の溶接金属部分に軸方向の圧縮残留応力を与え、耐食性を向上する。

【解決手段】 配管のルートパスだけを溶接した後、配管内面に冷却水を流して内面を冷却しながら、配管外面において、溶接を行うトーチの後方で、溶融金属が凝固した直後の高温の段階で冷却水を吹付けて表面を急冷し、配管の外面側に圧縮応力を発生させることにより、配管の周方向の収縮変形の発生を抑制し、配管内面の軸方向残留応力として圧縮残留応力を発生させる。

(もっと読む)

閉断面溶接構造体

【課題】 溶接部端部における疲労強度を高めることができるアルミニウム合金製の溶接構造体を提供する。

【解決手段】 第1フレーム部材1及び第2フレーム部材2は共にアルミニウム合金板の幅方向の両端を断面形状が「U」の字状になるように湾曲された形状を有している。第1フレーム部材1の両端部間に第2フレーム部材2の両端部の外側面を重ね、第1フレーム部材1の両端部を第2フレーム部材2の両端部の外側面に重ねすみ肉溶接して接合する。また、第1フレーム部材1と第2フレーム部材2との重ね代の重ねすみ肉溶接のビード3の近傍をリベット止めしてリベット止め部4を設ける。これによって第1フレーム部材1と第2フレーム部材2との接合強度が向上し、溶接部端部に応力が集中することに起因する疲労亀裂の発生を抑制することができる。

(もっと読む)

焼入れ可能な鋼のプラズマ・タップホール溶接

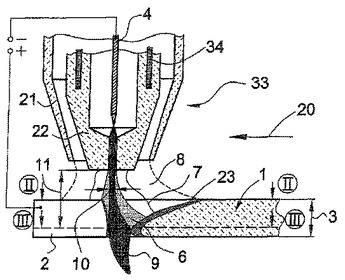

材料厚(3)を有する焼入れ可能な鋼(2)に二次加熱なしで溶接継手(1)を作るための方法であって、少なくとも次の工程

a)溶接電極(4)の溶接線(5)に対する位置決め

b)電圧の印加

c)プラズマガス(6)の供給

d)アーク(7)の形成

e)溶接線(5)近傍の鋼(2)の全材料厚(3)にわたる融解

を含む方法が開示される。この方法は、乗り物におけるトルク伝達のための構成要素を結合する際に有利に使用される。

(もっと読む)

(もっと読む)

耐粒界応力腐食割れ性に優れたマルテンサイト系ステンレス鋼管円周溶接継手の製造方法

【課題】耐粒界応力腐食割れ性に優れた鋼管円周溶接継手の製造方法を提案する。

【解決手段】マルテンサイト系ステンレス鋼管の端部同士を突き合わせ、円周方向に多層の溶接パスからなる溶接を施して円周溶接部を形成するに際し、P:0.010mass%以下に制限した組成とする。これにより、円周溶接部の溶接熱影響部における粒界応力腐食割れの発生を容易に防止できる。なお、使用するマルテンサイト系ステンレス鋼管は、C:0.015%以下、N:0.015%以下、Cr:10〜14%、Ni:3〜8%、およびSi、Mn、S、Alを適正範囲含み、さらにCu:1〜4%、Co:1〜4%、Mo:1〜4%、W:1〜4%のうちの1種又は2種以上、Ti:0.15%以下、Nb:0.10%以下、V:0.10%以下、Zr:0.10%以下、Hf:0.20%以下、Ta:0.20%以下のうちの1種または2種以上、Ca、Mg、REM、Bのうちの1種または2種以上を含有し、残部Feおよび不可避的不純物からなる組成とすることが好ましい。

(もっと読む)

181 - 200 / 211

[ Back to top ]