Fターム[4E081DA12]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 継手と溶接の種類 (605) | すみ肉溶接 (163)

Fターム[4E081DA12]に分類される特許

81 - 100 / 163

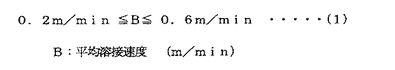

酸化防止剤を塗布した鋼板のアーク溶接方法

【課題】高い生産性で、溶接欠陥がなく、安定して高い継手強度が得られるホットプレス鋼板のアーク溶接方法を提供する。

【解決手段】酸化防止剤を、少なくとも片面に塗布した焼入用鋼板同士を、または、前記酸化防止剤を少なくとも片面に塗布した焼入用鋼板と被覆層を有しない金属板とを重ね隅肉接合する際に、溶接開始から3秒以上、下記式1および式2の両方を満足するように接合することを特徴とする鋼板のアーク溶接方法。

(もっと読む)

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

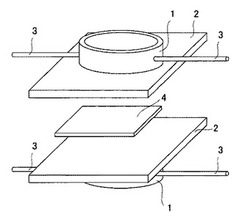

車軸ケース構造

【課題】 この発明は、突合せ溶接された車軸ケースの円筒部に嵌合するブレーキ取付け用の環状板部材を複数に分割して円筒部に隅肉溶接する車軸ケース構造に関する。

【解決手段】環状板部材4が、複数の分割片4A、4Bからなっており、該分割片は、車軸ケースの円筒部3との接触範囲が180度を超えない範囲に設定されて、円筒部3の外周に添わせてから隅肉溶接してブレーキフランジとなる。

環状板部材4に突合せ溶接部7の余盛を避ける切欠穴6を形成する場合には、切欠穴6と溶接部7の余盛との間の隙間が、円筒部3の径方向と比べて外周方向に長く形成することを特徴とする。

(もっと読む)

鋼板のガスシールドアークブレージング方法

【課題】鋼板のアークブレージング方法において、アークの不安定現象に起因するスパッタの発生やアークの過度な集中によるビード不整の発生、ビード表面の酸化によるビードの変色並びにシワの発生を防止すると共に、ギャップや狙いズレ発生による溶け落ちや溶け分れを防止することを目的とする。

【解決手段】シールドガスとして、酸素ガスが0.03〜0.3体積%、残部がアルゴンからなる混合ガスを使用し、3回以上のパルス溶滴移行と1回の短絡溶滴移行を1周期として周期的に繰り返し、ピーク電流からベース電流までのパルス立ち下がり時間を3.1〜8.4msとしてアークブレージングする。

(もっと読む)

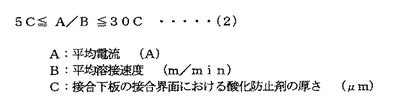

円形溶接用トーチ駆動装置、これを備えた溶接装置、及び溶接方法

【課題】従来、車両運搬船の車両搭載甲板へのラッシングポットの取り付けは、手作業で行われており、ラッシングポットの個数が多く、多くの工数を要するというという問題がある。

【解決手段】固定台と、固定台の内側に回転台支持用ベアリングを介して設けられた回転台と、回転台の上部に取り付けられ、トーチを回転台の回転軸心から偏心して支持するトーチ支持台と、回転台の中央に差込金物支持用ベアリングを介して設けられた差込金物とを備えた円形溶接用トーチ駆動装置を採用した。これにより、差込金物を車両搭載甲板のラッシンクポット等の、溶接面が円形の金物内に挿入することにより簡単に円形溶接用トーチ駆動装置を位置決めすることができ、確実に車両搭載甲板の上面と溶接面が円形の金物との接合部の溶接作業を行うことができる。

(もっと読む)

補鋼材付き鋼管の製造方法

【課題】所望の剛性および精度が得られ、また、製造コストも比較的に抑えることができる補鋼材付き鋼管の製造方法を提供する。

【解決手段】この補鋼材付き鋼管の製造方法は、平板を円環状に切り出してウエブ部3を形成し(ウエブ部形成工程)、また、長尺の板材を円筒状に曲げてフランジ部4を形成する(フランジ部形成工程)。そして、ウエブ部3の内周端にフランジ部4の外周面を溶接して横断面がT字状の補鋼材2を組み立て(補鋼材組立工程)、その補鋼材2を鋼管1内の所定の位置に挿入し、そのウエブ部3の外周端を鋼管1の内周面1aに溶接する(補鋼材装着工程)。

(もっと読む)

差込溶接式管継手の溶接法

【課題】 溶接入熱の多少のバラツキがあっても、十分な溶込みが得られる差込溶接式管継手の溶接法を提供する。

【解決手段】 差込溶接式管継手のすみ肉溶接予定部位150に、母材(ソケット110または配管120)、または溶接材料と略同材質からなる断面形状が二等辺三角形の小リング130を介挿し、小リングの縦辺131とソケットの差込口111の端面112とを当接させ、第1パス(初層)において小リング130と配管の管外面121部とを溶融・溶接を行なうと共に、ソケットの端面112部とを同時に溶融・溶接する。

(もっと読む)

疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

(もっと読む)

回転運動するよう設定された管体上での冷却案内ディスクの助力の溶接によるフィン付き管束の製造方法。

本発明は、金属製のフィン付き管束、特に熱交換器用管用のものの製造方法に関するものであり、少なくとも1つの連続したストリップを形成する複数のフィンが、回転運動をするよう設定された管体に正接に接触し、そして管体に巻かれており、管体に面する該ストリップの側は、溶接装置の手段及びフィラー材料を使用する事によって管の表面に接続されており、そして巻きつけられた該ストリップは、溶接領域の直ぐ後ろの案内ディスク間に案内され、当該ディスクは、管表面と溶接ポイントと近接している。該案内ディスクの耐用年数を増す為には、該案内ディスクは冷却され、特に冷却水を用い、約10容量パーセントの溶接剥離剤を加える事である。 (もっと読む)

差込溶接式管継手用構造材

【課題】 溶接入熱の少しのバラつきでも、十分な溶込みが得られる差込溶接式管継手を提供する。

【解決手段】 差込口に配管が差し込まれすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備える。

(もっと読む)

重ねすみ肉溶接方法

【課題】2枚の鋼板を重ね合わせ、上板端部と下板を溶融して溶接する重ねすみ肉溶接において、部材の軽量化から重ね代を少なくした場合に、凝固割れや液化割れなどの高温割れが発生しない重ねすみ肉溶接方法を提供する。

【解決手段】2枚の鋼板を重ね合わせ、上板端部と下板を溶融し、該上板端部に沿って溶接する重ねすみ肉溶接方法において、上記下板の端部より、下記(A)式で規定される最小長回避距離L1以上離れた位置、または、上記下板の端部より、下記(B)式で規定される最大短回避距離L2以下の位置に溶融部を形成することを特徴とする重ねすみ肉溶接方法。

L1(mm)=−0.08×V−h+8 ・・・(A)

L2(mm)=−0.08×V+h+3 ・・・(B)

但し、Vは溶接速度(mm/秒)、hは下板の板厚(mm)を表す。

(もっと読む)

重ねすみ肉継手における接合界面の引張強度評価方法及びそのための試験片

【課題】ヤング率の異なる二つの板状母材からなる片面重ねすみ肉継手における接合界面の強度を、厳格に且つ確実に評価し得る方法、並びにそのための試験片を提供すること。

【解決手段】第一の母材12とそれとはヤング率の異なる第二の母材14とを重ねすみ肉溶接して得られる重ねすみ肉継手にて構成され、かかる継手のビード形成部位16の幅方向両側の中間部が、長手方向に平行な直線部20とされ、その両端部が、所定の曲率半径の湾曲部22,24が形成された狭幅化凹所18とされ、且つ第二の母材14側部位の狭幅化凹所18の湾曲部24の湾曲開始端Qが、ビード形成部位におけるビード止端部TB に位置するように構成した試験片10を準備し、この試験片10の第一の母材12側部位と第二の母材14側部位とを把持して、相互に離隔されるように引張することにより、接合界面の引張強度を評価するようにした。

(もっと読む)

重ねすみ肉継手における接合界面の強度評価方法

【課題】複数のすみ肉重ね継手のそれぞれの接合界面の強度を、相対的に且つ適性に評価することが出来る方法を提供する。

【解決手段】板状の第一の母材12と板状の第二の母材14とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から試験片10を採取して、該試験片10の該第二の母材側14部分を、L字型治具24が有する外側角部の湾曲面34上に、重ねすみ肉溶接部位16が位置するようにして、該L字型治具24と共にクランプした後、該L字型治具24の湾曲面34に沿って該試験片10を曲げ試験して、その際の該試験片10の該重ねすみ肉溶接部位16の接合面18における界面剥離の生じる限界を調べるようにした。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

ボックス柱の製造方法およびボックス柱

【課題】溶接によるスキンプレートの材質劣化を低減することができるボックス柱の製造方法およびボックス柱を提供する。

【解決手段】この実施の形態に係るボックス柱の製造方法においては、4枚のスキンプレート(鋼板)1を断面形状が方形の箱型に組み合わせて、隣接するスキンプレート1どうしを内側から隅肉溶接3を行うことにより、建築構造用のボックス柱(四面ボックス柱)2を製造する。前記隅肉溶接3の際に、スキンプレート1端部の開先加工は必要としない。このようにすることにより、溶接入熱を低減できるので、スキンプレート1への熱影響を低減でき、スキンプレート1の強度や靭性の低下を抑えることができる。

(もっと読む)

構造物の内側隅肉溶接方法

【課題】 コンベヤプーリの鏡板とシェルの隅肉溶接部を内側から倣い溶接できるようにする。

【解決手段】 下端に溶接トーチ10を設けた上下方向に延びるロッド部材9を、コンベヤプーリ1の上側の鏡板4aに設けた手穴6よりコンベヤプーリ1内へ挿入する。次に、手穴6より突出するロッド部材9の上端側を、下方付勢用エアシリンダ11と前方付勢用エアシリンダ12により下方と前方へそれぞれ付勢することで、手穴6を支点としてロッド部材9の下端の溶接トーチ10を、下側の鏡板4bの内面とシェル5の後部の内周面との間の隅肉溶接部16に向けて付勢する。この状態で、トーチ先移動用電動シリンダ13によりロッド部材9の上部を動かすことで、手穴6を支点として溶接トーチ10による隅肉溶接部16の倣い溶接を行わせる。

(もっと読む)

鋼管の溶接方法

【課題】大口径で肉厚の鋼管であっても、その突き合わせ溶接に際して、溶接所要時間の短縮が可能であり、断面形状が少々扁平していても良好な溶接が実施できるようにする。

【解決手段】鋼管3Aと鋼管3Bとを突き合わせ溶接する際、両配管の突き合わせ端部を跨ぐように帯ソケット1を配置し、ついで帯ソケットの端部を溶接したのち、両鋼管と帯ソケットとをその全周にわたって隅肉溶接する。帯ソケットには、長方形の鋼板をロール加工して湾曲させた略C字状のものが用いられ、この帯ソケットを両鋼管の突き合わせ端部を跨ぐように配置し、さらにこの状態の帯ソケットを締め付けて、帯ソケットと両鋼管とを隅肉溶接することが好ましい。

(もっと読む)

81 - 100 / 163

[ Back to top ]