Fターム[4F202AB02]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 発泡剤・膨張剤 (448)

Fターム[4F202AB02]に分類される特許

21 - 40 / 448

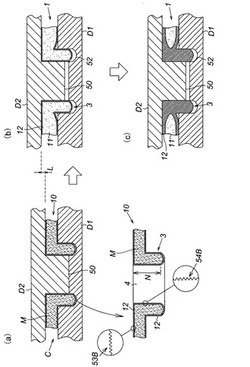

発泡樹脂成形品の製造方法、及び、その発泡樹脂成形品の接合構造

【課題】寸法、形状、形成位置の精度が良い取付け孔を備えた発泡樹脂成形品の製造方法と、その発泡樹脂成形品の接合構造を提供する。

【解決手段】可動金型D2は固定金型D1との対向型面に取付け孔4を形成するための突部50を有し、固定金型D1は可動金型D2との対向型面に前記突部50の先端を収容するための凹部51と取付け孔4の外周縁にリブ3を形成するための環状溝52とを有するものとする。発泡工程では可動金型D2を所定ストローク長L後退することにより、可動金型D2と固定金型D1との間に発泡スペースを形成し、発泡させることにより、取付け孔4とその外周縁のリブ3とを備えた発泡樹脂成形品1を成形する。半成形品10の段階で形成されたリブ3の先端部が固定金型D1の環状溝52から完全に抜け出ないことにより、その発泡時に生じる取付け孔4の径方向形状変形が防止される。

(もっと読む)

金型及び発泡成形体の製造方法

【課題】排気孔への離型剤等の異物の侵入を防止することができ、且つ仮に排気孔に異物が侵入しても容易に除去することが可能な金型と、この金型を用いた発泡成形体の製造方法とを提供する。

【解決手段】金型30は、発泡合成樹脂よりなる発泡成形体を製造するためのものである。金型30のキャビティ33の内面に、該キャビティ33内のガスを該キャビティ33の外部に排出するための排気孔34が設けられている。排気孔34に、キャビティ33からのガス排出方向と反対方向に流体を供給する流体供給手段35が設けられている。

(もっと読む)

射出成形金型

【課題】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する際、表面と前記立ち上がり部側のエッジ部にダレが生じることを抑制でき、表面形状が良好な高品質の発泡成形品が得られる射出成形金型の提供を目的とする。

【解決手段】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する射出成形金型であって、キャビティ16内に射出充填された発泡樹脂Xにおける前記立ち上がり部に相当する部分を、その内側面側を除き、少なくとも外側面側を先端側から押圧する押圧部材22が設けられた射出成形金型10。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

車両用内装品の製造方法

【課題】本発明は、アンダーカット形状をもった内装品を成形するための金型構造の簡素化を可能にした車両用内装品の製造方法を提供する。

【解決手段】型開き方向に対して直交する方向に形成されたアンダーカットとしての凹部4aを有する発泡体2を備えた車両用内装品の製造方法において、

発泡液の注入が可能な金型30のキャビティC内に軟質材の中子33をインサートさせて、中子33に形成された凸部33bによって内装品の凹部4aを成形する。この中子33は、軟質材により形成されているので、中子33をパッド材2から離すように引っ張ることで、凹部4aから中子33の凸部33bを外すことができる。

(もっと読む)

樹脂の成形方法

【課題】金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供すること。

【解決手段】本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する充填工程を有し、金型の微細凹凸パタンが、凹みの開口部(11)を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

(もっと読む)

射出成形機および射出成形方法

【課題】金型装置の構成を簡略化できる射出成形機および射出成形方法を提供すること。

【解決手段】樹脂を発泡成形する射出成形機10において、第1の型板32と第2の型板44の型締めにより形成されるキャビティC1に対しガスを供給する給気機構70と、給気機構70により大気圧よりも高い気圧に加圧されたキャビティC1に発泡性樹脂を射出する射出装置50と、発泡性樹脂の射出中または射出後、キャビティC1内のガスを大気に放出するガス放出機構80とを有し、ガス放出機構80は、第1の型板または第2の型板44に貫通形成される貫通孔47の内壁面47aと、貫通孔47に挿入される金型部材61の外周面61aとの間に形成される隙間G1を介して、キャビティC1内のガスを大気に放出する。

(もっと読む)

射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

(もっと読む)

車両用内装材の製造方法

【課題】カバー部材の位置決め精度が高められた車両用内装材を製造すること。

【解決手段】減圧吸引機構26bを備える下型26と上型とから成る一対の型を有し、一対の型を型閉じすることで形成される成形空間内に成形品が成形される成形装置と、減圧吸引機構22bを備え、下型26の露出面26aの形状に沿った固定面22aを有する固定冶具22と、を用いて車両用内装材を製造する方法であって、固定冶具22の固定面22aに表皮材12を吸引固定させる工程と、固定冶具22に固定された表皮材12と下型26の露出面26aとを当接させる工程と、下型26の露出面26aに表皮材12を吸引固定させる工程と、下型26と上型とを型閉じする工程と、成形空間内に発泡材(発泡樹脂)を注入する工程と、発泡材を発泡、硬化させてクッション材14を形成した成形品を形成する工程と、成形品を脱型する工程と、成形品から不要部分を取り除く工程とを備える。

(もっと読む)

射出発泡成形用金型装置、及びこれを用いた射出発泡成形体の製造方法

【課題】シール部材を使うことなく、かつ、簡便に、高発泡倍率を有する外観の優れた発泡成形体を得ることを目的とする。

【解決手段】固定型と、前進・後退可能な可動型及び外縁部可動中子を有して構成され、外縁部可動中子は、可動型の外縁部の突き当て面に、固定型の方向に押すスプリングを介して取り付けられた可動中子であり、固定型と可動型との突き合わせ面には、固定型と可動型との間に形成されるキャビティを構成するためのキャビティ面がそれぞれ形成され、固定型及び可動型の少なくとも一方に、その外表面からキャビティ面に向かって、原料注入孔、ランナー、樹脂ゲート、ガス注入孔及びガス排出孔が形成され、成形時に上記可動型を後退させたとき、外縁部可動中子によって、キャビティの密閉状態が保持され、ガス注入孔からキャビティを経てガス排出孔にかけて、ガスを流通させるガス供給装置を配する。

(もっと読む)

発泡合成樹脂成形体

【課題】簡易な構成にて、延出部を主体部側に比較的容易に且つ精度良く屈曲変形させることが可能であり、且つ屈曲変形させた後に、その状態を比較的容易に維持させることが可能な発泡合成樹脂成形体を提供する。

【解決手段】発泡合成樹脂成形体1は、主体部3と、該主体部3から延出した延出部4,5とを有し、発泡合成樹脂が該主体部3から該延出部4,5の延出方向の先端側に向かって膨張することにより、該主体部3及び延出部4,5が該発泡合成樹脂により一体に成形されている。発泡合成樹脂成形体1は、使用時には、延出部5を、その先端側が主体部3に接近するように変形させて使用される。延出部5には易変形部が設けられている。

(もっと読む)

ウレタン発泡成形体、その製造方法、およびウレタン発泡成形装置

【課題】 欠肉等の欠陥が少なく、薄くて低密度なウレタン発泡成形体を提供する。また、このようなウレタン発泡成形体を、簡便に製造することができる製造方法、およびウレタン発泡成形装置を提供する。

【解決手段】 ウレタン発泡成形体の製造方法を、対向して配置された第一基材30と第二基材31との間に、磁性体粒子Sを含む液状の発泡ウレタン樹脂原料U1を配置する原料配置工程と、第一基材30と第二基材31との間の、発泡ウレタン樹脂原料U1の周囲の少なくとも一部に形成された、発泡ウレタン樹脂原料U1の流動方向と交差する方向に磁力線Lが集中した磁力線集中領域Mにより、発泡ウレタン樹脂原料U1の流動をせき止めながら、発泡ウレタン樹脂原料U1を発泡成形する発泡成形工程と、を有するように構成する。

(もっと読む)

多層樹脂成形品成形用の金型構造

【課題】第2樹脂成形部材の端末部にアール部等の形状を有する多層樹脂成形品(2色成形品)を外観見栄え良く成形し得る金型構造を提供する。

【解決手段】基材11上にパッド13を一体に成形してなるコンソールリッドアウター7を成形する金型装置101において、コア型103及び第1キャビ型105の第1キャビティC1端部外側には、型閉め状態で型抜き方向Aに移動可能に互いに接するシール面部111a,111bの端部から型抜き方向Aと交差する第1キャビティC1外方に広がり型閉め状態で互いに突き当たる突き当て面部113a,113bとでパーティング面が構成されている。コア型103の突き当て面部113aには、パッド13の端末部に対応する凹形状部115がシール面部111aに連続するように凹設されている。第2キャビ型107の型成形面107aは、型閉め状態でコア型103の凹形状部115の外側縁115aに連続している。

(もっと読む)

射出成形金型及び発泡成形品の製造方法

【課題】射出成形金型を用いたカウンタープレッシャー工法による発泡成形品の製造において、得られる発泡成形品の表面にアバタが発生することを抑制する。

【解決手段】キャビティ14を形成する可動側金型10と固定側金型12を有する金型であって、軸部20及び頭部22を有し、キャビティ14内で成形された発泡成形品を頭部22で突き出す突出し駒24が固定側金型12に設けられ、固定側金型12における突出し駒24の頭部22の裏側に、カウンタープレッシャーガスを排気するガス流路30が形成された射出成形金型1。また、射出成形金型1を用いた発泡成形品の製造方法。

(もっと読む)

軟質ウレタンフォーム成形品用離型剤組成物

【課題】軟質ウレタンフォーム成形品に対して優れた離型性、オープンセル形成性及び耐燃焼性を付与すると共に、当該成形品の連続的成形を可能にする離型剤組成物を提供する。

【解決手段】該軟質ウレタンフォーム成形品用離型剤組成物は、(1)皮膜形成性シリコーン、(2)25℃で10000cSt以上の動粘度を示すジメチルポリシロキサン及び(3)該シリコーンと該ジメチルポリシロキサンを溶解する溶剤を含有する。

(もっと読む)

ダクト

【課題】工数を増やすことなく、所望の形状が得られると共に、ファンの作動音を低減させ、ダクトの過剰加熱を抑制することが可能なダクトを提供する。

【解決手段】本実施形態のダクト(1)は、熱可塑性樹脂に発泡剤を添加して成形されたダクト(1)であり、ダクト(1)の内側から見て凸形状、ダクト(1)の外側から見て凹形状となるリブ(2)を有することを特徴とする。

(もっと読む)

発泡射出成形品

【課題】ゲート部からの破断の拡大を抑えた発泡射出成形品を提供する。

【解決手段】本発明の発泡射出成形品1は、発泡層5が外部に露出している、少なくとも1つのゲート部2を有している。そして、発泡射出成形品の表面から突出して、ゲート部2の周囲を囲んでいる、ゲート部2からの破断を止めるためのリブ3が、ゲート部2の少なくとも1つに対応して設けられている。

(もっと読む)

発泡成形用金型及び発泡成形方法

【課題】キャビティの内方へ突出する凸部が設けられていても、脱型後のフィルム復帰時にフィルムをスムーズにキャビティの内面に沿って配置することが可能な発泡成形用金型と、この発泡成形用金型を用いた発泡成形方法とを提供する。

【解決手段】金型10は、上型12及び下型11を有している。金型10は、少なくとも下型11のキャビティ13の内面に沿って配設されたフィルム20と、該フィルム20とキャビティ13の内面との間への流体の供給及び該流体の排出のための給排手段とを備えている。キャビティ13内には、該キャビティ13の内方へ突出する凸部30が設けられている。凸部30は、フィルム20と共にキャビティ13の内面に対し接近及び離反移動可能である。

(もっと読む)

金型装置

【課題】超臨界発泡射出成形において、安定した品質の製品が得られるような金型装置を提供する。

【解決手段】穴が形成された製品を超臨界発泡射出成形により成形するための金型装置2であって、金型空間内へ超臨界流体が注入された溶融樹脂を射出させるゲート21と、製品の穴を挟んで、ゲートと対向するウェルド部20aに設けられる樹脂ベント23と、を備えたことを特徴とする。

(もっと読む)

表皮一体の発泡成形体の成形金型

【課題】表皮一体の発泡成形体の成形において、発泡体に通風路となる空間部を成形性良く形成できるようにする。

【解決手段】パッド20(発泡体)を発泡成形するキャビティ空間45内に面状の表皮材10をセットして、この表皮材10にパッド20を一体的に接着させた状態に発泡成形する表皮一体の発泡成形体の成形金型40である。この成形金型40は、型締めにより上記キャビティ空間45内にセットされた表皮材10の一部の面上に押し当てられ、パッド20に上記表皮材10の押し当てられた一部の面上に開口する形の通風路21(空間部)を形成するコア型44を有する。コア型44は、その表皮材10の一部の面上に押し当てられる押当て面44B1上に突起44B2が形成され、突起44B2が押当て面44B1に先行して表皮材10の一部の面上に押し当てられて、パッド20の発泡成形時の発泡原料の侵入を阻止する構成となっている。

(もっと読む)

21 - 40 / 448

[ Back to top ]