Fターム[4F202CK15]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 材料の均一充填のための (445)

Fターム[4F202CK15]に分類される特許

101 - 120 / 445

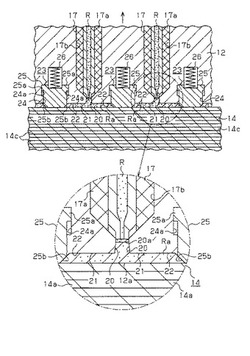

射出成形方法及び射出成形装置

【課題】合成樹脂材料の歩留まりを向上でき、さらに成形型の構造が簡単になるとともに、生産性を向上できるようにした射出成形方法及び射出成形装置を提供する。

【解決手段】円筒状の鉄心14の軸線方向に沿って形成された収容孔内に磁石を挿入するとともに、その磁石の外周面と収容孔の内周面との間に合成樹脂Rよりなる封止材を射出する。射出初期の合成樹脂のスラグを、ランナー21から分岐したスラグ溜部22に貯留させる。型開きに際してランナー21及びスラグ溜部22内に形成された合成樹脂部Raを、保持部材25により鉄心14の端面に保持させる。

(もっと読む)

合成樹脂製プーリ

【課題】製造コストをいたずらに高くする事なく、外周面の真円度を向上できる合成樹脂製プーリを提供する。

【解決手段】連結部17が軸方向中心よりも反ゲート側にオフセットして設けられ、反ゲート側の補強リブ18bの方がゲート側の補強リブ18aよりも円周方向に幅が広く設定されているので、射出成形時に溶融樹脂の外径側への流れ込みを均等化し、冷却速度のバラツキを抑える事ができるので、製造コストをいたずらに高くする事なく、外周面の真円度を向上できる

(もっと読む)

射出成形方法

【課題】大型の樹脂製品であっても精度よく短時間に成形でき、かつその部位に応じて要求される品質を満足しつつも製造コストを可及的に低減し得る射出成形方法を提供する。

【解決手段】固定金型40と可動金型50とを型締めすることで双方の金型40・50間にキャビティ60を形成すると共に、このキャビティ60を互いに容積の異なるインパネの上面部に対応する領域61と、インパネの前面部に対応する領域62とに区画した状態で、これら複数の区画領域61・62に複数の射出ユニット70・80…から溶融樹脂を射出することでインパネの成形を行う。ここで、射出ユニット70・80…は3個配設され、このうち最も射出能力の高い1個の第1射出ユニット70で、最も容積の大きいインパネ上面部対応領域61に第1の溶融樹脂P1を射出し、かつ、残り2個の第2・第3射出ユニット80・90、残りのインパネ前面部対応領域62に第2の溶融樹脂P2を射出することでインパネの成形を行う。

(もっと読む)

円環状樹脂製品の射出成形用金型並びに円環状樹脂製品の製造方法及び該製造方法により製造された円環状樹脂製品

【課題】ウェルドレス成形を可能にしながらディスクゲート方式の射出成形と比較して材料歩留まりを改善することができる円環状樹脂製品の射出成形用金型及び製造方法を提供する。

【解決手段】射出成形用金型3に、円環状樹脂製品である転がり軸受用保持器1を成形するための製品用キャビティと、転がり軸受用保持器1の内壁全周に繋がって内側に延びる内側ダミー体2Aを成形するためのダミー体用キャビティとを形成し、前記ダミー体用キャビティにホットランナー8を接続し、ホットランナー8及びダミー体用キャビティを通った溶融樹脂Pが転がり軸受用保持器1の内壁全周から略同時に前記製品用キャビティ内へ充填されるように、前記ダミー体用キャビティの形状及び大きさを定めた。

(もっと読む)

発泡成形型とそれを用いて成形した低倍発泡成形体

【課題】1枚のアタッチメントプレートから複数個の発泡成形品を同時成形することを可能とすることで、生産性をさらに向上させた発泡成形型を開示する。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、一方のマスターフレーム1aに複数本の原料フィーダー5を蒸気吹き出しプレート2a面内に原料吹き出し口を持つようにして取り付ける。アタッチメントプレート20は2枚以上の着脱可能なアタッチメントプレート群で構成されていて、そのうちの少なくとも1枚のアタッチメントプレートは面内に2個以上の成形開口22を形成している。2個以上の成形開口22には、複数本の原料フィーダーからそれぞれ同時に原料が供給される。

(もっと読む)

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

DSI成形で中空体を成形する製造方法

【課題】樹脂漏れの防止を図りつつコストの低減化を図る上で有利なDSI成形で中空体を成形する製造方法を提供する。

【解決手段】1次形成において、射出口30に対向する内壁26の箇所に、接合用通路24内で射出口30に向かって膨出する肉厚部36を設けておく。肉厚部36は、溶融樹脂34の流れを円滑化するため、中心部36Aの肉厚を最大とし、中心部36Aから離れるにつれて肉厚を次第に減少させて形成する。すなわち、肉厚部36は、射出口30の中心線の延長上に位置し内壁26の肉厚を最大とする中心部36Aと、中心部36Aの両側に接続され接合用通路24の延在方向に沿って中心部36Aから離れるにしたがって中心部36Aの肉厚を次第に減少させる2つの傾斜面36Bとを含んで形成しておく。

(もっと読む)

射出成形機

【課題】一つの射出ユニットから複数の金型の各キャビティに溶融樹脂をそれぞれ注入し、これら注入した溶融樹脂に気体をそれぞれ吹き込んで樹脂製品を成形する射出成形機の小型化を図ることである。

【解決手段】射出成形機1は、一つの射出ユニットから複数の金型60、70、80、90の各キャビティ66に溶融樹脂Mをそれぞれ注入し、これら注入した溶融樹脂Mに気体Aをそれぞれ吹き込んで樹脂製品Wを成形することができる構成となっている。溶融樹脂Mを注入するとき、ショートショット状態となるように射出によって溶融樹脂Mを注入する。

(もっと読む)

自動車用樹脂成形品及びその製造方法

【課題】取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない自動車用樹脂成形品を提供する。

【解決手段】長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えた。

(もっと読む)

樹脂成形品

【課題】 射出成形により製造される樹脂歯車や樹脂プーリーなどの樹脂成形品において、成形品外周部の精度が高い樹脂成形品を提供する。

【解決手段】 樹脂の射出成形により一体に成形され、円環状の外周部11と回転軸となる軸部13とがウェブ14によって連結された樹脂成形品において、ウェブ14には、複数のゲート痕16,16が軸部を囲むように円状に配置され、

ウェブ14のゲート痕16よりも外周側には、円周方向に沿ってリブ15が立設され、

リブ15は、ゲート痕に対応する周方向位置(AG位置)におけるリブ高さが、ゲート痕とゲート痕の間に対応する周方向位置(AI位置)におけるリブ高さよりも高く形成されている。

(もっと読む)

薄型樹脂成型品の補強構造

【課題】成型品の剛性を確保しつつ、同成型品の表面にヒケと呼ばれる窪みが生じることを抑制できるようにする。

【解決手段】モール2の取付面3aをバンパ1の固定面1aに固定することによって同モール2のバンパ1への固定が行われ、その固定を通じてバンパ1に補強部が設けられる。取付面3aは、固定面1aにおけるモール2の長手方向についての形状と同形状となるよう同長手方向において湾曲しているため、上記モール2のバンパ1への固定を的確に同モール2の長手方向に沿って行うことができ、モール2をバンパ1に固定することによる同バンパ1の剛性確保が的確に行われる。また、モール2のバンパ1への固定に関しては、バンパ1が製造時から冷却固化して熱収縮しきってから行うことが可能である。このようにモール2をバンパ1に固定することで、バンパ1にリブ等の補強部を一体形成する場合のように同バンパ1の表面にヒケが生じることを抑制できる。

(もっと読む)

発泡成形用金型及び発泡成形品の製造方法

【課題】リブ、つめ形状等の突起形状を有する発泡成形品を成形するときに、発泡樹脂を突起成形部まで充填することができると共にサイクルタイムを長くすることなくヒケやウェルドラインの発生を防止することを目的とする。

【解決手段】本発明は、発泡樹脂を充填して発泡成形品を成形するための発泡成形用金型20であって、発泡樹脂が充填される本体成形部24と、前記本体成形部24に開口し発泡樹脂が充填される突起成形部25とを具備し、前記本体成形部24と前記突起成形部25とで形成される角部に、前記本体成形部24と前記突起成形部25とに連通した樹脂導入部26を形成したことを特徴とする。

(もっと読む)

樹脂成型品

【課題】樹脂材による成形時のリブへの未充填を確実に防止でき、壁部やリブのヒケを減少させ規定の板厚に確保することができること。

【解決手段】樹脂成型用金型により形成する樹脂成型品であって、第1の方向Aに延びる壁部2,3を有し、該壁部2,3の壁面2a,3aには前記第1の方向Aに並ぶ複数のリブ7,8が設けられている。前記壁部2,3は複数の肉抜き穴13,14を有し、該肉抜き穴13,14には前記第1の方向Aに対し斜交する第1の傾斜面部13a,14aが設けられている。

(もっと読む)

複合品、射出成形用金型及び複合品の製造方法

【課題】金属体と樹脂部との意匠性の良さを共に活かすことができ、且つ、一体性を高くする。

【解決手段】開口部2aを有する金属体2と、開口部2aを充填するように、金属体2の裏面の一部に射出成形により一体的に成形された樹脂部3とを備え、金属体2は、樹脂部3に埋設されるように、開口部2aの周縁から一体的に立ち上がるアンカー部2bを含む。

(もっと読む)

成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材

【課題】キャビティ全体にわたって密度が均一になるような液状原料の充填が可能となり、しかも、外観不良がなく且つ部位間での強度や触感の差異がない成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材を提供する。

【解決手段】成形型22のキャビティ28内に液状原料32を供給し、キャビティ28内で流動させる液状原料32をゲル化し、前記ゲル化後に離型して成形品60を得る。このとき、液状原料32の供給開始時から該液状原料32のゲル化に要する時間の52%に相当する時間の経過時までの間に、液状原料32の流動方向に対して垂直方向に設けられた起伏部38に液状原料32を充填するように液状原料32を供給する。

(もっと読む)

肉薄容器及びその射出成形方法

【課題】ポリ乳酸樹脂の生分解性を損なうことなく、装飾性を備える肉薄容器及びその射出成形方法を提供する。

【解決手段】肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸してなるポリ乳酸の溶融樹脂を射出成形してなり、ゆず肌の外表面を備える。肉薄容器Wは、0.45〜0.7mmの範囲の厚さを備えることが好ましい。肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸させたポリ乳酸の溶融樹脂を射出する方法により得ることができる。キャビティ29は、ゲート32とキャビティ29の先端部との間に、ゲート32の周辺部よりも肉厚である肉厚部29aを備えることが好ましい。金型12に複数のキャビティ29が配設されている場合には、各ゲート32の開閉を電磁開閉弁により行うことが好ましい。

(もっと読む)

射出成形金型装置

【課題】流動規制部が樹脂の流れを制限することで充填末端部を制御でき、強いウェルドラインの発生を抑え、製品外観面に充填末端部が発生することを防止する。

【解決手段】枠状部2を有する成形品1が成形されるときに、枠状部2の任意の一辺にある最後に樹脂が充填される位置(充填末端部)を中心とし、その一辺の長手方向で左右にそれぞれ樹脂の流動規制部20を構成する。この流動規制部20の形状は3次元形状であり、流動規制部20により充填末端部近傍での正面(Z)、左側面(X)、下側面(Y)方向の樹脂の流動を制御する。流動規制部20は成形品1の外観面に露出することのないように構成される。この構成により外観品質の良好な成形品1を得ることができる。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】発泡樹脂材料の射出充填工程と発泡成形工程とで成形金型の型クリアランスを可変させる成形工法を使用した発泡樹脂成形品の成形方法であって、縦壁部における反り変形を可及的に防止する。

【解決手段】ラゲージサイドトリム10におけるトリムアッパー(発泡樹脂成形品)20は可動側金型50と固定側金型60とで画成される一般部用キャビティC1、縦壁部用キャビティC2内に発泡樹脂材料Mを射出充填した後、可動側金型50を型開操作し、発泡スペースSを確保して、発泡反応を行なわせる。その際、縦壁部用キャビティC2に臨む固定側金型60の外側壁面60aに変形抑制用深模様64を刻設しておき、可動側金型50の型開時、可動側金型50の絞模様52と固定側金型60の変形抑制用絞模様64の双方の吸着作用により、トリムアッパー20の縦壁部24に反り変形の原因となる歪み応力が加わることを防止する。

(もっと読む)

射出成形用金型及び成形体

【課題】溶融樹脂の充填圧力を過剰に高めることがなく、シルバーストリークの発生が少ない外観が良好な成形体を製造することが可能な射出成形用金型を提供すること、また、発泡体を製造する際には発泡状態が良好な発泡体を製造することが可能な射出成形用金型を提供する。

【解決手段】熱可塑性樹脂が注入されるキャビティを形成する第1の型及び第2の型を備える射出成形用金型であって、前記第1の型及び第2の型の少なくとも一方は熱可塑性樹脂を注入するためのゲート部を有し、前記第1の型のキャビティ面及び前記第2の型の少なくとも一方の型のゲート部及びゲート部近傍のキャビティ面には、樹脂圧調整手段が設けられていることを特徴とする。

(もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

101 - 120 / 445

[ Back to top ]