Fターム[4F205HA19]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 成形方法 (1,519) | 成形方法が不特定なもの (291)

Fターム[4F205HA19]に分類される特許

201 - 220 / 291

構造用取付けインサート

部材(12,14)の表面相互間を封止すると共に(或いは)このような部材表面に付着する構造用取付けインサートが開示される。このインサートは、補強材(20)(例えばワイヤメッシュ)及び基材周りに設けられた活性化可能材料(22)を有する。  (もっと読む)

(もっと読む)

補強発泡材料の局所的加工方法及びサンドイッチ構造体

本発明は少なくとも一つの支柱によって補強された発泡材料を有する構造体を加工部位において局所的に加工する方法を提供する。まず、加工部位の領域における支柱連結ゾーン内に前記少なくとも一つの支柱を残しつつ発泡材料が選択的に除去される。次いで、支柱連結ゾーンが充填材で充填され、前記少なくとも一つの支柱が支柱連結ゾーン内で充填材料に連結される。他の態様においては、発泡コアを有するサンドイッチ構造体が提供される。埋込部が少なくとも部分的に発泡コア内に埋め込まれ、充填材料層によって少なくとも一部が囲繞される。少なくとも一つの支柱が発泡材料に組み込まれ、一端部において発泡コアの表面に締結され且つ他端部において充填材層に結合される。 (もっと読む)

固縛型コーナ部を有するフランジを備えた複合材構造体を製作する方法

【課題】固縛型コーナ部を有するフランジを備えた複合材構造体を製作する方法を提供する。

【解決手段】本方法は、第1のエンドプレート及び第2のエンドプレートを含みかつその周りに形成された複合材構造体を有する複合材構造体形成ツールを準備する段階と、少なくとも1つのバリヤ繊維プライを複合材構造体形成ツールの第1のエンドプレートに隣接して複合材構造体の周りに施工する段階と、少なくとも1つの繊維トウをバリヤ繊維の周りに巻き付ける段階とを含む。

(もっと読む)

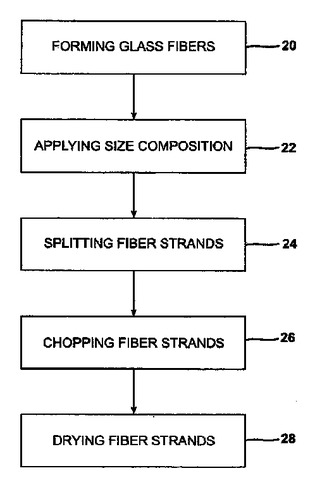

ガラス繊維用のサイズ剤組成物

熱硬化性樹脂の強化用の補強繊維のインライン細断及び乾燥を可能にするサイズ剤組成物を提供する。該サイズ剤組成物は、少なくとも1種のカップリング剤と1種以上のブロックトポリウレタンフィルム形成剤とを含む。そのブロッキング剤は、好ましくは、上記ポリウレタンフィルム形成剤の同時又はほぼ同時の脱ブロッキングと硬化を可能にする温度で脱ブロッキングする。サイズ処理繊維ストランド(12)は、インラインにおいて、細断してチョップトストランドセグメントを形成させ、Cratec? 乾燥炉のような流動床炉(46)内で乾燥させ得る。その後、チョップト繊維ストランドをバルクモールディングコンパウンドにおいて使用し、成形して強化複合物品とする。インラインでのガラス繊維の細断は、サイズ処理繊維バンドル(10)から製造した製品における製造コストを低減する。更に、補強繊維を、本発明のサイズ剤組成物によれば、通常のオフライン細断法に比較してはるかに速い速度で細断し乾燥させ得るので、生産性は向上する。  (もっと読む)

(もっと読む)

孔付き繊維強化複合体の製造方法、及びその複合体からなる航空機構造用部材

【課題】 高い寸法精度及び真円度及び低い表面粗度の接合用孔を有する繊維強化複合体を低コストで製造する方法を提供する。

【解決手段】 強化繊維にマトリックス樹脂を含浸したプリプレグからなる硬化プリプレグ成形体1’にドリル加工して接合用孔15を有する繊維強化複合体1を製造する方法であって、前記ドリル加工に、2つ以上の錐状の先端切刃81と、前記先端切刃81から連続的にシャンク82まで延在する2つ以上の外周切刃83と、前記先端切刃81からシャンク82まで延在する切屑排出溝84とを有するバニシングドリル8を用いる方法。

(もっと読む)

取付けフランジを有する複合材構造体を含む物品

【課題】取付けフランジを有する複合材構造体を含む物品を提供する。

【解決手段】本物品は、周辺部を有するファンケーシング(16)と、周辺部の周りでファンケーシング(16)に対して作動可能に連結された少なくとも1つの取付けフランジ(46)とを含み、取付けフランジ(46)は、少なくとも1つの円周方向に配向されたコア繊維(52)を有する。取付けフランジ(46)は、一方向性繊維トウ、織物プリフォーム及びそれらの組合せから成る群から選択された複数のコア繊維(52)を含むことができる。取付けフランジ(46)は、前記コア繊維(52)を前記主要複合材構造体(38)に対して作動可能に連結した少なくとも1つの付着繊維(54)の層をさらに含むこともできる。

(もっと読む)

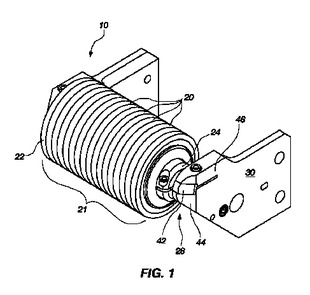

相互に依存的なセグメントの移動を使用して繊維を配置する圧密化装置

【課題】

【解決手段】相互に依存的なセグメントの移動を伴う繊維圧密化装置の方法及びシステムが開示されている。圧密化装置構造体は、圧密化面を含む一連の個別の相互に依存的なセグメントを支持する。セグメントの各々はまた、その内部に圧力部材が配置される開口部も含む。圧力部材は、非圧縮性流体にて充填されたエラストマーブラダー又は非圧縮性流体の一定容積にて互いにマニホルドとして接続された個別のピストンの何れかから成っている。圧力部材は、セグメント位置にて相互の依存性を形成し、1つ以上のセグメントが変位された場合、その他のセグメントが動いてセグメント位置を均衡させる。非圧縮性流体の一定容積を有することは、セグメントが相互に依存的に作用することを許容し、このため、平均的な部分の位置を公称位置とし、固定の中心部分の必要性を解消する保証する。セグメントは、複雑な形状の部品の表面に順応し且つ、全表面に均一な圧力を加え、繊維圧密化装置を通して引き抜かれる材料を一層良く圧密化できるようにする。  (もっと読む)

(もっと読む)

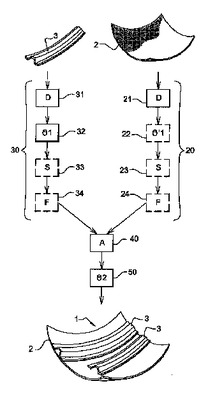

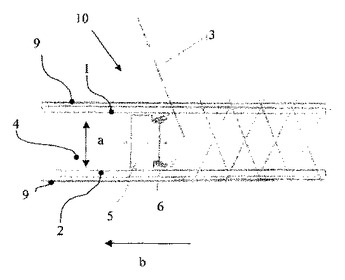

長繊維および熱硬化性マトリクスを有する複合材料から作られる複合部材を製造するためのプロセス

熱硬化性マトリクスを有する複合材料から作られた部材(1)を製造するために、部材(1)の少なくとも1つの要素(3)は熱硬化性樹脂で予備含浸された繊維のストリップをベースとして別個に製造され、前記要素は、一方で、前記要素(3)が前記部材(1)のその後の製造操作の間に常温でのその保存を保証するために十分な化学的安定性と、そのハンドリングを保証するためおよびその剛性を保持するために十分な寸法安定性との両方を達成している段階まで、他方で、前記第1の要素を形成する材料がその温度を少なくとも局所的に上昇させることによって前記第1の要素の塑性成形(34)を可能にする熱可塑性を持つような段階までを限度に、前記第1の要素の樹脂を部分的に重合させる効果を有する部分的な熱硬化(32)を受ける。

その後の工程において、前記第1の要素(3)は、硬化させる熱硬化を受けていないか、または部分的な硬化(32)を受けている第2の要素(2)と一緒に組立てられ、前記2つの組立てられた要素は、前記2つの要素の樹脂の完全かつ均一な重合をもたらし、前記複数の要素の間に分子結合を形成させることを保証する熱硬化(50)を同時に受ける。  (もっと読む)

(もっと読む)

熱により影響を与えることができる材料から成る構成部材に一次成形形状付与または二次成形形状付与するための成形工具

本発明は、繊維複合材料から成る構成部材を製作するための成形工具であって、当該成形工具が、繊維複合構造体と電気的な抵抗加熱エレメントとを有しており、当該成形工具の繊維複合構造体内に、当該成形工具の形状付与表面の近傍で、プラスチックマトリックスに含まれた炭素繊維または炭素フィラメントが埋め込まれている形式のものに関する。このような形式の成形工具は、プラスチックマトリックスに含まれた炭素繊維または炭素フィラメントが、形状付与表面の近傍で、主として、当該成形工具の機械的な強度を規定しており、電気的な抵抗加熱エレメントの少なくとも個々の区分が、互いに電気的な並列回路を形成しているように、電気的な抵抗加熱エレメントが接続されていることによって一層改良される。  (もっと読む)

(もっと読む)

ゴム付きファブリックの製造方法

【課題】レーヨンコードのコード強力低下を抑制しながら、ゴム付きファブリックの表面を電子線照射によって半加硫させる。

【解決手段】レーヨンコード2を縦糸としたファブリック材3の両面を、トッピングゴム4により被覆することによりゴム付きファブリック基材6を形成するトッピング工程と、前記ゴム付きファブリック基材6の少なくとも一面Sに電子線を照射する電子線照射工程とを含む。前記ゴム付きファブリック基材6は、レーヨンコード2から前記一面Sまでのトッピングゴム4の被覆厚さTを0.2mm以上とし、しかも電子線の加速電圧を150KV以下とした。

(もっと読む)

多層基材およびプリフォーム

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多層基材と、それからなるプリフォームを提供する。

【解決手段】

強化繊維糸条が並列にシート状に配列されて強化繊維層を形成し、その強化繊維層の複数層が、それぞれの強化繊維層を構成する強化繊維糸条の配列方向が異なる角度で積層された状態で一体化されてなる多層基材において、(1)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が強化繊維糸条を横切る方向に切断端を有すると共に、その切断端を有する強化繊維糸条の長さが10〜300mmの有限長であること、または(2)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が10〜300mmの有限長の不連続繊維からなる紡績糸であって、その紡績糸の繊度が300〜5,000texであり、かつ、糸幅/厚み比が2〜20であることを特徴とする多層基材。

(もっと読む)

コア構造およびその製造方法

本発明は、コア構造の製造方法に関する。最初に、第1のコア構造(1)および第2のコア構造(2)を固定する。第1のコア構造(1)および第2のコア構造(2)は、一定の距離(A)を隔てて位置決めされている。第1のコア構造層(1)と第2のコア構造層(2)との間の空洞(4)の中に、補強素子(3)を挿入する。この補強素子(3)、第1のコア構造層(1)、および、第2のコア構造層(2)は、自己支持型コア構造(10)を形成する。  (もっと読む)

(もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

軸外れ複合プレプレグの製造方法及び装置

本発明は、裏紙の縦方向に対して±5度のような角度でファイバ方向を有するテープ形態の2つの層の軸外れ複合プレプレグ材料を好ましく製造する方法及び装置に関する。このような軸外れプレプレグ複合材料テープの使用は主に航空機の複合翼ストリンガまたはスパーのような高い縦横比の部品を製造するためのものである。 (もっと読む)

シリンダー形状部を成型するための複合ツール

本発明は、複合材料でなるシリンダー部を作るための複合材料でなるツールに関するものである。ツールは、シリンダー形状部が形成されるマンドレルを作ることを意図した複合材料でなり、部材(1)がセットになっていて、それぞれの部材(1)がツールのシリンダー形状部をなし、前記部材(1)のそれぞれが繊維複合材料でなる支え構造(2)を有し、前記支え構造(2)の上にはスキン(3)がモールドされ、さらにツールの部材(1)間の連結部にシーリング手段(11、12)を有していることを特徴とする。 (もっと読む)

繊維強化複合材接合構造体の製造方法および繊維強化複合材接合構造体

【課題】軽量かつ高強度な繊維強化複合材接合構造体を製造する方法および繊維強化複合材接合構造体を提供する

【解決手段】繊維強化複合材料からなる第一の部材と、繊維強化複合材料からなる第二の部材の端面を接するように配置し、接合部補強用強化繊維積層体を第一の部材と第二の部材に跨がせるように配置する第一の工程と、前記第一の部材と前記接合部補強用強化繊維積層体間の第一の接着面および前記第二の部材と前記接合部補強用強化繊維積層体間の第二の接着面のそれぞれの接着面の少なくとも一ヶ所に前記各部材と前記接合部補強用強化繊維積層体の双方に強化繊維束製の杭材を刺入させる第二の工程と、前記接合部補強用強化繊維積層体および前記強化繊維束製の杭材に同時に樹脂を含浸させて硬化させる第三の工程を有することを特徴とする繊維強化複合材接合構造体の製造方法。

(もっと読む)

繊維強化プラスチック部材

【課題】部材内での層間剥離などの欠陥が発生しない、強度や弾性率などの機械特性に優れ、軽量で平滑な表面を有する繊維強化プラスチック部材を提供する。

【解決手段】次の構成要素[A]、[B]、[C]、[D]を含み、構成要素[A]の少なくとも片面に構成要素[B]、構成要素[C]、構成要素[D]がこの順に配設されていることを特徴とする繊維強化プラスチック部材。

構成要素[A]:繊維強化プラスチック

構成要素[B]:引張弾性率が0.1MPa〜500MPaである層

構成要素[C]:接着層

構成要素[D]:引張弾性率が1000〜30000MPaである熱可塑性樹脂層または熱硬化性樹脂層

(もっと読む)

繊維強化プラスチック製プリフォームの成形方法

【課題】連続繊維を含んだ繊維強化プラスチックの型成形を可能にするとともに、脱型後の製品の変形を防止する。

【解決手段】ワークWとして、連続繊維強化プラスチック製の原反6,7の間に樹脂シート8を介装したものを用いる。樹脂シート8は原反6,7のマトリクス樹脂よりも熱硬化が速い。まず、ワークWと金型1を予備加熱するとともに、ワークホルダ10によってワークWの周縁部を挟持する。そして、ワークWの粘度が型成形可能な値まで低下した段階で金型1によるワークWのプレスを開始する。その際、ワークWはワークホルダ10から金型1側へ引き込まれながらプレスされる。最後に、型成形されたプリフォームPを加熱して固化させる。

(もっと読む)

複合材角部及び複合材角部の製造方法

【課題】 環状ガスタービンエンジン部品のフランジ角部の高樹脂密度領域を低減もしくはなくす方法の提供。

【解決手段】 ガスタービンエンジン部品及びガスタービンエンジンの複合材部品の製造方法は、互いにある角度で配置された第1及び第2の表面を有するツール(100)を準備する段階を含む。第1の表面と第2の表面との角部近傍で終端する端部を有する繊維セグメント(302)を第1の表面に取り付ける。繊維セグメント(302)及び第2の表面に繊維プリフォーム(301)を配置する。次いで、繊維プリフォーム(301)又は繊維セグメント(302)の1以上にマトリックス材料を加える。繊維セグメント(302)の端部を膨らませることができる十分な温度に繊維セグメント(302)及び繊維プリフォーム(301)を加熱する。次いでマトリックス材料を硬化して角部分の繊維分布が実質的に均一な複合材物品を形成する。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

201 - 220 / 291

[ Back to top ]