Fターム[4F205HW02]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形品の後処理、後加工 (127) | 型外での後処理、後加工 (51)

Fターム[4F205HW02]に分類される特許

21 - 40 / 51

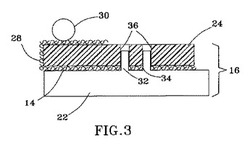

複合構造を製造するプロセスおよび装置

航空機エンジンナセルコンポーネントに適した吸音外板などの有孔複合構造を製造するプロセスおよび装置。このプロセスは、少なくとも1つのマット部材、未含浸布部材、およびパッド部材を成形型表面上に配置するステップであって、マット部材上に配設したピンが、この布部材を貫いて突出して布部材に穴を画定し、この布部材が、マット部材とパッド部材の間にあり、マット部材、布部材、およびパッド部材が、成形型表面に適合する未含浸スタックをもたらすように配置するステップを含む。次いで、布部材は、樹脂含浸した布をもたらすように樹脂が注入され、樹脂含浸した布内の樹脂が、部分的に硬化させられ、その後、部分的に硬化した樹脂含浸した布は、成形型表面から、およびマット部材とパッド部材の間から除去される。次いで、部分的に硬化した樹脂含浸した布の後硬化を実行して、穴を備えた複合構造をもたらすことができる。 (もっと読む)

航空機又は宇宙船に用いられる構成部品におけるコア構造体の基体又は繊維体を補強する方法及び装置、航空機又は宇宙船用の構成部品、並びに、航空機又は宇宙船

航空機又は宇宙船等に用いられる構成部品のコア構造体の基体又は繊維体を補強する方法であって、搬送装置(15)の複数の筒体(17)の一に送り手段(12)によって連続状半完成品(6)を送り込む工程、筒体に収容されている補強用の切断半完成品(7)を得る為に切断装置(13)を用いて連続状半完成品を所定長さに切断する工程、筒体を機械加工装置(14)へ搬送する工程、補強用の切断半完成品を機械加工装置によって尖らせる工程、コア構造体の補強されるべき基体又は繊維体へ筒体を搬送する工程、並びに、打ち込み手段によって尖らされた半完成品を基体又は繊維体に打ち込む工程を備えた方法。この方法を実施する為に対応する装置が使用され、この方法及び/又は装置を用いて構成部品が製造され、航空機又は宇宙船がそのような構成部品を備える。 (もっと読む)

有孔複合構造およびそのための方法

(a)複数の未硬化のプリプレグシートを含む積層構造を形成するステップであり、積層構造は最初の略平坦な形態を含む、ステップと、(b)積層構造を適切な第1の硬化条件下に置いて、略平坦な形態を維持しながら部分硬化された積層構造をもたらすステップと、(c)部分硬化された積層構造に複数の穿孔を与えるステップであり、部分硬化された有孔の積層構造をもたらす、ステップと、(d)部分硬化された有孔の積層構造を成形するステップと、(e)ステップ(d)と少なくとも部分的に同時にまたはその後に、部分硬化された有孔の積層構造を第2の硬化条件下に置いて、成形および最終硬化済みの積層構造をもたらすステップとを含む、方法。 (もっと読む)

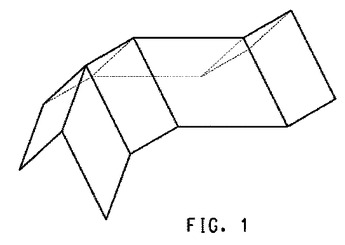

高圧縮率を有する折り畳みコアおよびそれから製造された物品

本発明は、高圧縮率を有する折り畳みモザイク式コア構造に関する。コア構造は、不織シートと、硬化樹脂および不織シートの合わせた重量の百分率としての硬化樹脂の重量が少なくとも50パーセントであるような量の硬化樹脂とを含む。不織シートは、さらに、少なくとも200グラム/デニール(180グラム/デシテックス)のモジュラスおよび少なくとも10グラム/デニール(9グラム/デシテックス)の靭性を有する繊維を含み、樹脂による含浸の前に、不織シートは、式Dp=K×((dr×(100−%r)/%r)/(1+dr/ds×(100−%r)/%r)から計算される見掛け密度を有し、式中、Dpは含浸前のシートの見掛け密度であり、drは硬化樹脂の密度であり、dsは含浸前のシート中の固体材料の密度であり、%rは最終コア構造中の重量%単位での硬化樹脂含量であり、Kは1.0〜1.5の値を有する数である。さらに、樹脂による含浸前の不織シートのGurley多孔度は、30秒/100ミリリットル以下である。また本発明は、このような折り畳みコアを組み込んだ複合構造にも関する。  (もっと読む)

(もっと読む)

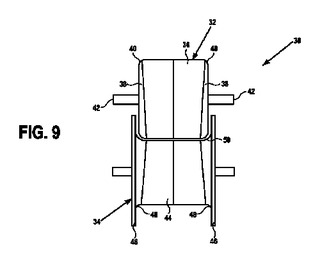

傾斜したスティフナー、傾斜したスティフナーを形成するための装置及び方法

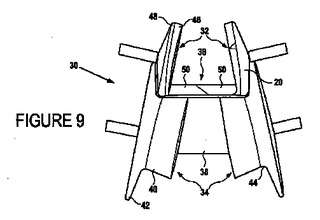

丸みを帯びた肩部を有するC字形断面部品を形成するための金型(30)が、丸みを帯びた凸状部分各々によって反対向きの平面状端面に接続される円筒外面を有する円筒体(36)を有する内型(32)と、丸みを帯びた凹状部分(48、50)各々によって対向する端フランジ(46)に接続される円筒中心部分(44)を有する外型(34)とを具備し、ここで、内型の一部分が、形成されるべきC字形断面部品の所望の断面に対応する空洞部を画定するために外型の端フランジ(46)間に配置され且つ端フランジから離間されるように構成され、丸みを帯びた凸状部分及び丸みを帯びた凹状部分が、内型及び外型各々の外周回りで変化する曲率半径を有し、丸みを帯びた凸状部分及び丸みを帯びた凹状部分の、内型及び外型が互いに近接している箇所の曲率半径が、内型及び外型が回転されるとき、変化するように内型及び外型が回転可能である。  (もっと読む)

(もっと読む)

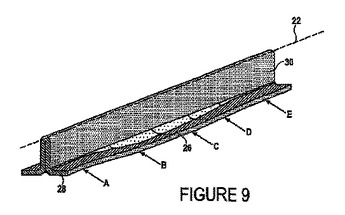

傾斜したスティフナー、傾斜したスティフナーを形成するための装置及び方法

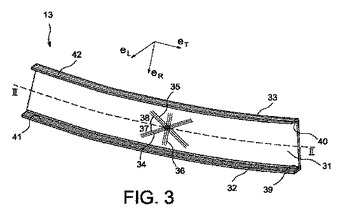

スティフナー(24)が細長いウェブ(30)要素と少なくとも一つの細長い脚(28)要素とを有し、ウェブ要素及び脚要素は、湾曲したエルボ部によって接続され、ここで、湾曲したエルボ部の半径は、スティフナーの第2位置(E)よりも第1位置(C)で大きい。ロール成形型(32)が第1ローラー(34)及び第2ローラー(36)を具備し、第1ローラーは、第2ローラーの円周面内の対応する成形凹部内に配置されるべく構成された成形区域を有し、第1ローラー及び第2ローラーは、ローラー間を通過させられる細長い部材(20)上に付与されるべき所望の形状に対応する、ローラー間の隙間(40)を画成し、ここで、所望の形状はウェブ部分と脚部分との間の湾曲したエルボ部を含む、ロール成形型において、湾曲したエルボ部に対応する、ローラー間の隙間の曲率半径が最小値と最大値との間で変化するように、第2ローラー内の凹部の形状と、第1ローラーの対応する区域の形状とは、ローラーの円周の一部分の回りで変化する。ロール成形型を通して細長い部材を送り込み、且つ、細長い部材の一部分が型のローラー間に送り込まれているとき、第1位置と第2位置との間で型のローラーを回転させることによって、スティフナーは成形され、これによって、スティフナーに形成される湾曲したエルボ部の曲率半径が変化される。  (もっと読む)

(もっと読む)

傾斜した補強材並びにそれを形成する装置および方法

丸みを付けた肩部を有する、C字状断面のコンポーネントを形成するダイツールは、第1および第2の外側ダイであって、各外側ダイは、丸みを付けた丸め部分でフランジ部分に結合し、かつ各フランジ部分が最も外側になるように、共通軸線に沿って互いに対称的に配置した、截頭円錐状部分、並びに第1および第2外側のダイ間に配置した、円柱状の外側支持ダイを有する、該第1および第2の外側ダイを備える。ダイツールは、さらに、第1および第2の内側ダイであって、各内側ダイは、丸みを付けた丸め部分で周面に結合し、かつ円錐状表面が最も外側になるように、共通軸線に沿って互いに対称的に配置した、ほぼ円錐状の表面を有するディスク、並びに第1および第2の内側ダイ間に配置した、円柱状の内側支持ダイを有する、該第1および第2の内側ダイを備える。第1および第2の内側ダイ並びに内側支持ダイは、第1および第2の外側ダイにおけるフランジ部分間に離間させて配置し、形成すべきC字状断面のコンポーネントの所望断面に対応するキャビティを画定する。内側および外側のダイにおける、丸みを付けた丸め部分は、内側および外側のダイの周縁に沿って変化する曲率半径を有し、内側および外側のダイは、回転可能とし、これにより、キャビティにおける丸みを付けた肩部の曲率半径は、ダイが回転するに従って変化するよう構成する。  (もっと読む)

(もっと読む)

複合材でつくられるノズルまたは末広ノズル要素の製造方法

製造すべきノズルまたは末広ノズル要素の表面に求められる幾何構造を複製する表面を有する型(40)に繊維テクスチャの複数のパネルを合わせることによって、および相互接触する縁部で複数のパネルを連結することによって繊維プリフォーム(50)を得て、樹脂を含む固化成形組成物で含浸された繊維プリフォームに行われる形成操作によって固化成形された繊維強化材を形成するにあたり、型(40)と含浸された繊維プリフォームに当てたシェル(52、54)との間で形成操作を行い、少なくとも35%の繊維体積分率を有し、少なくとも軸方向寸法のほとんどにわたって多くとも5mmの厚さを有する固化成形された繊維強化材を得る。樹脂を熱分解させた後に気相中での化学浸透によって固化成形された繊維強化材の緻密化を継続して、緻密化の後に、製造すべきノズルまたは末広ノズル要素の形状および壁厚を実際に有する部品を得るようにする。 (もっと読む)

流水用FRP製整流板の製造方法および流水用FRP製整流板

【課題】長手方向の寸法が長くなっても、面内反りが殆ど無く、機械のスロットへの取付け側が常に殆ど真っ直ぐになっているFRP製整流板の提供。

【解決手段】補強繊維基材の積層構成を、幅方向の各部位において、長手方向の硬化後の熱収縮量と飽和吸水後の湿潤膨張量の差ができるだけ小さくなるように設計しておき、上記積層構成の補強繊維基材にマトリックス樹脂を含浸させ加熱により硬化成形して熱収縮由来の面内反りの有る成形品を製造した後、その成形品に飽和吸水量まで吸水させることで湿潤膨張させて面内反りを戻す。

(もっと読む)

板状成形品及びその製造方法

【課題】板厚精度及び曲げ弾性率に優れ、寸法収縮率が小さく、カスレ、ボイド残り、及び板厚ダレがなく、反り及びねじれが少なく、生産性のよい板状成形品及びその製造方法を提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させたのち加熱金型により硬化して得られた引き抜き成形品の複数を、接着剤、接着シート、及びプリプレグのいずれか1種以上で接着して製造された板状成形品及びその製造方法である。

(もっと読む)

繊維複合部品を製造するための方法

本発明は、繊維およびマトリックス材料からなる予備成形物(12)を、成形用型に入れ、但し、予備成形物(12)は周縁(18)を有すること、および、繊維複合部品が製造されるように、予備成形物(12)にマイクロ波(28)を照射すること、を有する、繊維複合部品を製造するための方法に関する。本発明によれば、予備成形物の周縁(18)を、少なくとも部分的に、成形用型(10)と接触させるように、予備成形物(12)を成形用型(10)に入れることが提案されている。 (もっと読む)

複合材料から形成される構造フレーム及び該構造フレームを備えている航空機の胴体

本願発明は、複合材料から形成された構造フレームに関する。本願発明の目的は、構造において単純な状態のままである一方、高い機械的性能を有する構造フレームを得ることである。この目的は、所定の角度で構造フレームのメイン部分における単一方向の繊維の複数のセットを配置することで達成される。このシステムは、特に航空機の胴体のための構造フレームとして使用されることができる。  (もっと読む)

(もっと読む)

繊維強化樹脂製歯車

【課題】製造時に歯形を形成することが容易な繊維強化樹脂製歯車を提供することにある。

【解決手段】繊維強化樹脂製歯車11は、芯金12と、芯金12の外周を囲むように設けられるとともに外周部に複数の歯形部13が形成された繊維強化樹脂部14とから構成されている。繊維強化樹脂部14は、歯車11の歯形部13の歯すじ方向に対して平行に配列された複数の連続繊維16からなる連続繊維群を強化材として有する繊維強化樹脂層17を備えている。

(もっと読む)

複合材部品の表面に出現する不整合を最小化するための方法および装置

【課題】予備硬化複合材ストリップを複合材部品に貼付けるための方法および装置を提供する。

【解決手段】熱硬化樹脂を有する予備硬化複合材ストリップを、当て板シームが位置することが予定される複合材部品の一部分の表面上に配置する。予備硬化複合材ストリップを配置した後に複合材部品上に当て板を配置して、当て板シームを形成する。当て板を複合材部品上に配置した後に、複合材部品を硬化させてもよい。

(もっと読む)

繊維強化プラスチック製支持バーの成形方法

【課題】

パーティングライン位置における外観も良好な支持バーを提供する。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である第1の繊維強化プラスチックの表面に、融点が150〜300℃である有機繊維を強化材とした第2の繊維強化プラスチックを配すると共に、表面の有機繊維の少なくとも一部分を一旦融解したあと膜状に凝固させることを特徴とする繊維強化プラスチック製支持バーの成形方法。

(もっと読む)

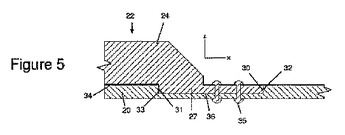

パネルの凹部に埋め込まれたパッドを有するストリンガを具備する複合構造体及び力の伝達方法

例えば航空機の翼または胴体の外板を形成し得る複合構造体は、パネル(20)と、パネル(20)の表面に結合された一連のストリンガ(21〜23)とを具備している。各ストリンガは、パネル(20)に垂直に延びるウェブ(24)と、パネルと共平面にある一対のフランジ(25,26)とを具備している。ウェブ(24)は、横の曲げ剛性及び軸方向剛性を次第に増加させること及び局部的応力集中を軽減することによって外板からストリンガへの荷重の伝達を促進するために、ラン・アウト(run-out)でテーパー付けされている。パッド(27)がストリンガ(22)の基部から下方へ突出して、ウェブ(24)及びフランジ(25,26)の端を越えて延びている。パッド(27)はパネルの凹部に埋め込まれている。凹部は、右側端壁(30)と左側端壁(31)とを有している。壁(30,31)はほぼ反対向きに配向されていて、ストリンガの長さにほぼ垂直にストリンガの幅を横切って延びている。端壁(30)はパッド(27)の右側端面(32)に係合し、端壁(31)はパッド(27)の左側端面(33)に係合する。  (もっと読む)

(もっと読む)

繊維強化樹脂シートに貫通孔を形成する方法

【課題】繊維強化樹脂シートに繊維と樹脂を掻き分けて貫通孔を開けるとき、貫通孔の部分にて繊維強化樹脂シートがよりよく補強されるように貫通孔を形成する方法を提供する。

【解決手段】繊維強化樹脂シートの貫通孔24となる部分に存在する繊維および樹脂を周りに掻き分けることにより貫通孔24を形成し、掻き分けによって貫通孔24の両端の周りに生じた一対の繊維と樹脂の混合隆起部28を貫通孔24内に延在する張力部材30,32により相互に引き付けて保持する。

(もっと読む)

繊維強化プラスチック製管体の製造方法とその素管の研磨装置

【課題】管体の支持部材に格別の補正作業を必要とせずに、管体表面に微細ではあるが塗装後に顕在化する螺旋状の細溝が形成されず、且つ原料及び製作コスト増につながらない繊維強化プラスチック製管体の製造方法とその研磨装置とを提供する。

【解決手段】前記研磨装置は、第1駆動ロール(6) と被駆動ロール(4) とによって所定の回転速度で回転する研磨布(7) をもつ無端ベルト(8) と、同無端ベルト(8) の前記第1駆動ロール(6) と離間して配され前記繊維強化プラスチック製管体(13)の素管(13') の周面に押圧接触して駆動回転する第2の駆動ロール(5) と、前記第1駆動ロール(6) に近接して配され、素管(13') を支持する合成樹脂材料からなる支持部材(10)とを備えている。前記素管(13') の周面を、前記第1駆動ロール(6) の無端ベルト(8) の周回部分と前記第2駆動ロール(5) と前記支持部材(10)との3部材間で把持して研磨する。

(もっと読む)

複合リングの製造方法および装置

閉鎖形状を有し、連続リングの形にあり、補強用繊維と架橋性樹脂をベースとする複合体ブロックの、上記架橋性樹脂を含有する組成物をベースとするマトリックス中に組込んだ上記補強用繊維のテープの所定数Ncの層を重ね合わせて連続して巻付けることによる製造方法;該方法は、開始時から終了時までに、下記の工程を含む:

・補強用繊維(11)の直線配列体(12)を形成し、この配列体を供給方向(F)に搬送する工程;

・上記繊維配列体(12)を真空の作用下(13)に脱ガスする工程;

・脱ガス後、上記繊維配列体(12)に液状の上記樹脂組成物(17)を含浸させる工程;

・そのようにして得られた予備含浸体をダイ(20)に通して、該予備含浸体上に、液体樹脂マトリックス(17)中の上記補強用繊維(11)からなるテープ(21)の形状を組付け、該テープの厚さ(Er)が0.1mm〜0.5mmであるようにする工程;

・ダイ(20)から離脱させるとき、表面処理(22)を上記テープ(21)の上面に施して、その厚さ(Ep)が上記テープの厚さErの10%未満を示す固形皮膜を形成させ、該皮膜が、その後のテープ(21)の皮膜自体上への巻き付けのための安定な基体として作用するようにする工程;

・そのようにして表面処理したテープ(21)を、上記複合体ブロックの最終形状を決定する支持体(23)上に付着させ、上記テープ(21)を、15層未満である数Ncの層を重ね合わせて上記連続リング(30)を上記支持体(23)上に直接形成させることによって、上記支持体(23)上に一方向に巻き付ける工程。  (もっと読む)

(もっと読む)

複合材成形体及びその製造方法

【課題】樹脂をマトリックスとした複合材部品において、ボルト締結で他の部品と接合した際に、軸力の低下を抑制することができるとともに生産性良く製造することができる複合材成形体を提供する。

【解決手段】複合材成形体11は、強化繊維12及びマトリックス樹脂からなり、一部に孔13が形成されている。孔13の周囲部分11aは、繊維体積率Vfが他の部分11bより高く形成されている。孔13の周囲部分11aは、単位体積当たりの樹脂量が減少して繊維体積率Vfが他の部分11bより高く形成されている。複合材成形体11の孔13が形成されている部分は、片面が凹部14となっている。

(もっと読む)

21 - 40 / 51

[ Back to top ]