Fターム[4F206AD08]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | シート状 (1,621)

Fターム[4F206AD08]の下位に属するFターム

ラベル、絵付け材 (397)

転写シート (313)

塗膜(←ゲルコート材) (117)

Fターム[4F206AD08]に分類される特許

81 - 100 / 794

多層成形装置及び多層成形方法

【課題】表皮材の加熱・軟化効率を向上させる予備賦形工程により、ドローダウン現象による表皮材の位置ズレを防止すると共に、成形サイクルタイムを短縮させることができる多層成形装置及び多層成形方法を提供する。

【解決手段】固定盤に取り付けられる共通型と、前記共通型と組み合わされて金型キャビティが形成される少なくとも1組の平行な金型分割面を有する回転金型部と、可動盤に取り付けられ、前記回転金型部の前記金型分割面と対向する面に加熱手段が配置されたダミープレートと、前記固定盤と前記可動盤との間に配置され、前記回転金型部を型開閉方向に直交する回転軸周りに回転可能に支持し、型開閉方向に移動させる回転金型支持手段と、前記回転金型部の金型キャビティにおいて真空成形が可能な真空成形手段と、を備えたことを特徴とする多層成形装置によって達成される。

(もっと読む)

誘導加熱調理用容器

【課題】発熱のバラツキを抑制することができる誘導加熱調理用容器を提供する。

【解決手段】非導電性材料からなる容器本体1に電磁誘導によって発熱する発熱体2を備えた誘導加熱調理用容器であって、発熱体2は、箔状のシートを折り曲げることにより、容器本体2の底部10に位置する底面部20と該底面部20の周縁部から立ち上がって容器本体1の側壁部11に位置する筒状の側面部21とを有する形状に形成されている。容器本体1は射出成形により形成され、発熱体2はインサート成形により容器本体1と一体化されている。

(もっと読む)

小剛性部材をインサートする成形方法

【課題】水様性便であっても一定量を容易、確実に採取できる、吸水性部材を備えた便採取具を製造する方法、およびそのような採便器具の提供。

【解決手段】吸水性部材25を予め金型に挿入し、次に熱可塑性樹脂を注入し、一体成形をおこなうインサート成形方法であって、ゲートから注入される該熱可塑性樹脂の流れ方向の制御、具体的にはゲートの形状及び設置位置を、挿入部材の形状及び位置に合わせて変えることによりおこない、該吸水性部材25の剛性が小さい場合にも、該樹脂の流動圧力による該部材の変形及び位置ずれを引き起こさない上記成形方法を用いて行う便採取具2の製造方法。

(もっと読む)

プラスチック成形品における部分収縮補正の方法

【課題】部分収縮補正が行われたプラスチック成形品の製造方法およびこの方法によって製造されたプラスチック成形品を提供する。

【解決手段】(A)プラスチックフィルム2を少なくとも1種の熱可塑性プラスチックで一方の側にバック射出し、該プラスチックフィルムの1以上の部分領域がバック射出されない工程、(B)上記工程(A)で得られたプラスチック成形品を冷却する工程、を包含するプラスチック成形品の製造方法であって、(C)工程(B)で得られたプラスチック成形品の少なくともバック射出されていないそれらの領域を次いで再加熱することを特徴とするプラスチック成形品の製造方法。

(もっと読む)

成形方法

【課題】ガラス板の全周に合成樹脂の成形部を、このガラス板の変形や破損をできるだけ招かない態様で、容易かつ適切に成形できるようにする。

【解決手段】雌雄一対の主型30、31と、この一対の主型30、31のいずれか一方に対しこの一対の主型30、31の金型分割方向xと同じ方向に可動可能に組み合わされると共に前進位置において主型内空間S内に位置される一部32aによってこの主型内空間Sを内側空間Saとこれを囲繞する外側空間Sbとに仕切る補助型32とを備えた金型3を用い、前記内側空間Sa内に前記ガラス板1をセットした後、前記外側空間Sbに前記成形部2を構成する一次側部分20の合成樹脂を充填し、次いで、前記補助型32を後退させてガラス板1と一次側部分20との間に空隙Scを形成させこの空隙Scに前記成形部2を構成する二次側部分21の合成樹脂を充填する。

(もっと読む)

インモールドラベル成形用ラベル切断装置及びラベル切断方法

【課題】下型及びパンチによりラベルシートから所望形状のラベルに型抜き形成する上らいの装置及び方法に比べ、ラベルシートに対して非接触でラベルを切断することができ、切断抵抗によりラベルが伸びたり、変形したりするのを防止し、長期わたって安定的に所望形状のラベルに切断形成する。ラベルシートに対してレーザ光による非接触でラベルを切断することができ、切断時におけるラベルの位置ずれを低減して金型内へのラベル装着を高い精度で行う。ラベルシートからラベルを切断する際に、反射レーザ光によるラベル外縁の溶融を防止したり、レーザ光の熱で炭化されたシート成分がラベルに付着して品質を低下させたりするのを防止する。

【解決手段】ラベルシート5の移送方向上手側に配置され、ラベルシート5に対して移送方向及び移送直交方向へ移動するレーザ光出力手段9から出力されるレーザ光をラベル地5aの外形に沿って照射してラベルを溶融切断する。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】非充填部を有する発泡樹脂成形品を製造する際の発泡樹脂の充填不良を防止する。

【解決手段】表皮13を第1型の成形面にセットするとともに、外周に発泡樹脂の案内面19aを有する環状シール部19が突設された基材9を、上流側案内面部19bが発泡樹脂の流入方向Iに向かって互いに離れるように傾斜し、かつ下流側案内面部19cが流入方向に向かって互いに接近するように傾斜する状態で第2型の成形面にセットして型閉めすることにより、基材9の環状シール部19先端を表皮13の裏面に圧接させて、基材9の環状シール部19の外側で基材9と表皮13との間にキャビティを形成し、キャビティに連通したゲートから溶融状態の発泡樹脂をキャビティ内に射出して、環状シール部19で分岐させて上流側案内面部19bに沿って互いに離れる方向に案内した後に下流側案内面部19cに沿って合流するように案内することでキャビティ内に充填する。

(もっと読む)

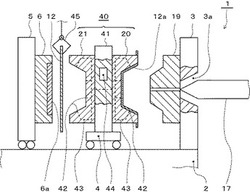

樹脂成形品の製造方法

【課題】製造コストの上昇を抑制しつつインサート部材を芯材に一体的に取り付けできる樹脂成形品を提供する。

【解決手段】進退可能な可動駒45を有する第1の金型41の可動駒45に対向する位置に装飾部材13を配置する。第1の金型41と第2の金型42とを型合わせして空間を形成し、空間に芯材を構成するための樹脂原料を充填する。可動駒45を第2の金型42側へと進出させて装飾部材13の少なくとも一部を樹脂原料に埋設した状態で樹脂原料を固化させて樹脂成形品を形成する。装飾部材13を芯材に対して別途取り付ける工程などが不要となるため、製造コストの上昇を抑制しつつ、装飾部材13を芯材に対して一体的に取り付けできる。

(もっと読む)

フィルム、前記フィルムの製造方法及びそれを用いたLEDパッケージの製造方法

【課題】

良好な離型性と金型追従性を有するフィルムと、それを製造する手段を提供する。

【解決手段】

4−メチル−1−ペンテン(共)重合体(A)と、熱可塑性エラストマー(B)と、を含むフィルムであって、前記(B)の含有量が(A)と(B)の合計100重量部に対して10〜50重量部であり、かつ前記フィルムについて示差走査熱量計(DSC)により測定される前記(B)に由来する融点TmB2が100℃以下または前記融点TmB2が実質的に観測されないフィルム。

(もっと読む)

複合体及びその製造装置及び方法

【課題】軽量で強度や耐久性に優れ、かつ、外観や手触り感が良好な複合材及びその製造装置及び方法を提供する。

【解決手段】強化繊維を含有し、熱可塑性樹脂からなるシート材20を、熱成形によって仮賦形(図1(C))してから金型30のキャビティ36にインサートする(図1(D))。そして、該シート材20を加熱冷却すると同時に、あるいは、加熱冷却後に、前記シート材20の主面20Bに熱可塑性樹脂を射出成形して金型形状に追従させ(図1(E)及び(F))、冷却後に金型30から複合体10を離型する(図1(G))。複合体10は、強化繊維を含有する熱可塑性樹脂からなるシート材20と、熱可塑性樹脂からなる射出成形部50が一体に強力に融着されており、軽量で強度や耐久性能に優れている。しかも、外観や手触り感が良好であり、成形後に別途表面処理を施すことなく、シート材主面20Aをそのまま仕上がり面として利用可能である。

(もっと読む)

ダイレクト成形機

【課題】成形中に基材の上面に対して補助的な作業をするためのスペースを確保できるダイレクト成形機の提供。

【解決手段】本発明のダイレクト成形機1は、第1の金型22と射出装置3とを備え、あらかじめ成形された板状の基材Bが第1の金型22の上にセットされ、第1の金型22と基材Bとが接触することにより第1の金型22と基材Bの表面とで限られたキャビティCが形成され、射出装置3は基材Bより下に配設され、かつ第1の金型22を通じてキャビティC内に樹脂材料を射出し、樹脂部品を射出成形しながら基材Bに固定することができる。

(もっと読む)

ICタグ一体成形品の製造方法

【課題】少ない工程で成形樹脂と粘着シートの接着が強固なICタグ一体成形品の製造方法を提供する。

【解決手段】凹状の下型4内にICタグ1、または、樹脂シート上に保持されたICタグを配置し、前記凹状の下型と、粘着ベース基材2aと粘着層2bから構成された粘着シート2を保持した上型6aとでキャビティ3を形成し、前記キャビティに樹脂を注入するICタグ一体成形品の製造方法であって、前記ICタグはICタグベース基材1bに設けられたアンテナ回路1aと該アンテナ回路に電気的に接続されたICチップ1cからなり、前記粘着シートは粘着層を上型側に保持され、前記上型は少なくとも一つの樹脂注入用のゲート6bを有し、前記粘着シートは前記ゲートに対応する位置に通孔2cを有することを特徴とするICタグ一体成形品の製造方法。

(もっと読む)

樹脂成形装置

【課題】使用する樹脂の種類や成形部分の形状の違いに拘わらず、成形品を確実に所望の金型に残留させて取り出す。

【解決手段】第1金型、第2金型及び第3金型を接離可能に配置し、第2金型と第3金型の間に基板56を挟持し、第2金型に形成した成形用凹部38と基板56とで形成されるキャビティ内に、第1金型に形成したランナー溝16と、第2金型に形成した縦ランナー孔を介して樹脂を充填することにより、基板56に実装した電子部品を樹脂封止する。第1金型は、ランナー溝16内で固化した樹脂を突き出すランナーエジェクタピン32と、ランナーエジェクタピン32を作動させる第1金型用エジェクタプレートと、を備える。第2金型は、エジェクタプレートに連動し、成形用凹部38で固化した樹脂を突き出す製品エジェクタピン42を備える。

(もっと読む)

電子機器用外観ケース

【課題】 ケースに導電パターンを実装することにより、小型化または薄型化を実現することが可能な電子機器用外観ケースおよびその製造方法を提供すること。

【解決手段】 文字やカラーリングなどが施された外観を成す第1のフィルム12と、複数の導電パターンを備えた可撓性を有する第2のフィルム13とを所定の金型内に設置し、これらの間に溶融状態の樹脂を注入して合成樹脂からなるベース11内に埋設し、上部ケース10を一体的に形成する。上部ケース10内に導体パターンを実装することができるため、プリント基板の小型化または薄型化が図れる。よって、電子機器全体の小型化または薄型化をも実現することが可能となる。

(もっと読む)

樹脂成形品の製造方法及び樹脂成形品

【課題】補強構造の補強強度を極力維持しつつ、樹脂成形品を成形することにある。

【解決手段】第一型41と第二型42の間に面状体20bを配置したのち、キャビティ44内に溶融樹脂を供給して、面状体20b一部を保持部材20aに一体化しつつ保持部材20aを成形するとともに、保持部材20a一面側にリブ等の補強構造34を成形する構成とし、補強構造34を成形するキャビティ一部44Eにおいて、面状体20bを第一型41側に押し退けつつ、第二型42側で補強構造34を成形する構成とした。

(もっと読む)

積層体

【課題】 機械的強度と成形容易性に優れ、かつ、耐溶剤性に優れる積層体およびそれを用いた成形体貼合用の加飾用積層体、加飾用シート、加飾成形品を提供する。

【解決手段】 ポリカーボネート樹脂を樹脂成分とするポリカーボネート樹脂材料からなる層(A)の少なくとも一方の面に、環構造を有する熱可塑性樹脂を樹脂成分とする熱可塑性樹脂材料からなる層(B)が積層されてなる積層体であって、前記ポリカーボネート樹脂材料のガラス転移点TgA(℃)を125℃以下とする。

(もっと読む)

導光型装飾樹脂成型品およびその製造方法

【課題】 製品の外観上を美しく保ち、かつ、内部に配置された光源からの意図しない光の漏洩を防止することができる導光型装飾樹脂成型品およびその製造方法を提供する。

【解決手段】 導光型装飾樹脂成型品1は、1次側樹脂層として透光性を有する板状に形成された透光性樹脂層4と、2次側樹脂層としてその透光性樹脂層4の裏面側に一体的に形成され、光が透光性樹脂層4の裏面側へ漏洩することを防止する不透光性を有する不透光性樹脂層5と、透光性樹脂の外面を、光を漏洩させる領域を除いて被覆するように形成されて装飾意匠面を構成し、その光を漏洩させる領域以外の領域からの光の漏洩を防止する不透光性のものとされ、かつ先端部6が不透光性樹脂層5の側へ回り込むように位置する不透光性のシート材3と、を備える。不透光性のシート材3は、その先端部6が不透光性樹脂層5とオーバーラップする形態で、その不透光性樹脂層5と共に透光性樹脂層4を外側から囲い込む。

(もっと読む)

微細加工を施した合成樹脂シートおよびこれを使用した合成樹脂成形品

【課題】

高級感に満ちた加飾面を備えたインモールド成形用の合成樹脂シート、および当該合成樹脂シートを備え、当該合成樹脂シートと一体化された合成樹脂成形品を提供することを課題とする。

【解決手段】

インモールド成形法に使用され、加飾面を有する合成樹脂シートにおいて、 当該合成樹脂シートの片面又は両面に、高さ又は深さ100μm以下、幅100μm以下の微細な凹凸状ラインの集合体から構成される図形、模様、文字、およびこれらの組合せを備え、当該凹凸状ラインの集合体は、視認できる少なくとも2以上の集合体から構成され、1の凹凸状ラインの集合体の高さ又は深さと、その他の凹凸状ラインの集合体の高さ又は深さが異なる構成の合成樹脂シートとした。

(もっと読む)

射出成形用ハードコートフィルム積層体及びその製造方法

【課題】ポリカーボネート樹脂等の成形品のハードコートとして非常に表面硬度が高く、樹脂成形品に対する密着性や金型への追従性に優れた射出成形用ハードコートフィルム積層体、及びその製造方法を提供する。

【解決手段】基材層を形成するポリカーボネート樹脂等のフィルムの片面に、光硬化性を有する籠型シルセスキオキサン樹脂を含んだ光硬化性樹脂組成物を塗布して硬化させることで、厚さが20μm以上であり、波長550nmでの透過率が90%以上であって、且つ、ガラス転移温度が230℃以上のハードコート層を形成して射出成形用ハードコートフィルム積層体を得るようにする。

(もっと読む)

成形品の製造方法

【課題】成形工程のみで複数の成形品表面特性を担持させることのできる製造方法を提供する。

【解決手段】コア層の少なくとも一部に、少なくとも一層のスキン層を有する成形品の成形方法であって、前記コア層用の合成樹脂のビカット軟化点以上の温度で、コア層を成形すると共に該コア層と二種以上の固体シートを積層する工程を有する成形品の製造方法。

(もっと読む)

81 - 100 / 794

[ Back to top ]