Fターム[4F206JA07]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | その他の射出成形 (6,556)

Fターム[4F206JA07]に分類される特許

201 - 220 / 6,556

複合構造体及び複合構造体の製造方法

【課題】インサート成形体における樹脂部材が、薄肉部分、立体的形状を有することが可能な複合構造体を提供する。

【解決手段】立体腑形シートからなる第一熱可塑性樹脂成形体と、第一熱可塑性樹脂成形体に積層するように接合された第二熱可塑性樹脂成形体と、第一熱可塑性樹脂成形体と第二熱可塑性樹脂成形体とに挟まれるインサート部材と、を備える複合構造体とする。第一熱可塑性樹脂成形体は、インサート部材が配置される溝部を有することが好ましい。用途によっては、第一熱可塑性樹脂成形体は、発泡構造を有することが好ましい。

(もっと読む)

射出成形機の金型回転装置

【課題】温調水配管構造やロータリテーブルを容易に着脱することができて、汎用射出成形機をロータリ射出成形機に変体させる金型回転装置を提供する。

【解決手段】金型回転装置2は、可動盤6の固定盤との平坦な対向面に着脱自在で取付け可能な基部10と、基部10の可動盤6への取付け面の背面側に立設されたロータリジョイント16と、ロータリジョイント16を嵌挿し係合するとともに基部10に軸支され駆動手段42で回転駆動される駆動筒21と、駆動筒21に回転方向で係合し回転軸方向に移動可能で可動金型3を取付けて基部10と接離する回転板14とからなり、回転板14はそれが基部10から離隔するときに駆動手段42により回転し、金型が圧締されるとき回転板14と基部10とは密着する。

(もっと読む)

金属・樹脂組成物複合成型品、LED照明装置

【課題】放熱性に優れる金属と、光拡散性と難燃性を併せ持つ樹脂組成物を用い、軽量となる金属・樹脂組成物複合成型品または筐体を提供すること。更には防水性に優れ、適切な光学設計の為されたLED照明装置を提供する。

【解決手段】金属2素材と樹脂組成物1からなり、平均厚みが0.2〜2mmである金属素材と、平均厚みが0.5mm〜3mmであり、かつ分散度θが45度以上である樹脂組成物とを一体化成型してなる金属・樹脂組成物複合成型品であって、金属素材の熱搬送能力が0.02W/K以上であり、物樹脂組成物の難燃性が規格UL94V0を満たし、インサート成型法等により一体化してなる金属・樹脂組成物複合成型品。ならびに、金属・樹脂組成物複合成型品を放熱構造体または放熱筐体として用い、適切な光学系と組み合わせてなるLED照明装置。

(もっと読む)

加飾フィルム及び加飾成形品

【課題】小ロット及び短納期で商業生産することが可能であるとともに、階調表現が求められる意匠を付与した加飾フィルム及び加飾成形品を提供する。

【解決手段】基材フィルム3の面上に、パターン層5、耐熱層7の順で積層されて形成された加飾フィルムであって、前記基材フィルム3は、ポリエチレンテレフタレートフィルム、アクリルフィルム、ポリカーボネートフィルムのいずれか1つで形成され、前記耐熱層7は、少なくとも発泡剤を含むシルクスクリーン印刷用インキで生成され、前記パターン層5は、オフセット印刷によって積層され、前記耐熱層7は、シルクスクリーン印刷によって積層されている。

(もっと読む)

ロータリ射出成形機の制御方法

【課題】ロータリ射出成形機の連続成形を成形原料、時間及び労力の無駄なくして立上げ及び終了させることができる制御方法を提供する。

【解決手段】8次の成形工程を有するロータリ射出成形機1により連続成形を立上げるとき、1次成形のキャビティ18aのみ射出充填を実行し、2次成形から8次成形の各キャビティ18b〜18hへの射出充填を停止し、回転盤9を(360/8)度回転させて次の成形工程へ移行する度毎に、射出充填を実行するキャビティを2次成形から8次成形のものまで順次に追加し、8回以降の成形工程では、全てのキャビティを射出充填して連続成形を立上げる。

(もっと読む)

射出成形方法及び射出成形装置

【課題】厚肉又は棒状の樹脂成形品を寸法精度よく容易に製造可能な射出成形方法及び射出成形装置を提供する。

【解決手段】金型2とコア3との間に形成するキャビティ4に樹脂を射出し、満充填させた後、キャビティの内圧を所定の圧力以上に維持しながら、再度又は複数回、コアを後退させてキャビティを形成して樹脂を射出する。先にキャビティ内に充填された樹脂は金型に接している表面から順次凝固し、同時に、所定圧力下で新規な樹脂が連続的に補充され、凝固時の収縮によるヒケの発生を安定的に抑えることができる。これらの工程は、最終形状を形成するまで行われるため、厚肉等の樹脂成形品の寸法精度が著しく向上する。さらにコアを後退させることで、発泡剤を含有する樹脂内部での発泡を促進させる工程を組み合わせることもできる。また、さらにコアを前進させることで、発泡による過度の膨張を抑止し、製品密度を高める工程を組み合わせることもできる。

(もっと読む)

加飾合成樹脂成形品

【課題】 本発明は、インサートラベルによる加飾方法に深みのある立体的な視覚効果を付与することを技術課題とするものである。

【解決手段】 インサートラベルにより加飾した合成樹脂成形品において、成形品は所定箇所に透明性領域を有し、ラベルは、透明性を有する合成樹脂フィルム製の基材層の裏面側に金属薄膜層を積層し、この金属箔膜層の裏面側に印刷層により凸状模様を突出形成したものであり、また、このラベルは表面側を貼着面として成形品に貼着されており、金属薄膜層には、インサート成形の成形圧力による印刷層の金属薄膜層を伴った基材層方向への圧入状の変位により、凸状模様が転写するようにして凹凸模様が形成されており、成形品のラベルが貼着される面と反対側から透明性領域を透して金属薄膜層による凹凸模様が現出して加飾性が発揮される構成とする。

(もっと読む)

射出装置、成形機、射出装置の制御方法

【課題】本発明は、駆動装置の寿命の低下や動作精度の低下を抑制することができる射出装置を提供する。

【解決手段】射出装置30は、射出部30aと、駆動装置50と、駆動装置50を冷却する、第1〜4の冷却通路91〜94と制御部1とポンプ100とタンク80とを備える。射出部30aは、可塑化された材料Mを収容する射出用バレル32と、射出用バレル32に形成されるノズル38と、射出用バレル32に収容されて可塑化された材料Mをノズル38を通して射出装置30の外部に押し出すプランジャ33とを備える。駆動装置50は、プランジャ33を駆動する。

(もっと読む)

高熱伝導性成形体の製造方法

【課題】熱伝導性に優れた無機物含有熱可塑性樹脂組成物を提供する。

【解決手段】熱可塑性樹脂、前駆体であるポリアミド酸を脱水剤とイミド化促進剤を用い

てイミド化して作製される芳香族ポリイミドフィルムを2500℃以上の温度で熱処理し

て得られる、単体での面方向熱伝導率が500W/mK以上の高熱伝導性グラファイト、

を少なくとも含有し、5W/mK以上の熱伝導率を有することを特徴とする、高熱伝導性

熱可塑性樹脂組成物。グラファイトの原料となる芳香族ポリイミドフィルムには、複屈折

0.08以上かつ厚み100μm以下のものを用いるのが好ましく、高熱伝導性グラファ

イトには、線膨張係数0ppm以下、厚み50μm以下、弾性率1GPa以上のものを用

いるのが好ましい。

(もっと読む)

プラスチック製品及びその製造方法

【課題】模様層が良好に保護され、製造プロセスが容易で、且つ製造コストが低いプラスチック製品及びその製造方法を提供すること。

【解決手段】本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

(もっと読む)

化成処理溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体およびその製造方法

【課題】溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体であって、めっき鋼板と熱可塑性樹脂組成物の成形体との接合性に優れる複合体を提供すること。

【解決手段】Al/Zn/Zn2Mgの三元共晶組織を含むめっき層を有し、かつ前記めっき層の表面において、Al相は15〜45面積%であり、Zn相は50〜80面積%であり、Zn2Mg相は5〜25面積%である溶融Zn−Al−Mg合金めっき鋼板を準備する。この溶融Zn−Al−Mg合金めっき鋼板のめっき層表面に、有機樹脂を含む膜厚0.5μm以上の化成処理皮膜を形成する。得られた化成処理溶融Zn−Al−Mg合金めっき鋼板を射出成形金型に挿入し、熱可塑性樹脂組成物を射出成形金型内に射出して、複合体を製造する。

(もっと読む)

加飾シート及びインモールド成形方法

【課題】延伸性と耐熱性を共に具備する加飾シートを提供すること、及び、優れた加飾画像を有するインモールド射出成形品を成形することができるインモールド成形方法を提供すること。

【解決手段】樹脂シート上に、順次、画像層及び画像流れ防止領域が設けられ、前記画像層が、(a)重合性化合物、(b)重合開始剤、及び、(c)着色剤、を含有するインクのインク硬化画像であり、前記画像流れ防止領域が、(a)重合性化合物、及び、(b)重合開始剤、を含む流れ防止用組成物の硬化層であり、前記インク硬化画像よりも前記硬化層の方が、耐熱性に優れることを特徴とする加飾シート、及び、この加飾シートを使用する射出成形方法。

(もっと読む)

コネクタ端子への電線の接続方法及び圧着成形型

【課題】設備費を抑えつつ容易に自動化して生産性を向上させることが可能なコネクタ端子への電線の接続方法及び圧着成形型を提供すること。

【解決手段】コネクタ端子10を下型42に配置させ、コネクタ端子10のバレル部21に外被13から芯線12を露出させた電線11の端部を配置させる配置工程と、バレル部21へクリンパ53を押し付けて加締めるとともに、下型42に上型43を重ね合わせ、加締めたバレル部21及び電線11の端部の周囲に射出空間を形成し、射出空間へ樹脂を注入してバレル部21及び電線11の端部を覆う樹脂モールド15を成形する圧着成形工程と、を含む。

(もっと読む)

成形機の表示装置および表示方法

【課題】 実測成形データの時間と成形条件の変更履歴データの時間とを比較して、実測成形データとの関係において成形条件の変更履歴データが見やすくなる成形機の表示装置および表示方法を提供する。

【解決手段】 実測成形データ33の表示を行う成形機10の表示方法において、各成形の実測成形データ33と成形条件の変更履歴32をそれぞれ時間とともに記憶し、実測成形データ33の時間と成形条件の変更履歴データ32の時間を比較して実測成形データ33と成形条件の変更履歴データ32を時系列に沿って整列し、時系列に沿って整列された実測成形データ33と成形条件の変更履歴データ32を成形機10または成形機10外の表示部18に表示する。

(もっと読む)

転写加飾用金型及び転写加飾装置

【課題】被加飾体表面に簡易かつ確実に転写層による加飾を施す。

【解決手段】転写加飾用金型34は、媒体によって転写シート12を被加飾体20に対して押圧することで転写層12aを被加飾体20に転写する転写加飾装置に用いられる型である。型34は、第1型1と、第2型2とを有する。第1型1は、被加飾体20を載置可能な載置部1Aを内面に有する。第2型2は、第1型1と型締めされることで、被加飾体20上に配置された転写シート12との間にキャビティVを形成する。載置部1Aの縁部1dとキャビティVの外側縁部2dとの間には隙間が確保されている。隙間は、隙間V2と、隙間V2よりも載置部1Aの内外方向に長い隙間V3とを有している。

(もっと読む)

導電部材およびこれを備える電子機器

【課題】筐体内部への水の浸入をより確実に防ぐことのできる導電部材、およびこれを備える電子機器を提供する。

【解決手段】導電部材2は、誘電体からなる筐体1の外部の導電パターン3と、該筐体1の内部の電子部品30とを電気的に接続するものであり、上記筐体1を貫通する柱状の導電部材2であって、上記筐体1と接する側面にフランジ状の突出部2aが少なくとも1つ設けられているので、筐体1と導電部材2との接触長を長くする。

(もっと読む)

自転車用のグリップ

【課題】グリップを握った際に、手首の位置が下がって手首の曲がり角度が大きくなることを抑えることができるだけでなく、手からの力を良好に受けたり、手や手首への衝撃を良好かつ確実に吸収できたりする自転車用のグリップを提供する。

【解決手段】ハンドル本体の外周に装着される筒状部5と、後方に膨出する後方膨出部4とを備え、後方膨出部4は、筒状部5の後部から撓むことが可能な状態で後方に延びる後方延長支持部7と、この後方延長支持部7から広がるように形成されて運転者の手の平を下方から受けることが可能な広がり受け部8とを有し、広がり受け部8が後方延長支持部7を介して支持されている。

(もっと読む)

インモールド用転写箔及びそれを用いた成形品

【課題】良好な凹凸模様を成形品に付与することのできる凹凸形成層を形成しつつ、且つ、生産性に優れたインモールド用転写箔を提供する。

【解決手段】インモールド用転写箔100は、ベースフィルム4の一方の面に形成された剥離層5と、剥離層5のベースフィルム4とは反対側に形成された印刷層6と、印刷層6の剥離層5とは反対側に形成された接着層7と、ベースフィルム4の他方の面に形成された凹凸形成層3とを備え、凹凸形成層3は凸部2と凹部1とを含み、且つ凸部2と凹部1との組み合わせで構成された所定の凹凸パターンを有し、凸部2と凹部1は一方が撥水性樹脂で、他方が親水性樹脂で形成されていることを特徴とする。

(もっと読む)

弾性栓体、医療用キャップおよびその製造方法

【課題】針刺し時の液漏れがなく、また針抜けに対する保持力や復元力に優れるなど、密封性の保持に優れた弾性栓体、それを備えた医療用キャップおよびその製造方法を提供する。

【解決手段】弾性栓体11と、弾性栓体11の周縁部を針刺面14側から内壁で保持する上側枠部12aおよび接液面15側から内壁で保持する下側枠部12bを備えた外枠体12とを有する医療用キャップ10であって、下側枠部12bには、弾性栓体11を加締めるための加締め部18が少なくとも1つ設けられ、弾性栓体11には、その接液面15の第2周縁部19における任意の位置に、前記加締め部18を外枠体12と一体的に成形するためのキャビティ部13が少なくとも1つ設けられており、弾性栓体11は、上側枠部12aとの接触面で溶着されておらず、かつ、下側枠部12bとの接触面で溶着されており、さらに、キャビティ部13においても加締め部18との接触面で溶着している。

(もっと読む)

粉体用スクリュー及びその製造方法,成形用金型

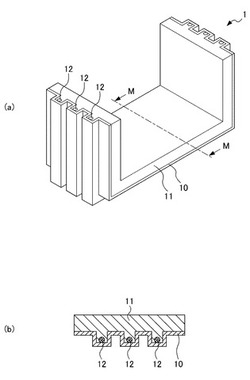

【課題】粉体の搬送や撹拌を効率良く行うことができる樹脂製の羽根を有する粉体用スクリューとその製造方法及び成形用金型を提供する。

【解決手段】粉体用スクリュー10は、軸12の周囲に羽根14が螺旋状に設けられており、羽根14の搬送面16は、軸方向に沿った断面において先端14A側が搬送方向前方に傾くように形成される。前記羽根14を樹脂成形するにあたり、前記軸12の周囲に配置される複数の分割型30,50,70,80,100,110を用意し、これら分割型を前記軸12側へ移動させたときに、各分割型の成形部の集合により前記軸12及び羽根14に相当する形状のキャビティ部分を形成し、該キャビティ部分に溶融樹脂を充填する。前記軸12の軸方向に対して非直交方向に進退する分割型80,110の成形部86A,116Aが、前記羽根14の搬送面16に対応するキャビティの一部を形成する。

(もっと読む)

201 - 220 / 6,556

[ Back to top ]