Fターム[4K024BB12]の内容

電気メッキ方法、物品 (25,708) | 被メッキ物の用途 (2,912) | 電気電子部品 (1,847) | 半導体部品 (514)

Fターム[4K024BB12]の下位に属するFターム

リードフレーム (103)

Fターム[4K024BB12]に分類される特許

241 - 260 / 411

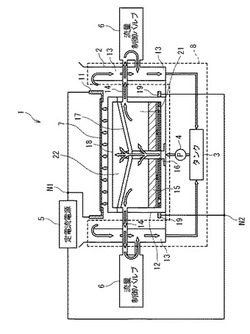

メッキ処理装置

【課題】適切な成膜処理が出来るメッキ処理装置を提供する。

【解決手段】基板(7)に浸漬させるメッキ液を貯留するメッキ処理槽(12)と、基板(1)を水平面内に回転可能に保持する基板保持部(11)とを具備するメッキ処理装置(1)を構成する。ここで、メッキ処理槽(12)は、メッキ処理槽内部に構成されたアノード電極(15)を含むものとする。また、基板保持部(11)は、基板(7)に接触して電圧を印加するカソード電極を含むものとする。

そのメッキ処理装置(1)は、メッキ処理槽(12)から、第1排出部を介して排出されるメッキ液を、メッキ処理槽に循環させるメッキ液循環流路(8)と、アノード電極(15)上を流れ、第2排出部を介して排出されるメッキ液を、メッキ液循環流路(8)に提供する第2流路(14)と、メッキ液循環流路(8)と第2流路(14)との間に設けられ、第2流路(14)からのメッキ液の流量を制御する流量制御バルブ(6)とを具備する。

(もっと読む)

電子回路基板のメッキ方法及びメッキシステム

【課題】 メッキラインで使用するメッキ治具内の電子回路基板のメッキ厚をほぼ均一にし、メッキ不良品の製造を防止する。

【解決手段】 メッキすべき電子回路基板をメッキ治具23に取り付けて保持し、前記メッキ治具23をメッキラインのメッキ治具搬送装置21へ取り付けた後、このメッキラインにて前記メッキ治具23内の電子回路基板の抵抗値を測定し、この測定された測定値が予め設定された抵抗設定値以下のときはメッキ処理を行い、一方、前記測定値が前記抵抗設定値より大きいときは前記メッキ治具23をメッキラインから除外することを特徴とする。

(もっと読む)

太陽電池用電極の製造方法およびその電気化学的析出装置

本発明は、太陽電池用電極の製造方法およびその電気化学的析出装置を提供している。本発明の太陽電池用電極の製造方法は、金属または金属合金の電気化学的析出プロセスを用いて太陽電池用電極を製造する方法である。本発明の方法は、光電変換効率の向上と生産コストの低減が可能であるとともに、反応時間が短く、工業廃水の処理が容易である等の利点を有する。  (もっと読む)

(もっと読む)

錫電気めっき浴、錫めっき皮膜、錫電気めっき方法及び電子機器構成部品

【解決手段】水溶性錫塩と、無機酸及び有機酸並びにその水溶性塩から選ばれる1種又は2種以上と、水溶性タングステン塩、水溶性モリブデン塩及び水溶性マンガン塩から選ばれる1種又は2種以上とを含有する錫電気めっき浴。

【効果】チップ部品、水晶発振子、バンプ、コネクタ、リードフレーム、フープ材、半導体パッケージ、プリント基板等の電子機器を構成する部品などに、錫−鉛合金めっき材料の代替としてウィスカ抑制効果の高い錫めっき皮膜を形成できる。

(もっと読む)

電気めっき方法

【解決手段】電気めっき液中に凹陥部又は貫通孔を有する被めっき物を、アノード周囲のめっき液を連続的にエア攪拌すると共に、このエア攪拌により生じたエア気泡が被めっき物周囲に移行して該周囲のめっき液に巻き込まれないように上記アノードと被めっき物との配置を設定して、被めっき物周囲のめっき液を、エア気泡を随伴させることなく噴流攪拌及び/又は機械攪拌しながら電気めっきする。

【効果】ビアホールやスルーホールなどを有する被めっき物に対する電気めっきにおいて、エア攪拌によってめっき液中に分散される気泡が被めっき物に付着、保持されることを防止でき、その結果、ボイド等のめっき不良の発生を低減することができる。

(もっと読む)

電気めっき装置

【課題】良質で均一な金属膜を簡易かつ高い生産性で半導体ウェハ上に形成できる電気めっき装置を提供すること。

【解決手段】1つのめっき浴内でめっき液を循環させ、カソードであるウェハ14a〜14cとアノード13a〜13cである電極との間を通電させて該ウェハ14a〜14cに対して電気めっきを施す電気めっき装置1であって、ウェハ14a〜14cの表面近傍のめっき液を攪拌して乱流化するパドル18と、めっき浴中のめっき液全体を攪拌する攪拌子19と、を備えたことを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】ウエハ等のめっき処理において、めっき処理面へ付着する気泡を除去する。

【解決手段】噴流式めっき装置100で、電界めっきに使用されためっき液をめっき液再生機構50で再生するに際し、めっき液をフィルタ室80へ入る直前に自己共鳴管90を通過させる。自己共鳴管90を通過しためっき液は、振動流となり、めっき液に付与された振動で、めっき液中のマイクロバブルBが互いに結合して大きな気泡Cとなり、自然に脱気しやすい状態となる。かかる状態のめっき液をフィルタ80aで濾過して、マイクロバブルBを含まないめっき液の再生を図る。

(もっと読む)

基板のめっき方法及び装置

【課題】基板に形成された配線用の溝等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる基板のめっき方法及び装置を提供すること。

【解決手段】基板上の微細窪みに金属を充填する基板のめっき方法である。めっき促進剤を添加しためっき液中で第一のめっき処理(第一のめっき槽3にて)を行った後、被めっき表面に付着しためっき促進剤を除去又は低減させる除去剤を被めっき表面に接触させるめっき促進剤除去処理(めっき促進剤除去部4にて)を行ない、さらに第二のめっき処理(第二のめっき槽5にて)を定電位で行う。

(もっと読む)

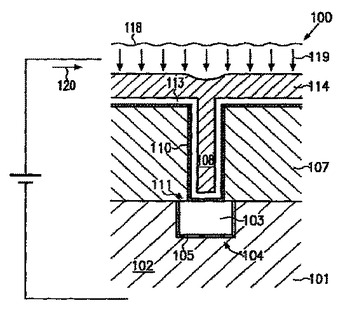

電着されたコンタクトを形成する構造体及び方法

【課題】 既存のCVDタングステン・プラグ金属化技術と比べて減少したプラグ抵抗を示し得る構造体を提供すること。

【解決手段】 基板上に配置されたキャビティを有するパターン形成された誘電体層と、キャビティの底部に配置された、コバルト及び/又はニッケルのようなシリサイド又はゲルニウム化物層と、誘電体層の上部及びキャビティの内部に配置され、前記底部においてシリサイド又はゲルニウム化物層に接触する、Ti又はTi/TiNを含むコンタクト層と、コンタクト層の上部及びキャビティの内部に配置された拡散バリア層と、バリア層の上部に配置された、めっきのための随意的なシード層と、ビア内の金属充填層とを含むコンタクト金属(メタラジ)構造体が、その製造方法と共に提供される。金属充填層は、銅、ロジウム、ルテニウム、イリジウム、モリブデン、金、銀、ニッケル、コバルト、カドミウム、亜鉛、及びこれらの合金から成る群から選択される少なくとも1つの部材を用いて電着される。金属充填層がロジウム、ルテニウム、又はイリジウムである場合、金属充填物と誘電体との間に有効な拡散バリア層を必要としない。バリア層が、ルテニウム、ロジウム、又はイリジウムのようにめっき可能である場合、シード層を必要としない。

(もっと読む)

電解めっき装置及び電解めっき方法

【課題】銅と同等以上の抵抗率の導電層(シード層)を有した基板に対して、より均一な膜厚で、全面に亘って膜質の良好なめっき膜を成膜できるようにする。

【解決手段】基板保持部で保持した基板表面の周縁部に当接して該周縁部をシールするシール材90と、基板保持部で保持した基板の表面に形成した導電層に接触して通電させるカソード接点88と、内部にめっき液に浸漬させるアノード98を収納し、基板保持部で保持した基板と対向する開口端部に多孔質構造体110を配置してめっき液室100を区画形成したハウジング94を有し、めっき液室100は仕切り板150で複数の部屋154a,154bに仕切られ、アノード98は複数に分割された分割アノード98a,98bから構成されて、各分割アノード98a,98bはめっき液室100の各部屋154a,154bの内部に独立しためっき電流が流せるように配置されている。

(もっと読む)

めっき方法

【課題】めっき方法に関し、電解めっきを実施するに際し、めっきシード膜の溶解を抑止し、且つ、めっきレートの向上を簡単な手段で実現できるようにする。

【解決手段】少なくともアノード及び電源を備えた電解めっき装置内にめっき対象物を設置する工程と、次いで、前記めっき対象物にゲル化されためっき液を載置する工程と、次いで、ゲル化されているめっき液を溶液化し且つ電源をオンにしてめっきを行う工程とが含まれてなることを特徴とする。

(もっと読む)

Auメッキ方法及びAuメッキによるAu回路の製造方法

【課題】Si基材上に均一にAuメッキ層を形成したり、ナノメータレベルの連続した金メッキ細線を形成したりする。

【解決手段】Si基材1上にAuメッキ層2を形成するAuメッキ方法であって、Si基材1上に、C、S及びAuを含み半導電性を有するC−S−Au膜よりなる下地層3を形成する下地層形成工程と、電気メッキによるAuメッキを施して下地層3上にAuメッキ層2を形成するAuメッキ工程とを備えている。Si基材1の表面に下地層3を形成してから、レジスト膜を部分的に形成して、レジスト膜以外の部分に下地層3のC−S−Au膜が表出したC−S−Au膜表出部を所定パターンで形成し、レジストの加工パターンをマスクとして、C−S−Au膜表出部上にAuメッキ層2を形成すれば、ナノメータレベルの連続したAuメッキ細線を形成することができる。

(もっと読む)

接合構造体及びその製造方法

【課題】基板(チップ)間を接合するメッキ金属が均一に析出され、生産性が良い接合構造体を提供する。

【解決手段】カソード19a,19b及びこの近傍に配置されるアノード20a,20bを有する第1のチップ4を複数備えたウエハ2と、カソード34a,34bを有し第1のチップ4と接合して接合構造体を形成する第2のチップ5を複数備えたウエハ3とを、電解メッキ液に浸漬した状態で第1のカソード19a,34aとアノード20aとの間、並びにカソード19b,34bとアノード20bとの間を通電し、析出したメッキ金属により接合部23を一括に形成し、それぞれに接合構造体を得る。

(もっと読む)

めっき装置およびめっき方法

【課題】 上面を開放されためっき槽を備えためっき装置において、撹拌棒による撹拌とは異なる方法により、めっき液をリフレッシュすることができるようにする。

【解決手段】 めっき槽1内において、アノード電極7と半導体ウエハ9との間にはめっき液流入兼整流構成体10が垂直に配置されている。めっき液流入兼整流構成体10は、貫通孔16およびめっき液流入孔17を有するめっき液流入板12の両面に多数の微小孔を有する第1、第2の整流板13、14が設けられ、第1の整流板13の外面に貫通孔23を有する電場遮蔽板15が設けられた構造となっている。そして、めっき液流入板12の貫通孔16内に流入されためっき液22の大部分は、第1の整流板13の微小孔を介して第1の整流板13に対して垂直な横方向に流出され、半導体ウエハ9の表面に当接される。なお、めっき槽1を密閉構造とし、水平にして複数積層するようにすることもできる。

(もっと読む)

電子部品の製造方法

【目的】シード膜の溶解を抑制し、電解めっき後のめっき膜の未析や欠陥の発生を低減する方法を提供することを目的とする。

【構成】本発明の一態様の電子部品の製造方法は、基板上にシード膜を形成するシード膜形成工程(S110)と、前記シード膜を冷却する冷却工程(S112)と、冷却された前記シード膜をめっき液に浸漬させ、前記シード膜をカソードとして電解めっきを行なうめっき工程(S114)と、を備えたことを特徴とする。

(もっと読む)

半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物

【課題】半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物の提供。

【解決手段】本発明は、半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物を目的としている。本発明によれば、上記方法とは、銅イオン源を45〜200mM、好ましくは45〜100mMの濃度で、及び2〜4つのアミン官能基を有する脂肪族ポリアミンである少なくとも1種の銅錯化剤を30〜200mM、好ましくは60〜200mMの濃度で溶媒中の溶液に含有し;かつ上記銅/錯化剤のモル比が0.2〜2、好ましくは0.3〜1.5である銅電解槽を調製し、基板の銅拡散バリア層を上記銅電解槽に接触させ、上記基板に、銅が電気めっきされる厚みに従い調整された時間中、電気的バイアスを印加し、上記基板を上記銅電解槽から取り出す方法である。

(もっと読む)

微細パターンの形成方法

【課題】 導体回路素子内の微細配線形成方法として使用されているいわゆるダマシン法ないしデュアルダマシン法にも適用し得るナノメータオーダーの微細パターンの形成方法を提供すること。

【解決手段】 本発明の微細パターンの形成方法は、基板上に設けられた絶縁膜に形成された溝及び孔の少なくとも一方を、二酸化炭素及び不活性ガスの少なくとも一方、めっき液及び界面活性剤を含む超臨界流体又は亜臨界流体を用いためっき法により所定の金属で埋めることを特徴とする。この場合、めっき液として従来から使用されている電解めっき液や無電解めっき液を使用することができ、また、本発明の微細パターンの形成方法を実施する際には、脱脂部A、酸洗部B、触媒化部C及びめっき部Dを備える表面処理装置10を使用し得る。

(もっと読む)

半導体装置用リードフレームとその製造方法

【課題】半導体装置の封止樹脂との密着性を向上させたリードフレームとその製造方法を提供する。

【解決手段】複数層の金属被膜が形成された半導体装置用リードフレーム101の樹脂封止予定領域内で、第一主面及び第二主面の両方の最表層にパラジウムまたはパラジウムを含む合金のめっき皮膜108を備え、その表面に選択的に酸化皮膜109が形成されている。これによって、半導体装置用リードフレーム101の最表層に選択的に形成された酸化皮膜109と樹脂封止201との密着性を高める。

(もっと読む)

銅でないメッキ可能層の上への銅の直接電気メッキのための方法

【課題】銅でないメッキ可能層の上への銅の直接電気メッキのためのプロセスを提供する。

【解決手段】半導体構造物中に相互配線を形成するためのプロセスであって、基板の上に誘電体層を形成する工程と、誘電体層の上に第一の障壁層を形成する工程と、第一の障壁層の上に第二の障壁層を形成する工程であって、第二の障壁層は、ルテニウム、白金、パラジウム、ロジウムおよびイリジウムからなる群から選ばれ、第二の障壁層の形成は、第二の障壁層中の酸素のバルク濃度が20原子パーセントまたはそれ未満となるように操作される工程と、第二の障壁層の上に導電層を形成する工程と、を含むプロセス。本プロセスは、さらに、第二の障壁を処理して第二の障壁層の表面の酸化物の量を減少させる工程を含むことができる。

(もっと読む)

無電解フェーズと電流供給フェーズとを含むウェット化学堆積によりパターニングされた絶縁体上の金属層

無電解堆積および電気堆積プロセスをインサイチュで実行することによって、非常に信頼性のあるメタライゼーションが供給され、その際に、シード層を形成する、従来の化学気相堆積(CVD)、原子層堆積(ALD)ならびに物理気相堆積(PVD)技術にみられるような、汚染物質ならびにデバイススケーリングに関する欠点を克服することができる。ある実施例では、バリア層はさらに、ウェット堆積プロセスに基づいて堆積される。  (もっと読む)

(もっと読む)

241 - 260 / 411

[ Back to top ]