Fターム[4K024BB12]の内容

電気メッキ方法、物品 (25,708) | 被メッキ物の用途 (2,912) | 電気電子部品 (1,847) | 半導体部品 (514)

Fターム[4K024BB12]の下位に属するFターム

リードフレーム (103)

Fターム[4K024BB12]に分類される特許

321 - 340 / 411

基板配線形成方法、基板配線形成装置、及びめっき抑制物質転写スタンプ

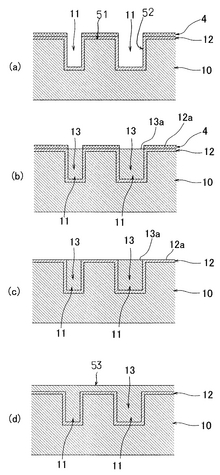

【課題】 断線等の不具合の発生を抑制し、CMP工程に要する時間を適正な範囲に抑え、めっき工程終了時点及びCMP工程で十分な平坦化ができ、余剰な金属を余すことなく除去でき、シード層、バリア層、絶縁層等の間に剥離を生じることなく、且つディシングやエロージョンを生じることもないような金属めっき膜を電解めっきにより基板に形成して基板配線を形成する基板配線形成方法、装置,及びめっき抑制物質転写スタンプを提供すること。

【解決手段】 基板10に形成された配線溝やコンタクトホール等の凹部11を電解めっきにより銅13で埋め込み配線を形成する基板配線形成方法において、基板の凹部11内表面を除く該基板10の最表面にめっきを抑制するめっき抑制物質(インク4)を付着させる工程、電解めっきを行う工程、めっき抑制物質(インク4)を離脱させる工程、さらに電解めっきを行う工程を備えた。

(もっと読む)

めっき装置

【課題】添加剤の消耗量を抑え、効率的にめっき液を使用することでランニングコストと環境負荷の低減を同時に実現することができ、また、高品質のめっき処理を行うことができるめっき装置を提供する。

【解決手段】めっき液45を保持するめっき槽50と、カソードに接続された基板Wを少なくともめっき液45中で保持するヘッド部47と、めっき槽50の内部に配置されるアノード48と、めっき液45をめっき槽50に供給するめっき液噴出ノズル53とを備える。めっき液45の電気伝導率よりも小さい電気伝導率の高抵抗要素324を基板Wとアノード48との間に配置する。めっき液噴出ノズル53は、めっき処理に先立って高抵抗要素324にめっき液45を供給する。

(もっと読む)

多層膜構造体の製造方法、多層膜構造体及びめっき装置

【課題】良好な多層膜構造体と、この多層膜構造体の効率的な製造方法及びめっき装置を提供する。

【解決手段】CO2、分散促進剤及びNiめっき液を混合分散部60に供給してめっき分散体を生成する。このめっき分散体は、一対の電極が設けられためっき槽61に供給される。めっき槽61では、CO2を超臨界状態として、電極に電圧を印加して、電解めっきを行う。その後、CO2は供給したままで、分散促進剤とNiめっき液の供給が停止され、その代わりに洗浄液が供給されて、混合分散部60及びめっき槽61が洗浄される。次に、CO2は供給したままで、洗浄液の供給が停止され、この代わりに分散促進剤とAuめっき液が供給される。これにより混合分散部60で生成されるめっき分散体を用いて、めっき槽61においてめっきが行われて、Ni膜の上にAu膜が積層した多層膜が形成される。

(もっと読む)

微細Viaホールを有する基板への電解めっき方法

【課題】微細なViaホールに欠陥無く金属を充填することができる電解めっき方法およびその装置を提供する。

【解決手段】微細配線およびViaホールを有する半導体あるいは化合物基板への電解めっきにおいて、めっき開始するまでの間に導電膜の化学的溶解を防止するため、導電膜の電位が自然電位より卑になるように基板とアノード電極間に微弱電流を流す。またViaホールを有する基板のパルス電解めっき方法において、めっき電流の休止時間に、導電膜およびめっき膜の電位が自然電位より卑になるように、微弱直流電流を通電しながらパルス電解電流を重畳する。パルス電解条件は、Viaホールの開口径と深さの比及び基板上に形成された導電膜の厚さあるいは電気抵抗により通電電流密度及び通電/休止時間比を設定する。

(もっと読む)

半導体装置の製造方法、半導体製造装置およびスイッチング半導体素子

【課題】この発明は、例えば、コレクタ面にコレクタ電極を形成する場合において、ウエハの反りを抑制することができ、別途余分な部材を設けること無く、また完成品の素子動作を阻害すること無く、当該コレクタ電極を形成することができる、実用性のある半導体装置の製造方法等を提供することを目的とする。

【解決手段】本発明に係る半導体装置の製造方法では、まず、アノード電極2に対向して、めっき液4にスイッチング半導体素子5のコレクタ面を浸漬させる。次に、エミッタ電極5aに対して高電位となる電圧をゲート電極5bに印加し、スイッチング半導体素子5を導通状態にする。そして、当該導通状態において、エミッタ電極5aに対して高電位となる電圧をアノード電極2に印加することにより、めっき液4とスイッチング半導体素子5に電流を流す。

(もっと読む)

金属膜パターンの形成方法

【課題】 半導体基板の配線若しくはバンプ、又は、磁気ヘッド基板の磁極部等の金属膜パターンを所望のパターンどおりに得ることができる金属膜パターンの形成方法をを提供する。

【解決手段】 基板上に所定のパターンでレジストパターンを形成するレジストパターン形成工程と、この基板の少なくともレジストパターンが形成されている面を、水に対しオゾンが1ppm以上30ppm以下含有されたオゾン水に接触させるオゾン水処理工程と、この基板のレジストが形成された面側に金属をめっきするめっき工程と、この基板からレジストパターンを除去するレジストパターン除去工程とを有する金属膜パターンの形成方法により、上記課題を解決した。

(もっと読む)

半導体製造装置

【課題】回転摺動部を有する電流導入端子から発生する微細粒子が精密部品であるセンサ等に与える影響を低減し、装置の稼働率及び生産性が高い半導体製造装置を実現できるようにする。

【解決手段】本発明の半導体製造装置は摺動回転する部分を有する電流導入端子3を備え、電流導入端子3は、電源9と電気的に接続された固定電流端子1と、カソード電極5と電気的に接続された回転電流端子2と、回転電流端子2及び保持盤15を回転させる回転軸27と、回転軸27を駆動するモータ等を収納したハウジング部材4とから構成されており、回転電流端子2は固定電流端子1と接した状態で回転する。固定電流端子1と回転電流端子2との接触面とエンコーダ25と間には、固定電流端子1と回転電流端子2との接触面において発生する削れ屑6の飛散防止機構として、円盤状の飛散防止部材31が設けられている。

(もっと読む)

酸性電気銅めっき液

【課題】凹部を有する被めっき物に対して、煩雑なめっき液の調整を行うことなく、凹部に対する良好な埋込性を発揮できる新規な電気めっき液を提供する。

【解決手段】銅イオン、並びに有機酸及び無機酸から選ばれた少なくとも一種の酸成分を必須成分として含有する酸性電気銅めっき液であって、塩化物イオン濃度が、2〜15mg/Lの範囲内であることを特徴とする、凹部に対する埋込性に優れた酸性電気銅めっき液。

(もっと読む)

ポリビニルアンモニウム化合物、ポリビニルアンモニウム化合物の製造方法、ポリビニルアンモニウム化合物を含有する酸性溶液及び銅めっきを電気分解的に析出する方法

本発明はポリビニルアンモニウム化合物、前記化合物の製造方法、銅めっきを電気分解的に析出するために少なくとも前記ポリビニルアンモニウム化合物を含む酸性水溶液、並びに、前記酸性水溶液を用いて銅めっきを電気分解的に析出する方法に関しており、前記ポリビニルアンモニウム化合物は一般化学式(I)に相当し、並びに、一般化学式(I)のポリビニルアンモニウム化合物において、添え字I及びmを有するモノマー単位の一つが、又は両方が中性の状態で存在する。  (もっと読む)

(もっと読む)

電子素子めっき種子層の製造方法

【課題】 少ない装置かつ簡単な製造工程で電子素子の表面に種子層を形成することのできる電子素子めっき種子層の製造方法を提供する。

【解決手段】 ガイド板で一つ以上の電子素子を挟持板の挟持孔に導入する。各挟持孔は、電子素子の両端を挟持板から露出させるように電子素子をしっかりと挟持する弾性部材を有する。最後に、半導体製造工程(例えば、スパッタリング法や、蒸着法等)を以ってめっき用種子層として電子素子の両端の表面に金属フィルムを形成する。

(もっと読む)

めっき装置

本発明は、半導体ウェーハの表面に設けられたトレンチやビヤホール、レジスト開口部にめっき膜を形成したり、半導体ウェーハの表面にパッケージの電極等と電気的に接続するバンプを形成したりするのに使用されるめっき装置に関する。めっき装置(170)は、めっき液(188)を保持するめっき槽(186)と、被めっき材を保持して該被めっき材の被めっき面をめっき槽(186)内のめっき液(188)に接触させるホルダ(160)と、めっき槽の内部に配置され、ホルダで保持した被めっき材の被めっき面に向けてめっき液を噴射してめっき槽(186)内にめっき液(188)を供給する複数のめっき液噴射ノズル(222)を有するリング状のノズル配管(220)を備えている。  (もっと読む)

(もっと読む)

めっき装置及びめっき方法

【課題】 比較的簡単な構成で、例えアスペクト比が高く、深さが深いビアホール等にあっても、金属膜を内部にボイドを発生させることなく確実に埋込むことができるようにする。

【解決手段】 第1めっき液を該第1めっき液にアノードを浸漬させて保持する第1めっき槽170aと、第1めっき液より金属濃度の低い第2めっき液を該第2めっき液にアノードを浸漬させて保持する第2めっき槽170bと、第1めっき槽170aと第2めっき槽170bとの間を移動自在で、被めっき材を該被めっき材に通電可能に保持するホルダ160を有し、ホルダ160で保持した被めっき材を第1めっき槽170a内の第1めっき液に接触させて行う第1めっき処理と、第2めっき槽170b内の第2めっき液に接触させて行う第2めっき処理を順次繰返す。

(もっと読む)

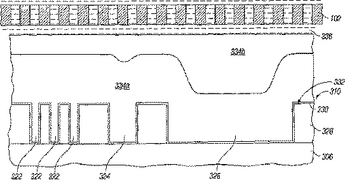

欠陥のない薄い及び平坦なフィルム加工

本発明のプロセスは半導体ウエハー表面に銅配線を形成する。該プロセス中、最初に、狭い(322)及びラージ(326)フィーチャーを該ウエハーの上部表面に提供し、そして、電着工程を使用することにより1次銅層(334A)を堆積する。該1次銅層は該フィーチャーを完全にふさぎ、そして、狭いフィーチャー上に平坦な表面及びラージフィーチャー上に平坦でない表面を形成する。電気化学メカニカル堆積工程を使用することにより、2次銅層(334B)を該1次銅層上に堆積し、狭い及びラージフィーチャー上に平坦な銅層を形成する。このプロセス工程後、電解研磨工程を使用して平坦な銅層の厚みを薄くする。  (もっと読む)

(もっと読む)

電解めっき装置および電解めっき方法

【課題】めっき膜厚の均一性を向上させることができる電解めっき装置及び電解めっき方法を提供する。

【解決手段】表面に導電膜を堆積させた半導体基板100を、基板ホルダ104に装着し、電解めっき槽101に貯留されためっき液102中にアノード電極105と対向する位置に浸漬する。このとき、半導体基板100上の導電膜の周縁部に接触させる、基板ホルダ104中のカソード電極103に一体の導体を採用する。あるいは、複数のカソード電極と電源108とを、各カソード電極一体に複数本取り付けた配線3a〜3hにより接続する。これにより、半導体基板100に堆積されるめっき膜の膜厚を全面にわたって均一にすることができる。

(もっと読む)

表面の被覆プロセス

【課題】ポリマー及び有機高分子、電着され得て特定の金属の中にある固体、最終的に沈殿又は重力により堆積され得る固体を表面に確実に位置決めし、その材料を表面に付着させる共通のプロセスを提案すること

【解決手段】本発明は、表面上に材料を堆積又は付着することに関する。本発明は、第1材料及び第2材料による表面の被覆プロセスに関し、次の諸工程を含む:

− 前記表面上に前記第1材料をする工程、

− 前記表面上に配置された前記第1材料の中に前記第2材料の前駆体分子を挿入する工程、

− 被覆された前記表面上で、且つ前記表面上に配置された前記第1材料内部に前記第2材料が形成されるように、前記第1材料の中に挿入された前記第2材料の前駆体分子を前記第2材料へ転化する工程。

本発明のプロセスの目的は、あらゆるタイプの表面上にあらゆるタイプの材料を堆積することである。  (もっと読む)

(もっと読む)

めっき装置のワーク搬入順序設定装置とワーク搬入順序設定方法

【課題】複数のめっき槽によりロットごとに同時にワークをめっき処理するめっき槽において、電極の利用率が均等化され、生産効率の向上が可能となるめっき装置のワーク搬入順序設定装置とワーク搬入順序設定方法を提供する。

【解決手段】複数のめっき槽に対する同一のロットに属するワークの搬入順序を、標準の順序と同一の順序を維持したままで、最初にワークを搬入するめっき槽を選択可能とする。同じロットのうち、最初にワークを搬入するめっき槽を、前回のロットでワークを最初に搬入しためっき槽とは別のめっき槽に設定する。他の方法として積算電流値が少ないめっき槽を先頭槽に設定する方法がある。

(もっと読む)

湿式処理液、めっき方法及びめっき装置

【課題】 界面活性剤を有し、多孔質膜に直接接触しても、多孔質膜の内部に浸入することがないようにした湿式処理液を提供する。

【解決手段】 界面活性剤が添加され、多孔性膜表面の湿式処理に使用される湿式処理液であって、界面活性剤として、溶液として前記多孔質膜に対する接触角が90°より大きく、180°以下となるものを使用した。

(もっと読む)

電解研磨および電気メッキ方法

【課題】金属層を被着させ除去するための新しい処理技術を提供する。

【解決手段】本発明の一態様においては、ウェハ上に導電性フィルムを電気メッキするための方法例が提供されている。該方法は、第1の密度の凹部領域上で平面となる前に第1の電流密度範囲内で凹部領域および非凹部領域を有する半導体構造上に電気メッキする工程および金属フィルムを金属層が凹部領域上で平面となった後に第2の電流密度範囲内で電気メッキする工程を含む。第2の電流密度範囲は、第1の電流密度範囲よりも大きい。1つの例においては、該方法は更に、金属層が第2の密度の凹部領域上で平面となるまで第2の電流密度範囲内で電気メッキする工程およびその後第3の電流密度範囲内で電気メッキする工程を包含し、ここで第2の密度は第1の密度よりも大きい。

(もっと読む)

ゲート誘電体上にゲート金属または他の導体材料または半導体材料を電着するための方法(ゲート誘電体貫通電流を用いた電気化学処理によるゲート・スタック技術)

【課題】 ゲート誘電体等の誘電体の上に直接ゲート金属または他の導体材料または半導体材料を電気めっきするための方法を提供する。

【解決手段】 この方法は、基板、誘電体の層、および電解液または溶融物を選択することを含み、基板、誘電体層、および電解液または溶融物の組み合わせによって、基板から誘電体層を介して電解液または溶融物へと電気化学電流を流すことができる。また、誘電体貫通電流を用いて誘電体の電気化学的な変更を行うための方法も提供する。

(もっと読む)

めっき装置、めっき方法、半導体装置、及び半導体装置の製造方法

【課題】 フェースダウン方式の噴流めっき装置において、操作性を損なうことなく、ブラックフィルム等に起因する微小な固形異物による、めっき品質の低下を防止する。

【解決手段】 フェースダウン方式のめっき装置において、半導体ウェハ1と陽極電極5との間に、隔壁7が設けられており、陽極電極5と半導体ウェハ1とが隔壁7により隔離され、めっき処理槽100が被めっき基板室と陽極電極室とに区分されている。

(もっと読む)

321 - 340 / 411

[ Back to top ]