Fターム[5E317BB01]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | プリント配線板の材料 (4,972) | 基板材料 (1,946)

Fターム[5E317BB01]の下位に属するFターム

エポキシ系樹脂材料 (626)

ポリイミド系樹脂材料 (641)

セラミックス系材料 (228)

金属基板 (57)

Fターム[5E317BB01]に分類される特許

21 - 40 / 394

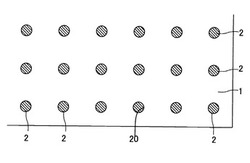

電子機器用基板及び電子機器

【課題】電気抵抗の低い貫通電極構造、または、放熱特性に優れた熱伝導路を有する電子機器用基板及びそれを用いた電子機器を提供すること。

【解決手段】基板1は、複数の貫通電極2及び柱状ヒートシンク3の少なくとも一方を有する。貫通電極2は、カーボンナノチューブを含有し、基板1に設けられたビア20を鋳型とする鋳込み成形体でなる。柱状ヒートシンク3は、基板に設けられたビア30を鋳型とする鋳込み成形体でなり、炭素原子構造体を含有する。

(もっと読む)

フレキシブルプリント配線基板

【課題】フレキシブルプリント配線基板の全長の増加を招くことなく、また、片面や両面の配線基板であっても、コネクタ接続部のコネクタへの挿抜の繰り返しによるメッキリードの剥がれを防止する仕組みを提供する。

【解決手段】フレキシブルプリント配線基板10は、コネクタ20のコネクタ端子に電気的に接続されるコネクタ接続部16が設けられ、コネクタ接続部16にはコネクタ接続部16の幅方向に複数の導体パターン11が間隔をあけて配置される。そして、複数の導体パターン11のうち、コネクタ接続部16の幅方向の最も外側に位置する導体パターン11には、フレキシブルプリント配線基板10の幅方向の側面まで延設される第1のメッキリード12aが形成され、他の導体パターン11には、コネクタ接続部16のコネクタ20への挿入方向の先端部からフレキシブルプリント配線基板10の先端面まで延設される第2のメッキリード12が形成される。

(もっと読む)

フレキシブルプリント配線板の製造方法

【課題】層間導通させてなるフレキシブルプリント配線板の製造方法において、製造効率の高効率化と製造コストの低コスト化とを図ることができると共に、薄肉化が可能なフレキシブルプリント配線板の製造方法の提供を課題とする。

【解決手段】両面導電積層板を準備する工程、両面導電積層板の一面側と他面側にマスクパターン3を被覆する工程、両面導電積層板の一面側と他面側との対向する位置に導電層2の一部を除去して凹所2−aを形成する工程、凹所2−aの位置に露出される基材層1をレーザー加工を用いて除去し両面導電積層板にスルーホールを形成する工程、スルーホールの一面側若しくは他面側の何れか一方の開口部を遮蔽させた状態で、スルーホールの内面及びスルーホールの一面側若しくは他面側の残る他方の開口部の周縁部にめっき層を形成するめっき層形成工程を備えるフレキシブルプリント配線板の製造方法である。

(もっと読む)

配線基板及びその製造方法

【課題】シームやボイド等の欠陥等の欠陥が発生し難い配線基板、及びその製造方法を提供すること。

【解決手段】本配線基板は、基板本体と、前記基板本体の一方の面側に開口する溝であって、内底面の周縁部と内側面の一端部とが、前記内底面に対して末広がりに傾斜する傾斜面を介して連続する溝と、一端が前記内底面に連通し、他端が前記基板本体の他方の面側に開口する貫通孔と、前記他端側から前記貫通孔の少なくとも一部を充填する第1導電層と、前記第1導電層の前記溝側の面を被覆し、前記溝内の前記内側面を除く部分の少なくとも一部に延在する第2導電層と、前記第2導電層を被覆し、前記溝を充填する第3導電層と、を有する。

(もっと読む)

シリコンボードにおけるシリコン貫通配線(TSV)の形成

【課題】めっき設備や微小な金属粒子を用いることなく、シリコンボードにシリコン貫通配線(TSV)を形成すること、それらを複数積層して層間接続を形成すること。

【解決手段】溶融されたはんだそのものを用いて、シリコンボードの貫通孔を充填させる。具体的には、シリコンボードの貫通孔の上方(真上または横)に配置されている固形はんだを溶融させて、貫通孔の外部の空間と内部の空間との間の圧力差によって、溶融されたはんだを貫通孔の内部の空間へと導いて充填させる。貫通孔の内部の表面には金属層を予め堆積させてもよいし、さらに、金属層以外の部分については、金属間化合物(IMC)を形成してもよい。めっきの堆積のように時間をかけなくても、ボイドが発生して導通不良が生じにくく、予め堆積された金属層により濡れ性を向上させ、高周波の信号を通し易くし、後のプロセスで再溶融しないように金属間化合物(IMC)を形成することができる。

(もっと読む)

スルーホールを有するセラミックグリーンシート及びその製造方法並びにそれより得られたセラミック基板

【課題】効率よくめっきすることが出来、また、スルーホール内にめっき金属からなる有効な導通部を有利に形成することの出来るスルーホールを有するセラミック基板を提供すること、また、そのようなセラミック基板を有利に与え得るスルーホールを有するセラミックグリーンシートを提供すること、更には、そのようなセラミックグリーンシートを工業的に有利に製造することの出来る方法を提供すること。

【解決手段】セラミックグリーンシートにおいて、表面から裏面に貫通するように設けられたスルーホールの軸方向断面における孔内面形状が、孔内方に突出する滑らかな円弧状曲線からなる凸状湾曲面形状にて構成され、且つそのような凸状湾曲面形状によって形成される、スルーホールの最小直径を与える狭窄部が、セラミックグリーンシートの厚さ方向における中央部位に位置せしめられるように構成した。

(もっと読む)

配線基板の製造方法

【課題】ガラス繊維等からなる繊維片の混入した導電ペーストであっても、導電ペースト内部からガラス繊維等の繊維片を選択的に除去することで、導電ペーストに熱的な処理を加えることなく、リサイクルすることができ、配線基板の低価格化、廃棄物の削減を実現する。

【解決手段】両面に第1の保護フィルムが貼り付けられた第1のプリプレグに形成された第1の孔に導電ペーストを充填し、第1の配線基板を製造した後、製造中において繊維片108が混入してなる繊維片収容ペーストを回収し、回収ペースト120とし、フィルタ121でろ過し、溶剤等を加え、粘度や組成比等を調整し、リユースペーストとし、両面に第2の保護フィルムが貼り付けられた第2のプリプレグに形成された第2の孔に充填し、第2の配線基板の製造に使うことで、廃棄ペーストの廃棄量を低減する。

(もっと読む)

回路基板の製造方法

【課題】本発明は、層間の接続信頼性が高く、ビア接続安定性に優れた回路基板の製造方法を提供することを目的とするものである。

【解決手段】この目的を達成するために、本発明は、ラミネート済みプリプレグの表面を色目、明るさを測定できる測定器具(色差計・輝度計)にてL値(輝度)を測定することにより、ラミネート済みプリプレグの表面状態及びプリプレグとPETフィルムと密着性における品質管理が簡易に実現可能となる。

(もっと読む)

サスペンション用基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ

【課題】 本発明は、配線端子部の平面サイズが縮小化されても、スライダ端子部との電気的接続の信頼性を確保できるサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブを提供することを目的とするものである。

【解決手段】 平坦なベース絶縁層の上に形成される第1導体端子パターンの上に、平面視上重複するように第2導体端子パターンを形成し、前記第2導体端子パターンの面積を、前記第1導体端子パターンの面積よりも小さくすることにより、配線端子部に段差を形成することにで、上記課題を解決する。

(もっと読む)

配線板、および、その製造方法

【課題】スルーホールを備えながらも、その周囲に白化の発生の恐れがない配線板を提供する。

【解決手段】繊維強化樹脂板から構成され、スルーホールを備えた配線板において、前記繊維強化樹脂板を構成するマトリックス樹脂のみから構成された白化防止部が前記繊維強化樹脂板に一体的に形成され、かつ、該白化防止部内に前記スルーホールの貫通孔が形成されている配線板。

(もっと読む)

多層配線基板の製造方法

【課題】多層配線基板の製造工程において高温で加熱された場合であっても抵抗値の低下を抑制し、優れた信頼性を与えることができる多層配線基板の製造方法を提供する。

【解決手段】

第1の配線部上1に導電性樹脂組成物を印刷することにより樹脂バンプ3を形成する工程と

前記樹脂バンプ3を介して第1の配線部1と前記樹脂バンプ上に設けられた第2の配線部2とを電気的に接続する工程と、を有する多層配線基板の製造方法であって、導電性樹脂組成物が、(A)熱硬化性樹脂、(B)硬化剤、(C)硬化促進剤および(D)充填剤を含み、硬化物の175℃における弾性率が4000MPa以上である多層配線基板の製造方法。

(もっと読む)

めっき前処理装置及びめっき前処理方法

【課題】多層配線基板の表層から内層に到る有底ビアを電気的に接続するためのめっきを行う際に、内層とめっきとの接続信頼性を確保可能なめっき前処理装置及びめっき前処理方法を提供する。

【解決手段】被めっき体である前記多層配線基板の脱脂を行う脱脂槽と、脱脂に用いた脱脂液を前記多層配線基板から洗浄除去する水洗槽Aと、前記多層配線板の貫通ビアの内壁に露出した内層端面または有底ビアの底部に露出した内層表面に対してエッチングを行うソフトエッチング槽と、前記エッチングに用いたソフトエッチング液を前記多層配線基板から洗浄除去する水洗槽Bと、を備え、前記水洗槽Aの水洗水の実際の温度が、前記ソフトエッチング槽のソフトエッチング液の設定温度に対して、所定範囲に制御されるめっき前処理装置及びこれを用いためっき前処理方法。

(もっと読む)

回路体及びコネクタ構造

【課題】導通不良の発生を防止することが可能な回路体及びコネクタ構造を提供する。

【解決手段】導体27に連続する端子接続部31は、先割れ部32を有している。また、先割れ部32の奥位置34に連続する部分に接続部35を有している。さらに、先割れ部32の両側にめっきリード36を有している。接続部35は、フォーク端子46との接続部分となっている。フォーク端子46は、仮に位置ズレが生じても、めっきリード36を乗り越えて接続部35に到達し、電気的に接続されるようになっている。端子接続部31は、先割れ部32を有することから、実質的にめっきリード36を細く形成することができるようになっている。

(もっと読む)

デバイス実装構造の製造方法

【課題】電極配置の異なる二つのデバイスについて、互いの電極同士を、位置精度良く、電気的に接続した実装構造を製造することが可能な、デバイス実装構造の製造方法を提供する。

【解決手段】基板に、基板の一方の主面側において、第1のデバイスを構成する複数の電極と対向する複数の位置に、個々に、精度良く露呈する一端と、基板の他方の主面側において第2のデバイスを構成する複数の電極と対向する複数の位置に、個々に、精度良く露呈する他端とを有する複数の改質部を形成する工程A1と、改質部が形成された領域に貫通孔を形成する工程A2と、貫通孔に導体を充填又は成膜して貫通配線を形成する工程A3と、基板の一方の主面側から第1のデバイスの電極を貫通配線の一端に位置整合させて接合し、基板の他方の主面側から第2のデバイスの電極を貫通配線の他端に位置整合させて接合する工程A4とを有する。

(もっと読む)

フレキシブルプリント基板

【課題】コネクタに挿入するときの作業性が悪化することなく、銅箔パターンの断線を防止できるようにする。

【解決手段】フレキシブルプリント基板10において、その基材11の端子露出部12aの背面に設けられる補強板15を、全体として高い剛性を有する基部15aと、厚さが変化する可撓部15bとで構成する。補強板15は、細長くて薄く、長さの異なる補強テープ16a〜16eを積層し、接着剤17で接着することによって構成される。フレキシブルプリント基板10をコネクタに挿入するとき、十分な作業空間がない場合、補強板15の内側終端部近傍で基材11を折り曲げ、その部分を挿入方向に指で押すことになる。このとき、基材11は、補強板15の可撓部15bによって裏側から弾性的に支持されるため、円弧状の状態で折り曲げられ、折り目が付くことがない。これにより、銅箔パターン12の断線が未然に防止される。

(もっと読む)

貫通配線基板

【課題】高周波信号等の電気信号の伝送損失を低減し、貫通孔から導電物質が剥離することによる導通不良を抑制する貫通配線基板およびその製造方法の提供。

【解決手段】第1面と第2面とを有する基板2と;前記第1面と前記第2面との間を貫通する貫通孔24内に、導電性物質26を充填又は成膜することにより形成された貫通配線22と;を備える貫通配線基板20であって、前記貫通孔24は、変曲部22cと、該変曲部の両端に、該変曲部と接続する直線部22a、22bとを有し、前記変曲部の中心線に沿った断面の外周および内周のうち、少なくとも内周が円弧状であり、前記直線部のうち少なくとも一方の直線部は前記第1面又は第2面に対して垂直に開口する貫通配線基板。

(もっと読む)

配線基板の製造方法

【課題】配線導体の幅が30μm、配線導体同士の間隔が40μm未満の薄型高密度配線基板の製造方法を提供する。

【解決手段】銅箔7付き絶縁層1を準備し、次に絶縁層1に貫通孔3を形成し、次に第一のめっき金属層4を貫通孔3内およびその周囲ならびに配線導体9の形成位置に貫通孔3を完全に充填しない厚みに選択的に被着させ、次に貫通孔3内と周囲の第一のめっき金属層4上とに貫通導体6とランド8を形成するための第二のめっき金属層5を、貫通孔3を完全に充填する厚みに被着させ、次に第一のめっき金属層4から露出する銅箔7を除去して貫通孔3内に第一および第二のめっき金属層4、5から成る貫通導体6と、絶縁層1の両面に銅箔7および第一および第二のめっき金属層4、5から成るランド8と、銅箔7及び第一のめっき金属層4から成る配線導体9とを残す。

(もっと読む)

貫通配線基板の製造方法

【課題】貫通配線基板の両面に実装するデバイスの電極配置が多様で且つ高密度である小型のデバイスであっても、実装するデバイス間の電極を自由度高く電気的に接続することが可能な貫通配線基板の製造方法の提供。

【解決手段】第1面と第2面とを有する基板11と;第1面1及び第2面2の間を貫通する貫通孔内に、導電性物質27を充填又は成膜して形成された複数の貫通配線12a,12bと;を備え、貫通配線同士は、互いに離間し、且つ基板の平面視において、重なり部分を少なくとも1つ備え、基板の第1面側又は第2面側からレーザー照射して、貫通孔を形成する領域を改質する工程Aと;前記改質された領域を除去して、貫通孔を形成する工程Bと;を含み、工程Aにおいて、複数の貫通孔形成領域のうち、レーザーの入射面から遠い方の重なり部分をレーザー照射した後に、レーザーの入射面から近い方の重なり部分をレーザー照射する貫通配線基板の製造方法。

(もっと読む)

プリント配線板及びその製造方法

【課題】プリント配線板において、信頼性の高い端子部を有し安価に製造可能で高耐久性を備える。

【解決手段】プリント配線板100は、ベースフィルム1と、パターン形成された導電パターン2と、これらの上に貼着されたカバーレイ3とを備える。導電パターン2の先端側は端子部5となり、この端子部5の周囲にアライメント用マーク8を備える。また、端子部5の近傍にダミーパターン6を備える。端子部5上のカバーレイ3は、アライメント用マーク8を用いたレーザ加工により開口されて開口部7が形成され、この開口部7内にて露出した端子部5上とダミーパターン6上のカバーレイ3上とに跨るようにカーボンペーストからなるパッド4が印刷形成される。パッド4の印刷面は平坦であり、開口部7間のカバーレイ3が側壁として機能するので、カーボンペーストの滲みは発生しない。

(もっと読む)

配線基板の製造方法

【課題】半導体チップなどの電子部品が実装される配線基板の製造方法において、基板に貫通電極を信頼性よく形成すること。

【解決手段】厚み方向に貫通するスルーホールTHを備えた基板10を用意する工程と、基板10の下面に保護フィルム20を配置する工程と、スルーホールTH内に樹脂部30を充填する工程と、保護フィルム20を除去する工程と、基板10の下面にシード層40を形成する工程と、スルーホールTH内から樹脂部30を除去する工程と、シード層40をめっき給電経路に利用する電解めっきによりスルーホールTH内に金属めっき層を充填して貫通電極50を得る工程とを含む。

(もっと読む)

21 - 40 / 394

[ Back to top ]