リフトオフ法を用いたパターン形成方法

【課題】本発明は、リフトオフ法を用いたパターン形成方法を実施したとしても、導電性パターンのエッジ付近にバリが発生することがない、リフトオフ法を用いたパターン形成方法を提供する。

【解決手段】本発明では、まず、導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、溝2を形成する。次に、溝2が露出する開口部3aを有するレジスト3を、ウエハ基板1上に形成する。次に、開口部3aから露出するウエハ基板1上とレジスト3上とに、導電性膜5を形成する。そして、レジスト3を除去することにより、ウエハ基板1上に導電性パターン6を形成する。

【解決手段】本発明では、まず、導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、溝2を形成する。次に、溝2が露出する開口部3aを有するレジスト3を、ウエハ基板1上に形成する。次に、開口部3aから露出するウエハ基板1上とレジスト3上とに、導電性膜5を形成する。そして、レジスト3を除去することにより、ウエハ基板1上に導電性パターン6を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、リフトオフ法を用いたパターン形成方法に関するものである。

【背景技術】

【0002】

半導体装置の製造プロセスでは、従来より、リフトオフ法を用いて半導体基板上などに配線パターンを形成する技術が存在する。一般的なリフト法によるパターン形成方法を説明すると、下記の通りである。

【0003】

まず、ウエハ基板にポジレジストを塗布する。次に、マスク合わせを行い、露光して、現像する。これにより、光が照射された部分のレジストが、溶解する。次に、前記状態で、ウエハ基板表面の全体にスパッタ法や蒸着法を用いて、所望の金属膜を成膜する。最後に、ウエハ基板を除去液に浸漬させるか、あるいは剥離液を高圧でウエハ基板表面に当てることにより、不要な部分の金属膜をレジストと一緒にリフトオフ除去する。

【0004】

なお、リフトオフ法を用いたパターン形成方法に関する従来技術として、たとえば特許文献1,2が存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−62948号公報

【特許文献2】特開2000−181077号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のリフトオフ法によるパターン形成方法では、リフトオフしたいレジスト上の金属膜と、パターン形成したいウエハ基板上の金属膜とが、連続的に成膜される。このため、除去液にウエハ基板を浸漬させる場合においても、剥離液を高圧でウエハ基板表面に当てる場合においても、リフトオフする際に除去液が均一に反応しない。したがって、レジスト側面の金属膜が途中で切断され、パターンのエッジ付近にバリ状の欠陥が発生してしまうという問題があった。

【0007】

そこで、本発明は、リフトオフ法を用いたパターン形成方法を実施したとしても、導電性パターンのエッジ付近にバリが発生することがない、リフトオフ法を用いたパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明に係る請求項1に記載のリフトオフ法を用いたパターン形成方法は、(A)導電性パターンのエッジ部が位置する下地の表面内に、溝を形成する工程と、(B)前記溝が露出する所定のパターンの開口部を有する除去予定膜を、前記下地上に形成する工程と、(C)前記開口部から露出する前記下地上と前記除去予定膜上とに、導電性膜を形成する工程と、(D)前記工程(C)の後に、前記除去予定膜を除去することにより、前記下地上に前記導電性パターンを形成する工程と、を備えている。

【発明の効果】

【0009】

本発明の請求項1に記載のリフトオフ法を用いたパターン形成方法では、導電性パターンのエッジ部が位置する下地の表面内に溝を形成する。そして、溝が露出する開口部を有する除去予定膜を、下地上に形成する。そして、開口部から露出する下地上と除去予定膜上とに、導電性膜を形成する。最後に、除去予定膜を除去することにより、下地上に導電性パターンを形成する。

【0010】

以上により、溝において導電性パターンの厚みが、局所的に薄くなる。したがって、導電性パターンのエッジにおいてバリを発生させることなく、容易にリフトオフ処理により導電性パターンを形成できる。

【0011】

また、導電性パターンのエッジ部分にバリが発生しないため、下地に形成される導電性パターンの寸法精度を向上させることができる。さらに、各導電性パターンの寸法バラツキを抑制することができる。

【0012】

また、形成される導電性パターンでは、溝においても導電性膜が形成されている。したがって、当該溝におけるアンカー効果が奏される。よって、当該アンカー効果により、下地上から導電性パターンが剥がれること防止でき、結果として完成品の信頼性が向上する。

【図面の簡単な説明】

【0013】

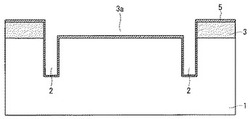

【図1】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図2】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図3】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図4】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図5】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図6】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図7】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図8】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図9】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図10】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図11】複数の溝を形成する形態を示す断面図である。

【図12】導電性パターン6の平面視形状の一例を示す図である。

【図13】複数の溝を形成する形態を説明する平面図である。

【発明を実施するための形態】

【0014】

以下、この発明をその実施の形態を示す図面に基づいて具体的に説明する。

【0015】

<実施の形態>

図1から6の工程断面図を用いて、本実施の形態に係るリフトオフ法を用いたパターン形成方法を説明する。

【0016】

まず、半導体基板(以下、ウエハ基板と称する)1の表面に、写真製版処理とエッチング処理とを施す。これにより、図1に示すように、ウエハ基板1の表面内に、深さaおよび幅bである溝2が形成される。

【0017】

ここで、これから形成しようとする導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、当該溝2は形成される。さらに、平面視における当該溝2の形状は、これから形成される導電性パターン6の輪郭に沿った形状である。

【0018】

なお、本実施の形態では、導電性パターン6として配線パターンを形成する場合について説明する。この場合には、図1に形成される溝2は、これから配設される配線パターンのエッジ部が位置する上は基板1上の箇所に形成され、当該溝2の平面視形状は、当該配線パターンの輪郭に沿った形状である。

【0019】

次に、図2に示すように、溝2の内部を充填するように、ウエハ基板1上に、ポジ型のレジスト(除去予定膜と把握できる)3を塗布形成する。ここで、レジスト3が、完全に溝2内部を充填する必要はない。つまり、溝2を完全に塞ぐことなく、当該溝2内の側面および底面においてレジスト3が形成されても良い。

【0020】

次に、所定のパターン形状の開口部4aを有するマスク4を、ウエハ基板1の上方において位置合わせして配置させる。ここで、当該所定のパターン形状は、これから形成される導電性パターン6と同じパターン形状である。当該マスク4を配置させた後、図3に示すように、当該マスク4越しに、レジスト3に光Lを露光する。これにより、開口部4aを介して光Lが照射されたレジスタ3の領域が、現像される。

【0021】

つまり、上記露光および現像により、光Lが照射された部分のレジスト3が溶解し、図4に示すように、レジスト3には開口部3aが形成される。また、平面視において、開口部3aの底面からは、当該底面の端部において、溝2が露出される。なお、当該開口部3aの底面部の平面視形状は、後に形成される導電性パターン6のパターン形状と同一である。

【0022】

ここで、露光・現像が理想的に施されると、溝2内のレジスト3は、図4に示すように除去される。しかしながら、溝2内の底面および側面において、レジスト3が部分的に残存していても良い。これは、後のリフトオフ処理により、当該部分的に残存するレジスト3が除去されるからである。

【0023】

なお、上記では、レジスト3としてポジ型について言及した。しかしながら、当該レジスト3はネガ型であっても当然良い。ただし、ネガレジストを採用した場合には、光Lの照射領域を図3の場合とは反転される必要がある。つまり、ネガレジストを採用した場合には、光Lが照射された部分のレジスト3が硬化し、現像において光Lの非照射領域のレジスト3が除去される。

【0024】

次に、開口部3aを有するレジスト3が形成されたウエハ基板1上全面に対して、スパッタ法や蒸着法を施す。これにより、図5に示すように、開口部3aから露出したウエハ基板1上、開口部3aの側面上、溝2の底面上・側面上、およびレジスト3上に、導電性膜5が形成される。

【0025】

ここで、当該導電性膜5は、溝2を完全に充填しない程度の厚さで成膜されることが望まれる。たとえば、導電性膜5の膜厚Tmは、溝2の幅bの半分より小さいことが望ましい。つまり、「b/2<Tm」の関係を満たすことが望ましい。

【0026】

当該導電性膜5の形成において、上記のように、当該導電性膜5は、ウエハ基板1上だけでなく、先に形成しておいた溝2内においても形成される。しかしながら、当該溝2では、導電性膜5のカバレッジが悪くなる。したがって、当該溝2内部において、導電性膜5の膜厚が局所的に薄くなる。

【0027】

なお、導電性パターン6が半導体素子の配線である場合には、導電性膜5としては、一般的に、銅やアルミニウムや酸化アルミニウムなどが用いられることが主であるが、他の金属膜でも構わない。

【0028】

当該導電性膜5の形成後、図5に示す構造体を、レジスト剥離液に浸漬させる。あるいは、当該図5に示す構造体に対して、レジスト剥離液を高圧で吹き付ける。これにより、図6に示すように、レジスト3が当該レジスト3上に形成された導電性膜5と共に除去され、ウエハ基板1上に配線となる導電性パターン6が形成される。つまり、リフトオフ処理により、ウエハ基板1上に導電性パターン6が形成される。

【0029】

ここで、当該リフトオフ処理において、導電性膜5は、溝2内部において、破断分離される。これは、上記の通り、溝2内部において、導電性膜5の膜厚が局所的に薄くなっているからである。

【0030】

次に、従来の一般的なリフトオフ法を用いたパターン形成方法の場合に生じる問題点、および本実施の形態に係るリフトオフ法を用いたパターン形成方法の効果について説明する。

【0031】

従来の方法では、図7に示すように、ウエハ基板1の表面内に本発明に係る溝2を形成すること無く、当該ウエハ基板1上にレジスト3を形成する。そして、露光・現像処理をレジスト3に施す。これにより、図8に示すように、レジスト3に開口部3aを形成する。次に、レジスト3の上面上および側面上と、開口部3aの底面から露出するウエハ基板1上とに対して、導電性膜5を形成する(図9参照)。その後、リフトオフ処理により、レジスト3と共に、当該レジスト3上に形成された導電性膜5を除去する。当該工程により、図10に示すように、所定の形状の導電性パターン6が、ウエハ基板1上に形成される。

【0032】

ここで、当該従来の方法では、レジスト剥離液がレジスト3に均一に反応しない等の理由により、図10に示すように、導電性パターン5の端部においてバリ6pが発生していた。当該バリ6pの形成は、導電性パターン5の剥離の原因、パターン寸法のバラツキ、およびパターン欠陥等、完成品において様々な問題を引き起こす。

【0033】

そこで、本発明の方法では、導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、導電性パターンの輪郭に沿った溝2を予め形成しておく(図1)。その後、ウエハ基板1上にレジスト3を形成し、当該レジスト3に、溝2が露出する所定のパターンの開口部3aを形成する(図2,3,4)。さらに、レジスト3上を含むウエハ基板1上に導電性膜5を形成し(図5)、その後リフトオフ処理により、ウエハ基板1上に導電性パターン6を形成する(図6)。

【0034】

したがって、導電性パターン6のエッジ位置に形成された溝2において、導電性パターン6の厚みが、局所的に薄くなる。したがって、リフトオフ処理により、溝2内部において導電性パターン2が分断剥離される。よって、導電性パターン6のエッジにおいてバリを発生させることなく、容易にリフトオフ処理により導電性パターン6を形成することができる。

【0035】

また、導電性パターン6のエッジ部分にバリが発生しないため、形成される導電性パターン6の寸法精度を向上させることができ、かつ各導電性パターン6の寸法バラツキを抑制できる。

【0036】

また、導電性膜5は、溝2内部において分離剥離される。したがって、導電性パターン6の端部は、溝2内に形成されている。したがって、当該溝2におけるアンカー効果が奏される。よって、当該アンカー効果により、ウエハ基板1上から導電性パターン6が剥がれることを防止でき、結果として完成品の信頼性が向上する。

【0037】

上記では、溝2は、導電性パターン6の各エッジ部に対応して、一つ形成されていた。たとえば、図6の構成例では、導電性パターン6のエッジ部は左右合計二つ開示されている。この場合には、各エッジ部に対応して一つの溝2(図6に示すように、合計2つの溝2)が形成されている。

【0038】

しかしながら、溝2の数は各エッジ毎に一つに限るものではなく、導電性パターン6の各エッジ部に対応して、少なくとも2以上形成されていても良い(各エッジ部に対応して、複数の溝2から構成される溝群が形成される)。図11は、図1の変形例であり、形成される導電性パターン6の平面視形状は、図1〜6を用いて説明した形状と同じである。当該図11では、後に形成される導電性パターン6の各エッジ部に対応して、各々2つの溝2(図11に示すように、合計4つの溝2)が形成されている。

【0039】

ここで、各溝群を構成する隣接する溝2同士は、平面視において、微小な距離だけ離れて形成されている。さらに、各溝群を構成する各溝2の平面視形状は共に、対応するエッジ部の輪郭形状と同じ形状である。

【0040】

たとえば、図12の平面図に示すように、導電性パターン6の形状が線状であるとする。当該導電性パターン6は、二つのエッジ部6a,6bを有し、各エッジ部6a,6bの輪郭は直線状である。この場合には、平面図である図13に示すように、エッジ部6aに対応して複数(図13では2つ)の溝2aが形成され、エッジ部6bに対応して複数(図13では2つ)の溝2bが形成される。

【0041】

ここで、平面視において、各溝2a同士は所定の距離だけ隔てて形成され、各溝2b同士も所定の距離だけ隔てて形成される。また、エッジ部6aに対応して形成された各溝2aは夫々、当該エッジ部6aの平面視輪郭と同じパターン(図12の構成例の場合には、線状)であり、エッジ部6bに対応して形成された各溝2bは夫々、当該エッジ部6bの平面視輪郭と同じパターン(図12の構成例の場合には、線状)である。

【0042】

なお、各エッジ部に対応して複数の溝2が形成される場合には、レジスト3の開口部3aの底面からは、全ての溝2を露出させる。なお、各エッジ部における最も外側の溝2は、当該開口部3aの底面の隅部において露出される。このように、レジスト3の開口部3aからは全ての溝2が露出するので、導電性パターン6の構成材料である導電性膜5の成膜処理において、導電性膜5は全ての溝2内部に形成される。

【0043】

このように、導電性パターン6の各エッジ部に対応して、少なくとも2以上の溝2を形成することにより、局所的に膜厚が薄くなる箇所が各エッジ毎に複数存在する。したがって、リフトオフ処理を施したとしても、導電性パターン6のバリが発生することを確実に防止できる。また、各エッジ毎に複数点でアンカー効果が奏されるので、ウエハ基板1からの導電性パターン6の剥離も確実に防止できる。

【0044】

なお、図6の導電性パターン6の平面視形状が図12である場合には、図1で形成される溝2の形状は、図13の溝2aが一つであり、図13の溝2bが一つである構成である。

【0045】

上記実施の形態では、リフトオフ法を利用して、ウエハ基板1上に配線などの導電性パターン6を形成する場合について言及した。しかしながら、リフトオフ法を利用して、層間絶縁膜などの絶縁膜上に導電性パターン6を形成する場合について、本発明や適用できる。この場合には、絶縁膜の表面内に溝2が形成されることは言うまでも無い。導電性パターン6が形成される基板や層が、「下地」であると把握できる。

【0046】

また、導電性パターン6としては、配線に限らず、電極、パッドなど導電性を有するすべての部品を指している。

【符号の説明】

【0047】

1 ウエハ基板、2,2a,2b 溝、3 レジスト、3a (レジストの)開口部、4 マスク、4a (マスクの)開口部、5 導電性膜、6 導電性パターン、6a,6b エッジ部、6p バリ、L 光。

【技術分野】

【0001】

この発明は、リフトオフ法を用いたパターン形成方法に関するものである。

【背景技術】

【0002】

半導体装置の製造プロセスでは、従来より、リフトオフ法を用いて半導体基板上などに配線パターンを形成する技術が存在する。一般的なリフト法によるパターン形成方法を説明すると、下記の通りである。

【0003】

まず、ウエハ基板にポジレジストを塗布する。次に、マスク合わせを行い、露光して、現像する。これにより、光が照射された部分のレジストが、溶解する。次に、前記状態で、ウエハ基板表面の全体にスパッタ法や蒸着法を用いて、所望の金属膜を成膜する。最後に、ウエハ基板を除去液に浸漬させるか、あるいは剥離液を高圧でウエハ基板表面に当てることにより、不要な部分の金属膜をレジストと一緒にリフトオフ除去する。

【0004】

なお、リフトオフ法を用いたパターン形成方法に関する従来技術として、たとえば特許文献1,2が存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−62948号公報

【特許文献2】特開2000−181077号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のリフトオフ法によるパターン形成方法では、リフトオフしたいレジスト上の金属膜と、パターン形成したいウエハ基板上の金属膜とが、連続的に成膜される。このため、除去液にウエハ基板を浸漬させる場合においても、剥離液を高圧でウエハ基板表面に当てる場合においても、リフトオフする際に除去液が均一に反応しない。したがって、レジスト側面の金属膜が途中で切断され、パターンのエッジ付近にバリ状の欠陥が発生してしまうという問題があった。

【0007】

そこで、本発明は、リフトオフ法を用いたパターン形成方法を実施したとしても、導電性パターンのエッジ付近にバリが発生することがない、リフトオフ法を用いたパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明に係る請求項1に記載のリフトオフ法を用いたパターン形成方法は、(A)導電性パターンのエッジ部が位置する下地の表面内に、溝を形成する工程と、(B)前記溝が露出する所定のパターンの開口部を有する除去予定膜を、前記下地上に形成する工程と、(C)前記開口部から露出する前記下地上と前記除去予定膜上とに、導電性膜を形成する工程と、(D)前記工程(C)の後に、前記除去予定膜を除去することにより、前記下地上に前記導電性パターンを形成する工程と、を備えている。

【発明の効果】

【0009】

本発明の請求項1に記載のリフトオフ法を用いたパターン形成方法では、導電性パターンのエッジ部が位置する下地の表面内に溝を形成する。そして、溝が露出する開口部を有する除去予定膜を、下地上に形成する。そして、開口部から露出する下地上と除去予定膜上とに、導電性膜を形成する。最後に、除去予定膜を除去することにより、下地上に導電性パターンを形成する。

【0010】

以上により、溝において導電性パターンの厚みが、局所的に薄くなる。したがって、導電性パターンのエッジにおいてバリを発生させることなく、容易にリフトオフ処理により導電性パターンを形成できる。

【0011】

また、導電性パターンのエッジ部分にバリが発生しないため、下地に形成される導電性パターンの寸法精度を向上させることができる。さらに、各導電性パターンの寸法バラツキを抑制することができる。

【0012】

また、形成される導電性パターンでは、溝においても導電性膜が形成されている。したがって、当該溝におけるアンカー効果が奏される。よって、当該アンカー効果により、下地上から導電性パターンが剥がれること防止でき、結果として完成品の信頼性が向上する。

【図面の簡単な説明】

【0013】

【図1】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図2】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図3】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図4】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図5】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図6】本発明に係るリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図7】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図8】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図9】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図10】従来のリフトオフ法を用いたパターン形成方法を説明するための工程断面図である。

【図11】複数の溝を形成する形態を示す断面図である。

【図12】導電性パターン6の平面視形状の一例を示す図である。

【図13】複数の溝を形成する形態を説明する平面図である。

【発明を実施するための形態】

【0014】

以下、この発明をその実施の形態を示す図面に基づいて具体的に説明する。

【0015】

<実施の形態>

図1から6の工程断面図を用いて、本実施の形態に係るリフトオフ法を用いたパターン形成方法を説明する。

【0016】

まず、半導体基板(以下、ウエハ基板と称する)1の表面に、写真製版処理とエッチング処理とを施す。これにより、図1に示すように、ウエハ基板1の表面内に、深さaおよび幅bである溝2が形成される。

【0017】

ここで、これから形成しようとする導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、当該溝2は形成される。さらに、平面視における当該溝2の形状は、これから形成される導電性パターン6の輪郭に沿った形状である。

【0018】

なお、本実施の形態では、導電性パターン6として配線パターンを形成する場合について説明する。この場合には、図1に形成される溝2は、これから配設される配線パターンのエッジ部が位置する上は基板1上の箇所に形成され、当該溝2の平面視形状は、当該配線パターンの輪郭に沿った形状である。

【0019】

次に、図2に示すように、溝2の内部を充填するように、ウエハ基板1上に、ポジ型のレジスト(除去予定膜と把握できる)3を塗布形成する。ここで、レジスト3が、完全に溝2内部を充填する必要はない。つまり、溝2を完全に塞ぐことなく、当該溝2内の側面および底面においてレジスト3が形成されても良い。

【0020】

次に、所定のパターン形状の開口部4aを有するマスク4を、ウエハ基板1の上方において位置合わせして配置させる。ここで、当該所定のパターン形状は、これから形成される導電性パターン6と同じパターン形状である。当該マスク4を配置させた後、図3に示すように、当該マスク4越しに、レジスト3に光Lを露光する。これにより、開口部4aを介して光Lが照射されたレジスタ3の領域が、現像される。

【0021】

つまり、上記露光および現像により、光Lが照射された部分のレジスト3が溶解し、図4に示すように、レジスト3には開口部3aが形成される。また、平面視において、開口部3aの底面からは、当該底面の端部において、溝2が露出される。なお、当該開口部3aの底面部の平面視形状は、後に形成される導電性パターン6のパターン形状と同一である。

【0022】

ここで、露光・現像が理想的に施されると、溝2内のレジスト3は、図4に示すように除去される。しかしながら、溝2内の底面および側面において、レジスト3が部分的に残存していても良い。これは、後のリフトオフ処理により、当該部分的に残存するレジスト3が除去されるからである。

【0023】

なお、上記では、レジスト3としてポジ型について言及した。しかしながら、当該レジスト3はネガ型であっても当然良い。ただし、ネガレジストを採用した場合には、光Lの照射領域を図3の場合とは反転される必要がある。つまり、ネガレジストを採用した場合には、光Lが照射された部分のレジスト3が硬化し、現像において光Lの非照射領域のレジスト3が除去される。

【0024】

次に、開口部3aを有するレジスト3が形成されたウエハ基板1上全面に対して、スパッタ法や蒸着法を施す。これにより、図5に示すように、開口部3aから露出したウエハ基板1上、開口部3aの側面上、溝2の底面上・側面上、およびレジスト3上に、導電性膜5が形成される。

【0025】

ここで、当該導電性膜5は、溝2を完全に充填しない程度の厚さで成膜されることが望まれる。たとえば、導電性膜5の膜厚Tmは、溝2の幅bの半分より小さいことが望ましい。つまり、「b/2<Tm」の関係を満たすことが望ましい。

【0026】

当該導電性膜5の形成において、上記のように、当該導電性膜5は、ウエハ基板1上だけでなく、先に形成しておいた溝2内においても形成される。しかしながら、当該溝2では、導電性膜5のカバレッジが悪くなる。したがって、当該溝2内部において、導電性膜5の膜厚が局所的に薄くなる。

【0027】

なお、導電性パターン6が半導体素子の配線である場合には、導電性膜5としては、一般的に、銅やアルミニウムや酸化アルミニウムなどが用いられることが主であるが、他の金属膜でも構わない。

【0028】

当該導電性膜5の形成後、図5に示す構造体を、レジスト剥離液に浸漬させる。あるいは、当該図5に示す構造体に対して、レジスト剥離液を高圧で吹き付ける。これにより、図6に示すように、レジスト3が当該レジスト3上に形成された導電性膜5と共に除去され、ウエハ基板1上に配線となる導電性パターン6が形成される。つまり、リフトオフ処理により、ウエハ基板1上に導電性パターン6が形成される。

【0029】

ここで、当該リフトオフ処理において、導電性膜5は、溝2内部において、破断分離される。これは、上記の通り、溝2内部において、導電性膜5の膜厚が局所的に薄くなっているからである。

【0030】

次に、従来の一般的なリフトオフ法を用いたパターン形成方法の場合に生じる問題点、および本実施の形態に係るリフトオフ法を用いたパターン形成方法の効果について説明する。

【0031】

従来の方法では、図7に示すように、ウエハ基板1の表面内に本発明に係る溝2を形成すること無く、当該ウエハ基板1上にレジスト3を形成する。そして、露光・現像処理をレジスト3に施す。これにより、図8に示すように、レジスト3に開口部3aを形成する。次に、レジスト3の上面上および側面上と、開口部3aの底面から露出するウエハ基板1上とに対して、導電性膜5を形成する(図9参照)。その後、リフトオフ処理により、レジスト3と共に、当該レジスト3上に形成された導電性膜5を除去する。当該工程により、図10に示すように、所定の形状の導電性パターン6が、ウエハ基板1上に形成される。

【0032】

ここで、当該従来の方法では、レジスト剥離液がレジスト3に均一に反応しない等の理由により、図10に示すように、導電性パターン5の端部においてバリ6pが発生していた。当該バリ6pの形成は、導電性パターン5の剥離の原因、パターン寸法のバラツキ、およびパターン欠陥等、完成品において様々な問題を引き起こす。

【0033】

そこで、本発明の方法では、導電性パターン6のエッジ部が位置するウエハ基板1の表面内に、導電性パターンの輪郭に沿った溝2を予め形成しておく(図1)。その後、ウエハ基板1上にレジスト3を形成し、当該レジスト3に、溝2が露出する所定のパターンの開口部3aを形成する(図2,3,4)。さらに、レジスト3上を含むウエハ基板1上に導電性膜5を形成し(図5)、その後リフトオフ処理により、ウエハ基板1上に導電性パターン6を形成する(図6)。

【0034】

したがって、導電性パターン6のエッジ位置に形成された溝2において、導電性パターン6の厚みが、局所的に薄くなる。したがって、リフトオフ処理により、溝2内部において導電性パターン2が分断剥離される。よって、導電性パターン6のエッジにおいてバリを発生させることなく、容易にリフトオフ処理により導電性パターン6を形成することができる。

【0035】

また、導電性パターン6のエッジ部分にバリが発生しないため、形成される導電性パターン6の寸法精度を向上させることができ、かつ各導電性パターン6の寸法バラツキを抑制できる。

【0036】

また、導電性膜5は、溝2内部において分離剥離される。したがって、導電性パターン6の端部は、溝2内に形成されている。したがって、当該溝2におけるアンカー効果が奏される。よって、当該アンカー効果により、ウエハ基板1上から導電性パターン6が剥がれることを防止でき、結果として完成品の信頼性が向上する。

【0037】

上記では、溝2は、導電性パターン6の各エッジ部に対応して、一つ形成されていた。たとえば、図6の構成例では、導電性パターン6のエッジ部は左右合計二つ開示されている。この場合には、各エッジ部に対応して一つの溝2(図6に示すように、合計2つの溝2)が形成されている。

【0038】

しかしながら、溝2の数は各エッジ毎に一つに限るものではなく、導電性パターン6の各エッジ部に対応して、少なくとも2以上形成されていても良い(各エッジ部に対応して、複数の溝2から構成される溝群が形成される)。図11は、図1の変形例であり、形成される導電性パターン6の平面視形状は、図1〜6を用いて説明した形状と同じである。当該図11では、後に形成される導電性パターン6の各エッジ部に対応して、各々2つの溝2(図11に示すように、合計4つの溝2)が形成されている。

【0039】

ここで、各溝群を構成する隣接する溝2同士は、平面視において、微小な距離だけ離れて形成されている。さらに、各溝群を構成する各溝2の平面視形状は共に、対応するエッジ部の輪郭形状と同じ形状である。

【0040】

たとえば、図12の平面図に示すように、導電性パターン6の形状が線状であるとする。当該導電性パターン6は、二つのエッジ部6a,6bを有し、各エッジ部6a,6bの輪郭は直線状である。この場合には、平面図である図13に示すように、エッジ部6aに対応して複数(図13では2つ)の溝2aが形成され、エッジ部6bに対応して複数(図13では2つ)の溝2bが形成される。

【0041】

ここで、平面視において、各溝2a同士は所定の距離だけ隔てて形成され、各溝2b同士も所定の距離だけ隔てて形成される。また、エッジ部6aに対応して形成された各溝2aは夫々、当該エッジ部6aの平面視輪郭と同じパターン(図12の構成例の場合には、線状)であり、エッジ部6bに対応して形成された各溝2bは夫々、当該エッジ部6bの平面視輪郭と同じパターン(図12の構成例の場合には、線状)である。

【0042】

なお、各エッジ部に対応して複数の溝2が形成される場合には、レジスト3の開口部3aの底面からは、全ての溝2を露出させる。なお、各エッジ部における最も外側の溝2は、当該開口部3aの底面の隅部において露出される。このように、レジスト3の開口部3aからは全ての溝2が露出するので、導電性パターン6の構成材料である導電性膜5の成膜処理において、導電性膜5は全ての溝2内部に形成される。

【0043】

このように、導電性パターン6の各エッジ部に対応して、少なくとも2以上の溝2を形成することにより、局所的に膜厚が薄くなる箇所が各エッジ毎に複数存在する。したがって、リフトオフ処理を施したとしても、導電性パターン6のバリが発生することを確実に防止できる。また、各エッジ毎に複数点でアンカー効果が奏されるので、ウエハ基板1からの導電性パターン6の剥離も確実に防止できる。

【0044】

なお、図6の導電性パターン6の平面視形状が図12である場合には、図1で形成される溝2の形状は、図13の溝2aが一つであり、図13の溝2bが一つである構成である。

【0045】

上記実施の形態では、リフトオフ法を利用して、ウエハ基板1上に配線などの導電性パターン6を形成する場合について言及した。しかしながら、リフトオフ法を利用して、層間絶縁膜などの絶縁膜上に導電性パターン6を形成する場合について、本発明や適用できる。この場合には、絶縁膜の表面内に溝2が形成されることは言うまでも無い。導電性パターン6が形成される基板や層が、「下地」であると把握できる。

【0046】

また、導電性パターン6としては、配線に限らず、電極、パッドなど導電性を有するすべての部品を指している。

【符号の説明】

【0047】

1 ウエハ基板、2,2a,2b 溝、3 レジスト、3a (レジストの)開口部、4 マスク、4a (マスクの)開口部、5 導電性膜、6 導電性パターン、6a,6b エッジ部、6p バリ、L 光。

【特許請求の範囲】

【請求項1】

(A)導電性パターンのエッジ部が位置する下地の表面内に、溝を形成する工程と、

(B)前記溝が露出する所定のパターンの開口部を有する除去予定膜を、前記下地上に形成する工程と、

(C)前記開口部から露出する前記下地上と前記除去予定膜上とに、導電性膜を形成する工程と、

(D)前記工程(C)の後に、前記除去予定膜を除去することにより、前記下地上に前記導電性パターンを形成する工程と、を備えている、

ことを特徴とするリフトオフ法を用いたパターン形成方法。

【請求項2】

前記工程(A)は、

前記導電性パターンの輪郭に沿った前記溝を形成する工程である、

ことを特徴とする請求項1に記載のリフトオフ法を用いたパターン形成方法。

【請求項3】

前記工程(C)は、

前記溝を充填しない厚さの前記導電性膜を形成する工程である、

ことを特徴とする請求項1または請求項2に記載のリフトオフ法を用いたパターン形成方法。

【請求項4】

前記溝は、

前記導電性パターンの各前記エッジ部に対応して、少なくとも2以上形成される、

ことを特徴とする請求項1乃至請求項3の何れか1項に記載のリフトオフ法を用いたパターン形成方法。

【請求項1】

(A)導電性パターンのエッジ部が位置する下地の表面内に、溝を形成する工程と、

(B)前記溝が露出する所定のパターンの開口部を有する除去予定膜を、前記下地上に形成する工程と、

(C)前記開口部から露出する前記下地上と前記除去予定膜上とに、導電性膜を形成する工程と、

(D)前記工程(C)の後に、前記除去予定膜を除去することにより、前記下地上に前記導電性パターンを形成する工程と、を備えている、

ことを特徴とするリフトオフ法を用いたパターン形成方法。

【請求項2】

前記工程(A)は、

前記導電性パターンの輪郭に沿った前記溝を形成する工程である、

ことを特徴とする請求項1に記載のリフトオフ法を用いたパターン形成方法。

【請求項3】

前記工程(C)は、

前記溝を充填しない厚さの前記導電性膜を形成する工程である、

ことを特徴とする請求項1または請求項2に記載のリフトオフ法を用いたパターン形成方法。

【請求項4】

前記溝は、

前記導電性パターンの各前記エッジ部に対応して、少なくとも2以上形成される、

ことを特徴とする請求項1乃至請求項3の何れか1項に記載のリフトオフ法を用いたパターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−35282(P2011−35282A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−182105(P2009−182105)

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]