活性エネルギー線照射装置及び方法、塗布装置、並びに画像形成装置

【課題】低流量の不活性ガスにより、エネルギー線照射位置での局所的な残存酸素濃度を低減し、硬化阻害の抑制により硬化を促進する小型のエネルギー線照射装置を提供する。

【解決手段】活性エネルギー線照射装置20は、活性エネルギー線硬化型の材料が付与された媒体12の表面近傍の気体境界層を剥離する気体吸引口36を有する境界層剥離部22と、気体境界層を剥離した後の媒体表面に不活性ガスを供給する不活性ガス供給部24と、媒体12の表面に不活性ガスの層流を確保する層流確保部26と、不活性ガスの層流を介して媒体12の材料付与面に向けて活性エネルギー線を照射するエネルギー線照射部28と、を備える。媒体対向面と媒体との隙間のクリアランスを1.5mm以下、境界層剥離部22に対して媒体12が進入する媒体入り口部の端から気体吸引口36までの距離αを20mm以上とする。境界層剥離部22の排気流路32はコアンダ効果を利用する。

【解決手段】活性エネルギー線照射装置20は、活性エネルギー線硬化型の材料が付与された媒体12の表面近傍の気体境界層を剥離する気体吸引口36を有する境界層剥離部22と、気体境界層を剥離した後の媒体表面に不活性ガスを供給する不活性ガス供給部24と、媒体12の表面に不活性ガスの層流を確保する層流確保部26と、不活性ガスの層流を介して媒体12の材料付与面に向けて活性エネルギー線を照射するエネルギー線照射部28と、を備える。媒体対向面と媒体との隙間のクリアランスを1.5mm以下、境界層剥離部22に対して媒体12が進入する媒体入り口部の端から気体吸引口36までの距離αを20mm以上とする。境界層剥離部22の排気流路32はコアンダ効果を利用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外線や電子線に代表されるエネルギー線の照射によって硬化する性質を持つ活性エネルギー線硬化型組成物を含んだ液体或いは液状体(以下、「活性エネルギー線硬化型液」という。)にエネルギー線を照射する装置、並びにこれを適用した硬化システムに関する。

【背景技術】

【0002】

活性エネルギー線照射システムの一形態として、紫外線発光ダイオード(UVLED:Ultra Violet Light Emitting Diode)を光源とする紫外線(UV)照射システムが知られている。かかる紫外線照射システムは、例えば、印刷物などの照射対象物に塗布された紫外線硬化型インク(いわゆるUVインクやUVニス)の硬化工程に使用されている。他にも、UVインクを使ったインクジェットプリンタにおけるインク滴の硬化に使用され、或いはUV硬化型樹脂を使った自動車、携帯電話などの筐体への塗装膜の硬化などにも使用されている。

【0003】

これら各種用途にUV照射システムを用いる場合、ラジカル重合を利用する材料においては、硬化膜表面での酸素による硬化阻害が起こることが知られている。また別の材料、例えばカチオン重合を利用する材料においては、水分による硬化阻害が起こることが知られている。

【0004】

かかる硬化阻害を改善するために、インクジェットプリンタに使われるUV照射システムにおいては、例えば雰囲気中の残存酸素濃度を抑える方法として、チャンバー形式の窒素置換などが採用されている(特許文献1)。この方法は酸素による硬化阻害を防ぐためにチャンバーを設け、窒素ガスとの置換を実施しているが、ヘッドとUV光源を搭載したキャリッジをチャンバー内に配置する構造が採用され、プリントメディア(媒体)表面に着弾させたUV硬化型のインク滴周辺までをもチャンバーで覆うため、チャンバーを設ける部分が大型化するという問題点がある。

【0005】

こうした問題点を解決する方法として、特許文献2に記載のインクジェットプリンタが提案されている。特許文献2においては、紫外線の照射手段としてUVLEDを光源とし、プリントメディア表面に着弾したUV硬化型のインク滴の重合阻害物質を排除するガスを送り込むガス供給手段が備えられたインクジェットプリンタが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−285424号公報

【特許文献2】特開2007−185852号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2に記載された構成では、ガス室に設けられたスリットを通して窒素ガスを送り込むことによって、紫外線照射手段の下面とプリントメディア表面との間の空間全体に窒素ガスを滞留させた状態としている。この場合のスキャン速度は最高で20m/分程度であり、20リットル/分の窒素ガス流量を使用して、被照射領域での残存酸素濃度は14.5%となっている。この構成によれば、チャンバーを設けていないので装置の大型化は回避しているが、紫外線照射手段の下面とプリントメディア表面との間の空間全体を窒素ガスで満たして同空間に窒素ガスを滞留させているため、使用した窒素ガス流量に対して充分に低い残存酸素濃度が得られるかという点では問題を残している。

【0008】

また、UVLED光源は、複数個の発光素子を並べることによって線状(帯状)の照射領域を形成することができ、かつその光強度を大きくできるという特徴がある。しかし一方で、UVインク硬化の指標となる光強度と時間の積で得られる積算光量を充分得るために、高出力のUVLED素子が採用されており、現状では高出力のUVLED素子が高額であることから、UV照射システムの価格が高額になるという問題がある。

【0009】

本発明はこのような事情に鑑みてなされたもので、装置の小型化を達成するとともに、低流量の不活性ガスによってエネルギー線照射位置での局所的な残存酸素濃度を低減し、間接的に活性エネルギー線の積算エネルギー量を補完できる活性エネルギー線照射装置及び方法、並びにこれを適用した塗布装置、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は前記目的を達成するために、活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする。

【0011】

本発明の他の態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0012】

本発明によれば、チャンバーを用いずに、比較的少量の不活性ガスによって、媒体上のエネルギー線照射位置において局所的に酸素濃度を低減することができる。これにより、活性エネルギー線硬化型材料を硬化させるために必要な積算エネルギー量を間接的に低減することが可能であり、低エネルギー化及び低コスト化を達成できる。

【0013】

また、チャンバーを設けずに、省スペースの不活性ガス置換が可能となり、不活性ガスの使用量を低く抑えることが可能であり、ランニングコストも低く抑えることが可能である。さらに、本発明によれば、チャンバーを使わない小型のシステムが可能となるため、固定式のみならず、移動式の活性エネルギー線照射装置として用いることができる。

【図面の簡単な説明】

【0014】

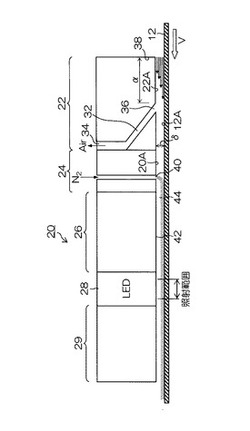

【図1】本発明の実施形態に係る紫外線照射システムの構成を示す概略側面図

【図2】媒体搬送速度(線速)と、クリアランスδと、コアンダ排気流量と、窒素(N2)置換流量と、残存酸素濃度の相関を示す図表

【図3】コアンダ長さαと、コアンダ排気流量と、残存酸素濃度の相関を示す図表

【図4】図1の装置構成による評価実験の結果をまとめた図表

【図5】図1の構成において搬送速度V=100m/分としたときの、窒素供給量(流量)Qn、大気境界層の排気流量(コアンダ大気排出量)Qa、残存酸素濃度(平均%)の関係を調べたシミュレーション結果を示す図表

【図6】図5のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図7】図1の構成において搬送速度V=200m/分としたときの、窒素供給量(流量)Qn、大気境界層の排気流量(コアンダ大気排出量)Qa、残存酸素濃度(平均%)の関係を調べたシミュレーション結果を示す図表

【図8】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図9】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図10】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図11】本発明の実施形態に係る塗布装置の構成図

【図12】本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置の構成図

【図13】本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置の構成図

【図14】図13に示した画像形成装置における露光硬化部の構成図

【図15】本発明の他の実施形態に係るオフセット印刷機の構成図

【図16】図15に示したオフセット印刷機における印刷機構の模式図

【図17】図15に示したオフセット印刷機における露光硬化部の構成図

【発明を実施するための形態】

【0015】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0016】

図1は本発明の実施形態に係る紫外線照射システムの構成を示す概略側面図である。被照射物としての媒体12は、図示せぬ媒体保持部材(例えば、プラテン、ベルト、ドラムなど)に保持され、図1の右から左に向かって搬送される。ここでは、UVインクが塗布されたシート状の媒体12が一定の搬送速度Vで搬送されるものとする。紫外線照射システム20は、移動する媒体12のUVインク塗布面(図1において媒体12の上面、以下、「塗布面12A」と記載する)に接触することなく塗布面12Aと対面する位置に配置される。本例では、媒体12の搬送経路における所定位置に紫外線照射システム20が固定設置され、媒体12が紫外線照射システム20の下を通過することによって、塗布面12A上のUVインクに紫外線が照射される。

【0017】

紫外線照射システム20は、媒体搬送方向の上流側(図1において右側から)から順に、媒体12の表面近傍の大気境界層を剥離する大気境界層剥離部22と、大気境界層剥離後の媒体12上に不活性ガス(ここでは、窒素ガスを例示)を供給する不活性ガス供給部24と、不活性ガスの層流を形成するための層流確保部26と、不活性ガスの層流が確保された状態で媒体12の塗布面12Aに向けて紫外線を照射する紫外線照射部28と、を備える。

【0018】

大気境界層剥離部22には、コアンダ効果(物体の表面に沿って流体が移動する性質)を利用した排気流路32が設けられている。排気流路32の一端(図1において上端、符号34)は、図示せぬ排気ポンプ又は排気ファンなどの強制排気手段(排気圧力付与手段)に接続される。排気流路32の他端は、媒体12の塗布面12Aに対面して開口したエアー吸い込み36(「気体吸引口」に相当)につながっている。エアー吸い込み口36は、媒体12の幅方向(搬送方向と直交する方向、図1において紙面垂直方向)に沿って媒体12のUVインク塗布領域と同等又はこれを超える長さで開口したスリット(長孔)形状を有する。好ましくは、媒体12の幅寸法と同等又はこれを超える開口幅を有するエアー吸い込み口36とする。なお、説明の便宜上、以後、媒体12におけるUVインク塗布領域の幅方向寸法を「塗布領域幅」と記載する。

【0019】

本例の紫外線照射システム20において媒体12と対面する面(図1において符号20Aで示す底面、以下「媒体対向面」という。)のうち、媒体12が進入する入り口部分の先端(符号38)からエアー吸い込み口36までの所定距離αの区間は、媒体12の移動に伴う大気境界層(同伴エアー)の流れを整えて、その気流を安定させるとともに、エアー吸い込み口36から吸い込む大気の量を規制する機能を有する。当該距離αの区間は、塗布領域幅にわたって媒体12表面と平行な平滑面22Aを有する。

【0020】

図1では、エアー吸い込み口36から斜め方向に延びる排気流路32の傾斜線(媒体搬送方向の上流側の流路境界線)と平滑面22Aとの交点(すなわち、エアー吸い込み口36の媒体搬送方向上流側の縁)から、媒体12の入り口部の先端(符号38)までの距離を「α」とした。このαを「コアンダ長さ」という。

【0021】

紫外線照射システム20における媒体対向面20Aのうちエアー吸い込み口36から、媒体搬送方向の下流側についても塗布領域幅にわたって媒体12表面と概ね平行な面となっており、媒体対向面20Aと媒体12面との間に所定のギャップ(クリアランスδ)が形成される。

【0022】

不活性ガス供給部24は、塗布領域幅に対して均一な膜状(帯状)の不活性ガスを噴射する、いわゆる「エアーナイフタイプ」の噴射口(ノズル、或いはスリット)40を備えたものが採用されている。不活性ガス供給部24には、図示せぬ配管路並びに圧力調整器を介して不活性ガスの供給源となる窒素発生器が接続されている。窒素源として安価な窒素発生器を使用することで、ボンベを使用する形態と比較してランニングコストを大幅に低減できる。

【0023】

層流確保部26は、塗布領域幅にわたって媒体12の塗布面12Aと平行な平滑面42を有する。噴射口40から媒体12の塗布面12Aに向けて吹き出された不活性ガスは、媒体12の移動に伴って塗布面12A付近に広がり、平滑面42を上部境界、媒体12表面を下部境界とするギャップ空間44の中に不活性ガスの層流が形成される。

【0024】

紫外線照射部28は、複数個のUVLEDが配列されたLED列によって構成され、塗布領域幅にわたって一度に紫外線を照射できる帯状の紫外線照射領域が得られる。媒体12の移動に伴い層流状態で流れる不活性ガス境界層の上方から塗布面12Aに向けて紫外線が照射される。

【0025】

紫外線照射部28における不活性ガスの層流を安定させるために、紫外線照射部28の後段にも層流確保部29を備えることが好ましい。紫外線照射部28を挟んで前後に層流確保部26、29が設けられることにより、これらの区間にわたって層流状態を維持することができ。紫外線照射部28の紫外線照射範囲において安定した不活性ガス層が得られる。

【0026】

かかる構成によれば、媒体12の搬送方向の上流から下流に向かって、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28の順に配置され、これら各部が連なった構成により、媒体12の塗布領域幅以上の幅寸法を有する媒体対向面20Aが形成される。媒体12の搬送に伴って、紫外線照射システム20の下に媒体12が進入し、境界層剥離工程→不活性ガス置換工程→層流形成工程→紫外線照射工程の各工程が実施される。

【0027】

媒体12の搬送に伴い、塗布領域幅にわたって一度に良好な紫外線硬化を行う観点から、大気境界層剥離部22におけるエアー吸い込み口36は、紫外線照射部28の照射領域幅に相当する範囲以上をカバーする開口幅を有することが好ましい。また、不活性ガス供給部24における不活性ガスの噴射口40は、紫外線照射部28の照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することが好ましい。

【0028】

本実施形態に係る紫外線照射システム20の媒体対向面20Aと媒体12との間のギャップ(クリアランスδ)は1.5mm以下の範囲で設定される。なお、δの下限値は、媒体対向面20Aが媒体12に接触しなければよいため、0よりも大きい値である。すなわち、δは、0<δ≦1.5mmの範囲で設定される。なお、実際の装置において妥当なδの値として、好ましくは、0.5≦δ≦1.5とする。

【0029】

媒体12の厚み(用紙厚)が事前に把握される場合、媒体12を支持搬送する媒体支持部材(不図示)の表面と紫外線照射システム20の媒体対向面20Aとの間の距離(媒体対向面20Aと通紙搬送路との隙間の距離)を、媒体12の厚みを考慮して調整すればよい。

【0030】

<実験結果>

図2に示した表は、媒体搬送速度(線速)と、クリアランスδと、コアンダ排気流量と、窒素(N2)置換流量と、残存酸素濃度の相関を示すものである。図2では、図1で説明した構成のモデルに対し、有限体積法を使ったシミュレーションの結果と、実際の装置による評価実験の結果が示されている。シミュレーション(評価)条件は、次の通りである。

【0031】

・コアンダ長さα=50mm、有効部幅(通紙幅)10cm

図2の表によれば、クリアランスδが1.5mm以下において、残存酸素濃度6%以下という結果が得られている。なお、別の実験により、残存酸素濃度が3%以下になると、硬化感度が約3倍になるという知見が得られている。一例としてこれを目安とし、3%以下の残存酸素量に設定するためには、媒体搬送速度(線速)が100m/分以下の場合はδを1.5mm以下とすることが好ましく、媒体搬送速度が200m/分以上の場合はδを1.0mm以下とすることが好ましい。

【0032】

また、同表におけるクリアランスδ=1.0mmのデータに注目すると、線速が100m/分、200m/分、300m/分、350m/分と増加するにつれて、コアンダ排気流量(シミュレーションによるもの)は、13リットル/分、28リットル/分、45リットル/分、47リットル/分とおよそ比例関係で増加する。媒体搬送速度(線速)とコアンダ排気流量は比例関係で増減する設定とすることによって、一定の残存酸素量を得ることができる。例えば、ある目標の残存酸素濃度を実現するために、媒体搬送速度とコアンダ排気流量は比例関係で増減調整される。

【0033】

媒体搬送速度とコアンダ排気流量、並びに窒素ガス供給流量の関係を予め実験的に調べたテーブルデータを用意しておき、媒体搬送速度に応じてコアンダ排気流量と窒素ガス供給流量を自動的に制御する制御回路(制御手段)を搭載する形態も可能である。

【0034】

図3に示した表は、コアンダ長さαと、コアンダ排気流量と、残存酸素濃度の相関を表すものである。図3は、図1で説明した構成のモデルに対し、有限体積法を使ったシミュレーションの結果である。

【0035】

図3におけるシミュレーション(評価)条件は、次の通りである。

【0036】

・クリアランスδ=1.5mm、窒素(N2)噴射量3リットル/分、媒体搬送速度V=100m/分、有効部幅(通紙幅)10cm

図3のシミュレーション結果から次の事項が把握される。

【0037】

(1)αの値が小さい(αの短い)方が、ギャップδによる抵抗が小さくなって外部の空気を多く吸い込むため排気流量が多くなる。

【0038】

(2)αの値が小さいほど、到達する酸素濃度は低くなる傾向がみられる。しかしその程度は小さい。

【0039】

(3)αの値が20mmよりも小さい場合に、残存酸素量を抑えるには、コアンダ排気量(大気境界層の排気流量)を大きくしていく。

【0040】

以上の観点から、現実的なコアンダ排気量に設定するためには、αは20mm以上であることが好ましい。

【0041】

<実際の装置による検証・確認実験>

上記のシミュレーション結果について、実際の装置を用い、インク(インキ)膜厚一定の条件下で、コアンダ排気量、窒素ガス流量、UV照射パワー、線速度の各条件を変えて、それぞれの場合のUV硬化レベルの判定を行い、シミュレーション結果の検証を行った。その確認結果を図4に示す。

【0042】

実際の装置を用いた評価実験条件の詳細は下記のとおりである。なお、装置の概要は図1で説明したとおりである。

【0043】

・UVインク;英国FUJIFILM Sericol社製のKI シアンインク(市販品)

・塗布装置;開発用と向け産業用インクジェットプリンタ、富士フイルム株式会社製「ダイマティックス・マテリアルプリンターDMP-2831」(商品名)

・紫外線照射部の光源:中心波長385nm、パナソニック電工株式会社製、LED方式ライン型UV光源、UD80(商品名)

・窒素ガス:工業用窒素ガス(大陽日酸株式会社製、濃度99.99%)

上記のUVインクをDMP-2831で媒体上に一定の膜厚で塗布し、各サンプルについてUV照射を行い、照射後にUV硬化度を評価した。UV硬化度の評価は、塗布面に他の媒体を重ねたときのインクの転写性(硬化判定[1])、塗布面に粘着テープを貼ってこれを剥がしたときのインクの剥離性並びに塗布面を引っ掻いたときの堅牢性(硬化判定[2])の観点により行った。

【0044】

また、評価の結果、良好な範囲で同等硬化レベルが得られたものについて積算光量(概算値)を比較した。図4にその実験結果を示す。図4中の「概算光量」とは、LEDの電流値と、照射光量とがリニアの関係にあることを前提とし、5000mW/cm2、線速度60m/分の場合に75mJ/cm2であるとして、比例計算した計算値である。

【0045】

図4中、線速度5m/分のものは、窒素置換を行わない比較例である。線速度30m/分と100m/分のデータは、クリアランスδ=1.0mmで実施したものである。線速度60m/分のデータは、クリアランスδ=1.5mmで実施したものである。

【0046】

シミュレーション結果と、図4の実験結果におけるコアンダ排気量、窒素ガス流量の絶対値が異なる結果となった理由は、以下の点にあると考えられる。すなわち、実際の装置では、媒体の両サイドが開放になっているのに対し、シミュレーションでは両サイドを閉じた系で計算している。この条件の相違が数値の差異に影響していると思われる。

【0047】

<シミュレーションの確認実験>

図4の結果から、被照射物の硬化度から比較した概算光量は、窒素ガス置換を実施しない、5m/分の結果の概算光量200mJ/cm2の構成に対して、窒素ガス置換を実施した30m/分、60m/分、100m/分の結果はそれぞれ32mJ/cm2、75mJ/cm2、45mJ/cm2となっている。

【0048】

また、図4の結果から、100m/分でのコアンダ排気量17リットル/分、15リットル/分、12リットル/分に対する、被照射物の硬化度からの結果によれば、一定の窒素ガス流量に対するコアンダ排気量の最適値があることが確認できた。

【0049】

<コアンダ排気量と残存酸素濃度の関係に関するシミュレーション結果>

図5に示した表は、図1の構成において、窒素供給量(流量)Qn[リットル/分]、大気境界層の排気流量(コアンダ排気量)Qa[リットル/分]、残存酸素濃度(平均%)の関係を調べたシミュレーション結果である。シミュレーション条件として、媒体12(ワーク)の搬送速度V=100m/分、クリアランスδ=1.0mm、コアンダ長さα=50mmとした。

【0050】

図6(a)は当該シミュレーションによる測定結果を示すグラフ、図6(b)は図6(a)中の評価範囲(LED位置50〜60m)における数値をまとめたものである。図6(a)のグラフの横軸はエアナイフ位置から搬送方向下流に向かう位置を示し、縦軸は酸素濃度(%)を表す。LEDによる照射位置は、窒素ガス噴射のエアナイフ位置から下流に50mm〜60mmの位置とし、この10mm区間を酸素濃度の評価範囲として設定した。

【0051】

図5の表から明らかなように、大気排気量を最適化(ここでは、14〜15リットル/分)とすることで到達酸素濃度の最小値0.1%とすることができる。大気排気量を12〜16L/minとすることによって、到達酸素濃度を3%以下とすることができる。すなわち、残存酸素濃度を低減するためには、適切なコアンダ排気量があることを示している。

【0052】

図7に示した表は、図5の表に対して、媒体の搬送速度Vの条件を変えた場合の残存酸素濃度の結果である。すなわち、搬送速度V=200m/分、クリアランスδ=1.0mm、コアンダ長さα=50mmとしたときのシミュレーション結果をまとめたものである。図8〜図10は、シミュレーション結果を示すグラフとそのグラフから抽出したデータ表である。

【0053】

図7によれば、窒素噴射量Qn=4.0リットル/分の場合、到達酸素濃度の最小値は0.3%となる。酸素濃度3%以下となる排気量(Qa)は23〜30リットル/分である。また、窒素噴射量Qn=9.0リットル/分の場合、到達酸素濃度の最小値は0%となる。酸素濃度3%以下となる排気量(Qa)は15〜37リットル/分である。すなわち、残存酸素濃度を低減するためには、適切なコアンダ排気量があることを示している点で図5と同様の結果である。

【0054】

<本実施形態による利点>

上述した本発明の実施形態によれば、UV照射位置での局所的な残存酸素濃度を低減することができるUV照射システムが提供される。すなわち、本実施形態によれば、比較的少量の不活性ガスによって媒体表面の残存酸素量を低減することができるとともに、高速のUV硬化及び描画が可能になる。また、残存酸素量低減効果として、硬化工程におけるUV照射光量の低減が可能であり、UVLEDなどの光源コストを安価に構成できる。

【0055】

実験から得た知見によれば、残存酸素濃度が数%になると、材料の硬化感度がアップする。例えば、残存酸素濃度が3%になると、材料の硬化感度は実質的に3倍となる。このような観点から、実際の装置設計においては、残存酸素濃度を3%以下とすることを目安に各種条件を定めることが好ましい。

【0056】

本実施形態では、エアナイフ構造の不活性ガス供給部24を被照射物(媒体12)の幅と同等以上に設け、当該被照射物に対して不活性ガスを噴射することで、被照射物の照射表面位置において局所的な不活性ガスの層流を発生させ、残存酸素濃度を数%以下にすることを実現した。局所的に不活性ガスの層流を発生させる領域は、少なくとも紫外線照射部28による光照射範囲のうち、ある閾値以上の強度を有する照射面積部分を含むものとする。

【0057】

特に、被照射物の移動速度が速い場合(例えば、60m/分以上の場合)、被照射物の大気境界層の影響が大きくなるため、コアンダ効果を使った大気境界層剥離部22を不活性ガス供給部24の前段に設けることで、被照射物状における効率の良い不活性ガス置換が可能となり、残存酸素濃度の低減が実現される。もちろん、被照射物の移動速度が60m/分未満の領域においても、大気境界層剥離部22の効果は得られる。

【0058】

本実施形態によれば、高速移動(例えば、60m/分以上)の媒体12の表面との間に、小さなギャップ(クリアランスδ)を保つエアシールドと、コアンダ効果により、媒体表面近傍の大気境界層の剥離が行われる。この大気境界層剥離後に発生する境界層は、新たに媒体12表面側から供給される不活性ガス層で形成される。これにより、硬化性材料の酸素による硬化阻害を低減することができる、硬化阻害の低減により、実質的に材料の感度を向上させることができ、間接的にUVLED光源の積算光量を補うことができる。つまり、UVLED光源の照射光量を少なくすることができ、LED素子数の削減や省エネルギー化が可能である。

【0059】

特に、紫外線照射部28に採用するUVLED光源は、UVランプ等に比べて照射位置における光照射面積(照射範囲)を小さくすることができるという特徴を有する。UVLED光源による線状(帯状)の小照射面積、高強度という特徴を活かし、チャンバー無し構造により、不活性ガスの使用量を低く抑えた小流量での不活性ガス置換が可能である。

【0060】

また、本実施形態によれば、チャンバーを使わない小型のシステムが可能となるため、固定式のみならず、移動式の紫外線照射システムを提供することができる。そのため、従来のチャンバー方式では考慮できなかった屋外での使用、大照射面積への対応、複雑形状の被照射物への利用など、多様な使い方が可能となる。

【0061】

また、UVLED光源の特徴である、瞬時点灯、LED列における点灯領域の可変制御などの機能に合わせて、不活性ガスの置換を実施するタイミングや、不活性ガスの置換領域を制御する態様も可能である。例えば、UVLED光源の点灯時に限り照射位置での不活性ガスの置換を行う態様、LEDの点灯領域(光照射幅)に限り不活性ガスの置換を行う態様などが可能である。

【0062】

このように光照射タイミングや光照射幅に合わせて、不活性ガスの供給タイミングや供給量を制御することにより、不活性ガスの消費量を一層減少させることが可能であり、システムのランニングコストを大幅に低減でき、効率的なシステムの構築が可能となる。

【0063】

<装置応用例1>

図11は、本発明の実施形態に係る塗布装置の構成図である。図11において、図1で説明した構成と同一又は類似する要素には、同一の符号を付し、その説明は省略する。

【0064】

図11に示した塗布装置100は、媒体12を保持搬送するための媒体搬送機構102と、媒体12上にUV硬化型液を塗布する塗布部104と、紫外線照射システム20と、を備えて構成される。

【0065】

塗布部104は、媒体搬送方向(図11において右から左へ向かう方向)について、紫外線照射システム20よりも相対的に上流側に配置される。すなわち、媒体搬送方向の上流から、UV硬化型液の塗布工程→大気境界層剥離工程→不活性ガス置換工程→UV照射によるUV硬化工程の順番で各工程が実施されるように各部が配置される。

【0066】

塗布部104は、ロールコーター方式、ギーサー方式、オフセット印刷方式、インクジェット印刷方式など、各種の方式を採用することが可能である。UV硬化型液は、工業用のUV硬化樹脂、UV硬化接着剤、UV硬化インク(インキ)、UV硬化ニスなど、各種のUV硬化性の液状体を用いることができる。塗布部104は、媒体12に対して1回の相対移動で(シングルパスで)、UV硬化型液を媒体12上に塗布するシングルパス方式に限らず、複数回の相対移動でUV硬化型液を媒体12上に塗布する方式(マルチパス方式、シリアルスキャン方式)を採用することができる。ただし、生産性を重視する観点からシングルパス方式が好ましい。

【0067】

媒体12の形態は特に限定されない。樹脂フィルム、紙、繊維などのシート材料の他、ウエブ材料でもよく、各種の形態が可能である。媒体12は、UV硬化型液を塗布した面の付近に不活性ガスの層流を形成できる程度に平面性を有する材料であればよい。

【0068】

媒体搬送機構102として、本例ではベルト搬送方式を例示するが、ドラム搬送方式、ウエブ搬送方式なども可能である。ただし、大気境界層剥離部22によるエアー排出作用の影響により、塗布工程、大気境界層剥離工程、不活性ガス置換工程、UV硬化工程は負圧環境となるため、搬送手段は吸着搬送とし、媒体12を裏面側か吸着保持する形態が好ましい。本例では、吸着穴(不図示)を有する搬送ベルト110の背面から負圧を付与してベルト表面に媒体12を吸着させる構成が採用されている。

【0069】

搬送ベルト110は、媒体12の幅寸法よりも広いベルト幅を有しており、ベルト面には多数の吸着穴(不図示の貫通穴)が形成されている。無端状の搬送ベルト110はローラ112、114間に巻き掛けられており、紫外線照射システム20と対向する搬送ベルト110の媒体保持領域には、ベルト背面部にプラテン116と負圧吸引ファン120とが配置される。プラテン116には負圧吸引ファン120が発生する負圧を搬送ベルト110の裏面に伝えるための貫通穴118が形成されている。

【0070】

ローラ112、114の少なくとも一方にモータ(図11中不図示)の動力が伝達されることにより、搬送ベルト110は図11上で反時計回り方向に駆動され、搬送ベルト110上に吸着保持された媒体12は、図11の右から左へと搬送される。

【0071】

硬化光源には、UVLED(波長365nm〜395nm等)、低圧水銀灯、メタルハライドランプなどを用いることができる。特に、酸素濃度を低くするエリアをなるべく狭くするという観点から、好ましくは、UVLEDを採用する。UVLEDを採用することにより、照射エリアを狭くすることが可能である。

【0072】

このような塗布装置100の応用例として、例えば、液晶フィルムの製造工程におけるフィルム上のUV硬化樹脂の塗布工程に採用できる。その他、オフセット印刷装置、シングルパスインクジェット画像形成装置などに適用できる。

【0073】

<装置応用例2>

図12は、本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置200の構成図である。図12において、図11で説明した構成と同一又は類似する要素には、同一の符号を付しその説明は省略する。

【0074】

図12に示した画像形成装置200は、図11で説明した塗布部104の構成として、インクジェットラインヘッド204M、204C、204K、204Yを備える。ここでは、マゼンタ(M)、シアン(C)、黒(K)、イエロー(Y)の4色のインクに対応して色別に設けられた4本のインクジェットラインヘッドを例示した。ただし、インク色や色数の組み合わせについては本実施形態に限定されず、必要に応じて淡インク、濃インク、特別色インクを追加してもよい。例えば、ライトシアン、ライトマゼンタなどのライト系インクを吐出するインクジェットラインヘッドを追加する構成も可能であり、各色ヘッドの配置順序も特に限定はない。

【0075】

各ヘッド(204M、204C、204K、204Y)は、それぞれ記録媒体の幅(ここでは、搬送方向と直交する方向についての幅)以上のノズル配列長さを持つ長尺ラインヘッド(ページワイドのノズル列を持つシングルパス印字方式のフルライン型ヘッド)である。これら色別に設けられた複数のヘッド(204M、204C、204K、204Y)によってインクジェット描画部205が構成される。

【0076】

各ヘッド(204M、204C、204K、204Y)は、インク供給源となるインクタンク又はインクカートリッジ(不図示)と接続されている。使用されるUV硬化型インクは、常温(室温)での粘度が約20cpである。ヘッドを温調し(例えば、40度程度に温調し)、約10cp程度に低粘度化してからノズルよりインクを吐出する。

【0077】

媒体12としては、シート状の媒体が好適である。シート材料は、特に限定されず、本紙(印刷用紙)、PVC(ポリ塩化ビニル)、PET(ポリエチレン・テレフタレート)など、各種材料を用いることができる。

【0078】

<装置応用例3>

図13は、本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置230の構成例である。この画像形成装置230は、主として、給紙部240、描画部244、露光硬化部246及び排紙部248で構成される。

【0079】

(給紙部)

給紙部240は、記録媒体252(枚葉紙)を描画部244に供給する機構である。給紙部240には、記録媒体252(枚葉紙)が積層され、給紙トレイ254から記録媒体252が一枚ずつ描画部244に送られる。本例では、記録媒体252として、枚葉紙(カット紙)を用いるが、連続用紙(ロール紙)から必要なサイズに切断して給紙する構成も可能である。

【0080】

(描画部)

描画部244は、描画ドラム270と、この描画ドラム270の外周面に対向する位置に近接配置されたインクジェットヘッド272M、272K、272C、272Yで構成される。インクジェットヘッドは、それぞれ、マゼンタ(M)、黒(K)、シアン(C)、イエロー(Y)の4色のインクに対応しており、描画ドラム270の回転方向に上流側から順に、描画ドラム270の周面に沿って配置される。

【0081】

描画ドラム270は、その外周面に記録媒体252を保持し、回転搬送させるドラムであり、図示せぬモータの動力によって回転駆動される。描画ドラム270は、その外周面に爪形状の保持手段(グリッパー)を備え、この保持手段によって記録媒体252の先端を保持できるようになっている。本例の描画ドラム270では、回転方向について180度の間隔で周面の2箇所にグリッパーが設けられ、1回転で2枚の記録媒体252が搬送できるように構成されている。また、描画ドラム270の周面には、図示しない吸着穴が所定のパターンで多数形成されており、この吸着穴からエアーが吸引されることにより、記録媒体252が描画ドラム270の周面に吸着保持される。なお、負圧吸引によって記録媒体252を吸引吸着する構成に限らず、例えば、静電吸着により、記録媒体252を吸着保持する構成とすることもできる。

【0082】

記録媒体252は、保持手段によって先端が保持された状態で、描画ドラム270を回転させることによって回転搬送される。その際、記録媒体252の記録面が外側を向くようにして搬送され、この記録面にインクジェットヘッド272M、272K、272C、272Yからインクが付与される。

【0083】

インクジェットヘッド272M、272K、272C、272Yは、それぞれ記録媒体252における画像形成領域の最大幅に対応する長さを有するフルライン型の記録ヘッドであり、そのインク吐出面には、画像形成領域の全幅にわたってインク吐出用のノズルが複数配列されたノズル列が形成されている。

【0084】

各インクジェットヘッド272M、272K、272C、272Yは、記録媒体252の搬送方向(描画ドラム270の回転方向)と直交する方向に延在するように設置される。各インクジェットヘッド272M、272K、272C、272Yには、対応する色インクのカセットが取り付けられる。描画ドラム270に密着保持された記録媒体252の記録面に向かって各インクジェットヘッド272M、272K、272C、272Yから、対応する色インクの液滴が吐出されることにより、記録媒体252の記録面に画像が形成される。

【0085】

各インクジェットヘッド272M、272K、272C、272Yの打滴タイミングは、描画ドラム270に配置されたエンコーダ(不図示)の信号に同期させる。描画ドラム270の回転速度を検出するエンコーダの信号によって打滴タイミングを制御することにより、高精度に着弾位置を決定することができる。また、予め描画ドラム270の振れなどによる速度変動を学習し、エンコーダで得られた打滴タイミングを補正することも可能である。このような補正を行うことにより、描画ドラム270の振れ、回転軸の精度、描画ドラム270の外周面の速度に依存しない打滴が可能である。

【0086】

こうして、描画ドラム270によって記録媒体252を搬送し、この搬送方向について、各インクジェットヘッド272M、272K、272C、272Yに対して記録媒体252を相対的に移動させる動作を1回行うだけで(即ち1回の副走査で)、記録媒体252の画像形成領域に画像を記録することができる。かかるフルライン型(ページワイド)ヘッドによるシングルパス方式の画像形成は、記録媒体の搬送方向(副走査方向)と直交する方向(主走査方向)に往復動作するシリアル(シャトル)型ヘッドによるマルチパス方式を適用する場合に比べて高速印字が可能であり、プリント生産性を向上させることができる。

【0087】

なお、本例では、CMYKの標準色(4色)の構成を例示したが、インク色や色数の組み合わせについては本実施形態に限定されず、必要に応じて淡インク、濃インク、特別色インクを追加してもよく、各色ヘッドの配置順序も特に限定はない。

【0088】

また、図示されていないが、各ヘッド272M、272K、272C、272Yのノズル面の清掃、増粘インク排出(ノズル吸引、パージ)などのメンテナンス動作は、ヘッドユニットを描画ドラム270から退避させて実施するとよい。

【0089】

描画部244で画像が形成された記録媒体252は、描画ドラム270から中間搬送部274を介して露光硬化部246の露光硬化ドラム280(第2ドラム)へ受け渡される。

【0090】

(露光硬化部)

露光硬化部246には、露光硬化ドラム280と、UV照射ユニット290とか設けられる。露光硬化ドラム280は、その外周面に記録媒体252を保持して回転搬送させるドラムである。露光硬化ドラム280は、描画ドラム270と同様に、その外周面に爪形状の保持手段(グリッパー)を備え、ドラム面に記録媒体252を吸着保持する吸着手段を備えている。記録媒体252は、保持手段によって先端が保持され、露光硬化ドラム280の回転により、記録面が外側を向くようにして搬送される。

【0091】

図14は、露光硬化部246の拡大図である。図14中、図1で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。図14に示すように、UV照射ユニット290は、大気境界層剥離部22と、不活性ガス供給部24と、層流確保部26と、紫外線照射部28とを備える。

【0092】

UV照射ユニット290の媒体対向面は、露光硬化ドラム280の周面に沿った円弧状となっている。ドラム回転に伴う記録媒体252の搬送方向の上流側から、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28が順に配置される。UV照射ユニット290と記録媒体252との間の距離(クリアランスδ)は1.5mm以下に設定される。ドラム搬送による記録媒体252の搬送速度(線速度)が100m/分以下の場合は、クリアランスδ=1.5mm以下とすることが好ましく、搬送速度が200m/分以上の場合には、クリアランスδ=1.0mm以下とすることが好ましい。本実施形態では一例として、クリアランスδ=1.0mmとした。

【0093】

露光硬化ドラム280の回転によって記録媒体252を搬送しつつ、大気境界層剥離工程→不活性ガス置換工程→UV照射工程、の順で紫外線照射部28から記録媒体252のインクにUV光を照射することにより、インク中に含まれる活性光線硬化樹脂が硬化し、インクを皮膜化させる。

【0094】

紫外線照射後の記録媒体252は、図13に示した中間搬送部284を介して画像検査ドラム286(第3ドラム)へ受け渡される。

【0095】

画像検査ドラム286は、他のドラムと同様に、その外周面に爪形状の保持手段(グリッパー)を備える。画像検査ドラム286の回転により、記録媒体252は記録面が外側を向くようにして搬送される。画像検査ドラム286の上方には、ドラム面に対向して画像検出センサ298が配置されている。画像検出センサ298は、記録媒体252に形成された画像(不吐出検出用のテストパターンや濃度補正用のテストパターン、印刷画像なども含む)について、吐出不良チェックパターンや画像の濃度、画像の欠陥などを計測するための計測手段であり、CCDラインセンサなどが適用される。画像検出センサ298によって不吐出ノズルの検出(いわゆるノズル抜けの検出)や濃度測定等が行わる。この検出結果は、不吐出補正や濃度補正などの画像補正処理に利用される。

【0096】

(排紙部)

排紙部248は、排出トレイ302を備えており、この排出トレイ302と画像検査ドラム286との間に、これらに対接するように渡し胴304、搬送ベルト306、張架ローラ308が設けられている。記録媒体252は、渡し胴304により搬送ベルト306に送られ、排出トレイ302に排出される。搬送ベルト306による用紙搬送機構の詳細は図示しないが、印刷後の記録媒体252は無端状の搬送ベルト306間に渡されたバー(不図示)のグリッパーによって用紙先端部が保持され、搬送ベルト306の回転によって排出トレイ302の上方に運ばれてくる。

【0097】

また、図13、図14には示されていないが、本例に係るインクジェット式の画像形成装置230には、上記構成の他、各インクジェットヘッド272M,272K,272C,272Yのクリーニング(ノズル面のワイピング、パージ、ノズル吸引、ノズル洗浄等)を行うヘッドメンテナンス部や、用紙搬送路上における記録媒体252の位置を検出する位置検出センサ、装置各部の温度を検出する温度センサなどを備えている。

【0098】

上記構成から成る画像形成装置230によれば、記録媒体252の搬送に伴い、第1ドラム(描画ドラム270)上でのインク吐出工程→第2ドラム(露光硬化ドラム280)上での大気境界層剥離工程→窒素ガス置換工程→UV硬化工程の順で各工程が実施される。

【0099】

なお、図13は、描画ドラム270(第1ドラム)と露光硬化ドラム280(第2ドラム)とを分けた構成を採用しているが、十分に大きな直径のドラムを採用することにより、1つのドラム上に、ヘッド(272M、272K、272C、272Y)とUV照射ユニット290を配置する形態も可能である。この形態の場合、第1ドラム上でインク吐出工程からUV硬化工程までを実施することが可能である。

【0100】

<装置応用例4>

図15は、本発明の他の実施形態に係るオフセット印刷機310の構成図である。図15中、図13で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0101】

オフセット印刷機310は、給紙部320と、印刷ユニット部330と、露光硬化部340と、排紙部350とを備える。印刷ユニット部330は、Kインクによる印刷を行う第1ドラム331及びK印刷機構362K、Cインクによる印刷を行う第2ドラム332及びC印刷機構362C、Mインクによる印刷を行う第3ドラム333及びM印刷機構362M、Yインクによる印刷を行う第4ドラム334及びY印刷機構362Yを備える。なお、図15中、符号351は給紙胴、符号352〜356は、中間搬送体としての渡し胴である。

【0102】

図16は、印刷機構の模式図である。各色の印刷機構の構成は共通しているので、ここでは第1ドラム331とK印刷機構362Kを例に説明する。K印刷機構362Kは、版胴370、水ローラ372、インクローラ374、ブランケット胴(ゴム胴)376を備える。水ローラ372は、版胴370に保持された刷版の非画線部に水分(湿し水)を付与する。インクローラ374は、刷版の画線部にインク378を付与する。刷版に付与されたインク378は一旦、ゴム製のブランケット胴376に転写される。

【0103】

被印刷体としての記録媒体252(印刷用紙)がブランケット胴376と圧胴(第1ドラム331)の間を通過することにより、記録媒体252上にインク378が転写される。このような印刷機構362Kによれば、UV硬化型液として、粘度数百cpのUV硬化インクを用いることができる。

【0104】

KCMYの各色の印刷機構を通過した記録媒体252は、図15の中間搬送体356を介して、露光硬化部340の露光硬化ドラム(第5ドラム)280に送られる。

【0105】

図17は、オフセット印刷機310における露光硬化部340の構成を示す模式図である。図17において、図14で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0106】

図17に示したように、露光硬化部340には、露光硬化ドラム280と、UV照射ユニット390とか設けられる。UV照射ユニット390は、大気境界層剥離部22と、不活性ガス供給部24と、層流確保部26と、紫外線照射部28とを備える。

【0107】

UV照射ユニット390の媒体対向面は、露光硬化ドラム280の周面に沿った円弧状となっている。ドラム回転に伴う記録媒体252の搬送方向の上流側から、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28が順に配置される。UV照射ユニット390と記録媒体252との間の距離は1.5mm以下に設定される。ドラム搬送による記録媒体252の搬送速度(線速度)が100m/分以下の場合は、クリアランスδ=1.5mm以下とすることが好ましく、搬送速度が200m/分以上の場合には、クリアランスδ=1.0mm以下とすることが好ましい。本実施形態では一例として、クリアランスδ=1.0mmとした。

【0108】

露光硬化ドラム280の回転によって記録媒体252を搬送しつつ、大気境界層剥離工程→不活性ガス置換工程→UV照射工程、の順で紫外線照射部28から記録媒体252のインクにUV光を照射することにより、インク中に含まれる活性光線硬化樹脂が硬化し、インクを皮膜化させる。

【0109】

紫外線照射後の記録媒体252は、図15に示した排紙部350の排出トレイ302上に運ばれる。

【0110】

上記構成から成る画像形成装置230によれば、記録媒体252の搬送に伴い、第1ドラム331から第4ドラム334の上でオフセット印刷工程が行われ、その後第5ドラム(露光硬化ドラム280)上で、大気境界層剥離工程→窒素ガス置換工程→UV硬化工程が実施される。

【0111】

図11〜図17で説明した各実施形態の装置によれば、少量の不活性ガスで記録媒体表面の残存酸素量(硬化阻害物質の量)を低減することができ、高速のUV硬化及び描画が可能である。

【0112】

また、図12〜図14(装置応用例2,3)で例示したように、インクジェットヘッドと本発明による紫外線照射システム(活性エネルギー線照射装置)との組み合わせでは、コアンダ排気によって、ヘッド吐出で発生するミストの回収が可能であるため、解像度・粒状性の画質改善効果がある。

【0113】

<変形例1>

コアンダ効果を利用する大気境界層剥離部22の排気流路32は、滑らかな曲面(R付きの面)で構成することが一層好ましい。気体と接する物体面に段差や角部があると、気体の流れが乱れるため、このような段差や角部ができる限り少ない、滑らかな面形状とする形態が好ましい。

【0114】

<変形例2>

上述の実施形態では、不活性ガスとして窒素ガスを用いたが、窒素ガスに限らず、ヘリウム、アルゴンなど希ガス類などを用いることができる。また、活性エネルギー線硬化型液として、紫外線硬化型液を例示したが、電子線の照射によって硬化する性質を持つ電子線硬化型の材料に対する電子線照射装置などについても、本発明を適用できる。

【0115】

<記録媒体について>

「記録媒体」は、活性エネルギー線硬化型液が付着される媒体の総称であり、印字媒体、被記録媒体、被画像形成媒体、受像媒体、被吐出媒体、ブリントメディアなど様々な用語で呼ばれるものが含まれる。本発明の実施に際して、記録媒体の材質や形状等は、特に限定されず、連続用紙、カット紙、シール用紙、OHPシート等の樹脂シート、フィルム、布、不織布、配線パターン等が形成されるプリント基板、ゴムシート、その他材質や形状を問わず、様々な媒体に適用できる。

【0116】

<ヘッドと用紙を相対移動させる手段について>

上述の実施形態では、停止したヘッドに対して記録媒体を搬送する構成を例示したが、本発明の実施に際しては、停止した記録媒体に対してヘッドを移動させる構成も可能である。なお、シングルパス方式のフルライン型の描画ヘッドは、通常、記録媒体の送り方向(搬送方向)と直交する方向に沿って配置されるが、搬送方向と直交する方向に対して、ある所定の角度を持たせた斜め方向に沿ってヘッドを配置する態様もあり得る。

【0117】

<ヘッド構成の変形例について>

上記実施形態では、記録媒体の全幅に対応する長さのノズル列を有するページワイドのフルライン型ヘッドを用いたインクジェット記録装置を説明したが、本発明の適用範囲はこれに限定されず、シリアル型(シャトルスキャン型)ヘッドなど、短尺の描画ヘッドを移動させながら、複数回のヘッド走査により画像記録を行うインクジェット記録装置についても本発明を適用可能である。

【0118】

<本発明の他の応用例について>

上記の実施形態では、塗布装置、グラフィック印刷用のドロップオンデマンド型のシングルパスインクジェット画像形成装置、オフセット印刷装置への適用を例に説明したが、本発明の適用範囲はこの例に限定されない。例えば、ラベルプリンタ、シャトルプリンタ(マルチパス印字方式のプリンタ)、オフセット輪転印刷装置における熱乾燥工程をUV乾燥工程に置き換える形態、自動車のボディトップコート、又は樹脂窓のハードコートの塗布装置、木工品やフロア材など不定形対象物に対する樹脂膜の塗布装置、印刷機を使って電子回路や電子デバイスを形成するプリンティドエレクトロニクス分野の製造装置(電子回路の配線パターンを描画する配線記録装置、各種デバイスの製造装置など)、吐出用の機能性液体として樹脂液を用いるレジスト印刷装置、カラーフィルター製造装置、マテリアルデポジション用の材料を用いて微細構造物を形成する微細構造物形成装置など、液状機能性材料を用いて様々な形状やパターンを描画するシステムに広く適用できる。

【0119】

<付記>

上記に詳述した発明の実施形態についての記載から把握されるとおり、本明細書は少なくとも以下に示す発明を含む多様な技術思想の開示を含んでいる。

【0120】

(発明1):活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする活性エネルギー線照射装置。

【0121】

この発明1によれば、活性エネルギー線硬化型材料の硬化阻害物質(例えば、酸素)を比較的低流量の不活性ガスで置換することができる。これにより、硬化が促進され、実質的な感度が向上する。このため、活性エネルギー線硬化型材料を硬化させるために必要な積算エネルギー量を間接的に低減することが可能であり、低エネルギー化及び低コスト化を達成できる。また、この発明1によれば、チャンバーを用いないため、小型のシステムを提供できる。

【0122】

(発明2):発明1に記載の活性エネルギー線照射装置において、前記相対移動の速度が200m/分以上の場合には、前記クリアランスが1.0mm以下に設定されることを特徴とする。

【0123】

相対移動の速度が高速になるほど、クリアランスを小さい値とすることが好ましい。

【0124】

(発明3):発明1又は2に記載の活性エネルギー線照射装置において、前記境界層剥離部は、前記媒体対向面に開口する前記気体吸引口に連通し、コアンダ効果を利用した気体排出用流路と、当該気体排出用流路を介して前記気体吸引口から気体の吸い込み行う排気用圧力を発生させる排気圧力付与手段と、を備えることを特徴とする。

【0125】

被照射物たる媒体の相対移動速度が比較的速い場合(例えば、60m/分以上の場合)には、コアンダ効果を使った境界層剥離部を不活性ガス供給部の前段に設けることで、効率のよい不活性ガスの層流形成を実現できる。

【0126】

(発明4):発明1から3のいずれか1項に記載の活性エネルギー線照射装置において、前記境界層剥離部の前記気体吸引口から入って外部に排出される排気流量は、前記相対移動の速度に比例して増減調整されることを特徴とする。

【0127】

排気流量と相対移動速度は概ね比例関係にあるため、相対速度の増減に合わせて、排気流量を増減調整することが好ましい。このような流量制御を自動的に行う制御回路を設ける態様も好ましい。

【0128】

(発明5):発明1から4のいずれか1項に記載の活性エネルギー線照射装置において、前記不活性ガス供給部は、前記付与面に対面する側にエアナイフ構造の噴射口を有することを特徴とする。

【0129】

媒体の材料付与領域を覆う不活性ガスの層流薄膜を形成するには、エアナイフ方式で不活性ガスを噴射する態様が好ましい。

【0130】

(発明6):発明1から5のいずれか1項に記載の活性エネルギー線照射装置において、前記境界層剥離部による排気流量が前記不活性ガス供給部からの不活性ガスの供給流量よりも大きいことを特徴とする。

【0131】

境界層剥離部の排気流量よりも少ない不活性ガス供給流量によって、エネルギー線照射位置付近の局所的な酸素濃度を低減することができる。

【0132】

(発明7):発明1から6のいずれか1項に記載の活性エネルギー線照射装置において、前記媒体が第1の方向に搬送されることにより当該第1の方向に前記相対移動が行われ、前記エネルギー線照射部は、前記付与面の前記材料が付着される付着領域における前記第1の方向と平行でない第2の方向の全幅範囲に対して一度にエネルギー線を照射し得る照射領域幅を有することを特徴とする。

【0133】

この態様によれば、活性エネルギー線硬化型材料の付着領域(塗布領域)の全幅に対して一括照射が可能である。シングルパス方式で媒体上に活性エネルギー線硬化型材料を付与する塗布装置や画像形成装置に好適である。なお、例えば、媒体の搬送方向(第1の方向)に対して直交する方向を第2の方向とすることができる。ただし、第2の方向は必ずしも第1の方向に対して垂直であることは要求されない。

【0134】

(発明8):発明7に記載の活性エネルギー線照射装置において、前記気体吸引口は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする開口幅を有することを特徴とする。

【0135】

かかる態様によれば、エネルギー線の照射領域幅に相当する範囲にわたって気体境界層を効率良く剥離することが可能である。

【0136】

(発明9):発明7又は8に記載の活性エネルギー線照射装置において、前記不活性ガス供給部は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することを特徴とする。

【0137】

かかる態様によれば、エネルギー線の照射領域幅に相当する範囲にわたって不活性ガスを効率良く供給することが可能である。

【0138】

(発明10):発明1から9のいずれか1項に記載の活性エネルギー線照射装置において、前記材料は紫外線硬化型液であり、前記エネルギー線照射部は紫外線を照射するものであることを特徴とする。

【0139】

紫外線硬化型液には、いわゆるUVインク(インキ)、UVニス、紫外線硬化型樹脂などが含まれる。

【0140】

(発明11):発明1から10のいずれか1項に記載の活性エネルギー線照射装置において、前記エネルギー線照射部には、複数個の紫外線発光ダイオード(UVLED)が用いられていることを特徴とする。

【0141】

UVLEDは、UVランプ等と比較して照射エリアを狭くできるため、局所的な不活性ガス置換を行う本発明の光源として特に、好ましい態様である。

【0142】

(発明12):活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面に活性エネルギー線を照射して前記材料を硬化させる活性エネルギー線照射方法であって、前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して前記媒体を相対移動させる工程と、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記表面付近に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする活性エネルギー線照射方法。

【0143】

(発明13):発明12に記載の活性エネルギー線照射方法において、前記相対移動の速度が200m/分を超える場合に、前記クリアランスを1.0mm以下とすることを特徴とする。

【0144】

(発明14):活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与手段と、前記材料が付与された前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記材料の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする塗布装置。

【0145】

(発明15):発明14に記載の塗布装置において、前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする。

【0146】

気体境界層剥離工程において、媒体表面側の境界層を気体吸い込み口から吸い込むため、媒体の浮き上がりを防止する観点から、媒体搬送手段に吸着手段を備える態様が好ましい。

【0147】

(発明16):発明14又は15に記載の塗布装置において、前記活性エネルギー線硬化型材料付与手段は、前記媒体に対してシングルパスで前記材料を付与するものであることを特徴とする。

【0148】

(発明17):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を吐出する液体吐出ヘッドと、前記液体吐出ヘッドから吐出された前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記前記活性エネルギー線硬化型液の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする画像形成装置。

【0149】

(発明18):発明17に記載の画像形成装置において、前記液体吐出ヘッドは、前記媒体に対してシングルパスで前記材料を付与するラインヘッドであることを特徴とする。

【0150】

(発明19):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷機構と、前記オフセット印刷機構により前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記媒体の前記活性エネルギー線硬化型液の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする画像形成装置。

【0151】

(発明20):発明17から19のいずれか1項に記載の画像形成装置において、前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする。

【0152】

(発明21):活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与工程と、前記材料が付与された前記媒体を搬送する媒体搬送工程と、前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする塗布方法。

【0153】

発明21の塗布方法を実施することによって塗布物を製造することができる。つまり、この塗布方法の発明は、塗布物の製造方法として把握することができる。

【0154】

(発明22):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を液体吐出ヘッドから吐出して媒体上に付着させる活性エネルギー線硬化型材料付与工程と、前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送工程と、前記媒体の前記活性エネルギー線硬化型液の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記活性エネルギー線硬化型液の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする画像形成方法。

【0155】

(発明23):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷工程と、前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送工程と、前記媒体の前記活性エネルギー線硬化型液の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記活性エネルギー線硬化型液の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする画像形成方法。

【0156】

発明22、23の画像形成方法を実施することによって画像形成物(印刷物)を製造することができる。つまり、発明22、23に係る画像形成方法は、印刷物の製造方法として把握することができる。

【符号の説明】

【0157】

12…媒体、20…紫外線照射システム、22…大気境界層剥離部、24…不活性ガス供給部、26…層流確保部、28…紫外線照射部、32…排気流路、36…エアー吸い込み口、40…噴射口、100…塗布装置、102…媒体搬送機構、104…塗布部、110…搬送ベルト、120…負圧吸引ファン、200…画像形成装置、204M,204C,204K,204Y…インクジェットラインヘッド、230…画像形成装置、272M,272K,272C,272Y…インクジェットヘッド、246…露光硬化部、280…露光硬化ドラム、290…UV照射ユニット、310…オフセット印刷機、330…印刷ユニット部、340…露光硬化部、390…UV照射ユニット

【技術分野】

【0001】

本発明は、紫外線や電子線に代表されるエネルギー線の照射によって硬化する性質を持つ活性エネルギー線硬化型組成物を含んだ液体或いは液状体(以下、「活性エネルギー線硬化型液」という。)にエネルギー線を照射する装置、並びにこれを適用した硬化システムに関する。

【背景技術】

【0002】

活性エネルギー線照射システムの一形態として、紫外線発光ダイオード(UVLED:Ultra Violet Light Emitting Diode)を光源とする紫外線(UV)照射システムが知られている。かかる紫外線照射システムは、例えば、印刷物などの照射対象物に塗布された紫外線硬化型インク(いわゆるUVインクやUVニス)の硬化工程に使用されている。他にも、UVインクを使ったインクジェットプリンタにおけるインク滴の硬化に使用され、或いはUV硬化型樹脂を使った自動車、携帯電話などの筐体への塗装膜の硬化などにも使用されている。

【0003】

これら各種用途にUV照射システムを用いる場合、ラジカル重合を利用する材料においては、硬化膜表面での酸素による硬化阻害が起こることが知られている。また別の材料、例えばカチオン重合を利用する材料においては、水分による硬化阻害が起こることが知られている。

【0004】

かかる硬化阻害を改善するために、インクジェットプリンタに使われるUV照射システムにおいては、例えば雰囲気中の残存酸素濃度を抑える方法として、チャンバー形式の窒素置換などが採用されている(特許文献1)。この方法は酸素による硬化阻害を防ぐためにチャンバーを設け、窒素ガスとの置換を実施しているが、ヘッドとUV光源を搭載したキャリッジをチャンバー内に配置する構造が採用され、プリントメディア(媒体)表面に着弾させたUV硬化型のインク滴周辺までをもチャンバーで覆うため、チャンバーを設ける部分が大型化するという問題点がある。

【0005】

こうした問題点を解決する方法として、特許文献2に記載のインクジェットプリンタが提案されている。特許文献2においては、紫外線の照射手段としてUVLEDを光源とし、プリントメディア表面に着弾したUV硬化型のインク滴の重合阻害物質を排除するガスを送り込むガス供給手段が備えられたインクジェットプリンタが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−285424号公報

【特許文献2】特開2007−185852号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2に記載された構成では、ガス室に設けられたスリットを通して窒素ガスを送り込むことによって、紫外線照射手段の下面とプリントメディア表面との間の空間全体に窒素ガスを滞留させた状態としている。この場合のスキャン速度は最高で20m/分程度であり、20リットル/分の窒素ガス流量を使用して、被照射領域での残存酸素濃度は14.5%となっている。この構成によれば、チャンバーを設けていないので装置の大型化は回避しているが、紫外線照射手段の下面とプリントメディア表面との間の空間全体を窒素ガスで満たして同空間に窒素ガスを滞留させているため、使用した窒素ガス流量に対して充分に低い残存酸素濃度が得られるかという点では問題を残している。

【0008】

また、UVLED光源は、複数個の発光素子を並べることによって線状(帯状)の照射領域を形成することができ、かつその光強度を大きくできるという特徴がある。しかし一方で、UVインク硬化の指標となる光強度と時間の積で得られる積算光量を充分得るために、高出力のUVLED素子が採用されており、現状では高出力のUVLED素子が高額であることから、UV照射システムの価格が高額になるという問題がある。

【0009】

本発明はこのような事情に鑑みてなされたもので、装置の小型化を達成するとともに、低流量の不活性ガスによってエネルギー線照射位置での局所的な残存酸素濃度を低減し、間接的に活性エネルギー線の積算エネルギー量を補完できる活性エネルギー線照射装置及び方法、並びにこれを適用した塗布装置、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は前記目的を達成するために、活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする。

【0011】

本発明の他の態様については、本明細書及び図面の記載により明らかにする。

【発明の効果】

【0012】

本発明によれば、チャンバーを用いずに、比較的少量の不活性ガスによって、媒体上のエネルギー線照射位置において局所的に酸素濃度を低減することができる。これにより、活性エネルギー線硬化型材料を硬化させるために必要な積算エネルギー量を間接的に低減することが可能であり、低エネルギー化及び低コスト化を達成できる。

【0013】

また、チャンバーを設けずに、省スペースの不活性ガス置換が可能となり、不活性ガスの使用量を低く抑えることが可能であり、ランニングコストも低く抑えることが可能である。さらに、本発明によれば、チャンバーを使わない小型のシステムが可能となるため、固定式のみならず、移動式の活性エネルギー線照射装置として用いることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る紫外線照射システムの構成を示す概略側面図

【図2】媒体搬送速度(線速)と、クリアランスδと、コアンダ排気流量と、窒素(N2)置換流量と、残存酸素濃度の相関を示す図表

【図3】コアンダ長さαと、コアンダ排気流量と、残存酸素濃度の相関を示す図表

【図4】図1の装置構成による評価実験の結果をまとめた図表

【図5】図1の構成において搬送速度V=100m/分としたときの、窒素供給量(流量)Qn、大気境界層の排気流量(コアンダ大気排出量)Qa、残存酸素濃度(平均%)の関係を調べたシミュレーション結果を示す図表

【図6】図5のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図7】図1の構成において搬送速度V=200m/分としたときの、窒素供給量(流量)Qn、大気境界層の排気流量(コアンダ大気排出量)Qa、残存酸素濃度(平均%)の関係を調べたシミュレーション結果を示す図表

【図8】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図9】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図10】図7のシミュレーションによる測定結果を示すグラフとそのグラフから抽出したデータの図表

【図11】本発明の実施形態に係る塗布装置の構成図

【図12】本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置の構成図

【図13】本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置の構成図

【図14】図13に示した画像形成装置における露光硬化部の構成図

【図15】本発明の他の実施形態に係るオフセット印刷機の構成図

【図16】図15に示したオフセット印刷機における印刷機構の模式図

【図17】図15に示したオフセット印刷機における露光硬化部の構成図

【発明を実施するための形態】

【0015】

以下、添付図面に従って本発明の実施形態について詳細に説明する。

【0016】

図1は本発明の実施形態に係る紫外線照射システムの構成を示す概略側面図である。被照射物としての媒体12は、図示せぬ媒体保持部材(例えば、プラテン、ベルト、ドラムなど)に保持され、図1の右から左に向かって搬送される。ここでは、UVインクが塗布されたシート状の媒体12が一定の搬送速度Vで搬送されるものとする。紫外線照射システム20は、移動する媒体12のUVインク塗布面(図1において媒体12の上面、以下、「塗布面12A」と記載する)に接触することなく塗布面12Aと対面する位置に配置される。本例では、媒体12の搬送経路における所定位置に紫外線照射システム20が固定設置され、媒体12が紫外線照射システム20の下を通過することによって、塗布面12A上のUVインクに紫外線が照射される。

【0017】

紫外線照射システム20は、媒体搬送方向の上流側(図1において右側から)から順に、媒体12の表面近傍の大気境界層を剥離する大気境界層剥離部22と、大気境界層剥離後の媒体12上に不活性ガス(ここでは、窒素ガスを例示)を供給する不活性ガス供給部24と、不活性ガスの層流を形成するための層流確保部26と、不活性ガスの層流が確保された状態で媒体12の塗布面12Aに向けて紫外線を照射する紫外線照射部28と、を備える。

【0018】

大気境界層剥離部22には、コアンダ効果(物体の表面に沿って流体が移動する性質)を利用した排気流路32が設けられている。排気流路32の一端(図1において上端、符号34)は、図示せぬ排気ポンプ又は排気ファンなどの強制排気手段(排気圧力付与手段)に接続される。排気流路32の他端は、媒体12の塗布面12Aに対面して開口したエアー吸い込み36(「気体吸引口」に相当)につながっている。エアー吸い込み口36は、媒体12の幅方向(搬送方向と直交する方向、図1において紙面垂直方向)に沿って媒体12のUVインク塗布領域と同等又はこれを超える長さで開口したスリット(長孔)形状を有する。好ましくは、媒体12の幅寸法と同等又はこれを超える開口幅を有するエアー吸い込み口36とする。なお、説明の便宜上、以後、媒体12におけるUVインク塗布領域の幅方向寸法を「塗布領域幅」と記載する。

【0019】

本例の紫外線照射システム20において媒体12と対面する面(図1において符号20Aで示す底面、以下「媒体対向面」という。)のうち、媒体12が進入する入り口部分の先端(符号38)からエアー吸い込み口36までの所定距離αの区間は、媒体12の移動に伴う大気境界層(同伴エアー)の流れを整えて、その気流を安定させるとともに、エアー吸い込み口36から吸い込む大気の量を規制する機能を有する。当該距離αの区間は、塗布領域幅にわたって媒体12表面と平行な平滑面22Aを有する。

【0020】

図1では、エアー吸い込み口36から斜め方向に延びる排気流路32の傾斜線(媒体搬送方向の上流側の流路境界線)と平滑面22Aとの交点(すなわち、エアー吸い込み口36の媒体搬送方向上流側の縁)から、媒体12の入り口部の先端(符号38)までの距離を「α」とした。このαを「コアンダ長さ」という。

【0021】

紫外線照射システム20における媒体対向面20Aのうちエアー吸い込み口36から、媒体搬送方向の下流側についても塗布領域幅にわたって媒体12表面と概ね平行な面となっており、媒体対向面20Aと媒体12面との間に所定のギャップ(クリアランスδ)が形成される。

【0022】

不活性ガス供給部24は、塗布領域幅に対して均一な膜状(帯状)の不活性ガスを噴射する、いわゆる「エアーナイフタイプ」の噴射口(ノズル、或いはスリット)40を備えたものが採用されている。不活性ガス供給部24には、図示せぬ配管路並びに圧力調整器を介して不活性ガスの供給源となる窒素発生器が接続されている。窒素源として安価な窒素発生器を使用することで、ボンベを使用する形態と比較してランニングコストを大幅に低減できる。

【0023】

層流確保部26は、塗布領域幅にわたって媒体12の塗布面12Aと平行な平滑面42を有する。噴射口40から媒体12の塗布面12Aに向けて吹き出された不活性ガスは、媒体12の移動に伴って塗布面12A付近に広がり、平滑面42を上部境界、媒体12表面を下部境界とするギャップ空間44の中に不活性ガスの層流が形成される。

【0024】

紫外線照射部28は、複数個のUVLEDが配列されたLED列によって構成され、塗布領域幅にわたって一度に紫外線を照射できる帯状の紫外線照射領域が得られる。媒体12の移動に伴い層流状態で流れる不活性ガス境界層の上方から塗布面12Aに向けて紫外線が照射される。

【0025】

紫外線照射部28における不活性ガスの層流を安定させるために、紫外線照射部28の後段にも層流確保部29を備えることが好ましい。紫外線照射部28を挟んで前後に層流確保部26、29が設けられることにより、これらの区間にわたって層流状態を維持することができ。紫外線照射部28の紫外線照射範囲において安定した不活性ガス層が得られる。

【0026】

かかる構成によれば、媒体12の搬送方向の上流から下流に向かって、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28の順に配置され、これら各部が連なった構成により、媒体12の塗布領域幅以上の幅寸法を有する媒体対向面20Aが形成される。媒体12の搬送に伴って、紫外線照射システム20の下に媒体12が進入し、境界層剥離工程→不活性ガス置換工程→層流形成工程→紫外線照射工程の各工程が実施される。

【0027】

媒体12の搬送に伴い、塗布領域幅にわたって一度に良好な紫外線硬化を行う観点から、大気境界層剥離部22におけるエアー吸い込み口36は、紫外線照射部28の照射領域幅に相当する範囲以上をカバーする開口幅を有することが好ましい。また、不活性ガス供給部24における不活性ガスの噴射口40は、紫外線照射部28の照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することが好ましい。

【0028】

本実施形態に係る紫外線照射システム20の媒体対向面20Aと媒体12との間のギャップ(クリアランスδ)は1.5mm以下の範囲で設定される。なお、δの下限値は、媒体対向面20Aが媒体12に接触しなければよいため、0よりも大きい値である。すなわち、δは、0<δ≦1.5mmの範囲で設定される。なお、実際の装置において妥当なδの値として、好ましくは、0.5≦δ≦1.5とする。

【0029】

媒体12の厚み(用紙厚)が事前に把握される場合、媒体12を支持搬送する媒体支持部材(不図示)の表面と紫外線照射システム20の媒体対向面20Aとの間の距離(媒体対向面20Aと通紙搬送路との隙間の距離)を、媒体12の厚みを考慮して調整すればよい。

【0030】

<実験結果>

図2に示した表は、媒体搬送速度(線速)と、クリアランスδと、コアンダ排気流量と、窒素(N2)置換流量と、残存酸素濃度の相関を示すものである。図2では、図1で説明した構成のモデルに対し、有限体積法を使ったシミュレーションの結果と、実際の装置による評価実験の結果が示されている。シミュレーション(評価)条件は、次の通りである。

【0031】

・コアンダ長さα=50mm、有効部幅(通紙幅)10cm

図2の表によれば、クリアランスδが1.5mm以下において、残存酸素濃度6%以下という結果が得られている。なお、別の実験により、残存酸素濃度が3%以下になると、硬化感度が約3倍になるという知見が得られている。一例としてこれを目安とし、3%以下の残存酸素量に設定するためには、媒体搬送速度(線速)が100m/分以下の場合はδを1.5mm以下とすることが好ましく、媒体搬送速度が200m/分以上の場合はδを1.0mm以下とすることが好ましい。

【0032】

また、同表におけるクリアランスδ=1.0mmのデータに注目すると、線速が100m/分、200m/分、300m/分、350m/分と増加するにつれて、コアンダ排気流量(シミュレーションによるもの)は、13リットル/分、28リットル/分、45リットル/分、47リットル/分とおよそ比例関係で増加する。媒体搬送速度(線速)とコアンダ排気流量は比例関係で増減する設定とすることによって、一定の残存酸素量を得ることができる。例えば、ある目標の残存酸素濃度を実現するために、媒体搬送速度とコアンダ排気流量は比例関係で増減調整される。

【0033】

媒体搬送速度とコアンダ排気流量、並びに窒素ガス供給流量の関係を予め実験的に調べたテーブルデータを用意しておき、媒体搬送速度に応じてコアンダ排気流量と窒素ガス供給流量を自動的に制御する制御回路(制御手段)を搭載する形態も可能である。

【0034】

図3に示した表は、コアンダ長さαと、コアンダ排気流量と、残存酸素濃度の相関を表すものである。図3は、図1で説明した構成のモデルに対し、有限体積法を使ったシミュレーションの結果である。

【0035】

図3におけるシミュレーション(評価)条件は、次の通りである。

【0036】

・クリアランスδ=1.5mm、窒素(N2)噴射量3リットル/分、媒体搬送速度V=100m/分、有効部幅(通紙幅)10cm

図3のシミュレーション結果から次の事項が把握される。

【0037】

(1)αの値が小さい(αの短い)方が、ギャップδによる抵抗が小さくなって外部の空気を多く吸い込むため排気流量が多くなる。

【0038】

(2)αの値が小さいほど、到達する酸素濃度は低くなる傾向がみられる。しかしその程度は小さい。

【0039】

(3)αの値が20mmよりも小さい場合に、残存酸素量を抑えるには、コアンダ排気量(大気境界層の排気流量)を大きくしていく。

【0040】

以上の観点から、現実的なコアンダ排気量に設定するためには、αは20mm以上であることが好ましい。

【0041】

<実際の装置による検証・確認実験>

上記のシミュレーション結果について、実際の装置を用い、インク(インキ)膜厚一定の条件下で、コアンダ排気量、窒素ガス流量、UV照射パワー、線速度の各条件を変えて、それぞれの場合のUV硬化レベルの判定を行い、シミュレーション結果の検証を行った。その確認結果を図4に示す。

【0042】

実際の装置を用いた評価実験条件の詳細は下記のとおりである。なお、装置の概要は図1で説明したとおりである。

【0043】

・UVインク;英国FUJIFILM Sericol社製のKI シアンインク(市販品)

・塗布装置;開発用と向け産業用インクジェットプリンタ、富士フイルム株式会社製「ダイマティックス・マテリアルプリンターDMP-2831」(商品名)

・紫外線照射部の光源:中心波長385nm、パナソニック電工株式会社製、LED方式ライン型UV光源、UD80(商品名)

・窒素ガス:工業用窒素ガス(大陽日酸株式会社製、濃度99.99%)

上記のUVインクをDMP-2831で媒体上に一定の膜厚で塗布し、各サンプルについてUV照射を行い、照射後にUV硬化度を評価した。UV硬化度の評価は、塗布面に他の媒体を重ねたときのインクの転写性(硬化判定[1])、塗布面に粘着テープを貼ってこれを剥がしたときのインクの剥離性並びに塗布面を引っ掻いたときの堅牢性(硬化判定[2])の観点により行った。

【0044】

また、評価の結果、良好な範囲で同等硬化レベルが得られたものについて積算光量(概算値)を比較した。図4にその実験結果を示す。図4中の「概算光量」とは、LEDの電流値と、照射光量とがリニアの関係にあることを前提とし、5000mW/cm2、線速度60m/分の場合に75mJ/cm2であるとして、比例計算した計算値である。

【0045】

図4中、線速度5m/分のものは、窒素置換を行わない比較例である。線速度30m/分と100m/分のデータは、クリアランスδ=1.0mmで実施したものである。線速度60m/分のデータは、クリアランスδ=1.5mmで実施したものである。

【0046】

シミュレーション結果と、図4の実験結果におけるコアンダ排気量、窒素ガス流量の絶対値が異なる結果となった理由は、以下の点にあると考えられる。すなわち、実際の装置では、媒体の両サイドが開放になっているのに対し、シミュレーションでは両サイドを閉じた系で計算している。この条件の相違が数値の差異に影響していると思われる。

【0047】

<シミュレーションの確認実験>

図4の結果から、被照射物の硬化度から比較した概算光量は、窒素ガス置換を実施しない、5m/分の結果の概算光量200mJ/cm2の構成に対して、窒素ガス置換を実施した30m/分、60m/分、100m/分の結果はそれぞれ32mJ/cm2、75mJ/cm2、45mJ/cm2となっている。

【0048】

また、図4の結果から、100m/分でのコアンダ排気量17リットル/分、15リットル/分、12リットル/分に対する、被照射物の硬化度からの結果によれば、一定の窒素ガス流量に対するコアンダ排気量の最適値があることが確認できた。

【0049】

<コアンダ排気量と残存酸素濃度の関係に関するシミュレーション結果>

図5に示した表は、図1の構成において、窒素供給量(流量)Qn[リットル/分]、大気境界層の排気流量(コアンダ排気量)Qa[リットル/分]、残存酸素濃度(平均%)の関係を調べたシミュレーション結果である。シミュレーション条件として、媒体12(ワーク)の搬送速度V=100m/分、クリアランスδ=1.0mm、コアンダ長さα=50mmとした。

【0050】

図6(a)は当該シミュレーションによる測定結果を示すグラフ、図6(b)は図6(a)中の評価範囲(LED位置50〜60m)における数値をまとめたものである。図6(a)のグラフの横軸はエアナイフ位置から搬送方向下流に向かう位置を示し、縦軸は酸素濃度(%)を表す。LEDによる照射位置は、窒素ガス噴射のエアナイフ位置から下流に50mm〜60mmの位置とし、この10mm区間を酸素濃度の評価範囲として設定した。

【0051】

図5の表から明らかなように、大気排気量を最適化(ここでは、14〜15リットル/分)とすることで到達酸素濃度の最小値0.1%とすることができる。大気排気量を12〜16L/minとすることによって、到達酸素濃度を3%以下とすることができる。すなわち、残存酸素濃度を低減するためには、適切なコアンダ排気量があることを示している。

【0052】

図7に示した表は、図5の表に対して、媒体の搬送速度Vの条件を変えた場合の残存酸素濃度の結果である。すなわち、搬送速度V=200m/分、クリアランスδ=1.0mm、コアンダ長さα=50mmとしたときのシミュレーション結果をまとめたものである。図8〜図10は、シミュレーション結果を示すグラフとそのグラフから抽出したデータ表である。

【0053】

図7によれば、窒素噴射量Qn=4.0リットル/分の場合、到達酸素濃度の最小値は0.3%となる。酸素濃度3%以下となる排気量(Qa)は23〜30リットル/分である。また、窒素噴射量Qn=9.0リットル/分の場合、到達酸素濃度の最小値は0%となる。酸素濃度3%以下となる排気量(Qa)は15〜37リットル/分である。すなわち、残存酸素濃度を低減するためには、適切なコアンダ排気量があることを示している点で図5と同様の結果である。

【0054】

<本実施形態による利点>

上述した本発明の実施形態によれば、UV照射位置での局所的な残存酸素濃度を低減することができるUV照射システムが提供される。すなわち、本実施形態によれば、比較的少量の不活性ガスによって媒体表面の残存酸素量を低減することができるとともに、高速のUV硬化及び描画が可能になる。また、残存酸素量低減効果として、硬化工程におけるUV照射光量の低減が可能であり、UVLEDなどの光源コストを安価に構成できる。

【0055】

実験から得た知見によれば、残存酸素濃度が数%になると、材料の硬化感度がアップする。例えば、残存酸素濃度が3%になると、材料の硬化感度は実質的に3倍となる。このような観点から、実際の装置設計においては、残存酸素濃度を3%以下とすることを目安に各種条件を定めることが好ましい。

【0056】

本実施形態では、エアナイフ構造の不活性ガス供給部24を被照射物(媒体12)の幅と同等以上に設け、当該被照射物に対して不活性ガスを噴射することで、被照射物の照射表面位置において局所的な不活性ガスの層流を発生させ、残存酸素濃度を数%以下にすることを実現した。局所的に不活性ガスの層流を発生させる領域は、少なくとも紫外線照射部28による光照射範囲のうち、ある閾値以上の強度を有する照射面積部分を含むものとする。

【0057】

特に、被照射物の移動速度が速い場合(例えば、60m/分以上の場合)、被照射物の大気境界層の影響が大きくなるため、コアンダ効果を使った大気境界層剥離部22を不活性ガス供給部24の前段に設けることで、被照射物状における効率の良い不活性ガス置換が可能となり、残存酸素濃度の低減が実現される。もちろん、被照射物の移動速度が60m/分未満の領域においても、大気境界層剥離部22の効果は得られる。

【0058】

本実施形態によれば、高速移動(例えば、60m/分以上)の媒体12の表面との間に、小さなギャップ(クリアランスδ)を保つエアシールドと、コアンダ効果により、媒体表面近傍の大気境界層の剥離が行われる。この大気境界層剥離後に発生する境界層は、新たに媒体12表面側から供給される不活性ガス層で形成される。これにより、硬化性材料の酸素による硬化阻害を低減することができる、硬化阻害の低減により、実質的に材料の感度を向上させることができ、間接的にUVLED光源の積算光量を補うことができる。つまり、UVLED光源の照射光量を少なくすることができ、LED素子数の削減や省エネルギー化が可能である。

【0059】

特に、紫外線照射部28に採用するUVLED光源は、UVランプ等に比べて照射位置における光照射面積(照射範囲)を小さくすることができるという特徴を有する。UVLED光源による線状(帯状)の小照射面積、高強度という特徴を活かし、チャンバー無し構造により、不活性ガスの使用量を低く抑えた小流量での不活性ガス置換が可能である。

【0060】

また、本実施形態によれば、チャンバーを使わない小型のシステムが可能となるため、固定式のみならず、移動式の紫外線照射システムを提供することができる。そのため、従来のチャンバー方式では考慮できなかった屋外での使用、大照射面積への対応、複雑形状の被照射物への利用など、多様な使い方が可能となる。

【0061】

また、UVLED光源の特徴である、瞬時点灯、LED列における点灯領域の可変制御などの機能に合わせて、不活性ガスの置換を実施するタイミングや、不活性ガスの置換領域を制御する態様も可能である。例えば、UVLED光源の点灯時に限り照射位置での不活性ガスの置換を行う態様、LEDの点灯領域(光照射幅)に限り不活性ガスの置換を行う態様などが可能である。

【0062】

このように光照射タイミングや光照射幅に合わせて、不活性ガスの供給タイミングや供給量を制御することにより、不活性ガスの消費量を一層減少させることが可能であり、システムのランニングコストを大幅に低減でき、効率的なシステムの構築が可能となる。

【0063】

<装置応用例1>

図11は、本発明の実施形態に係る塗布装置の構成図である。図11において、図1で説明した構成と同一又は類似する要素には、同一の符号を付し、その説明は省略する。

【0064】

図11に示した塗布装置100は、媒体12を保持搬送するための媒体搬送機構102と、媒体12上にUV硬化型液を塗布する塗布部104と、紫外線照射システム20と、を備えて構成される。

【0065】

塗布部104は、媒体搬送方向(図11において右から左へ向かう方向)について、紫外線照射システム20よりも相対的に上流側に配置される。すなわち、媒体搬送方向の上流から、UV硬化型液の塗布工程→大気境界層剥離工程→不活性ガス置換工程→UV照射によるUV硬化工程の順番で各工程が実施されるように各部が配置される。

【0066】

塗布部104は、ロールコーター方式、ギーサー方式、オフセット印刷方式、インクジェット印刷方式など、各種の方式を採用することが可能である。UV硬化型液は、工業用のUV硬化樹脂、UV硬化接着剤、UV硬化インク(インキ)、UV硬化ニスなど、各種のUV硬化性の液状体を用いることができる。塗布部104は、媒体12に対して1回の相対移動で(シングルパスで)、UV硬化型液を媒体12上に塗布するシングルパス方式に限らず、複数回の相対移動でUV硬化型液を媒体12上に塗布する方式(マルチパス方式、シリアルスキャン方式)を採用することができる。ただし、生産性を重視する観点からシングルパス方式が好ましい。

【0067】

媒体12の形態は特に限定されない。樹脂フィルム、紙、繊維などのシート材料の他、ウエブ材料でもよく、各種の形態が可能である。媒体12は、UV硬化型液を塗布した面の付近に不活性ガスの層流を形成できる程度に平面性を有する材料であればよい。

【0068】

媒体搬送機構102として、本例ではベルト搬送方式を例示するが、ドラム搬送方式、ウエブ搬送方式なども可能である。ただし、大気境界層剥離部22によるエアー排出作用の影響により、塗布工程、大気境界層剥離工程、不活性ガス置換工程、UV硬化工程は負圧環境となるため、搬送手段は吸着搬送とし、媒体12を裏面側か吸着保持する形態が好ましい。本例では、吸着穴(不図示)を有する搬送ベルト110の背面から負圧を付与してベルト表面に媒体12を吸着させる構成が採用されている。

【0069】

搬送ベルト110は、媒体12の幅寸法よりも広いベルト幅を有しており、ベルト面には多数の吸着穴(不図示の貫通穴)が形成されている。無端状の搬送ベルト110はローラ112、114間に巻き掛けられており、紫外線照射システム20と対向する搬送ベルト110の媒体保持領域には、ベルト背面部にプラテン116と負圧吸引ファン120とが配置される。プラテン116には負圧吸引ファン120が発生する負圧を搬送ベルト110の裏面に伝えるための貫通穴118が形成されている。

【0070】

ローラ112、114の少なくとも一方にモータ(図11中不図示)の動力が伝達されることにより、搬送ベルト110は図11上で反時計回り方向に駆動され、搬送ベルト110上に吸着保持された媒体12は、図11の右から左へと搬送される。

【0071】

硬化光源には、UVLED(波長365nm〜395nm等)、低圧水銀灯、メタルハライドランプなどを用いることができる。特に、酸素濃度を低くするエリアをなるべく狭くするという観点から、好ましくは、UVLEDを採用する。UVLEDを採用することにより、照射エリアを狭くすることが可能である。

【0072】

このような塗布装置100の応用例として、例えば、液晶フィルムの製造工程におけるフィルム上のUV硬化樹脂の塗布工程に採用できる。その他、オフセット印刷装置、シングルパスインクジェット画像形成装置などに適用できる。

【0073】

<装置応用例2>

図12は、本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置200の構成図である。図12において、図11で説明した構成と同一又は類似する要素には、同一の符号を付しその説明は省略する。

【0074】

図12に示した画像形成装置200は、図11で説明した塗布部104の構成として、インクジェットラインヘッド204M、204C、204K、204Yを備える。ここでは、マゼンタ(M)、シアン(C)、黒(K)、イエロー(Y)の4色のインクに対応して色別に設けられた4本のインクジェットラインヘッドを例示した。ただし、インク色や色数の組み合わせについては本実施形態に限定されず、必要に応じて淡インク、濃インク、特別色インクを追加してもよい。例えば、ライトシアン、ライトマゼンタなどのライト系インクを吐出するインクジェットラインヘッドを追加する構成も可能であり、各色ヘッドの配置順序も特に限定はない。

【0075】

各ヘッド(204M、204C、204K、204Y)は、それぞれ記録媒体の幅(ここでは、搬送方向と直交する方向についての幅)以上のノズル配列長さを持つ長尺ラインヘッド(ページワイドのノズル列を持つシングルパス印字方式のフルライン型ヘッド)である。これら色別に設けられた複数のヘッド(204M、204C、204K、204Y)によってインクジェット描画部205が構成される。

【0076】

各ヘッド(204M、204C、204K、204Y)は、インク供給源となるインクタンク又はインクカートリッジ(不図示)と接続されている。使用されるUV硬化型インクは、常温(室温)での粘度が約20cpである。ヘッドを温調し(例えば、40度程度に温調し)、約10cp程度に低粘度化してからノズルよりインクを吐出する。

【0077】

媒体12としては、シート状の媒体が好適である。シート材料は、特に限定されず、本紙(印刷用紙)、PVC(ポリ塩化ビニル)、PET(ポリエチレン・テレフタレート)など、各種材料を用いることができる。

【0078】

<装置応用例3>

図13は、本発明の他の実施形態に係るシングルパスインクジェット方式の画像形成装置230の構成例である。この画像形成装置230は、主として、給紙部240、描画部244、露光硬化部246及び排紙部248で構成される。

【0079】

(給紙部)

給紙部240は、記録媒体252(枚葉紙)を描画部244に供給する機構である。給紙部240には、記録媒体252(枚葉紙)が積層され、給紙トレイ254から記録媒体252が一枚ずつ描画部244に送られる。本例では、記録媒体252として、枚葉紙(カット紙)を用いるが、連続用紙(ロール紙)から必要なサイズに切断して給紙する構成も可能である。

【0080】

(描画部)

描画部244は、描画ドラム270と、この描画ドラム270の外周面に対向する位置に近接配置されたインクジェットヘッド272M、272K、272C、272Yで構成される。インクジェットヘッドは、それぞれ、マゼンタ(M)、黒(K)、シアン(C)、イエロー(Y)の4色のインクに対応しており、描画ドラム270の回転方向に上流側から順に、描画ドラム270の周面に沿って配置される。

【0081】

描画ドラム270は、その外周面に記録媒体252を保持し、回転搬送させるドラムであり、図示せぬモータの動力によって回転駆動される。描画ドラム270は、その外周面に爪形状の保持手段(グリッパー)を備え、この保持手段によって記録媒体252の先端を保持できるようになっている。本例の描画ドラム270では、回転方向について180度の間隔で周面の2箇所にグリッパーが設けられ、1回転で2枚の記録媒体252が搬送できるように構成されている。また、描画ドラム270の周面には、図示しない吸着穴が所定のパターンで多数形成されており、この吸着穴からエアーが吸引されることにより、記録媒体252が描画ドラム270の周面に吸着保持される。なお、負圧吸引によって記録媒体252を吸引吸着する構成に限らず、例えば、静電吸着により、記録媒体252を吸着保持する構成とすることもできる。

【0082】

記録媒体252は、保持手段によって先端が保持された状態で、描画ドラム270を回転させることによって回転搬送される。その際、記録媒体252の記録面が外側を向くようにして搬送され、この記録面にインクジェットヘッド272M、272K、272C、272Yからインクが付与される。

【0083】

インクジェットヘッド272M、272K、272C、272Yは、それぞれ記録媒体252における画像形成領域の最大幅に対応する長さを有するフルライン型の記録ヘッドであり、そのインク吐出面には、画像形成領域の全幅にわたってインク吐出用のノズルが複数配列されたノズル列が形成されている。

【0084】

各インクジェットヘッド272M、272K、272C、272Yは、記録媒体252の搬送方向(描画ドラム270の回転方向)と直交する方向に延在するように設置される。各インクジェットヘッド272M、272K、272C、272Yには、対応する色インクのカセットが取り付けられる。描画ドラム270に密着保持された記録媒体252の記録面に向かって各インクジェットヘッド272M、272K、272C、272Yから、対応する色インクの液滴が吐出されることにより、記録媒体252の記録面に画像が形成される。

【0085】

各インクジェットヘッド272M、272K、272C、272Yの打滴タイミングは、描画ドラム270に配置されたエンコーダ(不図示)の信号に同期させる。描画ドラム270の回転速度を検出するエンコーダの信号によって打滴タイミングを制御することにより、高精度に着弾位置を決定することができる。また、予め描画ドラム270の振れなどによる速度変動を学習し、エンコーダで得られた打滴タイミングを補正することも可能である。このような補正を行うことにより、描画ドラム270の振れ、回転軸の精度、描画ドラム270の外周面の速度に依存しない打滴が可能である。

【0086】

こうして、描画ドラム270によって記録媒体252を搬送し、この搬送方向について、各インクジェットヘッド272M、272K、272C、272Yに対して記録媒体252を相対的に移動させる動作を1回行うだけで(即ち1回の副走査で)、記録媒体252の画像形成領域に画像を記録することができる。かかるフルライン型(ページワイド)ヘッドによるシングルパス方式の画像形成は、記録媒体の搬送方向(副走査方向)と直交する方向(主走査方向)に往復動作するシリアル(シャトル)型ヘッドによるマルチパス方式を適用する場合に比べて高速印字が可能であり、プリント生産性を向上させることができる。

【0087】

なお、本例では、CMYKの標準色(4色)の構成を例示したが、インク色や色数の組み合わせについては本実施形態に限定されず、必要に応じて淡インク、濃インク、特別色インクを追加してもよく、各色ヘッドの配置順序も特に限定はない。

【0088】

また、図示されていないが、各ヘッド272M、272K、272C、272Yのノズル面の清掃、増粘インク排出(ノズル吸引、パージ)などのメンテナンス動作は、ヘッドユニットを描画ドラム270から退避させて実施するとよい。

【0089】

描画部244で画像が形成された記録媒体252は、描画ドラム270から中間搬送部274を介して露光硬化部246の露光硬化ドラム280(第2ドラム)へ受け渡される。

【0090】

(露光硬化部)

露光硬化部246には、露光硬化ドラム280と、UV照射ユニット290とか設けられる。露光硬化ドラム280は、その外周面に記録媒体252を保持して回転搬送させるドラムである。露光硬化ドラム280は、描画ドラム270と同様に、その外周面に爪形状の保持手段(グリッパー)を備え、ドラム面に記録媒体252を吸着保持する吸着手段を備えている。記録媒体252は、保持手段によって先端が保持され、露光硬化ドラム280の回転により、記録面が外側を向くようにして搬送される。

【0091】

図14は、露光硬化部246の拡大図である。図14中、図1で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。図14に示すように、UV照射ユニット290は、大気境界層剥離部22と、不活性ガス供給部24と、層流確保部26と、紫外線照射部28とを備える。

【0092】

UV照射ユニット290の媒体対向面は、露光硬化ドラム280の周面に沿った円弧状となっている。ドラム回転に伴う記録媒体252の搬送方向の上流側から、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28が順に配置される。UV照射ユニット290と記録媒体252との間の距離(クリアランスδ)は1.5mm以下に設定される。ドラム搬送による記録媒体252の搬送速度(線速度)が100m/分以下の場合は、クリアランスδ=1.5mm以下とすることが好ましく、搬送速度が200m/分以上の場合には、クリアランスδ=1.0mm以下とすることが好ましい。本実施形態では一例として、クリアランスδ=1.0mmとした。

【0093】

露光硬化ドラム280の回転によって記録媒体252を搬送しつつ、大気境界層剥離工程→不活性ガス置換工程→UV照射工程、の順で紫外線照射部28から記録媒体252のインクにUV光を照射することにより、インク中に含まれる活性光線硬化樹脂が硬化し、インクを皮膜化させる。

【0094】

紫外線照射後の記録媒体252は、図13に示した中間搬送部284を介して画像検査ドラム286(第3ドラム)へ受け渡される。

【0095】

画像検査ドラム286は、他のドラムと同様に、その外周面に爪形状の保持手段(グリッパー)を備える。画像検査ドラム286の回転により、記録媒体252は記録面が外側を向くようにして搬送される。画像検査ドラム286の上方には、ドラム面に対向して画像検出センサ298が配置されている。画像検出センサ298は、記録媒体252に形成された画像(不吐出検出用のテストパターンや濃度補正用のテストパターン、印刷画像なども含む)について、吐出不良チェックパターンや画像の濃度、画像の欠陥などを計測するための計測手段であり、CCDラインセンサなどが適用される。画像検出センサ298によって不吐出ノズルの検出(いわゆるノズル抜けの検出)や濃度測定等が行わる。この検出結果は、不吐出補正や濃度補正などの画像補正処理に利用される。

【0096】

(排紙部)

排紙部248は、排出トレイ302を備えており、この排出トレイ302と画像検査ドラム286との間に、これらに対接するように渡し胴304、搬送ベルト306、張架ローラ308が設けられている。記録媒体252は、渡し胴304により搬送ベルト306に送られ、排出トレイ302に排出される。搬送ベルト306による用紙搬送機構の詳細は図示しないが、印刷後の記録媒体252は無端状の搬送ベルト306間に渡されたバー(不図示)のグリッパーによって用紙先端部が保持され、搬送ベルト306の回転によって排出トレイ302の上方に運ばれてくる。

【0097】

また、図13、図14には示されていないが、本例に係るインクジェット式の画像形成装置230には、上記構成の他、各インクジェットヘッド272M,272K,272C,272Yのクリーニング(ノズル面のワイピング、パージ、ノズル吸引、ノズル洗浄等)を行うヘッドメンテナンス部や、用紙搬送路上における記録媒体252の位置を検出する位置検出センサ、装置各部の温度を検出する温度センサなどを備えている。

【0098】

上記構成から成る画像形成装置230によれば、記録媒体252の搬送に伴い、第1ドラム(描画ドラム270)上でのインク吐出工程→第2ドラム(露光硬化ドラム280)上での大気境界層剥離工程→窒素ガス置換工程→UV硬化工程の順で各工程が実施される。

【0099】

なお、図13は、描画ドラム270(第1ドラム)と露光硬化ドラム280(第2ドラム)とを分けた構成を採用しているが、十分に大きな直径のドラムを採用することにより、1つのドラム上に、ヘッド(272M、272K、272C、272Y)とUV照射ユニット290を配置する形態も可能である。この形態の場合、第1ドラム上でインク吐出工程からUV硬化工程までを実施することが可能である。

【0100】

<装置応用例4>

図15は、本発明の他の実施形態に係るオフセット印刷機310の構成図である。図15中、図13で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0101】

オフセット印刷機310は、給紙部320と、印刷ユニット部330と、露光硬化部340と、排紙部350とを備える。印刷ユニット部330は、Kインクによる印刷を行う第1ドラム331及びK印刷機構362K、Cインクによる印刷を行う第2ドラム332及びC印刷機構362C、Mインクによる印刷を行う第3ドラム333及びM印刷機構362M、Yインクによる印刷を行う第4ドラム334及びY印刷機構362Yを備える。なお、図15中、符号351は給紙胴、符号352〜356は、中間搬送体としての渡し胴である。

【0102】

図16は、印刷機構の模式図である。各色の印刷機構の構成は共通しているので、ここでは第1ドラム331とK印刷機構362Kを例に説明する。K印刷機構362Kは、版胴370、水ローラ372、インクローラ374、ブランケット胴(ゴム胴)376を備える。水ローラ372は、版胴370に保持された刷版の非画線部に水分(湿し水)を付与する。インクローラ374は、刷版の画線部にインク378を付与する。刷版に付与されたインク378は一旦、ゴム製のブランケット胴376に転写される。

【0103】

被印刷体としての記録媒体252(印刷用紙)がブランケット胴376と圧胴(第1ドラム331)の間を通過することにより、記録媒体252上にインク378が転写される。このような印刷機構362Kによれば、UV硬化型液として、粘度数百cpのUV硬化インクを用いることができる。

【0104】

KCMYの各色の印刷機構を通過した記録媒体252は、図15の中間搬送体356を介して、露光硬化部340の露光硬化ドラム(第5ドラム)280に送られる。

【0105】

図17は、オフセット印刷機310における露光硬化部340の構成を示す模式図である。図17において、図14で説明した構成と同一又は類似する要素には同一の符号を付し、その説明は省略する。

【0106】

図17に示したように、露光硬化部340には、露光硬化ドラム280と、UV照射ユニット390とか設けられる。UV照射ユニット390は、大気境界層剥離部22と、不活性ガス供給部24と、層流確保部26と、紫外線照射部28とを備える。

【0107】

UV照射ユニット390の媒体対向面は、露光硬化ドラム280の周面に沿った円弧状となっている。ドラム回転に伴う記録媒体252の搬送方向の上流側から、大気境界層剥離部22、不活性ガス供給部24、層流確保部26、紫外線照射部28が順に配置される。UV照射ユニット390と記録媒体252との間の距離は1.5mm以下に設定される。ドラム搬送による記録媒体252の搬送速度(線速度)が100m/分以下の場合は、クリアランスδ=1.5mm以下とすることが好ましく、搬送速度が200m/分以上の場合には、クリアランスδ=1.0mm以下とすることが好ましい。本実施形態では一例として、クリアランスδ=1.0mmとした。

【0108】

露光硬化ドラム280の回転によって記録媒体252を搬送しつつ、大気境界層剥離工程→不活性ガス置換工程→UV照射工程、の順で紫外線照射部28から記録媒体252のインクにUV光を照射することにより、インク中に含まれる活性光線硬化樹脂が硬化し、インクを皮膜化させる。

【0109】

紫外線照射後の記録媒体252は、図15に示した排紙部350の排出トレイ302上に運ばれる。

【0110】

上記構成から成る画像形成装置230によれば、記録媒体252の搬送に伴い、第1ドラム331から第4ドラム334の上でオフセット印刷工程が行われ、その後第5ドラム(露光硬化ドラム280)上で、大気境界層剥離工程→窒素ガス置換工程→UV硬化工程が実施される。

【0111】

図11〜図17で説明した各実施形態の装置によれば、少量の不活性ガスで記録媒体表面の残存酸素量(硬化阻害物質の量)を低減することができ、高速のUV硬化及び描画が可能である。

【0112】

また、図12〜図14(装置応用例2,3)で例示したように、インクジェットヘッドと本発明による紫外線照射システム(活性エネルギー線照射装置)との組み合わせでは、コアンダ排気によって、ヘッド吐出で発生するミストの回収が可能であるため、解像度・粒状性の画質改善効果がある。

【0113】

<変形例1>

コアンダ効果を利用する大気境界層剥離部22の排気流路32は、滑らかな曲面(R付きの面)で構成することが一層好ましい。気体と接する物体面に段差や角部があると、気体の流れが乱れるため、このような段差や角部ができる限り少ない、滑らかな面形状とする形態が好ましい。

【0114】

<変形例2>

上述の実施形態では、不活性ガスとして窒素ガスを用いたが、窒素ガスに限らず、ヘリウム、アルゴンなど希ガス類などを用いることができる。また、活性エネルギー線硬化型液として、紫外線硬化型液を例示したが、電子線の照射によって硬化する性質を持つ電子線硬化型の材料に対する電子線照射装置などについても、本発明を適用できる。

【0115】

<記録媒体について>

「記録媒体」は、活性エネルギー線硬化型液が付着される媒体の総称であり、印字媒体、被記録媒体、被画像形成媒体、受像媒体、被吐出媒体、ブリントメディアなど様々な用語で呼ばれるものが含まれる。本発明の実施に際して、記録媒体の材質や形状等は、特に限定されず、連続用紙、カット紙、シール用紙、OHPシート等の樹脂シート、フィルム、布、不織布、配線パターン等が形成されるプリント基板、ゴムシート、その他材質や形状を問わず、様々な媒体に適用できる。

【0116】

<ヘッドと用紙を相対移動させる手段について>

上述の実施形態では、停止したヘッドに対して記録媒体を搬送する構成を例示したが、本発明の実施に際しては、停止した記録媒体に対してヘッドを移動させる構成も可能である。なお、シングルパス方式のフルライン型の描画ヘッドは、通常、記録媒体の送り方向(搬送方向)と直交する方向に沿って配置されるが、搬送方向と直交する方向に対して、ある所定の角度を持たせた斜め方向に沿ってヘッドを配置する態様もあり得る。

【0117】

<ヘッド構成の変形例について>

上記実施形態では、記録媒体の全幅に対応する長さのノズル列を有するページワイドのフルライン型ヘッドを用いたインクジェット記録装置を説明したが、本発明の適用範囲はこれに限定されず、シリアル型(シャトルスキャン型)ヘッドなど、短尺の描画ヘッドを移動させながら、複数回のヘッド走査により画像記録を行うインクジェット記録装置についても本発明を適用可能である。

【0118】

<本発明の他の応用例について>

上記の実施形態では、塗布装置、グラフィック印刷用のドロップオンデマンド型のシングルパスインクジェット画像形成装置、オフセット印刷装置への適用を例に説明したが、本発明の適用範囲はこの例に限定されない。例えば、ラベルプリンタ、シャトルプリンタ(マルチパス印字方式のプリンタ)、オフセット輪転印刷装置における熱乾燥工程をUV乾燥工程に置き換える形態、自動車のボディトップコート、又は樹脂窓のハードコートの塗布装置、木工品やフロア材など不定形対象物に対する樹脂膜の塗布装置、印刷機を使って電子回路や電子デバイスを形成するプリンティドエレクトロニクス分野の製造装置(電子回路の配線パターンを描画する配線記録装置、各種デバイスの製造装置など)、吐出用の機能性液体として樹脂液を用いるレジスト印刷装置、カラーフィルター製造装置、マテリアルデポジション用の材料を用いて微細構造物を形成する微細構造物形成装置など、液状機能性材料を用いて様々な形状やパターンを描画するシステムに広く適用できる。

【0119】

<付記>

上記に詳述した発明の実施形態についての記載から把握されるとおり、本明細書は少なくとも以下に示す発明を含む多様な技術思想の開示を含んでいる。

【0120】

(発明1):活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする活性エネルギー線照射装置。

【0121】

この発明1によれば、活性エネルギー線硬化型材料の硬化阻害物質(例えば、酸素)を比較的低流量の不活性ガスで置換することができる。これにより、硬化が促進され、実質的な感度が向上する。このため、活性エネルギー線硬化型材料を硬化させるために必要な積算エネルギー量を間接的に低減することが可能であり、低エネルギー化及び低コスト化を達成できる。また、この発明1によれば、チャンバーを用いないため、小型のシステムを提供できる。

【0122】

(発明2):発明1に記載の活性エネルギー線照射装置において、前記相対移動の速度が200m/分以上の場合には、前記クリアランスが1.0mm以下に設定されることを特徴とする。

【0123】

相対移動の速度が高速になるほど、クリアランスを小さい値とすることが好ましい。

【0124】

(発明3):発明1又は2に記載の活性エネルギー線照射装置において、前記境界層剥離部は、前記媒体対向面に開口する前記気体吸引口に連通し、コアンダ効果を利用した気体排出用流路と、当該気体排出用流路を介して前記気体吸引口から気体の吸い込み行う排気用圧力を発生させる排気圧力付与手段と、を備えることを特徴とする。

【0125】

被照射物たる媒体の相対移動速度が比較的速い場合(例えば、60m/分以上の場合)には、コアンダ効果を使った境界層剥離部を不活性ガス供給部の前段に設けることで、効率のよい不活性ガスの層流形成を実現できる。

【0126】

(発明4):発明1から3のいずれか1項に記載の活性エネルギー線照射装置において、前記境界層剥離部の前記気体吸引口から入って外部に排出される排気流量は、前記相対移動の速度に比例して増減調整されることを特徴とする。

【0127】

排気流量と相対移動速度は概ね比例関係にあるため、相対速度の増減に合わせて、排気流量を増減調整することが好ましい。このような流量制御を自動的に行う制御回路を設ける態様も好ましい。

【0128】

(発明5):発明1から4のいずれか1項に記載の活性エネルギー線照射装置において、前記不活性ガス供給部は、前記付与面に対面する側にエアナイフ構造の噴射口を有することを特徴とする。

【0129】

媒体の材料付与領域を覆う不活性ガスの層流薄膜を形成するには、エアナイフ方式で不活性ガスを噴射する態様が好ましい。

【0130】

(発明6):発明1から5のいずれか1項に記載の活性エネルギー線照射装置において、前記境界層剥離部による排気流量が前記不活性ガス供給部からの不活性ガスの供給流量よりも大きいことを特徴とする。

【0131】

境界層剥離部の排気流量よりも少ない不活性ガス供給流量によって、エネルギー線照射位置付近の局所的な酸素濃度を低減することができる。

【0132】

(発明7):発明1から6のいずれか1項に記載の活性エネルギー線照射装置において、前記媒体が第1の方向に搬送されることにより当該第1の方向に前記相対移動が行われ、前記エネルギー線照射部は、前記付与面の前記材料が付着される付着領域における前記第1の方向と平行でない第2の方向の全幅範囲に対して一度にエネルギー線を照射し得る照射領域幅を有することを特徴とする。

【0133】

この態様によれば、活性エネルギー線硬化型材料の付着領域(塗布領域)の全幅に対して一括照射が可能である。シングルパス方式で媒体上に活性エネルギー線硬化型材料を付与する塗布装置や画像形成装置に好適である。なお、例えば、媒体の搬送方向(第1の方向)に対して直交する方向を第2の方向とすることができる。ただし、第2の方向は必ずしも第1の方向に対して垂直であることは要求されない。

【0134】

(発明8):発明7に記載の活性エネルギー線照射装置において、前記気体吸引口は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする開口幅を有することを特徴とする。

【0135】

かかる態様によれば、エネルギー線の照射領域幅に相当する範囲にわたって気体境界層を効率良く剥離することが可能である。

【0136】

(発明9):発明7又は8に記載の活性エネルギー線照射装置において、前記不活性ガス供給部は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することを特徴とする。

【0137】

かかる態様によれば、エネルギー線の照射領域幅に相当する範囲にわたって不活性ガスを効率良く供給することが可能である。

【0138】

(発明10):発明1から9のいずれか1項に記載の活性エネルギー線照射装置において、前記材料は紫外線硬化型液であり、前記エネルギー線照射部は紫外線を照射するものであることを特徴とする。

【0139】

紫外線硬化型液には、いわゆるUVインク(インキ)、UVニス、紫外線硬化型樹脂などが含まれる。

【0140】

(発明11):発明1から10のいずれか1項に記載の活性エネルギー線照射装置において、前記エネルギー線照射部には、複数個の紫外線発光ダイオード(UVLED)が用いられていることを特徴とする。

【0141】

UVLEDは、UVランプ等と比較して照射エリアを狭くできるため、局所的な不活性ガス置換を行う本発明の光源として特に、好ましい態様である。

【0142】

(発明12):活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面に活性エネルギー線を照射して前記材料を硬化させる活性エネルギー線照射方法であって、前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して前記媒体を相対移動させる工程と、前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記表面付近に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする活性エネルギー線照射方法。

【0143】

(発明13):発明12に記載の活性エネルギー線照射方法において、前記相対移動の速度が200m/分を超える場合に、前記クリアランスを1.0mm以下とすることを特徴とする。

【0144】

(発明14):活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与手段と、前記材料が付与された前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記材料の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする塗布装置。

【0145】

(発明15):発明14に記載の塗布装置において、前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする。

【0146】

気体境界層剥離工程において、媒体表面側の境界層を気体吸い込み口から吸い込むため、媒体の浮き上がりを防止する観点から、媒体搬送手段に吸着手段を備える態様が好ましい。

【0147】

(発明16):発明14又は15に記載の塗布装置において、前記活性エネルギー線硬化型材料付与手段は、前記媒体に対してシングルパスで前記材料を付与するものであることを特徴とする。

【0148】

(発明17):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を吐出する液体吐出ヘッドと、前記液体吐出ヘッドから吐出された前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記前記活性エネルギー線硬化型液の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする画像形成装置。

【0149】

(発明18):発明17に記載の画像形成装置において、前記液体吐出ヘッドは、前記媒体に対してシングルパスで前記材料を付与するラインヘッドであることを特徴とする。

【0150】

(発明19):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷機構と、前記オフセット印刷機構により前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、前記媒体搬送手段によって搬送される前記媒体の前記活性エネルギー線硬化型液の付与面と対面するように配置された、発明1から11のいずれか1項に記載の活性エネルギー線照射装置と、を備えたことを特徴とする画像形成装置。

【0151】

(発明20):発明17から19のいずれか1項に記載の画像形成装置において、前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする。

【0152】

(発明21):活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与工程と、前記材料が付与された前記媒体を搬送する媒体搬送工程と、前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする塗布方法。

【0153】

発明21の塗布方法を実施することによって塗布物を製造することができる。つまり、この塗布方法の発明は、塗布物の製造方法として把握することができる。

【0154】

(発明22):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を液体吐出ヘッドから吐出して媒体上に付着させる活性エネルギー線硬化型材料付与工程と、前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送工程と、前記媒体の前記活性エネルギー線硬化型液の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記活性エネルギー線硬化型液の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする画像形成方法。

【0155】

(発明23):活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷工程と、前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送工程と、前記媒体の前記活性エネルギー線硬化型液の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して、前記搬送によって前記媒体を相対移動させることにより、前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を形成する層流形成工程と、前記不活性ガスの層流を介して前記媒体の前記活性エネルギー線硬化型液の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする画像形成方法。

【0156】

発明22、23の画像形成方法を実施することによって画像形成物(印刷物)を製造することができる。つまり、発明22、23に係る画像形成方法は、印刷物の製造方法として把握することができる。

【符号の説明】

【0157】

12…媒体、20…紫外線照射システム、22…大気境界層剥離部、24…不活性ガス供給部、26…層流確保部、28…紫外線照射部、32…排気流路、36…エアー吸い込み口、40…噴射口、100…塗布装置、102…媒体搬送機構、104…塗布部、110…搬送ベルト、120…負圧吸引ファン、200…画像形成装置、204M,204C,204K,204Y…インクジェットラインヘッド、230…画像形成装置、272M,272K,272C,272Y…インクジェットヘッド、246…露光硬化部、280…露光硬化ドラム、290…UV照射ユニット、310…オフセット印刷機、330…印刷ユニット部、340…露光硬化部、390…UV照射ユニット

【特許請求の範囲】

【請求項1】

活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、

前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、

前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、

前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、

前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、

前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、

前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする活性エネルギー線照射装置。

【請求項2】

前記相対移動の速度が200m/分以上の場合には、前記クリアランスが1.0mm以下に設定されることを特徴とする請求項1に記載の活性エネルギー線照射装置。

【請求項3】

前記境界層剥離部は、前記媒体対向面に開口する前記気体吸引口に連通し、コアンダ効果を利用した気体排出用流路と、当該気体排出用流路を介して前記気体吸引口から気体の吸い込み行う排気用圧力を発生させる排気圧力付与手段と、を備えることを特徴とする請求項1又は2に記載の活性エネルギー線照射装置。

【請求項4】

前記境界層剥離部の前記気体吸引口から入って外部に排出される排気流量は、前記相対移動の速度に比例して増減調整されることを特徴とする請求項1から3のいずれか1項に記載の活性エネルギー線照射装置。

【請求項5】

前記不活性ガス供給部は、前記付与面に対面する側にエアナイフ構造の噴射口を有することを特徴とする請求項1から4のいずれか1項に記載の活性エネルギー線照射装置。

【請求項6】

前記境界層剥離部による排気流量が前記不活性ガス供給部からの不活性ガスの供給流量よりも大きいことを特徴とする請求項1から5のいずれか1項に記載の活性エネルギー線照射装置。

【請求項7】

前記媒体が第1の方向に搬送されることにより当該第1の方向に前記相対移動が行われ、前記エネルギー線照射部は、前記付与面の前記材料が付着される付着領域における前記第1の方向と平行でない第2の方向の全幅範囲に対して一度にエネルギー線を照射し得る照射領域幅を有することを特徴とする請求項1から6のいずれか1項に記載の活性エネルギー線照射装置。

【請求項8】

前記気体吸引口は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする開口幅を有することを特徴とする請求項7に記載の活性エネルギー線照射装置。

【請求項9】

前記不活性ガス供給部は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することを特徴とする請求項7又は8に記載の活性エネルギー線照射装置。

【請求項10】

前記材料は紫外線硬化型液であり、前記エネルギー線照射部は紫外線を照射するものであることを特徴とする請求項1から9のいずれか1項に記載の活性エネルギー線照射装置。

【請求項11】

前記エネルギー線照射部には、複数個の紫外線発光ダイオード(UVLED)が用いられていることを特徴とする請求項1から10のいずれか1項に記載の活性エネルギー線照射装置。

【請求項12】

活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面に活性エネルギー線を照射して前記材料を硬化させる活性エネルギー線照射方法であって、

前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して前記媒体を相対移動させる工程と、

前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、

前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、

前記相対移動に伴い前記表面付近に前記不活性ガスの層流を形成する層流形成工程と、

前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、

前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、

前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする活性エネルギー線照射方法。

【請求項13】

前記相対移動の速度が200m/分を超える場合に、前記クリアランスを1.0mm以下とすることを特徴とする請求項12に記載の活性エネルギー線照射方法。

【請求項14】

活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与手段と、

前記材料が付与された前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記材料の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする塗布装置。

【請求項15】

前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする請求項14に記載の塗布装置。

【請求項16】

前記活性エネルギー線硬化型材料付与手段は、前記媒体に対してシングルパスで前記材料を付与するものであることを特徴とする請求項14又は15に記載の塗布装置。

【請求項17】

活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を吐出する液体吐出ヘッドと、

前記液体吐出ヘッドから吐出された前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記前記活性エネルギー線硬化型液の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする画像形成装置。

【請求項18】

前記液体吐出ヘッドは、前記媒体に対してシングルパスで前記材料を付与するラインヘッドであることを特徴とする請求項17に記載の画像形成装置。

【請求項19】

活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷機構と、

前記オフセット印刷機構により前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記媒体の前記活性エネルギー線硬化型液の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする画像形成装置。

【請求項20】

前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする請求項17から19のいずれか1項に記載の画像形成装置。

【請求項1】

活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面と対面する媒体対向面を有し、当該媒体対向面に対して前記媒体を相対移動させて前記付与面に活性エネルギー線を照射する活性エネルギー線照射装置であって、

前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する気体吸引口を有する境界層剥離部と、

前記境界層剥離部に対する前記媒体の相対移動方向に対して前記境界層剥離部の下流側に配置され、前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給部と、

前記相対移動に伴い前記媒体の表面に前記不活性ガスの層流を確保する層流確保部と、

前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射部と、を備え、

前記媒体対向面と前記媒体との隙間のクリアランスが1.5mm以下に設定され、

前記相対移動により前記境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体吸引口までの前記相対移動方向の距離が20mm以上であることを特徴とする活性エネルギー線照射装置。

【請求項2】

前記相対移動の速度が200m/分以上の場合には、前記クリアランスが1.0mm以下に設定されることを特徴とする請求項1に記載の活性エネルギー線照射装置。

【請求項3】

前記境界層剥離部は、前記媒体対向面に開口する前記気体吸引口に連通し、コアンダ効果を利用した気体排出用流路と、当該気体排出用流路を介して前記気体吸引口から気体の吸い込み行う排気用圧力を発生させる排気圧力付与手段と、を備えることを特徴とする請求項1又は2に記載の活性エネルギー線照射装置。

【請求項4】

前記境界層剥離部の前記気体吸引口から入って外部に排出される排気流量は、前記相対移動の速度に比例して増減調整されることを特徴とする請求項1から3のいずれか1項に記載の活性エネルギー線照射装置。

【請求項5】

前記不活性ガス供給部は、前記付与面に対面する側にエアナイフ構造の噴射口を有することを特徴とする請求項1から4のいずれか1項に記載の活性エネルギー線照射装置。

【請求項6】

前記境界層剥離部による排気流量が前記不活性ガス供給部からの不活性ガスの供給流量よりも大きいことを特徴とする請求項1から5のいずれか1項に記載の活性エネルギー線照射装置。

【請求項7】

前記媒体が第1の方向に搬送されることにより当該第1の方向に前記相対移動が行われ、前記エネルギー線照射部は、前記付与面の前記材料が付着される付着領域における前記第1の方向と平行でない第2の方向の全幅範囲に対して一度にエネルギー線を照射し得る照射領域幅を有することを特徴とする請求項1から6のいずれか1項に記載の活性エネルギー線照射装置。

【請求項8】

前記気体吸引口は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする開口幅を有することを特徴とする請求項7に記載の活性エネルギー線照射装置。

【請求項9】

前記不活性ガス供給部は、前記エネルギー線照射部の前記照射領域幅に相当する範囲以上をカバーする不活性ガス噴射幅を有することを特徴とする請求項7又は8に記載の活性エネルギー線照射装置。

【請求項10】

前記材料は紫外線硬化型液であり、前記エネルギー線照射部は紫外線を照射するものであることを特徴とする請求項1から9のいずれか1項に記載の活性エネルギー線照射装置。

【請求項11】

前記エネルギー線照射部には、複数個の紫外線発光ダイオード(UVLED)が用いられていることを特徴とする請求項1から10のいずれか1項に記載の活性エネルギー線照射装置。

【請求項12】

活性エネルギー線の照射によって硬化する性質を持つ材料が付与された媒体の前記材料の付与面に活性エネルギー線を照射して前記材料を硬化させる活性エネルギー線照射方法であって、

前記媒体の前記材料の付与面と対面する媒体対向面を有する活性エネルギー線照射装置に対して前記媒体を相対移動させる工程と、

前記相対移動により前記媒体対向面と対面する位置に進入した前記媒体の表面の気体境界層を剥離する境界層剥離工程と、

前記気体境界層を剥離した後の前記媒体の表面に不活性ガスを供給する不活性ガス供給工程と、

前記相対移動に伴い前記表面付近に前記不活性ガスの層流を形成する層流形成工程と、

前記不活性ガスの層流を介して前記媒体の前記材料の付与面に向けて前記活性エネルギー線を照射するエネルギー線照射工程と、を有し、

前記媒体対向面と前記媒体との隙間のクリアランスを1.5mm以下に設定し、

前記相対移動により前記境界層剥離工程を行う前記活性エネルギー線照射装置の境界層剥離部に対して前記媒体が進入する媒体入り口部の端から前記気体境界層を剥離する気体吸引口までの前記相対移動方向の距離を20mm以上とすることを特徴とする活性エネルギー線照射方法。

【請求項13】

前記相対移動の速度が200m/分を超える場合に、前記クリアランスを1.0mm以下とすることを特徴とする請求項12に記載の活性エネルギー線照射方法。

【請求項14】

活性エネルギー線の照射によって硬化する性質を持つ材料を媒体上に付与する活性エネルギー線硬化型材料付与手段と、

前記材料が付与された前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記材料の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする塗布装置。

【請求項15】

前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする請求項14に記載の塗布装置。

【請求項16】

前記活性エネルギー線硬化型材料付与手段は、前記媒体に対してシングルパスで前記材料を付与するものであることを特徴とする請求項14又は15に記載の塗布装置。

【請求項17】

活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を吐出する液体吐出ヘッドと、

前記液体吐出ヘッドから吐出された前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記前記活性エネルギー線硬化型液の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする画像形成装置。

【請求項18】

前記液体吐出ヘッドは、前記媒体に対してシングルパスで前記材料を付与するラインヘッドであることを特徴とする請求項17に記載の画像形成装置。

【請求項19】

活性エネルギー線の照射によって硬化する性質を持つ材料である活性エネルギー線硬化型液を刷版に付着させ、該刷版の版面に付着した前記活性エネルギー線硬化型液をブランケット胴に移し、前記ブランケット胴から前記活性エネルギー線硬化型液を媒体に転写するオフセット印刷機構と、

前記オフセット印刷機構により前記活性エネルギー線硬化型液が付着した前記媒体を搬送する媒体搬送手段と、

前記媒体搬送手段によって搬送される前記媒体の前記活性エネルギー線硬化型液の付与面と対面するように配置された、請求項1から11のいずれか1項に記載の活性エネルギー線照射装置と、

を備えたことを特徴とする画像形成装置。

【請求項20】

前記媒体搬送手段は、前記媒体を吸着保持する吸着手段を備えることを特徴とする請求項17から19のいずれか1項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−166538(P2012−166538A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−146214(P2011−146214)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【出願人】(000113115)富士フイルムグラフィックシステムズ株式会社 (6)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【出願人】(000113115)富士フイルムグラフィックシステムズ株式会社 (6)

【Fターム(参考)】

[ Back to top ]