Fターム[3D114AA03]の内容

自動車の製造ライン・無限軌道車両・トレーラ (5,462) | 目的、効果 (1,242) | 生産効率の向上 (560)

Fターム[3D114AA03]の下位に属するFターム

組付、組立て、取外の容易性 (194)

生産工程数の低減 (29)

搬送効率の向上 (100)

時間の短縮 (83)

Fターム[3D114AA03]に分類される特許

81 - 100 / 154

自動車の車体部品を接合する作業ステーション、このような作業ステーションのある製造ラインおよび作業ステーションで締付け枠を受渡し/交換する方法

本発明は自動車の車体部品3,9、特に少なくとも1つの車体側面9を車体構造3,51に接合する製造ラインの作業ステーションに関する。この作業ステーションは締付け枠A,B,C,Dの提供に使用される締付け枠保管エリア39を備え、この締付け枠保管エリア39は、締付け枠保管エリアで少なくとも1つの締付け枠を移動させる少なくとも1つの可動台37と、締付け枠保管エリア39と作業ステーション5との間で締付け枠を移動させる少なくとも1つの昇降装置35とを備える。発明によると可動台37と昇降装置35とは、締付け枠を保持する1つの連動式構造ユニット47を形成する。 (もっと読む)

自動車ボデーの搬送ハンガー装置

【課題】各種の自動車ボデーの車幅方向と高さ方向に対応した支持対応を可能とした汎用性を有する自動車ボデーの搬送ハンガー装置を提供する。

【解決手段】走行レールに吊り下げられるフレーム2の自動車ボデーの外側位置である四隅から下方に垂設した支柱3の下端部に、高さ方向規制用アクチュエータ5により昇降動可能な高さ方向規制受駒4と車幅方向規制用アクチュエータ8により進退動可能な車幅方向規制受駒7とが設けられており、車種センサにより検知した車種に応じて高さ方向規制用アクチュエータ5と車幅方向規制用アクチュエータ8を作動して前記高さ方向規制受駒4と車幅方向規制受駒7とを位置決めする制御盤24を備えた。

(もっと読む)

車両フレーム反転装置及び車両フレームの反転方法

【課題】小型で低コストの車両フレーム反転装置を提供する。

【解決手段】第1レール5及び第2レール6により略L字状をなす第1形態と、第2レールが第1レールに対して重ねられるように折り畳まれる第2形態と、に変化可能な折り畳み自在なガイドレール1と、車両フレーム36を挟み込んでクランプする固定側クランプ部材16A及び可動側クランプ部材16Bからなるクランプ部材と、クランプ部材を着脱自在に取り付けガイドレールに沿ってスライド自在とされるスライド部材17と、を備えた車両フレーム保持機構部2とを備える。そして、車両フレーム反転装置では、ガイドレールを第1形態とし、車両フレーム保持機構部を第1レールに沿ってスライドさせながら第1レールから第2レールへと移動させた後、第2レールを第1レールに対して重ねるように折り畳んで前記ガイドレールを第2形態とすることにより前記車両フレームを反転させる。

(もっと読む)

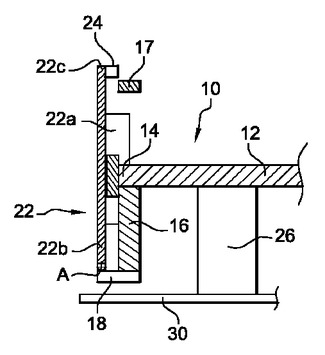

ウィンドウガラス取付装置

【課題】コンベア上を搬送される車体の所定の取付位置に、自動でウィンドウガラスを取付けることを可能にする。

【解決手段】ウィンドウガラス取付装置10は、ウィンドウガラス300を保持するウィンドウガラス保持装置20と、ウィンドウガラス保持装置を車体200の搬送方向に移動自在に案内する縦ガイド110と、ウィンドウガラス保持装置に取付けられたアーム40で構成される。そして、コンベア100上を搬送される車体200が所定の位置となると、アーム40が車体200に当接することで、ウィンドウガラス保持装置20が縦ガイド110に案内されてコンベア100上を搬送される車体200に追従して移動する。

(もっと読む)

車体ボディにおける浸漬液排出時間のシミュレーション方法およびこのシミュレーション方法を実行するコンピュータが実行可能なプログラム

【課題】浸漬液排出孔の構造を変更せずに浸漬液の外部への持ち出しを抑制すべく、浸漬液排出孔からの浸漬液排出時間をシミュレーションする。

【解決手段】ボディパネルの数値計算モデルからボディパネルに形成される凹部の排出孔の面積を求める(ステップS6)とともに、当該排出孔を複数の要素で閉塞(ステップS9)し、液溜まり部となる排出孔を予測(ステップS12)して当該液溜まり部に溜まる電着溶液の体積を求める(ステップS14)。そして、面積データと体積データとから電着溶液の排出時間を求めて(ステップS16)、当該排出時間のうち最も長い排出時間をボディパネルから電着溶液が排出される完全排出時間とするようにした(ステップS20)。よって、ボディパネルから電着溶液が完全に排出されるまでの時間をシミュレーションすることができる。

(もっと読む)

被加工物の切断加工方法及びその装置

【課題】簡単な構成で、加工ヘッドと車両用バンパとの接触を防いで奥まった被加工部でも、被加工物の意図しない損傷を防ぎながら、確実に孔開加工又は切断加工できるようにする。

【解決手段】保持装置3に、車両用バンパ4を保持する保持機構5と、車両用バンパ4の被加工部12を第1姿勢位置と該第1姿勢位置から弾性変形させた第2姿勢位置Bとに保持する加工姿勢変更機構10と、加工姿勢変更機構10を操作する操作部材19とを設ける。この保持装置3に車両用バンパ4を第1姿勢位置に保持する。この後、ロボットで操作部材19を操作して加工姿勢変更機構10を作動させ、被加工部12を第2姿勢位置Bに保持し、被加工部12を加工ヘッド22から高密度エネルギービームを照射して切断加工する。

(もっと読む)

車両検査ラインシステム

【課題】いずれの作業位置においても検査のための操作及び検査の測定データや評価結果等の確認が容易に行うことができて作業能率を向上した車両検査ラインシステムを提供する。

【解決手段】車両検査ラインに設置した各種テスタ1、2、3、4と、これらテスタ1、2、3、4に接続され各種テスタ1、2、3、4の動作を制御すると共に各種テスタ1、2、3、4からの計測データを演算処理する演算制御装置5と、該演算制御装置5と無線により通信されて検査対象となっている車両の性能や機能の評価結果等を表示すると共に各種テスタ1、2、3、4への動作指示を行う携帯端末装置6とからなる。

(もっと読む)

粘着テープ貼付け装置

【課題】ワークのテープ貼付け面に対して貼付けローラを安定よく押圧させて、粘着テープ貼付け操作を軽快迅速に行う。

【解決手段】ワークWのテープ貼付け面Sに沿って移動操作される本体1に、粘着テープTをテープ貼付け面Sに押圧して貼り付ける弾性変形可能な前後一対の貼付けローラ5と、貼付けローラ5の前方位置においてテープ貼付け面Sと異なったワーク外面であるウエザーストリップ装着溝m2に係合する第1ガイドローラ7と、テープ貼付け面Sと反対側のワーク終端の屈曲した角部10に係合する前後一対の第2ガイドローラ8とを設ける。

(もっと読む)

粘着テープ貼付け装置

【課題】ワークに沿って前進移動させながら粘着テープを貼付けローラによってテープ貼付け面に押圧して貼付けてゆく粘着テープ貼付け装置において、粘着テープからセパレータを精度よく剥離するとともに、剥離されたセパレータに邪魔されることなく円滑に粘着テープ貼付けを行うことができるようにする。

【解決手段】貼付けローラ2aに対向して配備したセパレータガイド16のセパレータ案内面17の先端が、貼付けローラ2aの頂点に臨設するように配備した状態で貼付けローラ2aに粘着テープTを送り込み、粘着テープから剥離したセパレータstをテープ貼付け移動方向とは異なる方向に排出しながらワークWのテープ貼付け面Sに粘着テープTを貼り付ける。

(もっと読む)

二次元コード読取装置および方法並びに生産システム

【課題】ワークこのワークに組み付ける部品に設けた二次元コードの読み取りを正確にかつ安定性よく行え、ひいては前記ワークに関する生産効率の向上を図れ、トレーサビリティーや工程管理等にも寄与する二次元コード読取装置および方法並びに生産システムを提供すること。

【解決手段】順次搬送するワーク1に組み付けられた部品に設けた二次元コード2を複数の画像フィルタリング条件にて読み取り、当該部品に予め割り当てた部品情報を取得する読み取り部3を備え、また、前記ワーク1に予め割り当てたワーク情報とこのワークに組み付けた部品の前記部品情報との照合を行う演算処理部を備えた。

(もっと読む)

作業補助シート

【課題】本発明は、椅子部を容易に作業部位に接近させることができる作業補助シートを提供することを課題とする。

【解決手段】自動車の室内作業補助シート20は、車両13の側方に配置しこの車両の長手方向に移動可能に設けられる基部27と、この基部27に回動可能に設けられる回動支持部28と、この回動支持部28に上方に突設され車両13の高さ方向に昇降可能に設けられる昇降部29と、アーム部21が第1アーム部31と第2アーム部32とから構成されているとき、昇降部29の上端部29tに取り付けられる第1アーム部31と、この第1アーム部31の先端部31aに取り付けられる関節部34と、この関節部34に取り付けられる第2アーム部32と、を備える。

(もっと読む)

作業補助シート

【課題】本発明は、上向きの作業における作業性を高めることができる作業補助シートを提供することを課題とする。

【解決手段】作業補助シート20Bは、基礎又は構造物に支持部材40Bを介して取付けられ、作業者が座り姿勢で作業を行うことに供するシートであって、支持部材40Bに設けられる枠体161、161と、これらの枠体161、161に支軸162、162を介して揺動可能に取付けられる揺動部材163Bと、着座部116Bとこの着座部116Bから延ばした背もたれ部117Bを有し、揺動部材163Bに取付けられる椅子部23Bとからなる。支軸162、162は、着座部116Bより上方で背もたれ部117Bの上端117tより下方に配置されている。

(もっと読む)

車両設計支援システム

【課題】適正な構造物モデル情報を容易かつ適正に生成して車両の設計を効率的に行い得るようにする。

【解決手段】入力手段1と、記憶手段2と、入力手段1から入力された入力情報および上記記憶手段2から読み出された基準構造物モデル情報に基づいて指定部位の構造物モデル情報を生成する生成手段3と、表示手段4とを備え、上記記憶手段2は、基準構造物モデル情報として、主要構造物に関する基準主要構造物モデル情報と、主要構造物に付随する付随構造物に関する基準付随構造物モデル情報とを記憶し、生成手段3は、上記入力情報に基づいて記憶手段2から読み出された上記基準主要構造物モデル情報および基準付随構造物モデル情報に基づき、基準付随構造物モデルを基準主要構造物モデルよりも大きく変形して指定部位の構造物モデル情報を新たに生成するように構成された。

(もっと読む)

車両製造方法

【課題】完成検査工程前に水漏れに直結する異常を検出することができる車両製造方法を提供することを課題とする。

【解決手段】プレス工程11で薄板からパネル部品を成形し、得られたパネル部品同士を溶接工程12で接合し、基準を超える歪みや変形は補修工程13で補修し、得られたホワイトボディに塗装工程14で塗装を施し且つ乾燥させ、塗装を施した塗装済みボディを中間検査工程15で検査する。検査で異常が発見された場合は塗装済みボディを矢印16のごとく戻し、必要な補修を加える。

【効果】溶接工程、塗装工程、中間検査工程の順に配列したので、異常検出時点での中間検査待ちのボディは溶接工程と塗装工程に存在するだけであって、数は少ない。したがって、車両の生産能率を従来より格段に向上させることができる。

(もっと読む)

自動車に下部要素を搭載する方法

本発明は、下部要素と、側面部材(12)を具備する車両のフロント構造要素(10)の一端(20)に搭載されるように設計されたテクニカルフロントエンド(22)とを、自動車に搭載する方法に関する。本発明は、第一のステップで、テクニカルフロントエンド(22)を下部要素の一つに配置すること、第二のステップで、テクニカルフロントエンド(22)を、横方向に延びている位置から前方に傾いている位置へと横軸(A)を中心に回転させること、第三のステップで、下部要素と回転させたテクニカルフロントエンド(22)とを、車両まで垂直に移動させること、並びに第四のステップで、テクニカルフロントエンド(22)を、傾いている位置から、車両の構造要素(10)と相対するその正規の位置へと角度を戻すことを特徴とする。  (もっと読む)

(もっと読む)

ボディヘムフランジの液体除去方法

【課題】熱処理工程において汚染要因となる液体が沸騰する前に、ヘムフランジの空間部から汚染要因となる液体を除去するため、信頼性があり、コスト効率の良い方法を提供する。

【解決手段】金属組立体には、部分的に開口した空間部が形成され、該空間部には液体が溜まる。該金属組立体が予備加熱部を通って搬送される際、加熱空気が、前記空間部の開口した端部を横切るように吹きつけられ、前記液体の表面において低圧の領域を形成する。この低下した圧力及び相対的に高い温度によって、前記液体を沸騰させることなく、前記液体の急速な蒸発が促進される。

(もっと読む)

テープ貼付装置

【課題】従来のテープ貼付装置は、ドアサッシュの開口端縁に粘着テープを折り曲げ状態で貼着することができない。

【解決手段】本発明によるテープ貼付装置10は、粘着テープ6aの一部をドアサッシュ5の端縁部の表面5fに接合させる第1の押圧ローラ18と、メインボディ11の案内基準面11aとドアサッシュ5の端縁部との間に介在する粘着テープ6aの非接合部分をドアサッシュ5の端縁に沿って裏面5b側に折り曲げる第1の折り曲げ案内ローラ36と、この第1の折り曲げ案内ローラ36によって折り曲げられた粘着テープ6aの非接合部分をドアサッシュ5の端縁に沿ってさらに折り曲げてドアサッシュの端縁部の裏面5b側に近接させる第2の折り曲げ案内ローラ37と、この第2の折り曲げ案内ローラ37により折り曲げられた粘着テープ6aの非接合部分をドアサッシュ5の端縁部の裏面5bに接合させる第2の押圧ローラ38とを具えている。

(もっと読む)

接着作業用の車両ボデー加温装置

【課題】搬送されてくる車両のボデー側面に対して粘着層を有する部材を押圧して接着する作業に際して、搭載位置のずれを伴うか否かに拘らずボデー側面の温度に適合した熱量で加温し得る接着作業用の車両ボデー加温装置を提供する。

【解決手段】複数個の赤外線ランプ11を備えた加温装置本体10に、この本体を搬送路に対して前進又は後退させる進退駆動機構16〜18が付属すると共に、加温装置本体10及びその対向するボデー側面、例えばサイドドアパネル1a間の離間距離を検知する距離センサと、その温度を検知する温度センサと、距離検知信号Rに応答して加温装置本体10を所定の離間距離に位置付けするように進退駆動機構16〜18を駆動制御する進退制御部21と、サイドドアパネル1aを所定の温度に加温するように、作動すべき赤外線ランプ11の個数を内蔵の個数データを基に温度検知信号Tに応答して選択して作動させる熱源制御部26とを備える。

(もっと読む)

溶接打点の管理システム、プログラム、記録媒体

【課題】 スポット溶接の打点位置に、この溶接打点の位置を指し示すと共に当該溶接打点の管理番号が表示されたバルーンを効率的かつ正確に配置することができる溶接打点の管理システムを提供する。

【解決手段】 画像βには、溶接打点D1〜D6の打点位置及びバルーンBA1〜BA6が表示され(S201)、バルーンBA1,BA6が溶接打点D1,D6の打点位置に配置されると、配置された打点位置が画像β上で定義される座標値として認識される(S203)。システム本体13は、溶接打点D1,D6の座標値をデータベース14から読み出し(S205)、画像β上で定義される座標値に変換するための変形倍率Kを算出する(S207)。続いて、溶接打点D2〜D5の座標を変形倍率Kを用いて変換し(S209)、画像β上でバルーンBA2〜BA5を溶接打点D2〜D5にそれぞれ配置する(S211)。

(もっと読む)

加工ステーションと車体を製造する方法

【課題】車体タイプの簡単に場所と時間を節約する転換や僅かな構成公差による車体部材の接合を可能とする柔軟な取付けステーションを自由に使用できること。

【解決手段】交換可能な張り枠を備える固定ステーションと、非使用時には交換可能な張り枠がその中にしまわれ、使用時には交換可能な張り枠が取り出される少なくとも1つの張り枠マガジンと、交換可能な張り枠が張り枠マガジン用の輸送手段としての少なくとも一つのロボットとを備えて、加工ステーションと異なるタイプの車体を製造する。交換可能な張り枠、特に車体側面部材用の張り枠は、複数の独立したセグメント張り枠に分割され、この際に他の車体タイプへ転換するために、それぞれ一つのセグメント張り枠がロボットにより固定ステーションから張り枠マガジンへ輸送され、そのマガジンにしまわれ、他のタイプのセグメント張り枠を張り枠マガジンから取り出され、固定ステーションへ輸送される。

(もっと読む)

81 - 100 / 154

[ Back to top ]