Fターム[4F072AD04]の内容

強化プラスチック材料 (49,419) | マトリックス (8,173) | 付加系樹脂 (1,465) | オレフィン系 (503)

Fターム[4F072AD04]に分類される特許

141 - 160 / 503

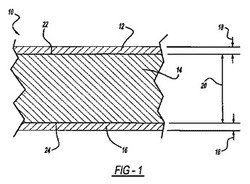

コアを有するシート・モールディング・コンパウンド

第1の材料で作られた第1の層(12)、第2の材料で作られた第2の層(14)、及び第1の層で作られた第3の層(16)を有する、少なくとも1つの熱成形可能な材料で作られた部品である。3つの層はシートを形成し、シートは製造する部品によって種々の形に成形される。シートは、風車羽根、自動車のバンパー、自動車のドア・パネル、ポンツーン・ボートのポンツーンなどの浮力装置等を製造するために成形することができる。第1の層(12)及び第3の層(16)はSMCであり、第2の層、即ち「コア」は、第1の層と第3の層との間に配置され、第1の層及び第3の層のみを有しコアを有しないシートと比較して、より効率的に第1の層及び第3の層の強度を用いることを可能にする。 (もっと読む)

樹脂成形体の製造方法

【課題】ミクロフィブリル化セルロース(MFC)を凝集させることなく、疎水性の樹脂に均一な状態で分散したMFC分散液を調製し、疎水性の樹脂中に分散し成形した後も均一な分散状態を保持し、疎水性の樹脂の機械的強度を向上させ、さらには透明性を損なわない樹脂成形体の製造方法を提供することである。

【解決手段】溶媒中でセルロース繊維を湿式粉砕方式にて平均繊維径が2nm以上、100μm以下に粉砕する第1工程、粉砕したセルロース繊維を疎水性に表面処理する第2工程及び表面処理したセルロース繊維を平均繊維径が2nm以上、200nm以下に粉砕する第3工程を有し、前記第3工程で粉砕したセルロース繊維と樹脂を混合した後、成形することを特徴とする樹脂成形体の製造方法。

(もっと読む)

セルロース含有熱可塑性樹脂の製造方法、セルロース含有熱可塑性樹脂およびその成形体

【課題】非フィブリル化繊維状セルロースとしてナノセルロースに限定されることなく、十分に特性の不均一を解消した、肉厚の薄い成形体も作製できるセルロース含有熱可塑性樹脂の製造方法、セルロース含有熱可塑性樹脂、およびその成形体を提供する。

【解決手段】バッチ式密閉型混練装置に備えられた撹拌室内部で、少なくとも熱可塑性樹脂と非フィブリル化繊維状セルロースとを、回転軸に配設された回転羽根の高速回転により溶融混練するセルロース含有熱可塑性樹脂の製造方法において、該バッチ式密閉型混練装置が、該撹拌室内部の非フィブリル化繊維状セルロースから発生する水蒸気の過剰分を外部へ解放する水蒸気の解放機構を有しており、かつ、該回転羽根が配設された該回転軸の回転トルクが最小値に達し上昇に転じた直後に、溶融混練を終了し、被混練物を取り出すことを特徴とするセルロース含有熱可塑性樹脂の製造方法。

(もっと読む)

繊維強化シート及びその製造方法

【課題】運搬、張り付け作業時等の取り扱い時においてもスダレ状に引き揃えた複数本の繊維強化プラスチック線材がバラケルといった問題が生じることのない繊維強化シート及びその製造方法を提供する。

【解決手段】平行に配列された複数本の繊維強化プラスチック線材を長手方向に引き揃え、線材固定材にて前記複数本の繊維強化プラスチック線材をシート状に保持した繊維強化シートの製造方法において、線材固定材3は、連続繊維を使用した芯材Fと、芯材Fの周りに被覆された熱可塑性樹脂層Rfと、を有した熱可塑樹脂被覆糸であり、線材固定材3の横断面積をS1とし、芯材Fの横断面積をS2とすると、繊維比率(S2/S1)×100は、2〜30%であって、線材固定材3を加熱し、繊維強化プラスチック線材2へと加圧することにより、複数本の繊維強化プラスチック線材2に接着される。

(もっと読む)

プリプレグ繊維製造方法およびプリプレグ繊維製造装置

【課題】ボイドの発生を防止または抑制させたプリプレグ繊維製造方法を提供する。

【解決手段】プリプレグ繊維50の製造装置100は、搬送される繊維束10を拡幅し、開繊する拡幅ローラ12と、開繊した繊維束を挿通させるための、並列する複数のスリットを有する含浸用部材14と、を備える。含浸用部材14は、スリットに挿通させた開繊繊維束のそれぞれに樹脂液を連続的に吐出し、含浸させる樹脂液吐出孔を有し、開繊された繊維束が複数の開口部に挿通される際に、該開繊された繊維束に対して樹脂液を供給する樹脂液供給部とを備えたことを特徴とするプリプレグ繊維製造装置である。

(もっと読む)

カーボンナノファイバー、カーボンナノファイバー集合体、カーボンナノファイバーの製造方法、炭素繊維複合材料の製造方法及び炭素繊維複合材料

【課題】カーボンナノファイバー、カーボンナノファイバー集合体、カーボンナノファイバーの製造方法、炭素繊維複合材料の製造方法及び炭素繊維複合材料を提供する。

【解決手段】本発明の炭素繊維複合材料の製造方法は、第1の工程と第2の工程とを有する。第1の工程は、気相成長法によって製造された複数の第1のカーボンナノファイバー60を圧縮処理して複数のカーボンナノファイバー80を得る。第2の工程は、カーボンナノファイバー80を、エラストマーに混合し、かつ、剪断力で該エラストマー中に均一に分散して炭素繊維複合材料を得る。複数の第1のカーボンナノファイバー60は、分岐部を有する第1のカーボンナノファイバー60を含む。圧縮処理は、第1のカーボンナノファイバー60を分岐部から切断する。

(もっと読む)

ランプリフレクタ成形体

【課題】耐熱性と剛性を兼ね備えながら表面平滑性に優れるランプリフレクタ成形体を提供すること。

【解決手段】固定金型部と可動金型部からなる金型を型締め工程、

該金型キャビティ内で熱可塑性樹脂を成形する工程、

該キャビティ内へ型内被覆組成物を注入する工程、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程、

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有し、PEI樹脂、PPE樹脂、PPS樹脂、ポリアリーレンスルフィド樹脂、PC樹脂、PET樹脂、PBT樹脂、PA樹脂、PP樹脂、ABS樹脂又はこれらのアロイのいずれかであるランプリフレクタ成形体。

(もっと読む)

中間製品および中間製品複合体

【課題】金属板に代用でき、利用範囲が広い繊維強化プラスチック中間製品及び中間複合体を提供する。

【解決手段】中間製品は熱可塑性プラスチックの2つの層10、11の間に強化繊維3が配置された構成からなる。強化繊維3は単一方向に配向しており、上下の熱可塑性プラスチックは強化繊維3の間の空隙18を通じて互いに接合されている。中間複合体は少なくとも2つの中間製品を重ねて接合することにより得られ、用いられる中間製品の強化繊維はそれぞれ配向方向が異なるように配置するのが好ましい。

(もっと読む)

電磁波シールド部材の製造方法

【課題】電磁波の入射方向に拘らず、部材全体に渡って均一に優れたシールド性を発揮する、機械的強度及び耐衝撃性にも優れた電磁波シールド部材の製造方法を提供すること。

【解決手段】シクロオレフィンモノマー、メタセシス重合触媒、ラジカル発生剤、及び不連続炭素繊維を含んでなる重合性組成物を連続炭素繊維に含浸させた後、50〜110℃の温度範囲で塊状重合し、シクロオレフィンポリマーを炭素繊維に含浸させてなる樹脂含浸基材を得る工程(1)、及び工程(1)で得られた樹脂含浸基材と熱可塑性樹脂とを接触させた状態で該基材を架橋させ、樹脂含浸基材−熱可塑性樹脂複合体からなる電磁波シールド部材を得る工程(2)、を有する、電磁波シールド部材の製造方法。

(もっと読む)

長繊維強化熱可塑性樹脂ペレットの製造方法

【課題】 長繊維強化熱可塑性樹脂ペレットの製造方法において、ペレット溶解時に強化繊維が容易に解けて成形品中に強化繊維を均等に分散させることができるペレットを生産性良く製造する。

【解決手段】

本発明の長繊維強化熱可塑性樹脂ペレット1の製造方法は、溶融された熱可塑性樹脂5浴中に含浸させられた複数の強化繊維束3に対して、強化繊維束3同士を撚り合わせながら熱可塑性樹脂5浴中から引き抜くことで強化繊維の周りに熱可塑性樹脂5が被覆されたストランド8を形成し、ストランド8を所定長さに切断してペレット1を得るものであり、熱可塑性樹脂の溶融粘度をメルトフローレート=500〜1500g/10minに調整し、ストランド8の引き抜き方向に対する強化繊維束3の撚り角θを0°<θ≦50°として、ストランド8を引き抜くことを特徴とするものである。

(もっと読む)

被熱処理炭素長繊維強化樹脂ペレットの製造方法

【課題】炭素繊維強化ポリオレフィン系樹脂の強度等の物性向上のために使用する樹脂ペレットの製造方法を確立する。

【解決手段】2個以上のエポキシ基を有するエポキシ系サイジング剤(s)で表面処理された連続した炭素繊維を引きながら、酸量が、無水マレイン酸換算で、平均で0.05〜0.5重量%であるマレイン酸変性ポリプロピレン及び/又は無水マレイン酸変性ポリプロピレン系樹脂(A)を押出機から溶融状態で供給して、マレイン酸変性ポリプロピレン及び/又は無水マレイン酸変性ポリプロピレン系樹脂(A)と炭素繊維の合計中の炭素繊維の重量比率が15重量%以上、50重量%未満となるように、連続した炭素繊維に含浸後、4〜50mmの長さに切断し、炭素長繊維(B)が樹脂中において実質的にその全てがペレットと同じ長さを有し且つ互いに平行な状態で配列している状態にした後、下記(1)〜(3)の条件を満たすように加熱処理することを特徴とする被熱処理炭素長繊維強化樹脂ペレットの製造方法。

(1)加熱処理温度Tが50〜160℃

(2)加熱処理時間tが0.1〜100時間

(3)加熱処理温度T(単位:℃)と加熱処理時間t(単位:時間)の積T×tが、10〜16000(単位:℃・時間)

(もっと読む)

プロピレン系樹脂組成物

【課題】軽量で、引張強度や衝撃強度等の機械的強度が高められた成形体が得られる、プロピレン系樹脂組成物とそれから得られる成形体を提供。

【解決手段】平均繊維長が4〜30mmの炭素長繊維とプロピレン系樹脂が一体化された混合物(A)と、平均繊維長が0.01〜2mmの炭素短繊維とプロピレン系樹脂との混合物(B)を含有しており、炭素長繊維量と炭素短繊維量の合計含有量が5〜50質量%であり、炭素長繊維量≧炭素短繊維量の関係を満たしており、比重が1.5以下である、プロピレン系樹脂組成物。

(もっと読む)

低収束性繊維によって強化された熱可塑性樹脂組成物

【課題】発明の目的は、繊維成分および樹脂成分を含有し、外観および耐衝撃性などの機械的強度に優れた成形体が得られる樹脂組成物を提供することにある

【解決手段】本発明は、繊維成分および樹脂成分を含有する樹脂組成物であって、(i)繊維成分は、ポリアルキレンテレフタレートおよび/またはポリアルキレンナフタレンジカルボキシレートからなり、単糸の交絡数が繊維1mあたり10個未満の繊維(A−I)であり、(ii)樹脂成分は、ポリオレフィン樹脂からなることを特徴とする樹脂組成物である。

(もっと読む)

強化繊維用サイジング剤、合成繊維ストランドおよび繊維強化複合材料

【課題】 本発明の目的は、熱可塑性マトリックス樹脂を補強するために用いられる強化繊維に対して、優れた樹脂含浸性、接着性および耐熱性を付与できる強化繊維用サイジング剤と、それを用いた合成繊維ストランド、繊維強化複合材料を提供することにある。

【解決手段】 本発明は、熱可塑性マトリックス樹脂を補強するために用いられる強化繊維用サイジング剤であって、発熱性官能基含有化合物及び熱可塑性樹脂を必須に含有し、サイジング剤の不揮発分全体に占める前記発熱性官能基含有化合物の重量割合が5〜50重量%であり、前記熱可塑性樹脂の重量割合が50〜95重量%である。

(もっと読む)

絶縁化ピッチ系黒鉛化短繊維

【課題】絶縁性と優れた熱伝導性を併せ持つ熱伝導剤を提供すること。

【解決手段】表面にフッ化グラファイト層を有する絶縁化ピッチ系黒鉛化短繊維。

(もっと読む)

炭素繊維強化プロピレン系複合材料およびその成形体

【課題】超高分子量成分の量が低減されたプロピレン系重合体と、低結晶成分又は低分子量成分の量が低減された変性プロピレン系重合体とを用いることにより、曲げ強度に優れた炭素繊維強化プロピレン系複合材料およびその成形体を提供する。

【解決手段】メタロセン触媒の存在下で製造されたプロピレン系重合体(A)と、をエチレン性不飽和結合含有モノマーでグラフト変性して得られた変性プロピレン系重合体(B)と、表面処理された炭素繊維(C)とから形成され、下記要件(i)から(iv)を満たすことを特徴とする炭素繊維強化プロピレン系複合材料;(i)炭素繊維(C)の使用量が1〜80重量%;(ii)メルトフローレート(MFR;230℃,2.16kgf)が0.1〜10g/min;(iii)融点(Tm)が150℃以上;(iv)熱キシレンに溶かして加熱濾過し、アセトン中で再析出させた成分のZ平均分子量(Mz)が600,000以下。

(もっと読む)

炭素繊維強化プロピレン系複合材料およびその成形体

【課題】超高分子量成分の量が低減されたプロピレン系重合体を用いることにより、曲げ強度および曲げ弾性率が向上した炭素繊維強化プロピレン系複合材料およびその成形体を提供する。

【解決手段】メタロセン触媒存在下に製造されたプロピレン系重合体(A)と、チーグラー・ナッタ触媒の存在下で製造されたプロピレン系重合体(H)をエチレン性不飽和結合含有モノマーでグラフト変性して得られた変性プロピレン系重合体(B)と、表面処理された炭素繊維(C)とから形成され、要件(i)から(iv)を満たす炭素繊維強化プロピレン系複合材料;(i)炭素繊維(C)の含有量が1〜80重量%;(ii)メルトフローレート(MFR;230℃、2.16kgf)が0.1〜10g/min;(iii)融点(Tm)が150℃以上;(iv)熱キシレンに溶かして加熱濾過し、アセトン中で再析出させた成分のZ平均分子量(Mz)が600,000以下。

(もっと読む)

ガラス強化ポリアミド樹脂組成物及び成形品

【課題】衝撃特性及び長期摺動特性に優れた、ガラス強化ポリアミド樹脂組成物及びその成形品を提供すること。

【解決手段】ポリアミド樹脂(A)と、ガラス繊維(B)と、シリコーン化合物によってグラフト化されたポリオレフィン系樹脂(C)と、少なくとも一つのアミド基を有する有機化合物(D)と、を含有し、前記(A)と前記(B)の合計に対し、前記(A)が30〜80質量%、前記(B)が20〜70質量%であり、前記(A)と前記(B)の合計100質量部に対して、前記(C)を1〜10質量部含有し、(D)/(C)の質量比が0.01〜0.5である、ガラス強化ポリアミド樹脂組成物。

(もっと読む)

炭素繊維強化プロピレン系複合材料およびその成形体

【課題】低結晶性又は低分子量成分の量を低減した特定の変性プロピレン系重合体を用いることにより、良好な曲げ弾性率を保持しつつ、曲げ強度の向上した炭素繊維強化プロピレン系複合材料及びその成形体を提供する。

【解決手段】プロピレン系重合体(A)と、メタロセン触媒下で製造されたプロピレン系重合体(F)をグラフト変性した変性プロピレン系重合体(B)と、表面処理された炭素繊維(C)とから形成され、(i)〜(iv)を満たし、成分(B)が(b-1)〜(b-5)を満たす炭素繊維強化プロピレン系複合材料;(i)成分(C)の使用量1〜80wt%(成分A)+B)+C)=100wt%);(ii)Tmが150℃以上;(iii)成分(B)0.5〜40wt%(成分A)+B)=100wt%);(iv)成分(B)中のグラフト量0.2〜2wt%(成分A)+B)=100wt%);(b-1)Tmが135℃以上;(b-2)グラフト量1〜5wt%;(b-3)ηが0.2〜4dl/g;(b-4)o-ジクロロベンゼンに可溶分(70℃)3wt%以下。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】 連続した断面形状の繊維強化樹脂成形品を、安定した物性で精度よく製造し、作業環境の悪化を招くことのない新規な製造方法とする。

【解決手段】 一実施形態としての繊維強化樹脂成形品の製造方法は、熱可塑性物の母材樹脂を繊維形態とした樹脂繊維101と補強繊維102とが引き揃えられた複合繊維中間体10を成形金型3に導入し、成形金型3内で加熱し樹脂繊維101を溶融する。さらに、これを成形金型3から連続的に引き出し、冷却して固化する。成形金型3は母材樹脂の溶融温度以上に加熱し、複合繊維中間体10を導入する。樹脂繊維101は、成形金型3の通路31の内周面に沿って高い含有比率で配置されることが好ましい。

(もっと読む)

141 - 160 / 503

[ Back to top ]