Fターム[4F202CP06]の内容

プラスチック等の成形用の型 (108,678) | ベント、空気抜き (1,466) | 吸引機構を有するもの (400)

Fターム[4F202CP06]の下位に属するFターム

型全体を減圧雰囲気下に置くもの (54)

Fターム[4F202CP06]に分類される特許

41 - 60 / 346

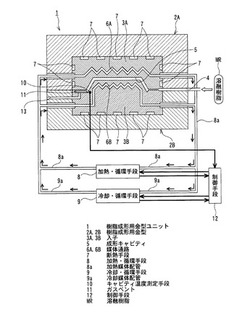

樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法

【課題】樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法において、成形キャビティ周辺のみの温度を制御することで、ウエルドラインや転写不良等の発生を確実に防止して精密な樹脂成形品が得られるとともに、イニシャルコストもランニングコストも低減できること。

【解決手段】樹脂成形用金型ユニット1の1対の樹脂成形用金型2A,2Bには断熱空間7によって断熱された1対の入子3A,3Bによって成形キャビティ5が形成され、加熱・循環手段8及び冷却・循環手段9から媒体通路6A,6Bに加熱された媒体または冷却された媒体が流され、入子3A,3Bのみの加熱・冷却が繰り返されて所謂ヒートサイクル成形が行われるため、ウエルドラインや転写不良等の成形欠陥が確実に防止されるとともに省エネルギ化が図られる。また、加熱・冷却の切り替えを、安価で応答速度の速い熱電対10からの信号を受けて制御手段12で行っている。

(もっと読む)

シートパッドの発泡成形型及びその発泡成形型を用いたシートパッドの製造方法

【課題】シートパッドの肉厚部に欠肉の発生を防止して、成形性の精度の高いシートパッドを成形する発泡成形型及びその発泡成形型を用いたシートパッドの製造方法を提供する。

【解決手段】パッド本体部112の上端から後方に突出する下方向に屈曲して延在する肉厚部116a、肉厚部から更に下方に延在して漸次肉厚が減少する端部絞り部116bを備えたシートパッド110を発泡成形するシートパッドの発泡成形型10において、肉厚部の外側面を成形する成形面を有する第1型14、第1型と隣接して配置されて端部絞り部の外側面を成形する成形面を有する第2型16、第2型と隣接して配置されて部絞り部の先端部分を成形する成形面を有する第3型18、を備え、第1型と第2型との間で第1接合部PL1が構成されるとともに第2型と第3型との間で第2接合部PL2が構成され、第1接合部及び第2接合部から成形空間内のガスが成形空間の外部に排出される。

(もっと読む)

成形体の製造方法

【課題】第一の発泡層と第二の発泡層と非発泡層とを有する積層体を真空成形して成形体を製造する方法において、得られる成形体における第一の発泡層と第二の発泡層との剥離がおこりにくい方法を提供する。

【解決手段】前記積層体を、前記第一の発泡層の表面温度が、前記非発泡層の表面温度よりも高い温度となるように加熱し、

加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型内に配置し、

次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型を密閉し、

次いで、キャビティ内を減圧状態とし、積層体を膨張させ、

前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、

成形体を製造する。

(もっと読む)

成形体の製造方法

【課題】歪が小さい成形体の製造方法を提供する。

【解決手段】第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接する非発泡層13とを有する積層体1を加熱し(工程(1))、加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型4内に配置し(工程(2))、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面410との間に空隙を生ずるように、成形型を密閉し(工程(3))、次いで、キャビティ41内を減圧状態とし、積層体を膨張させ(工程(4))、次いで、以下の(i)、(ii)、(iii)、(iv)のいずれかの温度条件で膨張させた積層体にプレス操作を開始し、所定の形状となるまでプレスし(工程(5))、前記プレスされた積層体が固化した後、成形型を開いて成形体3を取り出して(工程(6))、成形体を製造する。

(もっと読む)

樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法

【課題】交換用、多品種用のゴム型の製造に用いるゴム材料の使用量を低減させることができ、ゴム型の型開きを簡単な構造によって防止し、かつ光発生手段の制約を緩和することができる樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、熱可塑性樹脂5の成形品6を成形するキャビティ213を形成してなる中子型21と、中子型21を内部に配置する形状を有するベースモールド型22とからなる。中子型21とベースモールド型22とが合わさる接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

(もっと読む)

金属石鹸ブロックもしくは金属石鹸バーを製造する方法及びそのための装置

【課題】安価で生産性に優れ、クラックやボイドの発生を防止できる金属石鹸ブロックもしくは金属石鹸バーの製造方法を提供する。

【解決手段】ステアリン酸系材料を金型2、3内部のキャビティ4に充填し、複写機、印刷機器、ファックシミリまたはスキャナに用いられる部材として利用するための金属石鹸ブロックもしくは金属石鹸バー1を製造する方法であって、

空気ポンプによりキャビティ4を減圧することにより擬似真空状態とする工程と、キャビティ4に通じるエア抜き孔を閉じ、且つ金型2、3の温度を20℃以上80℃以下もしくは室温以上80℃以下に保った状態で前記材料をキャビティ4に圧入する工程と、材料を圧入する途中もしくは圧入後に、前記エア抜き孔を必要に応じて開放する工程と、充填された材料を自然冷却する工程とを備えることを特徴とする。

(もっと読む)

成形同時転写用金型及び成形同時転写品の製造方法

【課題】成形同時転写品の成形品質が低下し難くする。

【解決手段】型締めにより転写シート1との間で樹脂充填用のキャビティを形成する第1金型A1と、転写シートが当接する凹状のキャビティ面C2、型締時に第1金型との間で転写シートを挟持する把持部8を備えた第2金型A2と、型締時及び樹脂注入時に、転写シートをキャビティ面の側に吸引する吸引機構10とを備え、型締時の吸引に際し、転写シートのうち、キャビティ面に対向する対向領域1aと把持部8により挟持される把持領域1bとの境界部分1cが、凹状のキャビティ面の縁部で過度に曲がるのを防止するよう、把持領域を縁部に対して第1金型の側に位置させる曲げ緩和部11を第2金型の把持部に設けてある。

(もっと読む)

真空成形装置及び真空成形方法

【課題】樹脂シートを、皺を生じさせずに、基材に対しムラ無く密着させる。

【解決手段】矩形の樹脂シート117の長辺側の縁部を第1のクランプ部201及び第2のクランプ部202でクランプし、短辺側の縁部を第3のクランプ部203でクランプして、成形金型102に装着された基材115に樹脂シート117を対面させる。クランプされた樹脂シート117を加熱軟化した後、樹脂シート117から第2のクランプ部202をアンクランプする。成形金型102は、樹脂シート117に近づくよう動く。この過程で、成形金型102の動きがサポート部材106、ベース部材204、スライド体207等を介して第1のクランプ部201に伝達し、第1のクランプ部201が動いて樹脂シート117が変形する。樹脂シート117は、その後、基材115に接して型締めされ、真空成形される。

(もっと読む)

ウェハレベルレンズアレイの成形型、ウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニット

【課題】成形される基板部やレンズ部にエアが混入することを防止できるウェハレベルレンズアレイの成形型、ウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニットを提供する。

【解決手段】基板部と、該基板部に配列された複数のレンズ部からなるウェハレベルレンズアレイを樹脂で一体に成形するための成形型であって、

該成形型は、前記樹脂を挟み込んでエネルギーを付加することにより該樹脂を成形し硬化させる一対の型部材からなり、該一対の型部材の少なくとも一方の型部材の前記樹脂と接する型面に、成形時に前記型面と前記樹脂との界面に存在する空気を外部に排出するエア抜き孔が設けられている。

(もっと読む)

吸音部材の成形型および吸音部材の成形方法

【課題】吸音性能が向上した吸音部材を効率良く成形し得ると共に型製作費用を抑え得る成形型と、成形効率を向上させた吸音部材の成形方法を提供する。

【解決手段】第2型42における成形凹部48の成形面48Aに、該第2型42の外部と連通する開口部50を設ける。開口部50には、複数の排気口64を有するベント部材60が配設され、成形凹部48および型の外部は各排気口64により連通する。ベント部材60における各排気口64の開口総面積が、該ベント部材60を含めた成形面48Aの面積の1〜15%に設定されている。従って、成形素材から吸音部材10を成形するに際し、成形凹部48へ膨張する該成形素材により該成形凹部48の空気が型の外部へ効率的に排出されるので、該成形素材が成形面48Aに接触するタイミングを早めることができ、吸音部材10の吸音小室16を適切に成形し得る。

(もっと読む)

レンズアレイ用成形型、レンズアレイ、レンズモジュール、及び撮像ユニット

【課題】レンズアレイ成形用型のレンズ成形面に空気が溜まるのを回避し、成形されるレンズアレイのレンズ部の精度を確保する。

【解決手段】成形材料を圧縮して複数のレンズ部が配列されたレンズアレイに成形するレンズアレイ用成形型は、前記レンズ部をそれぞれ成形する複数のレンズ成形面を含む転写面と、前記転写面と前記成形材料との間に介在する空気を抜く少なくとも一つのベントと、を備え、前記転写面に複数の凹部が配列され、前記レンズ成形面は、前記凹部の底面にそれぞれ形成されており、前記ベントは、前記レンズ成形面を除く前記凹部の内面に開口する。

(もっと読む)

板状成形体の製造方法

【課題】製造時間の短縮及び製造コストの低減、製造環境の向上が可能であり、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

(もっと読む)

プリプレス金型内部の転写フィルムの金型内部転写方法

【課題】プリプレス金型内部の転写フィルムの金型内部転写方法を提供する。

【解決手段】主に、金型内部のプリプレス転写フィルムの作製ステップと、製品の形状に従い金型内部のプリプレス転写フィルムをプリプレス成形し、金型内部のプリプレス転写フィルムと製品の形状とを調合させるプロセスと、プリプレス成形部を裁断するステップと、射出成形金型に取り付けて、射出成形するときに、金型内部のプリプレス転写フィルムとプラスチック材料とを結合させるステップと、イジェクトするときに金型内部のプリプレス転写フィルムの外面層と剥離層を剥がして、フィルムと印刷層のみをプラスチック材料の表面に貼りあわせステップとを含む。本発明に係るプリプレス金型内部の転写フィルムの金型内部転写方法は、転写フィルムのしわまたは割れを防止でき、製品表面に滑らかな効果を実現できる。

(もっと読む)

樹脂の収容及び注入のためのシステムと方法

【課題】注入プロセスを単純化する為に、樹脂と、樹脂を含浸させる繊維プリフォームとを共に同じツールに配置することができるような、樹脂の収容及び注入の為のシステムと方法を提供する。

【解決手段】樹脂収容及び注入システムは、ツールと、ツール内に設けられた樹脂貯蔵ウェルと、ツール上に設けられた複合材料積層区域と、樹脂貯蔵ウェルを覆うように設置された真空引きフィルムとを含んでいる。真空引きフィルムは、真空引きフィルム全体の圧力均衡が確立されると樹脂保存ウェル内の容積を規定し、且つ真空引きフィルムに陽圧が印加されると容積をほぼゼロにするように構成されている。

(もっと読む)

表皮付き発泡樹脂成形品の成形方法及び成形装置

【課題】溶融発泡性樹脂の発泡により形成される発泡層を表皮層の裏側により均一に形成する。

【解決手段】キャビティ1の底部16aに表皮層51を設ける表皮層配置工程と、表皮層51の裏側に溶融発泡性樹脂3を射出して、溶融発泡性樹脂3をキャビティ1内に充填する充填工程と、成形型2を表皮層51の表裏方向にコアバックすることで溶融発泡性樹脂3を発泡させるとともに表皮層51と一体となるように硬化させて表皮付き発泡樹脂成形品を形成する成形工程と、少なくとも成形工程中に、キャビティ1の底部16aに配置された表皮層51を囲む成形型2の壁部16bと表皮層51の外縁部51aの裏側に配置された溶融発泡性樹脂3との間の圧力を表皮層51の中央部51bの裏側に配置された溶融発泡性樹脂3内の圧力よりも低くなるように減圧する減圧工程とを実施する。

(もっと読む)

真空成形金型およびキャリアテープの成形方法

【課題】ポケット開口部の曲率半径が小さく、微少電子部品チップを所定の配置で収納でき、しかも配置がずれにくいエンボスキャリアテープが得られる金型およびキャリアテープの製造方法を提供する。

【解決手段】側板A11、成形型13、側板B12、からなり、下記のa〜dの要件を具備するエンボスキャリアテープの雄型真空成形用金型。(a)側板Aの溝側面111と溝底面112、および側板Bの溝側面121と溝底面122で形成される溝の中央部に、雄型を形成する成形型13を有する。(b)成形型頭部131は、成形型足部132に、成形型足部の幅133よりも大きな幅で複数形成されていて、成形型足部132から頭部131に該当する部分の断面形状がT字型である。(c)両側板11、12と成形型13の合わせ面に真空孔14を有する。(d)成形型頭部の裏面134と両側板溝底面112、122の間に間隙を有する。

(もっと読む)

発泡樹脂基材の成形方法並びに成形金型

【課題】表皮を真空貼着してなる積層成形品における発泡樹脂基材の成形方法並びに成形金型であって、発泡樹脂基材に開設するバキューム孔周縁部に形状垂れが生じることがなく、精度の良い成形を可能にする。

【解決手段】発泡樹脂基材21は、キャビティ型50とコア型60で画成されるキャビティC内に発泡樹脂材料Mを射出充填し、その後、キャビティ型50を後退操作して、型クリアランスを拡げて発泡反応を行なわせて成形するが、コア型60に突設するバキューム孔形成用突起63は、型抜き勾配を考慮したテーパー状に形状設定され、更に、バキューム孔形成用突起63に対応するキャビティ型50の型面には、リング状突起52、リブ53、絞模様54等の凹凸部を形成し、キャビティ型50の後退操作時における半成形品Pの追従性を高めることで、バキューム孔23周縁部の形状垂れを抑え、積層成形品20の外観性能並びに手触り感を高める。

(もっと読む)

果実収納容器及びその製造方法

【課題】 蔕を有する果実であっても、該果実を適切に宙吊り収納し得る果実収納容器及びその製造方法を提供すること。

【解決手段】 熱可塑性合成樹脂薄フィルムに果実収納凹部を塑性変形により形成し、該凹部内に蔕を有する果実を宙吊り収納する果実収納容器であって、上記熱可塑性合成樹脂薄フィルムの各々の果実収納凹部内における傾斜側壁に、当該傾斜側壁から斜め下方に向けて突出する柔軟性のある細径穴状凹部を塑性変形により形成し、各細径穴状凹部内に蔕を収納した状態で果実を果実収納凹部内に宙吊り支持し得るように構成する。

(もっと読む)

合成樹脂製シートの製造装置および製造方法

【課題】多数の突起部が形成された合成樹脂製シートの突起部表面に文字等の識別情報を設ける場合に、識別情報の安定性およびリサイクル性を向上させる。

【解決手段】外周面に突起部に対応する凹部220が形成され、凹部220の底部に配置された蓋部材に設けられた吸引口から空気を吸引可能に構成された成形ロール22に、融点以上となっている第1シート11を供給し、吸引口から空気を吸引して、成形ロール22の外周面上で第1シート11に突起部を形成する。蓋部材の表面には、視認可能な識別情報が形成されており、第1シート11を吸引する際に、蓋部材221の表面に第1シート11が押し付けられ、蓋部材221に形成された識別情報が第1シート11に転写される。

(もっと読む)

加熱排気装置

【課題】ケースに収納した円筒状金型を誘導加熱するとき、ケース内で発生するガスを良好に排気できる加熱排気装置を提供する。

【解決手段】加熱排気装置1は、両方の端部3が開放した円筒状金型5を内部に収納するケース7と、ケース7の内部に設けられ円筒状金型5にその径方向から対向する電磁誘導コイルと、ケース7の内部の円筒状金型5の端部3の上方に吸気口15をそれぞれ配置した排気ダクト19と、排気ダクト19の終端17に接続した吸引手段21と、排気ダクト19を円筒状金型5に対して昇降させる昇降手段43とを備える。

(もっと読む)

41 - 60 / 346

[ Back to top ]