Fターム[4F209AG21]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 一般形状、構造物品(用途物品優先) (3,776) | 部分(細部) (474)

Fターム[4F209AG21]の下位に属するFターム

中部、胴部 (5)

端部(上下部、頭底部、前後部) (110)

内側、内面 (4)

外側、外面(←表面) (40)

内部構造 (6)

リブ又は突起を有するもの(←凹部、孔) (80)

分岐を有するもの(←「とって」) (3)

ヒンジ部を有するもの (7)

Fターム[4F209AG21]に分類される特許

121 - 140 / 219

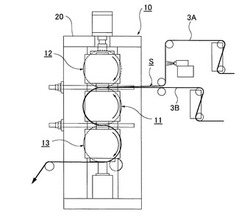

多孔シートの製造装置

【課題】1台のユニットによりエンボス加工処理と開孔処理とを行い、かつエンボス底面に位置ズレすることなく開孔処理が行える多孔シート製造装置とする。

【解決手段】表面に多数の凹状部11aが配置された凹側エンボスロール11と、この凹側エンボスロール11に対向配置されるとともに、表面に前記凹状部11aに対応する多数の凸状部12aが配置された凸側エンボスロール12と、前記凹側エンボスロール11に対向配置されるとともに、表面に前記凹状部11aに対応する多数のニードル状突起13aが配置されたニードルロール13とを備え、シートSを前記凹側エンボスロールと凸側エンボスロールとの間を通過させエンボス加工処理を行い、シートSの凹状エンボス加工部分を前記凹側エンボスロール11の凹状部11aに保持したまま、前記凹側エンボスロールとニードルロールとの間を通過させることによりエンボス底部に開孔処理を行う。

(もっと読む)

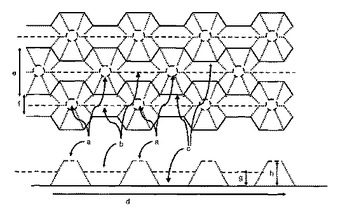

複合ガラス用のエンボス加工されたプラスチックシート

本発明は、少なくとも1つの面上に、突起(a)の平行に配置された列からなる表面構造を有するプラスチックシートであって、前記の突起(a)が少なくとも10%低い高さを有するウェブ(b)により相互に連結されているプラスチックシートに関する、該シートは複合ガラス積層体の製造に使用することができる。  (もっと読む)

(もっと読む)

樹脂切削装置及び方法

【課題】樹脂の表面を高精度で加工する。

【解決手段】複数の貫通孔が形成されていて加工対象の樹脂60が載置される載置台20と、前記貫通孔にパイプ50を通じて連結された吸引手段40と、樹脂60の表面を切削する先端のカーブが1アールから3アールの範囲である刃先82を有する刃物80と、刃物80を樹脂60の表面に直交する軸82を中心に回転させる回転手段とを備える。

(もっと読む)

スリーブ加工方法

【課題】スリーブ表面を簡単かつ高精度に加工するスリーブ加工方法を提供する。

【解決手段】内径D1(mm)のスリーブ基材12を、D1<D2<D1+0.5mmの関係を有する外径D2(mm)の芯体14に嵌入する工程と、芯体14に嵌合された状態でスリーブ基材12の外周面を表面加工する工程と、表面加工が終了したスリーブ基材12を、芯体14から取り出す工程とを備えた。スリーブ基材12が芯体14にしっかり保持された状態でスリーブ基材12の外周面を表面加工するので、高精度の加工を簡単に行うことができる。

(もっと読む)

不織材料/エラストマー積層物に弾性を付与する方法

【課題】不織材料/エラストマー積層物に弾性を付与する方法を提供すること。

【解決手段】幅を有する少なくとも1枚の弾性フィルムと、特に結合材料、特に接着剤の間置によって前記フィルムに固定された少なくとも1つの不織材料層とを含む積層物に弾性を付与する方法において、2組のかみ合い機構間に積層物を通すために、積層物がウェブの形態に展開されるステップを含み、2組のかみ合い機構の歯が、積層物をその幅の方向に引き伸ばすために、積層物の平面に垂直な方向に互いにかみ合う方法であって、特にテンショナ(tensioner)ロールを、特に2組のかみ合い機構の下流に提供することによって、かみ合い機構間での展開の間に、ウェブに、縦断方向または縦方向の張力が与えられるステップを含むことを特徴とする方法。

(もっと読む)

成形型からリブ付き基板を製造する方法

【課題】誘電体層の不均一性やリブの欠陥を容易に低減することができる、PDP用基板の製造装置を提供すること。

【解決手段】平板上にリブを備えたプラズマディスプレイパネル用基板を製造する装置において、平板の支持台、平板上にリブの前駆体を設けるためのリブ前駆体供給部、平板上に設けられたリブの前駆体の上に設置されるものであって、一定の間隔をあけて平行に配設された溝部を少なくとも有する可とう性の成形型、成形型に圧力を与えて、その成形型をリブの前駆体を介して平板と密着させるための成形型押圧部、そして成形型押圧部を成形型の溝部に沿って移動させるための駆動部を含んでなるように構成する。

(もっと読む)

インプリント方法およびナノ・インプリント装置

【課題】半導体ウエハやガラス基材等のワークに正確にインプリントを施すことができるインプリント方法およびナノ・インプリント装置を提供する。

【解決手段】ワークをセットする平面領域内に、気体の圧送・吸引機構に接続された通気孔が設けられたセットテーブルにワークを支持し、前記ワーク上にUV硬化樹脂を供給し、前記セットテーブルを前記ナノ・インプリント型の型面と前記ワークの表面とが離間する上位置まで上昇させて停止させた後、通気孔から前記ワークの下面に向けて送気し、ワークの中央部から周辺部に向け、ナノ・インプリント型とワークとの間に前記UV硬化樹脂を徐々に充填しながら前記ワークを前記ナノ・インプリント型に押接し、前記気体の送入圧力により前記ワークを前記ナノ・インプリント型に押接した状態で前記UV硬化樹脂にUV光を照射することにより前記UV硬化樹脂を光硬化させる。

(もっと読む)

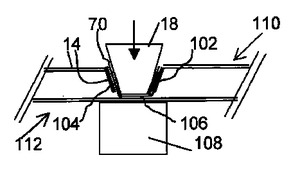

複合建築要素の製造方法

複合建築要素(10)の製造方法は、

a)2つの繊維強化熱可塑性カバー層(14、16)間に熱可塑性コア層(12)を備える、複合建築要素(10)を提供するステップと、

b)パネル(10)の繊維強化熱可塑性カバー層(14)に1つ以上の中断部(50)を設けるステップと、

c)繊維強化熱可塑性強化層(70)を、中断部(50)上および/または付近に配置するステップと、

d)繊維強化熱可塑性壁によって画成された凹部を有する熱可塑性建築要素が得られるように、中断部(50)に沿って位置する縁を、必要な場合には、熱可塑性強化層(70)を変形する一方で、有利には同時にコア層(12)を局所的に圧縮するステップとを含んで成る。  (もっと読む)

(もっと読む)

構造化フィルムを製作する方法

音響吸収性を有する構造化フィルム(10)が開示された。さらに、構造化フィルムの製作及び使用の方法も、開示された。  (もっと読む)

(もっと読む)

シート材加工装置およびシート材加工方法

【課題】シート材に溝や窪みを効率的かつ精度よく形成することができ、しかも、設備コストおよびランニングコストが比較的安く、さらには、削りカスの処理が不要なシート材加工装置、および、そのシート材加工装置が用いられるシート材加工方法を提供すること。

【解決手段】シート材加工装置1に、シート材7の表面に裂け目の起点となる切れ目16を形成する起点付与部3と、その搬送方向下流側にチャック延伸部5とを設ける。シート材7は、起点付与部3において、その表面に切れ目16が形成された後、チャック延伸部5において、搬送方向上流側から搬送方向下流側へ向かうに従って、各チャック13により幅方向両外側に向かって引っ張られることにより、次第に幅方向に広がるように延伸される。これによって、切れ目16が、搬送方向に沿って裂ける裂け目となって、シート材7の表面に溝17が形成される。

(もっと読む)

紙容器の成形方法

【課題】ポリプロピレン樹脂製のコート層が設けられた素材に適した紙容器の成形方法を提供する。

【解決手段】内面に樹脂コート層が形成された紙製の胴部3の底端部3aの内側に、内面に樹脂コート層が形成されかつ外周に筒状の折り返し部6aが設けられた紙製の底板6を接合する紙カップ10の成形方法において、胴部3の底端部3aの内側に底板6を配置した状態で、底端部3aの内周面のうち、折り返し部6の外周面に対する接合部分をホットエアにより加熱し、次いで、底端部3aの内周面のうち、折り返し部6aの内周面に対する接合部分をフレームにより加熱する。

(もっと読む)

異型長尺成形体の製造方法

【課題】 本発明は、長さ方向に一軸延伸されている長尺熱可塑性樹脂シートが延伸方向に沿って割れることなく、且つ、収縮することなく賦形することができる異型長尺成形体の製造方法を提供する。

【解決手段】 長さ方向に一軸延伸されている長尺熱可塑性樹脂シートをフォーミングロールで賦形する際に、長尺熱可塑性樹脂シートの変形する位置のみを変形可能に加熱し、長尺熱可塑性樹脂シートにバックテンションをかけながら、長尺熱可塑性樹脂シートの変形する位置をフォーミングロールで押圧して賦形することを特徴とする異型長尺成形体の製造方法。

(もっと読む)

異型長尺成形体の製造方法

【課題】 本発明は、長さ方向に一軸延伸されている長尺熱可塑性樹脂シートが延伸方向に沿って割れることなく、且つ、収縮することなく賦形することができる異型長尺成形体の製造方法を提供する。

【解決手段】 長さ方向に一軸延伸されている長尺熱可塑性樹脂シートの変形する位置のみを変形可能に加熱し、所定形状のスリットが形成されている複数のプレートのスリットを通過させて長尺熱可塑性樹脂シートを賦形する異型長尺成形体の製造方法であって、プレートのスリット形状が上流から下流方向に行くに従って、平面形状から次第に異型長尺成形体の断面形状になされていることを特徴とする異型長尺成形体の製造方法。

(もっと読む)

熱可塑性樹脂フイルムのエンボス加工装置およびエンボス加工熱可塑性樹脂フイルムの製造方法

【課題】

熱可塑性樹脂フイルムにエンボス加工を施す際に粉を発生させることがなく、それによる製品欠点が発生しないようにする熱可塑性樹脂フィルムのエンボス加工装置及びエンボス加工熱可塑性樹脂フィルムの製造方法を提供する。

【解決手段】

熱可塑性樹脂フイルムの側縁部に搬送方向に沿った凹凸のエンボス模様を帯状に形成するためのエンボス加工装置において、熱可塑性樹脂フィルムを圧接するエンボスベルトを有し、熱可塑性フィルムを圧接する側のエンボスベルト表面にエンボス模様が形成された、熱可塑性樹脂フイルムのエンボス加工装置。

(もっと読む)

曲り管成形方法

【課題】作業者の負担が小さく且つチューブに傷がつきにくく曲り管成形方法を提供する。

【解決手段】チューブTを成形型9の断面U字状の凹み部90にセットするチューブセット工程と、チューブセット状態の成形型を加熱する加熱工程と、チューブセット状態の成形型を冷却する冷却工程と、成形型からチューブを取り外す脱型工程から成り、前記チューブセット工程では、成形型9に、当該成形型9とは別体の曲り管成形用のクリップCPを着脱自在に取り付け、前記成形型9への取り付け状態においてクリップCPの押さえ部2により、チューブTが不用意に成形型9から抜けないようにしてある。

【選択図面】図3  (もっと読む)

(もっと読む)

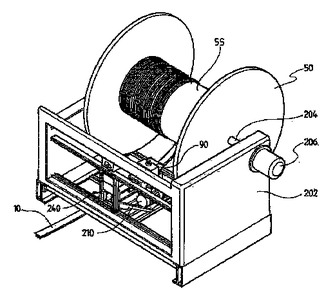

巻取中にストリップを安定化させる方法及び装置

ハブを有するスプール上に複合ストリップを巻き取るためのスプール巻取組立体が開示される。組立体が巻き取るストリップ(10)は、細長いプラスチックストリップであって、平坦なベース部分と、ベース部分から直立した、複数の横方向に間隔を隔てた長手方向に延在するリブ部分とを有し、複数の細長い補強部材はそれぞれのリブ部分の内部を長手方向に延在し、リブ部分と補強部材とは複合リブを形成している。組立体は、メインフレーム(202)と、メインフレームに対してスプールを回転可能に支持するためのスプールホルダ(204)と、メインフレーム(202)に対してスプール(50)を駆動するためのスプール駆動ユニット(206)と、スプール(50)に対して横方向に動くために取り付けられたキャリッジ(240)と、キャリッジ(240)に取り付けられたベンダー(90)であって、スプール(50)のハブ(55)に向けて供給されるストリップ(10)を受けるための、及び、ストリップ(10)を変形させて、屈曲ベース部分を与えるための、上記ベンダーと、ストリップ(10)をベンダー(90)に通して駆動するための、ベンダー(90)に機能的に結合されたベンダー駆動ユニット(210)と、を備えていることを特徴とする。  (もっと読む)

(もっと読む)

管端部の面取り方法および管端部の面取り装置

【課題】管端部の板厚が偏肉していたり、内径と外径との軸がズレている場合等においても、確実に管端部の面取りができる管端部の面取り方法及びその装置を提供する。

【解決手段】型に設けた環状溝24に面取りする管の管端部19aを押圧して、該管端部19aの内外面を同時に面取りする方法であって、前記環状溝24を、内面取り型18に設けた内周面取り部20と、外面取り型14に設けた外周面取り部21により奥細状に形成し、前記内面取り型18を前記外面取り型14に嵌装し、該内面取り型18と該外面取り型14の少なくとも一方を、該内外の面取り型14、18を支持するベース2に対して管径方向及び/又は管軸方向に移動可能に設け、前記環状溝24と前記管端部19aとを対向配置し、該管端部19aの内面を前記内周面取り部20に押圧すると同時に、前記管端部19aの外面を前記外周面取り部21に押圧して管端部19aの面取りをする。

(もっと読む)

微細パターンシート作成装置および微細パターンシート作成方法

【課題】型のパターンの転写を効率良く行なうことが出来ると共に、型から転写されたパターンのアスペクト比が大きくても、前記転写されたパターンが崩れにくい、微細シートパターン作成装置を提供する。

【解決手段】シート状の基材3をこの長手方向に搬送することが可能な搬送手段5と、基材3の一方の面に、被成形物9を設ける被成形物設置手段7と、微細なパターンが形成されている平面状の転写面13を備えていると共に基材3の厚さ方向に移動自在な型11と、基材3に設けられている被形成物9に転写を行なうために、型11と協働して基材3を挟み込むことが可能なベースユニット15と、基材3を挟み込んでいるときに、被成形物9を硬化すべく被成形物9にエネルギーを供給するエネルギー供給手段19とを有する。

(もっと読む)

表面に凸模様を有する製品及び該凸模様を形成する方法

【課題】試作製品に簡便に凸模様を施す。

【解決手段】感光性樹脂フィルム21から、露光、洗い出し、乾燥を含む印刷版の製法の手法にて表面に凹凸模様を形成した半完成装飾フィルム20を形成し、該半完成装飾フィルム20の凹凸模様にレーザ照射を施して不要部を除去することにより凹凸をなだらかにし及び/又は凹凸模様の凸部の高さや凹部の深さに変化を与えて装飾フィルム2を完成し、該装飾フィルム2を製品1に接着する。

(もっと読む)

エンボスロール

【課題】エンボスパターンの変更の際の時間短縮を図ると共に、保管スペースの縮小化を図ることができるエンボスロールを提供する。

【解決手段】両端が軸受に回動自在に軸支される円筒形状のコア2と、繊維ウエブにエンボスを付与するエンボスパターンが形成され、かつコア2の外周面に着脱自在に取付けられるエンボスプレート3と、を備えたエンボスロール1である。前記エンボスプレート3を、前記コア2の円周方向に対して複数に分割され、かつ前記コア2の外周面に沿うように形成された円弧形状のプレートとし、少なくとも2枚以上のエンボスプレート3,3,…により、前記コア2の外周面を被覆するように構成する。

(もっと読む)

121 - 140 / 219

[ Back to top ]