Fターム[4K024FA05]の内容

電気メッキ方法、物品 (25,708) | 部分メッキ (422) | レジスト被膜を用いるもの (222)

Fターム[4K024FA05]の下位に属するFターム

Fターム[4K024FA05]に分類される特許

61 - 80 / 113

屋外銘板及びその製造方法

【課題】耐久性に優れた屋外銘板及びその製造方法を提供する。

【解決手段】金属からなるベースと、ベースの一方の面に拡散により形成された文字領域とを備えたことにより、文字領域が腐食されにくくなるので、耐久性に優れた屋外銘板が得られる。

(もっと読む)

光透過性電磁波シールド材の製造方法

【課題】製造効率が向上し、傷付き及び焼切れが防止され、均一な厚さで金属めっき層が形成された光透過性電磁波シールド材の製造方法を提供する。

【解決手段】シランカップリング剤とアゾール系化合物との混合物または反応生成物、および貴金属化合物を含む無電解めっき前処理剤を透明基板上に塗布、乾燥させ、透明基板上に前処理層を形成する工程、前処理層上にドット状のめっき保護層を形成する工程、めっき保護層が形成されずに露出した前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、透明基板、めっき保護層及び金属導電層を有する積層体を得る工程、及び長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、長尺状の積層体にめっき液を介して陽極及び陰極から通電して電気めっきを行うことにより金属導電層上に金属めっき層を形成する工程、を含む光透過性電磁波シールド材の製造方法。

(もっと読む)

金属膜パターンの形成方法

【課題】電気めっきにより金属層を形成し、化学的機械研摩(CMP)法で研摩して金属膜パターンを形成する際に、金属膜パターンの組成分布、膜厚分布を小さくしてに電子デバイスの高性能化に対応し、かつ、めっき液、めっき装置への負荷を小さくして生産性を高める金属膜パターンの形成方法を提供する。

【解決手段】めっきする被めっき体10となる基板の表面に形成される金属膜パターン20Bを形成するために、基板表面をめっきするめっき工程と、そのめっき工程の後に、めっきにより形成された金属層20Aの膜厚を薄く平坦化するために研摩する研摩工程とを有する金属膜パターンの形成方法であって、めっき工程でめっきする部分に形成される金属層20Aが、被めっき体10表面全体に対してできるだけ小さくする。

(もっと読む)

パターン形成方法、電子機器の製造方法および電子機器

【課題】レジストの硬化やヒビ割れ、開口幅の拡大および下地酸化の少なくとも一つを抑制しつつ、微細パターンのメッキやウエットエッチングを実現する新規な技術を提供する。

【解決手段】下地上にレジスト膜を形成し、その上から選択的に露光および現像を行い、その後メッキ処理またはウエットエッチング処理することを含んでなるパターン形成方法において、メッキ処理またはウエットエッチング処理前に、下地表面を水溶性ポリマーおよび水を少なくとも含んでなる表面処理剤を用いて処理する。

(もっと読む)

めっき装置およびめっき方法

【課題】 半導体ウエハ下に電解メッキにより形成される柱状電極の高さのばらつきを軽減する。

【解決手段】 カップ状のめっき槽1の周壁上部の等間隔で離間する4領域には第1〜第4のめっき液流出ノズル9a〜9dが設けられている。そして、めっき槽1内の下部中央部に設けられためっき液噴出ノズル6からめっき液4をめっき槽1内に噴出させるとともに、第1〜第4のめっき液流出ノズル9a〜9dから順次めっき液4を水平に流出させる。これにより、半導体ウエハ18の下面に対するめっき液4の主な流れ方向が順次変化し、半導体ウエハ18の下面全体に対するめっき液4の流れが均一化され、めっきの均一性を向上させることができる。

(もっと読む)

ゲルマニウム含有ナノ構造体および形成方法

【課題】電気めっきによる自己制約型異方性ゲルマニウム・ナノ構造体を提供する。

【解決手段】ゲルマニウム・ナノ構造体は、直径1ミクロン未満のワイヤ及び幅1ミクロン未満のウォールを含み、基板と接触してその基板の外側に延びる。さらに電気めっきによるゲルマニウム・ナノ構造体の作成方法を提供する。

(もっと読む)

電鋳金型及びその製造方法

【課題】LIGA製法においてNi金属を電解メッキして析出積層を微細テンプレ−ト開口部に充填し高精度の電鋳金型を製造する方法を提供する。

【解決手段】LIGA製法においてNi金属を電解メッキして析出積層を微細テンプレ−ト開口部に充填する電鋳工程で、Ni金属を電解メッキして析出積層させる還元電解のマイナス電解と逆となる溶解電解のプラス電解とを交互にパルス状に印加すると共に、溶解電解の強さが還元電解の強さの2倍以上であり且つ溶解電解の印加時間が還元電解の印加時間の1/10以下にする。

(もっと読む)

深さの異なるビアへのめっき充填方法

【課題】深さの異なるビアに銅めっきを充填する際、浅いビアがほぼ充填した段階で表面に付着した光沢剤を薬品あるいはプラズマで除去し、再度、前処理および、めっきを行なうことにより、複雑な工程を行なうことなく、浅いビアと深いビアをフラットに埋めるめっき方法。高密度の回路を形成するには深さの異なるビアを配置し、かつ、両方の深さのビアをフラットに充填する必要がある。しかしながら、従来技術では、深い部分だけ別にめっきをする必要があったが、工程的に複雑となり、生産性、コスト、品質に悪影響を及ぼす。

【解決手段】ビアフィルめっき液の特性、表面のめっき析出を抑え、ビア内の析出を促進するという特性を利用し、浅いビアが埋まった時点で光沢剤効果をリセットすることにより、複雑な工程を追加することなく、深さの異なるビアをフラットに充填する。

(もっと読む)

深さの異なるビアへのめっき充填方法

【課題】深さの異なるビアに銅めっきを充填する際、浅いビアの開口面積を深いビアの開口面積より広くし、複雑な工程を行なうことなく、浅いビアと深いビアをフラットに埋めるめっき方法。高密度の回路を形成するには深さの異なるビアを配置し、かつ、両方の深さのビアをフラットに充填する必要がある。しかしながら、従来技術では、深い部分だけ別にめっきをする必要があったが、工程的に複雑となり、生産性、コスト、品質に悪影響を及ぼす。

【解決手段】ビアの単独の開口面積を浅いビアを深いビアより広く設計することにより、深さの異なるビアをフラットに充填する。さらに、必要に応じ、深いビアの開口面積を開口側をビア底側より広く、また、接続面積を要する部分は、深いビアについては、狭い面積のビアを並列に配置することにより対応する。

(もっと読む)

パターンめっき方法

【課題】各種電子機器、通信機器などに用いられるプリント配線板のパターンめっき方法に関するものであり、セミアディティブ法のプロセスにおいて、パターン密度の不均一なパターンにおいて、パターン密度の疎密に起因して、めっき膜厚が不均一になるという課題を有していた。

【解決手段】めっきにより配線パターンを形成する工程において、カソード電極7のアノード電極3と対向する面にめっきレジストパターンが形成された配線パターン基板4を配置し、前記アノード電極3と前記配線パターン基板4との間に前記配線パターンを疎部10に対応する箇所に絶縁シート6が形成されたメッシュ状のネット5を、前記配線パターン基板4全体を覆うように装着し、電解めっきを行なうことを特徴とするパターンめっき方法である。

(もっと読む)

加飾成形体及びその製造方法

【課題】成形体に表示部として形成する溝部や突起に作業性良く着色による加飾を綺麗に施すことができ、しかも立体感という溝部や突起が本来的に有する視覚効果上の大きな特徴を活かすことのできる加飾成形体及びその製造方法の提供。

【解決手段】溝部6内の導電層3を電極とし溝部6内を除く残余の導電層3を防護層7で覆って着色層4を形成しているため、赤色透明の着色層4を導電層3を介して溝部6の側面6a及び底面6bにのみ綺麗に積層することができる。よって手間をかけずに高品位な加飾キートップ1を実現できる。また着色層4を溝部6の深さ方向に沿う側面6a及び底面6bで構成される形状と同形状に形成でき、着色層4により沈み文字状に視認できる立体加飾の英文字「OK」を有する加飾キートップ1とすることができる。

(もっと読む)

めっき処理方法及びファインピッチ配線基板の製造方法

【課題】めっき製品の品質向上を目的とする。特に、ファインピッチ配線基板の製造において、工程数とコストを削減しつつ、微細配線の形成を可能とする。

【解決手段】基材に対するオゾン処理、オゾン水処理、紫外線処理、プラズマ処理、コロナ放電処理から選択される1種以上の表面処理を行なう前処理工程と、めっき工程と、マイクロポーラスめっき及び/又はマイクロクラックめっきを行なうめっき工程とを含むことを特徴とするめっき処理方法。

(もっと読む)

めっき用導電性基材、その製造法、導体層パターン付き基材の製造法、導体層パターン付き基材及びそれを用いた電磁波遮蔽部材

【課題】 導電性及び光透過性を有するようにパターニングされた電磁波遮蔽部材に有用な導体層パターン付き基材を転写法を用いて生産性よく製造するためのめっき用導電性基材を提供する。

【解決手段】 凸部のパターン及びそれによって描かれる幾何学図形状の凹部を有し、凸部の上端から0.5〜3μm低い位置よりも低い位置の凹部表面に絶縁層が形成されており、凸部の導電性基材の露出部分の幅が1μm〜40μmであって、凹部に絶縁層を施した後の凸部の高さが、10μm以上であるめっき用導電性基材。凸部の露出部分が先端方向に進むにつれて幅が広がっておらず、全体として下部よりも上部で幅が小さくなっていることが好ましい。

(もっと読む)

Auメッキ方法及びAuメッキによるAu回路の製造方法

【課題】Si基材上に均一にAuメッキ層を形成したり、ナノメータレベルの連続した金メッキ細線を形成したりする。

【解決手段】Si基材1上にAuメッキ層2を形成するAuメッキ方法であって、Si基材1上に、C、S及びAuを含み半導電性を有するC−S−Au膜よりなる下地層3を形成する下地層形成工程と、電気メッキによるAuメッキを施して下地層3上にAuメッキ層2を形成するAuメッキ工程とを備えている。Si基材1の表面に下地層3を形成してから、レジスト膜を部分的に形成して、レジスト膜以外の部分に下地層3のC−S−Au膜が表出したC−S−Au膜表出部を所定パターンで形成し、レジストの加工パターンをマスクとして、C−S−Au膜表出部上にAuメッキ層2を形成すれば、ナノメータレベルの連続したAuメッキ細線を形成することができる。

(もっと読む)

接合構造体及びその製造方法

【課題】基板(チップ)間を接合するメッキ金属が均一に析出され、生産性が良い接合構造体を提供する。

【解決手段】カソード19a,19b及びこの近傍に配置されるアノード20a,20bを有する第1のチップ4を複数備えたウエハ2と、カソード34a,34bを有し第1のチップ4と接合して接合構造体を形成する第2のチップ5を複数備えたウエハ3とを、電解メッキ液に浸漬した状態で第1のカソード19a,34aとアノード20aとの間、並びにカソード19b,34bとアノード20bとの間を通電し、析出したメッキ金属により接合部23を一括に形成し、それぞれに接合構造体を得る。

(もっと読む)

フレキシブル配線板用基板およびこれを用いたフレキシブル配線板

【課題】 耐屈折性の良好な配線用銅層からなるフレキシブル配線板とそのフレキシブル配線板用基板の提供。

【解決手段】 配線用銅層を形成した2層フレキシブル配線基板において、電気配線パターン部を形成する銅層の配線用銅めっき層中に適正量の硫黄と亜鉛を含有させる。前記銅層はめっき法により形成されためっき基板である。このフレキシブル配線板用基板を用いてフレキシブル配線板を作製する。

(もっと読む)

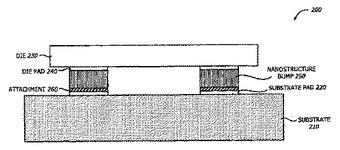

ナノ構造をベースとしたパッケージの相互接続

本発明の一実施例は、相互接続技術に関する。ダイ上には、ナノ構造隆起部が形成される。ナノ構造隆起部は、ナノ寸法の開口を定形するテンプレートと、該ナノ寸法の開口から延伸する金属ナノワイヤとを有する。ダイは、ナノ構造隆起部を介して、基板に取り付けられる。  (もっと読む)

(もっと読む)

回路基板の製造方法及び回路基板

【課題】導体パターンの狭ピッチ化が可能な回路基板の製造方法及び回路基板を提供すること。

【解決手段】絶縁基板2上に通電層6を形成する通電層形成工程と、通電層6上にパターン用マスク11を形成するマスク形成工程と、通電層6上のうちパターン用マスク11の非形成領域に、電流方向を周期的に反転するPR電解メッキ処理により導体層7を形成する導体層形成工程とを備える。

(もっと読む)

樹脂層の形成方法及びめっき方法

【課題】表面の粗さが適度に設定された樹脂層を得ることができる樹脂層の形成方法、その樹脂層の形成方法を用いためっき方法及び半導体装置の製造方法を提供する。

【解決手段】樹脂より成る基材2と、基材中に分散された混合物4とを含む樹脂層32を、基板上に形成する工程と、樹脂層の表層部をバイト12により切削し、基材及び混合物のうちの一方が選択的に除去された切削面を形成する工程とを有している。表面が適度な粗さに設定された樹脂層を得ることができるため、樹脂層上に良好な密着性を有するめっき膜を形成することが可能となる。このため、高い信頼性を確保しつつ、めっき膜より成る配線を狭いピッチで形成することが可能となる。

(もっと読む)

電気めっき方法、磁気ヘッド用コイルの製造方法及び半導体装置の製造方法

【課題】銅めっきのシード層を形成後、めっき膜の形成工程までの保管期間中に、シード層の腐食を防止して良質なめっき膜を形成する。

【解決手段】銅からなるシード層2を形成後、シード層2を硫化処理してシード層2の表面に銅の硫化物からなる保護膜3を形成する。この状態でシード層2を保管する。その後、保護膜3を除去してシード層2を露出させ、シード層2を電極としてめっき膜7を形成する。保護膜3が形成されたシード層2は、腐食ガスが混入した雰囲気でも腐食することなく保管することができる。さらに、保護膜3をアルカリ溶液等で除去して表出したシード層2をめっき用電極として利用し、良質のめっき膜7を形成することができる。

(もっと読む)

61 - 80 / 113

[ Back to top ]