シール部材および自動車用部品

【課題】防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができるシール部材、および、そのシール部材を用いて得られる自動車用部品を提供すること。

【解決手段】サイドパネル4とセンターレール7との隙間を埋めるシール部材12を、表面に粘着性を有するシール層15と、シール層15の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層16とを備えるように形成するか、あるいは、弾性部材と、弾性部材の表面に積層され、粘着性を有する粘着層と、粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層16とを備えるように形成する。そして、自動車用部品13において、サイドパネル4とセンターレール7との隙間を、シール部材12によって埋める。

【解決手段】サイドパネル4とセンターレール7との隙間を埋めるシール部材12を、表面に粘着性を有するシール層15と、シール層15の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層16とを備えるように形成するか、あるいは、弾性部材と、弾性部材の表面に積層され、粘着性を有する粘着層と、粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層16とを備えるように形成する。そして、自動車用部品13において、サイドパネル4とセンターレール7との隙間を、シール部材12によって埋める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール部材および自動車用部品、詳しくは、車体パネルと部品との隙間を埋めるシール部材、および、そのシール部材によって車体パネルと部品との隙間が埋められる自動車用部品に関する。

【背景技術】

【0002】

自動車用部品の組み立てにおいて、車体パネルに部品を組み付けた後、車体パネルおよび部品をともに電着塗装する方法では、電着塗装時に車体パネルと部品とが接触しているため、接触部分を良好に電着塗装できず、その接触部分に水が浸入すると、錆が発生する場合がある。

このような不具合を解決するため、例えば、車体パネルと部品との間にアクリルフォームからなる環状のシールテープを介在させることにより、それらの間に水が浸入することを防止するシール構造が提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平6−8162号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載のシール構造では、車体パネルに対してアクリルフォームが圧縮されるのみであるため、車体パネルとシールとの密着性が不十分であり、やはり、車体パネルとシールテープとの接触部分に水が浸入し、錆が発生する場合がある。

そこで、シールテープの表面に粘着層を設けて、シールテープと車体パネルとを貼着することにより、車体パネルとシールテープとの接触部分への水の浸入を防止することも検討される。

【0005】

しかしながら、そのような場合には、通常、シールテープを使用するまでの間には粘着層に離型紙を設けて粘着層を保護する必要がある一方、シールテープの使用時には粘着層から離型紙を剥離しなければならず、工程が煩雑となる。

さらには、離型紙を剥離した後、シールテープを所定の位置に配置するときに、粘着層に埃などが付着すると、車体パネルとシールテープとの密着性が低下する場合がある。

【0006】

本発明の目的は、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができるシール部材、および、そのシール部材を用いて得られる自動車用部品を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を解決するために、本発明のシール部材は、車体パネルと部品との隙間を埋めるシール部材であって、表面に粘着性を有するシール層と、前記シール層の前記表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層とを備えることを特徴としている。

このようなシール部材では、シール層にホットメルト層が積層されており、そのホットメルト層は常温において非粘着性である。そのため、シール部材を使用するまでの間にホットメルト層を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0008】

また、このようなシール部材では、常温において非粘着性であるホットメルト層が加熱により溶融し、そのホットメルト層によって車体パネルと部品とを密着させるので、粘着層に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層に埃が付着することを抑制することができる。そのため、車体パネルとシール部材との優れた密着性を確保することができる。

【0009】

さらには、このようなシール部材では、加熱によりホットメルト層が溶融して、シール層の表面から除去される場合にも、それにより露出されるシール層の表面が粘着性を有しているため、そのシール層によって車体パネルとシール部材とを良好に密着させることができる。

その結果、本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

【0010】

また、本発明のシール部材は、車体パネルと部品との隙間を埋めるシール部材であって、弾性部材と、前記弾性部材の表面に積層され、粘着性を有する粘着層と、前記粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層とを備えることを特徴としている。

このようなシール部材では、粘着層にホットメルト層が積層されており、そのホットメルト層は常温において非粘着性である。そのため、シール部材を使用するまでの間にホットメルト層を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0011】

また、このようなシール部材では、常温において非粘着性であるホットメルト層が加熱により溶融し、そのホットメルト層によって車体パネルと部品とを密着させるので、粘着層に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層に埃が付着することを抑制することができる。そのため、車体パネルとシール部材との優れた密着性を確保することができる。

【0012】

さらには、このようなシール部材では、加熱によりホットメルト層が溶融して、粘着層の表面から除去される場合にも、粘着層が表面に露出するため、その粘着層によって車体パネルとシール部材とを良好に密着させることができる。

その結果、本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

【0013】

また、本発明のシール部材では、前記ホットメルト層が、エチレン−酢酸ビニル共重合体を含むことが好適である。

また、自動車用部品は、上記のシール部材によって、車体パネルと部品との隙間が埋められていることを特徴としている。

このような自動車用部品は、上記のシール部材が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

【発明の効果】

【0014】

本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

そして、本発明のシール部材により得られる自動車用部品は、作業性および生産性よく得られ、防水性および防錆性に優れる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の自動車用部品の一実施形態が採用される自動車ボデーの概略斜視図である。

【図2】図2は、図1に示す自動車ボデーに採用される自動車用部品の要部断面図である。

【図3】図3は、本発明のシール部材の第1の実施形態を示す断面図である。

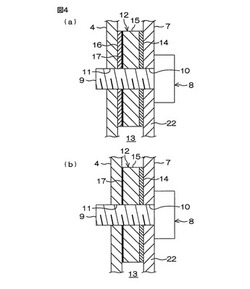

【図4】図4(a)は、図3に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図、図4(b)は、図3に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

【図5】図5は、本発明のシール部材の第2の実施形態を示す断面図である。

【図6】図6は、本発明のシール部材の第3の実施形態を示す断面図である。

【図7】図7(a)は、図6に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図、図7(b)は、図6に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

【図8】図8は、本発明のシール部材の第4の実施形態を示す断面図である。

【発明を実施するための形態】

【0016】

図1は、本発明の自動車用部品の一実施形態が採用される自動車ボデーの概略斜視図、図2は、図1に示す自動車ボデーに採用される自動車用部品の要部断面図である。

図1において、自動車ボデー1は、スライドドア式のワンボックスタイプの車両に用いられ、スライドドア2により開放される昇降口3の後部に、車体パネルとしてのサイドパネル4を備えている。

【0017】

昇降口3の上端部および下端部には、前後方向に沿ってアッパーレール5およびロアレール6が設けられている。

また、サイドパネル4の上下方向途中には、前後方向に沿って部品としてのセンターレール7が設けられている。

スライドドア2は、前後方向にスライドすることにより昇降口3を開閉する。

【0018】

詳しくは、スライドドア2を開放するときは、昇降口3を閉鎖しているスライドドア2を後方へスライドさせる。すると、スライドドア2はアッパーレール5およびロアレール6に案内されて昇降口3を徐々に開放し、その後、センターレール7に案内されて、サイドパネル4と車幅方向に重複する開放位置において、昇降口3を全開する。

また、スライドドア2を閉鎖するときには、開放位置に位置されているスライドドア2を前方へスライドさせる。すると、スライドドア2はセンターレール7に案内されて昇降口3を徐々に閉鎖し、その後、アッパーレール5およびロアレール6に案内されて、昇降口3と車幅方向に重複する閉鎖位置において、昇降口3を全閉する。

【0019】

そして、この自動車ボデー1において、センターレール7は、図2に示すように、車幅方向一側が開放する中空断面構造を有しており、このセンターレール7には、開放側と反対側において、取付部材としてのボルト8を挿通するレール側挿通孔10が穿孔される平坦状の台座部22が、前後方向に間隔を隔てて複数設けられている。

一方、サイドパネル4には、センターレール7の取付位置において、レール側挿通孔10に対応する位置に、ボルト8を螺着させるためのパネル側挿通孔11が、前後方向に間隔を隔てて複数穿孔されている。

【0020】

そして、センターレール7は、各レール側挿通孔10と各パネル側挿通孔11とが位置合わせされ、各レール側挿通孔10および各パネル側挿通孔11にボルト8が挿通され、そのボルト8にナット23が螺着されることにより、サイドパネル4に固定される。

この固定においては、ボルト8の軸部9の軸径よりやや大きな内径を有する円環形状のシール部材12が、センターレール7の台座部22とサイドパネル4との間に挟持され、ボルト8により圧縮固定されている。

【0021】

このシール部材12は、加熱によりサイドパネル4に密着するように形成されている。この加熱により、サイドパネル4とセンターレール7との隙間がシール部材12で埋められ、これにより、自動車用部品13が形成される。

以下において、シール部材12の第1の実施形態について詳述する。

図3は、本発明のシール部材の第1の実施形態を示す断面図である。

【0022】

図3において、シール部材12は、粘着性を有する粘着層14と、粘着層14の表面に積層されるシール層15と、シール層15の表面に積層されるホットメルト層16とを備えている。

粘着層14は、シール部材12をセンターレール7に貼着させるための粘着層であって、特に制限されないが、例えば、エポキシ樹脂、アクリル樹脂など、公知の粘着剤から形成される。

【0023】

粘着層14を形成するには、特に制限されないが、例えば、公知の粘着剤のワニスを、例えば、コーターなどを用いてシール層15の表面(シール層15における粘着面17(後述)側の反対側表面)に塗布し、乾燥させる。これによって、シール層15の表面に粘着層14を積層し、形成することができる。

なお、塗布において、粘着剤のワニスは、乾燥後の粘着層14の厚みが、例えば、0.1〜0.3mm程度となるように塗布される。

【0024】

シール層15は、特に制限されないが、例えば、エチレン−プロピレン−ジエンゴム、アクリル樹脂、シリコン樹脂、エポキシ樹脂などから形成される。

これらシール層15を形成する材料は、単独使用または2種類以上併用することができる。好ましくは、アクリル樹脂とエポキシ樹脂とを併用する。

また、シール層15は、例えば、ゴム、独立気泡発泡シート、独立気泡および連続気泡を併有する発泡シートなどとして形成され、加圧により変形可能とされている。

【0025】

このようなシール層15は、例えば、単層シートとして形成されており、その表面に粘着性を有している。なお、図3においては、粘着性を有するシール層15の表面を、粘着面17として模式的に示している。

また、このようなシール層15の厚みは、例えば、0.5〜2.0mmである。

ホットメルト層16は、常温(具体的には、20〜30℃)で非粘着性であるとともに、加熱により溶融するホットメルト型の粘着層として形成されている。

【0026】

ホットメルト層16を形成する材料としては、特に制限されないが、例えば、主としてポリアミド、ポリエステルなどが用いられる高融点型ホットメルト樹脂(融点:100〜200℃)、例えば、主としてエチレン−酢酸ビニル共重合体などが用いられる低融点型ホットメルト樹脂(融点:70〜90℃)などのホットメルト樹脂が挙げられる。

これらホットメルト層16を形成する材料は、単独使用または2種類以上併用することができる。

【0027】

ホットメルト層16を形成するには、特に制限されないが、例えば、ホットメルト樹脂のワニスを、例えば、コーターなどを用いてシール層15の表面(シール層15における粘着面17側表面)に塗布し、乾燥させる。これによって、シール層15の表面にホットメルト層16を積層し、形成することができる。

なお、塗布において、ホットメルト樹脂のワニスは、乾燥後のホットメルト層16の厚みが、例えば、30〜100μm程度となるように塗布される。

【0028】

また、ホットメルト層16を形成する方法として、例えば、予めフィルム状に形成されたホットメルト樹脂(厚み30〜100μm)を、シール層15の表面に、直接貼着する方法も挙げられる。

また、ホットメルト層16は、好ましくは、サイドパネル4の焼付温度において溶融する。

【0029】

このようなホットメルト層16の溶融温度は、サイドパネル4の焼付温度以下であって、例えば、70〜200℃、好ましくは、80〜100℃である。

そして、上記したように粘着層14、シール層15およびホットメルト層16を順次積層することによって、シール部材12を形成することができる。

次いで、このシール部材12の一使用態様について詳述する。

【0030】

図4(a)は、図3に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、高融点型ホットメルト樹脂、より具体的には、例えば、ポリアミド、ポリエステルなどが用いられる。

【0031】

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、30〜100μmである。

そして、自動車の組み立てラインでは、まず、サイドパネル4にセンターレール7を組み付ける。

この組み付けにおいては、上記したように、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0032】

これによって、シール部材12は、サイドパネル4とセンターレール7の台座部22とに挟持される。次いで、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、例えば、140〜190℃に加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16が溶融され、その溶融状態のホットメルト層16と、サイドパネル4とが密着される。

【0033】

これにより、図4(a)に示すように、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、シール層15にホットメルト層16が積層されており、そのホットメルト層16は常温において非粘着性である。そのため、シール部材12を使用するまでの間にホットメルト層16を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0034】

また、このようなシール部材12では、常温において非粘着性であるホットメルト層16が加熱により溶融し、そのホットメルト層16によってサイドパネル4とセンターレール7とを密着させるので、粘着層14に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層16に埃が付着することを抑制することができる。そのため、サイドパネル4とシール部材12との優れた密着性を確保することができる。

【0035】

さらには、このようなシール部材12は、シール層15を備えているため、ホットメルト層16のみでサイドパネル4とセンターレール7とを貼着する場合と異なり、垂直面にシール部材12を用いても、ホットメルト層16の垂れ落ちを抑制することができる。

その結果、このシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0036】

また、このような自動車用部品13は、上記のシール部材12が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

なお、上記した使用態様では、ホットメルト層16によってシール部材12とサイドパネル4とを密着させたが、ホットメルト層16を溶融させてシール部材12の表面から除去し、露出するシール層15の粘着面17によってシール部材12とサイドパネル4とを密着させることもできる。

【0037】

図4(b)は、図3に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、低融点型ホットメルト樹脂、より具体的には、エチレン−酢酸ビニル共重合体が用いられる。

【0038】

ホットメルト層16がエチレン−酢酸ビニル共重合体から形成されている場合には、容易にホットメルト層16を溶融させ、除去することができるため、簡易かつ確実にサイドパネル4とシール部材12とを密着させることができる。

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、10〜100μmである。

【0039】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0040】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16を溶融させ、その溶融状態のホットメルト層16をシール部材12から流出させ、除去することにより、シール層15の粘着面17を露出させる。

【0041】

これにより、図4(b)に示すように、シール層15とサイドパネル4とを密着させ、粘着面17によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、加熱によりホットメルト層16が溶融して、シール層15の表面から除去される場合にも、それにより露出されるシール層15の表面が粘着性を有しているため、そのシール層15によってサイドパネル4とシール部材12とを良好に密着させることができる。

【0042】

また、このような使用態様のシール部材12では、ホットメルト層16が除去されるため、ホットメルト層16によってサイドパネル4とシール部材12とを良好に密着させる場合と異なり、ホットメルト層16を薄く形成することができる。

そのため、このような使用態様のシール部材12では、ホットメルト層16の材料の使用量を低減することができ、低コスト化を図ることができる。

【0043】

なお、上記した第1の実施形態の説明では、シール層15に粘着層14を直接積層したが、第2の実施形態として、シール層15と粘着層14との間に補強層を介在させることができる。

以下において、シール部材12の第2の実施形態について詳述する。

図5は、本発明のシール部材の第2の実施形態を示す断面図である。なお、上記した各部に対応する部材については、以下の各図において同一の参照符号を付し、その詳細な説明を省略する。

【0044】

図5において、シール部材12は、粘着層14と、粘着層14の表面に積層される補強層18と、補強層18の表面に積層されるシール層15と、シール層15の表面に積層されるホットメルト層16とを備えている。

補強層18としては、公知の樹脂材料(例えば、ポリエチレンテレフタレートなど)から形成されるフィルムなどが挙げられる。

【0045】

シール層15と粘着層14との間に補強層18を介在させる方法としては、特に制限されないが、例えば、シール層15の表面(シール層15における粘着面17側の反対側表面)を粘着面として、その表面に、公知の方法によって補強層18を積層し、さらに、補強層18の表面に、上記と同様の方法によって粘着層14を形成する。

また、シール層15の粘着面17側の表面には、上記と同様の方法により、ホットメルト層16を形成する。

【0046】

これにより、シール層15と粘着層14との間に補強層18が介在されたシール部材12を得ることができる。

このようなシール部材12は、上記した第1の実施形態と同様に、円環形状のシートとして形成し、サイドパネル4とセンターレール7とに挟持させた後、そのサイドパネル4およびセンターレール7を電着塗装し、焼き付けることにより、ホットメルト層16を溶融させる。

【0047】

そして、上記した第1の実施形態と同様に、溶融するホットメルト層16によって、あるいは、そのホットメルト層16が除去されて露出する粘着面17によって、シール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

【0048】

このようなシール部材12では、シール層15と粘着層14との間に補強層18が介在されているため、シール部材12の強度、耐熱性および耐薬品性を向上することができる。

また、上記した第1の実施形態の説明では、シール層15の一方側表面に粘着層14を形成したが、例えば、粘着層14を形成せずに、シール部材12を形成することもできる。

【0049】

なお、好ましくは、シール層15の一方側表面に粘着層14を形成する。

粘着層14を形成すれば、シール部材12をセンターレール7の台座部22に貼着することができるため、シール部材12をセンターレール7とサイドパネル4との間に挟持させるときに、予め位置決めすることができ、より正確かつ作業性よく自動車用部品13を形成することができる。

【0050】

また、上記した第1の実施形態の説明では、シール層15の一方側表面に粘着層14を形成し、その他方側表面を粘着面17としたが、図示しないが、例えば、シール層15の両側表面を粘着面17とすることもできる。

シール層15の両側表面を粘着面17とすれば、別途、粘着層14を形成する必要がないため、低コスト化を図ることができる。

【0051】

なお、上記した第1および第2の実施形態の説明では、単層シートとして形成されるシール層15を積層しているが、第3の実施形態として、このシール層15に代えて、弾性部材および粘着層を積層することができる。

以下において、シール部材12の第3の実施形態について詳述する。

図6は、本発明のシール部材の第3の実施形態を示す断面図である。

【0052】

図6において、シール部材12は、粘着性を有する第1粘着層19と、第1粘着層19の表面に積層される弾性部材20と、弾性部材20の表面に積層され、粘着性を有する第2粘着層21と、第2粘着層21の表面に積層されるホットメルト層16とを備えている。

第1粘着層19は、シール部材12をセンターレール7に貼着させるための粘着層であって、特に制限されないが、例えば、弾性部材20の一方側表面において、上記した粘着層14と同様に形成される。また、第1粘着層19の厚み(乾燥後)は、好ましくは、0.1〜0.3mmである。

【0053】

弾性部材20は、特に制限されないが、例えば、エチレン−プロピレン−ジエンゴム、アクリル樹脂、シリコン樹脂などから形成される。

これら弾性部材20を形成する材料は、単独使用または2種類以上併用することができる。好ましくは、アクリル樹脂が挙げられる。

また、弾性部材20は、例えば、ゴム、独立気泡発泡シート、独立気泡および連続気泡を併有する発泡シートなどとして形成され、加圧により変形可能とされている。

【0054】

このような弾性部材20の厚みは、例えば、1.0〜3.0mmである。

なお、この弾性部材20は、その表面に粘着性を有していなくともよい。

第2粘着層21は、特に制限されないが、例えば、弾性部材20の他方側表面(弾性部材20における第1粘着層19が形成される側の反対側表面)において、上記した粘着層14と同様に形成される。また、第2粘着層21の厚み(乾燥後)は、好ましくは、0.1〜0.3mmである。

【0055】

ホットメルト層16は、上記と同様の、常温(具体的には、20〜30℃)で非粘着性であるとともに、加熱により溶融するホットメルト型の粘着層であって、第2粘着層21の表面において、上記したホットメルト層16と同様に形成される。

そして、第1粘着層19、弾性部材20、第2粘着層21およびホットメルト層16を順次積層することによって、シール部材12を形成することができる。

【0056】

次いで、このシール部材12の一使用態様について詳述する。

図7(a)は、図6に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、高融点型ホットメルト樹脂、より具体的には、例えば、ポリアミド、ポリエステルなどが用いられる

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、30〜100μmである。

【0057】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0058】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16が溶融され、その溶融状態のホットメルト層16と、サイドパネル4とが密着される。

【0059】

これにより、図7(a)に示すように、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、第2粘着層21にホットメルト層16が積層されており、そのホットメルト層16は常温において非粘着性である。そのため、シール部材12を使用するまでの間にホットメルト層16を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0060】

また、このようなシール部材12では、常温において非粘着性であるホットメルト層16が加熱により溶融し、そのホットメルト層16によってサイドパネル4とセンターレール7とを密着させるので、第2粘着層21に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層16に埃が付着することを抑制することができる。そのため、サイドパネル4とシール部材12との優れた密着性を確保することができる。

【0061】

さらには、このようなシール部材12は、弾性部材20を備えているため、ホットメルト層16のみでサイドパネル4とセンターレール7とを貼着する場合と異なり、垂直面にシール部材12を用いても、ホットメルト層16の垂れ落ちを抑制することができる。

その結果、このシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0062】

また、このような自動車用部品13は、上記のシール部材12が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

なお、上記した使用態様では、ホットメルト層16によってシール部材12とサイドパネル4とを密着させたが、ホットメルト層16を溶融させてシール部材12の表面から除去し、露出する第2粘着層21によってシール部材12とサイドパネル4とを密着させることもできる。

【0063】

図7(b)は、図6に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、低融点型ホットメルト樹脂、より具体的には、エチレン−酢酸ビニル共重合体が用いられる。

【0064】

ホットメルト層16がエチレン−酢酸ビニル共重合体から形成されている場合には、容易にホットメルト層16を溶融させ、除去することができるため、簡易かつ確実にサイドパネル4とシール部材12とを密着させることができる。

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、10〜100μmである。

【0065】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0066】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16を溶融させ、その溶融状態のホットメルト層16をシール部材12から流出させ、除去することにより、第2粘着層21を露出させる。

【0067】

これにより、図7(b)に示すように、第2粘着層21とサイドパネル4とを密着させ、第2粘着層21によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、加熱によりホットメルト層16が溶融して、第2粘着層21の表面から除去される場合にも、第2粘着層21が表面に露出するため、その第2粘着層21によってサイドパネル4とシール部材12とを良好に密着させることができる。

【0068】

また、このような使用態様のシール部材12では、ホットメルト層16が除去されるため、ホットメルト層16によってサイドパネル4とシール部材12とを良好に密着させる場合と異なり、ホットメルト層16を薄く形成することができる。

そのため、このような使用態様のシール部材12では、ホットメルト層16の材料の使用量を低減することができ、低コスト化を図ることができる。

【0069】

なお、上記した第1の実施形態の説明では、弾性部材20に第1粘着層19を直接積層したが、第4の実施形態として、弾性部材20と第1粘着層19との間に補強層を介在させることができる。

以下において、シール部材12の第4の実施形態について詳述する。

図8は、本発明のシール部材の第4の実施形態を示す断面図である。

【0070】

図8において、シール部材12は、第1粘着層19と、第1粘着層19の表面に積層される補強層18と、補強層18の表面に積層される弾性部材20と、弾性部材20の表面に積層される第2粘着層21と、第2粘着層21の表面に積層されるホットメルト層16とを備えている。

このようなシール部材12は、上記した第3の実施形態と同様に、円環形状のシートとして形成し、サイドパネル4とセンターレール7とに挟持させた後、そのサイドパネル4およびセンターレール7を電着塗装し、焼き付けることにより、ホットメルト層16を溶融させる。

【0071】

そして、上記した第3の実施形態と同様に、溶融するホットメルト層16によって、あるいは、そのホットメルト層16が除去されて露出する第2粘着層21によって、シール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

【0072】

このようなシール部材12では、弾性部材20と第1粘着層19との間に補強層18が介在されているため、シール部材12の強度、耐熱性および耐薬品性を向上することができる。

また、上記した第3の実施形態の説明では、弾性部材20の一方側表面に第1粘着層19を形成したが、例えば、第1粘着層19を形成せずに、シール部材12を形成することもできる。

【0073】

なお、好ましくは、弾性部材20の一方側表面に第1粘着層19を形成する。

第1粘着層19を形成すれば、シール部材12をセンターレール7に貼着することができるため、シール部材12をセンターレール7とサイドパネル4との間に挟持させるときに、予め位置決めすることができ、より正確かつ作業性よく自動車用部品13を形成することができる。

【0074】

また、上記においては、ホットメルト層16を焼き付けにおいて溶融させ、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着する使用態様(ホットメルト層が残存する形態)と、そのホットメルト層16を除去し、露出する粘着面17あるいは第2粘着層21によってシール部材12とサイドパネル4とを貼着する使用態様(ホットメルト層が除去される形態)とについて説明したが、シール部材12の使用態様としては、これらに限定されず、例えば、ホットメルト層16を溶融させ、その一部を除去し、粘着面17あるいは第2粘着層21の一部を露出させるとともに、残部をシール部材12に残存させ、露出する粘着面17あるいは第2粘着層21と、残存するホットメルト層16との両方によって、シール部材12とサイドパネル4とを貼着することもできる。

【0075】

また、シール部材12、および、シール部材12に備えられる各層の厚みは、上記の範囲に限定されず、サイドパネル4とセンターレール7との間隔(隙間)によって、適宜設定することができる。

そして、このようなシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0076】

また、このシール部材12により得られる自動車用部品13は、作業性および生産性よく得られ、防水性および防錆性に優れる。

【符号の説明】

【0077】

4 サイドパネル

7 センターレール

8 ボルト

9 軸部

10 レール側挿通孔

11 パネル側挿通孔

12 シール部材

13 自動車用部品

14 粘着層

15 シール層

16 ホットメルト層

17 粘着部分

20 弾性部材

21 第2粘着層

22 台座部

【技術分野】

【0001】

本発明は、シール部材および自動車用部品、詳しくは、車体パネルと部品との隙間を埋めるシール部材、および、そのシール部材によって車体パネルと部品との隙間が埋められる自動車用部品に関する。

【背景技術】

【0002】

自動車用部品の組み立てにおいて、車体パネルに部品を組み付けた後、車体パネルおよび部品をともに電着塗装する方法では、電着塗装時に車体パネルと部品とが接触しているため、接触部分を良好に電着塗装できず、その接触部分に水が浸入すると、錆が発生する場合がある。

このような不具合を解決するため、例えば、車体パネルと部品との間にアクリルフォームからなる環状のシールテープを介在させることにより、それらの間に水が浸入することを防止するシール構造が提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平6−8162号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載のシール構造では、車体パネルに対してアクリルフォームが圧縮されるのみであるため、車体パネルとシールとの密着性が不十分であり、やはり、車体パネルとシールテープとの接触部分に水が浸入し、錆が発生する場合がある。

そこで、シールテープの表面に粘着層を設けて、シールテープと車体パネルとを貼着することにより、車体パネルとシールテープとの接触部分への水の浸入を防止することも検討される。

【0005】

しかしながら、そのような場合には、通常、シールテープを使用するまでの間には粘着層に離型紙を設けて粘着層を保護する必要がある一方、シールテープの使用時には粘着層から離型紙を剥離しなければならず、工程が煩雑となる。

さらには、離型紙を剥離した後、シールテープを所定の位置に配置するときに、粘着層に埃などが付着すると、車体パネルとシールテープとの密着性が低下する場合がある。

【0006】

本発明の目的は、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができるシール部材、および、そのシール部材を用いて得られる自動車用部品を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を解決するために、本発明のシール部材は、車体パネルと部品との隙間を埋めるシール部材であって、表面に粘着性を有するシール層と、前記シール層の前記表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層とを備えることを特徴としている。

このようなシール部材では、シール層にホットメルト層が積層されており、そのホットメルト層は常温において非粘着性である。そのため、シール部材を使用するまでの間にホットメルト層を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0008】

また、このようなシール部材では、常温において非粘着性であるホットメルト層が加熱により溶融し、そのホットメルト層によって車体パネルと部品とを密着させるので、粘着層に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層に埃が付着することを抑制することができる。そのため、車体パネルとシール部材との優れた密着性を確保することができる。

【0009】

さらには、このようなシール部材では、加熱によりホットメルト層が溶融して、シール層の表面から除去される場合にも、それにより露出されるシール層の表面が粘着性を有しているため、そのシール層によって車体パネルとシール部材とを良好に密着させることができる。

その結果、本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

【0010】

また、本発明のシール部材は、車体パネルと部品との隙間を埋めるシール部材であって、弾性部材と、前記弾性部材の表面に積層され、粘着性を有する粘着層と、前記粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層とを備えることを特徴としている。

このようなシール部材では、粘着層にホットメルト層が積層されており、そのホットメルト層は常温において非粘着性である。そのため、シール部材を使用するまでの間にホットメルト層を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0011】

また、このようなシール部材では、常温において非粘着性であるホットメルト層が加熱により溶融し、そのホットメルト層によって車体パネルと部品とを密着させるので、粘着層に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層に埃が付着することを抑制することができる。そのため、車体パネルとシール部材との優れた密着性を確保することができる。

【0012】

さらには、このようなシール部材では、加熱によりホットメルト層が溶融して、粘着層の表面から除去される場合にも、粘着層が表面に露出するため、その粘着層によって車体パネルとシール部材とを良好に密着させることができる。

その結果、本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

【0013】

また、本発明のシール部材では、前記ホットメルト層が、エチレン−酢酸ビニル共重合体を含むことが好適である。

また、自動車用部品は、上記のシール部材によって、車体パネルと部品との隙間が埋められていることを特徴としている。

このような自動車用部品は、上記のシール部材が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

【発明の効果】

【0014】

本発明のシール部材によれば、防水性および防錆性に優れる自動車用部品を、作業性および生産性よく得ることができる。

そして、本発明のシール部材により得られる自動車用部品は、作業性および生産性よく得られ、防水性および防錆性に優れる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の自動車用部品の一実施形態が採用される自動車ボデーの概略斜視図である。

【図2】図2は、図1に示す自動車ボデーに採用される自動車用部品の要部断面図である。

【図3】図3は、本発明のシール部材の第1の実施形態を示す断面図である。

【図4】図4(a)は、図3に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図、図4(b)は、図3に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

【図5】図5は、本発明のシール部材の第2の実施形態を示す断面図である。

【図6】図6は、本発明のシール部材の第3の実施形態を示す断面図である。

【図7】図7(a)は、図6に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図、図7(b)は、図6に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

【図8】図8は、本発明のシール部材の第4の実施形態を示す断面図である。

【発明を実施するための形態】

【0016】

図1は、本発明の自動車用部品の一実施形態が採用される自動車ボデーの概略斜視図、図2は、図1に示す自動車ボデーに採用される自動車用部品の要部断面図である。

図1において、自動車ボデー1は、スライドドア式のワンボックスタイプの車両に用いられ、スライドドア2により開放される昇降口3の後部に、車体パネルとしてのサイドパネル4を備えている。

【0017】

昇降口3の上端部および下端部には、前後方向に沿ってアッパーレール5およびロアレール6が設けられている。

また、サイドパネル4の上下方向途中には、前後方向に沿って部品としてのセンターレール7が設けられている。

スライドドア2は、前後方向にスライドすることにより昇降口3を開閉する。

【0018】

詳しくは、スライドドア2を開放するときは、昇降口3を閉鎖しているスライドドア2を後方へスライドさせる。すると、スライドドア2はアッパーレール5およびロアレール6に案内されて昇降口3を徐々に開放し、その後、センターレール7に案内されて、サイドパネル4と車幅方向に重複する開放位置において、昇降口3を全開する。

また、スライドドア2を閉鎖するときには、開放位置に位置されているスライドドア2を前方へスライドさせる。すると、スライドドア2はセンターレール7に案内されて昇降口3を徐々に閉鎖し、その後、アッパーレール5およびロアレール6に案内されて、昇降口3と車幅方向に重複する閉鎖位置において、昇降口3を全閉する。

【0019】

そして、この自動車ボデー1において、センターレール7は、図2に示すように、車幅方向一側が開放する中空断面構造を有しており、このセンターレール7には、開放側と反対側において、取付部材としてのボルト8を挿通するレール側挿通孔10が穿孔される平坦状の台座部22が、前後方向に間隔を隔てて複数設けられている。

一方、サイドパネル4には、センターレール7の取付位置において、レール側挿通孔10に対応する位置に、ボルト8を螺着させるためのパネル側挿通孔11が、前後方向に間隔を隔てて複数穿孔されている。

【0020】

そして、センターレール7は、各レール側挿通孔10と各パネル側挿通孔11とが位置合わせされ、各レール側挿通孔10および各パネル側挿通孔11にボルト8が挿通され、そのボルト8にナット23が螺着されることにより、サイドパネル4に固定される。

この固定においては、ボルト8の軸部9の軸径よりやや大きな内径を有する円環形状のシール部材12が、センターレール7の台座部22とサイドパネル4との間に挟持され、ボルト8により圧縮固定されている。

【0021】

このシール部材12は、加熱によりサイドパネル4に密着するように形成されている。この加熱により、サイドパネル4とセンターレール7との隙間がシール部材12で埋められ、これにより、自動車用部品13が形成される。

以下において、シール部材12の第1の実施形態について詳述する。

図3は、本発明のシール部材の第1の実施形態を示す断面図である。

【0022】

図3において、シール部材12は、粘着性を有する粘着層14と、粘着層14の表面に積層されるシール層15と、シール層15の表面に積層されるホットメルト層16とを備えている。

粘着層14は、シール部材12をセンターレール7に貼着させるための粘着層であって、特に制限されないが、例えば、エポキシ樹脂、アクリル樹脂など、公知の粘着剤から形成される。

【0023】

粘着層14を形成するには、特に制限されないが、例えば、公知の粘着剤のワニスを、例えば、コーターなどを用いてシール層15の表面(シール層15における粘着面17(後述)側の反対側表面)に塗布し、乾燥させる。これによって、シール層15の表面に粘着層14を積層し、形成することができる。

なお、塗布において、粘着剤のワニスは、乾燥後の粘着層14の厚みが、例えば、0.1〜0.3mm程度となるように塗布される。

【0024】

シール層15は、特に制限されないが、例えば、エチレン−プロピレン−ジエンゴム、アクリル樹脂、シリコン樹脂、エポキシ樹脂などから形成される。

これらシール層15を形成する材料は、単独使用または2種類以上併用することができる。好ましくは、アクリル樹脂とエポキシ樹脂とを併用する。

また、シール層15は、例えば、ゴム、独立気泡発泡シート、独立気泡および連続気泡を併有する発泡シートなどとして形成され、加圧により変形可能とされている。

【0025】

このようなシール層15は、例えば、単層シートとして形成されており、その表面に粘着性を有している。なお、図3においては、粘着性を有するシール層15の表面を、粘着面17として模式的に示している。

また、このようなシール層15の厚みは、例えば、0.5〜2.0mmである。

ホットメルト層16は、常温(具体的には、20〜30℃)で非粘着性であるとともに、加熱により溶融するホットメルト型の粘着層として形成されている。

【0026】

ホットメルト層16を形成する材料としては、特に制限されないが、例えば、主としてポリアミド、ポリエステルなどが用いられる高融点型ホットメルト樹脂(融点:100〜200℃)、例えば、主としてエチレン−酢酸ビニル共重合体などが用いられる低融点型ホットメルト樹脂(融点:70〜90℃)などのホットメルト樹脂が挙げられる。

これらホットメルト層16を形成する材料は、単独使用または2種類以上併用することができる。

【0027】

ホットメルト層16を形成するには、特に制限されないが、例えば、ホットメルト樹脂のワニスを、例えば、コーターなどを用いてシール層15の表面(シール層15における粘着面17側表面)に塗布し、乾燥させる。これによって、シール層15の表面にホットメルト層16を積層し、形成することができる。

なお、塗布において、ホットメルト樹脂のワニスは、乾燥後のホットメルト層16の厚みが、例えば、30〜100μm程度となるように塗布される。

【0028】

また、ホットメルト層16を形成する方法として、例えば、予めフィルム状に形成されたホットメルト樹脂(厚み30〜100μm)を、シール層15の表面に、直接貼着する方法も挙げられる。

また、ホットメルト層16は、好ましくは、サイドパネル4の焼付温度において溶融する。

【0029】

このようなホットメルト層16の溶融温度は、サイドパネル4の焼付温度以下であって、例えば、70〜200℃、好ましくは、80〜100℃である。

そして、上記したように粘着層14、シール層15およびホットメルト層16を順次積層することによって、シール部材12を形成することができる。

次いで、このシール部材12の一使用態様について詳述する。

【0030】

図4(a)は、図3に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、高融点型ホットメルト樹脂、より具体的には、例えば、ポリアミド、ポリエステルなどが用いられる。

【0031】

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、30〜100μmである。

そして、自動車の組み立てラインでは、まず、サイドパネル4にセンターレール7を組み付ける。

この組み付けにおいては、上記したように、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0032】

これによって、シール部材12は、サイドパネル4とセンターレール7の台座部22とに挟持される。次いで、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、例えば、140〜190℃に加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16が溶融され、その溶融状態のホットメルト層16と、サイドパネル4とが密着される。

【0033】

これにより、図4(a)に示すように、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、シール層15にホットメルト層16が積層されており、そのホットメルト層16は常温において非粘着性である。そのため、シール部材12を使用するまでの間にホットメルト層16を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0034】

また、このようなシール部材12では、常温において非粘着性であるホットメルト層16が加熱により溶融し、そのホットメルト層16によってサイドパネル4とセンターレール7とを密着させるので、粘着層14に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層16に埃が付着することを抑制することができる。そのため、サイドパネル4とシール部材12との優れた密着性を確保することができる。

【0035】

さらには、このようなシール部材12は、シール層15を備えているため、ホットメルト層16のみでサイドパネル4とセンターレール7とを貼着する場合と異なり、垂直面にシール部材12を用いても、ホットメルト層16の垂れ落ちを抑制することができる。

その結果、このシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0036】

また、このような自動車用部品13は、上記のシール部材12が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

なお、上記した使用態様では、ホットメルト層16によってシール部材12とサイドパネル4とを密着させたが、ホットメルト層16を溶融させてシール部材12の表面から除去し、露出するシール層15の粘着面17によってシール部材12とサイドパネル4とを密着させることもできる。

【0037】

図4(b)は、図3に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、低融点型ホットメルト樹脂、より具体的には、エチレン−酢酸ビニル共重合体が用いられる。

【0038】

ホットメルト層16がエチレン−酢酸ビニル共重合体から形成されている場合には、容易にホットメルト層16を溶融させ、除去することができるため、簡易かつ確実にサイドパネル4とシール部材12とを密着させることができる。

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、10〜100μmである。

【0039】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0040】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16を溶融させ、その溶融状態のホットメルト層16をシール部材12から流出させ、除去することにより、シール層15の粘着面17を露出させる。

【0041】

これにより、図4(b)に示すように、シール層15とサイドパネル4とを密着させ、粘着面17によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、加熱によりホットメルト層16が溶融して、シール層15の表面から除去される場合にも、それにより露出されるシール層15の表面が粘着性を有しているため、そのシール層15によってサイドパネル4とシール部材12とを良好に密着させることができる。

【0042】

また、このような使用態様のシール部材12では、ホットメルト層16が除去されるため、ホットメルト層16によってサイドパネル4とシール部材12とを良好に密着させる場合と異なり、ホットメルト層16を薄く形成することができる。

そのため、このような使用態様のシール部材12では、ホットメルト層16の材料の使用量を低減することができ、低コスト化を図ることができる。

【0043】

なお、上記した第1の実施形態の説明では、シール層15に粘着層14を直接積層したが、第2の実施形態として、シール層15と粘着層14との間に補強層を介在させることができる。

以下において、シール部材12の第2の実施形態について詳述する。

図5は、本発明のシール部材の第2の実施形態を示す断面図である。なお、上記した各部に対応する部材については、以下の各図において同一の参照符号を付し、その詳細な説明を省略する。

【0044】

図5において、シール部材12は、粘着層14と、粘着層14の表面に積層される補強層18と、補強層18の表面に積層されるシール層15と、シール層15の表面に積層されるホットメルト層16とを備えている。

補強層18としては、公知の樹脂材料(例えば、ポリエチレンテレフタレートなど)から形成されるフィルムなどが挙げられる。

【0045】

シール層15と粘着層14との間に補強層18を介在させる方法としては、特に制限されないが、例えば、シール層15の表面(シール層15における粘着面17側の反対側表面)を粘着面として、その表面に、公知の方法によって補強層18を積層し、さらに、補強層18の表面に、上記と同様の方法によって粘着層14を形成する。

また、シール層15の粘着面17側の表面には、上記と同様の方法により、ホットメルト層16を形成する。

【0046】

これにより、シール層15と粘着層14との間に補強層18が介在されたシール部材12を得ることができる。

このようなシール部材12は、上記した第1の実施形態と同様に、円環形状のシートとして形成し、サイドパネル4とセンターレール7とに挟持させた後、そのサイドパネル4およびセンターレール7を電着塗装し、焼き付けることにより、ホットメルト層16を溶融させる。

【0047】

そして、上記した第1の実施形態と同様に、溶融するホットメルト層16によって、あるいは、そのホットメルト層16が除去されて露出する粘着面17によって、シール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

【0048】

このようなシール部材12では、シール層15と粘着層14との間に補強層18が介在されているため、シール部材12の強度、耐熱性および耐薬品性を向上することができる。

また、上記した第1の実施形態の説明では、シール層15の一方側表面に粘着層14を形成したが、例えば、粘着層14を形成せずに、シール部材12を形成することもできる。

【0049】

なお、好ましくは、シール層15の一方側表面に粘着層14を形成する。

粘着層14を形成すれば、シール部材12をセンターレール7の台座部22に貼着することができるため、シール部材12をセンターレール7とサイドパネル4との間に挟持させるときに、予め位置決めすることができ、より正確かつ作業性よく自動車用部品13を形成することができる。

【0050】

また、上記した第1の実施形態の説明では、シール層15の一方側表面に粘着層14を形成し、その他方側表面を粘着面17としたが、図示しないが、例えば、シール層15の両側表面を粘着面17とすることもできる。

シール層15の両側表面を粘着面17とすれば、別途、粘着層14を形成する必要がないため、低コスト化を図ることができる。

【0051】

なお、上記した第1および第2の実施形態の説明では、単層シートとして形成されるシール層15を積層しているが、第3の実施形態として、このシール層15に代えて、弾性部材および粘着層を積層することができる。

以下において、シール部材12の第3の実施形態について詳述する。

図6は、本発明のシール部材の第3の実施形態を示す断面図である。

【0052】

図6において、シール部材12は、粘着性を有する第1粘着層19と、第1粘着層19の表面に積層される弾性部材20と、弾性部材20の表面に積層され、粘着性を有する第2粘着層21と、第2粘着層21の表面に積層されるホットメルト層16とを備えている。

第1粘着層19は、シール部材12をセンターレール7に貼着させるための粘着層であって、特に制限されないが、例えば、弾性部材20の一方側表面において、上記した粘着層14と同様に形成される。また、第1粘着層19の厚み(乾燥後)は、好ましくは、0.1〜0.3mmである。

【0053】

弾性部材20は、特に制限されないが、例えば、エチレン−プロピレン−ジエンゴム、アクリル樹脂、シリコン樹脂などから形成される。

これら弾性部材20を形成する材料は、単独使用または2種類以上併用することができる。好ましくは、アクリル樹脂が挙げられる。

また、弾性部材20は、例えば、ゴム、独立気泡発泡シート、独立気泡および連続気泡を併有する発泡シートなどとして形成され、加圧により変形可能とされている。

【0054】

このような弾性部材20の厚みは、例えば、1.0〜3.0mmである。

なお、この弾性部材20は、その表面に粘着性を有していなくともよい。

第2粘着層21は、特に制限されないが、例えば、弾性部材20の他方側表面(弾性部材20における第1粘着層19が形成される側の反対側表面)において、上記した粘着層14と同様に形成される。また、第2粘着層21の厚み(乾燥後)は、好ましくは、0.1〜0.3mmである。

【0055】

ホットメルト層16は、上記と同様の、常温(具体的には、20〜30℃)で非粘着性であるとともに、加熱により溶融するホットメルト型の粘着層であって、第2粘着層21の表面において、上記したホットメルト層16と同様に形成される。

そして、第1粘着層19、弾性部材20、第2粘着層21およびホットメルト層16を順次積層することによって、シール部材12を形成することができる。

【0056】

次いで、このシール部材12の一使用態様について詳述する。

図7(a)は、図6に示すシール部材の一使用態様(ホットメルト層が残存する形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、高融点型ホットメルト樹脂、より具体的には、例えば、ポリアミド、ポリエステルなどが用いられる

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、30〜100μmである。

【0057】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0058】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16が溶融され、その溶融状態のホットメルト層16と、サイドパネル4とが密着される。

【0059】

これにより、図7(a)に示すように、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、第2粘着層21にホットメルト層16が積層されており、そのホットメルト層16は常温において非粘着性である。そのため、シール部材12を使用するまでの間にホットメルト層16を離型紙などで保護する必要がなく、また、使用時に離型紙を剥離する工程を省略することができる。

【0060】

また、このようなシール部材12では、常温において非粘着性であるホットメルト層16が加熱により溶融し、そのホットメルト層16によってサイドパネル4とセンターレール7とを密着させるので、第2粘着層21に設けられた離型紙を使用時に剥離する場合と異なり、そのホットメルト層16に埃が付着することを抑制することができる。そのため、サイドパネル4とシール部材12との優れた密着性を確保することができる。

【0061】

さらには、このようなシール部材12は、弾性部材20を備えているため、ホットメルト層16のみでサイドパネル4とセンターレール7とを貼着する場合と異なり、垂直面にシール部材12を用いても、ホットメルト層16の垂れ落ちを抑制することができる。

その結果、このシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0062】

また、このような自動車用部品13は、上記のシール部材12が用いられているため、作業性および生産性よく得られるとともに、防水性および防錆性に優れる。

なお、上記した使用態様では、ホットメルト層16によってシール部材12とサイドパネル4とを密着させたが、ホットメルト層16を溶融させてシール部材12の表面から除去し、露出する第2粘着層21によってシール部材12とサイドパネル4とを密着させることもできる。

【0063】

図7(b)は、図6に示すシール部材の他の使用態様(ホットメルト層が除去される形態)の概略断面図である。

この使用態様においては、ホットメルト層16を形成する材料として、好ましくは、低融点型ホットメルト樹脂、より具体的には、エチレン−酢酸ビニル共重合体が用いられる。

【0064】

ホットメルト層16がエチレン−酢酸ビニル共重合体から形成されている場合には、容易にホットメルト層16を溶融させ、除去することができるため、簡易かつ確実にサイドパネル4とシール部材12とを密着させることができる。

また、この使用態様におけるホットメルト層16の厚み(乾燥後)は、好ましくは、10〜100μmである。

【0065】

そして、自動車の組み立てラインでは、まず、上記と同様に、シール部材12を円環形状のシートとして形成し、予めシール部材12の粘着層14をセンターレール7の台座部22に、レール側挿通孔10を囲むように貼着する。そして、シール部材12を、サイドパネル4とセンターレール7の台座部22との間に介在させるようにして、レール側挿通孔10とパネル側挿通孔11とを位置合わせした後、それらにボルト8を挿通する。

【0066】

これによって、シール部材12をサイドパネル4とセンターレール7とに挟持させた後、上記と同様に、自動車ボデー1(サイドパネル4およびセンターレール7)を電着塗装し、加熱して、焼き付ける。

焼き付けにおいて、この使用態様では、加熱によりホットメルト層16を溶融させ、その溶融状態のホットメルト層16をシール部材12から流出させ、除去することにより、第2粘着層21を露出させる。

【0067】

これにより、図7(b)に示すように、第2粘着層21とサイドパネル4とを密着させ、第2粘着層21によってシール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

このようなシール部材12では、加熱によりホットメルト層16が溶融して、第2粘着層21の表面から除去される場合にも、第2粘着層21が表面に露出するため、その第2粘着層21によってサイドパネル4とシール部材12とを良好に密着させることができる。

【0068】

また、このような使用態様のシール部材12では、ホットメルト層16が除去されるため、ホットメルト層16によってサイドパネル4とシール部材12とを良好に密着させる場合と異なり、ホットメルト層16を薄く形成することができる。

そのため、このような使用態様のシール部材12では、ホットメルト層16の材料の使用量を低減することができ、低コスト化を図ることができる。

【0069】

なお、上記した第1の実施形態の説明では、弾性部材20に第1粘着層19を直接積層したが、第4の実施形態として、弾性部材20と第1粘着層19との間に補強層を介在させることができる。

以下において、シール部材12の第4の実施形態について詳述する。

図8は、本発明のシール部材の第4の実施形態を示す断面図である。

【0070】

図8において、シール部材12は、第1粘着層19と、第1粘着層19の表面に積層される補強層18と、補強層18の表面に積層される弾性部材20と、弾性部材20の表面に積層される第2粘着層21と、第2粘着層21の表面に積層されるホットメルト層16とを備えている。

このようなシール部材12は、上記した第3の実施形態と同様に、円環形状のシートとして形成し、サイドパネル4とセンターレール7とに挟持させた後、そのサイドパネル4およびセンターレール7を電着塗装し、焼き付けることにより、ホットメルト層16を溶融させる。

【0071】

そして、上記した第3の実施形態と同様に、溶融するホットメルト層16によって、あるいは、そのホットメルト層16が除去されて露出する第2粘着層21によって、シール部材12とサイドパネル4とを貼着することができ、その結果、シール部材12によってサイドパネル4とセンターレール7との隙間が埋められた自動車用部品13を形成することができる。

【0072】

このようなシール部材12では、弾性部材20と第1粘着層19との間に補強層18が介在されているため、シール部材12の強度、耐熱性および耐薬品性を向上することができる。

また、上記した第3の実施形態の説明では、弾性部材20の一方側表面に第1粘着層19を形成したが、例えば、第1粘着層19を形成せずに、シール部材12を形成することもできる。

【0073】

なお、好ましくは、弾性部材20の一方側表面に第1粘着層19を形成する。

第1粘着層19を形成すれば、シール部材12をセンターレール7に貼着することができるため、シール部材12をセンターレール7とサイドパネル4との間に挟持させるときに、予め位置決めすることができ、より正確かつ作業性よく自動車用部品13を形成することができる。

【0074】

また、上記においては、ホットメルト層16を焼き付けにおいて溶融させ、そのホットメルト層16によってシール部材12とサイドパネル4とを貼着する使用態様(ホットメルト層が残存する形態)と、そのホットメルト層16を除去し、露出する粘着面17あるいは第2粘着層21によってシール部材12とサイドパネル4とを貼着する使用態様(ホットメルト層が除去される形態)とについて説明したが、シール部材12の使用態様としては、これらに限定されず、例えば、ホットメルト層16を溶融させ、その一部を除去し、粘着面17あるいは第2粘着層21の一部を露出させるとともに、残部をシール部材12に残存させ、露出する粘着面17あるいは第2粘着層21と、残存するホットメルト層16との両方によって、シール部材12とサイドパネル4とを貼着することもできる。

【0075】

また、シール部材12、および、シール部材12に備えられる各層の厚みは、上記の範囲に限定されず、サイドパネル4とセンターレール7との間隔(隙間)によって、適宜設定することができる。

そして、このようなシール部材12によれば、防水性および防錆性に優れる自動車用部品13を、作業性および生産性よく得ることができる。

【0076】

また、このシール部材12により得られる自動車用部品13は、作業性および生産性よく得られ、防水性および防錆性に優れる。

【符号の説明】

【0077】

4 サイドパネル

7 センターレール

8 ボルト

9 軸部

10 レール側挿通孔

11 パネル側挿通孔

12 シール部材

13 自動車用部品

14 粘着層

15 シール層

16 ホットメルト層

17 粘着部分

20 弾性部材

21 第2粘着層

22 台座部

【特許請求の範囲】

【請求項1】

車体パネルと部品との隙間を埋めるシール部材であって、

表面に粘着性を有するシール層と、

前記シール層の前記表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層と

を備えることを特徴とする、シール部材。

【請求項2】

車体パネルと部品との隙間を埋めるシール部材であって、

弾性部材と、

前記弾性部材の表面に積層され、粘着性を有する粘着層と、

前記粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層と

を備えることを特徴とする、シール部材。

【請求項3】

前記ホットメルト層が、エチレン−酢酸ビニル共重合体を含むことを特徴とする、請求項1または2に記載のシール部材。

【請求項4】

請求項1〜3のいずれかに記載のシール部材によって、車体パネルと部品との隙間が埋められていることを特徴とする、自動車用部品。

【請求項1】

車体パネルと部品との隙間を埋めるシール部材であって、

表面に粘着性を有するシール層と、

前記シール層の前記表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層と

を備えることを特徴とする、シール部材。

【請求項2】

車体パネルと部品との隙間を埋めるシール部材であって、

弾性部材と、

前記弾性部材の表面に積層され、粘着性を有する粘着層と、

前記粘着層の表面に積層され、常温で非粘着性であるとともに、加熱により溶融するホットメルト層と

を備えることを特徴とする、シール部材。

【請求項3】

前記ホットメルト層が、エチレン−酢酸ビニル共重合体を含むことを特徴とする、請求項1または2に記載のシール部材。

【請求項4】

請求項1〜3のいずれかに記載のシール部材によって、車体パネルと部品との隙間が埋められていることを特徴とする、自動車用部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−43215(P2011−43215A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−192217(P2009−192217)

【出願日】平成21年8月21日(2009.8.21)

【特許番号】特許第4586101号(P4586101)

【特許公報発行日】平成22年11月24日(2010.11.24)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月21日(2009.8.21)

【特許番号】特許第4586101号(P4586101)

【特許公報発行日】平成22年11月24日(2010.11.24)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]