回路接続用接着フィルム及び回路接続構造体

【課題】回路電極間の接続抵抗を低減しつつ、センサによる視認性を確保できる回路接続用接着フィルム、及びこれを用いた回路接続構造体を提供する。

【解決手段】この回路接続用接着フィルムは、対向する回路電極間に介在して回路電極同士を電気的に接続する接着剤層を有する回路接続用接着フィルムであって、(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、CIELABにおける接着剤層のL*値を35以上にする顔料と、を含む。

【解決手段】この回路接続用接着フィルムは、対向する回路電極間に介在して回路電極同士を電気的に接続する接着剤層を有する回路接続用接着フィルムであって、(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、CIELABにおける接着剤層のL*値を35以上にする顔料と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路接続用接着フィルム及び回路接続構造体に関する。

【背景技術】

【0002】

従来、相対向する回路を加熱、加圧し加圧方向の電極間を電気的に接続する回路接続用接着フィルムとして、異方導電性接着フィルムが知られており、例えば、エポキシ系接着剤やアクリル系接着剤に導電粒子を分散させた異方導電性接着フィルムが知られている。かかる異方導電性接着フィルムは、主に液晶ディスプレイ(以下、「LCD」とする。)を駆動させる半導体が搭載されたTCP(Tape Carrier Package)又はCOF(Chip On Flex)とLCDパネルとの電気的接続、あるいは、TCP又はCOFとプリント配線板との電気的接続に広く使用されている。

【0003】

また、最近では、半導体をフェイスダウンで直接LCDパネルやプリント配線板に実装する場合でも、従来のワイヤーボンディング法ではなく、薄型化や狭ピッチ接続に有利なフリップチップ実装が採用されている。このフリップチップ実装においても、異方導電性接着フィルムが回路接続用接着フィルムとして用いられている(例えば、特許文献1〜4参照)。

【0004】

ところで、近年、LCDモジュールのCOF化やファインピッチ化に伴い、回路接続用接着フィルムを用いた接続の際に、隣り合う回路電極間に短絡が発生するという問題が生じている。この対応策として、接着剤成分中に絶縁粒子を分散させて短絡を防止する技術が知られている(例えば、特許文献5〜9参照)。

【0005】

絶縁粒子を接着剤成分中に分散させる場合、回路接続用接着フィルムの接着力の低下や、基板と回路接続部との界面での剥離が問題となる傾向がある。このため、基板が絶縁性有機物又はガラスからなる配線部材や、表面の少なくとも一部が窒化シリコン、シリコーン樹脂、ポリイミド樹脂の少なくとも一つからなる配線部材等に接着するために、回路接続用接着フィルムにシリコーン粒子を含有させて接着力を向上させる方法(例えば、特許文献10参照)や、接着後の熱膨張率差に基づく内部応力を低減させるため、回路接続用接着フィルムにゴム粒子を分散させる方法が知られている(例えば、特許文献11参照)。

【0006】

更に、回路電極間の短絡を防止する手段として、絶縁性を有する被膜で表面を被覆した導電粒子を回路接続用接着フィルムに分散させる方法が知られている(例えば、特許文献12,13参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平1−251787号公報

【特許文献4】特開平7−90237号公報

【特許文献5】特開昭51−20941号公報

【特許文献6】特開平3−29207号公報

【特許文献7】特開平4−174980号公報

【特許文献8】特許第3048197号公報

【特許文献9】特許第3477367号公報

【特許文献10】国際公開01/014484号パンフレット

【特許文献11】特開2001−323249号公報

【特許文献12】特許第2794009号公報

【特許文献13】特開2001−195921号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、コストを低下させる観点から、ガラス基板の回路電極としてインジウム−錫酸化物(ITO:Tin doped Indium Oxide)電極に替えてインジウム−亜鉛酸化物(IZO:Zinc doped Indium Oxide)電極が使用されはじめている。IZO電極に対しては、回路電極間の接続抵抗を低減する観点から、Auなどからなる最外層で覆われた導電粒子を分散させた回路接続用接着フィルムに代えて、NiあるいはNi合金やNi酸化物等を含む最外層で覆われた導電粒子を分散させた回路接続用接着フィルムが検討されている。

【0009】

TFT−LCDにおいては、前述の薄膜電極の下地として、MoやAlなどの金属回路を形成することが一般的となっている。しかしながら、コスト削減を目的としてドライバーICなどの部品点数を削減している事情から、薄膜回路の引き回し方が非常に複雑になっており、特にIZO電極を用いたパネルでは、回路抵抗に起因する電極焼け(バーント現象)が生じることがある。そのため、Ni、Ni合金、Ni酸化物などを含む最外層で覆われた導電粒子を分散させた低抵抗型の回路接続用接着フィルムが注目されている。

【0010】

このような回路接続用接着フィルムを用いて回路の接続を行う場合、大きく分けて、(1)加熱加圧による回路接続用接着フィルムの基板への貼り付け及び基材フィルムの剥離、(2)加熱加圧によるフレキシブル基板の回路接続用接着フィルム上への仮接続、(3)加熱加圧によるフレキシブル基板の回路接続用接着フィルム上への本接続、の3つの工程を経ることとなる。

【0011】

(1)の工程では、回路接続用接着フィルムが基板上の所定の位置に貼り付けられているか否かを確認するため、生産設備にCCDカメラやレーザセンサが設置されている。しかしながら、Ni、Ni合金、Ni酸化物などを含む最外層で覆われた導電粒子を分散させた回路接続用接着フィルムでは、例えばレーザセンサを用いる場合の視認性が低下することが問題となっている。

【0012】

本発明は、上記課題の解決のためになされたものであり、回路電極間の接続抵抗を低減しつつ、センサによる視認性を確保できる回路接続用接着フィルム、及びこれを用いた回路接続構造体を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題の解決のため、本発明に係る回路接続用接着フィルムは、対向する回路電極間に介在して回路電極同士を電気的に接続する回路接続用接着フィルムであって、(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、CIELABにおける接着剤層のL*値を35以上にする顔料と、を含むことを特徴としている。

【0014】

この回路接続用接着フィルムでは、回路電極の種類に依存することなく回路電極間の接続抵抗を低減することができる。また、CIELABにおける接着剤層のL*値が35以上となることで、センサの種類に依存することなく視認性を確保でき、貼付状態の認識が容易となる。

【0015】

また、顔料は、酸化チタンを更に含有することが好ましい。この場合、CIELABにおける接着剤層のL*値を容易に35以上にすることが可能となる。

【0016】

また、酸化チタンの含有量は、前記接着剤成分の100質量部に対して0.5〜5質量部であることが好ましい。この場合、回路電極間の接続抵抗を十分に抑えることができる。

【0017】

また、導電粒子の平均粒径が2.0μm〜10.0μmであることが好ましい。この場合、回路電極間の短絡を抑制できる。

【0018】

また、面方向から見て、導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることが好ましい。この場合、良好な接続抵抗を得るための十分な接触面積を確保することができる。

【0019】

また、硬化剤は、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物であることが好ましい。この場合、反応性とポットライフとの双方を確保できる。

【0020】

また、硬化剤の配合量は、接着剤成分全体に対して0.05重量%〜10重量%であることが好ましい。この場合、反応性とポットライフとの双方をより一層確保できる。

【0021】

また、FOG接続に用いられることが好ましい。この回路接続用接着フィルムは、FOG(Film on Glass)接続に特に有用である。

【0022】

また、本発明に係る回路接続構造体は、第1の回路電極を有する第1の回路部材と、第2の回路電極を有する第2の回路部材との間に上記回路接続用フィルムを介在させ、これを加熱加圧することによって第1の回路電極及び第2の回路電極を電気的に接続したことを特徴としている。

【0023】

この回路接続構造体では、上記回路接続材料を用いることにより、回路電極の種類に依存することなく回路電極間の接続抵抗を低減できる。センサの種類に依存することなく視認性を確保でき、貼付状態の認識が容易となるので、接続信頼性を確保できる。

【発明の効果】

【0024】

本発明によれば、回路電極間の接続抵抗を低減しつつ、センサによる視認性を確保できる。

【図面の簡単な説明】

【0025】

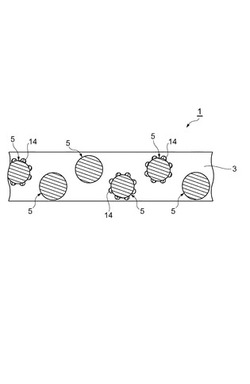

【図1】本発明に係る回路接続用接着フィルムの一実施形態を示す模式断面図である。

【図2】回路接続用接着フィルムに含有される導電粒子を例示した模式断面図である。

【図3】本発明に係る回路接続構造体の一実施形態を示す模式断面図である。

【図4】回路接続構造体の形成過程を示す模式断面図である。

【図5】実施例に係る回路接続用フィルムの構成を示す図である。

【図6】比較例に係る回路接続用フィルムの構成を示す図である。

【図7】実施例に係る回路接続用フィルムの評価結果を示す図である。

【図8】比較例に係る回路接続用フィルムの評価結果を示す図である。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る回路接続用接着フィルム及び回路接続構造体の好適な実施形態について詳細に説明する。

【0027】

図1は、本発明に係る回路接続用接着フィルムの一実施形態を示す模式断面図である。同図に示すように、回路接続用フィルム1は、接着剤成分3と、導電粒子5とを含有する異方導電層を有している。この回路接続用フィルム1は、例えばLCDを駆動させる半導体が搭載されたTCP又はCOFとLCDパネルとのFOG接続、或いはTCP又はCOFとプリント配線板とのFOG接続に用いられるものである。

【0028】

接着剤成分3は、(a)加熱又は光によって遊離ラジカルを発生する硬化剤(以下、場合により「(a)遊離ラジカル発生剤」という。)、(b)ラジカル重合性物質、及び(c)フィルム形成高分子を含有する。

【0029】

(a)遊離ラジカル発生剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定され、過酸化化合物(有機過酸化物)、アゾ系化合物又は光開始剤のような、加熱及び光照射の少なくとも一方の処理により活性ラジカルを発生する化合物が用いられる。

【0030】

有機過酸化物は、高い反応性と優れたポットライフとを両立する観点から、半減期10時間の温度が40℃以上であり、かつ、半減期1分の温度が180℃以下であることが好ましい。また、有機過酸化物は、半減期10時間の温度が60℃以上であり、かつ、半減期1分の温度が170℃以下であることが更に好ましい。また、有機過酸化物は、回路部材の回路電極の腐食を防止するために、塩素イオンや有機酸の含有量が5000ppm以下であることが好ましく、更に、加熱分解後に発生する有機酸が少ないものがより好ましい。

【0031】

有機過酸化物としては、例えば、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド等から選定できる。これらの中でも、回路部材の接続端子の腐食を抑える観点から、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイドから選定されることが好ましく、高い反応性が得られる観点から、パーオキシエステルから選定されることがより好ましい。

【0032】

ジアシルパーオキサイドとしては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0033】

パーオキシジカーボネートとしては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0034】

パーオキシエステルとしては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノネート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノネート、t−ヘキシルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0035】

パーオキシケタールとしては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカンが挙げられる。

【0036】

ジアルキルパーオキサイドとしては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0037】

ハイドロパーオキサイドとしては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0038】

アゾ化合物としては、例えば、2,2’−アゾビス−2,4−ジメチルバレロニトリル、1,1’−アゾビス(1−アセトキシ−1−フェニルエタン)、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、ジメチル−2,2’−アゾビスイソブチロニトリル、4,4’−アゾビス(4−シアノバレリン酸)及び1,1’−アゾビス(1−シクロヘキサンカルボニトリル)が挙げられる。

【0039】

光開始剤としては、例えば、ベンゾインエチルエーテル、イソプロピルベンゾインエーテル等のベンゾインエーテル、ベンジル、ヒドロキシシクロヘキシルフェニルケトン等のベンジルケタール、ベンゾフェノン、アセトフェノン等のケトン類及びその誘導体、チオキサントン類、並びに、ビスイミダゾール類が好適に用いられる。

【0040】

光開始剤を用いる場合、用いる光源の波長や所望の硬化特性等に応じて、最適な光開始剤が選択される。また、必要に応じて、アミン類、イオウ化合物、リン化合物等の増感剤を任意の比率で光開始剤と併用してもよい。

【0041】

増感剤としては、脂肪族アミン、芳香族アミン、含窒素環状構造を有するピペリジン等の環状アミン、o−トリルチオ尿素、ナトリウムジエチルジチオホスフェート、芳香族スルフィン酸の可溶性塩、N,N’−ジメチル−p−アミノベンゾニトリル、N,N’−ジエチル−p−アミノベンゾニトリル、N,N’−ジ(β−シアノエチル)−p−アミノベンゾニトリル、N,N’−ジ(β−クロロエチル)−p−アミノベンゾニトリル、トリ−n−ブチルホスフィン等が好ましい。また、増感剤としては、プロピオフェノン、アセトフェノン、キサントン、4−メチルアセトフェノン、ベンゾフェノン、フルオレン、トリフェニレン、ビフェニル、チオキサントン、アントラキノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、フェナントレン、ナフタレン、4−フェニルアセトフェノン、4−フェニルベンゾフェノン、1−ヨードナフタレン、2−ヨードナフタレン、アセナフテン、2−ナフトニトリル、1−ナフトニトリル、クリセン、ベンジル、フルオランテン、ピレン、1,2−ベンゾアントラセン、アクリジン、アントラセン、ペリレン、テトラセン、2−メトキシナフタレン等の非色素系増感剤、チオニン、メチレンブルー、ルミフラビン、リボフラビン、ルミクロム、クマリン、ソラレン、8−メトキシソラレン、6−メチルクマリン、5−メトキシソラレン、5−ヒドロキシソラレン、クマリルピロン、アクリジンオレンジ、アクリフラビン、プロフラビン、フルオレセイン、エオシンY、エオシンB、エリトロシン、ローズベンガル等の色素系増感剤が挙げられる。

【0042】

これらの(a)遊離ラジカル発生剤は、1種を単独で又は2種以上を混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、(a)遊離ラジカル発生剤の含有量は、接着剤成分全体に対して0.05重量%〜10質量%であることが好ましく、0.1重量%〜5質量%であることがより好ましい。

【0043】

(b)ラジカル重合性物質は、ラジカルにより重合する官能基を有する物質であり、例えば、アクリレート(対応するメタクリレートを含む。以下同じ。)、マレイミド化合物が挙げられる。

【0044】

アクリレートとしては、例えば、ウレタンアクリレート、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス〔4−(アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−(アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、ビス(アクリロキシエチル)イソシアヌレート、ε−カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレート、トリス(アクリロキシエチル)イソシアヌレートが挙げられる。

【0045】

マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するものが好ましく、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−P−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチル−ビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル]プロパン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]デカン、4,4’−シクロヘキシリデン−ビス[1−(4−マレイミドフェノキシ)−2−シクロヘキシル]ベンゼン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ヘキサフルオロプロパンが挙げられる。これらは、1種を単独で又は2種以上を併用して用いてもよく、アリルフェノール、アリルフェニルエーテル、安息香酸アリル等のアリル化合物と併用して用いてもよい。

【0046】

(b)ラジカル重合性物質としては、接着性が向上する観点から、アクリレートが好ましく、ウレタンアクリレート又はウレタンメタアクリレートがより好ましい。(b)ラジカル重合性物質は、1種を単独で又は2種以上を併用して用いることができる。

【0047】

接着剤成分3は、25℃での粘度が100000〜1000000mPa・sであるラジカル重合性物質を少なくとも含有することが好ましく、100000〜500000mPa・sであるラジカル重合性物質を含有することがより好ましい。ラジカル重合性物質の粘度の測定は、市販のE型粘度計を用いて測定できる。

【0048】

(b)ラジカル重合性物質の含有量は、接着剤成分100質量部に対して20〜70質量部が好ましく、30〜65質量部がより好ましい。

【0049】

(b)ラジカル重合性物質は、上記ラジカル重合性物質に加えて、耐熱性を向上させるために上記有機過酸化物と架橋して、単独で100℃以上のTgを示すラジカル重合性物質を更に含有することが特に好ましい。このようなラジカル重合性物質としては、ジシクロペンテニル基、トリシクロデカニル基及び/又はトリアジン環を有するものを用いることができる。これらの中でも、トリシクロデカニル基やトリアジン環を有するラジカル重合性物質が好適に用いられる。また、必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類等の重合禁止剤を適宜用いてもよい。

【0050】

更に、(b)ラジカル重合性物質は、上記ラジカル重合性物質に加えて、リン酸エステル構造を有するラジカル重合性物質を更に含有することが好ましい。リン酸エステル構造を有するラジカル重合性物質は、無水リン酸と2−ヒドロキシル(メタ)アクリレートとの反応物として得られる。具体的には、2−メタクリロイロキシエチルアッシドホスフェート、2−アクリロイロキシエチルアッシドホスフェート等が挙げられる。これらは、1種を単独で又は2種以上を組み合わせて使用できる。

【0051】

リン酸エステル構造を有するラジカル重合性物質の含有量は、金属等の無機物表面との接着強度が向上する観点から、接着剤成分100質量部に対して0.1質量部〜10質量部であることが好ましく、0.5質量部〜5質量部であることがより好ましい。

【0052】

(c)フィルム形成性高分子としては、ポリスチレン、ポリエチレン、ポリビニルブチラール、ポリビニルホルマール、ポリイミド、ポリアミド、ポリエステル、ポリ塩化ビニル、ポリフェニレンオキサイド、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリエステルウレタン樹脂等が用いられる。

【0053】

これらの中でも、接着性が向上する観点から、水酸基等の官能基を有する樹脂がより好ましい。また、上記フィルム形成性高分子をラジカル重合性の官能基で変性したものも用いることができる。フィルム形成性高分子の重量平均分子量は10000以上が好ましい。また、重量平均分子量は、1000000以上になると混合性が低下する傾向にあることから、1000000未満が好ましい。

【0054】

(c)フィルム形成性高分子の含有量は、接着剤成分3の100質量部に対して30質量部〜80質量部であることが好ましく、35質量部〜70質量部であることがより好ましい。

【0055】

なお、接着剤成分3は、例えば(d)熱硬化性樹脂と、(e)その硬化剤とを含有していてもよい。

【0056】

この場合、(d)熱硬化性樹脂としては、エポキシ樹脂が好ましい。エポキシ樹脂は、1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を単独に、あるいは、その2種以上を混合して用いられる。エポキシ樹脂としては、エピクロルヒドリンとビスフェノールA、ビスフェノールF及び/又はビスフェノールAD等とから誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラックやクレゾールノボラックとから誘導されるエポキシノボラック樹脂やナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、ビフェニル型エポキシ樹脂、脂環式エポキシ樹脂等が挙げられる。エポキシ樹脂は、1種を単独で又は2種以上を混合して用いることが可能である。エポキシ樹脂は、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることがエレクトロンマイグレーション防止のために好ましい。

【0057】

また、(e)硬化剤は、より長いポットライフを得る観点から、潜在性硬化剤が好ましい。熱硬化性樹脂がエポキシ樹脂である場合、潜在性硬化剤としては、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド等が挙げられる。これらは1種を単独で又は2種以上を混合して使用することができる。潜在性硬化剤には、分解促進剤、抑制剤等を混合してもよい。上記潜在性硬化剤は、可使時間が延長されるため、ポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化することが好ましい。

【0058】

なお、本実施形態における重量平均分子量は、ゲルパーミエイションクロマトグラフィー(GPC)分析により下記条件で測定し、標準ポリスチレンの検量線を使用して換算することにより求められるものである。

【0059】

GPC条件は、以下のとおりである。

使用機器:日立L−6000型((株)日立製作所製、商品名)

検出器:L−3300RI((株)日立製作所製、商品名)

カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)(日立化成工業(株)製、商品名)

溶離液:テトラヒドロフラン

測定温度:40℃

流量:1.75ml/min

【0060】

また、接着剤成分3は、顔料としての酸化チタンを含有している。酸化チタンは、例えば石原産業製CR−ELを用いることができる。また、酸化チタンの含有量は、接着剤成分3の100質量部に対して、例えば2質量部となっている。

【0061】

次に、導電粒子5について説明する。図2は、導電粒子5を例示した模式断面図である。

【0062】

例えば図2(a)に示すように、導電粒子5は、核体21と、核体21の表面に形成される金属層22とを有している。この導電粒子5において、核体21は、中核部21aと、中核部21aの表面に形成される突起部21bとを有している。金属層22は、中核部21a及び突起部21bを含む核体21の全体を覆うように形成されている。これにより、導電粒子5の表面には、突起部21bが金属層22に覆われてなる突起部14が形成されている。

【0063】

核体21は、例えばプラスチックなどの有機高分子化合物からなることが好ましい。プラスチックを用いることにより、金属からなる核体に比べて核体21のコストを低減できる。また、熱膨張率や圧着接合時の寸法変化に対する弾性変形範囲を確保でき、回路接続用途に特に好適となる。

【0064】

核体21の中核部21aを構成する有機高分子化合物としては、例えばアクリル樹脂、スチレン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、ポリブタジエン樹脂又はこれらの共重合体が挙げられ、これらを架橋したものを使用してもよい。核体21の突起部21bを構成する有機高分子化合物としては、中核部21aを構成する有機高分子化合物と同一であっても異なっていてもよい。

【0065】

核体21の中核部21aの平均粒径は、2.0μm〜10.0μmであることが好ましく、2.0μm〜4.5μmであることがより好ましく、2.5μm〜4.0μmであることが更に好ましい。平均粒径が1μm未満であると粒子の二次凝集が生じ、隣接する回路との絶縁性が不十分となる傾向がある。他方、平均粒径が5μmを越えると、その大きさに起因して隣接する回路との絶縁性が不十分となる傾向がある。したがって、中核部21aの平均粒径を上記範囲とすることで、回路の絶縁性を好適に確保できる。

【0066】

核体21は、中核部21aの表面に中核部21aよりも小さな径を有する突起部21bを複数個吸着させることにより形成することができる。突起部21bを中核部21aの表面に吸着させる方法としては、例えば、中核部21a及び突起部21bの双方もしくは一方の粒子をシラン、アルミニウム、チタン等の各種カップリング剤及び接着剤の希釈溶液で表面処理した後、両者を混合し付着させる方法が挙げられる。なお、突起部21bの平均粒径は50μm〜500nmであることが好ましい。

【0067】

金属層22は、Ni、Pd、Rh等のビッカース硬度が300Hv以上の金属を含んで形成されている。Niとしては、純Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種が挙げられ、これらの中でも純Ni、純Pdが好ましい。Ni合金としては、例えば、Ni−B、Ni−W、Ni−B、Ni−W−Co、Ni−Fe及びNi−Crが挙げられる。Ni酸化物としては、例えば、NiO等が挙げられる。金属層22は、単一の層からなるものであってもよく、複数の層からなるものであってもよい。なお、ビッカース硬度は、例えば、ジャパンハイテック社製の「Maicroharadness Tester MHT−4(商品名)」を用いて、負荷荷重20kgf、負荷速度20kgf/秒、保持時間5秒の条件で測定することができる。

【0068】

金属層22は、例えば上記の金属を核体21に対して無電解めっき法を用いてめっきすることにより形成することができる。無電解めっき法は、大きくバッチ方式と連続滴下方式とに分けられるが、いずれの方式を用いてもよい。

【0069】

金属層22の厚さは、50μm〜170nmであることが好ましく、50nm〜150nmであることがより好ましい。金属層22の厚さをこのような範囲とすることで、回路電極間の接続抵抗を低減させることができる。金属層22の厚さが50nm未満ではめっきの欠損等が発生する傾向があり、170nmを超えると導電粒子間で凝結が発生して隣接する回路電極間で短絡が生じる傾向がある。したがって、金属層22の厚さを上記範囲とすることで、回路電極間を好適に接続できる。

【0070】

なお、導電粒子5は、部分的に核体21が露出している場合がある。この場合、接続信頼性の観点から、核体21の表面積に対する金属層22の被覆率は70%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることが更に好ましい。

【0071】

導電粒子5の突起部14の高さは50nm〜500nmであることが好ましく、75nm〜300nmであることがより好ましい。突起部14の高さが50nm未満であると、高温高湿処理後に接続抵抗が高くなる傾向があり、500nmを超えると、導電粒子と回路電極との接触面積が小さくなるため接続抵抗が高くなる傾向がある。したがって、突起部14の高さを上記範囲とすることで、接続抵抗を抑えることができる。

【0072】

隣接する突起部14,14間の距離は1000nm以下であることが好ましく、500nm以下であることがより好ましい。また、隣接する突起部14,14間の距離は、導電粒子5と回路電極との間に接着剤成分3の硬化体11(後述)が入り込まず、導電粒子5と回路電極とを十分に接触させるために少なくとも50nm以上であることが好ましい。なお、突起部14の高さ及び隣接する突起部14間の距離は、電子顕微鏡により測定できる。

【0073】

導電粒子5は、図2(b)に示すように、突起部21bを設けず、核体21が中核部21aのみで構成されていてもよい。このような導電粒子5は、中核部21aの表面を金属めっきし、中核部21aの表面に突起部14を有する金属層22を形成することにより得ることができる。

【0074】

このような突起部14は、金属めっきの際、めっき条件を途中で変更して、金属層22の厚さを部分的に変化させることで形成できる。この場合、例えば最初に使用しためっき液よりも濃度の高いめっき液をめっき反応の途中で追加し、めっき液の濃度を不均一にする手法を採ることができる。

【0075】

また、導電粒子5は、図2(c)に示すように、突起部14を設けず、単純な球体形状であってもよい。

【0076】

以上のような導電粒子5は、非導電性のガラス、セラミック、プラスチック等の絶縁粒子を、Ni等を含む金属層22で被覆したものであってもよい。金属層22がNiを含み核体21がプラスチックである場合や、又は導電粒子5が熱溶融金属粒子である場合には、加熱加圧により変形性を有し、接続時に導電粒子5と回路電極との接触面積が増加し接続信頼性が向上するので好ましい。

【0077】

導電粒子5の含有量は、異方導電層における接着剤成分3の100体積部に対して0.1体積部〜20体積部であることが好ましく、用途に応じて適宜調整される。また、導電粒子5の含有量は、隣接する回路同士の短絡等を一層十分に抑制する観点から、異方導電層における接着剤成分3の100体積部に対して0.1体積部〜10体積部であることがより好ましい。

【0078】

さらに、回路電極間の導通を一層確実にする観点から、導電粒子5の10%圧縮弾性率(K値)は、100kgf/mm2〜1000kgf/mm2であることが好ましい。10%圧縮弾性率(K値)とは、導電粒子5を10%圧縮変形させた際の弾性率をいい、例えば株式会社フィッシャーインストルメンツ製H−100微小硬度計により測定することができる。

【0079】

導電粒子5の平均粒径は、接続する回路電極の高さより低くすることにより隣接する回路電極間の短絡を更に抑制し易くなる観点から、1.5μm〜10.0μmであることが好ましく、2.0μm〜8.0μmであることがより好ましく、2.5μm〜6.0μmであることが更に好ましい。なお、ここでいう導電粒子5の「平均粒径」とは、突起部14の高さを含まずに算出される粒径を意味している。

【0080】

導電粒子5の平均粒径は、以下のようにして測定できる。まず、示差走査型電子顕微鏡(SEM:例えば、HITACHI製、S800)で3000倍に拡大された導電粒子の粒子像から50個の粒子を任意に選択する。次に、拡大された粒子像を用いて、選択した複数の粒子それぞれについて最大径と最小径とを測定する。そして、それぞれの粒子の最大径及び最小径の積の平方根をその粒子の粒径とする。任意に選択した導電粒子50個について上記のようにして各々粒径を測定し、測定した粒子個数で粒径の和を除した値を平均粒径とする。

【0081】

また、導電粒子5は、回路接続用フィルム1の面方向から見て、前記導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることが好ましい。この場合、良好な接続抵抗を得るための十分な接触面積を確保することができる。

。

【0082】

更に、本実施形態の回路接続用接着フィルム1は、ゴム微粒子、充填材、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を含有してもよい。

【0083】

ゴム微粒子としては、粒子の平均粒径が、配合する導電粒子5の平均粒径の2倍以下であり、かつ室温(25℃)での貯蔵弾性率が導電粒子5及び接着剤成分3の室温での貯蔵弾性率の1/2以下であるものが好ましい。特に、ゴム微粒子の材質がシリコーン、アクリルエマルジョン、SBR、NBR、ポリブタジエンゴムである場合、1種を単独で又は2種以上を混合して用いることが好適である。3次元架橋したこれらゴム微粒子は、耐溶剤性が優れており、接着剤成分3中に容易に分散される。

【0084】

充填材は、接続信頼性等の向上に寄与する。充填材の最大径は、導電粒子5の平均粒径未満であることが好ましい。充填材の含有量は、回路接続用接着フィルム1の全体に対して5体積%〜60体積%の範囲が好ましい。含有量が60体積%を越えると、信頼性向上の効果が飽和する傾向がある。

【0085】

カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基からなる群より選ばれる1種以上の基を含有する化合物が、接着性の向上の点から好ましい。

【0086】

回路接続用接着フィルム1は、接続時に接着剤が溶融流動し相対向する回路電極を接続した後、硬化して接続を保持するものであり、接着剤の流動性は重要な因子である。厚さ0.7mm、15mm×15mmのガラス板に、厚さ35μm、5mm×5mmの回路接続用接着フィルム1を挟み、170℃、2MPa、10秒の条件で加熱加圧を行った場合、初期の面積(A)と加熱加圧後の面積(B)とを用いて表される流動性(B)/(A)の値は1.3〜3.0であることが好ましく、1.5〜2.5であることがより好ましい。(B)/(A)が1.3未満では流動性が悪く、良好な接続が得られない傾向があり、3.0を超える場合は、気泡が発生しやすく信頼性に劣る傾向がある。また、回路接続用接着フィルム1の硬化後の40℃での弾性率は100MPa〜3000MPaであることが好ましく、500MPa〜2000MPaであることがより好ましい。

【0087】

続いて、回路接続用接着フィルム1を用いて形成される回路接続構造体100について説明する。図3は、本発明に係る回路接続構造体の一実施形態を示す模式断面図である。同図に示すように、回路接続構造体100は、相互に対向する回路部材(第1の回路部材)30及び回路部材(第2の回路部材)40と、回路部材30及び回路部材40の間に介在し、これらを接続する回路接続部材10とを備えている。

【0088】

回路部材30は、回路基板31と、回路基板31の主面31a上に形成される回路電極(第1の回路電極)32とを備えている。回路部材40は、回路基板41と、回路基板41の主面41a上に形成される回路電極(第2の回路電極)42とを備えている。

【0089】

回路基板31,41の材質は特に制限されないが、通常は有機絶縁性物質、ガラス又はシリコンである。回路電極32,42の材質としては、Au、Ag、Sn、Pt族の金属、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、Al、Crが挙げられる。回路電極32,42の少なくとも一方は、電気的接続が顕著に良好となる観点から、インジウム−錫酸化物(ITO)及びインジウム−亜鉛酸化物(IZO)の少なくとも一方を含むことが好ましい。また、回路電極32,42は、全体が上記材質で構成されていてもよいし、最外層のみが上記材質で構成されていてもよい。

【0090】

上記回路部材30,40のうち少なくとも一方、好ましくはフレキシブル基板の回路ピッチは、200μm以下である。また、回路ピッチの下限は、特に限定されないが、例えば約20μmとすることができる。回路電極32、42の表面は平坦になっていることが好ましい。なお、ここでいう「回路電極の表面が平坦」とは、回路電極の表面の凹凸が20nm以下であることを指す。

【0091】

突起部を有する導電粒子5を用いる場合には、回路電極32,42の厚さを50nm未満にすると、回路部材30及び回路部材40間で回路接続用接着フィルム1を加圧する際に、導電粒子5の突起部が回路電極32,42を貫通し回路基板31,41と直接的に接触してしまう場合がある。このため、回路電極32,42の厚さを50nm以上とすることにより、回路電極32,42と導電粒子5との接触面積を増加させ、接続抵抗をより低下させることができる。また、回路電極32,42の厚さは、製造コスト等の点から、1000nm以下であることが好ましく、500nm以下であることがより好ましい。

【0092】

また、回路部材30において、回路電極32及び回路基板31の間に絶縁層が更に設けられてもよいし、回路部材40において、回路電極42及び回路基板41の間に絶縁層が更に設けられていてもよい。絶縁層の材質は、絶縁材料で構成されていれば特に制限されないが、通常は有機絶縁性物質、二酸化珪素又は窒化珪素である。

【0093】

第1の回路部材30及び第2の回路部材40の具体例としては、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、プリント基板等の基板が挙げられる。これらの回路部材30,40には通常、回路電極(接続端子)32,42が多数(場合によっては単数でもよい)設けられている。

【0094】

回路接続部材10は、上述した回路接続用接着フィルム1を硬化処理することによって得られるものであり、上記接着剤成分3を硬化してなる硬化体11と、上記導電粒子5とを含む。

【0095】

回路接続構造体100において、対向する回路電極32と回路電極42とは、導電粒子5を介して電気的に接続されている。即ち、導電粒子5が、回路電極32,42の双方に直接接触することにより電気的に接続されている。導電粒子5が複数の突起部を有する場合には、その一部が回路電極32又は回路電極42に食い込んでいることが好ましい。この場合、導電粒子の突起部と回路電極32,42との接触面積がより増加し、接続抵抗をより低減させることができる。

【0096】

また、図4は、回路接続構造体の製造方法を模式的に示す工程断面図である。図4(a)は、回路部材同士を接続する前の状態を示しており、図4(b)は回路部材同士を接続する際の状態を示しており、図4(c)は回路部材同士を接続した後の回路接続構造体を示している。

【0097】

まず、図4(a)に示すように、主面上に回路電極72及び液晶表示部74を有するLCDパネル73を用意する。次に、回路接続用接着フィルム1と同等の回路接続用接着フィルム61を回路電極72上に接着して載置する。そして、COF等の回路電極76が設けられた回路基板75を、回路電極72と回路電極76とが回路接続用接着フィルム61を介して互いに対向するように位置合わせする。なお、回路電極72及び回路電極76は、例えば複数の電極が並んだ構造を有している。

【0098】

次に、図4(b)に示すように、LCDパネル73と回路基板75とを位置合わせをしながら、回路電極72と回路電極76とが回路接続用接着フィルム61を介して互いに対向するように、回路接続用接着フィルム61上に回路基板75を載置する。これにより、回路電極72と回路電極76とが回路接続用接着フィルム61中の導電粒子5により接続されることとなる。

【0099】

次に、回路電極76が配置された面とは反対側の面から(図4(b)中の矢印A方向)回路基板75を加圧すると共に、回路接続用接着フィルム61を加熱する。これにより、回路接続用接着フィルム61が硬化し、回路接続部材60が得られる。以上により、図4(c)に示すように、LCDパネル73と回路基板75とが回路接続部材60を介して強固に接続された回路接続構造体70が得られる。なお、硬化処理の方法は、使用する接着剤成分に応じて、加熱及び光照射の一方又は双方を採用することができる。

【実施例1】

【0100】

以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0101】

(実施例1)

重量平均分子量800のポリカプロラクトンジオール400質量部と、2−ヒドロキシプロピルアクリレート131質量部、触媒としてジブチル錫ジラウレート0.5質量部、重合禁止剤としてハイドロキノンモノメチルエーテル1.0質量部を攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、反応温度を下げてウレタンアクリレートを得た。

【0102】

また、ジカルボン酸としてテレフタル酸、ジオールとしてプロピレングリコール、イソシアネートとして4,4’−ジフェニルメタンジイソシアネートを用い、テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比が1.0/1.3/0.25のポリエステルウレタン樹脂を調製した。

【0103】

次に、上記ポリエステルウレタン樹脂をメチルエチルケトンに20質量%となるように溶解した。上記ポリエステルウレタン樹脂のメチルエチルケトン溶液を用いて、片面を表面処理(シリコーン処理)した厚さ80μmのPETフィルムに塗工装置を用いて塗布した。更に、70℃、10分の熱風乾燥により、厚さが35μmのフィルムを作製した。広域動的粘弾性測定装置(Rheometric Scientific社製、商品名:RSAII)を用いて引っ張り荷重5g、周波数10Hzにて弾性率の温度依存性を測定した。測定結果から得られたポリエステルウレタン樹脂のガラス転移温度は105℃であった。

【0104】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M、共栄社化学社製)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40、日油社製)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂の20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL、石原産業製)を3質量部分散させ、攪拌しバインダ樹脂とした。

【0105】

更に、ポリスチレンを核体とするNiを含む最外層に覆われ、かつ最外層の表面に突起を有する導電粒子(平均粒径:3μm、以下、場合により「Ni被覆粒子」と表記する。)をバインダ樹脂に対して2体積%配合分散させた。そして、混合液を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さが18μmの回路接続用接着剤フィルム(幅15cm、長さ70m)を得た。得られた異方導電接着剤を1.5mm幅に裁断し、プラスチック製リール接着フィルム面を内側にして50m巻きつけ、テープ状の回路接続用接着フィルムを得た。

【0106】

(実施例2〜4)

導電粒子の粒子径を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0107】

(実施例5,6)

酸化チタンの配合量を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0108】

(実施例7〜10)

導電粒子の配合量を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

(実施例11)

【0109】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂Aの20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL)を2質量部分散させ、攪拌しバインダ樹脂とした。

【0110】

更に、ポリスチレンを核体とするNiを含む最外層に覆われ、かつ最外層の表面に突起を有する導電粒子(平均粒径:3μm)をバインダ樹脂に対して4体積%配合分散させた。そして、混合液を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さ3μmの異方導電接着剤層A(幅15cm、長さ70m)を得た。

【0111】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂の20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL)を2質量部分散させ、攪拌しバインダ樹脂とした。次いで、前記バインダ樹脂を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さが10μmの接着剤層B(幅15cm、長さ70m)を得た。

【0112】

得られた接着剤層A、Bを接着剤が向き合う方向に重ね合わせ、ラミネーター(Dupont社製RISTON、モデル;HRL、ロール圧力はバネ加重のみ、ロール温度40℃、速度50cm/分)を用いてラミネートした後に、異方導電接着剤層A側のPETを剥離し、厚み14μmの異方導電接着剤(幅15cm、長さ60m)を得た。得られた異方導電接着剤を1.5mm幅に裁断し、プラスチック製リールに接着フィルム面を内側にして50m巻きつけ、テープ状の回路接続用接着フィルムを得た。

【0113】

(実施例12〜14)

導電粒子の粒子径、異方導電層の厚み、酸化チタンの配合量を図5に示すように変化させた以外は、実施例11と同様にして、回路接続用接着フィルムを作製した。

【0114】

(比較例1〜4)

導電粒子の配合量、最外層の金属、異方導電層の厚み及び粒子径を図6に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0115】

(比較例5)

図6に示すように、酸化チタンの配合量を変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0116】

(比較例6)

表6に示すように、酸化チタンを含まない以外は、実施例11と同様にして、回路接続用接着フィルムを作製した。

【0117】

(回路の接続)

実施例、比較例で得られた回路接続用接着フィルム(幅1.5mm、長さ3cm)の接着剤面を、70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのCr/インジウム−亜鉛酸化物(IZO)コートガラス基板上に転写し、PETフィルムを剥離した。次いで、ピッチ40μm、厚さ8μmのすずめっき銅回路を500本有するフレキシブル回路板(FPC)を、転写した接着剤上に置き、24℃、0.5MPaで1秒間加圧して仮固定した。(但し、導電粒子の径が10μmのサンプルについては、FPCとしてピッチ100μm、厚さ18μmの金めっき銅回路を100本有するフレキシブル回路基板を用いた。)このFPCが回路接続フィルムによって仮固定されたガラス基板を本圧着装置に設置し、150μm厚さのテフロンシートをクッション材とし、FPC側から、ヒートツールによって180℃、3MPaで5秒間加熱加圧して幅1.5mmにわたり接続し、接続体を得た。

【0118】

(接続抵抗の測定)

上記接続体について、4端子法によりそれぞれの電極における抵抗値をデジタルマルチメータ(装置名:TR6845、アドバンテスト社製)で測定し、10本の電極の平均値を求めた。

【0119】

(導電粒子面積の測定)

オリンパス(株)製BH3−MJL液晶パネル検査用顕微鏡を用い、回路接続材料を面方向から観察し1mm2当たりの導電粒子の占める面積を画像解析により測定した。

【0120】

(CIELAB値の測定)

2cm×2cm角に切断した回路接続用接着フィルムの接着剤面を、70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのスライドガラス基板上に転写し、PETフィルムを剥離した。黒色の台上に前記スライドガラスを置き、標準色(白色)を用いてゼロ点調整したColor reader CR‐13 [MINOLTA製]によりL*値を測定した。

(視認性の測定)

【0121】

回路接続用接着フィルム(幅1.2mm、長さ4cm)の接着剤面を、Panasonic社製回路接続用接着フィルム貼り付け装置を用い70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのTFTガラス基板上に転写し、PETフィルムを剥離した。そして、同装置に設置されたレーザーセンサを用い、ガラス基板上に回路接続用接着フィルムが適性に貼り付けられているかどうかをフィルム側から測定した。

【0122】

図7及び図8は、実施例及び比較例に係る回路接続用フィルムの評価結果を示す図である。同図に示すように、実施例では、接続抵抗が0.4Ω〜0.9Ωに抑えられている。また、実施例では、CIELABにおけるL*値がいずれも35以上となっており、被着材に貼り付けを行った後、フィルム側から接着剤の位置を視認することが容易となっている。一方、比較例では、接続抵抗が0.7Ω〜3.5Ωとなっており、実施例よりも高くなっている。また、比較例では、CIELABにおけるL*値がいずれも35未満となっており、被着材に貼り付けを行った後、フィルム側から接着剤の位置を視認することが困難となっている。

【符号の説明】

【0123】

1,61…回路接続用接着フィルム、3…接着剤成分、5…導電粒子、14…突起部、21…核体、22…金属層(最外層)、30,40…回路部材、32,42,72,76…回路電極、70,100…回路接続構造体。

【技術分野】

【0001】

本発明は、回路接続用接着フィルム及び回路接続構造体に関する。

【背景技術】

【0002】

従来、相対向する回路を加熱、加圧し加圧方向の電極間を電気的に接続する回路接続用接着フィルムとして、異方導電性接着フィルムが知られており、例えば、エポキシ系接着剤やアクリル系接着剤に導電粒子を分散させた異方導電性接着フィルムが知られている。かかる異方導電性接着フィルムは、主に液晶ディスプレイ(以下、「LCD」とする。)を駆動させる半導体が搭載されたTCP(Tape Carrier Package)又はCOF(Chip On Flex)とLCDパネルとの電気的接続、あるいは、TCP又はCOFとプリント配線板との電気的接続に広く使用されている。

【0003】

また、最近では、半導体をフェイスダウンで直接LCDパネルやプリント配線板に実装する場合でも、従来のワイヤーボンディング法ではなく、薄型化や狭ピッチ接続に有利なフリップチップ実装が採用されている。このフリップチップ実装においても、異方導電性接着フィルムが回路接続用接着フィルムとして用いられている(例えば、特許文献1〜4参照)。

【0004】

ところで、近年、LCDモジュールのCOF化やファインピッチ化に伴い、回路接続用接着フィルムを用いた接続の際に、隣り合う回路電極間に短絡が発生するという問題が生じている。この対応策として、接着剤成分中に絶縁粒子を分散させて短絡を防止する技術が知られている(例えば、特許文献5〜9参照)。

【0005】

絶縁粒子を接着剤成分中に分散させる場合、回路接続用接着フィルムの接着力の低下や、基板と回路接続部との界面での剥離が問題となる傾向がある。このため、基板が絶縁性有機物又はガラスからなる配線部材や、表面の少なくとも一部が窒化シリコン、シリコーン樹脂、ポリイミド樹脂の少なくとも一つからなる配線部材等に接着するために、回路接続用接着フィルムにシリコーン粒子を含有させて接着力を向上させる方法(例えば、特許文献10参照)や、接着後の熱膨張率差に基づく内部応力を低減させるため、回路接続用接着フィルムにゴム粒子を分散させる方法が知られている(例えば、特許文献11参照)。

【0006】

更に、回路電極間の短絡を防止する手段として、絶縁性を有する被膜で表面を被覆した導電粒子を回路接続用接着フィルムに分散させる方法が知られている(例えば、特許文献12,13参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−120436号公報

【特許文献2】特開昭60−191228号公報

【特許文献3】特開平1−251787号公報

【特許文献4】特開平7−90237号公報

【特許文献5】特開昭51−20941号公報

【特許文献6】特開平3−29207号公報

【特許文献7】特開平4−174980号公報

【特許文献8】特許第3048197号公報

【特許文献9】特許第3477367号公報

【特許文献10】国際公開01/014484号パンフレット

【特許文献11】特開2001−323249号公報

【特許文献12】特許第2794009号公報

【特許文献13】特開2001−195921号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、コストを低下させる観点から、ガラス基板の回路電極としてインジウム−錫酸化物(ITO:Tin doped Indium Oxide)電極に替えてインジウム−亜鉛酸化物(IZO:Zinc doped Indium Oxide)電極が使用されはじめている。IZO電極に対しては、回路電極間の接続抵抗を低減する観点から、Auなどからなる最外層で覆われた導電粒子を分散させた回路接続用接着フィルムに代えて、NiあるいはNi合金やNi酸化物等を含む最外層で覆われた導電粒子を分散させた回路接続用接着フィルムが検討されている。

【0009】

TFT−LCDにおいては、前述の薄膜電極の下地として、MoやAlなどの金属回路を形成することが一般的となっている。しかしながら、コスト削減を目的としてドライバーICなどの部品点数を削減している事情から、薄膜回路の引き回し方が非常に複雑になっており、特にIZO電極を用いたパネルでは、回路抵抗に起因する電極焼け(バーント現象)が生じることがある。そのため、Ni、Ni合金、Ni酸化物などを含む最外層で覆われた導電粒子を分散させた低抵抗型の回路接続用接着フィルムが注目されている。

【0010】

このような回路接続用接着フィルムを用いて回路の接続を行う場合、大きく分けて、(1)加熱加圧による回路接続用接着フィルムの基板への貼り付け及び基材フィルムの剥離、(2)加熱加圧によるフレキシブル基板の回路接続用接着フィルム上への仮接続、(3)加熱加圧によるフレキシブル基板の回路接続用接着フィルム上への本接続、の3つの工程を経ることとなる。

【0011】

(1)の工程では、回路接続用接着フィルムが基板上の所定の位置に貼り付けられているか否かを確認するため、生産設備にCCDカメラやレーザセンサが設置されている。しかしながら、Ni、Ni合金、Ni酸化物などを含む最外層で覆われた導電粒子を分散させた回路接続用接着フィルムでは、例えばレーザセンサを用いる場合の視認性が低下することが問題となっている。

【0012】

本発明は、上記課題の解決のためになされたものであり、回路電極間の接続抵抗を低減しつつ、センサによる視認性を確保できる回路接続用接着フィルム、及びこれを用いた回路接続構造体を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題の解決のため、本発明に係る回路接続用接着フィルムは、対向する回路電極間に介在して回路電極同士を電気的に接続する回路接続用接着フィルムであって、(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、CIELABにおける接着剤層のL*値を35以上にする顔料と、を含むことを特徴としている。

【0014】

この回路接続用接着フィルムでは、回路電極の種類に依存することなく回路電極間の接続抵抗を低減することができる。また、CIELABにおける接着剤層のL*値が35以上となることで、センサの種類に依存することなく視認性を確保でき、貼付状態の認識が容易となる。

【0015】

また、顔料は、酸化チタンを更に含有することが好ましい。この場合、CIELABにおける接着剤層のL*値を容易に35以上にすることが可能となる。

【0016】

また、酸化チタンの含有量は、前記接着剤成分の100質量部に対して0.5〜5質量部であることが好ましい。この場合、回路電極間の接続抵抗を十分に抑えることができる。

【0017】

また、導電粒子の平均粒径が2.0μm〜10.0μmであることが好ましい。この場合、回路電極間の短絡を抑制できる。

【0018】

また、面方向から見て、導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることが好ましい。この場合、良好な接続抵抗を得るための十分な接触面積を確保することができる。

【0019】

また、硬化剤は、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物であることが好ましい。この場合、反応性とポットライフとの双方を確保できる。

【0020】

また、硬化剤の配合量は、接着剤成分全体に対して0.05重量%〜10重量%であることが好ましい。この場合、反応性とポットライフとの双方をより一層確保できる。

【0021】

また、FOG接続に用いられることが好ましい。この回路接続用接着フィルムは、FOG(Film on Glass)接続に特に有用である。

【0022】

また、本発明に係る回路接続構造体は、第1の回路電極を有する第1の回路部材と、第2の回路電極を有する第2の回路部材との間に上記回路接続用フィルムを介在させ、これを加熱加圧することによって第1の回路電極及び第2の回路電極を電気的に接続したことを特徴としている。

【0023】

この回路接続構造体では、上記回路接続材料を用いることにより、回路電極の種類に依存することなく回路電極間の接続抵抗を低減できる。センサの種類に依存することなく視認性を確保でき、貼付状態の認識が容易となるので、接続信頼性を確保できる。

【発明の効果】

【0024】

本発明によれば、回路電極間の接続抵抗を低減しつつ、センサによる視認性を確保できる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る回路接続用接着フィルムの一実施形態を示す模式断面図である。

【図2】回路接続用接着フィルムに含有される導電粒子を例示した模式断面図である。

【図3】本発明に係る回路接続構造体の一実施形態を示す模式断面図である。

【図4】回路接続構造体の形成過程を示す模式断面図である。

【図5】実施例に係る回路接続用フィルムの構成を示す図である。

【図6】比較例に係る回路接続用フィルムの構成を示す図である。

【図7】実施例に係る回路接続用フィルムの評価結果を示す図である。

【図8】比較例に係る回路接続用フィルムの評価結果を示す図である。

【発明を実施するための形態】

【0026】

以下、図面を参照しながら、本発明に係る回路接続用接着フィルム及び回路接続構造体の好適な実施形態について詳細に説明する。

【0027】

図1は、本発明に係る回路接続用接着フィルムの一実施形態を示す模式断面図である。同図に示すように、回路接続用フィルム1は、接着剤成分3と、導電粒子5とを含有する異方導電層を有している。この回路接続用フィルム1は、例えばLCDを駆動させる半導体が搭載されたTCP又はCOFとLCDパネルとのFOG接続、或いはTCP又はCOFとプリント配線板とのFOG接続に用いられるものである。

【0028】

接着剤成分3は、(a)加熱又は光によって遊離ラジカルを発生する硬化剤(以下、場合により「(a)遊離ラジカル発生剤」という。)、(b)ラジカル重合性物質、及び(c)フィルム形成高分子を含有する。

【0029】

(a)遊離ラジカル発生剤は、目的とする接続温度、接続時間、ポットライフ等により適宜選定され、過酸化化合物(有機過酸化物)、アゾ系化合物又は光開始剤のような、加熱及び光照射の少なくとも一方の処理により活性ラジカルを発生する化合物が用いられる。

【0030】

有機過酸化物は、高い反応性と優れたポットライフとを両立する観点から、半減期10時間の温度が40℃以上であり、かつ、半減期1分の温度が180℃以下であることが好ましい。また、有機過酸化物は、半減期10時間の温度が60℃以上であり、かつ、半減期1分の温度が170℃以下であることが更に好ましい。また、有機過酸化物は、回路部材の回路電極の腐食を防止するために、塩素イオンや有機酸の含有量が5000ppm以下であることが好ましく、更に、加熱分解後に発生する有機酸が少ないものがより好ましい。

【0031】

有機過酸化物としては、例えば、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタール、ジアルキルパーオキサイド、ハイドロパーオキサイド等から選定できる。これらの中でも、回路部材の接続端子の腐食を抑える観点から、パーオキシエステル、ジアルキルパーオキサイド、ハイドロパーオキサイドから選定されることが好ましく、高い反応性が得られる観点から、パーオキシエステルから選定されることがより好ましい。

【0032】

ジアシルパーオキサイドとしては、例えば、イソブチルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド、オクタノイルパーオキサイド、ラウロイルパーオキサイド、ステアロイルパーオキサイド、スクシニックパーオキサイド、ベンゾイルパーオキシトルエン、ベンゾイルパーオキサイドが挙げられる。

【0033】

パーオキシジカーボネートとしては、例えば、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−2−エトキシメトキシパーオキシジカーボネート、ジ(2−エチルヘキシルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネートが挙げられる。

【0034】

パーオキシエステルとしては、例えば、クミルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシノエデカノエート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシピバレート、1,1,3,3−テトラメチルブチルパーオキシ−2−エチルヘキサノネート、2,5−ジメチル−2,5−ビス(2−エチルヘキサノイルパーオキシ)ヘキサン、1−シクロヘキシル−1−メチルエチルパーオキシ−2−エチルヘキサノネート、t−ヘキシルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシ−2−エチルヘキサノネート、t−ブチルパーオキシイソブチレート、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、t−ヘキシルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノネート、t−ブチルパーオキシラウレート、2,5−ジメチル−2,5−ビス(m−トルオイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−2−エチルヘキシルモノカーボネート、t−ヘキシルパーオキシベンゾエート、t−ブチルパーオキシアセテートが挙げられる。

【0035】

パーオキシケタールとしては、例えば、1,1−ビス(t−ヘキシルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−ビス(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)−3,5,5−トリメチルシクロヘキサン、1,1−(t−ブチルパーオキシ)シクロドデカン、2,2−ビス(t−ブチルパーオキシ)デカンが挙げられる。

【0036】

ジアルキルパーオキサイドとしては、例えば、α,α’−ビス(t−ブチルパーオキシ)ジイソプロピルベンゼン、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイドが挙げられる。

【0037】

ハイドロパーオキサイドとしては、例えば、ジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドが挙げられる。

【0038】

アゾ化合物としては、例えば、2,2’−アゾビス−2,4−ジメチルバレロニトリル、1,1’−アゾビス(1−アセトキシ−1−フェニルエタン)、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、ジメチル−2,2’−アゾビスイソブチロニトリル、4,4’−アゾビス(4−シアノバレリン酸)及び1,1’−アゾビス(1−シクロヘキサンカルボニトリル)が挙げられる。

【0039】

光開始剤としては、例えば、ベンゾインエチルエーテル、イソプロピルベンゾインエーテル等のベンゾインエーテル、ベンジル、ヒドロキシシクロヘキシルフェニルケトン等のベンジルケタール、ベンゾフェノン、アセトフェノン等のケトン類及びその誘導体、チオキサントン類、並びに、ビスイミダゾール類が好適に用いられる。

【0040】

光開始剤を用いる場合、用いる光源の波長や所望の硬化特性等に応じて、最適な光開始剤が選択される。また、必要に応じて、アミン類、イオウ化合物、リン化合物等の増感剤を任意の比率で光開始剤と併用してもよい。

【0041】

増感剤としては、脂肪族アミン、芳香族アミン、含窒素環状構造を有するピペリジン等の環状アミン、o−トリルチオ尿素、ナトリウムジエチルジチオホスフェート、芳香族スルフィン酸の可溶性塩、N,N’−ジメチル−p−アミノベンゾニトリル、N,N’−ジエチル−p−アミノベンゾニトリル、N,N’−ジ(β−シアノエチル)−p−アミノベンゾニトリル、N,N’−ジ(β−クロロエチル)−p−アミノベンゾニトリル、トリ−n−ブチルホスフィン等が好ましい。また、増感剤としては、プロピオフェノン、アセトフェノン、キサントン、4−メチルアセトフェノン、ベンゾフェノン、フルオレン、トリフェニレン、ビフェニル、チオキサントン、アントラキノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、フェナントレン、ナフタレン、4−フェニルアセトフェノン、4−フェニルベンゾフェノン、1−ヨードナフタレン、2−ヨードナフタレン、アセナフテン、2−ナフトニトリル、1−ナフトニトリル、クリセン、ベンジル、フルオランテン、ピレン、1,2−ベンゾアントラセン、アクリジン、アントラセン、ペリレン、テトラセン、2−メトキシナフタレン等の非色素系増感剤、チオニン、メチレンブルー、ルミフラビン、リボフラビン、ルミクロム、クマリン、ソラレン、8−メトキシソラレン、6−メチルクマリン、5−メトキシソラレン、5−ヒドロキシソラレン、クマリルピロン、アクリジンオレンジ、アクリフラビン、プロフラビン、フルオレセイン、エオシンY、エオシンB、エリトロシン、ローズベンガル等の色素系増感剤が挙げられる。

【0042】

これらの(a)遊離ラジカル発生剤は、1種を単独で又は2種以上を混合して使用することができ、分解促進剤、抑制剤等を混合して用いてもよい。また、(a)遊離ラジカル発生剤の含有量は、接着剤成分全体に対して0.05重量%〜10質量%であることが好ましく、0.1重量%〜5質量%であることがより好ましい。

【0043】

(b)ラジカル重合性物質は、ラジカルにより重合する官能基を有する物質であり、例えば、アクリレート(対応するメタクリレートを含む。以下同じ。)、マレイミド化合物が挙げられる。

【0044】

アクリレートとしては、例えば、ウレタンアクリレート、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス〔4−(アクリロキシメトキシ)フェニル〕プロパン、2,2−ビス〔4−(アクリロキシポリエトキシ)フェニル〕プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、ビス(アクリロキシエチル)イソシアヌレート、ε−カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレート、トリス(アクリロキシエチル)イソシアヌレートが挙げられる。

【0045】

マレイミド化合物としては、分子中にマレイミド基を少なくとも2個以上含有するものが好ましく、例えば、1−メチル−2,4−ビスマレイミドベンゼン、N,N’−m−フェニレンビスマレイミド、N,N’−P−フェニレンビスマレイミド、N,N’−m−トルイレンビスマレイミド、N,N’−4,4−ビフェニレンビスマレイミド、N,N’−4,4−(3,3’−ジメチル−ビフェニレン)ビスマレイミド、N,N’−4,4−(3,3’−ジメチルジフェニルメタン)ビスマレイミド、N,N’−4,4−(3,3’−ジエチルジフェニルメタン)ビスマレイミド、N,N’−4,4−ジフェニルメタンビスマレイミド、N,N’−4,4−ジフェニルプロパンビスマレイミド、N,N’−4,4−ジフェニルエーテルビスマレイミド、N,N’−3,3’−ジフェニルスルホンビスマレイミド、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[3−s−ブチル−4,8−(4−マレイミドフェノキシ)フェニル]プロパン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]デカン、4,4’−シクロヘキシリデン−ビス[1−(4−マレイミドフェノキシ)−2−シクロヘキシル]ベンゼン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ヘキサフルオロプロパンが挙げられる。これらは、1種を単独で又は2種以上を併用して用いてもよく、アリルフェノール、アリルフェニルエーテル、安息香酸アリル等のアリル化合物と併用して用いてもよい。

【0046】

(b)ラジカル重合性物質としては、接着性が向上する観点から、アクリレートが好ましく、ウレタンアクリレート又はウレタンメタアクリレートがより好ましい。(b)ラジカル重合性物質は、1種を単独で又は2種以上を併用して用いることができる。

【0047】

接着剤成分3は、25℃での粘度が100000〜1000000mPa・sであるラジカル重合性物質を少なくとも含有することが好ましく、100000〜500000mPa・sであるラジカル重合性物質を含有することがより好ましい。ラジカル重合性物質の粘度の測定は、市販のE型粘度計を用いて測定できる。

【0048】

(b)ラジカル重合性物質の含有量は、接着剤成分100質量部に対して20〜70質量部が好ましく、30〜65質量部がより好ましい。

【0049】

(b)ラジカル重合性物質は、上記ラジカル重合性物質に加えて、耐熱性を向上させるために上記有機過酸化物と架橋して、単独で100℃以上のTgを示すラジカル重合性物質を更に含有することが特に好ましい。このようなラジカル重合性物質としては、ジシクロペンテニル基、トリシクロデカニル基及び/又はトリアジン環を有するものを用いることができる。これらの中でも、トリシクロデカニル基やトリアジン環を有するラジカル重合性物質が好適に用いられる。また、必要に応じて、ハイドロキノン、メチルエーテルハイドロキノン類等の重合禁止剤を適宜用いてもよい。

【0050】

更に、(b)ラジカル重合性物質は、上記ラジカル重合性物質に加えて、リン酸エステル構造を有するラジカル重合性物質を更に含有することが好ましい。リン酸エステル構造を有するラジカル重合性物質は、無水リン酸と2−ヒドロキシル(メタ)アクリレートとの反応物として得られる。具体的には、2−メタクリロイロキシエチルアッシドホスフェート、2−アクリロイロキシエチルアッシドホスフェート等が挙げられる。これらは、1種を単独で又は2種以上を組み合わせて使用できる。

【0051】

リン酸エステル構造を有するラジカル重合性物質の含有量は、金属等の無機物表面との接着強度が向上する観点から、接着剤成分100質量部に対して0.1質量部〜10質量部であることが好ましく、0.5質量部〜5質量部であることがより好ましい。

【0052】

(c)フィルム形成性高分子としては、ポリスチレン、ポリエチレン、ポリビニルブチラール、ポリビニルホルマール、ポリイミド、ポリアミド、ポリエステル、ポリ塩化ビニル、ポリフェニレンオキサイド、尿素樹脂、メラミン樹脂、フェノール樹脂、キシレン樹脂、エポキシ樹脂、ポリイソシアネート樹脂、フェノキシ樹脂、ポリイミド樹脂、ポリエステルウレタン樹脂等が用いられる。

【0053】

これらの中でも、接着性が向上する観点から、水酸基等の官能基を有する樹脂がより好ましい。また、上記フィルム形成性高分子をラジカル重合性の官能基で変性したものも用いることができる。フィルム形成性高分子の重量平均分子量は10000以上が好ましい。また、重量平均分子量は、1000000以上になると混合性が低下する傾向にあることから、1000000未満が好ましい。

【0054】

(c)フィルム形成性高分子の含有量は、接着剤成分3の100質量部に対して30質量部〜80質量部であることが好ましく、35質量部〜70質量部であることがより好ましい。

【0055】

なお、接着剤成分3は、例えば(d)熱硬化性樹脂と、(e)その硬化剤とを含有していてもよい。

【0056】

この場合、(d)熱硬化性樹脂としては、エポキシ樹脂が好ましい。エポキシ樹脂は、1分子内に2個以上のグリシジル基を有する各種のエポキシ化合物等を単独に、あるいは、その2種以上を混合して用いられる。エポキシ樹脂としては、エピクロルヒドリンとビスフェノールA、ビスフェノールF及び/又はビスフェノールAD等とから誘導されるビスフェノール型エポキシ樹脂、エピクロルヒドリンとフェノールノボラックやクレゾールノボラックとから誘導されるエポキシノボラック樹脂やナフタレン環を含んだ骨格を有するナフタレン系エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、ビフェニル型エポキシ樹脂、脂環式エポキシ樹脂等が挙げられる。エポキシ樹脂は、1種を単独で又は2種以上を混合して用いることが可能である。エポキシ樹脂は、不純物イオン(Na+、Cl−等)や、加水分解性塩素等を300ppm以下に低減した高純度品を用いることがエレクトロンマイグレーション防止のために好ましい。

【0057】

また、(e)硬化剤は、より長いポットライフを得る観点から、潜在性硬化剤が好ましい。熱硬化性樹脂がエポキシ樹脂である場合、潜在性硬化剤としては、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、スルホニウム塩、アミンイミド、ポリアミンの塩、ジシアンジアミド等が挙げられる。これらは1種を単独で又は2種以上を混合して使用することができる。潜在性硬化剤には、分解促進剤、抑制剤等を混合してもよい。上記潜在性硬化剤は、可使時間が延長されるため、ポリウレタン系、ポリエステル系の高分子物質等で被覆してマイクロカプセル化することが好ましい。

【0058】

なお、本実施形態における重量平均分子量は、ゲルパーミエイションクロマトグラフィー(GPC)分析により下記条件で測定し、標準ポリスチレンの検量線を使用して換算することにより求められるものである。

【0059】

GPC条件は、以下のとおりである。

使用機器:日立L−6000型((株)日立製作所製、商品名)

検出器:L−3300RI((株)日立製作所製、商品名)

カラム:ゲルパックGL−R420+ゲルパックGL−R430+ゲルパックGL−R440(計3本)(日立化成工業(株)製、商品名)

溶離液:テトラヒドロフラン

測定温度:40℃

流量:1.75ml/min

【0060】

また、接着剤成分3は、顔料としての酸化チタンを含有している。酸化チタンは、例えば石原産業製CR−ELを用いることができる。また、酸化チタンの含有量は、接着剤成分3の100質量部に対して、例えば2質量部となっている。

【0061】

次に、導電粒子5について説明する。図2は、導電粒子5を例示した模式断面図である。

【0062】

例えば図2(a)に示すように、導電粒子5は、核体21と、核体21の表面に形成される金属層22とを有している。この導電粒子5において、核体21は、中核部21aと、中核部21aの表面に形成される突起部21bとを有している。金属層22は、中核部21a及び突起部21bを含む核体21の全体を覆うように形成されている。これにより、導電粒子5の表面には、突起部21bが金属層22に覆われてなる突起部14が形成されている。

【0063】

核体21は、例えばプラスチックなどの有機高分子化合物からなることが好ましい。プラスチックを用いることにより、金属からなる核体に比べて核体21のコストを低減できる。また、熱膨張率や圧着接合時の寸法変化に対する弾性変形範囲を確保でき、回路接続用途に特に好適となる。

【0064】

核体21の中核部21aを構成する有機高分子化合物としては、例えばアクリル樹脂、スチレン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、ポリブタジエン樹脂又はこれらの共重合体が挙げられ、これらを架橋したものを使用してもよい。核体21の突起部21bを構成する有機高分子化合物としては、中核部21aを構成する有機高分子化合物と同一であっても異なっていてもよい。

【0065】

核体21の中核部21aの平均粒径は、2.0μm〜10.0μmであることが好ましく、2.0μm〜4.5μmであることがより好ましく、2.5μm〜4.0μmであることが更に好ましい。平均粒径が1μm未満であると粒子の二次凝集が生じ、隣接する回路との絶縁性が不十分となる傾向がある。他方、平均粒径が5μmを越えると、その大きさに起因して隣接する回路との絶縁性が不十分となる傾向がある。したがって、中核部21aの平均粒径を上記範囲とすることで、回路の絶縁性を好適に確保できる。

【0066】

核体21は、中核部21aの表面に中核部21aよりも小さな径を有する突起部21bを複数個吸着させることにより形成することができる。突起部21bを中核部21aの表面に吸着させる方法としては、例えば、中核部21a及び突起部21bの双方もしくは一方の粒子をシラン、アルミニウム、チタン等の各種カップリング剤及び接着剤の希釈溶液で表面処理した後、両者を混合し付着させる方法が挙げられる。なお、突起部21bの平均粒径は50μm〜500nmであることが好ましい。

【0067】

金属層22は、Ni、Pd、Rh等のビッカース硬度が300Hv以上の金属を含んで形成されている。Niとしては、純Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種が挙げられ、これらの中でも純Ni、純Pdが好ましい。Ni合金としては、例えば、Ni−B、Ni−W、Ni−B、Ni−W−Co、Ni−Fe及びNi−Crが挙げられる。Ni酸化物としては、例えば、NiO等が挙げられる。金属層22は、単一の層からなるものであってもよく、複数の層からなるものであってもよい。なお、ビッカース硬度は、例えば、ジャパンハイテック社製の「Maicroharadness Tester MHT−4(商品名)」を用いて、負荷荷重20kgf、負荷速度20kgf/秒、保持時間5秒の条件で測定することができる。

【0068】

金属層22は、例えば上記の金属を核体21に対して無電解めっき法を用いてめっきすることにより形成することができる。無電解めっき法は、大きくバッチ方式と連続滴下方式とに分けられるが、いずれの方式を用いてもよい。

【0069】

金属層22の厚さは、50μm〜170nmであることが好ましく、50nm〜150nmであることがより好ましい。金属層22の厚さをこのような範囲とすることで、回路電極間の接続抵抗を低減させることができる。金属層22の厚さが50nm未満ではめっきの欠損等が発生する傾向があり、170nmを超えると導電粒子間で凝結が発生して隣接する回路電極間で短絡が生じる傾向がある。したがって、金属層22の厚さを上記範囲とすることで、回路電極間を好適に接続できる。

【0070】

なお、導電粒子5は、部分的に核体21が露出している場合がある。この場合、接続信頼性の観点から、核体21の表面積に対する金属層22の被覆率は70%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることが更に好ましい。

【0071】

導電粒子5の突起部14の高さは50nm〜500nmであることが好ましく、75nm〜300nmであることがより好ましい。突起部14の高さが50nm未満であると、高温高湿処理後に接続抵抗が高くなる傾向があり、500nmを超えると、導電粒子と回路電極との接触面積が小さくなるため接続抵抗が高くなる傾向がある。したがって、突起部14の高さを上記範囲とすることで、接続抵抗を抑えることができる。

【0072】

隣接する突起部14,14間の距離は1000nm以下であることが好ましく、500nm以下であることがより好ましい。また、隣接する突起部14,14間の距離は、導電粒子5と回路電極との間に接着剤成分3の硬化体11(後述)が入り込まず、導電粒子5と回路電極とを十分に接触させるために少なくとも50nm以上であることが好ましい。なお、突起部14の高さ及び隣接する突起部14間の距離は、電子顕微鏡により測定できる。

【0073】

導電粒子5は、図2(b)に示すように、突起部21bを設けず、核体21が中核部21aのみで構成されていてもよい。このような導電粒子5は、中核部21aの表面を金属めっきし、中核部21aの表面に突起部14を有する金属層22を形成することにより得ることができる。

【0074】

このような突起部14は、金属めっきの際、めっき条件を途中で変更して、金属層22の厚さを部分的に変化させることで形成できる。この場合、例えば最初に使用しためっき液よりも濃度の高いめっき液をめっき反応の途中で追加し、めっき液の濃度を不均一にする手法を採ることができる。

【0075】

また、導電粒子5は、図2(c)に示すように、突起部14を設けず、単純な球体形状であってもよい。

【0076】

以上のような導電粒子5は、非導電性のガラス、セラミック、プラスチック等の絶縁粒子を、Ni等を含む金属層22で被覆したものであってもよい。金属層22がNiを含み核体21がプラスチックである場合や、又は導電粒子5が熱溶融金属粒子である場合には、加熱加圧により変形性を有し、接続時に導電粒子5と回路電極との接触面積が増加し接続信頼性が向上するので好ましい。

【0077】

導電粒子5の含有量は、異方導電層における接着剤成分3の100体積部に対して0.1体積部〜20体積部であることが好ましく、用途に応じて適宜調整される。また、導電粒子5の含有量は、隣接する回路同士の短絡等を一層十分に抑制する観点から、異方導電層における接着剤成分3の100体積部に対して0.1体積部〜10体積部であることがより好ましい。

【0078】

さらに、回路電極間の導通を一層確実にする観点から、導電粒子5の10%圧縮弾性率(K値)は、100kgf/mm2〜1000kgf/mm2であることが好ましい。10%圧縮弾性率(K値)とは、導電粒子5を10%圧縮変形させた際の弾性率をいい、例えば株式会社フィッシャーインストルメンツ製H−100微小硬度計により測定することができる。

【0079】

導電粒子5の平均粒径は、接続する回路電極の高さより低くすることにより隣接する回路電極間の短絡を更に抑制し易くなる観点から、1.5μm〜10.0μmであることが好ましく、2.0μm〜8.0μmであることがより好ましく、2.5μm〜6.0μmであることが更に好ましい。なお、ここでいう導電粒子5の「平均粒径」とは、突起部14の高さを含まずに算出される粒径を意味している。

【0080】

導電粒子5の平均粒径は、以下のようにして測定できる。まず、示差走査型電子顕微鏡(SEM:例えば、HITACHI製、S800)で3000倍に拡大された導電粒子の粒子像から50個の粒子を任意に選択する。次に、拡大された粒子像を用いて、選択した複数の粒子それぞれについて最大径と最小径とを測定する。そして、それぞれの粒子の最大径及び最小径の積の平方根をその粒子の粒径とする。任意に選択した導電粒子50個について上記のようにして各々粒径を測定し、測定した粒子個数で粒径の和を除した値を平均粒径とする。

【0081】

また、導電粒子5は、回路接続用フィルム1の面方向から見て、前記導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることが好ましい。この場合、良好な接続抵抗を得るための十分な接触面積を確保することができる。

。

【0082】

更に、本実施形態の回路接続用接着フィルム1は、ゴム微粒子、充填材、軟化剤、促進剤、老化防止剤、着色剤、難燃化剤、チキソトロピック剤、カップリング剤、フェノール樹脂、メラミン樹脂、イソシアネート類等を含有してもよい。

【0083】

ゴム微粒子としては、粒子の平均粒径が、配合する導電粒子5の平均粒径の2倍以下であり、かつ室温(25℃)での貯蔵弾性率が導電粒子5及び接着剤成分3の室温での貯蔵弾性率の1/2以下であるものが好ましい。特に、ゴム微粒子の材質がシリコーン、アクリルエマルジョン、SBR、NBR、ポリブタジエンゴムである場合、1種を単独で又は2種以上を混合して用いることが好適である。3次元架橋したこれらゴム微粒子は、耐溶剤性が優れており、接着剤成分3中に容易に分散される。

【0084】

充填材は、接続信頼性等の向上に寄与する。充填材の最大径は、導電粒子5の平均粒径未満であることが好ましい。充填材の含有量は、回路接続用接着フィルム1の全体に対して5体積%〜60体積%の範囲が好ましい。含有量が60体積%を越えると、信頼性向上の効果が飽和する傾向がある。

【0085】

カップリング剤としては、ビニル基、アクリル基、アミノ基、エポキシ基及びイソシアネート基からなる群より選ばれる1種以上の基を含有する化合物が、接着性の向上の点から好ましい。

【0086】

回路接続用接着フィルム1は、接続時に接着剤が溶融流動し相対向する回路電極を接続した後、硬化して接続を保持するものであり、接着剤の流動性は重要な因子である。厚さ0.7mm、15mm×15mmのガラス板に、厚さ35μm、5mm×5mmの回路接続用接着フィルム1を挟み、170℃、2MPa、10秒の条件で加熱加圧を行った場合、初期の面積(A)と加熱加圧後の面積(B)とを用いて表される流動性(B)/(A)の値は1.3〜3.0であることが好ましく、1.5〜2.5であることがより好ましい。(B)/(A)が1.3未満では流動性が悪く、良好な接続が得られない傾向があり、3.0を超える場合は、気泡が発生しやすく信頼性に劣る傾向がある。また、回路接続用接着フィルム1の硬化後の40℃での弾性率は100MPa〜3000MPaであることが好ましく、500MPa〜2000MPaであることがより好ましい。

【0087】

続いて、回路接続用接着フィルム1を用いて形成される回路接続構造体100について説明する。図3は、本発明に係る回路接続構造体の一実施形態を示す模式断面図である。同図に示すように、回路接続構造体100は、相互に対向する回路部材(第1の回路部材)30及び回路部材(第2の回路部材)40と、回路部材30及び回路部材40の間に介在し、これらを接続する回路接続部材10とを備えている。

【0088】

回路部材30は、回路基板31と、回路基板31の主面31a上に形成される回路電極(第1の回路電極)32とを備えている。回路部材40は、回路基板41と、回路基板41の主面41a上に形成される回路電極(第2の回路電極)42とを備えている。

【0089】

回路基板31,41の材質は特に制限されないが、通常は有機絶縁性物質、ガラス又はシリコンである。回路電極32,42の材質としては、Au、Ag、Sn、Pt族の金属、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、Al、Crが挙げられる。回路電極32,42の少なくとも一方は、電気的接続が顕著に良好となる観点から、インジウム−錫酸化物(ITO)及びインジウム−亜鉛酸化物(IZO)の少なくとも一方を含むことが好ましい。また、回路電極32,42は、全体が上記材質で構成されていてもよいし、最外層のみが上記材質で構成されていてもよい。

【0090】

上記回路部材30,40のうち少なくとも一方、好ましくはフレキシブル基板の回路ピッチは、200μm以下である。また、回路ピッチの下限は、特に限定されないが、例えば約20μmとすることができる。回路電極32、42の表面は平坦になっていることが好ましい。なお、ここでいう「回路電極の表面が平坦」とは、回路電極の表面の凹凸が20nm以下であることを指す。

【0091】

突起部を有する導電粒子5を用いる場合には、回路電極32,42の厚さを50nm未満にすると、回路部材30及び回路部材40間で回路接続用接着フィルム1を加圧する際に、導電粒子5の突起部が回路電極32,42を貫通し回路基板31,41と直接的に接触してしまう場合がある。このため、回路電極32,42の厚さを50nm以上とすることにより、回路電極32,42と導電粒子5との接触面積を増加させ、接続抵抗をより低下させることができる。また、回路電極32,42の厚さは、製造コスト等の点から、1000nm以下であることが好ましく、500nm以下であることがより好ましい。

【0092】

また、回路部材30において、回路電極32及び回路基板31の間に絶縁層が更に設けられてもよいし、回路部材40において、回路電極42及び回路基板41の間に絶縁層が更に設けられていてもよい。絶縁層の材質は、絶縁材料で構成されていれば特に制限されないが、通常は有機絶縁性物質、二酸化珪素又は窒化珪素である。

【0093】

第1の回路部材30及び第2の回路部材40の具体例としては、半導体チップ、抵抗体チップ、コンデンサチップ等のチップ部品、プリント基板等の基板が挙げられる。これらの回路部材30,40には通常、回路電極(接続端子)32,42が多数(場合によっては単数でもよい)設けられている。

【0094】

回路接続部材10は、上述した回路接続用接着フィルム1を硬化処理することによって得られるものであり、上記接着剤成分3を硬化してなる硬化体11と、上記導電粒子5とを含む。

【0095】

回路接続構造体100において、対向する回路電極32と回路電極42とは、導電粒子5を介して電気的に接続されている。即ち、導電粒子5が、回路電極32,42の双方に直接接触することにより電気的に接続されている。導電粒子5が複数の突起部を有する場合には、その一部が回路電極32又は回路電極42に食い込んでいることが好ましい。この場合、導電粒子の突起部と回路電極32,42との接触面積がより増加し、接続抵抗をより低減させることができる。

【0096】

また、図4は、回路接続構造体の製造方法を模式的に示す工程断面図である。図4(a)は、回路部材同士を接続する前の状態を示しており、図4(b)は回路部材同士を接続する際の状態を示しており、図4(c)は回路部材同士を接続した後の回路接続構造体を示している。

【0097】

まず、図4(a)に示すように、主面上に回路電極72及び液晶表示部74を有するLCDパネル73を用意する。次に、回路接続用接着フィルム1と同等の回路接続用接着フィルム61を回路電極72上に接着して載置する。そして、COF等の回路電極76が設けられた回路基板75を、回路電極72と回路電極76とが回路接続用接着フィルム61を介して互いに対向するように位置合わせする。なお、回路電極72及び回路電極76は、例えば複数の電極が並んだ構造を有している。

【0098】

次に、図4(b)に示すように、LCDパネル73と回路基板75とを位置合わせをしながら、回路電極72と回路電極76とが回路接続用接着フィルム61を介して互いに対向するように、回路接続用接着フィルム61上に回路基板75を載置する。これにより、回路電極72と回路電極76とが回路接続用接着フィルム61中の導電粒子5により接続されることとなる。

【0099】

次に、回路電極76が配置された面とは反対側の面から(図4(b)中の矢印A方向)回路基板75を加圧すると共に、回路接続用接着フィルム61を加熱する。これにより、回路接続用接着フィルム61が硬化し、回路接続部材60が得られる。以上により、図4(c)に示すように、LCDパネル73と回路基板75とが回路接続部材60を介して強固に接続された回路接続構造体70が得られる。なお、硬化処理の方法は、使用する接着剤成分に応じて、加熱及び光照射の一方又は双方を採用することができる。

【実施例1】

【0100】

以下、実施例によって本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0101】

(実施例1)

重量平均分子量800のポリカプロラクトンジオール400質量部と、2−ヒドロキシプロピルアクリレート131質量部、触媒としてジブチル錫ジラウレート0.5質量部、重合禁止剤としてハイドロキノンモノメチルエーテル1.0質量部を攪拌しながら50℃に加熱して混合した。次いで、イソホロンジイソシアネート222質量部を滴下し更に攪拌しながら80℃に昇温してウレタン化反応を行った。イソシアネート基の反応率が99%以上になったことを確認後、反応温度を下げてウレタンアクリレートを得た。

【0102】

また、ジカルボン酸としてテレフタル酸、ジオールとしてプロピレングリコール、イソシアネートとして4,4’−ジフェニルメタンジイソシアネートを用い、テレフタル酸/プロピレングリコール/4,4’−ジフェニルメタンジイソシアネートのモル比が1.0/1.3/0.25のポリエステルウレタン樹脂を調製した。

【0103】

次に、上記ポリエステルウレタン樹脂をメチルエチルケトンに20質量%となるように溶解した。上記ポリエステルウレタン樹脂のメチルエチルケトン溶液を用いて、片面を表面処理(シリコーン処理)した厚さ80μmのPETフィルムに塗工装置を用いて塗布した。更に、70℃、10分の熱風乾燥により、厚さが35μmのフィルムを作製した。広域動的粘弾性測定装置(Rheometric Scientific社製、商品名:RSAII)を用いて引っ張り荷重5g、周波数10Hzにて弾性率の温度依存性を測定した。測定結果から得られたポリエステルウレタン樹脂のガラス転移温度は105℃であった。

【0104】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M、共栄社化学社製)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40、日油社製)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂の20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL、石原産業製)を3質量部分散させ、攪拌しバインダ樹脂とした。

【0105】

更に、ポリスチレンを核体とするNiを含む最外層に覆われ、かつ最外層の表面に突起を有する導電粒子(平均粒径:3μm、以下、場合により「Ni被覆粒子」と表記する。)をバインダ樹脂に対して2体積%配合分散させた。そして、混合液を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さが18μmの回路接続用接着剤フィルム(幅15cm、長さ70m)を得た。得られた異方導電接着剤を1.5mm幅に裁断し、プラスチック製リール接着フィルム面を内側にして50m巻きつけ、テープ状の回路接続用接着フィルムを得た。

【0106】

(実施例2〜4)

導電粒子の粒子径を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0107】

(実施例5,6)

酸化チタンの配合量を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0108】

(実施例7〜10)

導電粒子の配合量を図5に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

(実施例11)

【0109】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325、東亞合成社製)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂Aの20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL)を2質量部分散させ、攪拌しバインダ樹脂とした。

【0110】

更に、ポリスチレンを核体とするNiを含む最外層に覆われ、かつ最外層の表面に突起を有する導電粒子(平均粒径:3μm)をバインダ樹脂に対して4体積%配合分散させた。そして、混合液を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さ3μmの異方導電接着剤層A(幅15cm、長さ70m)を得た。

【0111】

ラジカル重合性物質としての上記ウレタンアクリレート25質量部、イソシアヌレート型アクリレート(製品名:M−325)20質量部、2−メタクリロイロキシエチルアッシドホスフェート(製品名:P−2M)1質量部、及び遊離ラジカル発生剤としてのベンゾイルパーオキサイド(製品名:ナイパーBMT−K40)4質量部を、フィルム形成性高分子としての上記ポリエステルウレタン樹脂の20%メチルエチルケトン溶液55質量部に混合し、酸化チタン(製品名:CR−EL)を2質量部分散させ、攪拌しバインダ樹脂とした。次いで、前記バインダ樹脂を片面を表面処理(シリコーン処理)した厚さ50μmのPETフィルムの表面処理が施されていない側に塗工装置を用いて塗布し、70℃、10分の熱風乾燥により、厚さが10μmの接着剤層B(幅15cm、長さ70m)を得た。

【0112】

得られた接着剤層A、Bを接着剤が向き合う方向に重ね合わせ、ラミネーター(Dupont社製RISTON、モデル;HRL、ロール圧力はバネ加重のみ、ロール温度40℃、速度50cm/分)を用いてラミネートした後に、異方導電接着剤層A側のPETを剥離し、厚み14μmの異方導電接着剤(幅15cm、長さ60m)を得た。得られた異方導電接着剤を1.5mm幅に裁断し、プラスチック製リールに接着フィルム面を内側にして50m巻きつけ、テープ状の回路接続用接着フィルムを得た。

【0113】

(実施例12〜14)

導電粒子の粒子径、異方導電層の厚み、酸化チタンの配合量を図5に示すように変化させた以外は、実施例11と同様にして、回路接続用接着フィルムを作製した。

【0114】

(比較例1〜4)

導電粒子の配合量、最外層の金属、異方導電層の厚み及び粒子径を図6に示すように変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0115】

(比較例5)

図6に示すように、酸化チタンの配合量を変化させた以外は、実施例1と同様にして、回路接続用接着フィルムを作製した。

【0116】

(比較例6)

表6に示すように、酸化チタンを含まない以外は、実施例11と同様にして、回路接続用接着フィルムを作製した。

【0117】

(回路の接続)

実施例、比較例で得られた回路接続用接着フィルム(幅1.5mm、長さ3cm)の接着剤面を、70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのCr/インジウム−亜鉛酸化物(IZO)コートガラス基板上に転写し、PETフィルムを剥離した。次いで、ピッチ40μm、厚さ8μmのすずめっき銅回路を500本有するフレキシブル回路板(FPC)を、転写した接着剤上に置き、24℃、0.5MPaで1秒間加圧して仮固定した。(但し、導電粒子の径が10μmのサンプルについては、FPCとしてピッチ100μm、厚さ18μmの金めっき銅回路を100本有するフレキシブル回路基板を用いた。)このFPCが回路接続フィルムによって仮固定されたガラス基板を本圧着装置に設置し、150μm厚さのテフロンシートをクッション材とし、FPC側から、ヒートツールによって180℃、3MPaで5秒間加熱加圧して幅1.5mmにわたり接続し、接続体を得た。

【0118】

(接続抵抗の測定)

上記接続体について、4端子法によりそれぞれの電極における抵抗値をデジタルマルチメータ(装置名:TR6845、アドバンテスト社製)で測定し、10本の電極の平均値を求めた。

【0119】

(導電粒子面積の測定)

オリンパス(株)製BH3−MJL液晶パネル検査用顕微鏡を用い、回路接続材料を面方向から観察し1mm2当たりの導電粒子の占める面積を画像解析により測定した。

【0120】

(CIELAB値の測定)

2cm×2cm角に切断した回路接続用接着フィルムの接着剤面を、70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのスライドガラス基板上に転写し、PETフィルムを剥離した。黒色の台上に前記スライドガラスを置き、標準色(白色)を用いてゼロ点調整したColor reader CR‐13 [MINOLTA製]によりL*値を測定した。

(視認性の測定)

【0121】

回路接続用接着フィルム(幅1.2mm、長さ4cm)の接着剤面を、Panasonic社製回路接続用接着フィルム貼り付け装置を用い70℃、1MPaで1秒間加熱加圧して厚さ0.7mmのTFTガラス基板上に転写し、PETフィルムを剥離した。そして、同装置に設置されたレーザーセンサを用い、ガラス基板上に回路接続用接着フィルムが適性に貼り付けられているかどうかをフィルム側から測定した。

【0122】

図7及び図8は、実施例及び比較例に係る回路接続用フィルムの評価結果を示す図である。同図に示すように、実施例では、接続抵抗が0.4Ω〜0.9Ωに抑えられている。また、実施例では、CIELABにおけるL*値がいずれも35以上となっており、被着材に貼り付けを行った後、フィルム側から接着剤の位置を視認することが容易となっている。一方、比較例では、接続抵抗が0.7Ω〜3.5Ωとなっており、実施例よりも高くなっている。また、比較例では、CIELABにおけるL*値がいずれも35未満となっており、被着材に貼り付けを行った後、フィルム側から接着剤の位置を視認することが困難となっている。

【符号の説明】

【0123】

1,61…回路接続用接着フィルム、3…接着剤成分、5…導電粒子、14…突起部、21…核体、22…金属層(最外層)、30,40…回路部材、32,42,72,76…回路電極、70,100…回路接続構造体。

【特許請求の範囲】

【請求項1】

対向する回路電極間に介在して前記回路電極同士を電気的に接続する接着剤層を有する回路接続用接着フィルムであって、

(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、

プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、

CIELABにおける前記接着剤層のL*値を35以上にする顔料と、を含むことを特徴とする回路接続用接着フィルム。

【請求項2】

前記顔料は酸化チタンであることを特徴とする請求項1記載の回路接続用接着フィルム。

【請求項3】

前記酸化チタンの含有量は、前記接着剤成分の100質量部に対して0.5〜5質量部であることを特徴とする請求項2記載の回路接続用接着フィルム。

【請求項4】

前記導電粒子の平均粒径が2.0μm〜10.0μmであることを特徴とする請求項1〜3のいずれか一項記載の回路接続用接着フィルム。

【請求項5】

面方向から見て、前記導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることを特徴とする請求項1〜4のいずれか一項記載の回路接続用接着フィルム。

【請求項6】

前記硬化剤は、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物であることを特徴とする請求項1〜5のいずれか一項記載の回路接続用接着フィルム。

【請求項7】

前記硬化剤の配合量は、前記接着剤成分に対して0.05重量%〜10重量%であることを特徴とする請求項1〜6のいずれか一項記載の回路接続用接着フィルム。

【請求項8】

FOG接続に用いられることを特徴とする請求項1〜7のいずれか一項記載の回路接続用接着フィルム。

【請求項9】

第1の回路電極を有する第1の回路部材と、第2の回路電極を有する第2の回路部材との間に請求項1〜7のいずれか一項に記載の回路接続用フィルムを介在させ、これを加熱加圧することによって前記第1の回路電極及び前記第2の回路電極を電気的に接続したことを特徴とする回路接続構造体。

【請求項1】

対向する回路電極間に介在して前記回路電極同士を電気的に接続する接着剤層を有する回路接続用接着フィルムであって、

(a)加熱により遊離ラジカルを発生する硬化剤、(b)ラジカル重合性物質、及び(c)フィルム形成性高分子を含有する接着剤成分と、

プラスチックを核体とし、最外層に突起部を有すると共に、Ni、Ni合金及びNi酸化物からなる群より選ばれる少なくとも1種を含む金属メッキに覆われた導電粒子と、

CIELABにおける前記接着剤層のL*値を35以上にする顔料と、を含むことを特徴とする回路接続用接着フィルム。

【請求項2】

前記顔料は酸化チタンであることを特徴とする請求項1記載の回路接続用接着フィルム。

【請求項3】

前記酸化チタンの含有量は、前記接着剤成分の100質量部に対して0.5〜5質量部であることを特徴とする請求項2記載の回路接続用接着フィルム。

【請求項4】

前記導電粒子の平均粒径が2.0μm〜10.0μmであることを特徴とする請求項1〜3のいずれか一項記載の回路接続用接着フィルム。

【請求項5】

面方向から見て、前記導電粒子が1mm2当たりに占める面積が20000μm2〜200000μm2であることを特徴とする請求項1〜4のいずれか一項記載の回路接続用接着フィルム。

【請求項6】

前記硬化剤は、半減期10時間の温度が40℃以上、かつ半減期1分の温度が180℃以下の有機過酸化物であることを特徴とする請求項1〜5のいずれか一項記載の回路接続用接着フィルム。

【請求項7】

前記硬化剤の配合量は、前記接着剤成分に対して0.05重量%〜10重量%であることを特徴とする請求項1〜6のいずれか一項記載の回路接続用接着フィルム。

【請求項8】

FOG接続に用いられることを特徴とする請求項1〜7のいずれか一項記載の回路接続用接着フィルム。

【請求項9】

第1の回路電極を有する第1の回路部材と、第2の回路電極を有する第2の回路部材との間に請求項1〜7のいずれか一項に記載の回路接続用フィルムを介在させ、これを加熱加圧することによって前記第1の回路電極及び前記第2の回路電極を電気的に接続したことを特徴とする回路接続構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−160546(P2012−160546A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18531(P2011−18531)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]