封止膜形成方法、リチウム二次電池の製造方法

【課題】封止膜の形成工程以後に処理対象物が100℃以上に加熱されても、封止膜の表面にしわ(膜異常)が発生しない封止膜形成方法とリチウム二次電池の製造方法を提供する。

【解決手段】

1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、蒸気を処理対象物の表面に一緒に到達させてポリ尿素膜16a2を形成し、アルミナのターゲットをスパッタして、アルミナの粒子をポリ尿素膜16a2が表面に露出する処理対象物の表面に到達させて、ポリ尿素膜16a2の表面にアルミナ膜16c2を形成する。

【解決手段】

1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、蒸気を処理対象物の表面に一緒に到達させてポリ尿素膜16a2を形成し、アルミナのターゲットをスパッタして、アルミナの粒子をポリ尿素膜16a2が表面に露出する処理対象物の表面に到達させて、ポリ尿素膜16a2の表面にアルミナ膜16c2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、封止膜形成方法と、その封止膜形成方法を用いたリチウム二次電池の製造方法に関する。

【背景技術】

【0002】

負電極にリチウム金属を用いた薄膜リチウム二次電池や有機EL素子は水分で劣化しやすく、その封止膜には10-3g/m2/day以下の水蒸気透過率(WVTR)が求められている。

特許文献1では、有機膜と無機膜の積層構造により封止膜に水蒸気バリア性を持たせる技術が開示されている。

【0003】

従来より、封止膜の有機膜には、脂環族イソシアナートと脂肪族アミンとの共蒸着重合により形成されたポリ尿素膜が用いられている。下記化学式(9)は脂環族の1,3−ビス(イソシアナートメチル)シクロヘキサンと脂肪族の1,12−ジアミノドデカンとから生成されるポリ尿素の化学式である。

【0004】

【化1】

【0005】

また、有機膜の表面に積層される無機膜には、Al2O3ターゲットのRFスパッタにより形成されたアルミナ膜がよく用いられている。

ところが、アルミナ膜形成中に、成膜レートを上げるために、真空槽内の圧力を下げ、RFパワーを上げると、成膜中の基板やステージの温度が上昇し、基板の温度が100℃以上になると、封止膜の表面にしわ(シュリンク)が発生するという問題があった。しわが発生すると水蒸気バリアの信頼性に欠けてしまう。

【0006】

また、表面にしわが発生しないように成膜レートを下げてアルミナ膜を形成しても、その後に100℃以上に加熱されると、封止膜の表面にしわが発生するという問題があった。

【0007】

図8は表面にしわ(膜異常)が発生した封止膜を走査型電子顕微鏡(SEM)で撮影した写真であり、図9は同模式図である。符号120はデバイス基板、符号116a1、116a2はポリ尿素膜、符号116c1、116c2はアルミナ膜を示す。加熱されて軟化点を超えたポリ尿素膜116a1、116a2がアルミナ膜116c1、116c2の圧縮応力に追従して変形し、しわが発生したと考えられる。

【0008】

特許文献2には封止膜の応力に関する記載はあるが、クラックを防止するために無機膜(SiOx膜)の引っ張り応力を低減させる技術であり、上記問題を解決することはできなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−111162号公報

【特許文献2】特開2005−34831号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、封止膜の形成工程以後に処理対象物が100℃以上に加熱されても、封止膜の表面にしわ(膜異常)が発生しない封止膜形成方法とリチウム二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明は、1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、前記イソシアナート材料の蒸気と前記アミン材料の蒸気を処理対象物の表面に一緒に到達させ、前記表面にポリ尿素膜を形成するポリ尿素膜形成工程と、アルミナのターゲットをスパッタして、前記アルミナの粒子を前記ポリ尿素膜が表面に露出する前記処理対象物の表面に到達させ、前記ポリ尿素膜の表面にアルミナ膜を形成するアルミナ膜形成工程と、を有する封止膜形成方法である。

本発明は封止膜形成方法であって、前記ポリ尿素膜形成工程と前記アルミナ膜形成工程とを交互に複数回ずつ繰り返す封止膜形成方法である。

本発明は、基板上に金属からなる正極集電体膜を形成する工程と、前記正極集電体膜の表面に接触して金属酸化物からなる正電極膜を形成する工程と、前記正電極膜の表面に接触してリチウムを含む固体電解質からなる電解質膜を形成する工程と、前記電解質膜の表面に接触してリチウム金属からなる負電極膜を形成する工程と、前記負電極膜上に有機膜と無機膜との積層膜からなる封止膜を形成する工程と、を有するリチウム二次電池の製造方法であって、前記封止膜を形成する工程では、前記封止膜形成方法によって前記負電極膜上に前記ポリ尿素膜を形成し、前記ポリ尿素膜の表面に前記アルミナ膜を形成するリチウム二次電池の製造方法である。

本発明はリチウム二次電池の製造方法であって、前記基板はフィルムであるリチウム二次電池の製造方法である。

【発明の効果】

【0012】

アルミナ膜の形成工程中に処理対象物が100℃以上に加熱されても封止膜の表面にしわが発生しないため、アルミナ膜の成膜中の成膜レートを上げて、成膜時間を短縮できる。

封止膜形成後に100℃以上に加熱されても封止膜の表面にしわが発生せず、水蒸気透過率が維持されるため、本発明によってリチウム二次電池や有機EL素子の封止膜を形成すると、これらのデバイスの耐熱性を向上できる。

【図面の簡単な説明】

【0013】

【図1】成膜装置の内部構成図

【図2】蒸着重合室の内部構成図

【図3】スパッタ室の内部構成図

【図4】(a)〜(j):デバイス基板の製造工程を説明するための図

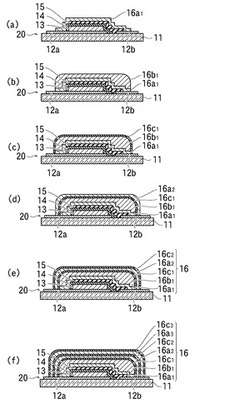

【図5】(a)〜(f):封止膜形成工程を説明するための図

【図6】リチウム二次電池の平面図

【図7】封止膜の構造の第二例を説明するための図

【図8】表面にしわが発生した封止膜を走査型電子顕微鏡(SEM)で撮影した写真

【図9】表面にしわが発生した封止膜の模式図

【発明を実施するための形態】

【0014】

本発明の封止膜形成方法についてリチウム二次電池の製造方法を一例に説明する。

<成膜装置の構造>

図1はリチウム二次電池の製造方法に用いる成膜装置60の内部構成図である。

成膜装置60は、第一〜第五のスパッタ室621〜624、40と、アニール室64と、真空蒸着室65と、蒸着重合室30と、気化・UV照射室67と、第一、第二の搬送室631、632と、中間室66と、搬入室61と、搬出室69とを有している。

【0015】

第一〜第四のスパッタ室621〜624とアニール室64と真空蒸着室65と搬入室61の各真空槽はそれぞれ第一の搬送室631の真空槽に気密に接続されている。

第五のスパッタ室40と蒸着重合室30と気化・UV照射室67と搬出室69の各真空槽は第二の搬送室632の真空槽に気密に接続されている。

【0016】

第一、第二の搬送室631、632の各真空槽は中間室66の真空槽に気密に接続されている。

各室621〜624、40、64、65、30、67、631、632、61、66、69の真空槽には不図示の真空排気装置がそれぞれ接続され、真空槽内を真空排気できるようになっている。

【0017】

<デバイス基板形成工程>

真空排気装置を動作させ、各室621〜624、40、64、65、30、67、631、632、61、66、69の真空槽内を真空排気して、真空雰囲気を形成する。以後、真空排気を継続して、真空雰囲気を維持する。

【0018】

搬入室61の真空槽内には処理対象物である基板11が配置されている。

基板11はここではガラス基板であるが、本発明では基板11はガラス基板に限定されず、ポリイミドフィルム等のフィルムでもよい。フィルムは、ガラス基板に比べて、柔軟性があり、軽量であるという利点がある。

【0019】

第一の搬送室631の真空槽内には第一の搬送ロボット731が配置されている。第一の搬送ロボット731により、基板11を搬入室61の真空槽内から取り出し、第一のスパッタ室621の真空槽内に搬入する。

【0020】

第一のスパッタ室621の真空槽内には金属のターゲット711が配置されている。ここではターゲット711の材質はPtである。

第一のスパッタ室621の真空槽内にガス導入部721からスパッタガス(Arガス)を導入し、ターゲット711をスパッタして、基板11上に金属膜(Pt膜)からなる正極集電体膜を形成する。なお、Tiターゲットをスパッタして基板11上にTi膜を形成してもよい。

【0021】

図4(a)は正極集電体膜形成後の処理対象物の平面図、同図(b)は同A−A線切断断面図である。符号12aは正極集電体膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第一のスパッタ室621の真空槽内から取り出し、第二のスパッタ室622の真空槽内に搬入する。

【0022】

第二のスパッタ室622の真空槽内には金属酸化物のターゲット712が配置されている。ここではターゲット712の材質はLiCoO2である。

第二のスパッタ室622の真空槽内にガス導入部722からスパッタガス(Arガス)を導入し、ターゲット712をスパッタして、正極集電体膜の表面に接触して金属酸化物膜(LiCoO2膜)からなる正電極膜を形成する。

【0023】

図4(c)は正電極膜形成後の処理対象物の平面図、同図(d)は同B−B線切断断面図である。符号13は正電極膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第二のスパッタ室622の真空槽内から取り出し、アニール室64の真空槽内に搬入する。

【0024】

アニール室64の真空槽内では処理対象物を600℃以上に加熱処理して、LiCoO2膜を結晶化する。

なお、第二のスパッタ室622では、VターゲットをO2雰囲気中でスパッタして、正極集電体膜の表面に接触してV2O5膜を形成してもよい。V2O5膜は非結晶でも250mAh/gの理論容量があり、加熱処理しなくても正電極膜として機能できるため、フィルム上に形成する場合にはLiCoO2膜よりV2O5膜の方が好ましい。

【0025】

次いで、第一の搬送ロボット731により、処理対象物をアニール室64の真空槽内から取り出して、第三のスパッタ室623の真空槽内に搬入する。

第三のスパッタ室623の真空槽内にはリチウム(Li)を含む固体電解質のターゲット713が配置されている。ここではターゲット713の材質はLi3PO4である。

【0026】

第三のスパッタ室623の真空槽内にガス導入部723からN2ガスを導入し、ターゲット713をスパッタして、正電極膜の表面に接触して固体電解質(LiPON)からなる電解質膜を形成する。

【0027】

図4(e)は電解質膜形成後の処理対象物の平面図、同図(f)は同C−C線切断断面図である。符号14は電解質膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第三のスパッタ室623の真空槽内から取り出して、第四のスパッタ室624の真空槽内に搬入する。

【0028】

第四のスパッタ室624の真空槽内には、金属ターゲット714が配置されている。ここではターゲット714の材質はNiである。

第四のスパッタ室624の真空槽内にガス導入部724からスパッタガス(Arガス)を導入し、ターゲット714をスパッタして、基板11上に金属膜(Ni膜)からなる負極集電体膜を形成する。なお、Crターゲットをスパッタして基板11上にCr膜を形成してもよい。

【0029】

図4(g)は負極集電体膜形成後の処理対象物の平面図、同図(h)は同D−D線切断断面図である。符号12bは負極集電体膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第四のスパッタ室624の真空槽内から取り出して、真空蒸着室65の真空槽内に搬入する。

【0030】

真空蒸着室65内には、リチウム金属の負電極膜材料75が配置されている。

負電極膜材料75を加熱して蒸気を発生させ、電解質膜と負極集電体膜の表面に接触してリチウム金属からなる負電極膜を形成する。

【0031】

図4(i)は負電極膜形成後の処理対象物の平面図、同図(j)は同E−E線切断断面図である。符号15は負電極膜を示す。以下、負電極膜形成後の処理対象物を、デバイス基板20と呼ぶ。

次いで、図1を参照し、第一の搬送ロボット731により処理対象物(デバイス基板20)を真空蒸着室65の真空槽内から取り出し、中間室66の真空槽内に搬入する。

【0032】

<封止膜形成工程>

以下、デバイス基板20の表面に封止膜を形成する封止膜形成工程を説明する。

(蒸着重合室の構造)

図2はポリ尿素膜の形成工程に用いる蒸着重合室30の内部構成図である。

【0033】

蒸着重合室30は、真空槽31と、真空槽31内に配置され、表面35aに処理対象物が配置されるステージ35と、ステージ35の表面35aと対向する位置に配置された放出容器36と、内部に薄膜材料が配置される第一、第二の材料容器33a、33bと、第一、第二の材料容器33a、33bの内部空間を放出容器36の内部空間に連通させる第一、第二の配管39a1、39b1とを有している。

【0034】

第一、第二の材料容器33a、33bには第一、第二のヒーター34a、34bが取り付けられている。第一、第二のヒーター34a、34bが発熱すると、第一、第二の材料容器33a、33bが加熱され、熱伝導により、第一、第二の材料容器33a、33bの内部に収容された薄膜材料が加熱されるようになっている。

【0035】

第一、第二の配管39a1、39b1には開閉可能な第一、第二のバルブ39a2、39b2が取り付けられている。第一、第二のバルブ39a2、39b2を開状態にすると、第一、第二の材料容器33a、33bの内部空間は第一、第二の配管39a1、39b1を介して放出容器36の内部空間に連通され、第一、第二のバルブ39a2、39b2を閉状態にすると、第一、第二の材料容器33a、33bの内部空間は放出容器36の内部空間から遮断される。

【0036】

放出容器36の壁面のうちステージ35の表面35aと対向する部分には複数の放出口37が設けられており、放出容器36の内部空間は各放出口37を介して真空槽31の内部空間と連通され、放出容器36内に蒸気が導入されると、各放出口37からステージ35の表面35aに向かって蒸気が放出される。

【0037】

放出容器36の放出口37が設けられた部分と、ステージ35の表面35aとの間の空間を成膜空間と呼ぶと、真空槽31内には成膜空間の周囲を取り囲んで筒状の防着部材38が配置されており、各放出口37から放出された蒸気が真空槽31の内側壁面に付着することが防止されている。

【0038】

真空槽31の壁面のうち防着部材38で取り囲まれた範囲の外側には排気口が設けられ、排気口には真空排気装置32が接続されている。真空排気装置32を動作させると、真空槽31内は真空排気されるようになっている。

【0039】

(第一のポリ尿素膜形成工程)

真空槽31内に処理対象物を搬入する前に、あらかじめ第一、第二のバルブ39a2、39b2を閉状態にしておく。

第一の材料容器33a内に、下記化学式(1)で示される化合物である1,3−ビス(イソシアナートメチル)シクロヘキサンと、下記化学式(2)で示される化合物である4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料を収容しておく。

【0040】

【化2】

【0041】

【化3】

【0042】

また、第二の材料容器33b内に、下記化学式(3)で示される化合物である4,4−メチレンビス(シクロヘキシルアミン)と、下記化学式(4)で示される化合物である1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料を収容しておく。

【0043】

【化4】

【0044】

【化5】

【0045】

図1を参照し、第二の搬送室632内には第二の搬送ロボット732が配置されている。第二の搬送ロボット732により、処理対象物(デバイス基板20)を中間室66の真空槽内から取り出し、蒸着重合室30の真空槽内に搬入する。

【0046】

図2を参照し、真空槽31内に搬入された処理対象物を、成膜すべき表面(ここでは負電極膜の表面)が露出する向きで、ステージ35の表面35aに配置する。

【0047】

第一のヒーター34aを発熱させ、第一の材料容器33a内のイソシアナート材料を蒸発温度以上の温度に加熱して、イソシアナート材料の蒸気を発生させる。また、第二のヒーター34bを発熱させ、第二の材料容器33b内のアミン材料を蒸発温度以上の温度に加熱して、アミン材料の蒸気を発生させる。

【0048】

第一、第二のバルブ39a2、39b2を開状態にして、第一、第二の材料容器33a、33b内の蒸気をそれぞれ第一、第二の配管39a1、39b1の内側を通して、放出容器36内に導入する。

【0049】

イソシアナート材料の蒸気とアミン材料の蒸気は、放出容器36内で混合したのち、各放出口37から真空槽31内に放出され、ステージ35の表面35aに配置された処理対象物の表面に一緒に到達する。

【0050】

処理対象物表面に到達したイソシアナート材料の蒸気とアミン材料の蒸気は、表面に吸着されたのち、イソシアナート材料の分子とアミン材料の分子の一部は表面内で拡散し、他の一部は再蒸発する。処理対象物の表面内では均一な割合でイソシアナート材料の分子とアミン材料の分子の重付加反応が起こって、ポリ尿素が生成される。

【0051】

下記化学式(5)は1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4−メチレンビス(シクロヘキシルアミン)とから生成されるポリ尿素の化学式である。

【0052】

【化6】

【0053】

下記化学式(6)は4,4’−メチレンビス(シクロヘキシルイソシアナート)と1,3−ビス(アミノメチル)シクロヘキサンとから生成されるポリ尿素の化学式である。

【0054】

【化7】

【0055】

下記化学式(7)は1,3−ビス(イソシアナートメチル)シクロヘキサンと1,3−ビス(アミノメチル)シクロヘキサンとから生成されるポリ尿素の化学式である。

【0056】

【化8】

【0057】

下記化学式(8)は4,4’−メチレンビス(シクロヘキシルイソシアナート)と4,4’−メチレンビス(シクロヘキシルアミン)とから生成されるポリ尿素の化学式である。

【0058】

【化9】

【0059】

芳香族のイソシアナート、アミンは脂環族のイソシアナート、アミンより蒸気圧が低く、仮にイソシアナート材料とアミン材料のいずれか一方又は両方が芳香族であると、蒸着材料の温度制御が困難であり、処理対象物の表面で反応せずにモノマーが残りやすいのだが、本発明ではイソシアナート材料とアミン材料の両方が脂環族であり、処理対象物の表面で重付加反応してポリ尿素が生成されやすい。

【0060】

図5(a)の符号16a1は処理対象物(デバイス基板20)の表面に接触して形成された第一のポリ尿素膜を示している。

形成する第一のポリ尿素膜16a1の膜厚をあらかじめ決めておき、所定の膜厚の第一のポリ尿素膜16a1を形成した後、図2を参照し、第一、第二のバルブ39a2、39b2を閉状態にして、真空槽31内への蒸気の放出を停止させる。

【0061】

(平滑膜形成工程)

図1を参照し、第二の搬送ロボット732により、処理対象物を蒸着重合室30の真空槽内から取り出し、気化・UV照射室67の真空槽内に搬入する。

気化・UV照射室67では、アクリルを気化させ、アクリルの蒸気を、第一のポリ尿素膜が表面に露出する処理対象物の表面に向かって放出して付着させ、図5(b)に示すように、第一のポリ尿素膜16a1の表面にアクリルを凝集・堆積させる。次いで、凝集・堆積した液体状のアクリル膜16b1に紫外線を照射して硬化させ、アクリル膜16b1からなる平滑膜を形成する。

【0062】

アクリル膜(平滑膜)16b1の下地膜に第一のポリ尿素膜16a1が配置されることで、アクリル膜(平滑膜)16b1のデバイス基板20に対する密着性が向上する。

【0063】

(第五のスパッタ室の構造)

図3はアルミナ膜の形成工程に用いる第五のスパッタ室40の内部構成図である。

第五のスパッタ室40は、真空槽41と、真空槽41内に配置され、表面45aに処理対象物が配置されるステージ45と、ステージ45の表面45aと対向する位置にステージ45の表面45aと平行に配置されたバッキングプレート46と、バッキングプレート46に電気的に接続された電源装置48と、真空槽41内にスパッタガスを導入するスパッタガス源43と、磁石装置49aとを有している。

【0064】

ステージ45は浮遊電位(フローティング)にされている。

バッキングプレート46は絶縁部材46aを介して真空槽41の壁面に取り付けられて支持されており、真空槽41とは電気的に絶縁されている。

バッキングプレート46のステージ45の表面45aと対向する面には、アルミナ(Al2O3)のターゲット47が配置されている。

【0065】

磁石装置49aは、バッキングプレート46のターゲット47が配置された面とは逆の裏面側に配置され、バッキングプレート46の裏面と対向する部分には磁極が配置され、ターゲット47の表面には磁場が形成されるようになっている。

【0066】

磁石装置49aには磁石回転装置49bが取り付けられている。磁石回転装置49bはモーターであり、磁石装置49aをターゲット47表面に対して直角な回転軸線を中心に回転できるように構成されている。磁石回転装置49bを動作させて磁石装置49aを回転させると、ターゲット47表面に形成された磁場も一緒に、ターゲット47表面内で回転するようになっている。

【0067】

真空槽41の壁面には排気口が設けられ、排気口には真空排気装置42が接続されている。真空排気装置42を動作させると、真空槽41内は真空排気されるようになっている。

【0068】

(第一のアルミナ膜形成工程)

図1を参照し、第二の搬送ロボット732により、処理対象物を気化・UV照射室67の真空槽内から取り出し、第五のスパッタ室40の真空槽内に搬入する。

図3を参照し、真空槽41内に搬入された処理対象物を、成膜すべき表面(ここではアクリル膜の表面)が露出する向きで、ステージ45の表面45aに配置する。

【0069】

磁石回転装置49bを動作させて、磁石装置49aをターゲット47表面に対して直角な回転軸線を中心に回転させ、磁場をターゲット47表面内で回転させる。以後、磁石装置49aの回転を継続する。

スパッタガス源43から真空槽41内にスパッタガス(ここではArガス)を導入する。

【0070】

電源装置48を動作させて、バッキングプレート46に高周波電圧を印加すると、スパッタガスは電離されてプラズマが生成され、プラズマ中のArイオンは、バッキングプレート46が負電位に置かれているときに、ターゲット47表面に入射して、ターゲット47表面をスパッタする。

【0071】

ターゲット47表面からスパッタされたアルミナ粒子は、処理対象物の表面に露出するアクリル膜(平滑膜)の表面に到達して付着し、図5(c)に示すように、アクリル膜(平滑膜)16b1の表面に接触して第一のアルミナ膜16c1が形成される。

【0072】

図3を参照し、磁石装置49aが形成する磁場をターゲット47表面内で回転させており、ターゲット47表面は均一な割合でスパッタされ、処理対象物表面には均一な膜厚のアルミナ膜が形成される。

形成する第一のアルミナ膜16c1の膜厚をあらかじめ決めておき、所定の膜厚の第一のアルミナ膜16c1を形成した後、電源装置48からバッキングプレート46への電圧印加を停止し、スパッタガス源43から真空槽41内へのスパッタガスの導入を停止する。

【0073】

(第二のポリ尿素膜形成工程)

次いで、図1を参照し、第二の搬送ロボット732により、第五のスパッタ室40の真空槽内から処理対象物を取り出し、蒸着重合室30の真空槽内に搬入する。

上述の第一のポリ尿素膜形成工程と同じ工程で、図5(d)に示すように、第一のアルミナ膜16c1の表面に接触して第二のポリ尿素膜16a2を形成する。

【0074】

(第二のアルミナ膜形成工程)

次いで、図1を参照し、第二の搬送ロボット732により、蒸着重合室30の真空槽内から処理対象物を取り出し、第五のスパッタ室40の真空槽内に搬入する。

上述の第一のアルミナ膜形成工程と同じ工程で、図5(e)に示すように、第二のポリ尿素膜16a2の表面に接触して第二のアルミナ膜16c2を形成する。

【0075】

なお、図3を参照し、第二のアルミナ膜形成工程中の真空槽41内の圧力は特に限定されず、1Pa以下の圧力でもよい。圧力が低いほど、成膜レートが高くなり、成膜時間を短縮できるという利点がある。

また電源装置48からバッキングプレート46に供給する高周波電力の大きさは特に限定されない。電力量が大きいほど、成膜レートが高くなり、成膜時間を短縮できるという利点がある。

ただし、成膜レートが高いほど、処理対象物やステージ45の温度が上昇する。

【0076】

図5(e)を参照し、仮に第二のポリ尿素膜16a2が脂肪族イソシアナートと脂環族アミン、又は脂肪族アミンと脂環族イソシアナートから形成されていると、100℃以上の温度に加熱されると軟化し、第二のアルミナ膜16c2の圧縮応力に追従して変形してしわが発生してしまう。しかし、本発明では、第二のポリ尿素膜16a2は脂環族イソシアナートと脂環族アミンとから形成されており、処理対象物が第二のアルミナ膜16c2の成膜中に100℃以上の温度に加熱されても第二のポリ尿素膜16a2は軟化せず、第二のアルミナ膜16c2の圧縮応力によるしわは発生しない。

【0077】

第二のアルミナ膜16c2を形成した後、図1を参照し、第二の搬送ロボット732により、第五のスパッタ室40の真空槽内から処理対象物を取り出し、搬出室69の真空槽内に搬入し、後工程に送る。

【0078】

このようにして、図5(e)を参照し、第一のポリ尿素膜16a1とアクリル膜(平滑膜)16b1と第一のアルミナ膜16c1と第二のポリ尿素膜16a2と第二のアルミナ膜16c2とが順に積層した積層膜からなる封止膜16が形成され、リチウム二次電池10が完成する。このリチウム二次電池10の基板11を除いた厚みは10μm程度である。図6はリチウム二次電池10の平面図である。

【0079】

封止膜16を形成した後の後工程で、処理対象物を100℃以上の温度に加熱しても、第二のポリ尿素膜16a2は軟化せず、第二のアルミナ膜16c2の圧縮応力による変形は起こらない。

【0080】

第二のアルミナ膜16c2を形成した後、上述の第二のポリ尿素膜形成工程と第二のアルミナ膜形成工程とを交互に複数回ずつ繰り返して、図5(f)に示すように、第一のアルミナ膜16c1の表面に、ポリ尿素膜16a2、16a3とアルミナ膜16c2、16c3とが交互に複数積層された構造の封止膜16を形成して、リチウム二次電池10を完成させてもよい。積層の数が多いほど、封止膜16の水蒸気透過率は低下し、負電極膜15のリチウム金属の水分による劣化を防ぐことができる。

【0081】

なお、デバイス基板20の表面に形成する第一のポリ尿素膜16a1は、脂環族イソシアナートと脂環族アミンとから形成されたポリ尿素膜に限定されず、脂環族イソシアナートと脂肪族アミン、又は脂肪族イソシアナートと脂環族アミンとから形成されたポリ尿素膜でもよい。処理対象物が加熱されて第一のポリ尿素膜16a1の軟化点を超えても、アクリル膜16b1は軟化しないため、第一のポリ尿素膜16a1は変形しない。

【0082】

本発明の封止膜16の形成方法は、ポリ尿素膜を形成し、ポリ尿素膜の表面にアルミナ膜を形成する限りでは、上述の工程に限定されず、図7に示すように、ポリ尿素膜16a11、16a21とアクリル膜16b1、16b2とポリ尿素膜16a12、16a22とアルミナ膜16c1、16c2とをこの順に積層する工程を複数繰り返して封止膜16を形成してもよい。アクリル膜16b1、16b2の表面と裏面にポリ尿素膜16a11、16a12、16a21、16a22が接触して配置され、アクリル膜16b1、16b2の密着性が向上する。

【0083】

アルミナ膜16c1、16c2が接触する下地膜は脂環族イソシアナートと脂環族アミンとから形成されたポリ尿素膜16a12、16a22であり、100℃以上に加熱されても、下地膜であるポリ尿素膜16a12、16a22は軟化せず、アルミナ膜16c1、16c2の応力によるしわは発生しない。

上述の各種膜はマスクを用いて所定の形状で成膜する。

【0084】

本発明で形成されたポリ尿素膜16a1、16a2、16a3、16a11、16a12、16a21、16a22は、芳香族イソシアナートと芳香族アミンとから形成されたポリ尿素膜に比べて柔軟性が高く、基板11にフィルムを用いた場合には、フレキシブルなリチウム二次電池10を得ることができる。

【0085】

なお、本発明の封止膜形成方法で形成された封止膜は、100℃以上に加熱されても表面に膜異常(しわ)が発生せず、水蒸気透過率が維持されるため、リチウム二次電池の製造方法に用いる用途に限定されず、水分で劣化しやすい有機EL素子や有機太陽電池の製造方法に用いることもできる。

【実施例】

【0086】

(実施例1)

イソシアナート材料に1,3−ビス(イソシアナートメチル)シクロヘキサンを用い、アミン材料に4,4’−メチレンビス(シクロヘキシルイソシアナート)を用いて、イソシアナート材料とアミン材料を別々に加熱して蒸気を発生させ、蒸気をガラス基板の表面に一緒に到達させて、ガラス基板の表面にポリ尿素膜を2μmの膜厚で形成した。ここではアミン材料を89℃の温度に加熱した。

【0087】

次いで、アルミナのターゲットをスパッタして、ポリ尿素膜の表面にアルミナ膜を50nmの膜厚で形成した。ここではスパッタ中の真空槽内の圧力を0.25Paに維持した。

次いで、この処理対象物を大気中で120℃に加熱処理したのち、表面に膜異常(しわ)が生じているか否かを目視で確認した。なお、ポリ尿素膜とアルミナ膜は透明であるが、膜異常でしわが生じると、光の干渉縞が生じるため、目視で膜異常の有無を確認できる。

【0088】

またポリ尿素膜形成中のアミン材料の温度を89℃、93℃、97℃、101℃のいずれかに変更し、スパッタ中の真空槽内の圧力を0.25Pa、1.0Paのいずれかに変更し、加熱処理の温度を120℃、130℃、140℃、150℃、160℃、170℃、180℃のいずれかに変更し、その他の条件を上記と同じにして、加熱処理後に処理対象物の表面に膜異常が生じるか否かを確認した。アミン材料の温度を変化させたのは、アミン材料の蒸気とイソシアナート材料の蒸気の割合を変化させるためである。結果を以下の表1に示す。表1の「OK」は膜異常が確認されなかったことを示す。160℃〜180℃の結果は、120℃〜150℃の結果と同じであり、表1では記載を省略している。

なお、180℃はリチウム金属の融点である。

【0089】

【表1】

【0090】

(比較例1)

アミン材料を1,12−ジアミノドデカンに変更し、その他の条件は上記実施例1と同じにして、加熱処理後に処理対象物の表面に膜異常が生じているか否かを確認した。

【0091】

またポリ尿素膜形成中のイソシアナート材料の温度を69℃、71℃、73℃、75℃、77℃のいずれかに変更し、スパッタ中の真空槽内の圧力を0.25Pa、1.0Paのいずれかに変更し、加熱処理の温度を100℃、110℃、120℃のいずれかに変更し、その他の条件を上記と同じにして、処理対象物の表面に膜異常が生じるか否かを確認した。結果を以下の表2に示す。表2の「OK」は膜異常が確認されなかったことを示し、「NG」は膜異常が確認されたことを示す。

【0092】

【表2】

【0093】

実施例1では、スパッタ成膜中の圧力、加熱処理の温度、アミン材料の温度にかかわらず、膜異常は発生しなかった。

一方、比較例1ではスパッタ成膜中の圧力が0.25Paのときに膜異常が生じていた。これは、アミン材料に脂肪族のアミンを用いたことにより、ポリ尿素膜の軟化点が実施例1のポリ尿素膜の軟化点より低く、100℃以上に加熱されると軟化し、アルミナ膜の圧縮応力に追従して変形したからと考えられる。

【0094】

本実施例の装置構成では、スパッタ成膜中の圧力が1.0Paのときにアルミナ膜は引っ張り応力を持つのだが、イソシアナート材料の温度が69℃、77℃のときには膜異常が生じていた。これは、ポリ尿素膜の熱膨張がアルミナ膜の応力で妨げられたからと考えられる。

【0095】

すなわち、比較例1では、アミン材料の蒸気とイソシアナート材料の蒸気の割合を所定の範囲内に制御しないと、スパッタ成膜中の圧力を上げて成膜レートを低下させても、120℃以上の加熱で膜異常が発生した。

【符号の説明】

【0096】

10……リチウム二次電池

11……基板

12a……正極集電体膜

13……正電極膜

14……電解質膜

15……負電極膜

16……封止膜

16a1、16a2、16a3、16a11、16a12、16a21、16a22……ポリ尿素膜

16c1、16c2、16c3……アルミナ膜

【技術分野】

【0001】

本発明は、封止膜形成方法と、その封止膜形成方法を用いたリチウム二次電池の製造方法に関する。

【背景技術】

【0002】

負電極にリチウム金属を用いた薄膜リチウム二次電池や有機EL素子は水分で劣化しやすく、その封止膜には10-3g/m2/day以下の水蒸気透過率(WVTR)が求められている。

特許文献1では、有機膜と無機膜の積層構造により封止膜に水蒸気バリア性を持たせる技術が開示されている。

【0003】

従来より、封止膜の有機膜には、脂環族イソシアナートと脂肪族アミンとの共蒸着重合により形成されたポリ尿素膜が用いられている。下記化学式(9)は脂環族の1,3−ビス(イソシアナートメチル)シクロヘキサンと脂肪族の1,12−ジアミノドデカンとから生成されるポリ尿素の化学式である。

【0004】

【化1】

【0005】

また、有機膜の表面に積層される無機膜には、Al2O3ターゲットのRFスパッタにより形成されたアルミナ膜がよく用いられている。

ところが、アルミナ膜形成中に、成膜レートを上げるために、真空槽内の圧力を下げ、RFパワーを上げると、成膜中の基板やステージの温度が上昇し、基板の温度が100℃以上になると、封止膜の表面にしわ(シュリンク)が発生するという問題があった。しわが発生すると水蒸気バリアの信頼性に欠けてしまう。

【0006】

また、表面にしわが発生しないように成膜レートを下げてアルミナ膜を形成しても、その後に100℃以上に加熱されると、封止膜の表面にしわが発生するという問題があった。

【0007】

図8は表面にしわ(膜異常)が発生した封止膜を走査型電子顕微鏡(SEM)で撮影した写真であり、図9は同模式図である。符号120はデバイス基板、符号116a1、116a2はポリ尿素膜、符号116c1、116c2はアルミナ膜を示す。加熱されて軟化点を超えたポリ尿素膜116a1、116a2がアルミナ膜116c1、116c2の圧縮応力に追従して変形し、しわが発生したと考えられる。

【0008】

特許文献2には封止膜の応力に関する記載はあるが、クラックを防止するために無機膜(SiOx膜)の引っ張り応力を低減させる技術であり、上記問題を解決することはできなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−111162号公報

【特許文献2】特開2005−34831号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、封止膜の形成工程以後に処理対象物が100℃以上に加熱されても、封止膜の表面にしわ(膜異常)が発生しない封止膜形成方法とリチウム二次電池の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために本発明は、1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、前記イソシアナート材料の蒸気と前記アミン材料の蒸気を処理対象物の表面に一緒に到達させ、前記表面にポリ尿素膜を形成するポリ尿素膜形成工程と、アルミナのターゲットをスパッタして、前記アルミナの粒子を前記ポリ尿素膜が表面に露出する前記処理対象物の表面に到達させ、前記ポリ尿素膜の表面にアルミナ膜を形成するアルミナ膜形成工程と、を有する封止膜形成方法である。

本発明は封止膜形成方法であって、前記ポリ尿素膜形成工程と前記アルミナ膜形成工程とを交互に複数回ずつ繰り返す封止膜形成方法である。

本発明は、基板上に金属からなる正極集電体膜を形成する工程と、前記正極集電体膜の表面に接触して金属酸化物からなる正電極膜を形成する工程と、前記正電極膜の表面に接触してリチウムを含む固体電解質からなる電解質膜を形成する工程と、前記電解質膜の表面に接触してリチウム金属からなる負電極膜を形成する工程と、前記負電極膜上に有機膜と無機膜との積層膜からなる封止膜を形成する工程と、を有するリチウム二次電池の製造方法であって、前記封止膜を形成する工程では、前記封止膜形成方法によって前記負電極膜上に前記ポリ尿素膜を形成し、前記ポリ尿素膜の表面に前記アルミナ膜を形成するリチウム二次電池の製造方法である。

本発明はリチウム二次電池の製造方法であって、前記基板はフィルムであるリチウム二次電池の製造方法である。

【発明の効果】

【0012】

アルミナ膜の形成工程中に処理対象物が100℃以上に加熱されても封止膜の表面にしわが発生しないため、アルミナ膜の成膜中の成膜レートを上げて、成膜時間を短縮できる。

封止膜形成後に100℃以上に加熱されても封止膜の表面にしわが発生せず、水蒸気透過率が維持されるため、本発明によってリチウム二次電池や有機EL素子の封止膜を形成すると、これらのデバイスの耐熱性を向上できる。

【図面の簡単な説明】

【0013】

【図1】成膜装置の内部構成図

【図2】蒸着重合室の内部構成図

【図3】スパッタ室の内部構成図

【図4】(a)〜(j):デバイス基板の製造工程を説明するための図

【図5】(a)〜(f):封止膜形成工程を説明するための図

【図6】リチウム二次電池の平面図

【図7】封止膜の構造の第二例を説明するための図

【図8】表面にしわが発生した封止膜を走査型電子顕微鏡(SEM)で撮影した写真

【図9】表面にしわが発生した封止膜の模式図

【発明を実施するための形態】

【0014】

本発明の封止膜形成方法についてリチウム二次電池の製造方法を一例に説明する。

<成膜装置の構造>

図1はリチウム二次電池の製造方法に用いる成膜装置60の内部構成図である。

成膜装置60は、第一〜第五のスパッタ室621〜624、40と、アニール室64と、真空蒸着室65と、蒸着重合室30と、気化・UV照射室67と、第一、第二の搬送室631、632と、中間室66と、搬入室61と、搬出室69とを有している。

【0015】

第一〜第四のスパッタ室621〜624とアニール室64と真空蒸着室65と搬入室61の各真空槽はそれぞれ第一の搬送室631の真空槽に気密に接続されている。

第五のスパッタ室40と蒸着重合室30と気化・UV照射室67と搬出室69の各真空槽は第二の搬送室632の真空槽に気密に接続されている。

【0016】

第一、第二の搬送室631、632の各真空槽は中間室66の真空槽に気密に接続されている。

各室621〜624、40、64、65、30、67、631、632、61、66、69の真空槽には不図示の真空排気装置がそれぞれ接続され、真空槽内を真空排気できるようになっている。

【0017】

<デバイス基板形成工程>

真空排気装置を動作させ、各室621〜624、40、64、65、30、67、631、632、61、66、69の真空槽内を真空排気して、真空雰囲気を形成する。以後、真空排気を継続して、真空雰囲気を維持する。

【0018】

搬入室61の真空槽内には処理対象物である基板11が配置されている。

基板11はここではガラス基板であるが、本発明では基板11はガラス基板に限定されず、ポリイミドフィルム等のフィルムでもよい。フィルムは、ガラス基板に比べて、柔軟性があり、軽量であるという利点がある。

【0019】

第一の搬送室631の真空槽内には第一の搬送ロボット731が配置されている。第一の搬送ロボット731により、基板11を搬入室61の真空槽内から取り出し、第一のスパッタ室621の真空槽内に搬入する。

【0020】

第一のスパッタ室621の真空槽内には金属のターゲット711が配置されている。ここではターゲット711の材質はPtである。

第一のスパッタ室621の真空槽内にガス導入部721からスパッタガス(Arガス)を導入し、ターゲット711をスパッタして、基板11上に金属膜(Pt膜)からなる正極集電体膜を形成する。なお、Tiターゲットをスパッタして基板11上にTi膜を形成してもよい。

【0021】

図4(a)は正極集電体膜形成後の処理対象物の平面図、同図(b)は同A−A線切断断面図である。符号12aは正極集電体膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第一のスパッタ室621の真空槽内から取り出し、第二のスパッタ室622の真空槽内に搬入する。

【0022】

第二のスパッタ室622の真空槽内には金属酸化物のターゲット712が配置されている。ここではターゲット712の材質はLiCoO2である。

第二のスパッタ室622の真空槽内にガス導入部722からスパッタガス(Arガス)を導入し、ターゲット712をスパッタして、正極集電体膜の表面に接触して金属酸化物膜(LiCoO2膜)からなる正電極膜を形成する。

【0023】

図4(c)は正電極膜形成後の処理対象物の平面図、同図(d)は同B−B線切断断面図である。符号13は正電極膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第二のスパッタ室622の真空槽内から取り出し、アニール室64の真空槽内に搬入する。

【0024】

アニール室64の真空槽内では処理対象物を600℃以上に加熱処理して、LiCoO2膜を結晶化する。

なお、第二のスパッタ室622では、VターゲットをO2雰囲気中でスパッタして、正極集電体膜の表面に接触してV2O5膜を形成してもよい。V2O5膜は非結晶でも250mAh/gの理論容量があり、加熱処理しなくても正電極膜として機能できるため、フィルム上に形成する場合にはLiCoO2膜よりV2O5膜の方が好ましい。

【0025】

次いで、第一の搬送ロボット731により、処理対象物をアニール室64の真空槽内から取り出して、第三のスパッタ室623の真空槽内に搬入する。

第三のスパッタ室623の真空槽内にはリチウム(Li)を含む固体電解質のターゲット713が配置されている。ここではターゲット713の材質はLi3PO4である。

【0026】

第三のスパッタ室623の真空槽内にガス導入部723からN2ガスを導入し、ターゲット713をスパッタして、正電極膜の表面に接触して固体電解質(LiPON)からなる電解質膜を形成する。

【0027】

図4(e)は電解質膜形成後の処理対象物の平面図、同図(f)は同C−C線切断断面図である。符号14は電解質膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第三のスパッタ室623の真空槽内から取り出して、第四のスパッタ室624の真空槽内に搬入する。

【0028】

第四のスパッタ室624の真空槽内には、金属ターゲット714が配置されている。ここではターゲット714の材質はNiである。

第四のスパッタ室624の真空槽内にガス導入部724からスパッタガス(Arガス)を導入し、ターゲット714をスパッタして、基板11上に金属膜(Ni膜)からなる負極集電体膜を形成する。なお、Crターゲットをスパッタして基板11上にCr膜を形成してもよい。

【0029】

図4(g)は負極集電体膜形成後の処理対象物の平面図、同図(h)は同D−D線切断断面図である。符号12bは負極集電体膜を示す。

次いで、図1を参照し、第一の搬送ロボット731により、処理対象物を第四のスパッタ室624の真空槽内から取り出して、真空蒸着室65の真空槽内に搬入する。

【0030】

真空蒸着室65内には、リチウム金属の負電極膜材料75が配置されている。

負電極膜材料75を加熱して蒸気を発生させ、電解質膜と負極集電体膜の表面に接触してリチウム金属からなる負電極膜を形成する。

【0031】

図4(i)は負電極膜形成後の処理対象物の平面図、同図(j)は同E−E線切断断面図である。符号15は負電極膜を示す。以下、負電極膜形成後の処理対象物を、デバイス基板20と呼ぶ。

次いで、図1を参照し、第一の搬送ロボット731により処理対象物(デバイス基板20)を真空蒸着室65の真空槽内から取り出し、中間室66の真空槽内に搬入する。

【0032】

<封止膜形成工程>

以下、デバイス基板20の表面に封止膜を形成する封止膜形成工程を説明する。

(蒸着重合室の構造)

図2はポリ尿素膜の形成工程に用いる蒸着重合室30の内部構成図である。

【0033】

蒸着重合室30は、真空槽31と、真空槽31内に配置され、表面35aに処理対象物が配置されるステージ35と、ステージ35の表面35aと対向する位置に配置された放出容器36と、内部に薄膜材料が配置される第一、第二の材料容器33a、33bと、第一、第二の材料容器33a、33bの内部空間を放出容器36の内部空間に連通させる第一、第二の配管39a1、39b1とを有している。

【0034】

第一、第二の材料容器33a、33bには第一、第二のヒーター34a、34bが取り付けられている。第一、第二のヒーター34a、34bが発熱すると、第一、第二の材料容器33a、33bが加熱され、熱伝導により、第一、第二の材料容器33a、33bの内部に収容された薄膜材料が加熱されるようになっている。

【0035】

第一、第二の配管39a1、39b1には開閉可能な第一、第二のバルブ39a2、39b2が取り付けられている。第一、第二のバルブ39a2、39b2を開状態にすると、第一、第二の材料容器33a、33bの内部空間は第一、第二の配管39a1、39b1を介して放出容器36の内部空間に連通され、第一、第二のバルブ39a2、39b2を閉状態にすると、第一、第二の材料容器33a、33bの内部空間は放出容器36の内部空間から遮断される。

【0036】

放出容器36の壁面のうちステージ35の表面35aと対向する部分には複数の放出口37が設けられており、放出容器36の内部空間は各放出口37を介して真空槽31の内部空間と連通され、放出容器36内に蒸気が導入されると、各放出口37からステージ35の表面35aに向かって蒸気が放出される。

【0037】

放出容器36の放出口37が設けられた部分と、ステージ35の表面35aとの間の空間を成膜空間と呼ぶと、真空槽31内には成膜空間の周囲を取り囲んで筒状の防着部材38が配置されており、各放出口37から放出された蒸気が真空槽31の内側壁面に付着することが防止されている。

【0038】

真空槽31の壁面のうち防着部材38で取り囲まれた範囲の外側には排気口が設けられ、排気口には真空排気装置32が接続されている。真空排気装置32を動作させると、真空槽31内は真空排気されるようになっている。

【0039】

(第一のポリ尿素膜形成工程)

真空槽31内に処理対象物を搬入する前に、あらかじめ第一、第二のバルブ39a2、39b2を閉状態にしておく。

第一の材料容器33a内に、下記化学式(1)で示される化合物である1,3−ビス(イソシアナートメチル)シクロヘキサンと、下記化学式(2)で示される化合物である4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料を収容しておく。

【0040】

【化2】

【0041】

【化3】

【0042】

また、第二の材料容器33b内に、下記化学式(3)で示される化合物である4,4−メチレンビス(シクロヘキシルアミン)と、下記化学式(4)で示される化合物である1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料を収容しておく。

【0043】

【化4】

【0044】

【化5】

【0045】

図1を参照し、第二の搬送室632内には第二の搬送ロボット732が配置されている。第二の搬送ロボット732により、処理対象物(デバイス基板20)を中間室66の真空槽内から取り出し、蒸着重合室30の真空槽内に搬入する。

【0046】

図2を参照し、真空槽31内に搬入された処理対象物を、成膜すべき表面(ここでは負電極膜の表面)が露出する向きで、ステージ35の表面35aに配置する。

【0047】

第一のヒーター34aを発熱させ、第一の材料容器33a内のイソシアナート材料を蒸発温度以上の温度に加熱して、イソシアナート材料の蒸気を発生させる。また、第二のヒーター34bを発熱させ、第二の材料容器33b内のアミン材料を蒸発温度以上の温度に加熱して、アミン材料の蒸気を発生させる。

【0048】

第一、第二のバルブ39a2、39b2を開状態にして、第一、第二の材料容器33a、33b内の蒸気をそれぞれ第一、第二の配管39a1、39b1の内側を通して、放出容器36内に導入する。

【0049】

イソシアナート材料の蒸気とアミン材料の蒸気は、放出容器36内で混合したのち、各放出口37から真空槽31内に放出され、ステージ35の表面35aに配置された処理対象物の表面に一緒に到達する。

【0050】

処理対象物表面に到達したイソシアナート材料の蒸気とアミン材料の蒸気は、表面に吸着されたのち、イソシアナート材料の分子とアミン材料の分子の一部は表面内で拡散し、他の一部は再蒸発する。処理対象物の表面内では均一な割合でイソシアナート材料の分子とアミン材料の分子の重付加反応が起こって、ポリ尿素が生成される。

【0051】

下記化学式(5)は1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4−メチレンビス(シクロヘキシルアミン)とから生成されるポリ尿素の化学式である。

【0052】

【化6】

【0053】

下記化学式(6)は4,4’−メチレンビス(シクロヘキシルイソシアナート)と1,3−ビス(アミノメチル)シクロヘキサンとから生成されるポリ尿素の化学式である。

【0054】

【化7】

【0055】

下記化学式(7)は1,3−ビス(イソシアナートメチル)シクロヘキサンと1,3−ビス(アミノメチル)シクロヘキサンとから生成されるポリ尿素の化学式である。

【0056】

【化8】

【0057】

下記化学式(8)は4,4’−メチレンビス(シクロヘキシルイソシアナート)と4,4’−メチレンビス(シクロヘキシルアミン)とから生成されるポリ尿素の化学式である。

【0058】

【化9】

【0059】

芳香族のイソシアナート、アミンは脂環族のイソシアナート、アミンより蒸気圧が低く、仮にイソシアナート材料とアミン材料のいずれか一方又は両方が芳香族であると、蒸着材料の温度制御が困難であり、処理対象物の表面で反応せずにモノマーが残りやすいのだが、本発明ではイソシアナート材料とアミン材料の両方が脂環族であり、処理対象物の表面で重付加反応してポリ尿素が生成されやすい。

【0060】

図5(a)の符号16a1は処理対象物(デバイス基板20)の表面に接触して形成された第一のポリ尿素膜を示している。

形成する第一のポリ尿素膜16a1の膜厚をあらかじめ決めておき、所定の膜厚の第一のポリ尿素膜16a1を形成した後、図2を参照し、第一、第二のバルブ39a2、39b2を閉状態にして、真空槽31内への蒸気の放出を停止させる。

【0061】

(平滑膜形成工程)

図1を参照し、第二の搬送ロボット732により、処理対象物を蒸着重合室30の真空槽内から取り出し、気化・UV照射室67の真空槽内に搬入する。

気化・UV照射室67では、アクリルを気化させ、アクリルの蒸気を、第一のポリ尿素膜が表面に露出する処理対象物の表面に向かって放出して付着させ、図5(b)に示すように、第一のポリ尿素膜16a1の表面にアクリルを凝集・堆積させる。次いで、凝集・堆積した液体状のアクリル膜16b1に紫外線を照射して硬化させ、アクリル膜16b1からなる平滑膜を形成する。

【0062】

アクリル膜(平滑膜)16b1の下地膜に第一のポリ尿素膜16a1が配置されることで、アクリル膜(平滑膜)16b1のデバイス基板20に対する密着性が向上する。

【0063】

(第五のスパッタ室の構造)

図3はアルミナ膜の形成工程に用いる第五のスパッタ室40の内部構成図である。

第五のスパッタ室40は、真空槽41と、真空槽41内に配置され、表面45aに処理対象物が配置されるステージ45と、ステージ45の表面45aと対向する位置にステージ45の表面45aと平行に配置されたバッキングプレート46と、バッキングプレート46に電気的に接続された電源装置48と、真空槽41内にスパッタガスを導入するスパッタガス源43と、磁石装置49aとを有している。

【0064】

ステージ45は浮遊電位(フローティング)にされている。

バッキングプレート46は絶縁部材46aを介して真空槽41の壁面に取り付けられて支持されており、真空槽41とは電気的に絶縁されている。

バッキングプレート46のステージ45の表面45aと対向する面には、アルミナ(Al2O3)のターゲット47が配置されている。

【0065】

磁石装置49aは、バッキングプレート46のターゲット47が配置された面とは逆の裏面側に配置され、バッキングプレート46の裏面と対向する部分には磁極が配置され、ターゲット47の表面には磁場が形成されるようになっている。

【0066】

磁石装置49aには磁石回転装置49bが取り付けられている。磁石回転装置49bはモーターであり、磁石装置49aをターゲット47表面に対して直角な回転軸線を中心に回転できるように構成されている。磁石回転装置49bを動作させて磁石装置49aを回転させると、ターゲット47表面に形成された磁場も一緒に、ターゲット47表面内で回転するようになっている。

【0067】

真空槽41の壁面には排気口が設けられ、排気口には真空排気装置42が接続されている。真空排気装置42を動作させると、真空槽41内は真空排気されるようになっている。

【0068】

(第一のアルミナ膜形成工程)

図1を参照し、第二の搬送ロボット732により、処理対象物を気化・UV照射室67の真空槽内から取り出し、第五のスパッタ室40の真空槽内に搬入する。

図3を参照し、真空槽41内に搬入された処理対象物を、成膜すべき表面(ここではアクリル膜の表面)が露出する向きで、ステージ45の表面45aに配置する。

【0069】

磁石回転装置49bを動作させて、磁石装置49aをターゲット47表面に対して直角な回転軸線を中心に回転させ、磁場をターゲット47表面内で回転させる。以後、磁石装置49aの回転を継続する。

スパッタガス源43から真空槽41内にスパッタガス(ここではArガス)を導入する。

【0070】

電源装置48を動作させて、バッキングプレート46に高周波電圧を印加すると、スパッタガスは電離されてプラズマが生成され、プラズマ中のArイオンは、バッキングプレート46が負電位に置かれているときに、ターゲット47表面に入射して、ターゲット47表面をスパッタする。

【0071】

ターゲット47表面からスパッタされたアルミナ粒子は、処理対象物の表面に露出するアクリル膜(平滑膜)の表面に到達して付着し、図5(c)に示すように、アクリル膜(平滑膜)16b1の表面に接触して第一のアルミナ膜16c1が形成される。

【0072】

図3を参照し、磁石装置49aが形成する磁場をターゲット47表面内で回転させており、ターゲット47表面は均一な割合でスパッタされ、処理対象物表面には均一な膜厚のアルミナ膜が形成される。

形成する第一のアルミナ膜16c1の膜厚をあらかじめ決めておき、所定の膜厚の第一のアルミナ膜16c1を形成した後、電源装置48からバッキングプレート46への電圧印加を停止し、スパッタガス源43から真空槽41内へのスパッタガスの導入を停止する。

【0073】

(第二のポリ尿素膜形成工程)

次いで、図1を参照し、第二の搬送ロボット732により、第五のスパッタ室40の真空槽内から処理対象物を取り出し、蒸着重合室30の真空槽内に搬入する。

上述の第一のポリ尿素膜形成工程と同じ工程で、図5(d)に示すように、第一のアルミナ膜16c1の表面に接触して第二のポリ尿素膜16a2を形成する。

【0074】

(第二のアルミナ膜形成工程)

次いで、図1を参照し、第二の搬送ロボット732により、蒸着重合室30の真空槽内から処理対象物を取り出し、第五のスパッタ室40の真空槽内に搬入する。

上述の第一のアルミナ膜形成工程と同じ工程で、図5(e)に示すように、第二のポリ尿素膜16a2の表面に接触して第二のアルミナ膜16c2を形成する。

【0075】

なお、図3を参照し、第二のアルミナ膜形成工程中の真空槽41内の圧力は特に限定されず、1Pa以下の圧力でもよい。圧力が低いほど、成膜レートが高くなり、成膜時間を短縮できるという利点がある。

また電源装置48からバッキングプレート46に供給する高周波電力の大きさは特に限定されない。電力量が大きいほど、成膜レートが高くなり、成膜時間を短縮できるという利点がある。

ただし、成膜レートが高いほど、処理対象物やステージ45の温度が上昇する。

【0076】

図5(e)を参照し、仮に第二のポリ尿素膜16a2が脂肪族イソシアナートと脂環族アミン、又は脂肪族アミンと脂環族イソシアナートから形成されていると、100℃以上の温度に加熱されると軟化し、第二のアルミナ膜16c2の圧縮応力に追従して変形してしわが発生してしまう。しかし、本発明では、第二のポリ尿素膜16a2は脂環族イソシアナートと脂環族アミンとから形成されており、処理対象物が第二のアルミナ膜16c2の成膜中に100℃以上の温度に加熱されても第二のポリ尿素膜16a2は軟化せず、第二のアルミナ膜16c2の圧縮応力によるしわは発生しない。

【0077】

第二のアルミナ膜16c2を形成した後、図1を参照し、第二の搬送ロボット732により、第五のスパッタ室40の真空槽内から処理対象物を取り出し、搬出室69の真空槽内に搬入し、後工程に送る。

【0078】

このようにして、図5(e)を参照し、第一のポリ尿素膜16a1とアクリル膜(平滑膜)16b1と第一のアルミナ膜16c1と第二のポリ尿素膜16a2と第二のアルミナ膜16c2とが順に積層した積層膜からなる封止膜16が形成され、リチウム二次電池10が完成する。このリチウム二次電池10の基板11を除いた厚みは10μm程度である。図6はリチウム二次電池10の平面図である。

【0079】

封止膜16を形成した後の後工程で、処理対象物を100℃以上の温度に加熱しても、第二のポリ尿素膜16a2は軟化せず、第二のアルミナ膜16c2の圧縮応力による変形は起こらない。

【0080】

第二のアルミナ膜16c2を形成した後、上述の第二のポリ尿素膜形成工程と第二のアルミナ膜形成工程とを交互に複数回ずつ繰り返して、図5(f)に示すように、第一のアルミナ膜16c1の表面に、ポリ尿素膜16a2、16a3とアルミナ膜16c2、16c3とが交互に複数積層された構造の封止膜16を形成して、リチウム二次電池10を完成させてもよい。積層の数が多いほど、封止膜16の水蒸気透過率は低下し、負電極膜15のリチウム金属の水分による劣化を防ぐことができる。

【0081】

なお、デバイス基板20の表面に形成する第一のポリ尿素膜16a1は、脂環族イソシアナートと脂環族アミンとから形成されたポリ尿素膜に限定されず、脂環族イソシアナートと脂肪族アミン、又は脂肪族イソシアナートと脂環族アミンとから形成されたポリ尿素膜でもよい。処理対象物が加熱されて第一のポリ尿素膜16a1の軟化点を超えても、アクリル膜16b1は軟化しないため、第一のポリ尿素膜16a1は変形しない。

【0082】

本発明の封止膜16の形成方法は、ポリ尿素膜を形成し、ポリ尿素膜の表面にアルミナ膜を形成する限りでは、上述の工程に限定されず、図7に示すように、ポリ尿素膜16a11、16a21とアクリル膜16b1、16b2とポリ尿素膜16a12、16a22とアルミナ膜16c1、16c2とをこの順に積層する工程を複数繰り返して封止膜16を形成してもよい。アクリル膜16b1、16b2の表面と裏面にポリ尿素膜16a11、16a12、16a21、16a22が接触して配置され、アクリル膜16b1、16b2の密着性が向上する。

【0083】

アルミナ膜16c1、16c2が接触する下地膜は脂環族イソシアナートと脂環族アミンとから形成されたポリ尿素膜16a12、16a22であり、100℃以上に加熱されても、下地膜であるポリ尿素膜16a12、16a22は軟化せず、アルミナ膜16c1、16c2の応力によるしわは発生しない。

上述の各種膜はマスクを用いて所定の形状で成膜する。

【0084】

本発明で形成されたポリ尿素膜16a1、16a2、16a3、16a11、16a12、16a21、16a22は、芳香族イソシアナートと芳香族アミンとから形成されたポリ尿素膜に比べて柔軟性が高く、基板11にフィルムを用いた場合には、フレキシブルなリチウム二次電池10を得ることができる。

【0085】

なお、本発明の封止膜形成方法で形成された封止膜は、100℃以上に加熱されても表面に膜異常(しわ)が発生せず、水蒸気透過率が維持されるため、リチウム二次電池の製造方法に用いる用途に限定されず、水分で劣化しやすい有機EL素子や有機太陽電池の製造方法に用いることもできる。

【実施例】

【0086】

(実施例1)

イソシアナート材料に1,3−ビス(イソシアナートメチル)シクロヘキサンを用い、アミン材料に4,4’−メチレンビス(シクロヘキシルイソシアナート)を用いて、イソシアナート材料とアミン材料を別々に加熱して蒸気を発生させ、蒸気をガラス基板の表面に一緒に到達させて、ガラス基板の表面にポリ尿素膜を2μmの膜厚で形成した。ここではアミン材料を89℃の温度に加熱した。

【0087】

次いで、アルミナのターゲットをスパッタして、ポリ尿素膜の表面にアルミナ膜を50nmの膜厚で形成した。ここではスパッタ中の真空槽内の圧力を0.25Paに維持した。

次いで、この処理対象物を大気中で120℃に加熱処理したのち、表面に膜異常(しわ)が生じているか否かを目視で確認した。なお、ポリ尿素膜とアルミナ膜は透明であるが、膜異常でしわが生じると、光の干渉縞が生じるため、目視で膜異常の有無を確認できる。

【0088】

またポリ尿素膜形成中のアミン材料の温度を89℃、93℃、97℃、101℃のいずれかに変更し、スパッタ中の真空槽内の圧力を0.25Pa、1.0Paのいずれかに変更し、加熱処理の温度を120℃、130℃、140℃、150℃、160℃、170℃、180℃のいずれかに変更し、その他の条件を上記と同じにして、加熱処理後に処理対象物の表面に膜異常が生じるか否かを確認した。アミン材料の温度を変化させたのは、アミン材料の蒸気とイソシアナート材料の蒸気の割合を変化させるためである。結果を以下の表1に示す。表1の「OK」は膜異常が確認されなかったことを示す。160℃〜180℃の結果は、120℃〜150℃の結果と同じであり、表1では記載を省略している。

なお、180℃はリチウム金属の融点である。

【0089】

【表1】

【0090】

(比較例1)

アミン材料を1,12−ジアミノドデカンに変更し、その他の条件は上記実施例1と同じにして、加熱処理後に処理対象物の表面に膜異常が生じているか否かを確認した。

【0091】

またポリ尿素膜形成中のイソシアナート材料の温度を69℃、71℃、73℃、75℃、77℃のいずれかに変更し、スパッタ中の真空槽内の圧力を0.25Pa、1.0Paのいずれかに変更し、加熱処理の温度を100℃、110℃、120℃のいずれかに変更し、その他の条件を上記と同じにして、処理対象物の表面に膜異常が生じるか否かを確認した。結果を以下の表2に示す。表2の「OK」は膜異常が確認されなかったことを示し、「NG」は膜異常が確認されたことを示す。

【0092】

【表2】

【0093】

実施例1では、スパッタ成膜中の圧力、加熱処理の温度、アミン材料の温度にかかわらず、膜異常は発生しなかった。

一方、比較例1ではスパッタ成膜中の圧力が0.25Paのときに膜異常が生じていた。これは、アミン材料に脂肪族のアミンを用いたことにより、ポリ尿素膜の軟化点が実施例1のポリ尿素膜の軟化点より低く、100℃以上に加熱されると軟化し、アルミナ膜の圧縮応力に追従して変形したからと考えられる。

【0094】

本実施例の装置構成では、スパッタ成膜中の圧力が1.0Paのときにアルミナ膜は引っ張り応力を持つのだが、イソシアナート材料の温度が69℃、77℃のときには膜異常が生じていた。これは、ポリ尿素膜の熱膨張がアルミナ膜の応力で妨げられたからと考えられる。

【0095】

すなわち、比較例1では、アミン材料の蒸気とイソシアナート材料の蒸気の割合を所定の範囲内に制御しないと、スパッタ成膜中の圧力を上げて成膜レートを低下させても、120℃以上の加熱で膜異常が発生した。

【符号の説明】

【0096】

10……リチウム二次電池

11……基板

12a……正極集電体膜

13……正電極膜

14……電解質膜

15……負電極膜

16……封止膜

16a1、16a2、16a3、16a11、16a12、16a21、16a22……ポリ尿素膜

16c1、16c2、16c3……アルミナ膜

【特許請求の範囲】

【請求項1】

1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、前記イソシアナート材料の蒸気と前記アミン材料の蒸気を処理対象物の表面に一緒に到達させ、前記表面にポリ尿素膜を形成するポリ尿素膜形成工程と、

アルミナのターゲットをスパッタして、前記アルミナの粒子を前記ポリ尿素膜が表面に露出する前記処理対象物の表面に到達させ、前記ポリ尿素膜の表面にアルミナ膜を形成するアルミナ膜形成工程と、

を有する封止膜形成方法。

【請求項2】

前記ポリ尿素膜形成工程と前記アルミナ膜形成工程とを交互に複数回ずつ繰り返す請求項1記載の封止膜形成方法。

【請求項3】

基板上に金属からなる正極集電体膜を形成する工程と、

前記正極集電体膜の表面に接触して金属酸化物からなる正電極膜を形成する工程と、

前記正電極膜の表面に接触してリチウムを含む固体電解質からなる電解質膜を形成する工程と、

前記電解質膜の表面に接触してリチウム金属からなる負電極膜を形成する工程と、

前記負電極膜上に有機膜と無機膜との積層膜からなる封止膜を形成する工程と、

を有するリチウム二次電池の製造方法であって、

前記封止膜を形成する工程では、請求項1又は請求項2のいずれか1項記載の封止膜形成方法によって前記負電極膜上に前記ポリ尿素膜を形成し、前記ポリ尿素膜の表面に前記アルミナ膜を形成するリチウム二次電池の製造方法。

【請求項4】

前記基板はフィルムである請求項3記載のリチウム二次電池の製造方法。

【請求項1】

1,3−ビス(イソシアナートメチル)シクロヘキサンと4,4’−メチレンビス(シクロヘキシルイソシアナート)のいずれか一方又は両方からなるイソシアナート材料と、4,4−メチレンビス(シクロヘキシルアミン)と1,3−ビス(アミノメチル)シクロヘキサンのいずれか一方又は両方からなるアミン材料とを別々に加熱して蒸気を発生させ、前記イソシアナート材料の蒸気と前記アミン材料の蒸気を処理対象物の表面に一緒に到達させ、前記表面にポリ尿素膜を形成するポリ尿素膜形成工程と、

アルミナのターゲットをスパッタして、前記アルミナの粒子を前記ポリ尿素膜が表面に露出する前記処理対象物の表面に到達させ、前記ポリ尿素膜の表面にアルミナ膜を形成するアルミナ膜形成工程と、

を有する封止膜形成方法。

【請求項2】

前記ポリ尿素膜形成工程と前記アルミナ膜形成工程とを交互に複数回ずつ繰り返す請求項1記載の封止膜形成方法。

【請求項3】

基板上に金属からなる正極集電体膜を形成する工程と、

前記正極集電体膜の表面に接触して金属酸化物からなる正電極膜を形成する工程と、

前記正電極膜の表面に接触してリチウムを含む固体電解質からなる電解質膜を形成する工程と、

前記電解質膜の表面に接触してリチウム金属からなる負電極膜を形成する工程と、

前記負電極膜上に有機膜と無機膜との積層膜からなる封止膜を形成する工程と、

を有するリチウム二次電池の製造方法であって、

前記封止膜を形成する工程では、請求項1又は請求項2のいずれか1項記載の封止膜形成方法によって前記負電極膜上に前記ポリ尿素膜を形成し、前記ポリ尿素膜の表面に前記アルミナ膜を形成するリチウム二次電池の製造方法。

【請求項4】

前記基板はフィルムである請求項3記載のリチウム二次電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図8】

【公開番号】特開2013−1948(P2013−1948A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133732(P2011−133732)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]