Fターム[4E068CB01]の内容

Fターム[4E068CB01]の下位に属するFターム

コンピュータ利用 (547)

NC制御手段 (88)

ティーチングプレイバック (12)

Fターム[4E068CB01]に分類される特許

101 - 120 / 341

スキャナ装置

【課題】ミラーの倒れを検出することにより、反射させる光の光路の位置決め精度を向上させると共にミラーの回転角度を高精度に検出すること。

【解決手段】角度検出器4を2組(角度検出器4がガラス円盤22とセンサヘッド23とから構成されるロータリ型のレーザエンコーダの場合は、ガラス円盤22を1個とセンサヘッド23を2個)設け、2個の角度検出器4の検出方向をミラー5の反射面に垂直の方向かつ回転軸16の軸線Oに対して対称に配置し、2個の角度検出器4の出力の差からミラー5の倒れを検出する。また、2個の角度検出器4の出力の和からミラー5の回転角度を検出する。

(もっと読む)

レーザ溶接方法及びレーザ溶接装置

【課題】ワークの回転とレーザ光発生装置との制御を図りながら、ワークの外周又は内周を同時かつ均一、高速に溶接することが可能なレーザ溶接方法及びレーザ溶接装置を提供する。

【解決手段】 ワークWを回転自在に支持する回転テーブル9と、ワークWの外周の複数のレーザ光発生装置3の各々をワークWを中心位置とする放射状の内外に移動させる移動テーブル7とを備え、高速回転するワークWに対して複数のレーザ光発生装置3の各々のレーザ光を同一箇所に繰返し照射して溶接する。このとき、レーザ光発生装置3と回転ワークWとの距離が等しくなるように、ワークWの大きさや形状に合わせて制御する。

(もっと読む)

脆性材料基板の加工装置および加工方法

【課題】脆性材料基板のフルカットに適した冷却状態を実現する。

【解決手段】加工装置100は、加工対象物110である脆性材料基板を加工予定線に沿って切断する。レーザ照射装置10は、レーザビームLBをパターニングし、パターニングされたレーザビームLBを脆性材料基板の加工予定線上に照射する。冷却装置20は、レーザ照射領域の近傍であり加工予定線上の所定の冷却領域を、冷却媒体CMを噴射して冷却する。ステージ2は、加工予定線の方向に、加工対象物110をレーザ照射領域および冷却領域に対して相対移動させる。制御部32は、レーザ照射領域と冷却領域の間の、所定領域の温度を監視し、所定領域の温度が目標値と一致するように、レーザビームLBのエネルギをフィードバックにより調節する。所定領域は、冷却領域よりもレーザ照射領域に近い位置に設定される。

(もっと読む)

レーザ接合構造体、レーザ接合方法及びレーザ加工装置

【課題】接合する部材に過度の損傷を与えず、安定した接合が可能なレーザ接合構造体、レーザ接合方法及びレーザ加工装置を提供する。

【解決手段】第1の接合部材と、第2の接合部材と、の間に挟まれた吸光材の端部にレーザ光を照射し、溶融した前記吸光材を前記端部からその外側に噴出させ固化させて、前記第1の接合部材と、前記第2の接合部材と、を接合することを特徴とする接合方法が提供される。

(もっと読む)

レーザ溶接方法

【課題】異常要素の判別を精度よく行うことができるレーザ溶接方法を提供する。

【解決手段】ワークに溶接部を形成する際、光強度検出センサにより加工点の光強度を検出し、光強度検出センサから検出値を取得する。取得した検出値にて所定のデータ区間で平均値を算出する。算出した平均値を中心に検出値を正規化する。正規化された検出値を、予め設定された判別照合テーブルの第1正規化値を中心にさらに正規化する。そして、第1正規化値を中心に正規化された検出値に基づいて、ガス流量異常の判別を行う。これにより、検出値の傾向を精度よく把握することができる。検出値は異常要素に応じて異なった傾向を示すことから、検出値の傾向を精度よく把握することで、異常要素の判別を精度よく行うことができる。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】被加工体が透明であり、カメラなどの検知装置が検知する場合であっても、確実に検知することができるように、二次元コードなどの情報を形成すること。

【解決手段】レーザ加工装置は、透明な被加工体60を加工するために用いられる。レーザ加工装置は、被加工体60を保持する保持部40と、被加工体60にパルス状のレーザ光Lを照射して、複数の凹部66を形成するレーザ発振器1と、被加工体60を通過する光L,Pを検出する検出部10と、を備えている。光L,Pが、被加工体60の複数の凹部66を通過することによって、回折光が生成される。検出部10は、回折光によって生成される回折縞70を検出する。

(もっと読む)

レーザ加工装置

【課題】ファイバMOPA方式のレーザ加工装置において加工用レーザ出力の安定性および制御性を改善すること。

【解決手段】このファイバレーザ加工装置は、加工用レーザ光MBのレーザ出力を測定するためのレーザ出力測定部22だけでなく、シードレーザ光SBのレーザ出力を測定するためのレーザ出力測定部24、YAGロッド励起用レーザ光EBのレーザ出力を測定するためのLD出力測定部26およびコア励起用レーザ光FBのレーザ出力を測定するためのLD出力測定部28も備えている。制御部20は、これらのレーザ出力測定部22〜28で求められたレーザ出力測定値に基づいて各部の動作の制御や所要のモニタ情報の表示出力を行う。

(もっと読む)

ワーク加工方法およびワーク加工装置

【課題】X軸方向、Y軸方向の軸送りの直交ズレの影響を受けることなく高精度な加工を可能にする。

【解決手段】チャックテーブル上でXY直交座標系のY方向に所定距離だけ離間配置された複数のY方向基準パターンを用い、少なくとも2つのY方向基準パターンPY6,PY8を所定距離α移動させて撮像手段の視野範囲E1,E2に位置付けて撮像してその位置情報を求め、求められたこれら位置情報および移動距離αに基づきX軸方向に対するY軸方向の直交ズレ角を求め、対象となるワークの加工に際しては直交ズレ角に基づいて所望の加工位置の設計座標値を補正して加工手段を位置付けるようにした。

(もっと読む)

廃電化製品の切断装置とこの切断装置を用いた廃電化製品を再資源化する回収方法

【課題】本発明は、多様な廃電化製品がランダムに処理されるリサイクル工程において、特定の部品や部材を効率よく選別、回収することを目的とするものである。

【解決手段】本発明の切断方法は、被加工物に対してレーザー光線3を出力するときに、レーザー光線3の出力状態を検出し、この検出結果に基いてレーザー光線3の出力状態が正常動作範囲内であるか否かを判定する基準値を設け、検出結果が基準値を越えたときにレーザー光線3の出力常態を異常と判定し、レーザー光線3の出力を停止または、正常動作範囲内へと導くように制御するというものである。

(もっと読む)

パターン生成方法及びパターン生成装置並びにレーザ加工装置

【課題】光を少なくとも2回以上、繰り返し放射して同一のパターンを継続して生成する際にも、パターンの生成を安定化させる。

【解決手段】転送されるパターン情報に基づいて個別に傾動する複数のマイクロミラーをマトリクス状に配列して有するマイクロミラーデバイスにレーザ光源からレーザ光を放射して、マイクロミラーデバイスにおける反射光により光の照射対象物上に所定のパターンを生成するパターン生成方法であって、マイクロミラーデバイスにレーザ光源からレーザ光を間欠的に少なくとも2回以上、繰り返し放射して同一のパターンを継続して生成する際に、レーザ光の放射回数が予め設定された所定回数に達するまで、レーザ光源からレーザ光が放射される度に直前に転送されたパターン情報と同一のパターン情報をマイクロミラーデバイスに転送するものである。

(もっと読む)

レーザ加工装置

【課題】レーザ光との干渉を回避しながら加工対象物近傍の加工粉塵を除去することによって、加工対象物などに加工粉塵が付着することを防止するレーザ加工装置を提供する。

【解決手段】加工対象物2を支持するための加工面4aを有する加工ステージ4を備え、加工対象物2の加工に用いられるレーザ光3を、加工面4aに沿って直交する2方向に移動可能に構成しているレーザ加工装置1において、加工粉塵を吸引するための一対の吸引手段7,8を備え、一対の吸引手段7,8を、加工対象物2の被加工表面2aに近接させるように加工面4aの近傍で2方向のうち一方方向に互いに間隔を空けて配置し、レーザ光3を、一対の吸引手段7,8の間に照射するように構成し、一対の吸引手段7,8のうち少なくとも一方を、レーザ光3の一方方向への移動に同期して一方方向に移動するように構成していることを特徴とするレーザ加工装置1。

(もっと読む)

レーザー溶接方法

【課題】 溶接強度が高く、ポロシティー及び溶接歪が少なく、さらには製品コストの安いレーザー溶接方法を提供する。

【解決手段】 スリーブ(被溶接部材)、ストッパ(被溶接部材)の溶接部に亘りパルス状のパルス波レーザービーム27を照射するレーザー溶接方法であって、溶接部で隣合う溶接ビードA1、B1が重なるようにパルス波レーザービーム27を一定のパルスピッチPで照射する第1照射工程と、第1照射工程と同じパルス波レーザービーム27の溶接条件で第1照射工程において形成された隣合う溶接ビードA1、B1の間に溶接ビードA2が形成されるようにパルス波レーザービーム27を照射する第2照射工程と、を備える。

(もっと読む)

レーザスクライブ装置

【課題】レーザスクライブ加工と同時に、欠陥検査を正確に行い、確実に欠陥修復可能なレーザスクライブ装置を提供することを目的とする。

【解決手段】本発明に係るレーザスクライブ装置は、加工に用いる第1のレーザ光16を照射する第1のレーザ発振器12を備える。そして、薄膜太陽電池セル4のパターン11を通過した第1のレーザ光16を検出してパターンの欠陥の有無を判断するレーザ光検出器18と、薄膜太陽電池セル4のダイオード特性を測定してショート・リークの欠陥の有無を判断する電気特性測定器23とを備える。そして、レーザ光検出器18および電気特性測定器23により欠陥があると判断された薄膜太陽電池セル4のパターン11の欠陥箇所から異物17を除去する異物除去手段13,14,20と、異物除去手段13,14,20により異物17が除去された欠陥箇所を修復する第1のレーザ発振器12とを備える。

(もっと読む)

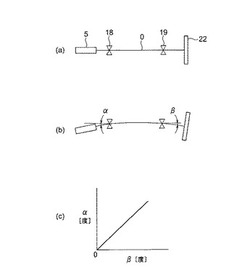

レーザビーム加工装置

【課題】簡易な構成で高速な走査が実行できるレーザビーム加工装置を提供する。

【解決手段】レーザ光をスポットビーム状にして照射する照射手段1と、照射手段1を回動する第1の回動駆動手段3と、照射手段1、第1の回動駆動手段3、及び第1の回動駆動手段3の支持手段8を一体とした部材を回動する第2の回動駆動手段6とを備え、第1の回動駆動手段3の回動中心軸線3Aと、第2の回動駆動手段の回動中心軸線7Aとは一点で交差するように構成する。

(もっと読む)

レーザ加工方法

【課題】第1の溝に交差する第2の溝をレーザ光線照射によって形成する場合に、交点直前の部分に生じる過熱を抑え、健全な製品を得る。

【解決手段】はじめに第1の分割予定ラインAに沿ってレーザ光線を照射して第1の溝G1を形成する際(第1次溝形成工程)には、第2の分割予定ラインBとの交点Cを除いてレーザ光線を照射し、交点Cの部分は溝を形成せず不連続な溝とする。続いて第2の分割予定ラインBにはレーザ光線を連続的に照射し、交点Cにも溝を形成して第1の溝G1と第2の溝G2とが交差した状態とする。第2の分割予定ラインBに沿ってレーザ光線を照射する第2次溝形成工程において、第1の溝G1との交点Cの直前部分の熱を、交点Cを通過させて前方に放散させ、過熱を抑える。

(もっと読む)

ボンディング装置

【課題】ボンディング(接合)時以前に、基板や電子部品に悪影響を与えずにファイバの異常を検出できるボンディング装置の提供。

【解決手段】チップ1をレーザにて加熱接合するボンディング装置に次の手段を採用する。第1に、レーザ発振手段14からのレーザの出力を可変可能とする制御手段16と、レーザを受光する受光手段12と、ボンディングステージ21に対してレーザヘッド4を相対的に移動させる移動機構と、受光手段12の受光量に基づいてファイバ9の導光状態の良否を検査する検査手段23とを備える。第2に、受光手段12の受光部13をレーザヘッド4内に設ける。第3に、レーザヘッド4の下部に電子部品を保持した状態で、接合時より低いレーザ出力で、ファイバ9からレーザを出射させる。第4に、検査手段23で、受光手段12で受光される電子部品からの反射光を含む受光量に基づいて、ファイバ9の導光状態の良否を検査する。

(もっと読む)

レーザー照射装置

【課題】レーザーによる応力改善技術と、レーザー超音波法によるき裂検査技術との保全施工技術は、従来独立した装置として実現されているため、対象となる材料部分に設けられる装置が大型になり、材料が狭あい空間、または狭あいな経路を経由しなければ到達できない空間に位置している場合、保全施工作業が非常に時間がかかり面倒である。

【解決手段】第一のレーザー光源1から発振され、材料Mに照射されて材料Mを改質する第一のレーザー光L1と、第二のレーザー光源6から発振され、材料Mに照射されてその反射成分を検出して該当部位のき裂検査または計測をする第二のレーザー光L2とを共通の統合光学系29を介して材料Mに照射するようにする。第一の光伝送手段3は第一のレーザー光L1を第一のレーザー光源1から統合光学系29まで伝送し、第二の光伝送手段8は第二のレーザー光L2を第二のレーザー光源6から統合光学系29まで伝送する。

(もっと読む)

レーザマーキングシステム及びレーザマーキング装置

【課題】従動ローラに搬送距離検出手段を設置しつつマークを歪みなく形成するレーザマーキングシステム及びレーザマーキング装置を提供する。

【解決手段】対象物を搬送しつつレーザ光でマークを形成するレーザマーキングシステムにおいて、従動ローラに設置した搬送距離検出手段から出力されるパルスをサンプリングしてパルス周期の平均値を算出する。この補正パルスに基づくタイミングで座標データを補正することにより、従動ローラに搬送距離検出手段を設置しつつマークを歪みなく形成できる。

(もっと読む)

レーザーダイシング装置及びダイシング方法

【課題】ウェーハの厚さばらつきによる加工不良を防止しつつ、多品種少量のウェーハにも柔軟に対応できるレーザーダイシング装置及びダイシング方法を提供する。

【解決手段】レーザー光をウェーハWに照射することでチップ分活用の改質領域を形成するレーザーダイシング装置10に、レーザー発振装置41により照射されたレーザー光に基づいてウェーハWの厚さを測定する光学測定手段56と、加工条件と該加工条件に対応するウェーハの厚さの想定範囲とが入力される入力部52とを設けた。制御部50は、光学測定手段56により測定されたウェーハの実際の厚さが、入力部52を介して入力されたウェーハの厚さの想定範囲内かを判断することにより、入力された加工条件がウェーハに対応しているかを判定する。これにより、ウェーハの厚さばらつきに起因する加工不良を防止できる。

(もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 良質なレーザ加工を行う。

【解決手段】 (a)第1の原レーザパルスを時分割して、第1のレーザパルス、及び第2のレーザパルスをこの順に生成し、第1のレーザパルスを第1の加工点に入射させ、第2のレーザパルスを第2の加工点に入射させる。(b)第1の原レーザパルスとは異なる第2の原レーザパルスを時分割して、第3のレーザパルス、及び第4のレーザパルスをこの順に生成し、第3のレーザパルスを第2の加工点に入射させ、第4のレーザパルスを第1の加工点に入射させる。

(もっと読む)

101 - 120 / 341

[ Back to top ]