Fターム[4E068CE01]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 2軸走査型 (2,156)

Fターム[4E068CE01]の下位に属するFターム

Fターム[4E068CE01]に分類される特許

21 - 40 / 187

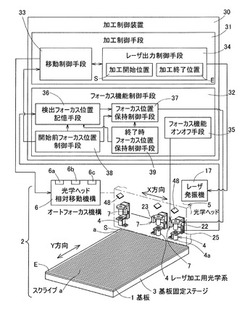

レーザパターニング装置およびレーザパターニング方法

【課題】 スクライブ幅の狭幅化とスクライブピッチの狭ピッチ化を可能にしたレーザパターニング装置および方法を提供する。集積型薄膜太陽電池の電極等のパターニングに用いる。

【解決手段】 それぞれレーザビームを照射するレーザ加工用光学系4を複数搭載した光学ヘッド5と、この光学ヘッド5を基板1に対して直交2軸方向に相対移動させる光学ヘッド相対移動機構6とを備える。各レーザ加工用光学系4にオートフォーカス機構7を設ける。このオートフォーカス機構7の合焦機能を、基板1の加工開始位置でオンとし、加工終了位置でオフとするフォーカス機能制御手段32を設ける。

(もっと読む)

半導体装置の製造方法及び半導体製造装置

【課題】 半導体装置の製造方法及び半導体製造装置に関し、製造装置間搬送回数を減らすとともに、ウェーハワレリスクを少なくする。

【解決手段】 半導体ウェーハの背面からレーザ光を照射して、前記半導体ウェーハの背面より内部に非単結晶質の改質層からなるマークを形成する工程と、前記マークを形成する工程の後に、前記半導体ウェーハの背面を研磨或いは研削処理して前記改質層を表出させる工程を設ける。

(もっと読む)

微細構造の形成方法、レーザー照射装置、及び基板

【課題】基板における配置に左右されず、ほぼ一定のエッチング速度で微細孔及び微細溝等の微細構造を形成することができる微細構造の形成方法、該形成方法に使用されるレーザー照射装置、及び該形成方法を用いて製造された基板の提供。

【解決手段】基板1において孔状をなす微細構造を設ける領域に、パルス時間幅がピコ秒オーダー以下のパルス幅を有するレーザー光51を照射し、該レーザー光51が集光した焦点56を走査して改質部53を形成する工程Aと、改質部53が形成された基板1に対してエッチング処理を行い、該改質部53を除去して微細構造を形成する工程Bと、を含む微細構造の形成方法であって、前記工程Aにおいて、レーザー光51として直線偏光レーザー光を用い、該直線偏光の向きPを、焦点56を走査する方向に対して一定の方向に維持しつつレーザー照射することを特徴とする微細構造の形成方法。

(もっと読む)

レーザー加工装置

【課題】ワークに対する往路加工と復路加工とを同じ加工品質で行うこと。

【解決手段】ある実施の形態におけるレーザー加工装置において、レーザー照射機構5は、レーザービームを発振するレーザービーム発振器と、レーザービームを保持機構2に保持されたワークWに向かって集光する集光レンズ541と、噴射口531からワークWに向けて気体を噴射する保護ブローノズル53とを有し、保護ブローノズル53は、集光レンズ541によって集光されたレーザービームが噴射口531を通過してワークWに照射されるように配設され、保持機構2とレーザー照射機構5とを加工送り方向に沿って相対的に往復移動させながらワークWにレーザービームを照射することで行う往路加工時と復路加工時とで加工屑のワークWへの付着が同程度となるように、ワークWに対するレーザービームの照射位置と噴射口531の中心位置とが調整される。

(もっと読む)

加工装置及び加工方法

【課題】加工ヘッドの高加減速化による加工精度の低下を抑制する。

【解決手段】レーザ加工ヘッド7を備えるY軸フレーム3を、一対のX軸フレーム1に沿って移動可能に支持させ、Y軸フレーム3と平行かつY軸フレーム3に同期してX軸フレーム1に沿って移動する補助フレーム17を設ける。補助フレーム17にY軸方向に移動可能に設けた取付ブラケット19には、レーザ加工ヘッド7をX軸方向に移動させるヘッド位置補正用駆動部15を設ける。Y軸フレーム3がX軸方向に移動する際にX軸方向にたわんだときに、取付ブラケット19に設けたリニアスケール25をレーザ加工ヘッド7側の支持アーム21に設けたセンサヘッド29が測定し、Y軸フレーム3のたわみによるレーザ加工ヘッド7の位置ずれを検出する。この際ヘッド位置補正用駆動部15がY軸フレーム3のたわみを相殺するように駆動してレーザ加工ヘッド7の位置ずれを補正する。

(もっと読む)

レーザ加工機および保持装置

【課題】加工精度を向上できるレーザ加工機および保持装置を提供すること。

【解決手段】XYステージ101の第1枠材101a,101bに両端が固定されると共に固定部材3に並設される横部材2と、横部材2と固定部材3とを締結する締結部材4とを備えているので、駆動装置106を収縮駆動して可動部材5を移動させ、固定部材3及び可動部材5に保持される薄板Wに張力を付与すると、固定部材3及び可動部材5に両端が保持された薄板Wの両側縁部から張力を付与できる。そのため、薄板Wがいびつに弾性変形することを防止でき、薄板Wの変形比率を薄板Wの全体について正確に求め、正確な補正寸法を算出することが可能となる。従って、薄板Wに目標寸法通りのレーザ加工を施すことができ、薄板Wの加工精度を向上できる。

(もっと読む)

レーザー加工装置

【課題】複数の変質層を形成する際に変質層を基点として伝播する亀裂が変質層間に誘導されるようにしたレーザー加工装置を提供する。

【解決手段】レーザー光線照射手段がパルスレーザー光線発振手段62と、パルスレーザー光線発振手段62が発振するパルスレーザー光線を集光してチャックテーブル36に保持された被加工物Wに照射せしめる集光器63とを含んでいる、レーザー加工装置であって、集光器63はパルスレーザー光線発振手段62から発振されたパルスレーザー光線をチャックテーブル36に保持された被加工物Wの厚さ方向に変位せしめられた複数個の集光点に集光せしめるように構成されており、パルスレーザー光線発振手段62は発振するパルスレーザー光線のパルス幅を複数個の集光点によって形成する変質層の生成時間より短く設定されている。

(もっと読む)

透明基板の改質領域形成方法

【課題】被加工物の切断予定ライン周囲に生じる歪みや微少な欠陥を生じさせることなくレーザ照射によるスクライブラインを形成させることによって、透明基板を精密かつ効率的に割断できる透明基板の改質領域形成方法を提供する。

【解決手段】レーザ発振器11から照射されるレーザ光15を透明基板10に照射して透明基板内に改質領域を形成する方法であって、前記レーザ光の焦点fを前記透明基板の裏面に設定するとともにレーザ光を裏面に集光させたままスキャンして裏側面状改質領域22を形成させる裏側改質領域形成工程と、前記レーザ光の焦点を前記透明基板の表面に設定するとともにレーザ光を表面に集光させたままスキャンして前記裏側面状改質領域に対向する割断予定ライン14上に表側面状改質領域23を形成させる表側改質領域形成工程と、を有することを特徴とする。

(もっと読む)

レーザ加工用フォーカス装置、レーザ加工装置及びソーラパネル製造方法

【課題】加工線に忠実に倣って隣接する加工線を形成できるようにする。

【解決手段】レーザ光による加工は、レーザ発生装置から出射されたレーザ光をガラス基板の表面に略垂直に照射して、ガラス基板上の薄膜を加工することによって行なわれる。この発明では、レーザ光をワークに集光する集光レンズ手段を保持する可動部を、マグネット手段及びコイル手段から構成される電磁駆動力発生手段を用いて、レーザ光の照射方向に沿った方向及びワークの移動方向に略直交する水平方向にリアルタイムに移動させて、集光レンズのフォーカス位置を適宜調整して、加工線に忠実に倣って隣接する加工線を形成できるようにしたものである。

(もっと読む)

レーザ加工方法

【課題】 加工対象物の切断精度の低下を防止しつつ、切断予定ラインに沿って加工対象物の厚さ方向に形成する改質領域の列数を減少させることができるレーザ加工方法を提供する。

【解決手段】 加工対象物1に対し裏面21側の位置と表面3側の位置との間の中間位置に改質領域SD3を形成するためのレーザ光の変調に、切断予定ライン5と略直交する方向に延在する第1の明度領域、及び切断予定ライン5の延在方向において第1の明度領域の両側に位置する第2の明度領域を有する品質パターンJを用いる。すなわち、表面3をレーザ光入射面として、裏面21側の位置に改質領域SD1,SD2を形成した後かつ表面3側の位置に改質領域SD4,SD5を形成する前に、品質パターンJを含む変調パターンに基づいて変調したレーザ光を照射することにより、中間位置に改質領域SD3を形成する。

(もっと読む)

等速自在継手

【課題】 信頼性の向上とコスト低減を図り得るレーザ接合を用いて、その接合部の剥離を抑止してブーツを確実に固定しシール性を確保する。

【解決手段】 一端に開口部を有する金属製の外側継手部材3と、外側継手部材3との間でボールを介して角度変位を許容しながらトルクを伝達する内側継手部材とを備え、外側継手部材3の開口部13を閉塞する樹脂製の蛇腹状ブーツ12の大径端部15を外側継手部材3の開口部13の外周面14に外嵌してレーザ接合により固定した等速自在継手であって、ブーツ12の大径端部15から蛇腹部18に向けて延びる端部隣接部位19を、外側継手部材3の開口部13の端面20に沿わせた形状とする。

(もっと読む)

ガスレーザ発振装置の制御方法およびガスレーザ発振装置およびレーザ加工装置

【課題】放電励起するための電極の表面に経年的に酸化膜が生成されても安定した放電励起ができる信頼性の高いガスレーザ発振装置およびレーザ加工装置の継続使用を可能とする。

【解決手段】レーザ出力の開始時に、放電電流目標値設定器は、無放電状態から放電するまでに要する放電開始電圧Vaへ上昇するに至るまでの予め設定された立ち上がり時間taの間、放電電流の目標値を設定して高電圧電源より電圧を出力し、その後、放電を維持するための放電維持電圧Vbまで低下するに至るまでの予め設定された立下り時間tbの間、放電電流の目標値をゼロと設定して高電圧電源の電圧の出力を停止し、その後、放電電流目標値設定器は放電電流の目標値を設定して高電圧電源からの電圧出力を再開して、放電電流を所望のレーザ出力に対応した値になるように放電電流をフィードバック制御する。

(もっと読む)

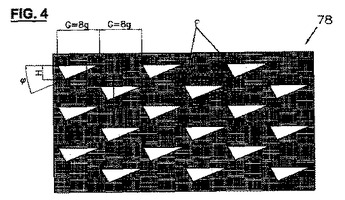

微細構造を製造するレーザー設備のためのマスクを製造するための方法及び装置

マスク投影技術により固体の表面に微細構造を形成するためのレーザー設備のマスク及び/又はダイヤフラムを製造するための方法において、レーザー放射を散乱させる決められた不透過面部を、マスク及び/又はダイヤフラム基材に、後者をフェムト秒、ピコ秒、又はフッ素レーザー光を用いて粗化・改変させることにより製造する。このようなマスク及びダイヤフラムは、その寿命と精度が大幅に改善され、例えば、固体の表面の回折格子アレイに配置されて、高輝度のスペクトル色及び混合色を生成するのに用いられるブレーズド格子を形成するのに使用することができる。  (もっと読む)

(もっと読む)

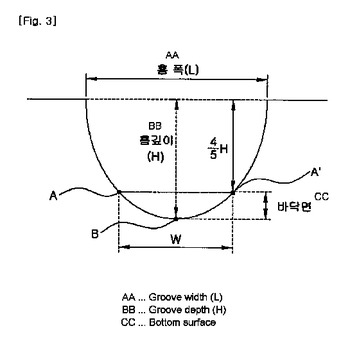

低鉄損高磁束密度の方向性電気鋼板

本発明は、表面に線状溝が多数形成されて磁区微細化処理された方向性電気鋼板において、鋼板の表面から底部に至る溝深さをHとし、鋼板の表面からの深さが溝深さの4/5以上である底面の水平長さをWとするとき、前記溝深さと前記底面の水平長さは0.1≦2H/W≦2の関係を満足する、低鉄損高磁束密度の方向性電気鋼板を提供する。これにより、方向性電気鋼板の鉄損を磁区微細化によって10〜20%改善するとともに、応力除去焼鈍の後にも磁束密度が劣化しなくなり、極めて優れた磁気的特性を有する方向性電気鋼板の製造が可能である  (もっと読む)

(もっと読む)

レーザ加工方法

【課題】加工能率を向上させることができるトレパニング加工方法を提供する。

【解決手段】加工開始前に、予め指定される円軌道Cの直径Dと、周波数と、円軌道Cを1周する間の照射位置の数と、から開始点を予め定めた基準トレパニング座標列を求めておく。そして、出発点Aから円軌道Cの中心点Bに至る線分AB上の移動目標座標を求めた後、出発点Aを通り円軌道C上の接点Psを求め、接線方向で求めた接点に最も近い基準トレパニング座標列の加工点を開始点P0に置き換え、中心点Bから予め定める数手前の移動目標のx、y座標値に開始点P0から基準トレパニング座標列を予め定める数だけ逆に戻した基準トレパニング座標列の加工点のx、y座標値をそれぞれ加算した値を当該位置における移動目標とする。

(もっと読む)

ガラス繊維強化樹脂フィルムおよびその切断方法、ならびにガラス繊維強化樹脂パネルおよびその製造方法

【課題】本発明の課題は、樹脂粉、ガラス粉、ガラス玉等の粉塵の発生を大幅に抑制しつつ切断端面の平滑度が高いガラス繊維強化樹脂フィルムを効率よく生成することができるガラス繊維強化樹脂フィルムの切断方法を提供することにある。

【解決手段】本発明に係るガラス繊維強化樹脂フィルムの切断方法では、レーザ加工ヘッド200とガラス繊維強化樹脂フィルムTPとが一方向に相対移動されながら、レーザ加工ヘッドから断続的に照射されるレーザ光線LBにより一つ前にあけた孔Hn−1の一部に重なるように新たな孔Hnがあけられる処理が繰り返されることによってガラス繊維強化樹脂フィルムが切断される。

(もっと読む)

レーザ加工装置

【課題】様々な形状の加工対象物を容易、かつ安価にテーブルに固定することができ、かつ、レーザ加工精度に優れるレーザ加工装置を提供する。

【解決手段】平板状の加工対象物OBを固定するテーブル201と、テーブル201を回転させる回転手段と、前記テーブルにセットされた平板状の加工対象物OBにレーザ光を対物レンズで集光して照射する光加工ヘッド200と、テーブル201を光加工ヘッド200と相対的に前記テーブル201の半径方向に移動する半径方向移動手段と、テーブル201が複数の凹部を有し、加工対象物OBが、テーブル201の凹部に脱着可能な固定部材によりテーブル201に固定可能にされ、フォーカスサーボ制御手段が、レーザ光の焦点が少なくとも固定部材を移動する間、加工対象物OBの縁から内側の近傍に設定した境界位置又は固定部材の近傍領域の境界位置の強度で制御信号をホールドする信号ホールド手段を有する。

(もっと読む)

レーザ加工方法

【課題】変形により平面度がレーザ光の焦点位置に対して許容範囲を超えた基材について、簡単な構造の装置により、効率的なスクライブ加工或いは分断加工を可能とするレーザ加工方法を提供する。

【解決手段】照射部2の下方の2ヶ所に突設された脚部7において、ローラR1、R2を回動可能に支持するようにした。このローラR1、R2間の中間位置は、レーザ光5の集光部6と一致するように配置されている。そして、照射部2の移動と共にローラR1、R2を転動させて、ローラR1、R2の間にある基材8を載置面9に押し付けるようにした。

(もっと読む)

加工方法

【課題】加工位置を適正に検出しながら被加工物に対して分割予定ラインに沿った高精度なレーザー加工を施すこと。

【解決手段】ある実施の形態における加工方法において、ズレ量算出工程は、加工対象の第1の分割予定ライン11に沿って最も表面側の改質領域を形成する前に、被加工物1を透過させて内部を撮像する撮像ユニット255によって加工対象の第1の分割予定ライン11に対して形成済みの改質領域17bを撮像し、その加工位置を検出して加工対象の第1の分割予定ライン11のY座標上の位置とのズレ量L21を算出する。そして、位置付け工程は、レーザー照射ユニットをY座標方向に割り出し送りして次に加工対象とする第1の分割予定ライン11に位置付ける際に、第1の分割予定ライン11間の距離によって定まる割り出し送り位置をズレ量L21分ずらして割り出し送りする。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】二枚の金属板を重ね合わせてレーザー溶接を行う場合に、金属板間に隙間が生じた場合においても、上下の金属板を良好に連結させることができるレーザー溶接方法及びレーザー溶接装置を提供する。

【解決手段】上側の金属板W1表面に向けてレーザー光LBを照射しつつ該レーザー光LBを所定の溶接経路に沿ってこれら二枚の金属板W1、W2に対して相対的に移動させ、上側の金属板W1のレーザー光被照射部位Lを溶融させて溶融金属が貯留されてなる溶融池を上側の金属板W1の上面から下面にわたって形成するとともに、二枚の金属板W1、W2のうち少なくとも上側の金属板W1を上下方向に加振することにより、前記溶融池の溶融金属を下側の金属板W2側に変位させて垂下させ、上下の金属板W1、W2を連結する。

(もっと読む)

21 - 40 / 187

[ Back to top ]