Fターム[4F206JA07]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | その他の射出成形 (6,556)

Fターム[4F206JA07]に分類される特許

341 - 360 / 6,556

型締装置、成形機、型盤、型締装置の制御方法、及び型盤の制御方法

【課題】高精度に調整可能な型締装置を提供する。

【解決手段】一つの形態に係る型締装置1は、金型11が取り付けられる型盤3と、型盤3の傾きを調整可能な駆動部31と、型盤3または金型11の角度に関する情報を検出する測定部33と、測定部33からの情報に基づいて駆動部31を動作させる制御部34とを備える。

(もっと読む)

射出成形機の制御方法

【課題】保圧工程における保持圧力の立ち下がりや立ち上がりの応答特性を最適化できる射出成形機の制御方法、および、特に、保圧工程の開始直後における圧力の立ち下がりの応答特性を最適化できる射出成形機の制御方法を提供する。

【解決手段】保圧工程開始時点または保持圧力の大きさが切り換えられる時点から次の保持圧力に切り換えられる時点までの間を時系列で高応答区間と低応答区間に区分し、高応答区間の少なくとも一部区間では、オペレータが設定した応答特性に対して、応答時間をゼロに設定する応答時間ゼロ設定と、応答時間をゼロ以外の値に下げる応答時間減少設定と、サーボ機構のスプール開度の開度制限を広げる開度制限指令値拡大設定の3種類のうち少なくともいずれか一つの設定を行う。

(もっと読む)

インサート成形品、電子機器およびインサート成形方法

【課題】インサート板金の変形を抑制しながら、樹脂成形不良が発生するのを抑制することが可能なインサート成形品を提供する。

【解決手段】この前面筐体10(インサート成形品)は、凹部または貫通孔43が設けられたインサート板金40と、インサート板金40の凹部または貫通孔43を取り囲むように形成された樹脂部材50とを備え、樹脂部材50の表面からインサート板金40の凹部または貫通孔43の内部に到達する穴部13が形成されている。

(もっと読む)

成形法

【課題】熱可塑性樹脂と金属やセラミックスからなる部材との密着性に優れるとともに樹脂−部材界面における応力緩和性にも優れた熱可塑性樹脂と異種材料との複合成形体の一体化成形法を提供する。

【解決手段】

熱可塑性樹脂を金属又はセラミックスからなる部材と一体化成形する際に、該部材の該熱可塑性樹脂と接する全面に、アミン系硬化剤を使用するBステージ化又はプレゲル化したエポキシ樹脂接着剤層を、厚み5〜500μmで予め形成した後、該部材と該熱可塑性樹脂を、金型温度は60〜180℃、熱可塑性樹脂注入温度は250〜400℃、成形サイクル時間は1秒〜3分で一体化成形するとともに、その成形温度でその成形サイクル時間のうちに該接着剤を硬化させる。

(もっと読む)

樹脂の射出成形の設計パラメータ決定方法、射出成形品の製造方法及び樹脂の射出成形の設計パラメータ決定プログラム

【課題】 射出成形品の形状が複雑で入り組んだものである場合等であってもウエルドを適切な位置に発生させる。

【解決手段】 設計パラメータ決定方法は、射出成形品の形状モデルを生成する形状モデル生成ステップ(S01)と、射出成形品においてウエルドの発生が制御される特定領域の情報を入力する特定領域情報入力ステップ(S02)と、形状モデルにおいて特定領域から樹脂を流入したときの各位置の当該樹脂の充填時間を算出する充填時間算出ステップ(S03)と、形状モデルへの樹脂の流入状態を求める数値解析手法、及び当該形状モデルにおける各位置のウエルドの発生に対して上記の充填時間に基づき重みづけされる評価関数を用いた最適化手法によって設計パラメータを決定する設計パラメータ決定ステップ(S04〜S09)と、設計パラメータを出力する設計パラメータ出力ステップ(S10)とを含む。

(もっと読む)

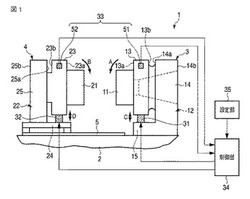

型締装置、成形機、型締装置の制御方法

【課題】異常検出の精度を向上させることができる型締装置を提供する。

【解決手段】一つの実施形態に係る型締装置2は、固定金型21が取り付けられる固定盤12と、移動金型22が取り付けられる移動盤13と、移動盤13を進退させる型締駆動機構17と、移動盤13に保持され、移動金型22から成形品を剥離させる押出部材15と、押出部材15を押し出す押出用駆動機構16と、型閉動作中に、押出部材15または押出用駆動機構16の状態の変化から異物を検知する異常検知手段81とを具備する。

(もっと読む)

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

熱可塑性重合体組成物

【課題】ポリオキシメチレン系重合体を含み、ストランド状に溶融押出した際の安定性に優れていて溶融成形性に優れ、しかも、弾性率等の力学物性にも優れる熱可塑性重合体組成物を提供すること。

【解決手段】ポリオキシメチレン系重合体(A)とポリビニルアセタール系重合体(B)とを含む熱可塑性重合体組成物であって、当該ポリビニルアセタール系重合体(B)は、ポリビニルアルコール系重合体(C)が炭素数3以下のアルデヒド(D1)と炭素数4以上のアルデヒド(D2)の両方でアセタール化された構造を有し、ポリオキシメチレン系重合体(A)の質量/ポリビニルアセタール系重合体(B)の質量=10/90〜99/1を満たす、熱可塑性重合体組成物。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】組成物の硬化に伴う欠陥発生のおそれを抑制する眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】ジアリルフタレート化合物を含有する組成物を成形型に充填する充填工程と、前記充填工程後、前記成形型を加熱することにより前記組成物を硬化させる硬化工程と、を有し、前記硬化工程は昇温工程を有しており、前記昇温工程は、前記充填工程後の温度から前記組成物を昇温する第1昇温工程と、前記第1昇温工程後、前記第1昇温工程よりも温度変化率を上げて前記組成物を昇温する第2昇温工程と、を有しており、前記第1昇温工程の温度変化率は2.5℃/時間を超え5℃/時間未満であり、前記第2昇温工程の温度変化率は12℃/時間未満である。ただし、前記昇温工程において最大の温度変化率となる工程を第2昇温工程とする。

(もっと読む)

射出成形機

【課題】電源コンバータの大型化を必要とすることなく、必要な際にDCリンクのエネルギを所望の値に維持すること。

【解決手段】所定の成形サイクルで成形を行うために電源からの電力を変換してDCリンクを介してモータに供給する電源コンバータを制御する制御装置を備えた射出成形機であって、前記電源コンバータは、前記電源からの電力を変換して前記DCリンク側に出力する順方向及び前記モータの回生電力を変換して前記電源側に出力する逆方向の双方向の動作が可能であり、前記制御装置は、前記成形サイクルにおける所定期間だけ、前記DCリンクの両極間電圧が所定の目標電圧となるように、前記電源コンバータを前記順方向で動作させる。

(もっと読む)

スクリュー式射出装置

【課題】容易に実施可能で、スクリューフライト及び/又は加熱シリンダの内面のかじりや焼き付きを確実に防止可能なスクリュー式射出装置を提供する。

【解決手段】加熱シリンダ5と、加熱シリンダ5内に回転可能かつ前後進可能に収納されたスクリュー8とを備えたスクリュー式射出装置において、スクリュー8を構成する圧縮部8cと加熱シリンダ5の内面との間に、スクリュー8の振れを防止するためのボール32を転動可能に配置する。ボール32の配設位置は、スクリュー8に形成された螺旋溝8e内とすることもできるし、スクリューフライトの頂面とすることもできる。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】簡易な製法改良にて、連続繊維補強材の位置ずれや連続繊維補強材を構成する連続繊維の配向乱れを解消しながら、連続繊維補強材によって部分的に補強された繊維強化樹脂材を製造することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】下型D1と上型D2を型閉めしてできるキャビティC1内に連続繊維補強材1’を収容し、該連続繊維補強材1’を上型D2および下型D1で仮に固定してキャビティC1内に軟化もしくは溶融した第1のマトリックス樹脂2’をチャージして中間成形品3を製造するステップ、上型D2もしくは下型D1を昇降し、それらの間にスペーサSを介在させて中間成形品3の上方に第2のキャビティC2を形成し、ここに軟化もしくは溶融した第2のマトリックス樹脂4’をチャージし、第1、第2のマトリックス樹脂2’、4’が硬化することよって繊維強化樹脂材10を製造するステップからなる。

(もっと読む)

蓄電モジュールおよびその製造方法

【課題】接続導体を固定する一次成形部と、この一次成形部を覆う二次成形部とが熱衝撃により剥離され難いようにする。

【解決手段】

電圧検出導体805は、ケース側板130、131にインサートモールドされる。電圧検出導体805の検出線806は、一次成形により形成される樹脂部807により固定される。樹脂部807は複数の接合部820を有する。各接合部820は、固定部821と溶融可能部822とを有する。一次成形部である樹脂部807を二次成形する際、射出される二次成形材料の熱と射出圧力により、溶融可能部822のエッジ部822aが溶融し、二次成形材料と融合する。これにより、一次成形材料と二次成形材料は強固に接合される。

(もっと読む)

射出成形機の成形品回収シュート

【課題】成形品が回収場所に到達する際の運動エネルギーを小さくすることで、成形品にキズが付いたり折損したりすることを防止することが可能な射出成形機の成形品回収シュートを提供すること。

【解決手段】成形品10を受容する多角形の受け口14と、成形品10を排出する排出口20と、受け口14と排出口20を繋ぐ少なくとも1つの傾斜面16b,16dが設けられた側壁部と、傾斜面16b,16dを受け口14の水平面に投影した形状であってその一辺が傾斜面16b,16dに回転可能に取り付けられた可動蓋30b,30dと、成形品10を受容する時には受け口14を塞ぐように水平となる位置に可動蓋30b,30dを駆動し、成形品10を排出する際には可動蓋30b,30dを傾斜面16b,16dに沿って傾斜するように駆動するエアシリンダ32b,32dと、を有する射出成形機の成形品回収シュート12。

(もっと読む)

インモールド加飾方法及び装置

【課題】本発明は、インモールド加飾方法を改善し、この方法を実施するために適した装置を提供する。

【解決手段】インモールド加飾(IMD)とインモールドラべリング(IML)とにより加飾される成形部品(14)を、加飾側金型半部分(12)とコア側金型半部分(11)とを有する射出成形装置(1)を用いて製造する方法及び装置。前記加飾側金型半部分(12)は可動に構成され、前記コア側金型半部分(11)は台架に固定して構成されている。前記加飾側金型半部分(12)にはIMDフィルム(16)が挿入され、前記コア側金型半部分(11)にはIML成形部品が挿入される。

(もっと読む)

ダイレクト成形機

【課題】リードタイムを短縮できるダイレクト成形機を提供すること。

【解決手段】ダイレクト成形機1は、射出ユニット10と、この射出ユニット10を組み付け可能な金型20とを備えている。このダイレクト成形機1は、金型20に少なくとも1枚の基材30をセットしたときに形成されるキャビティ22に射出ユニット10から溶融樹脂を射出し、射出した溶融樹脂から成るリベット50を基材30に溶融結合させることができるように構成されている。この金型20は、アルミニウムから形成されている。

(もっと読む)

歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法

【課題】バリによる成形不良の発生を抑制することができ、生産性の向上を図ることが可能となる歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法を提供する。

【解決手段】歯車状部材に樹脂成形部を成形する樹脂成形品の製造方法であって、

歯車状部材が連結部を介して基材に穿設された金属シートを、可動金型と固定金型に形成されたキャビティに合わせて金型の分割面に略平行に配置する工程と、

可動金型と前記固定金型を型締めしてキャビティに樹脂を充填し、歯車状部材の一部が樹脂で埋設するように射出成形して、歯車状部材と樹脂が一体化した射出成形部を有する成形品を成形する工程と、

金型を開いて該金型から金属シートを取り出す際に、

可動駒に嵌合挿入されたエジェクタピンによって樹脂が一体化した射出成形部と接触することなく、歯車状部材と基材とを同時に加圧して金属シートを突き出す工程と、を有する。

(もっと読む)

成形品の製造方法

【課題】インサート成形でシートの周縁に外周枠を配設して成形品とした場合に、シートにしわや外観不良がなく、製品価値及び美観等も良好な成形品の製造方法を提供すること。

【解決手段】本発明に係る成形品の製造方法によれば、インサート成形でシートの周縁に外周枠を配設して成形品を成形するにあたり、外周枠におけるシートの周縁と直接繋がる部分について、水平方向に対して角度αが1〜60°となるように、かかる成形品を成形する金型2について、外周枠を配設するための第1外周枠形成部23が、水平方向に対して角度αが1〜60°となるように形成されている。これにより、シートを断面視円弧状(アーチ状)に膨らませてシートのひずみ等を開放させて逃し、シートにしわ等が発生することを防止することができるため、製品価値や美観に優れた成形品を提供することができる。

(もっと読む)

金属インサート成形品、それを備えた携帯端末及び金属インサート成形方法

【課題】成形収縮による板金の変形を防止することができる、軽量なインサート成形品を得る。

【解決手段】ステンレスシート31(板金)に直線状スリット33を形成する。この直線状スリット33を形成したステンレスシート31を成形型のキャビティ内部に嵌め込む。次いで、ステンレスシート31が嵌め込まれたキャビティ内部に溶融樹脂を流し込む。そして、溶融樹脂が冷却されて固化する際に収縮する成形収縮を直線状スリット33によって逃がす。

(もっと読む)

341 - 360 / 6,556

[ Back to top ]