Fターム[4F208MW02]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 成形品の後処理、後加工 (371) | 型外での後処理、後加工 (97)

Fターム[4F208MW02]に分類される特許

41 - 60 / 97

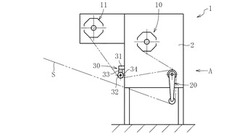

熱成形装置用スクラップ巻取り装置

【課題】製品の抜きズレ問題を解消可能な熱成形装置用スクラップ巻取り装置を提供する。

【解決手段】原反ロールから繰り出される樹脂シートに真空成形機等の熱成形機で所定形状の成形品を所定間隔で熱成形し、当該成形品をトリミングすることにより下流側に送り出されるスクラップSを巻き取るための巻取りローラ体を具備するスクラップ巻取り装置1である。このスクラップ巻取り装置1は、第1巻取りローラ体10と、第2巻取りローラ体11とを備え、スクラップSの始端が何れか一方の巻取りローラ体に取り付け可能とされている。

(もっと読む)

樹脂成形品トリミング装置又は熱成形装置の型台に取り付けられる型を交換する装置及び方法

【課題】樹脂成形品トリミング装置又は熱成形装置の型台に取り付けられる型を交換する際に装置の停止時間を短縮させることを課題とする。

【解決手段】型交換装置100に、型台310に対して横方向となる移送方向D11へ送り出し移送及び引き寄せ移送可能に複数の型M10を載置可能な型載置部U1と、所定方向D13から取付対象の型M1を引き寄せ移送して型載置部U1に載置させる型供給手段U2と、型台310の方から型載置部U1まで取出対象の型M2を前記移送方向D11へ引き寄せ移送して該型載置部U1に対して取付対象の型M1とともに取出対象の型M2を載置させる型引出手段U3と、型載置部U1から取出対象の型M2を前記移送方向D11とは異なる方向へ退避可能な型退避手段U4と、型載置部U1から取付対象の型M1を型台310の方へ前記移送方向D11に送り出し移送する型挿入手段U5とを設ける。

(もっと読む)

ポリエステル樹脂製容器のトリミング方法

【課題】ポリエステル樹脂製の容器について、容器の縁部に沿って余分な部分を切り離す際に、容器の側にバリを残すようなことなく、容易に切断できるようにする。

【解決手段】余分な部分と一体的に成形された容器1に対し、容器1の縁部に沿って余分な部分を切り離すようなポリエステル樹脂製容器のトリミング方法として、超音波を発振する超音波ホーン32の先端部32aと、受け部材31の先端部31aとの間に、容器1の縁部に沿った部分2を挟み込んで、加圧しながら超音波ホーン32を超音波振動させることにより、容器1の縁部に沿った部分2を切断する。

(もっと読む)

ダクトの製造方法

【課題】 高精度で、且つ薄膜部(特に胴体部)の膜厚が極めて薄い内側ダクト5を容易に製造することを課題とする。

【解決手段】 樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面同士が向き合うように接合固定して、胴体部の膜厚が0.5mm以下といった極めて薄い内側ダクト5を得る工程とを備えている。以上のような製造方法を用いることによって、真空成形または圧空成形または真空・圧空成形後に半割り角筒体41が破れる等の不具合の発生を防止できると共に、内側ダクト5の胴体部のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の胴体部の肉厚(膜厚)方向の寸法精度が高くなる。

(もっと読む)

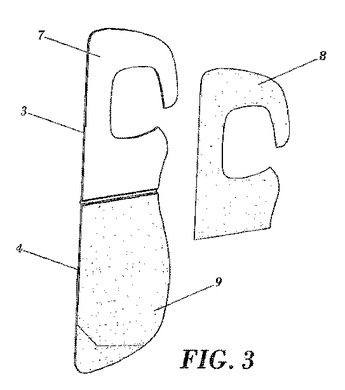

樹脂成形品の端末処理装置及び端末処理方法

【課題】樹脂成形品の延出部の末端部位を、美麗な切断面をもって、より安定的に且つスムーズに切断することが出来る樹脂成形品の端末処理技術を提供する。

【解決手段】保持手段20の裏当て面34に樹脂成形品10の延出部14を接触、保持させた状態下で、切断操作進行手段40にて、切断刃22を該延出部14の意匠面18の延出方向中間部に押し付けて、食い込ませることにより、該延出部14の末端部位の切断操作を進行せしめる一方、該切断刃22が、該裏当て面34への当接直前で、且つ該切断刃22と該裏当て面34との間に位置する部分が圧縮破壊せしめられる位置にまで到達したときに、切断操作停止手段56にて、切断刃22の移動を停止させて、該延出部14の末端部位の切断操作を停止するように構成した。

(もっと読む)

人間工学的な成形プラグの交換を行なうことができるウエブ包装システム

【課題】ウエブ包装システムは、成形プラグツールに対して容易なアクセス及び交換を可能にする装置を提供する。

【解決手段】成形プラグは、ウエブ搬送方向とは異なる方向に沿って移動してカバーから離された第3位置を有し、第3位置に移動されることにより、交換が可能となる放送装置。

(もっと読む)

印刷装飾体のインモールド成形法

【課題】印刷模様が精細に表現できる印刷装飾体のインモールド成形法。

【解決手段】PCプラスチック薄片層51表面に先ず、弾性材料層52を塗布形成し、スクリーン印刷または平版印刷またはその他の印刷法により模様色彩を形成した印刷層53を形成し、その後、その印刷層の表面に後続の射出成型プロセスにおいて、印刷層表面の硬化保護層となる硬化原料を含む弾性材料層54を塗布・形成し、この装飾印刷片を真空成形金型内で加熱と共に真空吸引作業を行って立体形状に成形し、製品輪郭に適合するようプレス成型し、最後にプラスチック射出成型金型内でプラスチック層55をPCプラスチック薄片層の表面上に射出して製品とする。

(もっと読む)

複合シートの製造方法及び装置

【課題】運転開始直後から接合強度を高めて複合シートを製造できるほか、接合条件の変更を容易に行うことができる複合シートの製造方法を提供すること。

【解決手段】本発明は、シート2とシート3とが部分的に接合されて多数の接合部が形成されているとともに、シート2には接合部以外の部分に凸状部が形成されている複合シート1の製造方法に関する。周面部に凹凸部を有するロール11及びロール12を互いの凹部と凸部とが対向するように回転させながら両ロールの間にシート2を供給し、シート2をロール11の周面部に沿わせてそのまま吸引保持して搬送した後に、シート3をシート2に重ね合わせるように供給し、ロール11と複数の互いに温度が異なるヒートロール13〜15とで複数回両シートを部分的に接合する。

(もっと読む)

トレーの成形供給方法及びトレーの成形供給装置

【課題】菓子等の梱包ラインに、トレーを迅速に供給することができる、トレーの成形供給方法及びトレーの成形供給装置を提供する。

【解決手段】片面に熱可塑性樹脂がコーティングされた紙製のシート材料Sをホッパー40に貯留し、このホッパー40からシート材料Sを取出して加熱加圧してトレー形状に成形し、成形されたトレー1の熱可塑性樹脂の樹脂コーティング面に気体を吹付けて、加熱軟化した熱可塑性樹脂を急冷硬化させ、こうして成形されたトレー1を搬送コンベヤ20に載せて、トレー20に製品を載せて梱包するラインに供給する。

(もっと読む)

熱成形方法

最終的熱成形品がシート押出し加工流路(縦方向)と横方向に沿って示す収縮率に関して相対的に等方性である熱成形品を製造する方法。この製品の製造をプロピレンの重合をイソ特異的メタロセン触媒を用いて行うことで生じさせたイソタクティックポリプロピレンを用いて実施する。この重合体が示す溶融流れ速度は1−5グラム/10分の範囲内でありかつ溶融温度は160℃以下である。このポリプロピレンの押出し加工を行うことで少なくとも1方向に配向していて厚みが10−100ミルのシートを生じさせる。このシートを135−160℃の温度に加熱した後、熱成形を所望形態の鋳型と接触した状態で行うことで熱成形品を生じさせる。次に、この熱成形品を冷却した後、前記鋳型から取り出すことで最終的製品を得る。  (もっと読む)

(もっと読む)

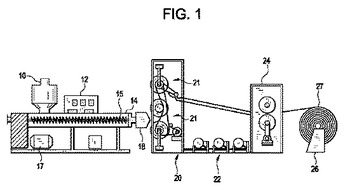

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 プラスチック材料として代表的にはポリプロピレンを使用し、ライナー加圧ロールに近接して多数の放電針を配置し、放電針が(+)でライナー加圧ロールが(−)となる高圧の直流電圧を印加して、放電針の先端とライナー加圧ロールの軸を結ぶ平面上を放電電流が通過する放電を行ない、この平面が、ライナーシートがライナー加圧ロールに接触する直線のわずか上方においてライナーシートを通過するようにして、ライナーシートをライナー加圧ロールに対して一直線上で密着させ急冷したのち、キャップに押圧することにより、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれることを防いで貼り合わせを行なう。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれるのを防いで、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 ライナー加圧ロールと、熱可塑化状態のライナーシートとの間の空気を真空吸引して負圧状態に保つことにより、ライナーシートがライナー加圧ロールに向かって押しつけられて密着し、全面的に急冷されるように図る。具体的には、ライナー加圧ロールとライナーシートとが接触する直前の位置で開口するリップを有する空気吸引ノズルを配置するか、または、サクションロールを加工したライナー加圧ロールを使用する。

(もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

揮発性物質を気化するための容器、および同容器を製作する方法

本発明は、揮発性物質を気化するための熱成形容器に関する。同容器は、その機能または外観を損なう変形を起こさずに高温に耐えることが可能な手段を備える。同容器は、容器が得られるプラスチック材料シートの変形温度を超える変形温度を有する補強フィルムを備える。本発明は、前記容器を製造する方法にも関する。  (もっと読む)

(もっと読む)

包装容器とその製造方法

【課題】簡単な方法により短時間で凹凸が形成された合成樹脂製の容器を形成可能な包装容器とその製造方法を提供する。

【解決手段】熱可塑性樹脂製の一枚のブランクシート16から一体的に打ち抜かれた箱体形成片から成り、箱体形成片には加熱したスタンプ版18を押圧して形成された凸部14を備える。スタンプ版18は、縦横に対称な複数の線状の形状であり、凸部14は、スタンプ版18に接触した部分の外側がブランクシート16に対して一定深さにくぼんだ側周面14aと、側周面14aの先端に連続し押圧面に対して略平行な端面14bから成る。

(もっと読む)

内装品の真空成形機

【課題】表皮材の熱溶融性接着剤が塗布された発泡層を基材に接着させる際に、接着させたくない基材領域或は発泡層が直接セットされる型面領域に対する非着用の前処理を不要にし得る内装品の真空成形機を提供する。

【解決手段】吸気路付きの基材がセットされる基材用凸状真空吸引型18と、表皮全域の表面形状に対応する型面7bを有する表皮材用凹状真空吸引型7とを備え、表皮11が接合され、熱溶融性の接着剤13が塗布された熱可塑性の発泡層12付きの扁平状表皮材10が、基材に加温処理されてセットされた状態で型締めして双方の金型から真空吸引して、発泡層12を基材に接着して表皮材10を賦形するようになった内装品の真空成形機において、発泡層12を接着させたくない非着基材・型面領域を占める基材用凸状真空吸引型18の部分に、発泡層12を接着させない程度に非着基材・型面領域を冷却する冷却機構20が組込まれる。

(もっと読む)

プラスチックシートの真空成形方法及び装置

【課題】1mm以上の厚さを有する樹脂シートを用いて真空成形しても成形歪や表面の波打ちが生じないような真空成形方法及び装置を開発することが課題である。

【解決手段】従来の真空装置の加熱ゾーンにおける加熱装置として、加熱温度に合わせて加熱中のプラスチックシートの両側部のみならず前端及び後端も上下のクランパによって把持し、温度が上昇するにつれてプラスチックシートを把持したまま搬送方向の前後方向に引っ張ることによって垂れ下がりを抑え、高温でかつ全体を均一に加熱するようにし、この状態で真空成形することによって、1mm以上15mm以下のプラスチックシートから深い凹凸がある成形品を真空成形できるようにした。

(もっと読む)

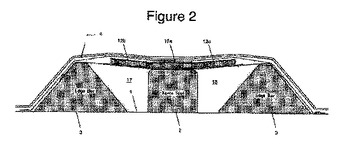

中空構造板の製造方法及びその製造装置

【課題】押出し成形された二枚の熱可塑性樹脂シートの中空凸部加工と溶融接合を確実かつ短時間に行う。

【解決手段】二枚の熱可塑性樹脂シートを減圧チャンバ内に導入し、該減圧チャンバ内に配置された上下一対のエンボスローラの周面に各樹脂シートを吸着させて両エンボスローラに突設されたピン形状に応じて各樹脂シートに多数の中空凸部を形成するとともに、両エンボスローラの接線位置で前記中空凸部の端面同士を連続して熱融着することにより、中空構造板を製造する。減圧チャンバのシート導入用開口部上下に、前記各エンボスローラの接線方向に向けて傾斜する導入ガイドを配置するとともに、導入ガイド間において、前記樹脂シート間に非接触状態で配置される熱融着用の加熱手段を設け、前記減圧チャンバ内における前記各樹脂シートの対向面を大気圧に保持し、その反対面が減圧される。

(もっと読む)

真空成形品の立体表面に図を被覆する方法

真空成形品の立体表面に図を被覆する方法には、1)希望の図を凹版印刷でプラスチックフィルムに印刷する、2)図の印刷されたプラスチックフィルムをプラスチック板材またはプラスチックシート材と加熱加圧法で複合して、図に形成したインク層をプラスチックフィルムとプラスチック板材またはプラスチックシート材の間に積層する、3)熱成型法を利用して、図の複合されたプラスチック板材またはプラスチックシート材を希望の立体形に加工する。本発明は、1)表面に図が付いて、立体表面の有するプラスチック部品が製造することができる、2)特定の熱転写設備を使う必要がなく、離型剤を使う必要もない、3)完成品にある図の正確さが高く、変形しない、4)環境への汚染の避けることもできる。 (もっと読む)

樹脂製容器の製造装置および方法

【課題】樹脂製容器の積み重ねを確実に行うことができる製造装置および方法を提供する。

【解決手段】樹脂シートに収容部を形成した成形シートを成形する成形機と、前記成形シートを切断し個別の容器とする切断装置23と、前記容器を移送し、他の容器Cに積み重ねる移送装置24とを備えた樹脂製容器Cの製造装置21。移送装置24は、容器Cを保持する容器保持部1と、容器保持部1を積み重ね位置P2まで移動させる移動機構2とを備えている。容器保持部1は、容器Cを保持する可動保持部材5と、可動保持部材5を昇降させる昇降機構10とを有する。可動保持部材5、容器Cを積み重ね位置P2で下降させることによって、容器Cの収容部を他の容器Cの収容部に嵌合させる。

(もっと読む)

41 - 60 / 97

[ Back to top ]