Fターム[4K044AA13]の内容

その他の表面処理 (34,614) | 基体構成材料 (4,463) | 非金属質無機質のもの (577) | セラミックス (236)

Fターム[4K044AA13]に分類される特許

21 - 40 / 236

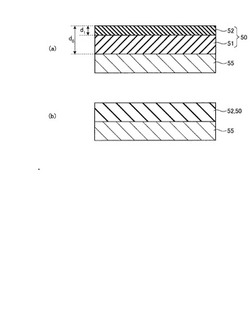

イットリア含有膜とその形成方法、並びに半導体製造装置およびプラズマ処理装置

【課題】プラズマ耐性の高いイットリアを含む材料でコーティング膜を形成した場合でも、イットリア粒子の脱粒などによるコーティング膜の劣化を抑えることができる保護膜を提供する。

【解決手段】被膜形成対象上に形成されたイットリア含有膜において、表面から前記イットリア含有膜の厚さの範囲内で、前記イットリア含有膜が溶融後固化された溶融固化膜52を、前記被膜形成対象上の少なくとも一部に有するイットリア含有膜が提供される。

(もっと読む)

被膜形成方法及びその方法により形成される複合材

【課題】従来コールドスプレー法による被膜形成が困難であった、基材と被膜形成用の粒体の組合せであっても、良好な密着強度を有する被膜の形成を可能にするコールドスプレー法による被膜形成方法及びその方法により得られる複合材の提供。

【解決手段】基材X表面にコールドスプレー法により被膜を形成する被膜形成方法であって、基材表面を加熱する加熱工程と、加熱工程後又は同時に基材の表面に作動ガスと共に粗化処理用粒体を超音速で噴き付け、基材表面の粗化処理を行う前処理工程と、前処理工程後、基材表面にコールドスプレー法により200℃以上900℃以下の作動ガスと共に被膜形成用粒体を噴き付け、基材表面に被膜を形成する被膜形成工程とを有することを特徴とする。

(もっと読む)

プラズマ処理装置及びコンタクトプローブの表面改質方法

【課題】コンタクトプローブの先端部に抵抗率が10−2Ω・m以下、硬度が600Hv以上のDLC膜を被覆する技術及びプラズマ処理装置を提供し、この導電性DLCを被覆したコンタクトプローブ及びこのプローブを用いたプローブカードを提供する。

【解決手段】コンタクトプローブ基材の先端部に加わる高電界を緩和する構造の支持手段にコンタクトプローブ基材を挟止し、プラズマ処理装置内で前記プローブ基材表面をクリーニングする工程と、前記基材表面に窒素イオンと炭素イオンを照射して基材金属の窒化物と炭化物の混合被膜を形成する工程と、炭化水素ガス放電プラズマを発生させ、コンタクトプローブの先端部に導電性DLC被膜を形成する工程とからなる。

(もっと読む)

DLC皮膜とその製造方法、摺動部材および前記摺動部材が用いられている製品

【課題】潤滑油環境下での摺動において、従来以上に摩擦係数が低減された摺動部材を提供することができるDLC皮膜とその製造方法を提供する。

【解決手段】摺動部材の摺動側表面にコーティングされたDLC皮膜であって、表面エネルギーが52〜74mJ/m2またはエチレングリコールの接触角が27〜51度であるDLC皮膜。前記DLC皮膜は、X線散乱スペクトルにおいてグラファイト結晶ピークを有する。予め作製されたDLC皮膜にプラズマ処理を施して、表面エネルギーを制御することによりDLC皮膜を製造するDLC皮膜の製造方法。前記プラズマ処理は、照射イオン量を調整してDLC皮膜にプラズマ照射する処理であり、照射イオン量は1.30×1016〜1.85×1017イオン/cm2であり、バイアス(イオン加速)電圧は80〜140Vである。

(もっと読む)

加飾されたセメント質硬化体

【課題】意匠の自由度が高く、光沢性、鮮映性に優れ、複雑な表面形状に沿った表面性状の得られる加飾された硬化体を提供する。

【解決手段】表面粗さ(Rmax)が10μm以下であるセメント質硬化体に、金属層13を、離型層11を介して担持したキャリアフィルム20から熱転写して、鮮映性測定値(GD値)0.5以上の光沢膜を形成し、加飾されたセメント質硬化体とする。さらに、前記セメント質硬化体は、表面が平滑(表面粗さが10μm以下)な型枠を使用して成形することにより、表面研磨をすることなく、表面粗さ(Rmax)を10μm以下とすることができる。

(もっと読む)

チタン酸化物を被覆する装置及びチタン酸化物の被覆物の生産方法

【課題】金属球などの金属物の表面に二酸化チタン等のチタン酸化物を、膜圧が均一になるように被覆する。

【解決手段】搬送回転ねじ42が回転すると、上記らせん溝46に掛った金属球7は、凹溝44、44に沿って搬送される。この搬送される金属球7は、搬送回転ねじ42及び搬送回転ローラー43、43の回転によって、金属球7の進行方向とほぼ直交する方向に回転される。上記搬送回転ローラー43、43の外周面の長手方向に沿って延びる直線状の一本または複数本の長手溝47が形成され、長手溝47が金属球7を通過するたびに、金属球7の向きが変えられる。これにより、上記金属球7の回転の向きが変えられ、金属球7の向きが種々ランダムに変更され、スプレーガン48から金属球7の表面に噴霧あれ被覆される二酸化チタンの膜厚が、金属球7表面全体にわたってほぼ均一となる。

(もっと読む)

複合構造物作製装置及び複合構造物作製方法

【課題】複合構造物に含まれる膜状の構造物の厚さが不均一になるおそれを低減すること。

【解決手段】成膜装置は、エアロゾル生成装置と、ノズルと、エアロゾル搬送管と、微粒子分散器20とを備える。エアロゾル生成装置は、微粒子をガス中で分散させてエアロゾルを発生させる。ノズルは、エアロゾル生成装置から導かれたエアロゾルを噴出可能な開口を有する。前記開口は、エアロゾルの進行方向であるX方向と直交する断面内で、Y方向の寸法がZ方向の寸法よりも長い形状である。エアロゾル搬送管は、エアロゾル生成装置からノズルへエアロゾルを導く。微粒子分散器20は、エアロゾル搬送管に設けられる。微粒子分散器20は、エアロゾルを通過させることが可能な第1スリット22と、第2スリット23と、第3スリット24とを含む。各スリットは、前記断面内においてY方向と交差する方向の寸法が、その方向と直交する方向の寸法よりも長い形状である。

(もっと読む)

固体電解質形燃料電池セル

【課題】 セリア系固溶体層と安定化ジルコニア層との複合化における元素拡散を抑制することにより、比抵抗率の増加を抑制し、開回路電圧が高い固体電解質形燃料電池セルを提供する。

【解決手段】 固体電解質形燃料電池セル1は、固体電解質層2と、空気極3と、燃料極4とを備え、固体電解質層2は、セリア系固溶体層2aと、厚みが1μm以上の安定化ジルコニア層2bとが積層された複合材料で構成される。安定化ジルコニア層2b内において、セリア系固溶体層2aと安定化ジルコニア層2bとの界面から深さが0.3μm未満の領域にのみセリウムが存在するように形成する。

(もっと読む)

セラミックス複合部材の製造方法

【課題】チタン系セラミックス膜の優れた性能を維持しつつ、耐酸化性および低摩擦特性を向上できるセラミックス複合部材を製造できる方法を提供する。

【解決手段】本発明は、基材11aと、その表面に設けられたチタン系セラミックス膜11bとを備えたセラミックコーティング部材11の表面に、表面被覆膜12が形成されるセラミックス複合部材の製造方法を対象とする。本方法は、セラミックコーティング部材11の表面に、チタン系セラミックス膜11bのチタン化合物と反応して複合酸化物を生成する金属塩を含む処理液を塗布する工程と、その後、前記複合酸化物を生成させて、その複合酸化物によって構成される表面被覆膜12を形成する工程とを含む。

(もっと読む)

イットリア膜の成膜方法

【課題】エアロゾル化ガスデポジション法によって良好な膜質を得ることが可能なイットリア膜の成膜方法を提供すること。

【解決手段】エアロゾル化ガスデポジション法によって、高純度イットリア膜を成膜する成膜方法であって、平均粒子径が1μm以上10μm以下であり、かつ比表面積が1m2/g以上4m2/g以下であるイットリア微粒子Pを密閉容器2に収容し、密閉容器2にガスを導入することによって、イットリア微粒子PのエアロゾルAを生成させ、密閉容器2に接続された搬送管6を介して、密閉容器2よりも低圧に維持された成膜室3にエアロゾルAを搬送し、成膜室3に収容された基材S上にイットリア微粒子Pを堆積させる。上記条件を満たすイットリア微粒子を用いることで、緻密かつ、基材への密着力が高いイットリア薄膜を成膜することが可能となる。

(もっと読む)

電極又は配線パターンの形成方法

【課題】従来の金属ペースト組成物を用いたスクリーン印刷法、フォトリソグラフィー法等とはその成膜原理が異なるエアロゾルデポジション法を用い、溶液や樹脂成分を含まない溶液,樹脂フリーの原料から、均一かつ密着性の高い金属薄膜からなる電極又は配線パターンを形成することができる方法を提供する。

【解決手段】金属粒子16をエアロゾル化し、このエアロゾル化した金属粒子を基板11上に吹き付けることにより、基板11上に金属薄膜からなる電極又は配線パターンを形成する方法であって、上記金属粒子16が、平均粒子径0.08〜10μmの範囲であり、かつレーザー回折散乱式粒度分布測定法による累積粒径を微粒側から累積10%、累積50%、累積90%に相当する粒子径をそれぞれD10、D50、D90としたとき、(D90−D10)/D50が0.1〜2.5の範囲にある粒度分布を持つことを特徴とする。

(もっと読む)

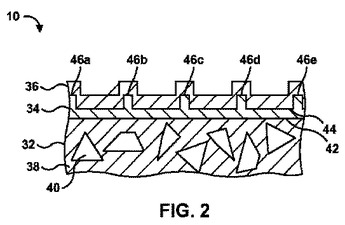

環境障壁コーティングに加わる熱又は機械的応力を軽減するための特徴体

物品は、マトリックス材及び強化材を含む基材、その基材上に形成された層、その層上に形成された特徴体の配列、並びにその層及び特徴体のその配列上に形成されたコーティングを備えることができる。この物品は、層上に形成された特徴体の配列を備えていない物品と比較して熱及び/又は機械的応力耐性を改善していると思われる。  (もっと読む)

(もっと読む)

ジルコニア膜の成膜方法

【課題】エアロゾル化ガスデポジション法によって良好な膜質を得ることが可能なジルコニア膜の成膜方法を提供すること。

【解決手段】エアロゾル化ガスデポジション法によって、高純度安定化ジルコニア膜を成膜する成膜方法であって、平均粒子径が0.7μm以上11μm以下であり、かつ比表面積が1m2/g以上6.5m2/g以下である、乾式法で作製されたジルコニア微粒子Pを密閉容器2に収容し、密閉容器2にガスを導入することによって、ジルコニア微粒子PのエアロゾルAを生成させ、密閉容器2に接続された搬送管6を介して、密閉容器2よりも低圧に維持された成膜室3にエアロゾルAを搬送し、成膜室3に収容された基材S上にジルコニア微粒子Pを堆積させる。上記条件を満たすジルコニア微粒子を用いることで、緻密かつ、基材への密着力が高いジルコニア薄膜を成膜することが可能となる。

(もっと読む)

高い耐摩耗性を有する高表面積埋め込みコーティングの製造プロセス

本発明のプロセスは、超疎水性の表面の耐久性を著しく増加させると共に、元の表面の光学的性質と同様の光学的性質を保持する。前記プロセスは、形成されたばかりのナノ粒子および超微粒子を、速度および熱によって基板に部分的に埋め込んで化学結合させることで、強く結合されたナノ〜サブミクロンの表面組織を生じる。このナノ表面構造は、所望の表面特性(例えば疎水性、疎油性、親水性など)を有するように改良できる。このプロセスによって製造されるコーティングのうち高い位置にあるものは、残りの表面を摩滅から保護するので、多くの用途で製品寿命を非常に増加させる。好ましい実施形態において、前記プロセスは、車両のフロントガラスをコーティングするために用いられる。 (もっと読む)

装飾品の製造方法、装飾品および時計

【課題】ピンク色で光沢感があり、各部位での色むらが防止された優れた美的外観を有し、耐久性にも優れた装飾品を安定的に製造することのできる装飾品の製造方法を提供すること。

【解決手段】本発明の装飾品1の製造方法は、主としてTiNで構成された第1の被膜3を形成する工程(1c)と、70.0wt%以上85.0wt%以下のAuおよび15.0wt%以上30.0wt%以下のCuを含むターゲットを用いた乾式めっき法により、第1の被膜3上に第2の被膜4を形成する工程(1d)と、300℃以上395℃以下に加熱する加熱処理を施し、その後、冷却処理を施すことにより、第2の被膜4の構成材料の固溶体化を促進する工程(1e)と、酸処理を施すことにより、第2の被膜4の構成成分のうち、固溶体を構成していないものの少なくとも一部を除去する工程(1f)とを有している。

(もっと読む)

プラズマ耐性コーティングで基板をコーティングする方法および関連するコーティングされた基板

本発明は、微粒子化の低減を示すプラズマエッチング耐性層で基板をコーティングする方法であって、基板にコーティング層を適用するステップを含む方法を含み、コーティング層は、約20ミクロン以下の厚さを有し、ある時間にわたってフッ素ベースのプラズマに曝露された後のコーティング層は、コーティング層の断面に広がるいかなるクラックまたは亀裂も実質的に含まない。[0062]記載される方法によって調製されるコーティングされた基板。また、本発明には、フッ素ベースの半導体ウエハー処理プロトコルで構造要素として使用するためのコーティングされた基板も含まれ、コーティングは、約20ミクロン以下の厚さを有するコーティング層であり、ある時間にわたってフッ素ベースのプラズマに曝露された後のコーティング層は、コーティング層の断面に広がるいかなるクラックまたは亀裂も実質的に含まず、微粒子化の低減を示す。  (もっと読む)

(もっと読む)

高精密度セラミック基板製造工程

【課題】高精密度セラミック基板を提供する。

【解決手段】本発明の高精密度セラミック基板製造工程は、電気鍍金及び高精度の露光/エッチング方式で製造する必要があり、一般のプリント方式で製造するセラミック基板と異なり、セラミック基板表面に金属層を鍍金した後、金属層表面に乾燥型を貼付し、現像を行ない、露出した金属層表面に導電金属層を鍍金し、且つ回路部分を残した金属層及び導電金属層をエッチングし、所定位置の導電金属層表面に無酸素テープを粘着接合し、その無酸素テープは、セラミック粉、ガラス粉及び粘着剤を所定の比率で調合、積層して形成し、セラミック基板を無酸素炉に送り込み、同時焼成を行い、無酸素テープが遮蔽壁を成形し、無酸素炉内に同時焼成し、導電金属層は、酸化を発生せず、後続の溶接、電気鍍金工程を行なう時に既に鍍金した金属層が剥離、又は溶接不十分の欠陥が発生することがない。

(もっと読む)

ジルコニア膜の成膜方法

【課題】エアロゾル化ガスデポジション法によって良好な膜質を得ることが可能なジルコニア膜の成膜方法を提供すること。

【解決手段】エアロゾル化ガスデポジション法によって、イットリアを含む安定化ジルコニア膜を成膜する成膜方法であって、平均粒子径が1μm以上5μm以下であり、かつ比表面積が1m2/g以上4m2/g以下であるジルコニア微粒子Pを密閉容器2に収容し、密閉容器2にガスを導入することによって、ジルコニア微粒子PのエアロゾルAを生成させ、密閉容器2に接続された搬送管6を介して、密閉容器2よりも低圧に維持された成膜室3にエアロゾルAを搬送し、成膜室3に収容された基材S上にジルコニア微粒子Pを堆積させる。上記条件を満たすジルコニア微粒子を用いることで、緻密かつ、基材への密着力が高いジルコニア薄膜を成膜することが可能となる。

(もっと読む)

水素気体分離用パラジウム合金複合膜の製造方法

【課題】少量のパラジウム使用量によっても水素気体に対する選択性が優秀であるとともに、耐久性の優れた分離膜を製造することができ、また、支持体の種類に係りなく水素気体分離膜の特性を改善することのできる水素気体分離用パラジウム合金複合膜の製造方法を提供する。

【解決手段】(a)乾式スパッタリング蒸着法を用いて多孔性支持体の上部にパラジウムコーティング層を形成する段階;(b)乾式スパッタリング蒸着法を用いて前記パラジウムコーティング層の上部に金属コーティング層を形成する段階;(c)前記金属コーティング層を水素雰囲気下でリフローして合金層を形成する段階とを包含する。

(もっと読む)

微粒子配列構造体及びその製造方法

【課題】溝構造の内壁の選択された所定の壁部にのみ微粒子の配列集合体を形成させる技術を提供する。

【解決手段】表面に所定の幅及び深さを有する溝13が形成された基板10の溝に、微粒子を溶媒に懸濁してなる微粒子懸濁液2を充填し、充填した微粒子縣濁液の溶媒を乾燥させ、溝の壁部に、微粒子が単層又は複数層で配列してなる微粒子の配列集合体32を形成させる微粒子配列構造体の製造方法において、微粒子が懸濁した溶媒の、溝の壁部に対するメニスカス先端部が、溝の壁部の選択された所定の領域のみを移動するようにして、溝の選択された所定の壁部にのみ、微粒子の配列集合体を形成させる。

(もっと読む)

21 - 40 / 236

[ Back to top ]