テンプレート処理方法

【課題】洗浄によるパターンの劣化を抑制することができるテンプレート処理方法を提供すること。

【解決手段】実施形態のテンプレート処理方法は、主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレート1を処理する。実施形態のテンプレート処理方法は、前記第1および第2の材料とは異なる第3の材料を含む被覆部材11で前記第2のパターンを被覆する。次に、被覆部材11で前記第2のパターンを被覆した状態で、テンプレート1を洗浄する。次に、被覆部材11を除去して前記第2のパターンを露出させる。

【解決手段】実施形態のテンプレート処理方法は、主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレート1を処理する。実施形態のテンプレート処理方法は、前記第1および第2の材料とは異なる第3の材料を含む被覆部材11で前記第2のパターンを被覆する。次に、被覆部材11で前記第2のパターンを被覆した状態で、テンプレート1を洗浄する。次に、被覆部材11を除去して前記第2のパターンを露出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、インプリトに使用されるテンプレートの処理方法に関する。

【背景技術】

【0002】

近年、インプリント法を用いたパターン形成方法が注目されている。このパターン形成方法では、テンプレートと呼ばれる原版が使用される。テンプレートの表面(パターン面)には、被加工基板上に形成するべきパターンに対応する凹凸パターンと、テンプレートと被加工基板との位置合わせに利用されるアライメントマークとが形成されている。

【0003】

半導体リソグラフィへの適用が最も期待されるインプリント方法の一つとしては光インプリト法がある。光インプリント法を用いたパターン形成方法は以下の工程を含む。

【0004】

すなわち、被加工基板の表面上に液状の光硬化性樹脂を塗布する工程と、被加工基板の表面とテンプレートのパターン面とを位置合わせする工程と、液状の光硬化性樹脂にテンプレートのパターン面を接触させ、毛細管現象によってパターン面の凹部内に液状の光硬化性樹脂が浸透するように一定時間保持する工程と、光照射により光硬化性樹脂を硬化する工程と、硬化した光硬化性樹脂(樹脂パターン)からテンプレートを離す工程(離型)と、樹脂パターンをマスクにして被加工基板をエッチングする工程とを含む。

【0005】

離型後、テンプレートの凹凸パターンに光硬化性樹脂が付着した状態が生じうる。そのため、テンプレートを洗浄する必要がある。その洗浄方法としては、プラズマを用いたドライプロセスや、薬液を用いたウェットプロセスがある。

【0006】

テンプレートを洗浄するとき、凹凸パターンのみならず、アライメントマークもプラズマや薬液に晒される。そのため、テンプレートの洗浄によって、アライメントマークの劣化が生じる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−029642号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、洗浄によるパターンの劣化を抑制することができるテンプレート処理方法を提供することにある。

【課題を解決するための手段】

【0009】

実施形態のテンプレート処理方法は、主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理する。実施形態のテンプレート処理方法は、前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する。次に、前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する。次に、前記被覆部材を除去して前記第2のパターンを露出させる。

【図面の簡単な説明】

【0010】

【図1】第1の実施形態に係るテンプレート処理方法が適用されるテンプレートの一例を模式的に示す図である。

【図2】第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図3】図2に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図4】図3に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図5】図4に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

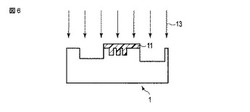

【図6】図5に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図7】図6に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図8】図7に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図9】実施形態のテンプレート洗浄装置を模式的に示す図である。

【図10】第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図11】図10に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図12】図11に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図13】図12に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図14】図13に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図15】第3の実施形態のテンプレート処理方法を説明するための断面図である。

【図16】実施形態のテンプレート洗浄装置を模式的に示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しながら実施形態を説明する。

【0012】

(第1の実施形態)

図1は、第1の実施形態に係るテンプレート処理方法が適用されるテンプレート1の一例を模式的に示す図である。本実施形態では、テンプレート1は、光インプリント法に使用されるものとして説明する。

【0013】

テンプレート1は、透明基板2と、透明基板2の主面(光が照射される面と反対側の面)に設けられ、凹部および凸部を含むメインパターン(第1のパターン)3とを具備する。

【0014】

透明基板2の母材は、例えば、石英である。メインパターン3は、透明基板2をエッチングして形成されるので、メインパターン3の材料(第1の材料)は、透明基板2の母材と同じである。メインパターン3は、ウェハ上に形成するべきデバイスパターンに対応するパターンを含む。図1では、簡単のため、メインパターン3は簡略化して示してある。

【0015】

テンプレート1の主面上は、さらに、メインパターン3の材料とは異なる材料(第2の材料)4を含むとともに、メインパターン3とは異なる位置に形成されたアライメントマーク(第2のパターン)5が設けられている。

【0016】

アライメントマーク5は、凹部および凸部を含む。アライメントマーク5の凹部はメインパターン3の凹部よりも浅い。アライメントマーク5の凹部の底面は第2の材料4で被覆されている。第2の材料4は、例えば、クロムである。

【0017】

アライメントマーク5の凸部の上面(石英)と凹部の底面(クロム)とでは光の反射率が異なるので、アライメントマーク5からの反射光は特定の強度分布(コントラスト)を有する。したがって、テンプレートに光を照射してその反射光を検出することで、アライメントマーク5の位置は分かる。アライメントマーク5の凹部の底面の代わりに、アライメントマーク5の凸部の上面を第2の材料4で被覆しても構わない。

【0018】

図1には、理解を容易にするために、アライメントマーク5は、メインパターン3の右隣りに示されているが、アライメントマーク5の位置は右隣りに限定されるわけではない。

【0019】

テンプレート1は、さらに、ダミーパターン6を具備する。ダミーパターン6の凹部はメインパターン3の凹部よりも深い。ダミーパターン6は、例えば、図1に示すように、アライメントマーク5の隣りに設けられている。

【0020】

テンプレート1の主面には汚染物7が付着している。汚染物7は、例えば、インプリントプロセスで使用された光硬化性樹脂である。

【0021】

図2−図8は、本実施形態のテンプレート処理方法を説明するための断面図である。

【0022】

[図2]

周知のインプリント装置を用いて、ダミー基板(例えばウェハ)10上に、インプリントレジストである液状の光硬化性樹脂11(第3の材料)を例えばインクジョット方式の塗布装置を用いて滴下する。なお、以下の図において、必要な場合を除いて、テンプレート1は簡略化して示してある。

【0023】

通常のインプリントプロセスでは、被加工基板と樹脂パターンとの間の密着性を高めるために、被加工基板上に密着層を形成することもあるが、ダミー基板10の表面に密着層は形成しない。通常のインプリントプロセスにおいて、密着層を用いる理由は、被加工基板からテンプレートを離す工程(離型工程)において、光照射で硬化した光硬化性樹脂(樹脂パターン)が被加工基板から剥がれること(離型欠陥)を防止するためである。

【0024】

次に、ダミー基板10の上方にテンプレート1を配置し、光硬化性樹脂11とアライメントマーク5とが対向するように、ダミー基板10とテンプレート1との位置合わせを行う。

【0025】

[図3]

周知のインプリント装置を用いて、テンプレート1のアライメントマークを液状の光硬化性樹脂11に接触させ、毛細管現象によってアライメントマークの凹部内に液状の光硬化性樹脂11が浸透するように一定時間保持する。

【0026】

このとき、テンプレート1のメインパターンがダミー基板10に接触(衝突)しないように、テンプレート1のアライメントマークを光硬化性樹脂11に接触させる。これは、ダミー基板10との接触(衝突)によって、メインパターンが傷ついたり、汚れる可能性があるからである。

【0027】

メインパターンとダミー基板10との接触(衝突)を回避するためには、例えば、図3に示すように、通常のインプリントプロセスよりも光硬化性樹脂11の量を多くし、アライメントマークをダミー基板10に接触させなくても、アライメントマークの凹部内を光硬化性樹脂11で充填できるようにする。

【0028】

ここでは、ダミー基板10上に供給する光硬化性樹脂11(第3の材料)の量を制御することにより、メインパターン(第1のパターン)を光硬化性樹脂11に接触させないようにしたが、その代わりに、テンプレート1とダミー基板10との間の距離を制御することにより、メインパターンを光硬化性樹脂11に接触させないようにしても構わない。さらに、光硬化性樹脂11の量、および、テンプレート1とダミー基板10との間の距離の両方を制御することにより、メインパターンを光硬化性樹脂11に接触させないようにしても構わない。

【0029】

[図4]

周知のインプリント装置を用いて、テンプレート1の裏面(主面と反対側の面)から光12を照射して、光硬化性樹脂11を硬化する。

【0030】

[図5]

周知のインプリント装置を用いて、硬化した光硬化性樹脂(被覆部材)11からテンプレート1を離す(離型)。その結果、テンプレート1は、アライメントマークが被覆部材11で被覆された状態となる。

【0031】

ここで、上述したように、本実施形態の場合、ダミー基板10の表面には密着層が形成されていないので、被覆部材11はダミー基板10から容易に離れる。そのため、アライメントマークが被覆部材11で被覆された構造は容易に実現できる。

【0032】

[図6]

図1に示したメインパターン3上の汚染物を除去するために、酸素ガス13を用いてテンプレート1を洗浄する。アライメントマークは被覆部材11で被覆されているので、酸素ガス13によるアライメントマークの劣化(例えば、形状変化)は抑制される。アライメントマークの劣化が抑制されることにより、アライメント信号強度の変化が抑制され、もって、位置合わせの精度の低下を抑制できるようになる。

【0033】

[図7]

引き続き、例えば、酸素ガス13を用いた処理(樹脂除去処理)を行うことにより、上記被覆部材を除去し、アライメントマーク5を露出させる。

【0034】

[図8]

図6の洗浄の工程で生じてテンプレート1上に残留した物質(残留物)を、ウエット処理により除去する。上記残留物は、例えば、汚染物である光硬化性樹脂を酸素ガスで除去したときに生じた炭化物である。ウエット処理は、酸を含む薬液を用いたウエット処理であり、より具体的には、例えば、硫酸を含む薬液を用いたウエット処理である。

【0035】

次に、純水や超純水等の液体(リンス液)を用いてテンプレート1を濯ぎ(リンス処理)、その後、テンプレート1をホットプレートで加熱して乾燥させる。

【0036】

図6−図7の工程(洗浄工程)は、例えば、図9に示す実施形態のテンプレート洗浄装置を用いて行う。

【0037】

実施形態のテンプレート洗浄装置は、酸素ガスを用いて汚染物の除去を行うところの汚染物除去チャンバ20と、酸を含む薬液を用いたウエット処理およびリンス液によりテンプレートのリンス処理を行うための処理チャンバ21と、テンプレートの加熱を行うためのホットプレート22と、汚染物除去チャンバ20内に酸素ガスを供給するための供給ライン23と、処理チャンバ21内に薬液を供給するための供給ライン24と、処理チャンバ21内にリンス液を供給するための供給ライン25と、図示しないロボットアームにより、汚染物除去チャンバ20から処理チャンバ21へのテンプレートの搬送、処理チャンバ21からホットプレート22へのテンプレートの搬送などを行うための搬送系26とを具備する。

【0038】

図5の工程(離型)の終了後、インプリント装置内からテンプレートが取り出され、その後、テンプレートは、実施形態のテンプレート洗浄装置の汚染物除去チャンバ20内に搬送される。汚染物除去チャンバ20内で、図6の酸素ガスによるテンプレート1の洗浄工程が行われる。次に、処理チャンバ21内で、図8の薬液によるウエット処理が行われる。その後、処理チャンバ21内で、図8のリンス液によるリンス処理が行われる。

【0039】

以上述べたように本実施形態によれば、アライメントマークを被覆部材で被覆して保護した状態でテンプレートを洗浄することにより、アライメントマークの劣化を防止でき、もって、位置合わせの精度の低下を抑制できるようになる。

【0040】

(第2の実施形態)

図10−図14は、本発明の第2の実施形態に係るテンプレート処理方法を説明するための断面図である。なお、以下の図において、既出の図と対応する部分には既出の図と同一符号を付してあり、詳細な説明は省略する。

【0041】

[図10]

周知のインプリント装置を用いて、ダミー基板10上に、液状の光硬化性樹脂11(11a,11b)を滴下し、その後、ダミー基板10とテンプレート1との位置合わせを行う。

【0042】

第1の実施形態では、アライメントマーク5に対応する領域のダミー基板10上に光硬化性樹脂11(11a)を滴下したが、本実施形態では、さらに、ダミーパターン7に対応する領域のダミー基板10上にも光硬化性樹脂11(11b)を滴下する。光硬化性樹脂11bの滴下量は、ダミーパターン7の凹部内を充填しない程度の量である。光硬化性樹脂11aの滴下量は、例えば、第1の実施形態と同様に、メインパターンとダミー基板10との接触(衝突)を回避できる程度の量である。

【0043】

[図11]

周知のインプリント装置を用いて、液状の光硬化性樹脂11にテンプレート1のアライメントマークを接触させ、アライメントマークの凹部内を液状の光硬化性樹脂11で充填する。

【0044】

このとき、図10に示した光硬化性樹脂11aと光硬化性樹脂11bとは一体の光硬化性樹脂11となって、ダミーパターン7の凹部の内面(底面および側面)を被覆する。これにより、メインパターンの光硬化性樹脂による汚染を効果的に抑制できるようになる。

【0045】

[図12]

周知のインプリント装置を用いて、テンプレート1を介して光硬化性樹脂11に光12を照射して光硬化性樹脂11を硬化する。

【0046】

[図13]

周知のインプリント装置を用いて、硬化した光硬化性樹脂(被覆部材)11からテンプレート1を離す(離型)。その結果、テンプレート1は、アライメントマークおよびダミーパターンが被覆部材11で被覆された状態となる。

【0047】

[図14]

酸素ガス13を用いてテンプレート1を洗浄する。このとき、第1の実施形態と同様に、アライメントマークは被覆部材11で被覆されているので、アライメントマークの劣化および位置合わせの精度の低下は抑制される。

【0048】

次に、第1の実施形態の図7の工程と同様に、引き続き、例えば、酸素ガス13を用いた処理(樹脂除去処理)を行うことにより、上記被覆部材を除去し、アライメントマーク5を露出させる。この後は、第1の実施形態と同様に、残留物の除去、リンス処理、乾燥が行われる。

【0049】

本実施形態によれば、第1の実施形態と同様の効果に加えて、アライメントマークを光硬化性樹脂(被覆部材)で被覆する際における光硬化性樹脂によるメインパターンの汚染を十分に抑制できるという効果も得られる。

【0050】

(第3の実施形態)

第1および第2の実施形態では、被覆部材の材料(第3の材料)として光硬化性樹脂(インプリトレジスト)を用いたが、本実施形態では、光硬化性樹脂よりも洗浄耐性が高い材料を用いる。この種の材料としては、例えば、通常のインプリトプロセスで使用される離型剤があげられる。

【0051】

離型剤からなる被覆部材を形成するには、例えば、テンプレートのアライメントマーク上に離型剤を供給し、その後、離型剤を加熱する。

【0052】

離型剤を用いた場合、酸素ガス13を用いてテンプレート1を洗浄した後、図15に示すように、離型剤からなる被覆部材11’は残り、また、被覆部材11’下には汚染物7が残る。第1および第2の実施形態の場合は、図6に示したように、被覆部材および汚染物は残らない。

【0053】

被覆部材11’および汚染物7を除去するには、例えば、硫酸を含む薬液を用いたウエット処理を行い、その後、ホットプレートで脱イオン処理を行えばよい。

【0054】

被覆部材11’の形成、ならびに、被覆部材11’および汚染物7の除去は、例えば、図16に示すテンプレート洗浄装置を用いて行われる。

【0055】

図16のテンプレート洗浄装置は、処理チャンバ21’内に薬液、リンス液を供給するための供給ライン24,25の他に、離型剤を供給するための供給ライン27を具備する。チャンバ21’内には、テンプレートの所望の領域に離型剤を吐出できる周知の吐出機構が設けられている。供給ライン27からの離型剤は上記吐出機構に供給される。

【0056】

処理チャンバ21’内にテンプレートを搬送し、上記吐出機構によりテンプレートのアライメントマーク上に離型剤を吐出させ、その後、搬送機構26によりテンプレートをホットプレート22に移してテンプレートを加熱することにより、被覆部材11’を形成することができる。

【0057】

また、処理チャンバ21’内にテンプレートを搬送し、処理チャンバ21’内に薬液を供給し、その後、搬送機構26によりテンプレートをホットプレート22に移してテンプレートを加熱して脱イオン処理を行うことにより、被覆部材11’を除去できる。

【0058】

本実施形態は、第1および第2の実施形態のいずれにも適用可能であり、また、離型剤以外にもスピンオングラス(SOG)も使用可能である。

【0059】

第1−第3の実施形態では光インプリント法に使用されるテンプレートの場合について説明したが、実施形態の処理方法は熱インプリント法等の他のタイプのインプリント法に使用されるテンプレートに対しても同様に実施可能である。

【0060】

以上述べたテンプレート処理方法の代表的な構成を以下に示す。

【0061】

(1) 主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法において、前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程とを含む。

【0062】

(2) (1)において、前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークである。

【0063】

(3) (1)または(2)において、前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いる。

【0064】

(4) (3)において、前記酸は、硫酸である。

【0065】

(5) (1)ないし(4)のいずれかにおいて、前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて行う。

【0066】

(6) (5)において、前記第2のパターンを前記被覆部材で被覆する工程は、前記インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程とを含む。

【0067】

(7) (6)において、前記第2のパターンを前記第3の材料に接触させる工程において、前記第1のパターンを前記基板に接触させない。

【0068】

(8) (7)において、前記基板上に供給する前記第3の材料の量、および、前記テンプレートと前記基板との間の距離の少なくとも一方を制御することにより、前記第1のパターンを前記基板に接触させない。

【0069】

(9) (8)において、前記テンプレートは、前記第2のパターンに隣りに形成され、凹部を含む第3のパターンをさらに具備し、前記第2のパターンを前記被覆部材で被覆する工程は、前記インプリント装置を用いて、前記第3の材料を前記基板上に供給する工程と、前記第1のパターンが前記基板に接触しないように、前記インプリント装置を用いて、前記第2のパターンおよび前記第3のパターンを、前記第3の材料に接触させる工程とを含む。

【0070】

(10) (8)において、前記第3のパターンは、ダミーパターンである。

【0071】

(11) (5)ないし(10)のいずれかにおいて、前記第3の材料は、インプリントレジストである。

【0072】

(12) (1)ないし(4)のいずれかにおいて、前記第2のパターンを前記被覆部材で被覆する工程は、テンプレート洗浄装置を用いて行う。

【0073】

(13) (12)において、前記第2のパターンを前記被覆部材で被覆する工程は、前記テンプレート洗浄装置を用いて、前記第3の材料を前記第2のパターン上に供給する工程と、前記テンプレート洗浄装置を用いて、前記第2のパターン上の前記第3の材料を加熱する工程とを含む。

【0074】

(14) (13)において、前記第3の材料は、インプリントレジストよりも高い洗浄耐性を有する材料である。

【0075】

(15) (14)において、前記インプリントレジストよりも高い洗浄耐性を有する材料は、離型剤である。

【0076】

(16) (1)ないし(15)のいずれかにおいて、前記第1の材料は、石英である。

【0077】

(17) (16)において、前記第2の材料は、クロムである。

【0078】

(18) (17)において、前記第2のパターンは、前記主面に形成された凹部および凸部と、前記凹部の底面または前記凸部の上面を被覆する、前記第2の材料としてのクロムを含む。

【0079】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0080】

1…テンプレート、2…透明基板、3…メインパターン(第1のパターン)、4…第2の材料、5…アライメントマーク(第2のパターン)、6…ダミーパターン、7…汚染物、10…ダミー基板、11,11a,11b…光硬化性樹脂(第3の材料)、12…光、13…酸素ガス、20…汚染物除去チャンバ、21,21’…処理チャンバ、22…ホットプレート、23,24,25,27…供給ライン、26…搬送機構。

【技術分野】

【0001】

本発明の実施形態は、インプリトに使用されるテンプレートの処理方法に関する。

【背景技術】

【0002】

近年、インプリント法を用いたパターン形成方法が注目されている。このパターン形成方法では、テンプレートと呼ばれる原版が使用される。テンプレートの表面(パターン面)には、被加工基板上に形成するべきパターンに対応する凹凸パターンと、テンプレートと被加工基板との位置合わせに利用されるアライメントマークとが形成されている。

【0003】

半導体リソグラフィへの適用が最も期待されるインプリント方法の一つとしては光インプリト法がある。光インプリント法を用いたパターン形成方法は以下の工程を含む。

【0004】

すなわち、被加工基板の表面上に液状の光硬化性樹脂を塗布する工程と、被加工基板の表面とテンプレートのパターン面とを位置合わせする工程と、液状の光硬化性樹脂にテンプレートのパターン面を接触させ、毛細管現象によってパターン面の凹部内に液状の光硬化性樹脂が浸透するように一定時間保持する工程と、光照射により光硬化性樹脂を硬化する工程と、硬化した光硬化性樹脂(樹脂パターン)からテンプレートを離す工程(離型)と、樹脂パターンをマスクにして被加工基板をエッチングする工程とを含む。

【0005】

離型後、テンプレートの凹凸パターンに光硬化性樹脂が付着した状態が生じうる。そのため、テンプレートを洗浄する必要がある。その洗浄方法としては、プラズマを用いたドライプロセスや、薬液を用いたウェットプロセスがある。

【0006】

テンプレートを洗浄するとき、凹凸パターンのみならず、アライメントマークもプラズマや薬液に晒される。そのため、テンプレートの洗浄によって、アライメントマークの劣化が生じる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−029642号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、洗浄によるパターンの劣化を抑制することができるテンプレート処理方法を提供することにある。

【課題を解決するための手段】

【0009】

実施形態のテンプレート処理方法は、主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理する。実施形態のテンプレート処理方法は、前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する。次に、前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する。次に、前記被覆部材を除去して前記第2のパターンを露出させる。

【図面の簡単な説明】

【0010】

【図1】第1の実施形態に係るテンプレート処理方法が適用されるテンプレートの一例を模式的に示す図である。

【図2】第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図3】図2に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図4】図3に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図5】図4に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図6】図5に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図7】図6に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図8】図7に続く第1の実施形態のテンプレート処理方法を説明するための断面図である。

【図9】実施形態のテンプレート洗浄装置を模式的に示す図である。

【図10】第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図11】図10に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図12】図11に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図13】図12に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図14】図13に続く第2の実施形態のテンプレート処理方法を説明するための断面図である。

【図15】第3の実施形態のテンプレート処理方法を説明するための断面図である。

【図16】実施形態のテンプレート洗浄装置を模式的に示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しながら実施形態を説明する。

【0012】

(第1の実施形態)

図1は、第1の実施形態に係るテンプレート処理方法が適用されるテンプレート1の一例を模式的に示す図である。本実施形態では、テンプレート1は、光インプリント法に使用されるものとして説明する。

【0013】

テンプレート1は、透明基板2と、透明基板2の主面(光が照射される面と反対側の面)に設けられ、凹部および凸部を含むメインパターン(第1のパターン)3とを具備する。

【0014】

透明基板2の母材は、例えば、石英である。メインパターン3は、透明基板2をエッチングして形成されるので、メインパターン3の材料(第1の材料)は、透明基板2の母材と同じである。メインパターン3は、ウェハ上に形成するべきデバイスパターンに対応するパターンを含む。図1では、簡単のため、メインパターン3は簡略化して示してある。

【0015】

テンプレート1の主面上は、さらに、メインパターン3の材料とは異なる材料(第2の材料)4を含むとともに、メインパターン3とは異なる位置に形成されたアライメントマーク(第2のパターン)5が設けられている。

【0016】

アライメントマーク5は、凹部および凸部を含む。アライメントマーク5の凹部はメインパターン3の凹部よりも浅い。アライメントマーク5の凹部の底面は第2の材料4で被覆されている。第2の材料4は、例えば、クロムである。

【0017】

アライメントマーク5の凸部の上面(石英)と凹部の底面(クロム)とでは光の反射率が異なるので、アライメントマーク5からの反射光は特定の強度分布(コントラスト)を有する。したがって、テンプレートに光を照射してその反射光を検出することで、アライメントマーク5の位置は分かる。アライメントマーク5の凹部の底面の代わりに、アライメントマーク5の凸部の上面を第2の材料4で被覆しても構わない。

【0018】

図1には、理解を容易にするために、アライメントマーク5は、メインパターン3の右隣りに示されているが、アライメントマーク5の位置は右隣りに限定されるわけではない。

【0019】

テンプレート1は、さらに、ダミーパターン6を具備する。ダミーパターン6の凹部はメインパターン3の凹部よりも深い。ダミーパターン6は、例えば、図1に示すように、アライメントマーク5の隣りに設けられている。

【0020】

テンプレート1の主面には汚染物7が付着している。汚染物7は、例えば、インプリントプロセスで使用された光硬化性樹脂である。

【0021】

図2−図8は、本実施形態のテンプレート処理方法を説明するための断面図である。

【0022】

[図2]

周知のインプリント装置を用いて、ダミー基板(例えばウェハ)10上に、インプリントレジストである液状の光硬化性樹脂11(第3の材料)を例えばインクジョット方式の塗布装置を用いて滴下する。なお、以下の図において、必要な場合を除いて、テンプレート1は簡略化して示してある。

【0023】

通常のインプリントプロセスでは、被加工基板と樹脂パターンとの間の密着性を高めるために、被加工基板上に密着層を形成することもあるが、ダミー基板10の表面に密着層は形成しない。通常のインプリントプロセスにおいて、密着層を用いる理由は、被加工基板からテンプレートを離す工程(離型工程)において、光照射で硬化した光硬化性樹脂(樹脂パターン)が被加工基板から剥がれること(離型欠陥)を防止するためである。

【0024】

次に、ダミー基板10の上方にテンプレート1を配置し、光硬化性樹脂11とアライメントマーク5とが対向するように、ダミー基板10とテンプレート1との位置合わせを行う。

【0025】

[図3]

周知のインプリント装置を用いて、テンプレート1のアライメントマークを液状の光硬化性樹脂11に接触させ、毛細管現象によってアライメントマークの凹部内に液状の光硬化性樹脂11が浸透するように一定時間保持する。

【0026】

このとき、テンプレート1のメインパターンがダミー基板10に接触(衝突)しないように、テンプレート1のアライメントマークを光硬化性樹脂11に接触させる。これは、ダミー基板10との接触(衝突)によって、メインパターンが傷ついたり、汚れる可能性があるからである。

【0027】

メインパターンとダミー基板10との接触(衝突)を回避するためには、例えば、図3に示すように、通常のインプリントプロセスよりも光硬化性樹脂11の量を多くし、アライメントマークをダミー基板10に接触させなくても、アライメントマークの凹部内を光硬化性樹脂11で充填できるようにする。

【0028】

ここでは、ダミー基板10上に供給する光硬化性樹脂11(第3の材料)の量を制御することにより、メインパターン(第1のパターン)を光硬化性樹脂11に接触させないようにしたが、その代わりに、テンプレート1とダミー基板10との間の距離を制御することにより、メインパターンを光硬化性樹脂11に接触させないようにしても構わない。さらに、光硬化性樹脂11の量、および、テンプレート1とダミー基板10との間の距離の両方を制御することにより、メインパターンを光硬化性樹脂11に接触させないようにしても構わない。

【0029】

[図4]

周知のインプリント装置を用いて、テンプレート1の裏面(主面と反対側の面)から光12を照射して、光硬化性樹脂11を硬化する。

【0030】

[図5]

周知のインプリント装置を用いて、硬化した光硬化性樹脂(被覆部材)11からテンプレート1を離す(離型)。その結果、テンプレート1は、アライメントマークが被覆部材11で被覆された状態となる。

【0031】

ここで、上述したように、本実施形態の場合、ダミー基板10の表面には密着層が形成されていないので、被覆部材11はダミー基板10から容易に離れる。そのため、アライメントマークが被覆部材11で被覆された構造は容易に実現できる。

【0032】

[図6]

図1に示したメインパターン3上の汚染物を除去するために、酸素ガス13を用いてテンプレート1を洗浄する。アライメントマークは被覆部材11で被覆されているので、酸素ガス13によるアライメントマークの劣化(例えば、形状変化)は抑制される。アライメントマークの劣化が抑制されることにより、アライメント信号強度の変化が抑制され、もって、位置合わせの精度の低下を抑制できるようになる。

【0033】

[図7]

引き続き、例えば、酸素ガス13を用いた処理(樹脂除去処理)を行うことにより、上記被覆部材を除去し、アライメントマーク5を露出させる。

【0034】

[図8]

図6の洗浄の工程で生じてテンプレート1上に残留した物質(残留物)を、ウエット処理により除去する。上記残留物は、例えば、汚染物である光硬化性樹脂を酸素ガスで除去したときに生じた炭化物である。ウエット処理は、酸を含む薬液を用いたウエット処理であり、より具体的には、例えば、硫酸を含む薬液を用いたウエット処理である。

【0035】

次に、純水や超純水等の液体(リンス液)を用いてテンプレート1を濯ぎ(リンス処理)、その後、テンプレート1をホットプレートで加熱して乾燥させる。

【0036】

図6−図7の工程(洗浄工程)は、例えば、図9に示す実施形態のテンプレート洗浄装置を用いて行う。

【0037】

実施形態のテンプレート洗浄装置は、酸素ガスを用いて汚染物の除去を行うところの汚染物除去チャンバ20と、酸を含む薬液を用いたウエット処理およびリンス液によりテンプレートのリンス処理を行うための処理チャンバ21と、テンプレートの加熱を行うためのホットプレート22と、汚染物除去チャンバ20内に酸素ガスを供給するための供給ライン23と、処理チャンバ21内に薬液を供給するための供給ライン24と、処理チャンバ21内にリンス液を供給するための供給ライン25と、図示しないロボットアームにより、汚染物除去チャンバ20から処理チャンバ21へのテンプレートの搬送、処理チャンバ21からホットプレート22へのテンプレートの搬送などを行うための搬送系26とを具備する。

【0038】

図5の工程(離型)の終了後、インプリント装置内からテンプレートが取り出され、その後、テンプレートは、実施形態のテンプレート洗浄装置の汚染物除去チャンバ20内に搬送される。汚染物除去チャンバ20内で、図6の酸素ガスによるテンプレート1の洗浄工程が行われる。次に、処理チャンバ21内で、図8の薬液によるウエット処理が行われる。その後、処理チャンバ21内で、図8のリンス液によるリンス処理が行われる。

【0039】

以上述べたように本実施形態によれば、アライメントマークを被覆部材で被覆して保護した状態でテンプレートを洗浄することにより、アライメントマークの劣化を防止でき、もって、位置合わせの精度の低下を抑制できるようになる。

【0040】

(第2の実施形態)

図10−図14は、本発明の第2の実施形態に係るテンプレート処理方法を説明するための断面図である。なお、以下の図において、既出の図と対応する部分には既出の図と同一符号を付してあり、詳細な説明は省略する。

【0041】

[図10]

周知のインプリント装置を用いて、ダミー基板10上に、液状の光硬化性樹脂11(11a,11b)を滴下し、その後、ダミー基板10とテンプレート1との位置合わせを行う。

【0042】

第1の実施形態では、アライメントマーク5に対応する領域のダミー基板10上に光硬化性樹脂11(11a)を滴下したが、本実施形態では、さらに、ダミーパターン7に対応する領域のダミー基板10上にも光硬化性樹脂11(11b)を滴下する。光硬化性樹脂11bの滴下量は、ダミーパターン7の凹部内を充填しない程度の量である。光硬化性樹脂11aの滴下量は、例えば、第1の実施形態と同様に、メインパターンとダミー基板10との接触(衝突)を回避できる程度の量である。

【0043】

[図11]

周知のインプリント装置を用いて、液状の光硬化性樹脂11にテンプレート1のアライメントマークを接触させ、アライメントマークの凹部内を液状の光硬化性樹脂11で充填する。

【0044】

このとき、図10に示した光硬化性樹脂11aと光硬化性樹脂11bとは一体の光硬化性樹脂11となって、ダミーパターン7の凹部の内面(底面および側面)を被覆する。これにより、メインパターンの光硬化性樹脂による汚染を効果的に抑制できるようになる。

【0045】

[図12]

周知のインプリント装置を用いて、テンプレート1を介して光硬化性樹脂11に光12を照射して光硬化性樹脂11を硬化する。

【0046】

[図13]

周知のインプリント装置を用いて、硬化した光硬化性樹脂(被覆部材)11からテンプレート1を離す(離型)。その結果、テンプレート1は、アライメントマークおよびダミーパターンが被覆部材11で被覆された状態となる。

【0047】

[図14]

酸素ガス13を用いてテンプレート1を洗浄する。このとき、第1の実施形態と同様に、アライメントマークは被覆部材11で被覆されているので、アライメントマークの劣化および位置合わせの精度の低下は抑制される。

【0048】

次に、第1の実施形態の図7の工程と同様に、引き続き、例えば、酸素ガス13を用いた処理(樹脂除去処理)を行うことにより、上記被覆部材を除去し、アライメントマーク5を露出させる。この後は、第1の実施形態と同様に、残留物の除去、リンス処理、乾燥が行われる。

【0049】

本実施形態によれば、第1の実施形態と同様の効果に加えて、アライメントマークを光硬化性樹脂(被覆部材)で被覆する際における光硬化性樹脂によるメインパターンの汚染を十分に抑制できるという効果も得られる。

【0050】

(第3の実施形態)

第1および第2の実施形態では、被覆部材の材料(第3の材料)として光硬化性樹脂(インプリトレジスト)を用いたが、本実施形態では、光硬化性樹脂よりも洗浄耐性が高い材料を用いる。この種の材料としては、例えば、通常のインプリトプロセスで使用される離型剤があげられる。

【0051】

離型剤からなる被覆部材を形成するには、例えば、テンプレートのアライメントマーク上に離型剤を供給し、その後、離型剤を加熱する。

【0052】

離型剤を用いた場合、酸素ガス13を用いてテンプレート1を洗浄した後、図15に示すように、離型剤からなる被覆部材11’は残り、また、被覆部材11’下には汚染物7が残る。第1および第2の実施形態の場合は、図6に示したように、被覆部材および汚染物は残らない。

【0053】

被覆部材11’および汚染物7を除去するには、例えば、硫酸を含む薬液を用いたウエット処理を行い、その後、ホットプレートで脱イオン処理を行えばよい。

【0054】

被覆部材11’の形成、ならびに、被覆部材11’および汚染物7の除去は、例えば、図16に示すテンプレート洗浄装置を用いて行われる。

【0055】

図16のテンプレート洗浄装置は、処理チャンバ21’内に薬液、リンス液を供給するための供給ライン24,25の他に、離型剤を供給するための供給ライン27を具備する。チャンバ21’内には、テンプレートの所望の領域に離型剤を吐出できる周知の吐出機構が設けられている。供給ライン27からの離型剤は上記吐出機構に供給される。

【0056】

処理チャンバ21’内にテンプレートを搬送し、上記吐出機構によりテンプレートのアライメントマーク上に離型剤を吐出させ、その後、搬送機構26によりテンプレートをホットプレート22に移してテンプレートを加熱することにより、被覆部材11’を形成することができる。

【0057】

また、処理チャンバ21’内にテンプレートを搬送し、処理チャンバ21’内に薬液を供給し、その後、搬送機構26によりテンプレートをホットプレート22に移してテンプレートを加熱して脱イオン処理を行うことにより、被覆部材11’を除去できる。

【0058】

本実施形態は、第1および第2の実施形態のいずれにも適用可能であり、また、離型剤以外にもスピンオングラス(SOG)も使用可能である。

【0059】

第1−第3の実施形態では光インプリント法に使用されるテンプレートの場合について説明したが、実施形態の処理方法は熱インプリント法等の他のタイプのインプリント法に使用されるテンプレートに対しても同様に実施可能である。

【0060】

以上述べたテンプレート処理方法の代表的な構成を以下に示す。

【0061】

(1) 主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法において、前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程とを含む。

【0062】

(2) (1)において、前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークである。

【0063】

(3) (1)または(2)において、前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いる。

【0064】

(4) (3)において、前記酸は、硫酸である。

【0065】

(5) (1)ないし(4)のいずれかにおいて、前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて行う。

【0066】

(6) (5)において、前記第2のパターンを前記被覆部材で被覆する工程は、前記インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程とを含む。

【0067】

(7) (6)において、前記第2のパターンを前記第3の材料に接触させる工程において、前記第1のパターンを前記基板に接触させない。

【0068】

(8) (7)において、前記基板上に供給する前記第3の材料の量、および、前記テンプレートと前記基板との間の距離の少なくとも一方を制御することにより、前記第1のパターンを前記基板に接触させない。

【0069】

(9) (8)において、前記テンプレートは、前記第2のパターンに隣りに形成され、凹部を含む第3のパターンをさらに具備し、前記第2のパターンを前記被覆部材で被覆する工程は、前記インプリント装置を用いて、前記第3の材料を前記基板上に供給する工程と、前記第1のパターンが前記基板に接触しないように、前記インプリント装置を用いて、前記第2のパターンおよび前記第3のパターンを、前記第3の材料に接触させる工程とを含む。

【0070】

(10) (8)において、前記第3のパターンは、ダミーパターンである。

【0071】

(11) (5)ないし(10)のいずれかにおいて、前記第3の材料は、インプリントレジストである。

【0072】

(12) (1)ないし(4)のいずれかにおいて、前記第2のパターンを前記被覆部材で被覆する工程は、テンプレート洗浄装置を用いて行う。

【0073】

(13) (12)において、前記第2のパターンを前記被覆部材で被覆する工程は、前記テンプレート洗浄装置を用いて、前記第3の材料を前記第2のパターン上に供給する工程と、前記テンプレート洗浄装置を用いて、前記第2のパターン上の前記第3の材料を加熱する工程とを含む。

【0074】

(14) (13)において、前記第3の材料は、インプリントレジストよりも高い洗浄耐性を有する材料である。

【0075】

(15) (14)において、前記インプリントレジストよりも高い洗浄耐性を有する材料は、離型剤である。

【0076】

(16) (1)ないし(15)のいずれかにおいて、前記第1の材料は、石英である。

【0077】

(17) (16)において、前記第2の材料は、クロムである。

【0078】

(18) (17)において、前記第2のパターンは、前記主面に形成された凹部および凸部と、前記凹部の底面または前記凸部の上面を被覆する、前記第2の材料としてのクロムを含む。

【0079】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0080】

1…テンプレート、2…透明基板、3…メインパターン(第1のパターン)、4…第2の材料、5…アライメントマーク(第2のパターン)、6…ダミーパターン、7…汚染物、10…ダミー基板、11,11a,11b…光硬化性樹脂(第3の材料)、12…光、13…酸素ガス、20…汚染物除去チャンバ、21,21’…処理チャンバ、22…ホットプレート、23,24,25,27…供給ライン、26…搬送機構。

【特許請求の範囲】

【請求項1】

主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法であって、

前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、

前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、

前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程とを具備してなり、

前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークであり、

前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程とを含み、

前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いることを特徴とするテンプレート処理方法。

【請求項2】

主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法であって、

前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、

前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、

前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程と

を具備してなることを特徴とするテンプレート処理方法。

【請求項3】

前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークであることを特徴とする請求項2に記載のテンプレート処理方法。

【請求項4】

前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いることを特徴とする請求項2または3に記載のテンプレート処理方法。

【請求項5】

前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて行うことを特徴とする請求項2ないし4のいずれか1項に記載のテンプレート処理方法。

【請求項6】

前記第2のパターンを前記被覆部材で被覆する工程は、

前記インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、

前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程と

を含むことを特徴する請求項5に記載のテンプレート処理方法。

【請求項7】

前記第2のパターンを前記第3の材料に接触させる工程において、前記第1のパターンを前記基板に接触させないことを特徴とする請求項6に記載のテンプレート処理方法。

【請求項8】

前記基板上に供給する前記第3の材料の量、および、前記テンプレートと前記基板との間の距離の少なくとも一方を制御することにより、前記第1のパターンを前記第3の材料に接触させないことを特徴とする請求項7に記載のテンプレート処理方法。

【請求項9】

前記テンプレートは、前記第2のパターンに隣りに形成され、凹部を含む第3のパターンをさらに具備し、

前記第2のパターンを前記被覆部材で被覆する工程は、

前記インプリント装置を用いて、前記第3の材料を前記基板上に供給する工程と、

前記インプリント装置を用いて、前記第1のパターンを前記基板および前記第3の材料を接触させずに、前記第2のパターンおよび前記第3のパターンを前記第3の材料に接触させる工程と

を含むことを特徴する請求項8に記載のテンプレート処理方法。

【請求項10】

前記第3の材料は、インプリントレジストであることを特徴する請求項5ないし8のいずれか1項に記載のテンプレート処理方法。

【請求項11】

前記第2のパターンを前記被覆部材で被覆する工程は、テンプレート洗浄装置を用いて行うことを特徴とする請求項2ないし4のいずれか1項に記載のテンプレート処理方法。

【請求項12】

前記第3の材料は、インプリントレジストよりも高い洗浄耐性を有する材料であることを特徴する請求項11に記載のテンプレート処理方法。

【請求項1】

主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法であって、

前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、

前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、

前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程とを具備してなり、

前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークであり、

前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程とを含み、

前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いることを特徴とするテンプレート処理方法。

【請求項2】

主面を有する基板と、前記主面上に形成され、凹部を含む第1のパターンと、前記第1のパターンとは異なる位置に前記主面上に形成され、凹部を含む第2のパターンとを具備し、かつ、前記第1のパターンは第1の材料を含み、前記第2のパターンは前記第1の材料とは異なる第2の材料を含むテンプレートを処理するためのテンプレート処理方法であって、

前記第1および第2の材料とは異なる第3の材料を含む被覆部材で前記第2のパターンを被覆する工程と、

前記被覆部材で前記第2のパターンを被覆した状態で、前記テンプレートを洗浄する工程と、

前記テンプレートを洗浄する工程の後に、前記被覆部材を除去して前記第2のパターンを露出させる工程と

を具備してなることを特徴とするテンプレート処理方法。

【請求項3】

前記第1のパターンは、被加工基板上に転写するべきデバイスパターンに対応するパターンであり、前記第2のパターンは、アライメントマークであることを特徴とする請求項2に記載のテンプレート処理方法。

【請求項4】

前記テンプレートを洗浄する工程は、酸素ガス、または、酸を含む薬液を用いることを特徴とする請求項2または3に記載のテンプレート処理方法。

【請求項5】

前記第2のパターンを前記被覆部材で被覆する工程は、インプリント装置を用いて行うことを特徴とする請求項2ないし4のいずれか1項に記載のテンプレート処理方法。

【請求項6】

前記第2のパターンを前記被覆部材で被覆する工程は、

前記インプリント装置を用いて、前記第3の材料を基板上に供給する工程と、

前記インプリント装置を用いて、前記第2のパターンを前記第3の材料に接触させる工程と

を含むことを特徴する請求項5に記載のテンプレート処理方法。

【請求項7】

前記第2のパターンを前記第3の材料に接触させる工程において、前記第1のパターンを前記基板に接触させないことを特徴とする請求項6に記載のテンプレート処理方法。

【請求項8】

前記基板上に供給する前記第3の材料の量、および、前記テンプレートと前記基板との間の距離の少なくとも一方を制御することにより、前記第1のパターンを前記第3の材料に接触させないことを特徴とする請求項7に記載のテンプレート処理方法。

【請求項9】

前記テンプレートは、前記第2のパターンに隣りに形成され、凹部を含む第3のパターンをさらに具備し、

前記第2のパターンを前記被覆部材で被覆する工程は、

前記インプリント装置を用いて、前記第3の材料を前記基板上に供給する工程と、

前記インプリント装置を用いて、前記第1のパターンを前記基板および前記第3の材料を接触させずに、前記第2のパターンおよび前記第3のパターンを前記第3の材料に接触させる工程と

を含むことを特徴する請求項8に記載のテンプレート処理方法。

【請求項10】

前記第3の材料は、インプリントレジストであることを特徴する請求項5ないし8のいずれか1項に記載のテンプレート処理方法。

【請求項11】

前記第2のパターンを前記被覆部材で被覆する工程は、テンプレート洗浄装置を用いて行うことを特徴とする請求項2ないし4のいずれか1項に記載のテンプレート処理方法。

【請求項12】

前記第3の材料は、インプリントレジストよりも高い洗浄耐性を有する材料であることを特徴する請求項11に記載のテンプレート処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−110205(P2013−110205A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252655(P2011−252655)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]