Fターム[3C100BB13]の内容

Fターム[3C100BB13]の下位に属するFターム

加工標準時間 (161)

Fターム[3C100BB13]に分類される特許

21 - 40 / 420

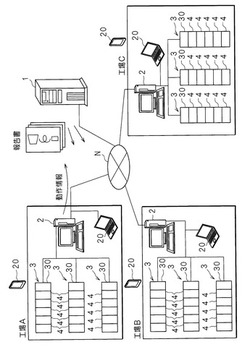

中央装置、情報処理システム、情報処理方法及びプログラム

【課題】複数工場に配置された繊維機械の複数の動作情報を記憶でき、また工場別の繊維機械の複数の動作情報及び異常情報を含む報告情報を生成することが可能な中央装置等を提供する。

【解決手段】クライアントコンピュータ2は、工場識別情報、機械識別情報、及び、ユニット識別情報と、繊維機械3及びユニット4の動作状況に関する複数の動作情報をサーバコンピュータ1へ送信する。サーバコンピュータ1は受信した複数の動作情報を、工場識別情報、機械識別情報及びユニット識別情報に対応付けて記憶部に記憶する。サーバコンピュータ1は記憶部に記憶した動作情報が閾値を超える場合に異常と判断する。また、工場識別情報別に、各繊維機械3及び該繊維機械3のユニット4の動作情報と、異常と判断された動作情報を特定する異常情報とを含む報告書を生成する。

(もっと読む)

スケジュール作成方法及びスケジュール作成プログラム、並びにスケジュール作成装置

【課題】設備と作業者という2種類の資源を同時に考慮しながら、納期遅れや全オーダーに対するリードタイムを少なくする。

【解決手段】計算機において、オーダーの納期と通過する工程に関するオーダー情報と、割付可能な設備と作業員に関する割付可能資源と、工程毎の加工時間と、設備と作業員毎の作業可能な時間帯に関するカレンダー情報とが登録され、割付可能資源である作業者毎に割付可能な作業範囲の広さである割付自由度を計算する(S1〜5)。カレンダー情報に基づく作業表に対して、未だ割り付けていない各オーダーの未割付工程の中から割り付ける割付工程を所定の割付順序に基づいて選択し、割付自由度の最も小さい作業員及び割付可能な設備の作業可能な時間帯のうち他の工程が割り付けられていない時間帯に、過去から未来方向に向かって割付工程の加工時間を割り付けて、割付結果を登録する(S6〜S8)。

(もっと読む)

電力量表示装置、電力量表示システム、電力量表示方法、制御プログラムおよび記録媒体

【課題】生産施設において、生産性および製品の品質を確保しながら、生産設備の消費電力量を低減することを容易にする。

【解決手段】生産設備3の消費電力量、生産設備3が供給した生産数、および、生産設備3の環境状態を示す設備物理量をそれぞれ取得して、それらの履歴を同一画面上に表示させるとともに、表示内容を所定の周期で更新する。

(もっと読む)

製造システム

【課題】製品の製造時間の増大が抑制された製造システムを提供する。

【解決手段】複数の製造設備(30)及び管理部(10)を有する製造システムであって、第1製造工程の終了から、第2製造工程の実施までの間には、制限時間があり、製造設備(30)は、製造工程を実施する製造部(31)、該製造部(31)のメンテナンス情報を記録する記録部(32)、及び、管理部(10)と通信する通信部(33)を有し、管理部(10)は、第2製造工程を行う製造設備(30)の通信部(33)からメンテナンス情報を受け取ると、第2製造工程を行う製造設備(30)のメンテナンス実施期間を算出し、当初、メンテナンス実施期間にて第2製造工程の実施予定であった製品の製造スケジュールを、第2製造工程を実施する製造設備(30)のメンテナンスの終了後から制限時間内に、第2製造工程が実施されるように変更する。

(もっと読む)

製造ライン設計装置および製造ライン設計方法

【課題】産業機械やモータ、タービンなどの個別受注製品の製造ライン設計に関して、工場レイアウトにおける仕掛り品置き場の仕掛り数(バッファ数)を適正化する製造ライン設計装置及び製造ライン設計方法を提供する。

【解決手段】製造ライン設計装置110は、製造ラインをシミュレーションにより、将来の生産能力や仕掛数を予測する生産シミュレーション実行部1112と、シミュレーション期間における最大バッファ数、平均バッファ数に対して、各工程のバッファ数の割合であるバッファ利用率を計算するバッファ利用率算出部1113と、バッファ利用効率が低い工程からバッファ数を順次削減させ、全体のバッファ数を最小化するまで繰返し演算し、工程間のバッファ数を決定するバッファ数削減実行部1115、を備える。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成方法

【課題】複数種類の製品を生産する場合に、山崩しの対象として適切な注文の負荷を選択することで、より生産性の高いスケジュールの作成を行うことを目的とする。

【解決手段】生産スケジュール作成装置は、ある設備のある所定時間に山積みされた負荷を崩す際に、当該ある設備の当該ある所定時間に積まれている製品ごとに、次工程の設備の所定時間に積まれている製品と、当該次工程で用いる設備の処理量とに基づいて、当該次工程の設備の所定時間における処理能力の余裕状況を示す仕掛指標を算出し、最も余裕がないことを示す仕掛指標の製品を、当該ある設備のある所定時間から移動させる製品と決定し、山崩しを行う。

(もっと読む)

プラント作業支援装置およびプラント作業支援方法

【課題】プラント内における作業対象箇所の探索を支援すること。

【解決手段】プラント作業支援装置は、作業箇所リスト22から特定作業の選択を受け付けると、その特定作業に対応づけられているプラント部品をプラント作業情報13から検索し、検索されたプラント部品を3次元レイアウト情報12から検索することで、検索されたプラント部品の3次元空間内での位置情報を取得し、取得した位置情報を作業対象箇所として3次元レイアウト表示23にて他のプラント部品と区別して表示する。同様に、3次元レイアウト表示23から選択された特定プラント部品に対応する作業箇所リスト22の作業を他の作業と区別して表示する。

(もっと読む)

搬送車システムのシミュレーションシステムとシミュレーション方法

【課題】

半導体等の生産計画に沿って搬送車システムを動作させた際の状況をシミュレーションする。

【構成】

処理装置での仮想的な生産計画を管理し、生産計画に従って、仮想的な搬送車への走行計画を作成し、作成した走行計画に従って、仮想的な搬送車の位置と速度を時間の関数として表す走行スケジュールを作成し、走行スケジュールに従って仮想的な搬送車を、実在の搬送車システムの制約に従って、かつ搬送車間の干渉を回避するように走行させる。

(もっと読む)

搬送車システムのシミュレーションシステムとシミュレーション方法

【課題】

共通のシミュレーション結果に対し、複数の端末で各々の観点から解析を行う。

【構成】

処理装置間でワークを搬送する搬送車システムをシミュレーションする。搬送車システムでの複数の仮想的な搬送車の走行をシミュレーションし、シミュレーションにより得られたデータと搬送車システムの背景画像とを複数の端末へ送信する。各端末は、データを画像として表示する搬送車システム内のエリアと時間の範囲とを端末毎にユーザが指定し、指定された範囲内のデータを画像化すると共に搬送車システムの背景画像と合成し、合成された画像をモニタに表示する。

(もっと読む)

製造システムの管理方法

【課題】アラームと品質の関係性を、コンピュータ(サーバ)を用いてデータ収集し自動解析することにより、アラームがどの品質に影響を与えるのかを自動的に判定することができる製造システムの管理方法を提供すること。

【解決手段】複数の製造装置から構成される製造システムについて、各製造装置からアラームが発せられた時に、アラームの内容に関する情報、基板を特定する情報、NG判定回数、OK判定回数、NG発生率、などの情報をサーバが収集・解析・紐付けした情報として蓄積することによって、アラームの内容と品質の関係性を把握し、予め設定した条件を判定基準として、品質に大きな影響度を持つアラームを抽出して、アラームに従って基板の搬送を制御する製造システムの管理方法。

(もっと読む)

管理装置、管理方法および管理プログラム

【課題】 製品の品質を低下させる等の要因を推定又は特定することができる稼働情報を算出する管理装置を提供する。

【解決手段】 本発明の管理装置は、記憶手段と、生産プロセスの期間中に制御手段が制御機器群に出力した制御情報と、生産プロセスの期間中にセンサ群が検出した検出情報を取得する情報取得手段と、制御情報に含まれる第1制御機器に出力された代表制御情報から、生産プロセスの基準期間を決定し、基準期間に属している検出情報に基づく代表値と、基準期間に属している制御情報に基づく代表値を算出し、算出した各々の代表値を生産プロセスの特定情報と関連付けて、記憶手段に記憶する。

(もっと読む)

製造制御システム

【課題】技術的専門性の異なる業務領域の業務や知識を連携、結合し、プロセス制御に関わる機能が効果的に相互動作する方法を提供する。

【解決手段】第1の業務モジュールと、第2の業務モジュールは異なる業務領域業務領域で共用する業務機能部品呼出部を介して、業務機能部品や、他の業務モジュールを呼び出し、業務の一部を移譲する。この際、業務機能部品呼び出し付帯情報を呼び出し先に送付する。業務を委譲された業務機能部品、他の業務モジュールは結果を委譲先に返送する。この結果を受け、第1の業務モジュールは業務機能部品呼び出し付帯情報を更新し、次の処理に関わる業務機能部品を呼び出す。

(もっと読む)

操業シミュレータ

【課題】製鋼プロセスと圧延プロセスにおける操業形態の変更または操業制約の緩和等による製造能率の改善の効果を算出することができる操業シミュレータを提供する。

【解決手段】製鋼プロセス1と圧延プロセス2との同期操業に関する入力データおよびマスタデータを記憶する記憶部15と、入力データから立案された操業スケジュールが圧延プロセス2の制約条件を充足するか否かをマスタデータを参照して判定する制約条件判定部161と、制約条件を充足する操業スケジュールについて圧延プロセスの圧延能率を計算する能率計算部162と、圧延プロセスの制約条件についてのマスタデータを変更する制約条件変更部163とを備え、制約条件変更部163がマスタデータを変更した後に、制約条件判定部161が操業スケジュールの再判定をし、能率計算部162が操業スケジュールの圧延能率の再計算をする。

(もっと読む)

保守支援システム、保守支援装置および保守支援プログラム

【課題】

保守対象装置の不具合発生時に、保守支援Treeを基に期待作業時間あるいは期待コストの算出を行い、最適な作業手順を提示する保守支援システムを提供する。

【解決手段】

本発明の保守支援システムは、不具合現象に対して復旧のために必要な処置作業の候補およびそれを特定するための診断作業の情報を含む保守支援Tree情報を管理する保守支援Tree情報管理部と、

上記保守支援Tree中において、過去の事例数や保守作業員の経験値や診断作業や各作業にかかるコスト情報を使い、作業コストあるいは作業時間の期待値が最小となる作業の開始点を算出する最適作業算出部と、

保守対象装置の復旧が完了するまで上記最適作業の算出を繰返すために、実行した作業の結果を反映して上記保守支援Tree情報を更新する診断作業実行部と、

を備えていることを特徴とする。

(もっと読む)

処理設備

【課題】処理装置の制御負荷の増加を回避しながらも、処理作業効率の向上を図ることができる処理設備を提供する。

【解決手段】複数の処理装置1及び処理対象物を貯留する貯留装置Qを経由する搬送ラインに沿って走行して処理対象物を搬送する搬送車3を管理する搬送管理手段HCが、処理装置1から主管理手段JCに対して通信される処理進行情報を監視して、複数の処理装置1のうちで、処理対象物の処理が終了した又は終了間近である処理装置1を、主管理手段JCから搬送指令情報が通信されてくる以前に、事前搬送元として抽出し、その処理装置1から処理対象物を搬出するために、事前搬送元として抽出した処理装置1に対して搬送車3を走行させる事前搬送制御を実行するように構成されている。

(もっと読む)

半導体装置製造工場の製造コスト情報の分析システム

【課題】システム利用者がコスト改善業務の為、製造コスト情報の分析システムに対して多様な要求を行う手段を提供する。

【解決手段】活用軸定義手段Hで複数の作業IDを括る「括りデータ」を入力する。集計データ集計保持手段Cは、この「括りデータ」を元に集計データを集計し保持する。さらに提供データ集計保持手段Dは、この集計データを組み合わせて提供データを抽出し、送信先に提供データを送信する。

(もっと読む)

データ比較装置、データ比較方法、制御プログラムおよび記録媒体

【課題】グラフ上において、任意の基準点で複数の時系列データを容易に合わせる。

【解決手段】時系列データから抽出した部分時系列データを経過時間に基づいてプロットした比較グラフを作成し、ユーザからの比較グラフ上の所定の系列を経過時間軸方向に移動させる指示に基づいて、上記系列に対応する部分時系列データの経過時間をシフトし、シフトした経過時間に基づいて、部分時系列データをプロットして比較グラフを更新する。

(もっと読む)

製造制御システム

【課題】構造物の製造作業において、ポータブル機器は固定設置される機器よりも大きな柔軟性をもたらすが、製造作業の効率を高めるためには、これらの機器の連係をより高める。

【解決手段】方法及び装置は追尾システム210及び該追尾システム210との通信の制御装置212を含む。追尾システム210は、加工対象物上での任意の数の製造作業を実施するように構成された一群のポータブル機器226に関する特性を特定するように構成されている。制御装置212は、追尾システム210を用いて特定された一群のポータブル機器226に関する特性を利用して、加工対象物上での任意の数の製造作業の実施を制御するように構成されている。

(もっと読む)

操業ルール作成方法及び生産物流計画作成方法

【課題】ボトルネック工程の発生を抑制する操業ルールを作成すること。

【解決手段】CPU13が、生産物流シミュレーションによって所定期間内における設備の処理量を算出し、設備の処理量と処理計画量とを比較することによって生産物流ラインにボトルネック設備が存在するか否かを判別する。そして、CPU13は、ボトルネック設備が存在する場合、ボトルネック設備を含む周辺設備の稼働計画を変更して再度生産物流シミュレーションを実行し、生産物流シミュレーションの結果と稼働計画の変更内容とを関連付けして操業ルール情報として記憶する。

(もっと読む)

生産ラインの管理装置

【課題】生産ラインの稼働率低下の要因を容易に特定することができる生産ラインの管理装置を提供する。

【解決手段】生産ライン管理装置7は、第1計算部711と、第2計算部712と、第3計算部713とを備える。第1計算部711は、包装装置運転時間と包装装置設定能力とに基づいて、目標排出回数を計算する。目標排出回数は、包装装置運転時間に計量装置が正量の物品を排出する回数の目標値である。第2計算部712は、正量排出回数と、第1計算部711によって計算された目標排出回数と、の比である正量率を計算する。正量排出回数は、所定期間内に計量装置が正量の物品を実際に排出した回数である。第3計算部713は、第2計算部712によって計算された正量率と、包装装置運転時間と、に基づいて、計量装置損失時間を計算する。計量装置損失時間は、計量装置に起因する包装装置の損失時間である。

(もっと読む)

21 - 40 / 420

[ Back to top ]