Fターム[4F202AM32]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 特有の成形不良の防止技術 (2,211)

Fターム[4F202AM32]の下位に属するFターム

バリ防止 (400)

ひけ防止 (217)

そり防止 (133)

ウェルドライン、スパイダーマーク防止 (305)

Fターム[4F202AM32]に分類される特許

21 - 40 / 1,156

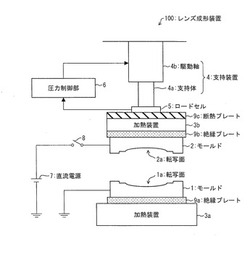

成形装置および成形方法

【課題】高精度に成形物を成形できる成形装置を提供する。

【解決手段】本発明に係るレンズ成形装置100は、転写面1aを有するモールド1と、転写面2aを有するモールド2と、転写面1a上に供給され、転写面2aが押し当てられた樹脂材料を加熱して硬化させる加熱装置3a・3bと、支持装置4が樹脂材料に圧力を印加するように制御する圧力制御部6と、モールド1・2間に電圧を印加して電界を形成する直流電源7とを備える。

(もっと読む)

タイヤ、タイヤの製造方法及びタイヤ成型用金型のブレード

【課題】タイヤ成型用金型に取り付けられてタイヤのサイプを形成するためのブレードの改良により、タイヤのトレッドの踏面にベア不良を生じさせることを防止する。

【解決手段】ブレード10は、タイヤ成型用金型の踏面部に取り付けられ、タイヤの細溝の溝幅に相当する板厚を有する板状であり、この板厚を定める一方の表面11と他方の表面12とを貫通するクロスベント13を備える。このクロスベント13の貫通方向は、板厚方向に対して傾斜している。

(もっと読む)

ボスの支持構造

【課題】ボスの寸法精度を向上させるとともにクラックの発生を防ぐこと。

【解決手段】部品19を支持する複数の円柱状のボス17がベース板11の一方の面に起立して形成された樹脂成形品であって、ボス17の外周面から放射状に延在させてボス17の周方向で等間隔に配置される複数の補強リブ21が設けられ、ボス17の外周面には、補強リブ21の上面と交差するコーナー部分35にのみ肉付部37が形成されてなること。

(もっと読む)

インサート成形方法、および射出成形機

【課題】簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供する。

【解決手段】成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するインサート成形方法であって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引する。

(もっと読む)

テンプレート洗浄装置

【課題】テンプレートの洗浄時間を短縮できるテンプレート洗浄装置を提供すること。

【解決手段】実施形態のテンプレート洗浄装置は、表面に凹凸パターンおよび溝部が形成されているインプリント用のテンプレートの前記溝部のイメージを取得するためのイメージ取得手段10を具備する。実施形態のテンプレート洗浄装置は、さらに、前記イメージ取得手段10により取得された前記溝部のイメージと、予め取得しておいた基準イメージとを比較して、前記テンプレートの洗浄時間を決定する機能を含む洗浄時間決定手段12を具備する。実施形態のテンプレート洗浄装置は、さらに、前記洗浄時間決定手段12により決定された洗浄時間に基づいて、前記テンプレートを洗浄するための洗浄手段13を具備する。

(もっと読む)

微細構造転写装置

【課題】本発明の課題は、スタンパのゆがみを補正するスタンパの変形機構を有しながらもスタンパの面方向における小型化を達成することができる微細構造転写装置を提供することにある。

【解決手段】微細構造を有するスタンパ2を用いて、被転写体1上の光硬化性樹脂組成物に微細構造を転写する微細構造転写装置15において、前記スタンパ2は、前記微細構造が形成される微細構造形成層4と、この微細構造形成層4における前記微細構造の形成面の反対側で、この微細構造形成層4に沿うように設けられる光照射層5と、この光照射層5における前記微細構造形成層4側の面と反対の面に配置されると共に、前記スタンパ2を前記被転写体1側に凸となるように湾曲させる圧電素子6と、を備えることを特徴とする。

(もっと読む)

ブラダーおよびそれを用いたタイヤ製造方法

【課題】カーカス層のスプライス部の存在に起因してサイドウォール部において発生する凹凸構造(バンピーサイド故障)を低減する空気入りタイヤの提供。

【解決手段】タイヤ成形時に使用するブラダーのカーカススプライス部が当接する部分に凹部を形成する。タイヤ成形時にブラダーに設けたこの凹部にカーカススプライス部を配置し、このカーカススプライス部にブラダーの凹部を、インナーライナー層を介して当接した状態で、ブラダー内部から加圧流体を供給しブラダーをインフレートして、グリーンタイヤを加硫する。このブラダー凹部は少なくともタイヤサイドウォール部内面に当節する範囲のブラダー部位に配置される。ブラダー凹部のサイズに関しては、タイヤ周方向長さはカーカススプライス長さの1〜5倍であり、凹部の最大深さはカーカス層厚さの0.5〜3倍であることを特徴とする。

(もっと読む)

環状バンドの移動方向制御装置、環状バンドの移動方向制御方法、流延設備、及び溶液製膜方法

【課題】環状バンドの移動方向を容易に制御する。

【解決手段】環状の流延バンド26は、テンションがかかった状態で水平ローラ24、25に掛け渡される。水平ローラ24は、モータ24Mにより、回転する。流延バンド26は、水平ローラ24、25の周りに形成された移動路を、循環移動する。水平ローラ24と水平ローラ25との間には、流延バンド26のY方向一端部を冷却する冷却部61Pと、流延バンド26のY方向他端部を冷却する冷却部61Qとが設けられる。また、制御ユニット67は、検知センサ65PB・65QBにより、流延バンド26が移動路から外れた方向を検知する。更に、制御ユニット67は、流延バンド26のうち移動路から外れた方向の端部を、外れた方向と反対側の端部よりも優先的に冷却する。

(もっと読む)

成形品の製造方法及び製造装置

【課題】成形品(例えば型取り用型)の製造において、成形型内に注入する液体材料(例えばゴム材料)内の気泡を確実に除去する。

【解決手段】原型1及び裏打ち部材2の間に形成された成形空間の最下部と樋状容器4との間を連通路20により接続し、樋状容器4内に取り付けた開閉部材5により連通路20を閉じた状態に設定する。樋状容器4に所要量の液状のゴム材料Gを注入して一旦滞留させた後、開閉部材5により連通路20を開いた状態に設定してゴム材料Gを重力の作用により成形空間内に流入させ、成形空間内にゴム材料Gを充填する。

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】樹脂成形型5・8のキャビティ10内に供給セットした樹脂封止前基板上の電子部品を樹脂封止成形する際に、キャビティ10内の樹脂材料未充填状態や樹脂パッケージ内外部のボイド形成を防止すると共に、キャビティ10内と外部とを連通させたエアベント溝部13からの樹指漏れを防止する。

【解決手段】樹脂成形型の型開閉方向の位置となり且つ成形品突出機構17と重ね合せた位置にエアベントピン28を装着したエアベントピン取付プレート29を連続して配設すると共に、エアベントピン28をエアベント溝部13の部位に配設する。このエアベントピン28を介してエアベント溝部13を開放した状態に設定し且つこの開放状態でキャビティ10内への樹脂材料注入工程とキャビティ10内の減圧工程を行うと共に、エアベントピン28を介して樹脂材料注入工程の終了時期に合わせてエアベント溝部13を閉鎖した状態に設定する。

(もっと読む)

マイクロレンズアレイ成形型の作製方法およびマイクロレンズアレイ成形型

【課題】マイクロレンズアレイ成形型の作製コストを削減することができると共に、マイクロレンズアレイ成形型によって成形されるマイクロレンズアレイの精度を向上させる。

【解決手段】複数のレンズ部16を有するマイクロレンズアレイ15を成形するマイクロレンズアレイ成形型14の作製方法であって、マイクロレンズアレイ成形型14を構成する型基板11の平坦面11aに溝部12を形成する溝形成工程と、溝部12により区画形成される区画平面11bにレンズ部16を成形するための凹状のレンズ型部13を形成するレンズ型部形成工程と、を有する。

(もっと読む)

車輌用灯具

【課題】 固定型の車輌用部品に対する抜き勾配を大きくすることなく車輌用部品の良好な成形状態を確保する。

【解決手段】 鏡面加工部201及び半光沢面加工部202を有する固定型200と固定型に対して移動される可動型300とによって形成されたキャビティー500に充填された溶融樹脂600が冷却されて成形される車輌用部品9を備え、車輌用部品に鏡面加工部によって形成される鏡面12aを有する鏡面形成部12と半光沢面加工部によって形成される半光沢面13aを有する半光沢面形成部13とが設けられ、車輌用部品における鏡面と半光沢面の間に段差面14が形成されて半光沢面形成部が鏡面形成部より固定型側に突出されるようにした。

(もっと読む)

タイヤ用加硫金型および自動二輪車用タイヤ

【課題】金型強度を確保し、ショルダー部根元付近やサイドウォール部でのクラックの発生を抑制することができ、さらに、走行性能の低下を抑制することができるタイヤ用加硫金型および自動二輪車用タイヤを提供する。

【解決手段】自動二輪車用タイヤを製造するためのトレッドセグメントと一対のサイドプレートとに分割されたタイヤ用加硫金型であって、前記自動二輪車用タイヤのショルダーブロックとサイドウォール部との間につなぎ部が形成され、かつタイヤ外側に凸となるようにトレッド部の溝底ラインを湾曲させるキャビティーを有し、トレッドセグメントとサイドプレートとの割り位置が、つなぎ部の外表面上に位置し、さらに、所定の条件を満足するように形成されているタイヤ用加硫金型。

(もっと読む)

芯体、管状体の製造方法

【課題】芯体に塗布された樹脂溶液を加熱することで発生する収縮によるしわと、当該溶液を加熱することで発生するガスによる膨れと、を抑制する。

【解決手段】外周面に塗布された樹脂溶液が加熱により硬化されて管状体が製造される円筒状又は円柱状の芯体本体と、前記芯体本体の軸方向中央部を含む前記外周面に形成された離型層と、前記芯体本体の軸方向一端部及び他端部のそれぞれにおいて前記外周面の周方向に沿って断続的に複数形成され、当該一端部及び他端部のそれぞれにおける前記芯体本体の周方向の全周において当該芯体本体の軸方向のいずれかの箇所に存在し、前記離型層よりも離型性が低下した低下部分と、を備える。

(もっと読む)

樹脂射出成形品

【課題】外力が作用した際に、射出成形によりゲートに残留した樹脂固化物を樹脂射出成形品から切除した切除跡に引張応力が作用しないようにする。

【解決手段】第1板部11と、第1板部11の端縁から裏面側に第1板部11の板面と交差する方向へ一体に突出する第2板部13とからなる加飾パネル9において、第2板部13の突出端部に形成され射出成形によりゲートに残留した樹脂固化物を加飾パネル9から切除した切除跡23の片側に、スリット25を第2板部13の突出端部側に開口するように形成する。第1板部11に表面側から外力が作用した際、樹脂固化物の切除跡23に引張応力が作用しないようにスリット25の開口幅Wを第2板部13の突出端部端縁に沿う方向に拡げる。

(もっと読む)

インプリント用モールド及びその製造方法並びに樹脂成形品またはガラス成形品の製造方法。

【課題】モールドにおける剥離層の形成やモールド表面のメンテナンスが不要であるインプリント用モールド及びその製造方法並びに樹脂成形品またはガラス成形品の製造方法を提供することを課題とする。

【解決手段】表面に凹部2と凸部3とを有するインプリント用モールド1であって、凸部3または凹部2の側面5には凸部3の頂面4側から凹部2の底面6側へ向けて溝7が設けられているインプリント用モールド1とする。また、インプリント用モールド1の製造方法については、乾式エッチング方法、湿式エッチング方法、乾式エッチング方法と湿式エッチング方法とを併用する混合エッチング方法のいずれか一の方法によりインプリント用モールド1母材をエッチングする第1の工程と、第1の工程の後にガスクラスターイオンビームをインプリント用モールド1母材へ照射する第2の工程と、を含むインプリント用モールド1の製造方法とする。

(もっと読む)

繊維強化樹脂成形体の製造装置

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

硬化物の成形型および硬化物の製造方法

【課題】気泡混入のない硬化物を好適に製造し得る硬化物の成形型を提供する。

【解決手段】上型10および下型20からなり、硬化性材料30を上型10と下型20とにより挟み込むことによって、表面に素子が形成された硬化物を成形する金型1であって、上型10には突出部40が設けられている。

(もっと読む)

射出成形方法及びその装置

【課題】射出成形において、成形品の品質向上を図ると共に生産効率の向上を図る。

【解決手段】射出機18の第1射出ノズル20から固定型12のキャビティ24に溶融樹脂を射出して第1成形品52を得る際、前記溶融樹脂が前記固定型12と第1可動型14との間の間隙46を通じて、第2射出ノズル26近傍に形成された第1及び第2サブキャビティ30、40に充填される。そして、固定型12から第1可動型14を離脱させる際、第1及び第2サブキャビティ30、40で成形された予備成形物54が前記第1可動型14と共に離脱する。最後に、第1可動型14を第2可動型16と交換し、第2射出ノズル26から導入孔48を通じて別のキャビティへと溶融樹脂を射出して第2成形品62を得る。

(もっと読む)

成形品の製造方法

【課題】キャビティ内でスキン層を発生させることなく、外観不良のない良品を得ることが可能となるガスアシスト射出成形による成形品の製造方法を提供する。

【解決手段】金型のキャビティ内にガス体の注入を伴うガスアシストにより樹脂の射出成形を行う成形品の製造方法であって、

ノズル先端の樹脂経路が解放されたオープンノズルを用い、溶融した熱可塑性樹脂を前記金型に充填する間に前記ガス体の該金型への注入を開始する第一の工程と、

前記樹脂が前記金型のゲートを通過する前に、ガス体の昇圧を完了させる第二の工程と、を有する構成とする。

(もっと読む)

21 - 40 / 1,156

[ Back to top ]