Fターム[4K029FA09]の内容

Fターム[4K029FA09]に分類される特許

61 - 80 / 204

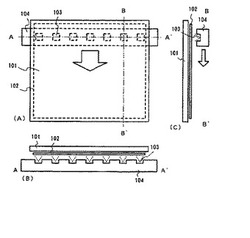

発光装置の作製方法

【課題】膜厚分布の均一性の高い表示装置の作製方法を提供する。

【解決手段】本発明に係る表示装置の作製方法は、基板101を蒸着室に搬送し、蒸着源104から薄膜材料を気化させ、前記薄膜材料を気化させている間、前記基板に対する前記蒸着源の位置を移動させることにより、前記基板上に薄膜を成膜することを特徴とする。

(もっと読む)

スパッタリング装置

【課題】工程効率の低下なしに、基板に極低濃度に蒸着される金属触媒の均一度を向上することができるスパッタリング装置を提供する。

【解決手段】第1領域及び第2領域を含む工程チャンバと、前記工程チャンバの内側で金属ターゲットを移動させ、前記金属ターゲットから放出される金属触媒の進行方向を制御するための第1シールドを備えるターゲット移送部と、前記第2領域に前記金属ターゲットに対向するように位置する基板ホルダと、を含み、前記基板ホルダに支えられる基板と前記金属ターゲットとの間の直線距離と前記第1シールドの長さとの差は3cm以下であることを特徴とするスパッタリング装置。

(もっと読む)

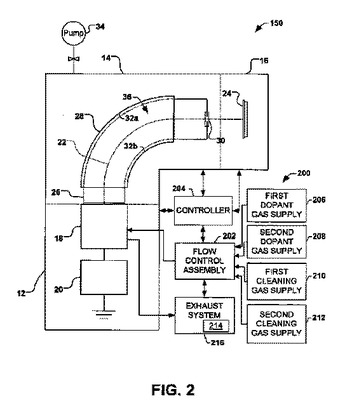

残留物を清浄する方法および装置

ここに開示されたいくつかの技術は、分子ビーム部品から残留物を清浄することを促進する。例えば、典型的な方法では、分子ビームは、ビーム通路に沿って供給され、分子ビーム部品において残留物を増加させる。その残留物を減少させるために、分子ビーム部品は、フッ化炭化水素プラズマにさらされる。フッ化炭化水素プラズマへの接触は、第1の予め定められた条件が満たされたかどうかに基づいて終了し、第1の予め定められた条件は、残留物の除去の範囲を示している。他の方法およびシステムについても開示されている。  (もっと読む)

(もっと読む)

真空処理装置

【課題】真空処理装置が大型化すると上蓋開閉に必要な動作範囲が広がり、真空処理装置が設置される空間の天井高さなどに制約を与えることになっていた。また、交換作業時において上蓋等開けた状態に対応できる空間(作業範囲)の確保が必要であり、真空処理装置の周辺には、作業スペースを広げる必要があった。

【解決手段】被処理基板を真空処理する真空容器と、真空容器の開口部を開閉する蓋部材と、蓋部材を真空容器に対して着脱自在に並進移動させる昇降機構と、蓋部材に配置された処理部材を、蓋部材の上方で処理部材のみを表裏反転させる昇降回転機構とを備えて、

処理部材には、被処理基板に対向することにより真空処理を行う構造物が配置されている。

(もっと読む)

真空容器のベーキング方法

【課題】真空容器のベーキング時間を短縮させたベーキング方法を提供することを目的とする。

【解決手段】真空容器の排気を行う工程と、真空容器に不活性ガスを導入する工程と、を繰り返すサイクルを有する真空容器のベーキング方法であって、

前記真空容器の排気は、前記真空容器に設けた排気コンダクタンス可変のスロー排気バルブを介して行い、前記スロー排気バルブの排気コンダクタンスを、前記サイクルの直前のサイクルにおける排気コンダクタンスより大きく設定することを特徴とする。

(もっと読む)

有機ELデバイス製造装置及び有機ELデバイス製造方法並びに成膜装置及び成膜方法

【課題】

本発明は高精彩に成膜できるまたは生産性あるいは稼働率の高い有機ELデバイス製造装置または有機ELデバイス製造方法あるいは成膜装置または成膜方法を提供することである。

【解決手段】

本発明は、真空蒸着チャンバの壁に設けられた真空隔離手段から前記マスクを搬出し、前記真空隔離手段を共有するマスク洗浄チャンバで前記基板に付着した前記蒸着材料の堆積物にレーザ光を照射し前記マスクをドライ洗浄し、洗浄後前記マスクを真空隔離手段を介して前記真空蒸着チャンバに戻し、前記蒸着を行なうことを特徴とする。

(もっと読む)

真空成膜装置

【課題】チャンバ内のヒータ等の加熱機構がクリーニング処理によって生じる劣化や腐食を、クリーニング時における温度制御を要することなく行い、温度制御に伴う操作時間を不要とし、真空成膜装置の稼働率の低下を抑制する。

【解決手段】真空成膜装置において、クリーニング時において加熱機構の外周を不活性ガスで覆うことによって、反応性に高いクリーニングプラズマあるプラズマによって発生するラジカルが加熱機構に接触しないようにし、これによってクリーニング処理により劣化や腐食を防ぐ。保護機構は、ヒータの周囲空間に不活性ガスを導入する不活性ガス導入機構を備え、クリーニング時に不活性ガスを導入して加熱機構をクリーニングガスプラズマ又はラジカルから空間的に分離してヒータを保護する。

(もっと読む)

成膜装置用部品の付着膜除去方法

【課題】成膜装置用部品に形成された付着膜を、より効率よく除去することができる付着膜除去方法を提供する。

【解決手段】成膜装置用部品の付着膜除去方法は、成膜装置用部品に、水で処理することにより溶解または軟化プレコート層を形成する成層工程;前記プレコート層上に形成された付着膜5に水を噴射し、前記付着膜の少なくとも一部2を切除する切除工程;および、前記付着膜が切除された成膜装置用部品を水へと浸漬させる除去工程を含むことを特徴とする。

(もっと読む)

膜厚検知器及び真空処理装置

【課題】最適なメンテナンス時期を通知する膜厚検知器を提供する。

【解決手段】減圧雰囲気において被処理体の上に薄膜を形成しまたは前記被処理体をエッチングする真空処理装置内に設けられる膜厚検知器であり、第1の導電性端子と、前記第1の導電性端子に隣接する第2の導電性端子と、を備え、前記被処理体以外の部分に堆積する被膜の厚みを、前記第1の導電性端子と前記第2の導電性端子との間に堆積する被膜の厚みに応じた前記第1及び前記第2の導電性端子の間の電気特性の変化として検知可能としたことを特徴とする膜厚検知器が提供される。

(もっと読む)

スパッタリング装置及び表示用素子の製造方法

【課題】スパッタリング装置に使用されるシールドが原因となる、異常放電や付着膜の剥がれを低減させたスパッタリング装置を提供する。

【解決手段】排気可能なスパッタリング室と、該スパッタリング室内に設けられた、ターゲット搭載用のそれぞれ回転可能な複数の支持体と、それぞれの該支持体の複数の面に、互いに離間するように設けられた、複数のカソードと、前記スパッタリング室内で位置決めされた基板の被成膜面の位置に応じて、前記複数の支持体毎に回転させることにより、前記カソードのターゲット搭載面に搭載された前記ターゲットの位置決めをして前記基板に成膜を行うスパッタリング装置のシールドが、前記支持体の前記ターゲットをプラズマクリーニングするために、該ターゲットの表面と平行関係にある構成を有している。

(もっと読む)

成膜装置及び成膜方法

【課題】本発明は、前記真空を破壊し前記のノズル及び周辺のクリーニング頻度を少なくし、稼働率の高いまたは均一な成膜ができる成膜装置及び成膜方法を提供するものである。

【解決手段】本発明は、蒸発源の内部に有する蒸発材料を蒸発(昇華)させ、前記蒸発源の複数のノズルから噴出させて基板に蒸着する前記蒸発源を移動させる蒸発源移動手段を具備する真空蒸着チャンバを有する成膜装置において、前記真空蒸着チャンバは、前記ノズルまたはノズル付近に析出した析出蒸発材料を除去するクリーニング部を具備するノズルクリーニング手段を有することを特徴とする。

(もっと読む)

真空処理装置

【課題】吸着面に付着した不純物に起因して吸着力が低下した静電チャックを、簡単な構成により不純物を除去して吸着力を再生することができ、安定して真空処理を行うことが可能な真空処理装置を提供する。

【解決手段】本発明の真空処理装置1は、真空チャンバ3と、前記真空チャンバの内部に配され、基板Sを静電気によって吸着する静電チャック用の電極、及び該基板を加熱する加熱機構を有する基板保持手段4と、前記基板保持手段の吸着面に対してUV光を照射し、該吸着面に付着した不純物を除去するUV照射手段90と、を少なくとも備えたことを特徴とする。

(もっと読む)

成膜装置

【課題】本発明は、成膜炉内のパーティクル数を抑制できる成膜装置を提供することを目的とする。

【解決手段】成膜炉内に基板を配置し該基板上に成膜を行う成膜装置であって、該成膜炉と、該成膜炉に接続されたパージガス導入管と、該成膜炉に接続されたパージガス排気管と、該成膜炉内のパーティクル数を測定する測定手段と、該測定手段により測定されたパーティクル数が多いほど、該成膜前に該パージガス導入管から該成膜炉へ導入するパージガスの量を増加させる手段とを備えたことを特徴とする。

(もっと読む)

成膜方法

【課題】熱が伝わりにくい真空中においても、被処理体の冷却効率を向上させ、成膜速度を向上させた成膜方法を提供する。

【解決手段】本発明の成膜方法は、真空排気されたチャンバ内において、非処理体上に被膜を形成する成膜方法であって、被処理体を前記チャンバ内に搬入する工程Aと、前記チャンバ内を真空排気する工程Bと、前記チャンバ内に不活性ガスを導入し、前記被処理体を冷却する工程Cと、前記チャンバ内から前記不活性ガスを排気するとともに、該チャンバ内に被膜形成用の原料ガスを導入し、前記被処理体上に被膜を形成する工程Dと、を少なくとも順に備えたことを特徴とする。

(もっと読む)

スパッタリング装置および半導体装置製造方法

【課題】半導体装置基板のスパッタリングプロセスで特に周辺部に付着するパーティクルを抑制できるスパッタリング装置および半導体装置製造方法を提供する。

【解決手段】スパッタリング装置は、真空処理室1内に、ステージ2と、ターゲット4と、デポリング8と、カバーリング7とを備える。またプラズマ発生手段と、ステージ2に静電チャック作用を発生させる直流電源3と、ターゲット4のコンディショニング時にステージ2全体をプラズマから遮蔽して保護するシャッターディスク9と、クリーニング時にステージ2の基板設置面のみを覆ってプラズマから保護する保護ディスク12とを備える。保護ディスク12が上記サイズであることにより、ステージ2の側壁とデポリング8との間の余剰な成膜物も除去が可能となる。

(もっと読む)

スパッタリング方法

【課題】 ターゲットの周縁領域に形成される絶縁膜の影響を受けずに、高いスパッタレートを維持したまま薄膜形成ができる反応性スパッタリング方法を提供する。

【解決手段】 スパッタ室11内に反応ガスを導入しつつ、このスパッタ室内で処理基板Sに対向させて配置した導電性のターゲット41に電力投入し、スパッタ室内にプラズマ雰囲気を形成して各ターゲットをスパッタリングし、反応性スパッタリングにより前記処理基板表面に所定の薄膜を形成するスパッタリング方法において、前記ターゲットに電力投入するスパッタ電源Eにより積算投入電力をモニターし、この積算値が所定値に達すると、反応ガスの導入を停止し、スパッタガスのみを導入して所定時間ターゲットをスパッタリングする。

(もっと読む)

プラズマ成膜装置

【課題】簡易な構成で、アノードの清掃を容易に行うことができるプラズマ成膜装置を提供することを目的とする。

【解決手段】メインアノード34と、カソード1を有し、メインアノード34とカソード1との間でプラズマを発生させるプラズマガン101と、プラズマガン101とメインアノード34との間に形成され、その内部に成膜空間26を有し、基板16及びターゲット17がプラズマを挟んで対抗するように設けられた成膜室103と、メインアノード34と成膜空間26との間に設けられたサブアノード35と、メインアノード34又はサブアノード35とプラズマガン101のカソード1との間に放電によりプラズマを発生するための電圧を印加するプラズマ電源105と、プラズマ電源105をメインアノード34及びサブアノード35に選択的に接続するための第1切替器41と、を備える、プラズマ成膜装置。

(もっと読む)

成膜方法

【課題】 高アスペクト比の微細ホールに対して高いボトムカバレッジ率で、かつ、膜厚分布の面内均一性よく成膜できる高い生産性の成膜方法を提供する。

【解決手段】真空チャンバ1内で基板Wを保持し、チャンバ内が、10〜30Paの高圧力領域に保持されるようにスパッタガスを導入し、基板に対向近接配置されたターゲット2に直流電圧を印加すると共に、基板に高周波バイアス電圧を印加し、ターゲット側の直流プラズマと基板側の高周波バイアスプラズマとが重畳されたプラズマをターゲット及び基板間に発生させてターゲットをスパッタして成膜する。ターゲットの下方に磁場を局所的に形成する磁石ユニット6をターゲット中央から径方向外方にオフセット配置し、成膜中、少なくともターゲットの中央部を除くその外周が侵食されるように磁石ユニットを回転移動する。

(もっと読む)

真空部品に付着した薄膜の除去方法

【課題】酸を含まない水を用いて防着板やマスクの洗浄を行える技術を提供する。

【解決手段】Liイオン二次電池を製造する工程で用いられる、マスクと防着装置等の、電解質膜が厚く形成される真空部品は、真空槽から着脱自在であるように構成されている。これらの部品を洗浄する場合は、電解質膜が付着した真空部品を取り外し、付着した電解質膜に、中性の水(pH6〜8)を注水、又は散布して、真空部品から電解質膜を剥離させる。モル比Qの値が大きくなるに従って残渣率が小さくなる傾向があり、モル比Qの値が0.26以上の値では、試験基板表面に成膜されたLiPON薄膜の80%以上が剥離しており、中性の水によってLiPON薄膜を剥離できた。方法は、モル比Qの値が0.26以上のLiPON薄膜を剥離するのに効果的である。

(もっと読む)

処理装置及びインライン式成膜装置

【課題】ベーキング処理により反応容器内の真空度を短時間で高めることが可能な処理装置を提供する。

【解決手段】被処理基板Wが配置される反応容器2と、反応容器2内にガスを導入するガス導入管と、反応容器2内を減圧排気する真空ポンプ15,16と、反応容器2の内面に沿って配置されたシールド板31と、シールド板31を加熱するベーキングヒータとを備え、ベーキングヒータによりシールド板31を加熱しながら、真空ポンプ15,16により前記反応容器2内を減圧排気する。

(もっと読む)

61 - 80 / 204

[ Back to top ]