シリコンウェハ用表面処理剤組成物

【課題】クーラント、砥粒、あるいはシリコン粉に対する優れた洗浄性能を有し、かつ、その後のエッチング工程において良好なテクスチャーを形成することができるウェハ表面を作り上げることができるシリコンウェハ用表面処理剤組成物を提供する。

【解決手段】次の成分(a)〜(d)からなる;(a)エーテル型非イオン界面活性剤0.1〜40重量%、R−O−(AO)n−H、R:炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基、AO:炭素数2〜4のオキシアルキレン基、n:1〜100(b)アルキルポリグルコシド5〜40重量%、R−O−(G)n−H、R:炭素数1〜22の直鎖又は分岐のアルキル基、G:炭素数5〜6の還元糖、n:1〜5(c)アルカリ剤1〜30重量%(d)水、前記成分(a)、(b)、(c)との合計量100重量%中の残部。

【解決手段】次の成分(a)〜(d)からなる;(a)エーテル型非イオン界面活性剤0.1〜40重量%、R−O−(AO)n−H、R:炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基、AO:炭素数2〜4のオキシアルキレン基、n:1〜100(b)アルキルポリグルコシド5〜40重量%、R−O−(G)n−H、R:炭素数1〜22の直鎖又は分岐のアルキル基、G:炭素数5〜6の還元糖、n:1〜5(c)アルカリ剤1〜30重量%(d)水、前記成分(a)、(b)、(c)との合計量100重量%中の残部。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウェハ用表面処理剤組成物に関するものであり、より詳細にはシリコンウェハをシリコンインゴットまたは柱状物からスライス(切断)して製造する工程で使用される表面処理剤組成物に関するものである。

【背景技術】

【0002】

太陽光発電装置(太陽電池)等で用いられるシリコンウェハは、シリコンインゴットと呼ばれるケイ素の単結晶、あるいは多結晶の塊をスライスして製造される。シリコンインゴットをスライスするには、ワイヤーソー方式と呼ばれる方法が用いられている。ワイヤーソー方式には、炭化ケイ素等からなる砥粒が配合された、油性もしくは水性のクーラントと呼ばれる切削液をワイヤーに供給しながらスライスする方法(「遊離砥粒方式」)と、ダイヤモンド等を表面に電着等によって固定させたワイヤーを用いて、これに水性のクーラントを供給しながらスライスする方法(「固定砥粒方式」)とがある。従来は遊離砥粒方式が主流であったが、近年、固定砥粒方式も実施されるようになってきている。

【0003】

スライス後、砥粒やクーラントの水性成分あるいは油性成分、またはスライス時に生じるシリコン紛などがシリコンウェハの表面上に付着した状態となる。次の工程はエッチングと呼ばれるシリコンウェハの表面を処理する工程となるが、ムラなくエッチングするためにはこれら付着物が阻害要因となる。従って、エッチング工程の前に、シリコンウェハの表面を付着物が全くない状態に限りなく近くなるまで洗浄することが望ましいが、これには以下のような種々の問題がある。

【0004】

スライス時、インゴットはスライスベースと呼ばれる固定台に接着剤を用いて固定される。遊離砥粒方式の場合は、100〜200μm程度のワイヤーに平均粒径20μm程度の炭化ケイ素等の微粒子(砥粒)をクーラントに絡ませて、それをインゴットにこすりつけることによってスライスされる。スライスされたインゴットの切りしろは約100〜200μmと非常に狭く、また、その隙間には、クーラント、砥粒、切削粉(シリコン粉)が詰まった状態であるため、極めて洗浄が困難な状態となっている。一方、固定砥粒方式の場合は、クーラントのみをワイヤーに供給してスライスするため、クーラント、シリコン粉が汚れとして残るが、やはり切りしろは非常に狭く、隙間に詰まった汚れを除去するのは非常に困難である。

【0005】

また、シリコンウェハの洗浄工程には、スライスしたウェハが固定台に固定されたまま洗浄する工程(粗洗浄工程)と、その後、固定台から剥離したウェハを専用のホルダー(カセット)に収めて洗浄する工程(仕上げ洗浄工程)とがある。粗洗浄工程においては、スライスしたインゴットの切りしろが非常に狭いことから、その隙間に詰まった汚れを除去できる浸透性の高い洗浄剤が要求される。仕上げ洗浄工程においては、粗洗浄工程で洗い残した汚れを完全に除去することはもちろん、太陽電池用途のシリコンウェハであれば、その後のエッチング工程へと続く仕上げの洗浄工程、あるいはエッチングの前処理工程であることから、高い洗浄性能だけでなく、エッチングに適したウェハ表面を作り上げることが必要となる。

【0006】

例えば、単結晶シリコンウェハにおいては、太陽電池のエネルギー変換効率を上げるために、シリコンウェハを水酸化カリウム又は水酸化ナトリウム等からなるアルカリ液に浸漬してエッチング処理が施される。これにより理想的にエッチングされたシリコンウェハの表面は、1辺がおよそ10μm程度のピラミッドあるいは逆ピラミッドの形状(テクスチャーと呼ばれる)で覆われており、入射した太陽光を効果的に太陽電池に取り組むことができる。

【0007】

そのために、太陽電池の原料であるシリコンウェハには、非常に高い清浄性とエッチングに適した表面状態を有することが求められる。これに対して、従来から主に洗浄剤に関して様々な提案がなされており、炭化水素系溶剤、グリコールエーテル系溶剤、あるいは無機アルカリ剤とエーテル型非イオン界面活性剤を含有した水系洗浄剤などが使用されてきた。

【0008】

例えば、特許文献1では、炭化水素系溶剤、グリコールエーテル系溶剤、非イオン界面活性剤、水を含有した洗浄剤組成物が提案され、特許文献2では、特定のグリコールエーテル系溶剤、界面活性剤、水を含有した洗浄剤組成物が提案され、また、特許文献3では、非イオン界面活性剤を含有する無機アルカリ系洗浄剤が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平9−223679号公報

【特許文献2】特開2000−77380号公報

【特許文献3】特開2009−40828号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、従来の太陽電池向けのシリコンウェハの洗浄剤は、クーラント、砥粒、あるいはシリコン粉の洗浄性に関して、洗浄後のウェハの目視レベルの評価においては一定の効果が認められても、その後のエッチング工程でテクスチャーの形成が不良になる等の問題がしばしば見受けられる。

【0011】

上記特許文献1に記載の炭化水素系溶剤を含有した洗浄剤は、水分が蒸発すると引火性を持つことや、すすぎ後水はじきによりシミ状の残存物が残るという問題点があり、その後のエッチング工程において悪影響を及ぼす懸念が残る。

【0012】

また、特許文献2に記載のグリコールエーテル系溶剤を含有した洗浄剤は、使用時に水とともにグリコールエーテル系溶剤が揮発するため、洗浄剤の濃度管理が難しい、作業者や環境への負荷が懸念される等の問題があり、またアルカリを含有していないという点から、十分な洗浄力が得られず、洗浄不良の結果として、同様にその後のエッチング工程で不具合が生じる懸念が残る。

【0013】

さらに、特許文献3に記載の洗浄剤は、無機アルカリと非イオン界面活性剤の性能により、本発明で対象になる切削物の洗浄において比較的良好な結果を示すものの、その後のエッチング工程において良好なシリコンウェハ表面を形成するために、非イオン界面活性剤の選択が非常に重要な要因であることに着目していない点で問題が残る。

【0014】

本発明は、これらの問題点を解決し、クーラント、砥粒、あるいはシリコン粉の洗浄性の目視レベルの向上にとどまらず、特に、洗浄後のエッチング工程を重視した表面処理剤を提供することを目的とする。より具体的には、遊離砥粒方式または固定砥粒方式のいずれのウェハスライス方法、あるいは単結晶または多結晶のいずれのシリコンウェハ、さらには水溶性クーラントまたは油性クーラントのいずれのクーラントを使用するスライス方法においても適用可能な優れた洗浄性能を有し、かつ、その後のエッチング工程において良好なテクスチャーを形成可能なウェハ表面を作り上げることができるため、太陽電池向けのシリコンウェハ用として使用するのに特に適した表面処理剤組成物を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、シリコンウェハのエッチング工程の前処理における上記課題を解決するために検討を重ねた結果、配合する界面活性剤の種類およびアルカリとの配合割合を最適化することによって、シリコンウェハ製造工程後のクーラント、砥粒、シリコン粉を有効に除去し、かつその後のエッチング工程において良好なテクスチャーを形成できる表面に仕上げることが可能であることを見出し、本発明の完成に至った。

【0016】

すなわち、本発明のシリコンウェハの表面処理剤組成物は、次の成分(a)、(b)、(c)及び(d)からなるものとする。

【0017】

(a)下記一般式(1)で表されるエーテル型非イオン界面活性剤0.1〜40重量%

R−O−(AO)n−H ・・・(1)

但し、式(1)中、Rは炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

(b)下記一般式(2)で表されるアルキルポリグルコシド5〜40重量%

R−O−(G)n−H ・・・(2)

但し、式(2)中、Rは炭素数1〜22の直鎖又は分岐のアルキル基を示し、Gは炭素数5〜6の還元糖を示し、nは1〜5である。

(c)アルカリ剤1〜30重量%

(d)水 前記成分(a)、(b)、(c)との合計量100重量%中の残部

【0018】

上記表面処理剤組成物において、(a)成分のエーテル型非イオン界面活性剤は、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することが好ましい。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

但し、式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

【0019】

なお、本発明の表面処理剤組成物は、主としてエッチング工程の前において使用されるものである。

【発明の効果】

【0020】

本発明の表面処理剤組成物によれば、シリコンウェハの洗浄工程において、洗浄対象となるクーラント、砥粒、シリコン粉を有効に除去することができ、その後のエッチング工程において良好なテクスチャーを形成することができ、太陽電池用に特に適したシリコンウェハ表面を作り出すことできる。

【図面の簡単な説明】

【0021】

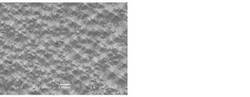

【図1】実施例1の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【図2】比較例1の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【図3】比較例2の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【発明を実施するための形態】

【0022】

以下、本発明の表面処理剤組成物についてより詳細に説明する。本発明で使用する成分(a)〜(d)は以下の通りである。

【0023】

(a)エーテル型非イオン界面活性剤

本発明で使用する(a)エーテル型非イオン界面活性剤は、次の一般式(1)で表されるものである。

R−O−(AO)n−H ・・・(1)

【0024】

式(1)中、Rで示される直鎖又は分岐の脂肪族炭化水素基は、炭素数8〜24が好ましく、炭素数8〜12がより好ましく、炭素数10が最も好ましい。炭素数が8未満であると洗浄力が不足し、炭素数が24を超える場合も洗浄力が不足し、かつすすぎ性も悪くなる 。

【0025】

また、AOで表される炭素数2〜4のオキシアルキレン基は、オキシエチレン基、オキシプロピレン基であることが好ましく、nで表されるオキシアルキレン基の平均付加モル数は1〜100が好ましく、1〜60がより好ましい。nが100を超えると洗浄性が低下し、エッチング工程において良好なテクスチャーを形成することも困難となる。

【0026】

このエーテル型非イオン界面活性剤のHLBは10以上19.5以下であることが好ましく、HLBが12以上16以下であるのがより好ましい。さらにHLB13以上15以下のものが最も好ましい。HLBが10未満であると洗浄力が不足し、すすぎ性も悪い、19.5を超えるとやはり洗浄力が不足する。

【0027】

上記(a)成分のエーテル型非イオン界面活性剤は、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することが望ましく、その含有量はエーテル型非イオン界面活性剤全重量のうち5重量%以上であることが好ましい。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

【0028】

式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、炭素数は2〜8がより好ましい。また、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、炭素数は2〜8がより好ましい。

【0029】

AOで表されるオキシアルキレン基は、エチレンオキサイドとプロピレンオキサイドが共重合して得られる基が好ましく、その場合の共重合はブロック付加重合でもランダム付加重合でもよい。エチレンオキサイドの付加モル数は1〜100が好ましく、1〜40がより好ましく、プロピレンオキサイドの付加モル数は1〜50が好ましく、1〜20がより好ましい。このような式(3)で表される非イオン界面活性剤を一定量以上含有することにより、非常に優れた洗浄性能を示し、かつ、アルカリ剤との相乗効果によりエッチングに適したウェハ表面に仕上げることが可能となる。

【0030】

なお、これら(a)成分のエーテル型非イオン界面活性剤は上記の構造的特徴を有するものであれば、2種以上を混合して使用することもできる。

【0031】

上記(a)成分は、本発明の表面処理剤組成物中に0.1〜40重量%の割合で含有されるのが好ましく、含有量は3〜30重量%がより好ましい。0.1重量%未満の場合、併用するアルカリ剤の影響によりシリコンウェハのエッチングが必要以上に進みすぎる場合がある。また、40重量%を超える場合、アルカリ剤との混合状態が不安定となり、表面処理剤として組成物の配合安定性に欠けるおそれが生じる。

【0032】

(b)アルキルポリグルコシド型非イオン界面活性剤

本発明で使用する(b)アルキルポリグルコシドは下記一般式(2)で表されるものである。

R−O−(G)n−H ・・・(2)

【0033】

式(2)中、Rで表されるアルキルポリグルコシドの疎水基に相当するアルキル基は、炭素数1〜22の直鎖または分岐の飽和炭化水素であり、炭素数3〜14のアルキル基であることが好ましい。さらに、発泡性、洗浄性、アルカリ液中での可溶化能および安定性のバランスを考慮すると、炭素数4〜12のアルキル基であることが特に好ましい。

【0034】

アルキルポリグルコシドは、上記の中で、炭素数3〜6のアルキル基を分子構造中に持つ場合、発泡性が低く、幅広い洗浄方式に対応できるという特徴を有し、炭素数7〜14であるアルキル基を分子構造中に持つ場合、表面処理剤組成物の表面張力を低下させる能力が高く、洗浄性の向上に寄与することが可能となる。

【0035】

また、一般式(2)中、Gで表される親水基であるサッカライド部分は、炭素数5〜6の還元糖を基本単位とする。この還元糖としては、グルコース、ガラクトース、フルクトースが好ましい。

【0036】

また、アルキルポリグルコシドの糖残基Gの平均重合度(DP、一般式(2)のn)は1〜5であり、その中でもアルカリ液中での可溶化能と起泡力のバランスの観点より平均重合度DPが1.2〜1.8のものが80重量%以上含有されることが好ましい。なお、平均重合度DPはプロトンNMR法により測定できる。

【0037】

アルキルグルコシド型非イオン界面活性剤の具体例としては、プロピルグルコシド、ブチルグルコシド、ヘキシルグルコシド、オクチルグルコシド、ノニルグルコシド、デシルグルコシド、デシルマルトシド、ドデシルマルトシド、トリデシルマルトシド等が挙げられる。

【0038】

上記アルキルグルコシドの合成法は特に限定されるものではないが、既知のKoening−Knorr法や、高級アルコールとグルコース、ガラクトース、マルトース等の還元糖から合成する方法(米国特許3839318号、同3598865号)などが挙げられる。

【0039】

また、これらのアルキルグルコシド型非イオン界面活性剤は、1種単独で用いても複数種組み合わせて用いてもよい。

【0040】

上記(b)成分は本発明の表面処理剤中に5〜40重量%含有されるのが好ましく、含有量は10〜30重量%がより好ましい。5重量%未満の場合、組成物の配合安定性が得られ難く、また40重量%を超える場合も、同様に配合安定性が低下する傾向を示す。

【0041】

(c)アルカリ剤

本発明で使用可能な(c)アルカリ剤の例としては、水酸化カリウム、水酸化ナトリウム、炭酸カリウム、炭酸ナトリウム、炭酸水素カリウム、炭酸水素ナトリウム、珪酸カリウム、珪酸ナトリウム、リン酸カリウム、リン酸ナトリウム、第二リン酸カリウム、第二リン酸ナトリウム、第三リン酸カリウム、第三リン酸ナトリウムなどの無機アルカリ、または、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、メチルアミン、ジメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、モルホリン、シクロヘキシルアミン、テトラメチルアンモニウムヒドロキシド、テトラエチルアンモニウムヒドロキシド、トリメチル−2−ヒドロキシエチルアンモニウムハイドロオキサイド(通称コリン)、モノイソプロパノールアミン、ジイソプロパノールアミン、ジメチルアミノエタノール、ジエチルアミノエタノール、アミノエチルピペラジン、アミノエチルエタノールアミン、2−アミノ−2−メチル−1−プロパノール等のアミン系の有機アルカリが挙げられ、2種類以上のアルカリ剤を混合して使用することもできる。この中では、無機アルカリが好ましく、水酸化カリウム、水酸化ナトリウムが最も好ましい。水酸化カリウム、水酸化ナトリウムはシリコンを溶解させる性能が高く、本発明の範囲にある界面活性剤との相乗効果により、シリコンウェハ表面を適度にエッチングし、太陽電池用シリコンウェハのエッチング工程で良好なエッチングをするのに適したウェハ表面を作り上げることができる。

【0042】

上記(c)成分は、表面処理剤組成物中に1〜30重量%含有されるのが好ましく、5〜20重量%含有されるのがより好ましい。1重量%未満では表面のエッチング性能が不十分となり、本発明の目的が達成できない。また、30重量%を超えると製品安定性が悪化する。

【0043】

(d)水

本発明で使用可能な水としては、市水、井水、純水(イオン交換樹脂などによって脱塩処理を行った水)、超純水(無機イオンのみでなく、有機物、生菌、微粒子、溶存気体等を除去した水)、近年提案されている各種機能水等が挙げられるが、電子制御部に悪影響を与える金属イオン分の含有が少ないという点から、純水や超純水が好ましい。

【0044】

また、エッチング工程においては、界面活性剤等の不純物の混入によって、エッチングが著しく阻害されることから、表面処理後のすすぎ性が良いものであることが重要である。表面処理剤がすすぎ易いかどうかの指標として曇点が挙げられ、上記観点から組成物の曇点は高いものが望ましく、本発明の表面処理剤組成物は50℃以上の曇点を有することが好ましく、60℃以上の曇点を有することがより好ましい。

【0045】

水の含有量は、上記成分(a)、(b)、(c)との合計量100重量%中の残部とする。

【0046】

本発明の表面処理剤組成物は、上記成分(a)〜(d)をそれぞれ上記配合量の範囲で混合することにより得られる。実際の使用時には、必要に応じて、この製品を水で2倍〜2000倍に希釈して用いることもできる。

【0047】

本発明の表面処理剤組成物は、太陽電池用のシリコンウェハの仕上げ洗浄剤として非常に効果的であり、クーラント、砥粒、シリコン粉を有効に除去するだけでなく、その後のエッチング工程において良好なテクスチャー形成を行うのに適したシリコンウェハ表面を作り出すことができる。

【実施例】

【0048】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下において「%」とあるのは、特に指定する場合を除き「重量%」を示すものとする。

【0049】

1.表面処理剤組成物の調製

表1に示した構造を有する界面活性剤を使用して、表2(実施例1〜18)及び表3(比較例1〜13)に示す表面処理剤組成物をそれぞれ調製した。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

2.表面処理剤組成物の評価

上記実施例及び比較例で得られた表面処理剤組成物につき、以下の試験(a)及び(b)を行った。但し、比較例12、13は組成物の配合安定性が悪く、評価不能であった。

【0054】

(a)シリコンウェハ洗浄試験

(1)隙間洗浄性(粗洗浄工程モデル)

ワイヤーソーオイル(パレス化学株式会社製 PS−DWS−8)とシリコン粉(平均粒子径1μm)を重量比90:10で混合したものを洗浄対象物のモデルとした。これを固定砥粒方式でスライスされた単結晶シリコンウェハ(6インチ)2枚の間にセットした。このとき、ウェハ間の間隔は150μmで固定し、テストピースとした。表2、表3に記載されている表面処理剤組成物を純水で20倍に希釈し、40℃に調温して上記テストピースを浸漬した。これに38kHz、300Wの条件で10分間超音波を印加した。その後、テストピースを25℃のイオン交換水に浸漬し、38kHz、300Wの条件で10分間超音波を印加した。上記処理後、2枚のウェハを開け、それぞれウェハ表面の洗浄対象物の除去面積率(%)を判定し、その平均値を洗浄性(%)とした。判定においてはウェハと同サイズの碁盤状の枠(10×10マス)を作成し、これを洗浄後ウェハに当てはめて面積を見積もった。また、この洗浄性を以下の基準で評価した。結果を表4に示す。

○:良好(洗浄性80%以上)

△:一部洗浄残り(洗浄性50%以上80%未満)

×:不良(洗浄性50%未満)

【0055】

(2)一般洗浄性(仕上げ洗浄工程モデル)

上記、粗洗浄工程モデルで用いたものと同様の洗浄対象物モデルに、単結晶シリコンウェハ2枚を完全に浸漬し、引き上げたものをテストピースとした。表2、表3に記載されている表面処理剤組成物を純水で20倍に希釈し、50℃に調温して上記テストピースを浸漬した。これに38kHz、300Wの条件で10分間超音波を印加した。その後、テストピースを40℃のイオン交換水に浸漬し、38kHz、300Wの条件で10分間超音波を印加した。その後、さらに25℃のイオン交換水にテストピースを浸漬し、38kHz、300Wの条件で10分間超音波を印加した。上記処理後、ウェハを80℃乾燥機にて20分間乾燥した。それぞれウェハ表面の洗浄対象物の除去面積率(%)を判定し、その平均値を洗浄性(%)とした。判定においてはウェハと同サイズの碁盤状の枠(10×10マス)を作成し、これを洗浄後ウェハに当てはめて面積を見積もった。また、この洗浄性を以下の基準で評価した。結果を表4に示す。

○:良好(洗浄性98%以上)

△:一部洗浄残り(洗浄性90%以上98%未満)

×:不良(洗浄性90%未満)

【0056】

【表4】

【0057】

(b)表面処理剤すすぎ性試験

表2、表3の表面処理剤組成物を純水で20倍に希釈した。この希釈液1Lを恒温槽中で25℃に温調し、これにクロム成膜されたガラス基板を完全に浸漬させた。60秒間浸漬した後にすばやくガラス基板を取り出し、40℃に調温した1Lの純水中に30秒間浸漬した後、80℃乾燥機中で10分間乾燥した。乾燥後、ガラス基板の表面を高輝度ハロゲン光源装置(山田光学工業株式会社製 型式YP−151I,照度400000Lx以上)で照らし、表面処理剤組成物の残渣を目視確認した。評価基準は以下に従った。

○:残渣なし

×:残渣あり

【0058】

【表5】

【0059】

(c)エッチング試験(テクスチャー形成確認試験)

単結晶シリコンウェハをメタノールに浸漬し、38kHz、300Wで10分間超音波洗浄して表面の汚れを除去した。表2、表3に記載されている各表面処理剤組成物を純水で20倍に希釈して50℃に調温した。本表面処理剤希釈液にこのシリコンウェハを浸漬させ、38kHz、300Wで25分間超音波を照射した。その後、このシリコンウェハをイオン交換水に浸漬して、40℃で10分間の超音波照射を行い、さらに25℃のイオン交換水に浸漬し、10分間超音波照射を実施した。上記処理後、ウェハを80℃乾燥機にて20分間乾燥した。このようにして得られたシリコンウェハをテストピースとした。5%水酸化カリウム水溶液にイソプロピルアルコール(IPA)を添加してエッチング液を調製し、80℃に調温した。本エッチング液に上記テストピースを浸漬し、エッチング処理を行った。

【0060】

その後イオン交換水を用いて40℃で10分間の浸漬洗浄を行い、さらにイオン交換水を用いて、25℃で10分間洗浄を実施した。ウェハを80℃乾燥機にて15分間乾燥し、ウェハの表面を走査電子顕微鏡(日本電子(株)製、JSM−6380LV)にて観察した。評価は、シリコンウェハ表面の等間隔に9箇所を観察し、表面のテクスチャー形成の様子に注目して、以下の基準で評価した。結果を表6に示す。また、実施例1、比較例1,2については、その電子顕微鏡写真を図1〜3として示す。

○:ウェハ表面に均一にテクスチャーが形成されている

△:テクスチャーのサイズが著しく不均一になる

×:エッチングむらが生じる(ウェハ表面に均一にテクスチャー形成ができない)

【0061】

また、表面反射率を紫外・可視分光光度計(日立ハイテクノロジーズ社製、U−3900H)にて測定した。結果を表6に併記する。

【0062】

【表6】

【0063】

表4〜表6及び図1に示された実施例の結果から分かるように、本発明の組成物はシリコンウェハの洗浄性に優れるだけでなく、その後のウェハのテクスチャー外観も良好なものに仕上げることができ、反射率も太陽電池用シリコンウェハとして用いるのに充分な優れた値を得ることができる。

【0064】

一方で、同表4〜表6、図2及び図3に示された比較例の結果から分かるように、本発明の組成物を用いない処理では、テクスチャー外観、反射率とも、本発明の組成物を用いた結果より劣る。

【0065】

比較例4に見られるように、洗浄性が良好であっても、すすぎ性が良くない表面処理剤を使用した場合、エッチング試験後のテクスチャー外観や反射率は十分な結果が得られない。また、比較例10に見られるように、非イオン界面活性剤S2のみで洗浄した場合、洗浄工程での評価は良好であり、さらにすすぎ性にも優れるが、エッチング試験後のテクスチャー外観や反射率は同様に十分な結果が得られなかった。

【0066】

以上の結果から、本願組成物による処理が単なる洗浄に留まらず、エッチング前処理として機能していることが分かる。

【産業上の利用可能性】

【0067】

本発明の表面処理剤組成物は、太陽電池用シリコンウェハの仕上げ洗浄をするとともに、次工程のエッチングに適したシリコンウェハ表面を形成する前処理剤として使用することができる。

【技術分野】

【0001】

本発明は、シリコンウェハ用表面処理剤組成物に関するものであり、より詳細にはシリコンウェハをシリコンインゴットまたは柱状物からスライス(切断)して製造する工程で使用される表面処理剤組成物に関するものである。

【背景技術】

【0002】

太陽光発電装置(太陽電池)等で用いられるシリコンウェハは、シリコンインゴットと呼ばれるケイ素の単結晶、あるいは多結晶の塊をスライスして製造される。シリコンインゴットをスライスするには、ワイヤーソー方式と呼ばれる方法が用いられている。ワイヤーソー方式には、炭化ケイ素等からなる砥粒が配合された、油性もしくは水性のクーラントと呼ばれる切削液をワイヤーに供給しながらスライスする方法(「遊離砥粒方式」)と、ダイヤモンド等を表面に電着等によって固定させたワイヤーを用いて、これに水性のクーラントを供給しながらスライスする方法(「固定砥粒方式」)とがある。従来は遊離砥粒方式が主流であったが、近年、固定砥粒方式も実施されるようになってきている。

【0003】

スライス後、砥粒やクーラントの水性成分あるいは油性成分、またはスライス時に生じるシリコン紛などがシリコンウェハの表面上に付着した状態となる。次の工程はエッチングと呼ばれるシリコンウェハの表面を処理する工程となるが、ムラなくエッチングするためにはこれら付着物が阻害要因となる。従って、エッチング工程の前に、シリコンウェハの表面を付着物が全くない状態に限りなく近くなるまで洗浄することが望ましいが、これには以下のような種々の問題がある。

【0004】

スライス時、インゴットはスライスベースと呼ばれる固定台に接着剤を用いて固定される。遊離砥粒方式の場合は、100〜200μm程度のワイヤーに平均粒径20μm程度の炭化ケイ素等の微粒子(砥粒)をクーラントに絡ませて、それをインゴットにこすりつけることによってスライスされる。スライスされたインゴットの切りしろは約100〜200μmと非常に狭く、また、その隙間には、クーラント、砥粒、切削粉(シリコン粉)が詰まった状態であるため、極めて洗浄が困難な状態となっている。一方、固定砥粒方式の場合は、クーラントのみをワイヤーに供給してスライスするため、クーラント、シリコン粉が汚れとして残るが、やはり切りしろは非常に狭く、隙間に詰まった汚れを除去するのは非常に困難である。

【0005】

また、シリコンウェハの洗浄工程には、スライスしたウェハが固定台に固定されたまま洗浄する工程(粗洗浄工程)と、その後、固定台から剥離したウェハを専用のホルダー(カセット)に収めて洗浄する工程(仕上げ洗浄工程)とがある。粗洗浄工程においては、スライスしたインゴットの切りしろが非常に狭いことから、その隙間に詰まった汚れを除去できる浸透性の高い洗浄剤が要求される。仕上げ洗浄工程においては、粗洗浄工程で洗い残した汚れを完全に除去することはもちろん、太陽電池用途のシリコンウェハであれば、その後のエッチング工程へと続く仕上げの洗浄工程、あるいはエッチングの前処理工程であることから、高い洗浄性能だけでなく、エッチングに適したウェハ表面を作り上げることが必要となる。

【0006】

例えば、単結晶シリコンウェハにおいては、太陽電池のエネルギー変換効率を上げるために、シリコンウェハを水酸化カリウム又は水酸化ナトリウム等からなるアルカリ液に浸漬してエッチング処理が施される。これにより理想的にエッチングされたシリコンウェハの表面は、1辺がおよそ10μm程度のピラミッドあるいは逆ピラミッドの形状(テクスチャーと呼ばれる)で覆われており、入射した太陽光を効果的に太陽電池に取り組むことができる。

【0007】

そのために、太陽電池の原料であるシリコンウェハには、非常に高い清浄性とエッチングに適した表面状態を有することが求められる。これに対して、従来から主に洗浄剤に関して様々な提案がなされており、炭化水素系溶剤、グリコールエーテル系溶剤、あるいは無機アルカリ剤とエーテル型非イオン界面活性剤を含有した水系洗浄剤などが使用されてきた。

【0008】

例えば、特許文献1では、炭化水素系溶剤、グリコールエーテル系溶剤、非イオン界面活性剤、水を含有した洗浄剤組成物が提案され、特許文献2では、特定のグリコールエーテル系溶剤、界面活性剤、水を含有した洗浄剤組成物が提案され、また、特許文献3では、非イオン界面活性剤を含有する無機アルカリ系洗浄剤が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平9−223679号公報

【特許文献2】特開2000−77380号公報

【特許文献3】特開2009−40828号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、従来の太陽電池向けのシリコンウェハの洗浄剤は、クーラント、砥粒、あるいはシリコン粉の洗浄性に関して、洗浄後のウェハの目視レベルの評価においては一定の効果が認められても、その後のエッチング工程でテクスチャーの形成が不良になる等の問題がしばしば見受けられる。

【0011】

上記特許文献1に記載の炭化水素系溶剤を含有した洗浄剤は、水分が蒸発すると引火性を持つことや、すすぎ後水はじきによりシミ状の残存物が残るという問題点があり、その後のエッチング工程において悪影響を及ぼす懸念が残る。

【0012】

また、特許文献2に記載のグリコールエーテル系溶剤を含有した洗浄剤は、使用時に水とともにグリコールエーテル系溶剤が揮発するため、洗浄剤の濃度管理が難しい、作業者や環境への負荷が懸念される等の問題があり、またアルカリを含有していないという点から、十分な洗浄力が得られず、洗浄不良の結果として、同様にその後のエッチング工程で不具合が生じる懸念が残る。

【0013】

さらに、特許文献3に記載の洗浄剤は、無機アルカリと非イオン界面活性剤の性能により、本発明で対象になる切削物の洗浄において比較的良好な結果を示すものの、その後のエッチング工程において良好なシリコンウェハ表面を形成するために、非イオン界面活性剤の選択が非常に重要な要因であることに着目していない点で問題が残る。

【0014】

本発明は、これらの問題点を解決し、クーラント、砥粒、あるいはシリコン粉の洗浄性の目視レベルの向上にとどまらず、特に、洗浄後のエッチング工程を重視した表面処理剤を提供することを目的とする。より具体的には、遊離砥粒方式または固定砥粒方式のいずれのウェハスライス方法、あるいは単結晶または多結晶のいずれのシリコンウェハ、さらには水溶性クーラントまたは油性クーラントのいずれのクーラントを使用するスライス方法においても適用可能な優れた洗浄性能を有し、かつ、その後のエッチング工程において良好なテクスチャーを形成可能なウェハ表面を作り上げることができるため、太陽電池向けのシリコンウェハ用として使用するのに特に適した表面処理剤組成物を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、シリコンウェハのエッチング工程の前処理における上記課題を解決するために検討を重ねた結果、配合する界面活性剤の種類およびアルカリとの配合割合を最適化することによって、シリコンウェハ製造工程後のクーラント、砥粒、シリコン粉を有効に除去し、かつその後のエッチング工程において良好なテクスチャーを形成できる表面に仕上げることが可能であることを見出し、本発明の完成に至った。

【0016】

すなわち、本発明のシリコンウェハの表面処理剤組成物は、次の成分(a)、(b)、(c)及び(d)からなるものとする。

【0017】

(a)下記一般式(1)で表されるエーテル型非イオン界面活性剤0.1〜40重量%

R−O−(AO)n−H ・・・(1)

但し、式(1)中、Rは炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

(b)下記一般式(2)で表されるアルキルポリグルコシド5〜40重量%

R−O−(G)n−H ・・・(2)

但し、式(2)中、Rは炭素数1〜22の直鎖又は分岐のアルキル基を示し、Gは炭素数5〜6の還元糖を示し、nは1〜5である。

(c)アルカリ剤1〜30重量%

(d)水 前記成分(a)、(b)、(c)との合計量100重量%中の残部

【0018】

上記表面処理剤組成物において、(a)成分のエーテル型非イオン界面活性剤は、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することが好ましい。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

但し、式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

【0019】

なお、本発明の表面処理剤組成物は、主としてエッチング工程の前において使用されるものである。

【発明の効果】

【0020】

本発明の表面処理剤組成物によれば、シリコンウェハの洗浄工程において、洗浄対象となるクーラント、砥粒、シリコン粉を有効に除去することができ、その後のエッチング工程において良好なテクスチャーを形成することができ、太陽電池用に特に適したシリコンウェハ表面を作り出すことできる。

【図面の簡単な説明】

【0021】

【図1】実施例1の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【図2】比較例1の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【図3】比較例2の表面処理剤組成物で処理した後のシリコンウェハのエッチング試験後のテクスチャーを示す拡大写真である。

【発明を実施するための形態】

【0022】

以下、本発明の表面処理剤組成物についてより詳細に説明する。本発明で使用する成分(a)〜(d)は以下の通りである。

【0023】

(a)エーテル型非イオン界面活性剤

本発明で使用する(a)エーテル型非イオン界面活性剤は、次の一般式(1)で表されるものである。

R−O−(AO)n−H ・・・(1)

【0024】

式(1)中、Rで示される直鎖又は分岐の脂肪族炭化水素基は、炭素数8〜24が好ましく、炭素数8〜12がより好ましく、炭素数10が最も好ましい。炭素数が8未満であると洗浄力が不足し、炭素数が24を超える場合も洗浄力が不足し、かつすすぎ性も悪くなる 。

【0025】

また、AOで表される炭素数2〜4のオキシアルキレン基は、オキシエチレン基、オキシプロピレン基であることが好ましく、nで表されるオキシアルキレン基の平均付加モル数は1〜100が好ましく、1〜60がより好ましい。nが100を超えると洗浄性が低下し、エッチング工程において良好なテクスチャーを形成することも困難となる。

【0026】

このエーテル型非イオン界面活性剤のHLBは10以上19.5以下であることが好ましく、HLBが12以上16以下であるのがより好ましい。さらにHLB13以上15以下のものが最も好ましい。HLBが10未満であると洗浄力が不足し、すすぎ性も悪い、19.5を超えるとやはり洗浄力が不足する。

【0027】

上記(a)成分のエーテル型非イオン界面活性剤は、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することが望ましく、その含有量はエーテル型非イオン界面活性剤全重量のうち5重量%以上であることが好ましい。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

【0028】

式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、炭素数は2〜8がより好ましい。また、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、炭素数は2〜8がより好ましい。

【0029】

AOで表されるオキシアルキレン基は、エチレンオキサイドとプロピレンオキサイドが共重合して得られる基が好ましく、その場合の共重合はブロック付加重合でもランダム付加重合でもよい。エチレンオキサイドの付加モル数は1〜100が好ましく、1〜40がより好ましく、プロピレンオキサイドの付加モル数は1〜50が好ましく、1〜20がより好ましい。このような式(3)で表される非イオン界面活性剤を一定量以上含有することにより、非常に優れた洗浄性能を示し、かつ、アルカリ剤との相乗効果によりエッチングに適したウェハ表面に仕上げることが可能となる。

【0030】

なお、これら(a)成分のエーテル型非イオン界面活性剤は上記の構造的特徴を有するものであれば、2種以上を混合して使用することもできる。

【0031】

上記(a)成分は、本発明の表面処理剤組成物中に0.1〜40重量%の割合で含有されるのが好ましく、含有量は3〜30重量%がより好ましい。0.1重量%未満の場合、併用するアルカリ剤の影響によりシリコンウェハのエッチングが必要以上に進みすぎる場合がある。また、40重量%を超える場合、アルカリ剤との混合状態が不安定となり、表面処理剤として組成物の配合安定性に欠けるおそれが生じる。

【0032】

(b)アルキルポリグルコシド型非イオン界面活性剤

本発明で使用する(b)アルキルポリグルコシドは下記一般式(2)で表されるものである。

R−O−(G)n−H ・・・(2)

【0033】

式(2)中、Rで表されるアルキルポリグルコシドの疎水基に相当するアルキル基は、炭素数1〜22の直鎖または分岐の飽和炭化水素であり、炭素数3〜14のアルキル基であることが好ましい。さらに、発泡性、洗浄性、アルカリ液中での可溶化能および安定性のバランスを考慮すると、炭素数4〜12のアルキル基であることが特に好ましい。

【0034】

アルキルポリグルコシドは、上記の中で、炭素数3〜6のアルキル基を分子構造中に持つ場合、発泡性が低く、幅広い洗浄方式に対応できるという特徴を有し、炭素数7〜14であるアルキル基を分子構造中に持つ場合、表面処理剤組成物の表面張力を低下させる能力が高く、洗浄性の向上に寄与することが可能となる。

【0035】

また、一般式(2)中、Gで表される親水基であるサッカライド部分は、炭素数5〜6の還元糖を基本単位とする。この還元糖としては、グルコース、ガラクトース、フルクトースが好ましい。

【0036】

また、アルキルポリグルコシドの糖残基Gの平均重合度(DP、一般式(2)のn)は1〜5であり、その中でもアルカリ液中での可溶化能と起泡力のバランスの観点より平均重合度DPが1.2〜1.8のものが80重量%以上含有されることが好ましい。なお、平均重合度DPはプロトンNMR法により測定できる。

【0037】

アルキルグルコシド型非イオン界面活性剤の具体例としては、プロピルグルコシド、ブチルグルコシド、ヘキシルグルコシド、オクチルグルコシド、ノニルグルコシド、デシルグルコシド、デシルマルトシド、ドデシルマルトシド、トリデシルマルトシド等が挙げられる。

【0038】

上記アルキルグルコシドの合成法は特に限定されるものではないが、既知のKoening−Knorr法や、高級アルコールとグルコース、ガラクトース、マルトース等の還元糖から合成する方法(米国特許3839318号、同3598865号)などが挙げられる。

【0039】

また、これらのアルキルグルコシド型非イオン界面活性剤は、1種単独で用いても複数種組み合わせて用いてもよい。

【0040】

上記(b)成分は本発明の表面処理剤中に5〜40重量%含有されるのが好ましく、含有量は10〜30重量%がより好ましい。5重量%未満の場合、組成物の配合安定性が得られ難く、また40重量%を超える場合も、同様に配合安定性が低下する傾向を示す。

【0041】

(c)アルカリ剤

本発明で使用可能な(c)アルカリ剤の例としては、水酸化カリウム、水酸化ナトリウム、炭酸カリウム、炭酸ナトリウム、炭酸水素カリウム、炭酸水素ナトリウム、珪酸カリウム、珪酸ナトリウム、リン酸カリウム、リン酸ナトリウム、第二リン酸カリウム、第二リン酸ナトリウム、第三リン酸カリウム、第三リン酸ナトリウムなどの無機アルカリ、または、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、メチルアミン、ジメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、モルホリン、シクロヘキシルアミン、テトラメチルアンモニウムヒドロキシド、テトラエチルアンモニウムヒドロキシド、トリメチル−2−ヒドロキシエチルアンモニウムハイドロオキサイド(通称コリン)、モノイソプロパノールアミン、ジイソプロパノールアミン、ジメチルアミノエタノール、ジエチルアミノエタノール、アミノエチルピペラジン、アミノエチルエタノールアミン、2−アミノ−2−メチル−1−プロパノール等のアミン系の有機アルカリが挙げられ、2種類以上のアルカリ剤を混合して使用することもできる。この中では、無機アルカリが好ましく、水酸化カリウム、水酸化ナトリウムが最も好ましい。水酸化カリウム、水酸化ナトリウムはシリコンを溶解させる性能が高く、本発明の範囲にある界面活性剤との相乗効果により、シリコンウェハ表面を適度にエッチングし、太陽電池用シリコンウェハのエッチング工程で良好なエッチングをするのに適したウェハ表面を作り上げることができる。

【0042】

上記(c)成分は、表面処理剤組成物中に1〜30重量%含有されるのが好ましく、5〜20重量%含有されるのがより好ましい。1重量%未満では表面のエッチング性能が不十分となり、本発明の目的が達成できない。また、30重量%を超えると製品安定性が悪化する。

【0043】

(d)水

本発明で使用可能な水としては、市水、井水、純水(イオン交換樹脂などによって脱塩処理を行った水)、超純水(無機イオンのみでなく、有機物、生菌、微粒子、溶存気体等を除去した水)、近年提案されている各種機能水等が挙げられるが、電子制御部に悪影響を与える金属イオン分の含有が少ないという点から、純水や超純水が好ましい。

【0044】

また、エッチング工程においては、界面活性剤等の不純物の混入によって、エッチングが著しく阻害されることから、表面処理後のすすぎ性が良いものであることが重要である。表面処理剤がすすぎ易いかどうかの指標として曇点が挙げられ、上記観点から組成物の曇点は高いものが望ましく、本発明の表面処理剤組成物は50℃以上の曇点を有することが好ましく、60℃以上の曇点を有することがより好ましい。

【0045】

水の含有量は、上記成分(a)、(b)、(c)との合計量100重量%中の残部とする。

【0046】

本発明の表面処理剤組成物は、上記成分(a)〜(d)をそれぞれ上記配合量の範囲で混合することにより得られる。実際の使用時には、必要に応じて、この製品を水で2倍〜2000倍に希釈して用いることもできる。

【0047】

本発明の表面処理剤組成物は、太陽電池用のシリコンウェハの仕上げ洗浄剤として非常に効果的であり、クーラント、砥粒、シリコン粉を有効に除去するだけでなく、その後のエッチング工程において良好なテクスチャー形成を行うのに適したシリコンウェハ表面を作り出すことができる。

【実施例】

【0048】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下において「%」とあるのは、特に指定する場合を除き「重量%」を示すものとする。

【0049】

1.表面処理剤組成物の調製

表1に示した構造を有する界面活性剤を使用して、表2(実施例1〜18)及び表3(比較例1〜13)に示す表面処理剤組成物をそれぞれ調製した。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

2.表面処理剤組成物の評価

上記実施例及び比較例で得られた表面処理剤組成物につき、以下の試験(a)及び(b)を行った。但し、比較例12、13は組成物の配合安定性が悪く、評価不能であった。

【0054】

(a)シリコンウェハ洗浄試験

(1)隙間洗浄性(粗洗浄工程モデル)

ワイヤーソーオイル(パレス化学株式会社製 PS−DWS−8)とシリコン粉(平均粒子径1μm)を重量比90:10で混合したものを洗浄対象物のモデルとした。これを固定砥粒方式でスライスされた単結晶シリコンウェハ(6インチ)2枚の間にセットした。このとき、ウェハ間の間隔は150μmで固定し、テストピースとした。表2、表3に記載されている表面処理剤組成物を純水で20倍に希釈し、40℃に調温して上記テストピースを浸漬した。これに38kHz、300Wの条件で10分間超音波を印加した。その後、テストピースを25℃のイオン交換水に浸漬し、38kHz、300Wの条件で10分間超音波を印加した。上記処理後、2枚のウェハを開け、それぞれウェハ表面の洗浄対象物の除去面積率(%)を判定し、その平均値を洗浄性(%)とした。判定においてはウェハと同サイズの碁盤状の枠(10×10マス)を作成し、これを洗浄後ウェハに当てはめて面積を見積もった。また、この洗浄性を以下の基準で評価した。結果を表4に示す。

○:良好(洗浄性80%以上)

△:一部洗浄残り(洗浄性50%以上80%未満)

×:不良(洗浄性50%未満)

【0055】

(2)一般洗浄性(仕上げ洗浄工程モデル)

上記、粗洗浄工程モデルで用いたものと同様の洗浄対象物モデルに、単結晶シリコンウェハ2枚を完全に浸漬し、引き上げたものをテストピースとした。表2、表3に記載されている表面処理剤組成物を純水で20倍に希釈し、50℃に調温して上記テストピースを浸漬した。これに38kHz、300Wの条件で10分間超音波を印加した。その後、テストピースを40℃のイオン交換水に浸漬し、38kHz、300Wの条件で10分間超音波を印加した。その後、さらに25℃のイオン交換水にテストピースを浸漬し、38kHz、300Wの条件で10分間超音波を印加した。上記処理後、ウェハを80℃乾燥機にて20分間乾燥した。それぞれウェハ表面の洗浄対象物の除去面積率(%)を判定し、その平均値を洗浄性(%)とした。判定においてはウェハと同サイズの碁盤状の枠(10×10マス)を作成し、これを洗浄後ウェハに当てはめて面積を見積もった。また、この洗浄性を以下の基準で評価した。結果を表4に示す。

○:良好(洗浄性98%以上)

△:一部洗浄残り(洗浄性90%以上98%未満)

×:不良(洗浄性90%未満)

【0056】

【表4】

【0057】

(b)表面処理剤すすぎ性試験

表2、表3の表面処理剤組成物を純水で20倍に希釈した。この希釈液1Lを恒温槽中で25℃に温調し、これにクロム成膜されたガラス基板を完全に浸漬させた。60秒間浸漬した後にすばやくガラス基板を取り出し、40℃に調温した1Lの純水中に30秒間浸漬した後、80℃乾燥機中で10分間乾燥した。乾燥後、ガラス基板の表面を高輝度ハロゲン光源装置(山田光学工業株式会社製 型式YP−151I,照度400000Lx以上)で照らし、表面処理剤組成物の残渣を目視確認した。評価基準は以下に従った。

○:残渣なし

×:残渣あり

【0058】

【表5】

【0059】

(c)エッチング試験(テクスチャー形成確認試験)

単結晶シリコンウェハをメタノールに浸漬し、38kHz、300Wで10分間超音波洗浄して表面の汚れを除去した。表2、表3に記載されている各表面処理剤組成物を純水で20倍に希釈して50℃に調温した。本表面処理剤希釈液にこのシリコンウェハを浸漬させ、38kHz、300Wで25分間超音波を照射した。その後、このシリコンウェハをイオン交換水に浸漬して、40℃で10分間の超音波照射を行い、さらに25℃のイオン交換水に浸漬し、10分間超音波照射を実施した。上記処理後、ウェハを80℃乾燥機にて20分間乾燥した。このようにして得られたシリコンウェハをテストピースとした。5%水酸化カリウム水溶液にイソプロピルアルコール(IPA)を添加してエッチング液を調製し、80℃に調温した。本エッチング液に上記テストピースを浸漬し、エッチング処理を行った。

【0060】

その後イオン交換水を用いて40℃で10分間の浸漬洗浄を行い、さらにイオン交換水を用いて、25℃で10分間洗浄を実施した。ウェハを80℃乾燥機にて15分間乾燥し、ウェハの表面を走査電子顕微鏡(日本電子(株)製、JSM−6380LV)にて観察した。評価は、シリコンウェハ表面の等間隔に9箇所を観察し、表面のテクスチャー形成の様子に注目して、以下の基準で評価した。結果を表6に示す。また、実施例1、比較例1,2については、その電子顕微鏡写真を図1〜3として示す。

○:ウェハ表面に均一にテクスチャーが形成されている

△:テクスチャーのサイズが著しく不均一になる

×:エッチングむらが生じる(ウェハ表面に均一にテクスチャー形成ができない)

【0061】

また、表面反射率を紫外・可視分光光度計(日立ハイテクノロジーズ社製、U−3900H)にて測定した。結果を表6に併記する。

【0062】

【表6】

【0063】

表4〜表6及び図1に示された実施例の結果から分かるように、本発明の組成物はシリコンウェハの洗浄性に優れるだけでなく、その後のウェハのテクスチャー外観も良好なものに仕上げることができ、反射率も太陽電池用シリコンウェハとして用いるのに充分な優れた値を得ることができる。

【0064】

一方で、同表4〜表6、図2及び図3に示された比較例の結果から分かるように、本発明の組成物を用いない処理では、テクスチャー外観、反射率とも、本発明の組成物を用いた結果より劣る。

【0065】

比較例4に見られるように、洗浄性が良好であっても、すすぎ性が良くない表面処理剤を使用した場合、エッチング試験後のテクスチャー外観や反射率は十分な結果が得られない。また、比較例10に見られるように、非イオン界面活性剤S2のみで洗浄した場合、洗浄工程での評価は良好であり、さらにすすぎ性にも優れるが、エッチング試験後のテクスチャー外観や反射率は同様に十分な結果が得られなかった。

【0066】

以上の結果から、本願組成物による処理が単なる洗浄に留まらず、エッチング前処理として機能していることが分かる。

【産業上の利用可能性】

【0067】

本発明の表面処理剤組成物は、太陽電池用シリコンウェハの仕上げ洗浄をするとともに、次工程のエッチングに適したシリコンウェハ表面を形成する前処理剤として使用することができる。

【特許請求の範囲】

【請求項1】

次の成分(a)、(b)、(c)及び(d)からなることを特徴とするシリコンウェハ用表面処理剤組成物。

(a)下記一般式(1)で表されるエーテル型非イオン界面活性剤 0.1〜40重量%

R−O−(AO)n−H ・・・(1)

但し、式(1)中、Rは炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

(b)下記一般式(2)で表されるアルキルポリグルコシド 5〜40重量%

R−O−(G)n−H ・・・(2)

但し、式(2)中、Rは炭素数1〜22の直鎖又は分岐のアルキル基を示し、Gは炭素数5〜6の還元糖を示し、nは1〜5である。

(c)アルカリ剤 1〜30重量%

(d)水 前記成分(a)、(b)、(c)との合計量100重量%中の残部

【請求項2】

前記(a)成分のエーテル型非イオン界面活性剤が、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することを特徴とする、請求項1に記載のシリコンウェハ用表面処理剤組成物。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

但し、式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

【請求項1】

次の成分(a)、(b)、(c)及び(d)からなることを特徴とするシリコンウェハ用表面処理剤組成物。

(a)下記一般式(1)で表されるエーテル型非イオン界面活性剤 0.1〜40重量%

R−O−(AO)n−H ・・・(1)

但し、式(1)中、Rは炭素数8〜24の直鎖又は分岐の脂肪族炭化水素基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

(b)下記一般式(2)で表されるアルキルポリグルコシド 5〜40重量%

R−O−(G)n−H ・・・(2)

但し、式(2)中、Rは炭素数1〜22の直鎖又は分岐のアルキル基を示し、Gは炭素数5〜6の還元糖を示し、nは1〜5である。

(c)アルカリ剤 1〜30重量%

(d)水 前記成分(a)、(b)、(c)との合計量100重量%中の残部

【請求項2】

前記(a)成分のエーテル型非イオン界面活性剤が、炭素数8〜24の分岐型1級アルコールを用いて得られ、かつ下記一般式(3)で表される非イオン界面活性剤を含有することを特徴とする、請求項1に記載のシリコンウェハ用表面処理剤組成物。

R1−CH(R2)−CH2O−(AO)n−H・・・(3)

但し、式(3)中、R1は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、R2は炭素数1〜20の分岐又は直鎖のアルキル基又はアルケニル基を示し、AOは炭素数2〜4のオキシアルキレン基を示し、nはオキシアルキレン基の平均付加モル数を示し、1〜100である。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−248738(P2012−248738A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−120337(P2011−120337)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000003506)第一工業製薬株式会社 (491)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000003506)第一工業製薬株式会社 (491)

【Fターム(参考)】

[ Back to top ]