プリント配線板

【課題】低コスト化を図ることができるプリント配線板を提供する。

【解決手段】プリント配線板1は、絶縁性基板10と、絶縁性基板10に積層され、銅からなる配線20と、配線20を覆うカバーレイフィルム50と、を備え、配線20は、カバーレイフィルム50から露出した端子部21を有するプリント配線板であって、銀ペーストを硬化してなり、端子部21を覆う第1の被覆層30と、カーボンペーストを硬化してなり、第1の被覆層30の全ての表面を覆う第2の被覆層40と、を備えたことを特徴とする。

【解決手段】プリント配線板1は、絶縁性基板10と、絶縁性基板10に積層され、銅からなる配線20と、配線20を覆うカバーレイフィルム50と、を備え、配線20は、カバーレイフィルム50から露出した端子部21を有するプリント配線板であって、銀ペーストを硬化してなり、端子部21を覆う第1の被覆層30と、カーボンペーストを硬化してなり、第1の被覆層30の全ての表面を覆う第2の被覆層40と、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接点素子やコネクタ等の部品と電気的に接続される端子部を有するプリント配線板に関するものである。

【背景技術】

【0002】

銅パターンに金めっき膜を形成し、その金めっき膜の一部をカーボンペーストで覆ったプリント基板が知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−280699号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のプリント基板では、金めっき膜を有することで、めっき浴の管理が必要となることやタクトタイムが長くなること等から、コストが高くなるという問題があった。

【0005】

本発明が解決しようとする課題は、低コスト化を図ることができるプリント配線板を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るプリント配線板は、絶縁性基板と、前記絶縁性基板に積層され、銅からなる配線と、前記配線を覆うカバーレイフィルムと、を備え、前記配線は、前記カバーレイフィルムから露出した端子部を有するプリント配線板であって、銀ペースト又は金ペーストを硬化してなり、前記端子部を覆う第1の被覆層と、カーボンペーストを硬化してなり、前記第1の被覆層の全ての表面を覆う第2の被覆層と、を備えたことを特徴とする。

【0007】

上記発明において、前記第2の被覆層の表面抵抗値が、30Ω/square以下であってもよい。

【0008】

上記発明において、前記第1の被覆層の厚さが3μm〜35μmであってもよい。

【0009】

上記発明において、前記第2の被覆層の厚さが5μm〜35μmであってもよい。

【0010】

上記発明において、前記第2の被覆層の端部は、前記カバーレイフィルムの内側に入り込んでいてもよい。

【0011】

上記発明において、平面視において、前記第1の被覆層が前記カバーレイフィルムと重複していなくてもよい。

【発明の効果】

【0012】

本発明によれば、銀ペースト又は金ペーストからなり、端子部を覆う第1の被覆層と、カーボンペーストからなり、第1の被覆層を覆う第2の被覆層と、を備えたので、プリント配線板の低コスト化を図ることができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の実施形態におけるプリント配線板の斜視図である。

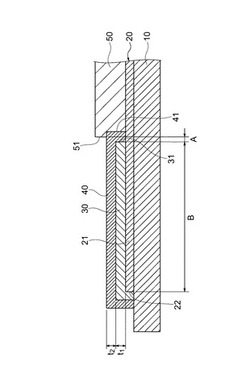

【図2】図2は、図1のII-II線に沿った拡大断面図である。

【図3】図3は、図1のIII-III線に沿った拡大断面図である。

【図4】図4は、図3のIV方向から見た平面図である。

【図5】図5は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その1)。

【図6】図6は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その2)。

【図7】図7は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その3)。

【図8】図8は、本発明の実施例及び本発明に対する比較例における吸湿試験の結果を示すグラフである。

【図9】図9は、本発明の実施例におけるマイグレーション試験の結果を示すグラフである。

【図10】図10は、本発明に対する比較例におけるマイグレーション試験の結果を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

【0015】

図1は本実施形態におけるプリント配線板の斜視図、図2は図1のII-II線に沿った拡大断面図、図3は図1のIII-III線に沿った拡大断面図、図4は図3のIV方向から見た平面図である。

【0016】

本実施形態におけるプリント配線板1は、テレビのリモコンや携帯電話等に組み込まれるフレキシブルプリント配線板(FPC:Flexible Printed Circuit)である。このプリント配線板1は、後述する配線20の端子部21において、例えばZIFコネクタ(ZIF:Zero Insertion Force socket)等の接続部品と電気的に接続される。なお、プリント配線板1は、リジッドなプリント配線板であってもよく、特に限定されない。

【0017】

このプリント配線板1は、図1及び図2に示すように、絶縁性基板10と、配線20と、第1の被覆層30と、第2の被覆層40と、カバーレイフィルム50と、を備えている。

【0018】

絶縁性基板10は、例えばポリイミド(Polyimide)からなるシート状の部材で構成されている。

【0019】

配線20は、銅からなるラインであり、絶縁性基板10上に積層されている。なお、配線20の端面22は、図1及び図2に示すように、絶縁性基板10の外縁よりも内側に位置しており、後述する端子部21は、第1及び第2の被覆層30,40により端面22まで覆われるようになっている。

【0020】

また、本実施形態におけるプリント配線板1は、図1に示すように、6本の配線20を備えている。これらの配線20は、図3に示すように、ピッチがPとなるように配列されており、それぞれの配線20は、相互に絶縁されている。また、この配線20の幅はw1となっている。なお、配線20の数は、特に限定されず、1本であってもよいし、6本以上であってもよい。

【0021】

この配線20は、図2及び図4に示すように、カバーレイフィルム50(後述)から露出した端子部21を有している。この端子部21は、後述する第1及び第2の被覆層30,40で被覆されており、接続部品が電気的に接続される。

【0022】

第1の被覆層30は、端子部21と第2の被覆層40(後述)との間に積層され、端子部21(銅)と第2の被覆層40(カーボン)の間に発生するガルバニック腐食(galvanic corrosion)を抑制している。この第1の被覆層30は、銀ペーストを端子部21上にスクリーン印刷して硬化させることで形成されている。なお、第1の被覆層30を、金ペーストをスクリーン印刷して硬化させることで形成してもよい。

【0023】

ここで、銀ペーストにおける銀(Ag)の標準電極電位は、約0.8(V)であり、配線20を構成する銅(Cu)の標準電極電位(0.34(V))との差が比較的小さくなっている。また、金ペーストについても、金(Au)の標準電極電位は、約1.5(v)であり、端子部21を構成する銅の標準電極電位(0.34(V))との差が比較的小さくなっている。このように、銀や金は、銅との間でガルバニック腐食が生じ難くなっており、銅に直接接触させることが可能となっている。

【0024】

第1の被覆層30の厚さは、図2に示すように、t1となっており、このt1は、3μm〜35μmの範囲内であることが好ましい(3μm≦t1≦35μm)。第1の被覆層30の厚さt1を、3μm以上とすることで、スクリーン印刷時における「ピンホール」や「かすれ」を抑制でき、端子部21と第2の被覆層40との間に、第1の被覆層30を確実に介在させることができる。

【0025】

一方、第1の被覆層30の厚さt1を、35μm以下とすることで、銀ペースト(金ペースト)の凝集破壊を抑制することができる。

【0026】

このように、第1の被覆層30の厚さt1を、上記範囲とすることで、機械的強度を保持しつつ、ガルバニック腐食の抑制を図ることができる。

【0027】

また、この第1の被覆層30の幅w2は、図3に示すように、端子部21(配線20)の幅w1よりも相対的に大きくなっており(w2>w1)、図中X方向において、端子部21が完全に覆われるようになっている。

【0028】

第2の被覆層40は、図2〜図4に示すように、第1の被覆層30の全ての表面を覆っており、第1の被覆層30が露出することによるエレクトロケミカルマイグレーション(以下単に、マイグレーションと称する。)を抑制している。また、第2の被覆層40の上面は、接続部品との接点となっている。この第2の被覆層40は、カーボンペーストを第1の被覆層30上にスクリーン印刷して硬化させることで形成されている。

【0029】

第2の被覆層40の厚さは、図2に示すように、t2となっており、このt2は、5μm〜35μmの範囲内であることが好ましい(5μm≦t2≦35μm)。第2の被覆層40の厚さt2を、5μm以上とすることで、接続部品との接触により第2の被覆層40が剥離し、第1の被覆層30が露出することを抑制している。一方、第2の被覆層40の厚さt2を、35μm以下とすることで、カーボンペーストの凝集破壊を抑制し、機械的強度を保持している。このように、厚さt2を、上記範囲内とすることで、機械的強度を保持しつつ、第1の被覆層30が露出することによるマイグレーションを効果的に抑制できる。

【0030】

図3に示すように、それぞれの第2の被覆層40同士は、絶縁されており、隣接する第2の被覆層40間の距離Lは、100μm以上となっている。

【0031】

また、第2の被覆層40の幅w3は、同図に示すように、第1の被覆層30の幅w2よりも相対的に大きくなっており(w3>w2)、図中X方向において、第1の被覆層30の表面の全てが完全に覆われるようになっている。なお、第2の被覆層40の幅w3を、第1の被覆層30の幅w2よりも50μm以上大きくすることで(w3>w2+50μm)、スクリーン印刷において、第1の被覆層30の表面の全てを確実に覆うことができる。

【0032】

この第2の被覆層40(カーボンペースト)の表面抵抗値は、30Ω/square以下となっており、端子部21と接続部品との電気的接続において、電流の損失を抑制している。

【0033】

さらに本実施形態では、この第2の被覆層40の第2の端部41が、図2及び図4に示すように、後述するカバーレイフィルム50の内側に入り込んでいる。これにより、端子部21が外部に全く露出しないようになっており、端子部21の腐食が効果的に抑制されている。

【0034】

カバーレイフィルム50は、図1に示すように、プリント配線板1において、端子部21を除いた部分の配線20を覆っており、配線20を保護している。なお、配線20の端子部21においては、接続部品との電気的接続のために、カバーレイフィルム50が積層されていない。

【0035】

このカバーレイフィルム50は、特に図示しないが、絶縁性フィルムと、絶縁性フィルムと配線20を接着する接着層と、を有している。絶縁性フィルムは、例えばポリイミドで構成されている。また、接着層は、例えばエポキシ系樹脂からなる接着剤で構成されている。

【0036】

ここで、カバーレイフィルム50の第3の端部51は、図2及び図4に示すように、第1の被覆層30の第1の端部31と第2の被覆層40の第2の端部41との間に位置している。すなわち、このカバーレイフィルム50は、図4に示す平面視において、上述のように配線20に加えて第2の被覆層40も覆うが、第1の被覆層30とは重複しないようになっている。これにより、配線20の腐食を抑制していると共に、カバーレイフィルム50の縁(第3の端部51)の部分で、プリント配線板1が厚くなるのを抑制している。

【0037】

以上のように、本実施形態におけるプリント配線板1では、端子部21(銅)と第2の被覆層40(カーボン)の間に、銀ペーストからなる第1の被覆層30が介在している。これにより、第2の被覆層40と端子部21の間におけるガルバニック腐食の発生が抑制されている。

【0038】

ここで、図2及び図4に示すように、第1の被覆層30の第1の端部31とカバーレイフィルム50の間の部分Aにおいて、第2の被覆層40と端子部21が直接接触している。しかしながら、この部分Aは、部分B(第2の被覆層40が第1の被覆層30を介して端子部21と接続している部分)と並列回路を形成しており、電気的接続の信頼性は保持されている。

【0039】

また、銀ペーストからなる第1の被覆層30の表面の全てが第2の被覆層40で覆われているので、銀ペーストによるマイグレーションが抑制されている。

【0040】

このように、本実施形態におけるプリント配線板1では、銅からなる端子部21を、銀ペースト(金ペースト)からなる第1の被覆層30で覆い、さらに第1の被覆層30の表面の全てを、カーボンペーストからなる第2の被覆層40で覆ったので、接続部品との電気的接続の信頼性が向上している。

【0041】

ここで、仮に第1の被覆層30をめっきで形成すると、タクトタイムが長くなると共に、めっき浴の管理も必要となる。このため、第1の被覆層30をスクリーン印刷で形成したプリント配線板1は、第1の被覆層をめっきで形成したプリント配線板と比べて、低コストとなっている。

【0042】

また、第1の被覆層30を、めっきで形成するためには、端子部21に接続するリード線を設ける必要がある。このリード線は、プリント配線板の中で大きな面積を占有してしまう。一方、スクリーン印刷では、こういったリード線を設ける必要がなく、第1の被覆層30をスクリーン印刷で形成することで、プリント配線板1の小型化を図ることができる。

【0043】

なお、本実施形態におけるプリント配線板1では、ZIFコネクタ等の接続部品と電気的に接続される端子部21に、第1及び第2の被覆層30,40を積層したが、特に限定されない。例えば、携帯電話に組み込まれるプリント配線板において、接点素子(スイッチ部品)であるメタルドームと電気的に接続される電極部分を銅で構成し、当該電極部分に、銀ペースト又は金ペーストからなる第1の被覆層を積層し、第1の被覆層に、カーボンペーストからなる第2の被覆層を積層してもよい。

【0044】

また、本発明における端子部とは、他の部品との電気的接点を意味し、上記のような電極部分も含む概念である。

【0045】

次に、本実施形態におけるプリント配線板の製造方法について説明する。

【0046】

図5〜7は本実施形態におけるプリント配線板の製造方法を示す断面図である。

【0047】

まず、図5に示すように、配線20を形成する(配線形成工程)。配線形成工程では、例えば、絶縁性基板10上に積層された銅箔に、感光性レジストフィルムを積層し、フォトリソグラフィ技術によりパターニングする。次いで、金属腐食性のある薬品でエッチングすることで、配線20を形成する。

【0048】

次いで、図6に示すように、銀ペーストからなる第1の被覆層30を形成する(第1の被覆工程)。この第1の被覆工程では、配線20において端子部21となる部分に、銀ペーストをスクリーン印刷する。ここで、当該スクリーン印刷において、メッシュカウントを150〜400の範囲内とすることで、「かすれ」や「にじみ」などの不具合を抑制でき、ピッチPの狭い配線20にも銀ペーストを印刷することができる。

【0049】

次いで、図7に示すように、カーボンペーストからなる第2の被覆層40を形成する(第2の被覆工程)。この第2の被覆工程では、第1の被覆層30上にカーボンペーストをスクリーン印刷する。ここで、当該スクリーン印刷において、メッシュカウントを150〜400の範囲内とすることで、「かすれ」や「にじみ」などの不具合を抑制でき、ピッチPの狭い配線20にもカーボンペーストを印刷することができる。

【0050】

次いで、配線20にカバーレイフィルム50を積層する(カバーレイ積層工程)。このカバーレイ積層工程では、図2及び図4に示すように、カバーレイフィルム50の第3の端部51が、第1の被覆層30の第1の端部31と第2の被覆層40の第2の端部41との間に位置するように、カバーレイフィルム50を配線20に貼り付け、第1及び第2の被覆層30,40が積層されている部分を、カバーレイフィルム50からを露出させるようにする。

【0051】

次いで、カバーレイフィルム50を、加圧及び加熱し、配線20に固定する。

【0052】

なお、本実施形態では、カバーレイ積層工程を、第2の被覆工程の後に行っているが、特に限定されない。例えば、カバーレイ積層工程を、配線形成工程の次に行い、次いで、第1及び第2の被覆工程を行ってもよい。

【0053】

なお、以上に説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【実施例】

【0054】

図8は実施例及び比較例における吸湿試験の結果を示すグラフ、図9は実施例におけるマイグレーション試験の結果を示すグラフ、図10は比較例におけるマイグレーション試験の結果を示すグラフである。

【0055】

以下に、本発明をさらに具体化した実施例及び比較例により本発明の効果を確認した。以下の実施例及び比較例は、上述した実施形態のプリント配線板の電気的接続の信頼性についての効果を確認するためのものである。

【0056】

<実施例1>

実施例1では、上述した実施形態と同一構造のプリント配線板を作製した。実施例1のサンプル(サンプル数は、下記の吸湿試験及びマイグレーション試験においてそれぞれ10個ずつである。)では、配線を銅で構成し、第1の被覆層を銀ペーストで構成し、第2の被覆層をカーボンペーストで構成した。また、配線のピッチPを500μmとし、配線の幅w1を100μmとし、第1の被覆層の厚さt1を20μmとし、第1の被覆層の幅w2を200μmとし、第2の被覆層の厚さt2を20μmとし、第2の被覆層の幅w3を400μmとした。

【0057】

この実施例1のサンプルに対して、吸湿試験と、マイグレーション試験と、を行った。

【0058】

吸湿試験は、温度を85℃とし、相対湿度を85%RHとし、配線の両端に位置する2つの端子部間(例えば、図1中における端子部21aと端子部21b)の電気抵抗値を測定した。実施例1の吸湿試験の結果を図8に示す。なお、図8では、横軸を試験時間とし、縦軸を端子部間の電気抵抗値とし、実施例1の電気抵抗値(10個のサンプルの平均値)の経時変化を示した(比較例1についても同様である。)。

【0059】

マイグレーション試験は、温度を85℃とし、相対湿度を85%RHとし、隣接する端子部間(例えば、図1中における端子部21aと端子部21c)に50Vの電圧を1000時間印加して、当該端子部間の電気抵抗値を測定した。実施例1のマイグレーション試験の結果を図9に示す。なお、図9では、横軸を時間とし、縦軸を端子部間の電気抵抗値とし、隣接する端子部間の電気抵抗値の経時変化を示した(図10についても同様である。)。また、図9中の横軸の数値において、「mE+n」は、「m×10+n」を意味する(図10についても同様である。)。

【0060】

<比較例1>

比較例1では、第1の被覆層が積層されていないこと以外は、実施例1と同一構造のプリント配線板のサンプルを10個作製した。比較例1のサンプルに対し、吸湿試験を実施した。比較例1の吸湿試験の結果を図8に示す。

【0061】

<比較例2>

比較例2では、第2の被覆層が積層されていないこと以外は、実施例1と同一構造のプリント配線板のサンプルを10個作製した。比較例2のサンプルに対し、マイグレーション試験を実施した。比較例2のマイグレーション試験の結果を図10に示す。

【0062】

<考察>

吸湿試験における比較例1では、図8に示すように、試験開始後100時間の時点で、電気抵抗値が上昇し、1000時間経過した後では、電気抵抗値が3Ωを超えていた。端子部の界面において、ガルバニック腐食が生じ、酸化銅が生成されたことで、電気抵抗値が上昇したものと考えられる。

【0063】

一方、吸湿試験における実施例1では、試験開始後1000時間が経過した後でも電気抵抗値の顕著な変化が起こらなかった。

【0064】

このことから、銅からなる配線(端子部)と、カーボンペーストからなる第2の被覆層との間に、銀ペーストからなる第1の被覆層を介在させることで、電気抵抗値の上昇が抑制され、電気的接続の信頼性が向上することが分かる。

【0065】

マイグレーション試験における比較例2では、図10に示すように、試験開始後200時間が経過した時点で電気抵抗値が急激に低下している。銀ペーストが露出することで、マイグレーションが生じ、隣接する端子部同士が短絡したものと考えられる。

【0066】

一方、マイグレーション試験における実施例1では、図9に示すように、試験開始後1000時間が経過した後でも、電気抵抗値の急激な低下が起こらなかった。

【0067】

このことから、第2の被覆層が第1の被覆層の表面の全てを覆うことで、隣接する端子部同士の短絡を抑制でき、電気的接続の信頼性が向上することが分かる。

【符号の説明】

【0068】

1…プリント配線板

10…絶縁性基板

20…配線

21…端子部

30…第1の被覆層

31…第1の端部

40…第2の被覆層

41…第2の端部

50…カバーレイフィルム

51…第3の端部

【技術分野】

【0001】

本発明は、接点素子やコネクタ等の部品と電気的に接続される端子部を有するプリント配線板に関するものである。

【背景技術】

【0002】

銅パターンに金めっき膜を形成し、その金めっき膜の一部をカーボンペーストで覆ったプリント基板が知られている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−280699号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のプリント基板では、金めっき膜を有することで、めっき浴の管理が必要となることやタクトタイムが長くなること等から、コストが高くなるという問題があった。

【0005】

本発明が解決しようとする課題は、低コスト化を図ることができるプリント配線板を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るプリント配線板は、絶縁性基板と、前記絶縁性基板に積層され、銅からなる配線と、前記配線を覆うカバーレイフィルムと、を備え、前記配線は、前記カバーレイフィルムから露出した端子部を有するプリント配線板であって、銀ペースト又は金ペーストを硬化してなり、前記端子部を覆う第1の被覆層と、カーボンペーストを硬化してなり、前記第1の被覆層の全ての表面を覆う第2の被覆層と、を備えたことを特徴とする。

【0007】

上記発明において、前記第2の被覆層の表面抵抗値が、30Ω/square以下であってもよい。

【0008】

上記発明において、前記第1の被覆層の厚さが3μm〜35μmであってもよい。

【0009】

上記発明において、前記第2の被覆層の厚さが5μm〜35μmであってもよい。

【0010】

上記発明において、前記第2の被覆層の端部は、前記カバーレイフィルムの内側に入り込んでいてもよい。

【0011】

上記発明において、平面視において、前記第1の被覆層が前記カバーレイフィルムと重複していなくてもよい。

【発明の効果】

【0012】

本発明によれば、銀ペースト又は金ペーストからなり、端子部を覆う第1の被覆層と、カーボンペーストからなり、第1の被覆層を覆う第2の被覆層と、を備えたので、プリント配線板の低コスト化を図ることができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の実施形態におけるプリント配線板の斜視図である。

【図2】図2は、図1のII-II線に沿った拡大断面図である。

【図3】図3は、図1のIII-III線に沿った拡大断面図である。

【図4】図4は、図3のIV方向から見た平面図である。

【図5】図5は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その1)。

【図6】図6は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その2)。

【図7】図7は、本発明の実施形態におけるプリント配線板の製造方法を示す断面図である(その3)。

【図8】図8は、本発明の実施例及び本発明に対する比較例における吸湿試験の結果を示すグラフである。

【図9】図9は、本発明の実施例におけるマイグレーション試験の結果を示すグラフである。

【図10】図10は、本発明に対する比較例におけるマイグレーション試験の結果を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

【0015】

図1は本実施形態におけるプリント配線板の斜視図、図2は図1のII-II線に沿った拡大断面図、図3は図1のIII-III線に沿った拡大断面図、図4は図3のIV方向から見た平面図である。

【0016】

本実施形態におけるプリント配線板1は、テレビのリモコンや携帯電話等に組み込まれるフレキシブルプリント配線板(FPC:Flexible Printed Circuit)である。このプリント配線板1は、後述する配線20の端子部21において、例えばZIFコネクタ(ZIF:Zero Insertion Force socket)等の接続部品と電気的に接続される。なお、プリント配線板1は、リジッドなプリント配線板であってもよく、特に限定されない。

【0017】

このプリント配線板1は、図1及び図2に示すように、絶縁性基板10と、配線20と、第1の被覆層30と、第2の被覆層40と、カバーレイフィルム50と、を備えている。

【0018】

絶縁性基板10は、例えばポリイミド(Polyimide)からなるシート状の部材で構成されている。

【0019】

配線20は、銅からなるラインであり、絶縁性基板10上に積層されている。なお、配線20の端面22は、図1及び図2に示すように、絶縁性基板10の外縁よりも内側に位置しており、後述する端子部21は、第1及び第2の被覆層30,40により端面22まで覆われるようになっている。

【0020】

また、本実施形態におけるプリント配線板1は、図1に示すように、6本の配線20を備えている。これらの配線20は、図3に示すように、ピッチがPとなるように配列されており、それぞれの配線20は、相互に絶縁されている。また、この配線20の幅はw1となっている。なお、配線20の数は、特に限定されず、1本であってもよいし、6本以上であってもよい。

【0021】

この配線20は、図2及び図4に示すように、カバーレイフィルム50(後述)から露出した端子部21を有している。この端子部21は、後述する第1及び第2の被覆層30,40で被覆されており、接続部品が電気的に接続される。

【0022】

第1の被覆層30は、端子部21と第2の被覆層40(後述)との間に積層され、端子部21(銅)と第2の被覆層40(カーボン)の間に発生するガルバニック腐食(galvanic corrosion)を抑制している。この第1の被覆層30は、銀ペーストを端子部21上にスクリーン印刷して硬化させることで形成されている。なお、第1の被覆層30を、金ペーストをスクリーン印刷して硬化させることで形成してもよい。

【0023】

ここで、銀ペーストにおける銀(Ag)の標準電極電位は、約0.8(V)であり、配線20を構成する銅(Cu)の標準電極電位(0.34(V))との差が比較的小さくなっている。また、金ペーストについても、金(Au)の標準電極電位は、約1.5(v)であり、端子部21を構成する銅の標準電極電位(0.34(V))との差が比較的小さくなっている。このように、銀や金は、銅との間でガルバニック腐食が生じ難くなっており、銅に直接接触させることが可能となっている。

【0024】

第1の被覆層30の厚さは、図2に示すように、t1となっており、このt1は、3μm〜35μmの範囲内であることが好ましい(3μm≦t1≦35μm)。第1の被覆層30の厚さt1を、3μm以上とすることで、スクリーン印刷時における「ピンホール」や「かすれ」を抑制でき、端子部21と第2の被覆層40との間に、第1の被覆層30を確実に介在させることができる。

【0025】

一方、第1の被覆層30の厚さt1を、35μm以下とすることで、銀ペースト(金ペースト)の凝集破壊を抑制することができる。

【0026】

このように、第1の被覆層30の厚さt1を、上記範囲とすることで、機械的強度を保持しつつ、ガルバニック腐食の抑制を図ることができる。

【0027】

また、この第1の被覆層30の幅w2は、図3に示すように、端子部21(配線20)の幅w1よりも相対的に大きくなっており(w2>w1)、図中X方向において、端子部21が完全に覆われるようになっている。

【0028】

第2の被覆層40は、図2〜図4に示すように、第1の被覆層30の全ての表面を覆っており、第1の被覆層30が露出することによるエレクトロケミカルマイグレーション(以下単に、マイグレーションと称する。)を抑制している。また、第2の被覆層40の上面は、接続部品との接点となっている。この第2の被覆層40は、カーボンペーストを第1の被覆層30上にスクリーン印刷して硬化させることで形成されている。

【0029】

第2の被覆層40の厚さは、図2に示すように、t2となっており、このt2は、5μm〜35μmの範囲内であることが好ましい(5μm≦t2≦35μm)。第2の被覆層40の厚さt2を、5μm以上とすることで、接続部品との接触により第2の被覆層40が剥離し、第1の被覆層30が露出することを抑制している。一方、第2の被覆層40の厚さt2を、35μm以下とすることで、カーボンペーストの凝集破壊を抑制し、機械的強度を保持している。このように、厚さt2を、上記範囲内とすることで、機械的強度を保持しつつ、第1の被覆層30が露出することによるマイグレーションを効果的に抑制できる。

【0030】

図3に示すように、それぞれの第2の被覆層40同士は、絶縁されており、隣接する第2の被覆層40間の距離Lは、100μm以上となっている。

【0031】

また、第2の被覆層40の幅w3は、同図に示すように、第1の被覆層30の幅w2よりも相対的に大きくなっており(w3>w2)、図中X方向において、第1の被覆層30の表面の全てが完全に覆われるようになっている。なお、第2の被覆層40の幅w3を、第1の被覆層30の幅w2よりも50μm以上大きくすることで(w3>w2+50μm)、スクリーン印刷において、第1の被覆層30の表面の全てを確実に覆うことができる。

【0032】

この第2の被覆層40(カーボンペースト)の表面抵抗値は、30Ω/square以下となっており、端子部21と接続部品との電気的接続において、電流の損失を抑制している。

【0033】

さらに本実施形態では、この第2の被覆層40の第2の端部41が、図2及び図4に示すように、後述するカバーレイフィルム50の内側に入り込んでいる。これにより、端子部21が外部に全く露出しないようになっており、端子部21の腐食が効果的に抑制されている。

【0034】

カバーレイフィルム50は、図1に示すように、プリント配線板1において、端子部21を除いた部分の配線20を覆っており、配線20を保護している。なお、配線20の端子部21においては、接続部品との電気的接続のために、カバーレイフィルム50が積層されていない。

【0035】

このカバーレイフィルム50は、特に図示しないが、絶縁性フィルムと、絶縁性フィルムと配線20を接着する接着層と、を有している。絶縁性フィルムは、例えばポリイミドで構成されている。また、接着層は、例えばエポキシ系樹脂からなる接着剤で構成されている。

【0036】

ここで、カバーレイフィルム50の第3の端部51は、図2及び図4に示すように、第1の被覆層30の第1の端部31と第2の被覆層40の第2の端部41との間に位置している。すなわち、このカバーレイフィルム50は、図4に示す平面視において、上述のように配線20に加えて第2の被覆層40も覆うが、第1の被覆層30とは重複しないようになっている。これにより、配線20の腐食を抑制していると共に、カバーレイフィルム50の縁(第3の端部51)の部分で、プリント配線板1が厚くなるのを抑制している。

【0037】

以上のように、本実施形態におけるプリント配線板1では、端子部21(銅)と第2の被覆層40(カーボン)の間に、銀ペーストからなる第1の被覆層30が介在している。これにより、第2の被覆層40と端子部21の間におけるガルバニック腐食の発生が抑制されている。

【0038】

ここで、図2及び図4に示すように、第1の被覆層30の第1の端部31とカバーレイフィルム50の間の部分Aにおいて、第2の被覆層40と端子部21が直接接触している。しかしながら、この部分Aは、部分B(第2の被覆層40が第1の被覆層30を介して端子部21と接続している部分)と並列回路を形成しており、電気的接続の信頼性は保持されている。

【0039】

また、銀ペーストからなる第1の被覆層30の表面の全てが第2の被覆層40で覆われているので、銀ペーストによるマイグレーションが抑制されている。

【0040】

このように、本実施形態におけるプリント配線板1では、銅からなる端子部21を、銀ペースト(金ペースト)からなる第1の被覆層30で覆い、さらに第1の被覆層30の表面の全てを、カーボンペーストからなる第2の被覆層40で覆ったので、接続部品との電気的接続の信頼性が向上している。

【0041】

ここで、仮に第1の被覆層30をめっきで形成すると、タクトタイムが長くなると共に、めっき浴の管理も必要となる。このため、第1の被覆層30をスクリーン印刷で形成したプリント配線板1は、第1の被覆層をめっきで形成したプリント配線板と比べて、低コストとなっている。

【0042】

また、第1の被覆層30を、めっきで形成するためには、端子部21に接続するリード線を設ける必要がある。このリード線は、プリント配線板の中で大きな面積を占有してしまう。一方、スクリーン印刷では、こういったリード線を設ける必要がなく、第1の被覆層30をスクリーン印刷で形成することで、プリント配線板1の小型化を図ることができる。

【0043】

なお、本実施形態におけるプリント配線板1では、ZIFコネクタ等の接続部品と電気的に接続される端子部21に、第1及び第2の被覆層30,40を積層したが、特に限定されない。例えば、携帯電話に組み込まれるプリント配線板において、接点素子(スイッチ部品)であるメタルドームと電気的に接続される電極部分を銅で構成し、当該電極部分に、銀ペースト又は金ペーストからなる第1の被覆層を積層し、第1の被覆層に、カーボンペーストからなる第2の被覆層を積層してもよい。

【0044】

また、本発明における端子部とは、他の部品との電気的接点を意味し、上記のような電極部分も含む概念である。

【0045】

次に、本実施形態におけるプリント配線板の製造方法について説明する。

【0046】

図5〜7は本実施形態におけるプリント配線板の製造方法を示す断面図である。

【0047】

まず、図5に示すように、配線20を形成する(配線形成工程)。配線形成工程では、例えば、絶縁性基板10上に積層された銅箔に、感光性レジストフィルムを積層し、フォトリソグラフィ技術によりパターニングする。次いで、金属腐食性のある薬品でエッチングすることで、配線20を形成する。

【0048】

次いで、図6に示すように、銀ペーストからなる第1の被覆層30を形成する(第1の被覆工程)。この第1の被覆工程では、配線20において端子部21となる部分に、銀ペーストをスクリーン印刷する。ここで、当該スクリーン印刷において、メッシュカウントを150〜400の範囲内とすることで、「かすれ」や「にじみ」などの不具合を抑制でき、ピッチPの狭い配線20にも銀ペーストを印刷することができる。

【0049】

次いで、図7に示すように、カーボンペーストからなる第2の被覆層40を形成する(第2の被覆工程)。この第2の被覆工程では、第1の被覆層30上にカーボンペーストをスクリーン印刷する。ここで、当該スクリーン印刷において、メッシュカウントを150〜400の範囲内とすることで、「かすれ」や「にじみ」などの不具合を抑制でき、ピッチPの狭い配線20にもカーボンペーストを印刷することができる。

【0050】

次いで、配線20にカバーレイフィルム50を積層する(カバーレイ積層工程)。このカバーレイ積層工程では、図2及び図4に示すように、カバーレイフィルム50の第3の端部51が、第1の被覆層30の第1の端部31と第2の被覆層40の第2の端部41との間に位置するように、カバーレイフィルム50を配線20に貼り付け、第1及び第2の被覆層30,40が積層されている部分を、カバーレイフィルム50からを露出させるようにする。

【0051】

次いで、カバーレイフィルム50を、加圧及び加熱し、配線20に固定する。

【0052】

なお、本実施形態では、カバーレイ積層工程を、第2の被覆工程の後に行っているが、特に限定されない。例えば、カバーレイ積層工程を、配線形成工程の次に行い、次いで、第1及び第2の被覆工程を行ってもよい。

【0053】

なお、以上に説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【実施例】

【0054】

図8は実施例及び比較例における吸湿試験の結果を示すグラフ、図9は実施例におけるマイグレーション試験の結果を示すグラフ、図10は比較例におけるマイグレーション試験の結果を示すグラフである。

【0055】

以下に、本発明をさらに具体化した実施例及び比較例により本発明の効果を確認した。以下の実施例及び比較例は、上述した実施形態のプリント配線板の電気的接続の信頼性についての効果を確認するためのものである。

【0056】

<実施例1>

実施例1では、上述した実施形態と同一構造のプリント配線板を作製した。実施例1のサンプル(サンプル数は、下記の吸湿試験及びマイグレーション試験においてそれぞれ10個ずつである。)では、配線を銅で構成し、第1の被覆層を銀ペーストで構成し、第2の被覆層をカーボンペーストで構成した。また、配線のピッチPを500μmとし、配線の幅w1を100μmとし、第1の被覆層の厚さt1を20μmとし、第1の被覆層の幅w2を200μmとし、第2の被覆層の厚さt2を20μmとし、第2の被覆層の幅w3を400μmとした。

【0057】

この実施例1のサンプルに対して、吸湿試験と、マイグレーション試験と、を行った。

【0058】

吸湿試験は、温度を85℃とし、相対湿度を85%RHとし、配線の両端に位置する2つの端子部間(例えば、図1中における端子部21aと端子部21b)の電気抵抗値を測定した。実施例1の吸湿試験の結果を図8に示す。なお、図8では、横軸を試験時間とし、縦軸を端子部間の電気抵抗値とし、実施例1の電気抵抗値(10個のサンプルの平均値)の経時変化を示した(比較例1についても同様である。)。

【0059】

マイグレーション試験は、温度を85℃とし、相対湿度を85%RHとし、隣接する端子部間(例えば、図1中における端子部21aと端子部21c)に50Vの電圧を1000時間印加して、当該端子部間の電気抵抗値を測定した。実施例1のマイグレーション試験の結果を図9に示す。なお、図9では、横軸を時間とし、縦軸を端子部間の電気抵抗値とし、隣接する端子部間の電気抵抗値の経時変化を示した(図10についても同様である。)。また、図9中の横軸の数値において、「mE+n」は、「m×10+n」を意味する(図10についても同様である。)。

【0060】

<比較例1>

比較例1では、第1の被覆層が積層されていないこと以外は、実施例1と同一構造のプリント配線板のサンプルを10個作製した。比較例1のサンプルに対し、吸湿試験を実施した。比較例1の吸湿試験の結果を図8に示す。

【0061】

<比較例2>

比較例2では、第2の被覆層が積層されていないこと以外は、実施例1と同一構造のプリント配線板のサンプルを10個作製した。比較例2のサンプルに対し、マイグレーション試験を実施した。比較例2のマイグレーション試験の結果を図10に示す。

【0062】

<考察>

吸湿試験における比較例1では、図8に示すように、試験開始後100時間の時点で、電気抵抗値が上昇し、1000時間経過した後では、電気抵抗値が3Ωを超えていた。端子部の界面において、ガルバニック腐食が生じ、酸化銅が生成されたことで、電気抵抗値が上昇したものと考えられる。

【0063】

一方、吸湿試験における実施例1では、試験開始後1000時間が経過した後でも電気抵抗値の顕著な変化が起こらなかった。

【0064】

このことから、銅からなる配線(端子部)と、カーボンペーストからなる第2の被覆層との間に、銀ペーストからなる第1の被覆層を介在させることで、電気抵抗値の上昇が抑制され、電気的接続の信頼性が向上することが分かる。

【0065】

マイグレーション試験における比較例2では、図10に示すように、試験開始後200時間が経過した時点で電気抵抗値が急激に低下している。銀ペーストが露出することで、マイグレーションが生じ、隣接する端子部同士が短絡したものと考えられる。

【0066】

一方、マイグレーション試験における実施例1では、図9に示すように、試験開始後1000時間が経過した後でも、電気抵抗値の急激な低下が起こらなかった。

【0067】

このことから、第2の被覆層が第1の被覆層の表面の全てを覆うことで、隣接する端子部同士の短絡を抑制でき、電気的接続の信頼性が向上することが分かる。

【符号の説明】

【0068】

1…プリント配線板

10…絶縁性基板

20…配線

21…端子部

30…第1の被覆層

31…第1の端部

40…第2の被覆層

41…第2の端部

50…カバーレイフィルム

51…第3の端部

【特許請求の範囲】

【請求項1】

絶縁性基板と、

前記絶縁性基板に積層され、銅からなる配線と、

前記配線を覆うカバーレイフィルムと、を備え、

前記配線は、前記カバーレイフィルムから露出した端子部を有するプリント配線板であって、

銀ペースト又は金ペーストを硬化してなり、前記端子部を覆う第1の被覆層と、

カーボンペーストを硬化してなり、前記第1の被覆層の全ての表面を覆う第2の被覆層と、を備えたことを特徴とするプリント配線板。

【請求項2】

請求項1記載のプリント配線板であって、

前記第2の被覆層の表面抵抗値が、30Ω/square以下であることを特徴とするプリント配線板。

【請求項3】

請求項1又は2記載のプリント配線板であって、

前記第1の被覆層の厚さが3μm〜35μmであることを特徴とするプリント配線板。

【請求項4】

請求項1〜3の何れかに記載のプリント配線板であって、

前記第2の被覆層の厚さが5μm〜35μmであることを特徴とするプリント配線板。

【請求項5】

請求項1〜4の何れかに記載のプリント配線板であって、

前記第2の被覆層の端部は、前記カバーレイフィルムの内側に入り込んでいることを特徴とするプリント配線板。

【請求項6】

請求項5記載のプリント配線板であって、

平面視において、前記第1の被覆層が前記カバーレイフィルムと重複していないことを特徴とするプリント配線板。

【請求項1】

絶縁性基板と、

前記絶縁性基板に積層され、銅からなる配線と、

前記配線を覆うカバーレイフィルムと、を備え、

前記配線は、前記カバーレイフィルムから露出した端子部を有するプリント配線板であって、

銀ペースト又は金ペーストを硬化してなり、前記端子部を覆う第1の被覆層と、

カーボンペーストを硬化してなり、前記第1の被覆層の全ての表面を覆う第2の被覆層と、を備えたことを特徴とするプリント配線板。

【請求項2】

請求項1記載のプリント配線板であって、

前記第2の被覆層の表面抵抗値が、30Ω/square以下であることを特徴とするプリント配線板。

【請求項3】

請求項1又は2記載のプリント配線板であって、

前記第1の被覆層の厚さが3μm〜35μmであることを特徴とするプリント配線板。

【請求項4】

請求項1〜3の何れかに記載のプリント配線板であって、

前記第2の被覆層の厚さが5μm〜35μmであることを特徴とするプリント配線板。

【請求項5】

請求項1〜4の何れかに記載のプリント配線板であって、

前記第2の被覆層の端部は、前記カバーレイフィルムの内側に入り込んでいることを特徴とするプリント配線板。

【請求項6】

請求項5記載のプリント配線板であって、

平面視において、前記第1の被覆層が前記カバーレイフィルムと重複していないことを特徴とするプリント配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−129772(P2011−129772A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−288061(P2009−288061)

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月18日(2009.12.18)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]