対向ピストン型2サイクルエンジン

【課題】 低圧縮比・高膨張比の対向ピストン型2サイクルエンジンを先願しているが、これをさらに改善する課題として、圧縮直前シリンダー内燃焼用空気の冷却方法と、冷却熱損失の少ない燃焼方法を開発する。

【解決手段】圧縮直前シリンダー内燃焼用空気の冷却方法として、圧縮工程前クランク角50度以降から圧縮直前までの期間にシリンダー内に残留する燃焼用空気に対して水噴射冷却する。

冷却熱損失の少ない燃焼方法として、燃料噴射装置をシリンダー中央に位置させ、上死点前クランク角20度以前に全噴射燃料の60%以上を燃料噴射することで、上死点において、それぞれの掃気側ピストンと排気側ピストンのそれぞれの頭面付近に希薄な燃料混合気層とし、燃焼室中心にはそれより相対的に濃い燃料混合気層を持たせる。 これと火炎放射方式の着火促進装置を設けて、着火遅れ時間を制御する。

【解決手段】圧縮直前シリンダー内燃焼用空気の冷却方法として、圧縮工程前クランク角50度以降から圧縮直前までの期間にシリンダー内に残留する燃焼用空気に対して水噴射冷却する。

冷却熱損失の少ない燃焼方法として、燃料噴射装置をシリンダー中央に位置させ、上死点前クランク角20度以前に全噴射燃料の60%以上を燃料噴射することで、上死点において、それぞれの掃気側ピストンと排気側ピストンのそれぞれの頭面付近に希薄な燃料混合気層とし、燃焼室中心にはそれより相対的に濃い燃料混合気層を持たせる。 これと火炎放射方式の着火促進装置を設けて、着火遅れ時間を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2つのシリンダーを連結し該シリンダーの内部にクランク軸によって同期駆動される対向ピストンを備えた2サイクルエンジンに関する。

【背景技術】

【0002】

最新の自動車用ジーゼルエンジンは、排気ターボ式高過給機を備え高出力となっており、小型車用でも熱効率は38%と高い。 しかし燃費向上は頭打ちとなっている。 燃費向上を阻害している要因のひとつは、燃焼時の冷却熱損失が大きいことである。 図9は、従来型の代表として最新の4サイクル小型車用ジーゼルエンジンの燃焼方法が示されている。 従来型では、燃料噴射距離が短く、十分に拡散されない状態で、噴霧された液滴群が燃焼室外周壁23rにぶつかり、燃焼室外周壁23r付近に濃い燃料が偏在する。

これを防止するために、強力な渦流24を発生させて、攪拌混合を促進している。

こうして、燃焼室外周壁23r付近で激しい燃焼反応が発生する。 前記の強力な渦流にて燃焼ガスの激しい流動が、燃焼室壁面23rとスキッシュ面22sに発生する。 燃焼期間中、燃焼室外周壁面3rは高温の燃焼ガスと接触しており、冷却損失を大きくしている。

低速負荷運転時で、冷却熱損失率は25.5%と大きい。

最大出力運転時では、冷却熱損失率は11.8%と低下する。

冷却熱損失は、特に低速負荷運転時の熱効率を低下させる。 低速負荷運転時でも冷却伝熱面積が不変であるから、エンジン出力が低下しても、それに比較して熱損失が低下しないからである。 乗用車の常用するのは、この低速負荷運転であるから、冷却熱損失は燃費に大きく影響している。

一方、一つのシリンダーの中にピストンを対向配置させた対向ピストン型2サイクルエンジンは、シリンダーヘッド21がないことで冷却伝熱面積を低減し、冷却熱損失を低減できる。 例えば、特許文献1には、このようなタイプのエンジンが提案されている。

【0003】

【特許文献1】特表平9−505373号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし従来の対向ピストン型2サイクルエンジンでは、有効膨張容積が工程容積の2/3しか得られず、熱効率向上の効果は大きくない。

そこで本発明者は先に特願2006−157660号にて、冷却熱損失の少ないアトキンソンサイクル(低圧縮比・高膨張比)を応用した対向ピストン型2サイクルエンジンを提案している。

膨張比を十分にとって、低圧縮比とすることによって燃焼温度と燃焼圧力を抑えることが出来る。

冷却熱損失は、燃焼温度と燃焼圧力に比例する。

ガソリンエンジンに近い低圧縮比とし、ジーゼルエンジンと同等以上の膨張比とすることで、ガソリンエンジン並の軽量構造とし、摩擦損失を減らす。 そしてシリンダーヘッドのない冷却面積の小さい燃焼室とすることで、ジーゼルエンジン以上の熱効率が得られる。

【0005】

先に、本発明者が先願しているアトキンソンサイクル(低圧縮比・高膨張比)を応用した対向ピストン型2サイクルエンジンについて説明する。 図1は、膨張行程末期の状態を示すもので、排気側ピストン2の頭面が排気孔6fに達するまでは、排気弁4が閉じている。

同様に、掃気側ピストン3の頭面が掃気孔7fに達するまでは、掃気弁5が閉じている。 この状態で、排気側ピストン2と掃気側ピストン3の間の容積が、有効膨張容積となる。 排気側ピストン2は、掃気側ピストン3より、クランク角6度進んでいる。 排気弁4と掃気弁5は、クランク軸回転と同期して回転している。

図2には、下死点の状態を示すが、排気孔6fと可変排気孔6vが全開になっている。 掃気孔7fと可変掃気孔7vも全開に近い。 図3は、掃気工程後期の状態を示すものだが、排気孔6fと固掃気孔7fがピストン側面にて閉じられても、可変排気孔6vと可変掃気孔7vが開いており、掃気が続けられる。 この後にピストン側面にて、可変排気孔6vと可変掃気孔7vが閉じて、掃気工程を終えると同時に圧縮工程に入る。 図4は、圧縮直前の状態を示すものである。 圧縮直前のシリンダー内容積13は、前記の有効膨張容積の2/3に縮小されている。 こうして低圧縮比・高膨張比のアトキンソンサイクルが対向ピストン型2サイクルエンジンで応用できることが分かる。

【0006】

この方式においても、熱効率を向上させるには二つの課題がある。

2サイクルエンジンの欠点の一つであるが、掃気が不完全で、圧縮直前のシリンダー内に排ガスが10%程度残留する。

高過給の新空気は中間冷却することが出来るが、残留する排ガスは冷却されないため、圧縮直前のシリンダー内燃焼用空気13の温度は、高負荷時で約103℃と高くなってしまう問題がある。

この圧縮直前のシリンダー内燃焼用空気13の温度が高いと、出力が低下し冷却熱損失も大きくなる。

圧縮直前のシリンダー内燃焼用空気13の有効な冷却方法を開発すること、そして燃焼時の冷却損失をさらに低減する燃焼方法を開発することが本発明の課題である。

【課題を解決するための手段】

【0007】

圧縮直前のシリンダー内燃焼用空気の冷却方法について、先に説明する。

図3は掃気工程後期の状態を示すものだが、水噴射装置9により、シリンダー内に水噴射する。

この水噴射により、シリンダー内に残留する排ガスも含めて直接冷却することが出来る。

掃気用新空気は中間冷却装置により55℃以下に冷却されているので、残留排ガスの冷却分だけ水噴射すればよい。 掃気工程後期とするのは、排気されるガスまで水噴射しないようにするためである。

この水噴射冷却により、常に圧縮直前のシリンダー内燃焼用空気温度を最適に調整することが出来る。

【0008】

次に燃焼時の冷却損失を低減する燃焼方法について説明する。

図5は、低速負荷用の上死点前クランク角30度の状態を示すものである。 この状態にて、シリンダー中央に設置された燃料噴射装置8により、シリンダー中心部に当量比0.25〜0.3程度の希薄燃焼用の燃料噴射を行う。

燃料噴射時間は、クランク角間で2度程度である。

そうすると両ピストン2,3の間が開いている分だけ、燃料噴射されない空間が出来る。

図6に上死点において、燃焼が部分的に開始されている状態を示す。 燃焼室11の形状は、燃料噴射装置8の噴射円錐角8aに対応した形状になっているので、上死点前クランク角30度に噴射された燃料は燃焼室中心11cに集まり、燃料が極めて希薄な空気層11aが燃焼室11の壁面を覆っている。 この空気層11aは、断熱層として有効に働く。

高負荷高速運転では、燃料噴射時間のクランク角間が20度と長く、上死点前35度から15度の間に燃料噴射を行う。 この場合でも、燃焼室中心11cが濃く、外周部11aは薄い燃料分布が得られる。 着火遅れ時間から、燃焼室中心11cにある初期に噴射された燃料から着火するので、外周部の希薄層11aの燃焼は遅れる。 燃焼期間後半で希薄層11aも燃焼するが、燃焼温度も希薄なので比較的低く、この希薄層11aは、断熱層として有効に機能する。

上死点前クランク角20度以前に全燃料の60%以上を燃料噴射することで、燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って冷却熱損失を低減できる。

【0009】

ただし、このように早期に噴射された燃料が上死点より前に早期着火した場合、異常燃焼トラブルとなるので、適正な着火遅れ時間を持たせる必要がある。 着火遅れ時間とは燃料噴射されてから、着火するまでの遅れ時間である。

着火遅れ時間を大きくするには、低圧縮比(13.2)とし、圧縮直前のシリンダー内燃焼用空気温度も低くすることである。

ジーゼル燃焼には、拡散燃焼と予混合燃焼の二つの燃焼方式がある。

噴霧された液滴が自発着火して燃焼するのが拡散燃焼である。

噴霧された液滴が燃焼する前に、その一部が蒸発して空気と混合して予混合気を生成し、その予混合気が着火して燃焼するのが予混合燃焼である。

着火遅れ時間を大きいと、予混合燃焼が主になる。 予混合燃焼の燃焼速度は速く、爆発力が大きい。

予混合燃焼を主体とすれば、熱効率は向上する。

燃焼温度が1800℃以下に抑えられた予混合燃焼は、NOxと黒煙が殆ど発生しない。

低・中負荷では、予混合燃焼を主にして熱効率を上げるが、高負荷では爆発力が強過ぎるので、予混合燃焼の比率を抑える。

高速運転となると、予混合化する時間が不足し、拡散燃焼の比率が大きくなる。

以上すべての運転状態に対応して、適正な着火遅れ時間をとることは容易ではない。

常用する低速と中速域に適合するように着火遅れ時間を選択したとすると、高速高負荷運転では着火遅れ時間が大き過ぎて、支障がある。

【0010】

そこで、着火遅れ時間を早める着火促進装置として、火炎パイロット着火装置12を設置している。

図7は、上死点前クランク角15度の状態で、火炎パイロット着火装置12を作動させた場合を示す。火炎パイロット着火装置は、火炎パイロット燃料噴射装置12iとグロープラグ12pと窪み12hからなっている。 グロープラグ12pの加熱で噴射された燃料を着火して、その火炎を燃焼室中心11cに注入するものである。

この火炎によって燃焼室中心11cの燃料が加熱され、着火タイミングを早めることが出来る。

火炎パイロット着火装置12は、始動時にも利用できる。

【発明の効果】

【0011】

発明の効果の説明するために、本発明による対向ピストン型2サイクルエンジンの実施例として

総排気量659ccの軽自動車用エンジンとし、対比例として総排気量1360ccの小型車用4サイクルジーゼルエンジンとする。

シリンダー内水噴射装置9により、圧縮直前のシリンダー内燃焼用空気13の温度を適正化する機能で、その効果が最大に発揮されるのは、最大出力運転時である。

高負荷になると、残留する排ガス温度も上がり、圧縮直前のシリンダー内燃焼用空気温度は103℃にも上がるが、

シリンダー内水噴射装置9により、シリンダー内燃焼用空気を直接水噴射冷却するので、圧縮直前のシリンダー内燃焼用空気13の温度を60℃と下げることができる。

これによって出力が約15%増加する。 燃焼最大温度も約100℃低下し、冷却熱損失も減少し、熱効率も向上する。 出力密度(出力/エンジン容積)が上がるということは、それだけエンジンをコンパクト化できる。

冷却熱損失率と摩擦損失率が下げられ、熱効率も改善される。

【0012】

ただし、この圧縮直前のシリンダー内燃焼用空気温度60℃という条件では、着火遅れ時間が大き過ぎる場合も予想される。

その場合に、火炎パイロット着火装置12を利用することで、着火タイミングを調整できる。 特に着火性の悪いガソリン等の燃料を使用する場合、この火炎パイロット着火装置12が必要になる。

【0013】

シリンダー内水噴射装置9による冷却方法のもうひとつの利点は、排気温度を高く保持できることと掃気圧力損失を少なく出来ることである。

一般的に2サイクルエンジンでは、掃気効率を上げるために、過剰に新空気を送り込むようにしている。

この過剰率は1.2程度として、残留排ガスの割合を10%にまで減らしている。

シリンダー内水噴射装置9による冷却方法では、この過剰率を1としても残留排ガスの割合は、11%程度である。

掃気工程後期に、シリンダー内に残留する燃焼用空気に対して水噴射冷却するが、排出されるガスは水噴射冷却しないようにしている。

水噴射冷却された燃焼用空気の容積は、縮小される。

その容積縮小分は、全て新空気で補充されるので、掃気効率が上げられる。

従って、前記の出力15%増でも、新空気送風量は増すどころか、若干減らせる。

排気中の混入新空気の割合も減るので、排気温度が上がり、排気タービンの回収エネルギーを増大させることが出来る。

【0014】

次に、上死点前クランク角20度以前に全燃料の60%以上を燃料噴射することで、燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って冷却熱損失を低減する方式の効果について説明する。

便宜上、この燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って燃焼させる方式を断熱燃焼方法と略称する。

図6に本発明の断熱燃焼方法が示されている。 低速負荷運転時における本発明の断熱燃焼方法では、燃焼室壁面の大部分を空気層11aで覆うことが出来る。

燃料噴射は、上死点前クランク角30度の時点で行われていることで、燃料が噴霧されない断熱層が形成される。 噴射距離が長くとれて、小型車用でも従来型の大型車用エンジン以上の噴射距離を持っている。 ピストン頭面の一部に燃料が噴射されるが、噴射距離が長いためピストン頭面に到達する前に大部分は拡散するから、ピストン頭面付近では希薄燃料層となる。 燃焼が開始されるのは、燃料が濃く存在する燃焼室中心11cである。 燃焼期間後半から、この空気層11aは燃焼ガスと混合し、燃焼期間末期には完全混合するとして、燃焼期間後期まで空気層11aは断熱層として機能する。

低速負荷運転時での冷却熱損失は、14.5%と従来型(25.5%)より小さい。

最大出力時では、燃料当量比0.52程度まで燃料を投入するために、燃焼室全体の燃料濃度が高くなって希薄層11aで当量比0.25 燃焼室中心11cで当量比0.65となる。

希薄層11aの断熱性は機能し、冷却損失率は7.2%である。

一方従来型では、冷却損失は11.8%である。

これには、シリンダーヘッドのない冷却伝熱面積の小さい燃焼室形状であること、低圧縮比(13.2)として燃焼温度・圧力が低下すること、高膨張比(19.8)とし熱効率が高いこと、これらの相乗効果として冷却熱損失低減に寄与している。

【0015】

この断熱燃焼方法は、始動時の未燃焼ガスの排出量を減らす効果もある。

噴射された燃料の殆どは、燃焼室壁に吹き付けられることがないから、始動時の燃焼室が冷えていたとしてもそれに影響されることが少なくなり、未燃焼ガスの発生は少なくなる。 始動時には、火炎パイロット着火装置12の火炎噴射量を

最大にして、着火を促進させる。

この断熱燃焼方法と火炎パイロット着火装置12とで、低圧縮比(13.2)を可能としている。

【発明を実施するための最良の形態】

【0016】

本発明の実施例として、今まで実用化されていない軽自動車用排気量659ccの小型ジーゼルエンジンを選択している。 小型エンジンの割に広い燃焼室が得られ、本発明の特徴が活用出来る分野である。 4ピストンの構成となっていて、1ピストン当たりの工程容積は約165ccとなる。

圧縮比13.2・膨張比19.8 最大過給圧+0.11MPa

一方これと対比させる従来方式のジーゼルエンジンとしては、小型車用の最新の小型4サイクルジーゼルエンジンを選択した。 排気量は、1.36L4気筒 最大出力55kW/4000rpm

圧縮比18・膨張比18 最大過給圧+0.11MPa

【0017】

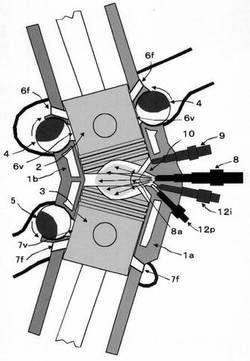

図4に燃焼室11廻りの各装置の配置を示す。

中央で屈折した形状の第1シリンダー1a,第2シリンダー1bと、その屈折点の外角側に燃焼室ヘッド10と燃焼噴射装置8を備えている。

シリンダー内水噴射装置9の位置は、ピストン側面がシリンダー面と摺り合うところは避けている。

その面は潤滑油が塗布されており、潤滑油に水が混じらないように、シリンダー中央としている。

排気側に少し寄って配置されている。

水噴射する対象の燃焼用空気は、排気側の方とするのは、排気側が高温で冷却落差が大きくとれて、蒸発時間が短縮出来るためである。 この位置でもし掃気工程前半に水噴射した場合、排気される燃焼空気も含めて水噴射することになる。

そのために、図3に示すように、掃気工程後期に水噴射を遅らしている。

排気側ピストン2と掃気側ピストン3のそれぞれの頭面と燃焼室ヘッドで上死点の位置で、燃焼室11を形成している。

図8に燃料噴射装置8のノズルの拡大断面図を示す。 燃料噴射装置8の噴射円錐角8aは、50度としている。 噴射圧力は、100MPa以上が望ましい。 広角噴射用に、0.1mm前後の噴孔8nが多数(例11個)設けられている。 中心側程、噴射長さが長くなるように、外周側程、噴射長さが短くなるように、それぞれの噴孔8nの形状が設計されている。 広角噴射範囲では、均一に燃料分布されるように多数の噴孔8nの配置がなされている。

燃焼室11の形状は、この燃料噴射円錐角11aに適合する形状とする。

以上の燃焼室の形態としたのは、ストレートタイプのシリンダーだと、中央に3個以上の燃料噴射装置を設けなければならず、小型簡易化には不向きである。

最近の高圧燃料噴射の技術は、発達しており、100MPa以上の圧力では、その高圧エネルギーによって噴霧された液滴群が、瞬時に拡散混合する。 多数の噴孔8nを狭い噴射広角に集中することで、均一な燃料噴射が可能となる。

燃料噴射長さが大きく採れる利点も大きい。 特に上死点前クランク角20度以前の位置では、

ピストン頭面と、燃料噴射ノズル位置とに大きな距離がとれるから、ピストン頭面までに到達する前に殆どの噴霧された液滴群は拡散し、予混合化が促進される。

図9に示すように、従来型のトロイダル形状の燃焼室3形状では、水平方向には360度広角の燃料噴射となっているが、限られた噴孔8nの数では、均一な燃料噴射は出来ない。

噴射円錐角8aにも適正範囲がある。

広すぎれば均一に燃料噴射が出来ないし、狭すぎると燃焼室が細長くなり、表面積最小の球形状から遠ざかり、表面積が大きくなる。 燃料噴射円錐角30度から70度の間が適合範囲である。

以上のように、燃料噴射円錐角範囲に均一に燃料噴射することによって、上死点前クランク角20度以前に燃料噴射された場合、燃料が殆どない希薄層11aをピストン頭面付近に形成出来る。

【0018】

低速負荷運転を代表して、市街地50km/時の定速運転時とし、その条件での具体的運転実施例を次に説明する。

1200rpm、燃料当量比0.282の希薄燃焼低速運転であり、排ガス温度も280℃と低く、圧縮直前シリンダー内燃焼用空気13の温度は65℃程度で、この条件ではシリンダー内水噴射冷却もほとんど使用しない。

図5に示すように、燃料噴射は上死点前クランク角30度で行う。

噴射時間は、クランク角間で2度である。

こうすると両方のピストン2、3の頭面付近には、燃料がほとんどない空気断熱層11aを設けることが出来る。

この条件で、最高熱効率が得られる着火タイミングとなるように、火炎パイロット着火装置12を作動させる。 例えば、火炎を燃焼室に吹き込む時期を上死点前クランク角15度として、上死点前クランク角5度で着火させる。

7図に火炎パイロット着火装置12の構造を示す。

グロープラグ12pにて、窪み内12hの雰囲気温度を高くしておき、そこへパイロット燃料噴射装置12iにて燃料噴射を行うと、直ちに噴霧された液滴の表面が燃焼して、火炎流12fが形成され、それが燃焼室中心11cに注入される。

この火炎流12fで燃料混合気が加熱されて、着火時期を早めることが出来る。

この火炎流を発生させる方式については、他にも各種の方式がある。

例えば、副室を設けてその中で先行燃焼させ、その燃焼ガスの火炎を主燃焼室へ噴出させる方式等である。

本発明では、その火炎流を発生させる方式については特定しない。

【0019】

最大出力条件での具体的運転実施例を次に説明する。

4500rpm、過給度0.09MPa、燃料当量比0.52の運転条件となる。

図3に示すように、圧縮直前の前クランク角30度のタイミングでシリンダー内へ、シリンダー内水噴射装置9により水噴射を行い、圧縮直前シリンダー内燃焼用空気13の温度を60℃に調節する。

この水噴射冷却に使用する蒸発冷却剤は、純粋な水に限定されない。 水に次いで、潜熱の大きいエタノールあるいはメタノールを水に混入させることが出来る。 添加されたこれらのアルコール系燃料は、部分的に燃料を代替できる。 無水エタノールは、無水化するのにエネルギーがかかるが、ここで利用するエタノールは無水化する必要はない。 またエタノールもメタノールも、難燃性であり着火遅れ時間には、影響しない。

燃料噴射は、上死点前クランク角35度から15度の20度間で行う。

この条件で、最高熱効率が得られる着火タイミングとなるように、火炎パイロット着火装置12を作動させる。

高速なので、上死点でも半分以上の液滴が予混合化しないで、液滴の状態で残っており、予混合燃焼と拡散燃焼の半々の燃焼状態となる。

【0020】

図示はしていないが、本発明の対向ピストン型2サイクルエンジンは、電動補助付の排気ターボ過給機を備えている。 2サイクルでは、始動時に掃気用のブロワーが必要で、これを電動機にて強制的にターボ過給機を駆動することで対応している。

他にも2軸スクリュー型圧縮機を排気ターボ過給機と併用する等、既に多くの過給方法が存在する。

それぞれ一長一短があり、本発明においては過給システムを特定しないが、この電動補助付の排気ターボ過給機方式を推奨している。

本発明による2サイクルエンジンでは、冷却熱損失が低いことで排気の元温度が高いこと、シリンダー内水噴射による冷却方法にて、新空気混入を減らして排気温度の低下を抑えることで、排気温度を4サイクルの従来型と同等まで、引き上げることが出来る。

排気孔6f、可変排気孔6v、掃気孔7f、可変排気孔7vの開口面積を広くとっていることで、掃気圧力損失が少ないので、排気エネルギーに余裕が出てくる。

従来型より比較的低速負荷から過給度が上げられる利点はある。

この排気エネルギー余裕分は、排気エネルギー回収装置を設けることで回収出来る。

これによって中速高負荷の範囲で、出力と熱効率が4〜5%向上出来る。

排気エネルギー回収装置の具体例として、電動補助付の排気ターボ過給機の電動機を発電機としても機能する仕様とすればよい。

【0021】

次に従来型と比較して、摩擦損失の低減効果について説明する。

高負荷時の燃料濃度を従来型の80%に抑えているにもかかわらず、出力密度が従来型の1.6倍あることで、エンジンをコンパクトに出来る。

平均ピストン速度も、従来型の85%まで下げることが出来る。

2サイクルであるので、4サイクルの排気工程と吸気工程で発生する摩擦損失がほとんどない。 特に高速時4サイクルでは、大きなポンプ損失がある。 これは、狭いバルブの開口に多量のガスを流すために発生する圧力損失と排気ターボ過給機まわりの圧力損失である。

本発明による対向ピストン型2サイクルエンジンにも、掃気圧力損失と排気ターボ過給機まわりの圧力損失が存在するが、これらは直接にはエンジンの熱効率には影響しない。

慣性力による摩擦損失も高速時に大きくなるが、ジーゼルエンジンでは、高圧力に耐えられるように頑丈な構造となっており、それが慣性力による摩擦損失を増大させている。

本発明による対向ピストン型2サイクルエンジンは、圧縮比が13.2と小さく、最大負荷時の燃料当量比を従来型の80%まで抑えており、軽量構造としており、慣性力による摩擦損失が小さい。

冷却熱損失の低減効果については、前記の通りで、

以上から、本発明の対向ピストン型2サイクルエンジンの熱効率は、低速負荷域で44%、最大出力時で47%と推定される。

【0022】

以上は、ジーゼルエンジンに対してだが、ガソリンエンジン用も同じ構成で実施できるので、実施例の説明図は、同じものを利用する。

ガソリン燃料は、揮発性があって難燃性である。 燃焼方式は、すべて予混合燃焼となる。

燃料噴射装置8も噴霧圧力10MPa程度で、容易に予混合化される。

低圧縮比(13.2)だと、強力な着火促進装置が必要になる。

火炎パイロット着火装置12の構成は同じだが、着火促進能力は見直す必要がある。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図2】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図3】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図4】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図5】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図6】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図7】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図8】本発明の一実施の形態に係る燃料噴射装置のノズル部分の拡大断面図である。

【図9】従来型のジーゼルエンジンの一部省略断面図である。

【符号の説明】

【0024】

1a:第1のシリンダー、 1b:第2のシリンダー、 2:排気側ピストン 3:掃気側ピストン

4:排気弁、5:掃気弁、6f:排気孔、6v:可変排気孔、7f:掃気孔、7v:可変掃気孔

8:燃料噴射装置、 8a:燃料噴射円錐角度 8n:墳孔 9:シリンダー内水噴射装置

10:燃焼室ヘッド 11:燃焼室 11a:希薄層 11c:燃焼室中心

12: 火炎パイロット着火装置

12f:火炎流 12h:窪み 12i:パイロット燃料噴射装置

12p: グロープラグ 13:圧縮直前シリンダー内燃焼用空気

21:シリンダーヘッド 22:ピストン 22s:スキッシュ面 23:燃焼室

23r:燃焼室外周壁

24:渦流 25:燃料噴射装置

【技術分野】

【0001】

本発明は、2つのシリンダーを連結し該シリンダーの内部にクランク軸によって同期駆動される対向ピストンを備えた2サイクルエンジンに関する。

【背景技術】

【0002】

最新の自動車用ジーゼルエンジンは、排気ターボ式高過給機を備え高出力となっており、小型車用でも熱効率は38%と高い。 しかし燃費向上は頭打ちとなっている。 燃費向上を阻害している要因のひとつは、燃焼時の冷却熱損失が大きいことである。 図9は、従来型の代表として最新の4サイクル小型車用ジーゼルエンジンの燃焼方法が示されている。 従来型では、燃料噴射距離が短く、十分に拡散されない状態で、噴霧された液滴群が燃焼室外周壁23rにぶつかり、燃焼室外周壁23r付近に濃い燃料が偏在する。

これを防止するために、強力な渦流24を発生させて、攪拌混合を促進している。

こうして、燃焼室外周壁23r付近で激しい燃焼反応が発生する。 前記の強力な渦流にて燃焼ガスの激しい流動が、燃焼室壁面23rとスキッシュ面22sに発生する。 燃焼期間中、燃焼室外周壁面3rは高温の燃焼ガスと接触しており、冷却損失を大きくしている。

低速負荷運転時で、冷却熱損失率は25.5%と大きい。

最大出力運転時では、冷却熱損失率は11.8%と低下する。

冷却熱損失は、特に低速負荷運転時の熱効率を低下させる。 低速負荷運転時でも冷却伝熱面積が不変であるから、エンジン出力が低下しても、それに比較して熱損失が低下しないからである。 乗用車の常用するのは、この低速負荷運転であるから、冷却熱損失は燃費に大きく影響している。

一方、一つのシリンダーの中にピストンを対向配置させた対向ピストン型2サイクルエンジンは、シリンダーヘッド21がないことで冷却伝熱面積を低減し、冷却熱損失を低減できる。 例えば、特許文献1には、このようなタイプのエンジンが提案されている。

【0003】

【特許文献1】特表平9−505373号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし従来の対向ピストン型2サイクルエンジンでは、有効膨張容積が工程容積の2/3しか得られず、熱効率向上の効果は大きくない。

そこで本発明者は先に特願2006−157660号にて、冷却熱損失の少ないアトキンソンサイクル(低圧縮比・高膨張比)を応用した対向ピストン型2サイクルエンジンを提案している。

膨張比を十分にとって、低圧縮比とすることによって燃焼温度と燃焼圧力を抑えることが出来る。

冷却熱損失は、燃焼温度と燃焼圧力に比例する。

ガソリンエンジンに近い低圧縮比とし、ジーゼルエンジンと同等以上の膨張比とすることで、ガソリンエンジン並の軽量構造とし、摩擦損失を減らす。 そしてシリンダーヘッドのない冷却面積の小さい燃焼室とすることで、ジーゼルエンジン以上の熱効率が得られる。

【0005】

先に、本発明者が先願しているアトキンソンサイクル(低圧縮比・高膨張比)を応用した対向ピストン型2サイクルエンジンについて説明する。 図1は、膨張行程末期の状態を示すもので、排気側ピストン2の頭面が排気孔6fに達するまでは、排気弁4が閉じている。

同様に、掃気側ピストン3の頭面が掃気孔7fに達するまでは、掃気弁5が閉じている。 この状態で、排気側ピストン2と掃気側ピストン3の間の容積が、有効膨張容積となる。 排気側ピストン2は、掃気側ピストン3より、クランク角6度進んでいる。 排気弁4と掃気弁5は、クランク軸回転と同期して回転している。

図2には、下死点の状態を示すが、排気孔6fと可変排気孔6vが全開になっている。 掃気孔7fと可変掃気孔7vも全開に近い。 図3は、掃気工程後期の状態を示すものだが、排気孔6fと固掃気孔7fがピストン側面にて閉じられても、可変排気孔6vと可変掃気孔7vが開いており、掃気が続けられる。 この後にピストン側面にて、可変排気孔6vと可変掃気孔7vが閉じて、掃気工程を終えると同時に圧縮工程に入る。 図4は、圧縮直前の状態を示すものである。 圧縮直前のシリンダー内容積13は、前記の有効膨張容積の2/3に縮小されている。 こうして低圧縮比・高膨張比のアトキンソンサイクルが対向ピストン型2サイクルエンジンで応用できることが分かる。

【0006】

この方式においても、熱効率を向上させるには二つの課題がある。

2サイクルエンジンの欠点の一つであるが、掃気が不完全で、圧縮直前のシリンダー内に排ガスが10%程度残留する。

高過給の新空気は中間冷却することが出来るが、残留する排ガスは冷却されないため、圧縮直前のシリンダー内燃焼用空気13の温度は、高負荷時で約103℃と高くなってしまう問題がある。

この圧縮直前のシリンダー内燃焼用空気13の温度が高いと、出力が低下し冷却熱損失も大きくなる。

圧縮直前のシリンダー内燃焼用空気13の有効な冷却方法を開発すること、そして燃焼時の冷却損失をさらに低減する燃焼方法を開発することが本発明の課題である。

【課題を解決するための手段】

【0007】

圧縮直前のシリンダー内燃焼用空気の冷却方法について、先に説明する。

図3は掃気工程後期の状態を示すものだが、水噴射装置9により、シリンダー内に水噴射する。

この水噴射により、シリンダー内に残留する排ガスも含めて直接冷却することが出来る。

掃気用新空気は中間冷却装置により55℃以下に冷却されているので、残留排ガスの冷却分だけ水噴射すればよい。 掃気工程後期とするのは、排気されるガスまで水噴射しないようにするためである。

この水噴射冷却により、常に圧縮直前のシリンダー内燃焼用空気温度を最適に調整することが出来る。

【0008】

次に燃焼時の冷却損失を低減する燃焼方法について説明する。

図5は、低速負荷用の上死点前クランク角30度の状態を示すものである。 この状態にて、シリンダー中央に設置された燃料噴射装置8により、シリンダー中心部に当量比0.25〜0.3程度の希薄燃焼用の燃料噴射を行う。

燃料噴射時間は、クランク角間で2度程度である。

そうすると両ピストン2,3の間が開いている分だけ、燃料噴射されない空間が出来る。

図6に上死点において、燃焼が部分的に開始されている状態を示す。 燃焼室11の形状は、燃料噴射装置8の噴射円錐角8aに対応した形状になっているので、上死点前クランク角30度に噴射された燃料は燃焼室中心11cに集まり、燃料が極めて希薄な空気層11aが燃焼室11の壁面を覆っている。 この空気層11aは、断熱層として有効に働く。

高負荷高速運転では、燃料噴射時間のクランク角間が20度と長く、上死点前35度から15度の間に燃料噴射を行う。 この場合でも、燃焼室中心11cが濃く、外周部11aは薄い燃料分布が得られる。 着火遅れ時間から、燃焼室中心11cにある初期に噴射された燃料から着火するので、外周部の希薄層11aの燃焼は遅れる。 燃焼期間後半で希薄層11aも燃焼するが、燃焼温度も希薄なので比較的低く、この希薄層11aは、断熱層として有効に機能する。

上死点前クランク角20度以前に全燃料の60%以上を燃料噴射することで、燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って冷却熱損失を低減できる。

【0009】

ただし、このように早期に噴射された燃料が上死点より前に早期着火した場合、異常燃焼トラブルとなるので、適正な着火遅れ時間を持たせる必要がある。 着火遅れ時間とは燃料噴射されてから、着火するまでの遅れ時間である。

着火遅れ時間を大きくするには、低圧縮比(13.2)とし、圧縮直前のシリンダー内燃焼用空気温度も低くすることである。

ジーゼル燃焼には、拡散燃焼と予混合燃焼の二つの燃焼方式がある。

噴霧された液滴が自発着火して燃焼するのが拡散燃焼である。

噴霧された液滴が燃焼する前に、その一部が蒸発して空気と混合して予混合気を生成し、その予混合気が着火して燃焼するのが予混合燃焼である。

着火遅れ時間を大きいと、予混合燃焼が主になる。 予混合燃焼の燃焼速度は速く、爆発力が大きい。

予混合燃焼を主体とすれば、熱効率は向上する。

燃焼温度が1800℃以下に抑えられた予混合燃焼は、NOxと黒煙が殆ど発生しない。

低・中負荷では、予混合燃焼を主にして熱効率を上げるが、高負荷では爆発力が強過ぎるので、予混合燃焼の比率を抑える。

高速運転となると、予混合化する時間が不足し、拡散燃焼の比率が大きくなる。

以上すべての運転状態に対応して、適正な着火遅れ時間をとることは容易ではない。

常用する低速と中速域に適合するように着火遅れ時間を選択したとすると、高速高負荷運転では着火遅れ時間が大き過ぎて、支障がある。

【0010】

そこで、着火遅れ時間を早める着火促進装置として、火炎パイロット着火装置12を設置している。

図7は、上死点前クランク角15度の状態で、火炎パイロット着火装置12を作動させた場合を示す。火炎パイロット着火装置は、火炎パイロット燃料噴射装置12iとグロープラグ12pと窪み12hからなっている。 グロープラグ12pの加熱で噴射された燃料を着火して、その火炎を燃焼室中心11cに注入するものである。

この火炎によって燃焼室中心11cの燃料が加熱され、着火タイミングを早めることが出来る。

火炎パイロット着火装置12は、始動時にも利用できる。

【発明の効果】

【0011】

発明の効果の説明するために、本発明による対向ピストン型2サイクルエンジンの実施例として

総排気量659ccの軽自動車用エンジンとし、対比例として総排気量1360ccの小型車用4サイクルジーゼルエンジンとする。

シリンダー内水噴射装置9により、圧縮直前のシリンダー内燃焼用空気13の温度を適正化する機能で、その効果が最大に発揮されるのは、最大出力運転時である。

高負荷になると、残留する排ガス温度も上がり、圧縮直前のシリンダー内燃焼用空気温度は103℃にも上がるが、

シリンダー内水噴射装置9により、シリンダー内燃焼用空気を直接水噴射冷却するので、圧縮直前のシリンダー内燃焼用空気13の温度を60℃と下げることができる。

これによって出力が約15%増加する。 燃焼最大温度も約100℃低下し、冷却熱損失も減少し、熱効率も向上する。 出力密度(出力/エンジン容積)が上がるということは、それだけエンジンをコンパクト化できる。

冷却熱損失率と摩擦損失率が下げられ、熱効率も改善される。

【0012】

ただし、この圧縮直前のシリンダー内燃焼用空気温度60℃という条件では、着火遅れ時間が大き過ぎる場合も予想される。

その場合に、火炎パイロット着火装置12を利用することで、着火タイミングを調整できる。 特に着火性の悪いガソリン等の燃料を使用する場合、この火炎パイロット着火装置12が必要になる。

【0013】

シリンダー内水噴射装置9による冷却方法のもうひとつの利点は、排気温度を高く保持できることと掃気圧力損失を少なく出来ることである。

一般的に2サイクルエンジンでは、掃気効率を上げるために、過剰に新空気を送り込むようにしている。

この過剰率は1.2程度として、残留排ガスの割合を10%にまで減らしている。

シリンダー内水噴射装置9による冷却方法では、この過剰率を1としても残留排ガスの割合は、11%程度である。

掃気工程後期に、シリンダー内に残留する燃焼用空気に対して水噴射冷却するが、排出されるガスは水噴射冷却しないようにしている。

水噴射冷却された燃焼用空気の容積は、縮小される。

その容積縮小分は、全て新空気で補充されるので、掃気効率が上げられる。

従って、前記の出力15%増でも、新空気送風量は増すどころか、若干減らせる。

排気中の混入新空気の割合も減るので、排気温度が上がり、排気タービンの回収エネルギーを増大させることが出来る。

【0014】

次に、上死点前クランク角20度以前に全燃料の60%以上を燃料噴射することで、燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って冷却熱損失を低減する方式の効果について説明する。

便宜上、この燃焼室壁面を断熱性のある希薄燃料層あるいは空気層で覆って燃焼させる方式を断熱燃焼方法と略称する。

図6に本発明の断熱燃焼方法が示されている。 低速負荷運転時における本発明の断熱燃焼方法では、燃焼室壁面の大部分を空気層11aで覆うことが出来る。

燃料噴射は、上死点前クランク角30度の時点で行われていることで、燃料が噴霧されない断熱層が形成される。 噴射距離が長くとれて、小型車用でも従来型の大型車用エンジン以上の噴射距離を持っている。 ピストン頭面の一部に燃料が噴射されるが、噴射距離が長いためピストン頭面に到達する前に大部分は拡散するから、ピストン頭面付近では希薄燃料層となる。 燃焼が開始されるのは、燃料が濃く存在する燃焼室中心11cである。 燃焼期間後半から、この空気層11aは燃焼ガスと混合し、燃焼期間末期には完全混合するとして、燃焼期間後期まで空気層11aは断熱層として機能する。

低速負荷運転時での冷却熱損失は、14.5%と従来型(25.5%)より小さい。

最大出力時では、燃料当量比0.52程度まで燃料を投入するために、燃焼室全体の燃料濃度が高くなって希薄層11aで当量比0.25 燃焼室中心11cで当量比0.65となる。

希薄層11aの断熱性は機能し、冷却損失率は7.2%である。

一方従来型では、冷却損失は11.8%である。

これには、シリンダーヘッドのない冷却伝熱面積の小さい燃焼室形状であること、低圧縮比(13.2)として燃焼温度・圧力が低下すること、高膨張比(19.8)とし熱効率が高いこと、これらの相乗効果として冷却熱損失低減に寄与している。

【0015】

この断熱燃焼方法は、始動時の未燃焼ガスの排出量を減らす効果もある。

噴射された燃料の殆どは、燃焼室壁に吹き付けられることがないから、始動時の燃焼室が冷えていたとしてもそれに影響されることが少なくなり、未燃焼ガスの発生は少なくなる。 始動時には、火炎パイロット着火装置12の火炎噴射量を

最大にして、着火を促進させる。

この断熱燃焼方法と火炎パイロット着火装置12とで、低圧縮比(13.2)を可能としている。

【発明を実施するための最良の形態】

【0016】

本発明の実施例として、今まで実用化されていない軽自動車用排気量659ccの小型ジーゼルエンジンを選択している。 小型エンジンの割に広い燃焼室が得られ、本発明の特徴が活用出来る分野である。 4ピストンの構成となっていて、1ピストン当たりの工程容積は約165ccとなる。

圧縮比13.2・膨張比19.8 最大過給圧+0.11MPa

一方これと対比させる従来方式のジーゼルエンジンとしては、小型車用の最新の小型4サイクルジーゼルエンジンを選択した。 排気量は、1.36L4気筒 最大出力55kW/4000rpm

圧縮比18・膨張比18 最大過給圧+0.11MPa

【0017】

図4に燃焼室11廻りの各装置の配置を示す。

中央で屈折した形状の第1シリンダー1a,第2シリンダー1bと、その屈折点の外角側に燃焼室ヘッド10と燃焼噴射装置8を備えている。

シリンダー内水噴射装置9の位置は、ピストン側面がシリンダー面と摺り合うところは避けている。

その面は潤滑油が塗布されており、潤滑油に水が混じらないように、シリンダー中央としている。

排気側に少し寄って配置されている。

水噴射する対象の燃焼用空気は、排気側の方とするのは、排気側が高温で冷却落差が大きくとれて、蒸発時間が短縮出来るためである。 この位置でもし掃気工程前半に水噴射した場合、排気される燃焼空気も含めて水噴射することになる。

そのために、図3に示すように、掃気工程後期に水噴射を遅らしている。

排気側ピストン2と掃気側ピストン3のそれぞれの頭面と燃焼室ヘッドで上死点の位置で、燃焼室11を形成している。

図8に燃料噴射装置8のノズルの拡大断面図を示す。 燃料噴射装置8の噴射円錐角8aは、50度としている。 噴射圧力は、100MPa以上が望ましい。 広角噴射用に、0.1mm前後の噴孔8nが多数(例11個)設けられている。 中心側程、噴射長さが長くなるように、外周側程、噴射長さが短くなるように、それぞれの噴孔8nの形状が設計されている。 広角噴射範囲では、均一に燃料分布されるように多数の噴孔8nの配置がなされている。

燃焼室11の形状は、この燃料噴射円錐角11aに適合する形状とする。

以上の燃焼室の形態としたのは、ストレートタイプのシリンダーだと、中央に3個以上の燃料噴射装置を設けなければならず、小型簡易化には不向きである。

最近の高圧燃料噴射の技術は、発達しており、100MPa以上の圧力では、その高圧エネルギーによって噴霧された液滴群が、瞬時に拡散混合する。 多数の噴孔8nを狭い噴射広角に集中することで、均一な燃料噴射が可能となる。

燃料噴射長さが大きく採れる利点も大きい。 特に上死点前クランク角20度以前の位置では、

ピストン頭面と、燃料噴射ノズル位置とに大きな距離がとれるから、ピストン頭面までに到達する前に殆どの噴霧された液滴群は拡散し、予混合化が促進される。

図9に示すように、従来型のトロイダル形状の燃焼室3形状では、水平方向には360度広角の燃料噴射となっているが、限られた噴孔8nの数では、均一な燃料噴射は出来ない。

噴射円錐角8aにも適正範囲がある。

広すぎれば均一に燃料噴射が出来ないし、狭すぎると燃焼室が細長くなり、表面積最小の球形状から遠ざかり、表面積が大きくなる。 燃料噴射円錐角30度から70度の間が適合範囲である。

以上のように、燃料噴射円錐角範囲に均一に燃料噴射することによって、上死点前クランク角20度以前に燃料噴射された場合、燃料が殆どない希薄層11aをピストン頭面付近に形成出来る。

【0018】

低速負荷運転を代表して、市街地50km/時の定速運転時とし、その条件での具体的運転実施例を次に説明する。

1200rpm、燃料当量比0.282の希薄燃焼低速運転であり、排ガス温度も280℃と低く、圧縮直前シリンダー内燃焼用空気13の温度は65℃程度で、この条件ではシリンダー内水噴射冷却もほとんど使用しない。

図5に示すように、燃料噴射は上死点前クランク角30度で行う。

噴射時間は、クランク角間で2度である。

こうすると両方のピストン2、3の頭面付近には、燃料がほとんどない空気断熱層11aを設けることが出来る。

この条件で、最高熱効率が得られる着火タイミングとなるように、火炎パイロット着火装置12を作動させる。 例えば、火炎を燃焼室に吹き込む時期を上死点前クランク角15度として、上死点前クランク角5度で着火させる。

7図に火炎パイロット着火装置12の構造を示す。

グロープラグ12pにて、窪み内12hの雰囲気温度を高くしておき、そこへパイロット燃料噴射装置12iにて燃料噴射を行うと、直ちに噴霧された液滴の表面が燃焼して、火炎流12fが形成され、それが燃焼室中心11cに注入される。

この火炎流12fで燃料混合気が加熱されて、着火時期を早めることが出来る。

この火炎流を発生させる方式については、他にも各種の方式がある。

例えば、副室を設けてその中で先行燃焼させ、その燃焼ガスの火炎を主燃焼室へ噴出させる方式等である。

本発明では、その火炎流を発生させる方式については特定しない。

【0019】

最大出力条件での具体的運転実施例を次に説明する。

4500rpm、過給度0.09MPa、燃料当量比0.52の運転条件となる。

図3に示すように、圧縮直前の前クランク角30度のタイミングでシリンダー内へ、シリンダー内水噴射装置9により水噴射を行い、圧縮直前シリンダー内燃焼用空気13の温度を60℃に調節する。

この水噴射冷却に使用する蒸発冷却剤は、純粋な水に限定されない。 水に次いで、潜熱の大きいエタノールあるいはメタノールを水に混入させることが出来る。 添加されたこれらのアルコール系燃料は、部分的に燃料を代替できる。 無水エタノールは、無水化するのにエネルギーがかかるが、ここで利用するエタノールは無水化する必要はない。 またエタノールもメタノールも、難燃性であり着火遅れ時間には、影響しない。

燃料噴射は、上死点前クランク角35度から15度の20度間で行う。

この条件で、最高熱効率が得られる着火タイミングとなるように、火炎パイロット着火装置12を作動させる。

高速なので、上死点でも半分以上の液滴が予混合化しないで、液滴の状態で残っており、予混合燃焼と拡散燃焼の半々の燃焼状態となる。

【0020】

図示はしていないが、本発明の対向ピストン型2サイクルエンジンは、電動補助付の排気ターボ過給機を備えている。 2サイクルでは、始動時に掃気用のブロワーが必要で、これを電動機にて強制的にターボ過給機を駆動することで対応している。

他にも2軸スクリュー型圧縮機を排気ターボ過給機と併用する等、既に多くの過給方法が存在する。

それぞれ一長一短があり、本発明においては過給システムを特定しないが、この電動補助付の排気ターボ過給機方式を推奨している。

本発明による2サイクルエンジンでは、冷却熱損失が低いことで排気の元温度が高いこと、シリンダー内水噴射による冷却方法にて、新空気混入を減らして排気温度の低下を抑えることで、排気温度を4サイクルの従来型と同等まで、引き上げることが出来る。

排気孔6f、可変排気孔6v、掃気孔7f、可変排気孔7vの開口面積を広くとっていることで、掃気圧力損失が少ないので、排気エネルギーに余裕が出てくる。

従来型より比較的低速負荷から過給度が上げられる利点はある。

この排気エネルギー余裕分は、排気エネルギー回収装置を設けることで回収出来る。

これによって中速高負荷の範囲で、出力と熱効率が4〜5%向上出来る。

排気エネルギー回収装置の具体例として、電動補助付の排気ターボ過給機の電動機を発電機としても機能する仕様とすればよい。

【0021】

次に従来型と比較して、摩擦損失の低減効果について説明する。

高負荷時の燃料濃度を従来型の80%に抑えているにもかかわらず、出力密度が従来型の1.6倍あることで、エンジンをコンパクトに出来る。

平均ピストン速度も、従来型の85%まで下げることが出来る。

2サイクルであるので、4サイクルの排気工程と吸気工程で発生する摩擦損失がほとんどない。 特に高速時4サイクルでは、大きなポンプ損失がある。 これは、狭いバルブの開口に多量のガスを流すために発生する圧力損失と排気ターボ過給機まわりの圧力損失である。

本発明による対向ピストン型2サイクルエンジンにも、掃気圧力損失と排気ターボ過給機まわりの圧力損失が存在するが、これらは直接にはエンジンの熱効率には影響しない。

慣性力による摩擦損失も高速時に大きくなるが、ジーゼルエンジンでは、高圧力に耐えられるように頑丈な構造となっており、それが慣性力による摩擦損失を増大させている。

本発明による対向ピストン型2サイクルエンジンは、圧縮比が13.2と小さく、最大負荷時の燃料当量比を従来型の80%まで抑えており、軽量構造としており、慣性力による摩擦損失が小さい。

冷却熱損失の低減効果については、前記の通りで、

以上から、本発明の対向ピストン型2サイクルエンジンの熱効率は、低速負荷域で44%、最大出力時で47%と推定される。

【0022】

以上は、ジーゼルエンジンに対してだが、ガソリンエンジン用も同じ構成で実施できるので、実施例の説明図は、同じものを利用する。

ガソリン燃料は、揮発性があって難燃性である。 燃焼方式は、すべて予混合燃焼となる。

燃料噴射装置8も噴霧圧力10MPa程度で、容易に予混合化される。

低圧縮比(13.2)だと、強力な着火促進装置が必要になる。

火炎パイロット着火装置12の構成は同じだが、着火促進能力は見直す必要がある。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図2】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図3】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図4】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図5】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図6】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図7】本発明の一実施の形態に係る対向ピストン型2サイクルエンジンの一部省略断面図である。

【図8】本発明の一実施の形態に係る燃料噴射装置のノズル部分の拡大断面図である。

【図9】従来型のジーゼルエンジンの一部省略断面図である。

【符号の説明】

【0024】

1a:第1のシリンダー、 1b:第2のシリンダー、 2:排気側ピストン 3:掃気側ピストン

4:排気弁、5:掃気弁、6f:排気孔、6v:可変排気孔、7f:掃気孔、7v:可変掃気孔

8:燃料噴射装置、 8a:燃料噴射円錐角度 8n:墳孔 9:シリンダー内水噴射装置

10:燃焼室ヘッド 11:燃焼室 11a:希薄層 11c:燃焼室中心

12: 火炎パイロット着火装置

12f:火炎流 12h:窪み 12i:パイロット燃料噴射装置

12p: グロープラグ 13:圧縮直前シリンダー内燃焼用空気

21:シリンダーヘッド 22:ピストン 22s:スキッシュ面 23:燃焼室

23r:燃焼室外周壁

24:渦流 25:燃料噴射装置

【特許請求の範囲】

【請求項1】

先部で連結され対向する第1、第2シリンダー及び該第1、第2シリンダー内をそれぞれ同期しながら往復動する掃気側ピストン及び排気側ピストンを備えた対向ピストン型2サイクルエンジンにおいて、

前記第1シリンダーの下死点位置には掃気孔が、前記第2シリンダーの下死点位置には排気孔が設けられていると共に、前記第1シリンダーの下死点より中心側位置に掃気弁が、

前記第2シリンダーの下死点より中心側位置に排気弁が設けられ、

空気の圧縮比に対する燃焼ガスの膨張比を大きくしたことを特徴とする対向ピストン型2サイクルエンジンにおいて、

水噴射装置をシリンダー中央に位置させ、圧縮工程前クランク角50度以降から圧縮直前までの期間にシリンダー内の燃焼用空気に対して水噴射冷却することを特徴とする対向ピストン型2サイクルエンジン

【請求項2】

請求項1記載の対向ピストン型2サイクルエンジンにおいて、

燃料噴射装置をシリンダー中央に位置させ、上死点前クランク角20度以前に全噴射燃料の60%以上を燃料噴射することで、上死点において、掃気側ピストンと排気側ピストンのそれぞれの頭面付近に希薄な燃料混合気層とし、燃焼室中心にはそれより相対的に濃い燃料混合気層を持たせることを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【請求項3】

請求項2記載の対向ピストン型2サイクルエンジンの燃焼方法において、屈折形状のシリンダーとし、屈折外角側に燃焼室ヘッドを持つ構造とし、噴射円錐角30度から70度の間とする広角燃料噴射装置を備えたことを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【請求項4】

請求項2記載、あるいは請求項3記載の対向ピストン型2サイクルエンジンの燃焼方法において、

火炎放射方式の着火促進装置を設けて、着火時期を制御することを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【請求項1】

先部で連結され対向する第1、第2シリンダー及び該第1、第2シリンダー内をそれぞれ同期しながら往復動する掃気側ピストン及び排気側ピストンを備えた対向ピストン型2サイクルエンジンにおいて、

前記第1シリンダーの下死点位置には掃気孔が、前記第2シリンダーの下死点位置には排気孔が設けられていると共に、前記第1シリンダーの下死点より中心側位置に掃気弁が、

前記第2シリンダーの下死点より中心側位置に排気弁が設けられ、

空気の圧縮比に対する燃焼ガスの膨張比を大きくしたことを特徴とする対向ピストン型2サイクルエンジンにおいて、

水噴射装置をシリンダー中央に位置させ、圧縮工程前クランク角50度以降から圧縮直前までの期間にシリンダー内の燃焼用空気に対して水噴射冷却することを特徴とする対向ピストン型2サイクルエンジン

【請求項2】

請求項1記載の対向ピストン型2サイクルエンジンにおいて、

燃料噴射装置をシリンダー中央に位置させ、上死点前クランク角20度以前に全噴射燃料の60%以上を燃料噴射することで、上死点において、掃気側ピストンと排気側ピストンのそれぞれの頭面付近に希薄な燃料混合気層とし、燃焼室中心にはそれより相対的に濃い燃料混合気層を持たせることを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【請求項3】

請求項2記載の対向ピストン型2サイクルエンジンの燃焼方法において、屈折形状のシリンダーとし、屈折外角側に燃焼室ヘッドを持つ構造とし、噴射円錐角30度から70度の間とする広角燃料噴射装置を備えたことを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【請求項4】

請求項2記載、あるいは請求項3記載の対向ピストン型2サイクルエンジンの燃焼方法において、

火炎放射方式の着火促進装置を設けて、着火時期を制御することを特徴とする対向ピストン型2サイクルエンジンの燃焼方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−138718(P2009−138718A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−319155(P2007−319155)

【出願日】平成19年12月11日(2007.12.11)

【出願人】(302000678)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月11日(2007.12.11)

【出願人】(302000678)

【Fターム(参考)】

[ Back to top ]