Fターム[4E001AA03]の内容

Fターム[4E001AA03]の下位に属するFターム

スポット溶接 (10)

Fターム[4E001AA03]に分類される特許

121 - 140 / 517

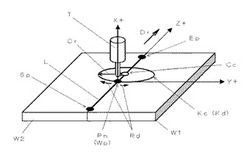

ステッチパルス溶接方法

【課題】幅広い溶接ビードを形成できるステッチパルス溶接方法を提供する。

【解決手段】作業線L上の作業位置にアーク溶接トーチTを移動させて溶接を行った後、所定の移動ピッチだけ離間した次の作業位置で再度溶接を行うことを繰り返しながら、各作業位置での溶接によって形成される溶接痕を重ね合わせてワークW上に溶接ビードを形成するステッチパルス溶接方法において、作業位置Pnを含み、作業線方向Drおよび作業線Lと直交する方向に所定幅を有した所定領域に溶接軌道Kcを生成し、この溶接軌道Kcに従ってアーク溶接トーチTの先端部を移動させながら溶接を行う。溶接軌道Kcは、円または楕円または螺旋の溶接軌道であり、予め定めた軌道パターンの中から選択されたパターンに応じて生成される。各作業位置において溶接軌道Kcによって溶接痕が形成されるから幅広い溶接ビードを実現できる。

(もっと読む)

管結合部を製造するための方法および管結合部

【課題】管が、鋳造材料から成る構成部分に溶接によって結合され、かつ結合部が高い強度を有し、しかも互いに溶接不可能な材料ペアリングをも互いに位置固定することのできるような、管結合部を製造するための方法を提供する。

【解決手段】まず管2の端側の区分4を拡開させ、引き続き、該拡開された区分4に鋳造材料から成る構成部分を配置し、拡開された区分4が少なくとも部分的に形状接続的に封入されるように鋳造材料から成る構成部分3を、拡開された区分4溶接する。

(もっと読む)

低温CTOD特性に優れたフラックスコアードアーク溶接金属部及びこの溶接金属部を有する鋼部材

本発明は、船舶、建築、橋梁、海洋構造物、鋼管、ラインパイプなどの溶接構造物に使用されるフラックスコアードアーク溶接(Flux Cored Arc Welding;FCAW)を行った際の溶接金属部及びこの溶接金属部を有する鋼部材に関し、TiO酸化物及び固溶Bを用いて粒内の針状フェライト変態を促進させて、高強度物性を有すると同時に低温CTOD特性に優れたフラックスコアードアーク溶接金属部及びこの溶接金属部を有する鋼部材を提供することにその目的がある。

本発明は、重量%で、C:0.01−0.2%、Si:0.1−0.5%、Mn:1.0−3.0%、Ni:0.5−3.0%、Ti:0.01−0.1%、B:0.0010−0.01%、Al:0.005−0.05%、N:0.003−0.006%、P:0.03%以下、S:0.03%以下、O:0.03−0.07%、0.7≦Ti/O≦1.3、6≦Ti/N≦12、7≦O/B≦12、1.2≦(Ti+4B)/O≦1.9を満たし、残部Fe及びその他不可避な不純物で組成され、その微細組織が85%以上の針状フェライト及び残部ベイナイト、粒界フェライト及び多角形フェライトのうち1種または2種以上を含むことを特徴とする低温CTOD特性に優れたフラックスコアードアーク溶接金属部及びこの溶接金属部を有する鋼部材をその要旨とする。

本発明によると、高強度物性を有すると同時に優れた低温CTOD特性を有するフラックスコアードアーク溶接金属部及びこの溶接金属部を有する鋼部材が提供される。

(もっと読む)

蒸気タービンロータ及びその製造方法

【課題】本発明は、高圧側ロータと低圧側ロータの中間の特性を有する金属を高圧側ロータの端部に肉盛溶接することなく溶接部の強度を確保できると共に残留応力を低減できる蒸気タービンロータを提供することにある。

【解決手段】本発明は、溶接時における低圧側ロータ3の熱容量を高圧側ロータ2の熱容量よりも大きくした状態で、両者を溶接接合したのである。

これにより、溶接時に低圧側ロータ3が高温で焼鈍されることがなくなり、その結果、溶接部の強度確保と残留応力の低減を両立させるのである。

(もっと読む)

高強度鋼板およびそれを用いた車両用強度部材

【課題】高強度鋼板において、高次元での高強度と衝撃エネルギー吸収能を兼ね備え、車両用強度部材に好適なものとする。

【解決手段】合金成分が、

Ceq(C当量)=C+Mn/20+Si/40+4P+2S<0.4

を満たし、かつ、引張り試験で求められた真歪み3〜7%の間における応力歪み線図の傾きdσ/dεが5000MPa以上である高強度鋼板とする。

(もっと読む)

低温用鋼のサブマージアーク溶接用フラックス入りワイヤおよび溶接方法

【課題】 高速度の溶接条件においても優れた機械性能の溶接金属、ビード形状および溶接作業性が得られる低温用鋼のサブマージアーク溶接用フラックス入りワイヤおよび溶接方法を提供する。

【解決手段】 鋼製外皮中にフラックスを充填した低温用鋼のサブマージアーク溶接用フラックス入りワイヤにおいて、ワイヤ全質量%で、鋼製外皮とフラックスの一方または両方の合計で、C:0.02〜0.30%、Si:0.08〜0.5%、Mn:1.2〜3.0%、Ni:0.5〜3.5%、Mo:0.03〜0.8%を含有し、かつ、フラックスに、C:0.01〜0.27%、CaF2:2〜15%を含有し、残部は鋼製外皮のFe、合金粉中のFe、鉄粉および不可避的不純物からなり、ワイヤの全水素量が50ppm以下で、前記成分中のフラックス分のフラックス充填率が10〜30%であることを特徴とする。

(もっと読む)

アーク溶接ロボットの制御装置、その方法及びそのプログラム

【課題】本発明は、アーク溶接ロボットがウィービングする場合であっても、連続的な溶接条件の変更と精度の良いアーク倣いを可能とするアーク溶接ロボットの制御装置を提供することを目的とする。

【解決手段】アーク溶接ロボットの制御装置は、記憶手段と、制御手段と、溶接条件変更位置算出手段と、溶接トーチが所定の動作パターンのウィービングを1周期実施する毎にウィービング1周期完了信号を出力するウィービング動作制御手段と、変更予定溶接条件を算出する溶接条件算出手段と、ウィービング1周期完了信号が入力される毎に変更予定溶接条件に基づいてアーク溶接ロボットの溶接条件を変更する溶接条件変更手段と、を備える。

(もっと読む)

ハイブリッド溶接用継手

【課題】レーザ・アークハイブリッド溶接を高速で行うことができるようにしたハイブリッド溶接用継手を提供すること。

【解決手段】板材からなる一対の被接合部材11を接合すべく突き合わせた接合端部同士を、レーザ溶接とアーク溶接が連続するレーザ・アークハイブリッド溶接を行うために、その突き合わせた一対の接合端部によって形成されるものであって、接合端部には、レーザ照射側に位置する段差面13と、その段差面13より突き合わせ方向に突き出したレーザ反照射側に位置する接合突起12とが形成され、接合突起12同士を突き合わせることで、向かい合う段差面13同士によって溶接溝15が形成されるハイブリッド溶接用継手10。

(もっと読む)

セミクローズドデッキ型シリンダブロックを製造する方法及びセミクローズドデッキ型シリンダブロック

【課題】底駒とその上側を埋める肉盛溶接とでウォータジャケット13の上部を一体に繋いで、品質及び耐久性に優れたセミクローズドデッキ型シリンダブロックを製造すること。

【解決手段】オープンデッキ型シリンダブロック11のシリンダボア12の周囲のウォータジャケット13の内周壁面19と外周壁面20とを、底駒15と肉盛溶接16,17,18で一体に繋いでセミクローズドデッキ型シリンダブロック10を製造する方法である。オープンデッキ型シリンダブロック11には、一対の底駒収容用凹部21、22を備える。底駒15を、底駒収容用凹部21、22の対向面下部及び段部底面に嵌合するように収容する工程と、MIG溶接機により肉盛溶接16,17,18を行う溶接工程と、を実施する。

(もっと読む)

金属材料加工用の潤滑油

【課題】潤滑性、防錆性、脱脂性を兼ね備えながら、アーク溶接時に煤の発生が少ない金属材料加工用の潤滑油を提供する。

【解決手段】潤滑油基油に、添加剤として(a)硫黄系極圧剤と、(b)防錆剤と、(c)カルシウム系添加剤とを配合してなる。添加剤の全量が潤滑油全量基準で8〜12%であり、かつ40℃における動粘度が50〜70mm2 /sである。各添加剤の相対比率(a):(b):(c)は、重量基準で40:1.5〜6.5:5の関係が保たれている。

(もっと読む)

密閉型圧縮機および密閉型圧縮機用管状シェルの製管方法

【課題】安定した溶接ビードを備え、かつ、高い内圧の冷媒を使用する密閉型圧縮機に使用可能な密閉型圧縮機用管状シェルの製造方法、並びに当該製造方法によって製造された密閉型圧縮機用管状シェルを有する密閉型圧縮機を提供する。

【解決手段】密閉型圧縮機用管状シェルの製造方法は、矩形状素材3の両側縁にY字開先を形成する第1工程と、前記Y字開先のV字部が、外周になるように略筒状体4に成型する第2工程と、略筒状体4を縮径する第3工程と、筒状体5の前記Y字開先のルート部をプラズマによるキーホール溶接する第4工程と、前記Y字開先のV字部をMAC溶接によって肉盛溶接する第5工程と、前記第4工程で形成された裏ビードを除去する第6工程と、を有する。

(もっと読む)

バックシールド溶接工法の遮蔽材及びバックシールド溶接工法

【課題】配管溶接の際に簡単な作業で管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成できるとともに、溶接後には短時間の水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材を提供すること。

【解決手段】不活性ガス雰囲気にて溶接される管材1の内部に挿入され、管材内部の溶接部2の周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材10が、紙材を成形加工した円盤状とされる。

(もっと読む)

消耗電極を用いる短絡アーク溶接方法

【課題】短絡移行を制御する能力を維持しながら、短い短絡移行期間を得ること、金属スパッタを防ぐことを可能にする消耗電極を用いるアーク溶接方法の提供。

【解決手段】溶接サイクルが時間の経過の間、次々に続き、それぞれが、アーク期間及び液体金属が電極端とワークピースの間の短絡を確立する短絡期間を含む。各サイクルは以下の工程を具備する:アーク電流I2を、消耗電極がワークピースに向かって移動されるのと同時に維持すること;電流を、短絡期間の開示時において最小電流I1に達するように減少すること;消耗ワイヤー電極の速度を減少すること;電流を、短絡期間の間、最大値I4に達するように増大すること;及び、次いで、電流を、短絡期間の間、最小値I1に達するように減少すること。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接をスムースに開始するとともに、溶接ビードの開始端に溶接欠陥が生じることを防止することが可能な2ワイヤ溶接の溶接開始方法を提供すること。

【解決手段】ワイヤWAからアーク2を発生させながら溶接方向に進行させるとともに、溶接方向後方からフィラーワイヤWBを供給する2ワイヤ溶接の溶接開始方法であって、検出電圧Vtを印加した状態で、フィラーワイヤWBを溶接母材Pに向けて接近させるステップと、検出電流Itが流れた以降に、フィラーワイヤWBの接近を停止するステップと、フィラーワイヤWBを溶接母材Pから離間させるステップと、アーク2の点弧とワイヤWAおよびフィラーワイヤWBの溶接方向への進行とを始めるステップと、フィラーワイヤWBを溶接母材Pに向けて送給するステップと、を有する。このような構成により、フィラーワイヤWBの折損や溶接ビードWpの開始端に溶接欠陥が生じることを防止することができる。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接をスムースに開始するとともに、溶接ビードの開始端に溶接欠陥が生じることを防止することが可能な2ワイヤ溶接の溶接開始方法を提供すること。

【解決手段】ワイヤWAからアーク2を発生させながら溶接方向に進行させるとともに、溶接方向後方からフィラーワイヤWBを供給する2ワイヤ溶接の溶接開始方法であって、フィラーワイヤWBと溶接母材Pとの間に検出電圧Vtを印加した状態で、フィラーワイヤWBを溶接母材Pに接近させるステップと、フィラーワイヤWBと溶接母材Pとが通電した以降に、フィラーワイヤWBの接近を停止するステップと、アーク2の点弧とワイヤWAおよびフィラーワイヤWBの溶接方向への進行とを始めるステップと、フィラーワイヤWBを溶接母材Pに向けて送給し始めるステップと、を有する。このような構成により、フィラーワイヤWBの折損や溶接ビードWpの開始端に溶接欠陥が生じることを防止することができる。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌を行うとともに金属部材の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、一対の金属部材の端面同士を突き合わせて被接合金属部材1を形成する突合工程と、被接合金属部材1の突合部J1に対して被接合金属部材1の表面Aから摩擦攪拌を行う第一本接合工程と、突合部J1に対して被接合金属部材1の裏面Bから摩擦攪拌を行う第二本接合工程と、突合部J1に対して被接合金属部材1の側面から溶接を行う溶接接合工程と、を含み、第一本接合工程で形成された表面側塑性化領域W1と、第二本接合工程で形成された裏面側塑性化領域W2とを重複させるとともに、溶接接合工程において、表面側塑性化領域W1及び裏面側塑性化領域W2を溶接金属で密閉することを特徴とする。

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板の製造方法および超高強度ラインパイプ用鋼管の製造方法を提供することを目的とする。

【解決手段】質量%で、C:0.03〜0.07%、Si:0.01〜0.50%、Mn:1.5〜2.5%、P:≦0.01%、S:≦0.0030%、Nb:0.0001〜0.2%、Al:0.0005〜0.03%、Ti:0.003〜0.030%、B:0.0001〜0.0050%を含み、残部が鉄および不可避的不純物からなる鋼を加熱し、熱間圧延を施し、γ/α変態開始点以上まで水冷した後、再加熱し、その後水冷することを特徴とする変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板の製造方法により、上記課題を解決できる。

(もっと読む)

変形能ならびに低温靱性に優れた超高強度ラインパイプ用鋼板および鋼管の製造方法

【課題】母材の強度、低温靱性および変形能が優れ、かつ現地溶接が容易な引張強さ900MPa以上(API規格X120以上)の超高強度ラインパイプ用鋼板および鋼管の製造方法を提供する。

【解決手段】C、Si、Mn、Mo、Nb、Al、Tiを含む鋼を溶製後、熱間圧延を施し、(γ/α変態開始点-50)(℃)以上γ/α変態開始温度(℃)以下まで水冷した後、再加熱し、その後水冷する。この効果により強度、低温靭性ならびにひずみ時効前後の変形能を良好にすることが可能となり、ラインパイプに対する安全性が大幅に向上する。

(もっと読む)

金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板

【課題】金属平板上に垂直鉄筋を良好な精度で位置決めや直角だしができ、短時間で確実に接合し接合強度の高い接合を実現し得る金属平板に対する垂直鉄筋の接合方法、ならびに接合構造を提供する。

【解決手段】金属平板82上に垂直状に鉄筋12を配置させて接合させる。その際、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板14を、その湾曲内面を接合箇所に対向させるように位置合わせして配置させる。金属製円弧板は金属平板に仮付け溶接される。垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分にビードを充填して生成させ、接合部を形成させる。

(もっと読む)

2電極アーク溶接方法

【課題】溶接部の溶存酸素量を低減することが可能な2電極アーク溶接方法を提供すること。

【解決手段】溶接母材Pに対して送給されるワイヤWとこのワイヤWを囲うように同心状に配置された非消耗電極とを備えた溶接トーチを用い、ワイヤと溶接母材Pとの間にGMAアーク6aを発生させ、かつ上記非消耗電極と溶接母材Pとの間にプラズマアーク6bを発生させるとともに、GMAアーク6aを直接囲うようにセンターガスGcを供給し、かつセンターガスGcに対して同心軸外側にシールドガスGsを供給する、2電極アーク溶接方法であって、センターガスGcは、不活性ガスであり、シールドガスGsは、不活性ガスと還元性ガスとの混合ガスである。このような構成とすることにより、溶融池Mpに溶解した酸素を除去することが可能であり、溶接ビードWpの溶存酸素量を低減することができる。これにより、溶接ビードWpの低温靭性を高めることができる。

(もっと読む)

121 - 140 / 517

[ Back to top ]