Fターム[4F201BK74]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 混合、混練 (2,974) | 構成部品、付属装置、補助装置 (1,305) | 制御、検知 (311)

Fターム[4F201BK74]の下位に属するFターム

混合度、混練度 (107)

Fターム[4F201BK74]に分類される特許

41 - 60 / 204

ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法

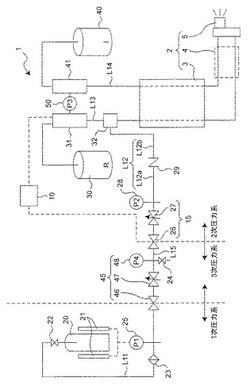

【課題】液化二酸化炭素の流量を一定に保つことができるポリウレタンフォーム製造装置の提供。

【解決手段】ポリイソシアネートを主成分とするA液及び/又はポリオールを主成分とするB液に、液化二酸化炭素を混合し、A液及びB液を混合して吐出する吐出装置2を備えたポリウレタンフォームの製造装置であって、液化二酸化炭素容器20に始端側が接続され、液化二酸化炭素を、第1圧力を維持しつつ搬送する第1次配管L11と、終端側がA液及びB液の少なくとも一方の供給管に接続され、第1圧力より低圧の第2圧力で、給送する第2次配管L12と、始端側が第1次配管の終端側に接続され、終端側が第2次配管の始端側に接続され、第1圧力以下の低圧であって、第2圧力以上の高圧の第3圧力で、第1次配管から第2次配管に搬送する第3次配管L15と、第3次配管内の圧力制御手段45と、第2次配管内の流量調整手段15とを備える。

(もっと読む)

水および溶媒を含まないポリマーの製造方法

ペレット及びその製造方法

【課題】凝集性の高いシリコーンパウダーであっても熱可塑性樹脂に正確な割合で配合可能であり、且つ、エネルギー効率の高い、熱可塑性樹脂へのシリコーンパウダーの混合手法を提供すること

【解決手段】熱可塑性樹脂に水系シリコーンパウダーサスペンジョンを混合して加熱することによって、シリコーンパウダーを含むペレットを得る。前記加熱を30〜300℃で行うことが好ましく、また、前記加熱を押出機、特に、ベント付2軸押出機で行うことが好ましい。

(もっと読む)

脱気装置

【課題】混練された材料に対して容易かつ確実に脱気を行うことができる脱気装置を提供すること。

【解決手段】脱気装置1は、ハウジング2と、ハウジング2内に回転自在に設置されたロータ3と、ハウジング2の脱気室22を減圧する減圧機構4とを有している。ハウジング2は、管路21と、管路21の途中に設けられた脱気室22および筒状部23とを有している。管路21の上側の端部が入口24を構成し、下側の端部が出口25を構成する。筒状部23内には、ロータ3が回転自在に設置されており、このロータ3により、出口25と脱気室22との間が封止される。ロータ3は、筒状部23内を4つの空間231〜234に仕切る4つの仕切板31を有している。

(もっと読む)

ロール装置の安全装置

【課題】混練するゴム材などの障害物や作業者の装着物の汚れなどにより検出する精度を落とすことなく検出し、作業者の身体の一部が所定の領域にあることを検出した時には、ロールの回転を停止などするロール装置の安全装置を提供すること。

【解決手段】電磁波を発生させる電磁波発生部130と、作業者Aの身体の一部に装着する装着物111に備えられ、電磁波発生部130が発生させる電磁波が届く所定の領域内120にある場合に信号を発生する電磁波通信体140と、該信号を受信する電磁波受信部150と、電磁波受信部150が受信した信号に基づき予め設定された条件を満たすか否かを判定し、この判定に基づき、ロール制御部160は、ロール駆動部102に対してロール101の回転を停止または逆転させる命令信号、および/または、ロール調整部103に対して2本のロール101の軸間の距離を拡大させる命令信号を出力することを特徴とする。

(もっと読む)

ポリアセタール樹脂組成物及びその製造方法

【課題】剛性・靭性等の機械的特性に優れ、且つ、高温下における対金属摺動性に優れたポリアセタール樹脂組成物及びその製造方法を提供すること。

【解決手段】

ポリアセタール樹脂(I)100質量部と、

平均粒径が50nm以上500nm以下であり、JIS K5101試験法によるpHが9.2以上10.0以下であり、かつ表面処理がなされていない軽質炭酸カルシウム(II)5〜50質量部と、

炭素数12〜27の1価の脂肪酸(III−I)と、

炭素数28以上の1価の脂肪酸(III−II)と、

脂肪酸のカルシウム塩(IV)と、

を含有し、

前記軽質炭酸カルシウム(II)に対する前記脂肪酸(III−I)と前記脂肪酸(III−II)の合計の質量比[(III−I)+(III−II)]/(II)が0.020〜0.050であり、前記脂肪酸のカルシウム塩(IV)に対する前記脂肪酸(III−I)と前記脂肪酸(III−II)の合計の質量比[(III−I)+(III−II)]/(IV)が3〜15である、ポリアセタール樹脂組成物。

(もっと読む)

連続混練機

【課題】 連続混練機において、駆動部と混練用セグメントとの間における混練ロータのねじり剛性やねじり振動固有値を大きくする。

【解決手段】本発明の連続混練機1は、内部が空洞とされたバレル6と、バレル6内に挿入されると共に軸方向の中途側に材料を混練する混練部4が設けられた混練ロータ2と、混練ロータ2を回転させる駆動部5とを備え、混練ロータ2を回転自在に支持するラジアル軸受3が軸方向に少なくとも3個備えられたものであって、混練部4と駆動部5との距離を短くするべく、少なくとも3個のラジアル軸受3のうち1個のラジアル軸受3が混練部4より駆動部側に、また残りのラジアル軸受3が混練部4より反駆動部側に配備されていることを特徴とする。

(もっと読む)

押出機先端圧力測定方法及び装置

【課題】本発明は、スクリュを内設したシリンダの後部に設けられた減速機のスラストベアリングを介して受けるスクリュのスラスト荷重を荷重変換器で受けることにより、樹脂材料の種類を問わずスラスト荷重値の測定を可能とすることを目的とする。

【解決手段】本発明による押出機先端圧力測定方法及び装置は、スクリュ(22)を有するシリンダ(2A)の後部に減速ギア機構(23)を設け、このスクリュ(22)に減速歯車群(24)を介して設けられた直動軸(25)にスラストベアリング(27)を介して荷重変換器(28)を配設し、前記スクリュ(22)にかかるスラスト荷重(S)を荷重変換器(28)で測定する方法と構成である。

(もっと読む)

長い繊維を添加したポリマー材料の製造方法

本発明は、長い繊維を添加したポリマー材料の製造方法であって、この方法においては、通常約5〜8%のある一定の残留水分を有し、2mm超の最小長さを有する繊維と担体材料とが、反応器又はカッターコンパクタ内で混合され加熱され、この方法においては、担体材料が、絶えず動かされ随意粉砕され、流動性又はつぶつぶ状態が絶えず維持される方法に関する。本発明によれば、反応器内の条件、特に温度が、繊維が反応器内での処理の間も、随意の次の圧縮、例えば押し出しの間も切れないぎりぎりに十分に柔軟であるできる限り低い残留水分まで繊維を乾燥させるように設定される。 (もっと読む)

ゴム材料の混練システム

【課題】粉状配合剤をマスターバッチ化することなく、ロール混練機を用いて効率的に粉状配合剤をゴム材料に分散させて混練できるゴム材料の混練システムを提供する。

【解決手段】1台のロール混練機1に対して配置した複数台の押出機2のそれぞれにゴム用ホッパ3と、粉状配合剤を投入する配合剤供給手段5とを設け、下側練り返しコンベヤ9と上側練り返しコンベヤ10によりロール混練機1を通過したゴム材料Rをロール混練機1に循環させる循環経路を形成し、供給コンベヤ11とホッパ振り分けコンベヤ13により任意の押出機2のゴム用ホッパ3にゴム材料Rを供給する供給経路を形成し、下側練り返しコンベヤ9の先端部の切換えコンベヤ部9aを回動させることにより循環経路にあるゴム材料Rを供給経路に移送できるようにした。

(もっと読む)

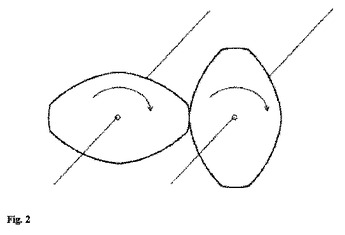

同方向に回転して相互に接触する立体を構築する方法

本発明は、平行に配置された回転軸の周りを同方向に回転しながら、少なくとも一点で互いに常に接触している、立体を生成するための方法に関する。  (もっと読む)

(もっと読む)

混練装置

【課題】 均一な混練が行え、効率よく混練作業が行える混練装置を提供することを目的とする。

【解決手段】 混練材料を収容する混練槽と、該混練槽に収容された混練材料を混練する並列した2本のロータを備える混練装置において、前記混練槽底部中央の棟状の凸部が交換可能に構成されていることを特徴とする。更に、前記棟状の凸部を構成する主材料の線膨張係数が、7×10−5(1/℃)以上であることを特徴とする。更に、これらの混練装置を用いて混練する工程を含むことを特徴とする磁気記録媒体の製造方法。

(もっと読む)

ポリマーとカーボンナノチューブに基づく複合材料の製造方法、この方法によって製造された複合材料及びその使用

【課題】 本願発明の目的は、有機ポリマー若しくは有機プラスチックとカーボンナノチューブを含む複合材料を製造する方法を提供することにある。

【解決手段】 本願発明は、少なくとも1つのポリマーとカーボンナノチューブとに基づいて複合材料を製造する方法であって、(a)連続相、好ましくは液相のカーボンナノチューブの分散若しくは溶解を提供すること、特に連続相、好ましくは液相に、特に分散媒体若しくは分散剤に、分散し若しくは溶解するカーボンナノチューブを提供すること;(b)段階(a)において製造されたカーボンナノチューブの分散若しくは溶解を、特に混合された少なくとも1つのポリマーの溶融物に、均質化、特に混合で、且つ、連続液相の排除によって導入すること;それから、(c)段階(b)で取得された溶融ポリマーとカーボンナノチューブの混合物を、少なくとも1つのポリマーとカーボンナノチューブを含む複合材料を形成するために、前記ポリマーが凝固するまで冷却すること;からなる方法であり、該方法によって製造された複合材料であり、該複合材料の使用である。

(もっと読む)

ゴム組成物の混合方法及び混合装置

【課題】ゴム組成物の混合において、粘度、モジュラス等の物性及び品質の安定したゴム組成物が得られ、性能の安定したゴム製品を提供できるゴム組成物の混合方法及び混合装置の提供。

【解決手段】密閉式混合機を用いてゴム組成物を混合するにあたって、混合機内にゴムとカーボンを投入してゴム中への取り込みを行うカーボン取り込み工程と、カーボンの均一分散を行う均一分散工程とを複数のステップで行うようにしたゴム組成物の混合方法において、カーボン取り込み工程で、混合用ロータの回転駆動のための電力の積算量Sが、設定された目標積算電力量S1に達した後に、次のステップに移るようにすると共に、均一分散工程で、前記電力の積算量Sが、設定された目標積算電力量S4に達する目標混合時間を定め、この目標混合時間と、このステップにおける混合時間の予測値との偏差を減少させるように、混合用ロータ2の回転数Rを調整する。

(もっと読む)

ゴム精練機管理システム及びゴム精練機管理方法

【課題】多数のゴム種に共用される精練機を多数投入した場合に起こり得る稼動の偏りをなくすことを可能にする精練機の管理手段を提供する。

【解決手段】1つのバッチで精練対象とするゴム種に利用する各精練機への指令基準マスタ(稼動計画)を作成する時に管理者が入力した指令をチェックし、所定の基準を超えて号機間の精練時間にばらつきが生じる場合に(S104,S107)、システム側で利用号機のPriorityの入れ替えによって計画を変更し、精練時間を調整する操作を行うことでばらつきを抑制する(S106,S109)。利用する精練機等の精練部への生産指令は、調整後の指令基準マスタに基づいて行われる。

(もっと読む)

せん断成形加工機

【課題】内部帰還型スクリューの採用により高せん断下で混練押出しをして共連続構造等の微視的分散構造を有する高分子ブレンド材を製造するせん断断成形加工機を提供する。

【解決手段】スクリューによって高分子ブレンド試料を溶融状態で混練する際のスクリュー回転数を50rpm〜3000rpmの範囲で任意に設定可能であり、前記スクリューを内部帰還型スクリューの採用により、スクリュー回転数に反比例して減少する混練時間を任意に設定可能にし、複数の高分子成分を含む前記試料の内の一方の高分子成分をマトリクスとした場合、他方の高分子成分の分散相サイズを数十ナノメートルサイズに制御した微視的分散構造を有する高分子ブレンド材を製造するせん断断成形加工機を構成する。

(もっと読む)

高分子複合材料の製造装置及びその製造方法

【課題】合成高分子の母相に微粒子の分散相が形成されている高分子複合材料において、前記分散相を高度に微細化、均一化させる技術を提供する。

【解決手段】高分子複合材料の製造装置(10)において、前記合成高分子及び前記微粒子の含水物を投入する投入区間(A)が上流側に設けられ取出手段(17)が下流側に設けられているシリンダ(13)と、合成高分子が溶融する混練温度(Tz)に設定されているシリンダ(13)の内部で軸回転し前記主剤及び前記過剰含水物の混練物を取出手段(17)に向かって押し出すスクリュー(15)と、シリンダ(13)に設けられ混練温度(Tz)における飽和蒸気圧(Pz)よりも低くかつ大気圧よりも高い設定圧力(Pa,Pb,Pc)で混練物に含まれる水分を脱水する脱水手段(40)とを、備えることを特徴とする。

(もっと読む)

高せん断装置

【課題】非相溶性ポリマーブレンド系、ポリマー/フィラー系、さらにはポリマーブレンド/フィラー系の材料において、高せん断効率を向上させることで、ブレンド材の品質を高めるようにした。

【解決手段】固体状のポリカーボネートとアクリル樹脂とを8:2の樹脂混合比で混合した樹脂を可塑化して溶融させる可塑化ユニット10と、可塑化ユニット10で溶融した溶融樹脂M´が注入され、この注入された溶融樹脂M´に高せん断応力を与えるための内部帰還型スクリューを有する高せん断ユニット20とを備え、可塑化ユニット10から高せん断ユニット20へ注入される樹脂の温度がその樹脂の溶融温度(240℃)以下となる205〜240℃とした。

(もっと読む)

高せん断装置を用いた高せん断方法

【課題】高せん断時に材料の圧力波形などの挙動を安定させて材料を混練することで、高品質のブレンド材を製造することができる。

【解決手段】樹脂を可塑化して溶融するための可塑化ユニットにおいて、溶融樹脂M´を内部帰還型スクリュー23を備えた高せん断ユニット20の加熱筒21内に注入し、注入工程後に内部帰還型スクリュー23を中速回転により回転させて、加熱筒21内の溶融樹脂M´を所定時間だけ内部帰還型スクリュー23の送り側へ移送する工程と、移送工程の後、内部帰還型スクリュー23を高速回転させて溶融樹脂M´に高せん断応力を与えて混練するようにした。

(もっと読む)

ゴム組成物の混練方法

【課題】生産性及び省電力性に優れたゴム組成物の混練方法を提供する。

【解決手段】本発明の方法は、ゴム素材に少なくとも加硫薬品を含まない配合剤を混合する工程Aと、工程Aで得られる混合物に更に加硫薬品を含む配合剤を混合する工程Bとを含む、ゴム組成物の混練方法において、前記工程Aと前記工程Bを、0.6〜1.0MPaの圧力下で行うことを特徴とする混練方法である。

(もっと読む)

41 - 60 / 204

[ Back to top ]