車両搭載用高圧タンクの製造装置及び製造方法

【課題】製造過程におけるワークの過昇温を抑制できる車両搭載用高圧タンクの製造装置を提供すること。

【解決手段】この製造装置は、ライナ101の周囲に繊維強化プラスチック材料を巻きつけたワークWを昇温する炉本体20と、ワークWを回転させる回転棒30と、ライナ101内の圧力を調圧する調圧弁401と、ライナ101内に液体を供給し、その液体が気化した気体をライナ101内から排出する液体給排系40と、を備える。

【解決手段】この製造装置は、ライナ101の周囲に繊維強化プラスチック材料を巻きつけたワークWを昇温する炉本体20と、ワークWを回転させる回転棒30と、ライナ101内の圧力を調圧する調圧弁401と、ライナ101内に液体を供給し、その液体が気化した気体をライナ101内から排出する液体給排系40と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両搭載用高圧タンクの製造装置及び製造方法に関する。

【背景技術】

【0002】

車両搭載用高圧タンクとして、ライナの周囲を繊維強化プラスチック層で補強してなるものが知られている。このような車両搭載用高圧タンクの製造方法として、下記特許文献1に記載のものが提案されている。下記特許文献1に記載の製造方法は、ライナに相当する内殻を形成し、その内殻の外周にフィラメントワインディング法等によって繊維強化プラスチック(FRP:Fiber Reinforced Plastics)材料を巻きつけて、それらを昇温することで高圧タンクを形成している(下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−286297号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ライナに繊維強化プラスチック材料を巻きつけたワークを形成し、そのワークを硬化炉に入れて昇温する場合、いわゆる過昇温という現象が起きる。具体的には、硬化炉の炉内温度を上げると、ワークの温度が徐々に上昇する昇温期間の後、ワークの温度が急激に上昇する1次硬化期間を経て、ワークの温度が下降し一定の温度となる本硬化期間によって硬化が完了する。この場合において、1次硬化では繊維強化プラスチック材料層中の樹脂のポリマー化が進行し、樹脂の重合反応によって発熱が生じているものと考えられ、本硬化ではポリマー同士の架橋反応が起こっているものと考えられる。過昇温とは、このように樹脂の重合反応に伴って生じる発熱に起因し、繊維強化プラスチック材料層の温度が硬化温度よりも上昇してしまう現象である。

【0005】

このようにワークの温度が硬化温度よりも上がってしまうと、ライナや繊維強化プラスチック材料層に熱劣化が生じる恐れがある。そのため、なるべく過昇温が発生しないか発生しても温度上昇を極力抑えるようにしたいところであるが、上述したように過昇温は化学反応に伴うものであるため、硬化炉内の温度を多少下げてもその温度降下分に見合った昇温抑制効果を奏することは困難である。それでもなお過昇温を抑制するために硬化炉内の温度を低く抑えれば、ワークが硬化温度まで昇温されずに硬化不良を起こすことも想定される。

【0006】

また、ワークの温度を下げないために、冷媒を用いて繊維強化プラスチック材料層を冷却することも想定される。しかしながら、冷媒に気体を用いた場合には、熱容量が小さいため冷却効果が低く、過昇温を抑制することは困難である。一方、冷媒に液体を用いた場合には、熱容量は大きいものの、硬化温度より低い温度の液体冷媒を供給すれば温度分布の偏りが大きくなり、局所的な硬化不良が発生する恐れがある。このような硬化不良を改善するために硬化温度と同等の温度の液体冷媒を供給すれば、冷却効果が低くなり、本来の目的を達成することができない。

【0007】

本発明はこのような課題に鑑みてなされたものであり、その目的は、ライナの周囲を繊維強化プラスチック層で補強してなる車両搭載用高圧タンクの製造装置及び製造方法であって、製造過程におけるワークの過昇温を抑制できる車両搭載用高圧タンクの製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造装置は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造装置であって、ライナの周囲に繊維強化プラスチック材料を巻きつけたワークを昇温する昇温手段と、前記ワークを回転させる回転手段と、前記ライナ内の圧力を調圧する調圧手段と、前記ライナ内に液体を供給し、その液体が気化した気体を前記ライナ内から排出する液体給排手段と、を備える。

【0009】

本発明に係る製造装置によれば、調圧手段によってライナ内の圧力を大気圧よりも高め、その高圧状態を保持しながらライナ内に液体を供給することができるので、繊維強化プラスチック材料の硬化温度に合わせた温度で液体を蒸発させることができる。ライナを含むワークは回転させることができるので、蒸発した液体はライナの内部に充満し、ライナの内面にムラ無く接触することでライナから気化熱を奪うことができる。結果、沸騰冷却によってライナをムラ無く冷却し、ひいては繊維強化プラスチック材料の過昇温を抑制することができる。更に、ライナ内部に液体を蒸発させて充満させ、ライナを含むワークを回転させることでライナ内面からムラ無く気化熱を奪うので、ライナの内容積にかかわらず必要な冷却量(気化熱量)を確保することができる。このように沸騰冷却によって内側から繊維強化プラスチック材料の過昇温を抑制しつつ、昇温手段によるワークの昇温はその温度を維持することができるので、硬化不良及び過昇温の回避を両立させることができる。

【0010】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造方法は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、ライナを準備する工程と、前記ライナの周囲に繊維強化プラスチック材料を巻きつけてワークと成す工程と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、を含み、前記繊維強化プラスチック材料を硬化させる工程では、大気圧よりも高い内圧を前記ライナに付与し、前記ライナ内を高圧に保った状態で前記ライナ内に液体を投入し、前記ワークを回転させつつ前記ライナ内の圧力と液体量とを保持しながら昇温する。

【0011】

本発明に係る製造方法によれば、ライナ内の圧力を大気圧よりも高め、その高圧状態を保持しながらライナ内に液体を供給するので、繊維強化プラスチック材料の硬化温度に合わせた温度で液体を蒸発させることができる。ライナを含むワークは回転させられるので、蒸発した液体はライナの内部に充満し、ライナの内面にムラ無く接触することでライナから気化熱を奪うことができる。結果、沸騰冷却によってライナをムラ無く冷却し、ひいては繊維強化プラスチック材料の過昇温を抑制することができる。更に、ライナ内部に液体を蒸発させて充満させ、ライナを含むワークを回転させることでライナ内面からムラ無く気化熱を奪うので、ライナの内容積にかかわらず必要な冷却量(気化熱量)を確保することができる。このように沸騰冷却によって内側から繊維強化プラスチック材料の過昇温を抑制しつつ、ワークの昇温はその温度を維持することができるので、硬化不良及び過昇温の回避を両立させることができる。

【発明の効果】

【0012】

本発明によれば、製造過程におけるワークの過昇温を抑制できる車両搭載用高圧タンクの製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態である車両搭載用高圧タンクの製造方法によって製造される車両搭載用高圧タンクを示す断面図である。

【図2】本発明の実施形態である車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。

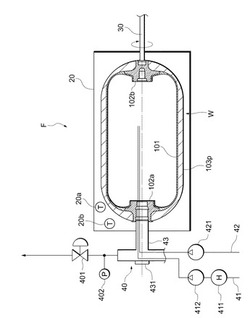

【図3】図2に示す製造方法において、ライナに繊維強化プラスチック材料を巻いたワークを硬化炉に設置した状態を説明するための図である。

【図4】図2に示す製造方法において、ワークを炉内で昇温した場合の、温度関係を説明するための図である。

【発明を実施するための形態】

【0014】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0015】

まず、本発明の実施形態である製造方法によって製造される車両搭載用高圧タンクについて説明する。図1は、車両搭載用高圧タンク10の断面図である。図1に示すように、車両搭載用高圧タンク10は、全体として密閉円筒状の容器本体2と、容器本体2の長手方向の両端部に取り付けられた口金102a,102bと、を具備している。容器本体2の内部は、各種のガスを貯留する貯留空間5となっている。車両搭載用高圧タンク10は、常圧のガスを充填することもできるし、常圧に比して圧力が高められたガスを充填することもできる。すなわち、本発明の車両搭載用高圧タンク10は、高圧ガス容器として機能することができる。

【0016】

例えば、燃料電池システムでは、高圧の状態で用意された燃料ガスを減圧して、燃料電池の発電に供している。車両搭載用高圧タンク10は、高圧の燃料ガスを貯留するのに適用することができ、燃料ガスとしての水素や、圧縮天然ガス(CNGガス)などを貯留することができる。車両搭載用高圧タンク10に充填される水素の圧力としては、例えば35MPaあるいは70MPaであり、CNGガスの圧力としては、例えば20MPaである。

【0017】

容器本体2は、ガスバリア性を有する内側のライナ101と、ライナ101の外周に配置された繊維強化プラスチック層103と、の二層構造を有している。繊維強化プラスチック層103は、例えば炭素繊維とエポキシ樹脂を含むFRPからなり、ライナ101の外表面を被覆するように構成されている。

【0018】

口金102a,102bは、例えばステンレスやアルミニウムなどの金属で形成され、容器本体2の半球面状をした端壁部の中心に設けられている。口金102a,102bの開口部の内周面には雌ネジが刻設されており、配管やバルブアッセンブリ14(バルブボデー)などの機能部品の雄ネジをこの雌ネジと螺合させることで、機能部品を口金102a,102bにねじ込み接続可能となっている。なお、図1では、口金102aにのみバルブアッセンブリ14を設けた例を二点鎖線で示した。

【0019】

例えば、燃料電池システム上の車両搭載用高圧タンク10は、バルブや継手等の配管要素を一体的に組み込んだバルブアッセンブリ14を介して、貯留空間5と図示省略した外部のガス流路との間が接続され、貯留空間5に水素が充填されると共に貯留空間5から水素が放出される。

【0020】

ライナ101は、長手方向の中央で二分割された一対の略同形状からなるライナ構成部材101a,101bを、レーザ溶着により接合して構成されている。すなわち、半割り中空体のライナ構成部材101a,101b同士をレーザ溶着により接合することで、中空内部のライナ101が構成されている。

【0021】

続いて、本発明の実施形態である車両搭載用高圧タンクの製造方法について図2を参照しながら説明する。図2は、車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。本実施形態において製造される車両搭載用高圧タンク10は、図1を参照しながら説明したように両端が閉じられた円筒形状を成しており、その両端に口金102a,102bが設けられてなるものである。

【0022】

ステップS01では、両端に口金102a,102bが設けられたライナ101に、繊維強化プラスチック材料を巻きつけて繊維強化プラスチック材料層103pと成したワークWを、硬化炉に配置する。ワークWは、口金102a,102bを設けたライナ101を準備し、その準備したライナ101に繊維強化プラスチック材料を巻きつけることで準備される。続いて、図3に硬化炉Fの構成を示す。

【0023】

図3に示すように、硬化炉Fには、炉本体20(昇温手段)と液体給排系40(液体給排手段)とが設けられている。液体給排系40は、液体配管41と、気体配管42と、接続配管43とを備えている。接続配管43は、その一部が炉本体20内に延びるように分岐しており、炉本体20内においてワークWの口金102aに繋がれている。接続配管43の分岐部分近傍には水位確認部431が設けられており、接続配管43及びワークW内の液体の水位が確認可能なように構成されている。水位確認部431は、ワークW内の液体の水位が視認可能なように透明窓(図示しない)を有しており、その透明窓を通してワークW内の液体の水位を視認し、その水位をデータとして取得可能なように構成されている。

【0024】

接続配管43の分岐部分よりも下流側には、調圧弁401と圧力センサ402とが設けられている。調圧弁401を調整することによってワークW内の内圧が調整可能なように構成され、圧力センサ402はその内圧を測定可能なように構成されている。

【0025】

接続配管43内には、液体配管41と気体配管42とが通っている。液体配管41及び気体配管42は、接続配管43の分岐部分の上流側からその分岐部分を通って炉本体内20に導入され、ワークW内に延出するように配置されている。

【0026】

液体配管41にはヒータ411と液体ポンプ412とが配置されている。液体配管41は、ヒータ411で昇温した液体(本実施形態では昇温した水(湯))を液体ポンプ412によってワークW内へと送り出すことができるように構成されている。気体配管42には気体ポンプ421が配置されている。気体配管42は、気体(本実施形態では空気)を気体ポンプ421によってワークW内へと送り出すことができるように構成されている。

【0027】

このように調圧弁401と気体ポンプ421とを調整することで、接続配管43に繋がれるワークW内の圧力を調整可能なように構成されており、調圧手段として機能している。ワークWの口金102aには接続配管43が繋がれており、上述したような各部の動作によってワークWのライナ101の内圧が調整される。ワークWの他方の口金102bには、回転棒30(回転手段)が取り付けられており、硬化過程においてワークWを適宜回転可能なように構成されている。炉本体20内には、炉本体20内の温度を測定する温度センサ20aと、ワークWの温度を測定する温度センサ20bとが設けられている。以下の説明では、適宜図3を参照するものとする。

【0028】

ステップS01に続くステップS02では、硬化炉Fの炉本体20内の温度上昇を開始し、炉本体20内の温度が100℃に到達したか判断する。炉本体20内の温度が100℃に到達しなければこの判断を繰り返し、炉本体20内の温度が100℃に到達すればステップS03の処理に進む。

【0029】

ここで、炉本体20内の温度と、ワークWのライナ101の内圧との関係を図4に示す。図4の(a)は温度を示すグラフであって、WTはワークWの温度を示し、FTは炉本体20内の温度を示す。図4の(b)はワークWのライナ101内の水量を示すグラフである。図4の(c)はワークWのライナ101内の圧力を示すグラフである。ステップS02では、図4におけるt0からt1の状態であって、炉本体20内の温度及びワークWの温度が上昇している状態である。また、ワークWのライナ101内の圧力は大気圧同等のP1となっている。

【0030】

ステップS02に続くステップS03では、ワークWのライナ101内の圧力調整を開始する。具体的には、ワークWのライナ101内の圧力を大気圧よりも高いP2に上昇させる。ステップS03に続くステップS04では、ワークWのライナ101内に約95℃に加温した湯を投入する。ワークWのライナ101内の湯は、ワークWの中心線を超えて上昇しないように水位確認部431を介してモニターされている。尚、液体配管41及び気体配管42は、この状態で水没しないように、ワークWの中心線よりも上方に配置されている。また、ワークWは回転棒30によって回転させられている。

【0031】

ステップS03からステップS04の処理段階では、ワークWの状態は図4のt1からt2を過ぎる状態に相当する。従って、ワークWの温度及び炉本体20内の温度は、繊維強化プラスチック材料層103pの硬化温度Tに到達する。この状態では、ワークWのライナ101内は大気圧よりも高圧に保持されているので、水の沸騰温度は硬化温度Tに相当するように調整されている。例えば、硬化温度Tが130℃の場合、ワークWのライナ101の内圧は約0.27MPaに調整され、硬化温度Tが150℃の場合、ワークWのライナ101の内圧は約0.47℃に調整される。t2以降においては、繊維強化プラスチック材料層103pは過昇温を起こし、何も対策を講じない状態では図4中の一点鎖線で示すように硬化温度Tを大きく超える温度まで上昇する。しかしながら、本実施形態では、ワークWのライナ101内に温水を供給し、水の沸騰温度が繊維強化プラスチック材料層103pの硬化温度Tとなるように内圧を調整しているので、繊維強化プラスチック材料層103pはライナ101を介して内側から沸騰冷却されることになる。そのため、図4に示すように過昇温の程度が軽減され、過度な温度上昇が抑制される。

【0032】

ステップS04に続くステップS05では、過昇温完了時刻に到達したか判断する。本実施形態の場合、時刻t3に到達したか否かで判断される。過昇温完了時刻t3に到達しなければこの判断を繰り返し、過昇温完了時刻t3に到達していればステップS06の処理に進む。

【0033】

ステップS05に続くステップS06では、ワークWのライナ101内への温水投入を停止する。ワークWのライナ101内の水は蒸発を続けるので、ライナ101内への温水投入を停止するとライナ101内の水量が減少する。

【0034】

ステップS06に続くステップS07では、ワークWのライナ101内の水が蒸発して無くなってしまう時刻に到達したか判断する。本実施形態の場合、時刻t4に到達したか否かで判断される。蒸発完了時刻t4に到達しなければこの判断を繰り返し、蒸発完了時刻t4に到達すればステップS08の処理に進む。

【0035】

ステップS07に続くステップS08では、ワークWのライナ101内の圧力調整を終了し、大気圧に相当する圧力P1まで減圧する。その後、硬化炉Fの炉本体20の温度FTを降下させると共に(時刻t5)、ワークW内へ空気を送り込んで内部からも冷却し、繊維強化プラスチック材料層103pが硬化して繊維強化プラスチック層103となった車両搭載用高圧タンク10を取り出す。

【符号の説明】

【0036】

2:容器本体

5:貯留空間

10:車両搭載用高圧タンク

14:バルブアッセンブリ

20:炉本体

20a:温度センサ

20b:温度センサ

30:回転棒

101:ライナ

101a,101b:ライナ構成部材

102a,102b:口金

103:繊維強化プラスチック層

103p:繊維強化プラスチック材料層

F:硬化炉

FT:炉本体内温度

W:ワーク

WT:ワーク温度

40:液体給排系

41:液体配管

42:気体配管

43:接続配管

401:調圧弁

402:圧力センサ

411:ヒータ

412:液体ポンプ

421:気体ポンプ

431:水位確認部

【技術分野】

【0001】

本発明は、車両搭載用高圧タンクの製造装置及び製造方法に関する。

【背景技術】

【0002】

車両搭載用高圧タンクとして、ライナの周囲を繊維強化プラスチック層で補強してなるものが知られている。このような車両搭載用高圧タンクの製造方法として、下記特許文献1に記載のものが提案されている。下記特許文献1に記載の製造方法は、ライナに相当する内殻を形成し、その内殻の外周にフィラメントワインディング法等によって繊維強化プラスチック(FRP:Fiber Reinforced Plastics)材料を巻きつけて、それらを昇温することで高圧タンクを形成している(下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−286297号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ライナに繊維強化プラスチック材料を巻きつけたワークを形成し、そのワークを硬化炉に入れて昇温する場合、いわゆる過昇温という現象が起きる。具体的には、硬化炉の炉内温度を上げると、ワークの温度が徐々に上昇する昇温期間の後、ワークの温度が急激に上昇する1次硬化期間を経て、ワークの温度が下降し一定の温度となる本硬化期間によって硬化が完了する。この場合において、1次硬化では繊維強化プラスチック材料層中の樹脂のポリマー化が進行し、樹脂の重合反応によって発熱が生じているものと考えられ、本硬化ではポリマー同士の架橋反応が起こっているものと考えられる。過昇温とは、このように樹脂の重合反応に伴って生じる発熱に起因し、繊維強化プラスチック材料層の温度が硬化温度よりも上昇してしまう現象である。

【0005】

このようにワークの温度が硬化温度よりも上がってしまうと、ライナや繊維強化プラスチック材料層に熱劣化が生じる恐れがある。そのため、なるべく過昇温が発生しないか発生しても温度上昇を極力抑えるようにしたいところであるが、上述したように過昇温は化学反応に伴うものであるため、硬化炉内の温度を多少下げてもその温度降下分に見合った昇温抑制効果を奏することは困難である。それでもなお過昇温を抑制するために硬化炉内の温度を低く抑えれば、ワークが硬化温度まで昇温されずに硬化不良を起こすことも想定される。

【0006】

また、ワークの温度を下げないために、冷媒を用いて繊維強化プラスチック材料層を冷却することも想定される。しかしながら、冷媒に気体を用いた場合には、熱容量が小さいため冷却効果が低く、過昇温を抑制することは困難である。一方、冷媒に液体を用いた場合には、熱容量は大きいものの、硬化温度より低い温度の液体冷媒を供給すれば温度分布の偏りが大きくなり、局所的な硬化不良が発生する恐れがある。このような硬化不良を改善するために硬化温度と同等の温度の液体冷媒を供給すれば、冷却効果が低くなり、本来の目的を達成することができない。

【0007】

本発明はこのような課題に鑑みてなされたものであり、その目的は、ライナの周囲を繊維強化プラスチック層で補強してなる車両搭載用高圧タンクの製造装置及び製造方法であって、製造過程におけるワークの過昇温を抑制できる車両搭載用高圧タンクの製造装置及び製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造装置は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造装置であって、ライナの周囲に繊維強化プラスチック材料を巻きつけたワークを昇温する昇温手段と、前記ワークを回転させる回転手段と、前記ライナ内の圧力を調圧する調圧手段と、前記ライナ内に液体を供給し、その液体が気化した気体を前記ライナ内から排出する液体給排手段と、を備える。

【0009】

本発明に係る製造装置によれば、調圧手段によってライナ内の圧力を大気圧よりも高め、その高圧状態を保持しながらライナ内に液体を供給することができるので、繊維強化プラスチック材料の硬化温度に合わせた温度で液体を蒸発させることができる。ライナを含むワークは回転させることができるので、蒸発した液体はライナの内部に充満し、ライナの内面にムラ無く接触することでライナから気化熱を奪うことができる。結果、沸騰冷却によってライナをムラ無く冷却し、ひいては繊維強化プラスチック材料の過昇温を抑制することができる。更に、ライナ内部に液体を蒸発させて充満させ、ライナを含むワークを回転させることでライナ内面からムラ無く気化熱を奪うので、ライナの内容積にかかわらず必要な冷却量(気化熱量)を確保することができる。このように沸騰冷却によって内側から繊維強化プラスチック材料の過昇温を抑制しつつ、昇温手段によるワークの昇温はその温度を維持することができるので、硬化不良及び過昇温の回避を両立させることができる。

【0010】

上記課題を解決するために本発明に係る車両搭載用高圧タンクの製造方法は、ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、ライナを準備する工程と、前記ライナの周囲に繊維強化プラスチック材料を巻きつけてワークと成す工程と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、を含み、前記繊維強化プラスチック材料を硬化させる工程では、大気圧よりも高い内圧を前記ライナに付与し、前記ライナ内を高圧に保った状態で前記ライナ内に液体を投入し、前記ワークを回転させつつ前記ライナ内の圧力と液体量とを保持しながら昇温する。

【0011】

本発明に係る製造方法によれば、ライナ内の圧力を大気圧よりも高め、その高圧状態を保持しながらライナ内に液体を供給するので、繊維強化プラスチック材料の硬化温度に合わせた温度で液体を蒸発させることができる。ライナを含むワークは回転させられるので、蒸発した液体はライナの内部に充満し、ライナの内面にムラ無く接触することでライナから気化熱を奪うことができる。結果、沸騰冷却によってライナをムラ無く冷却し、ひいては繊維強化プラスチック材料の過昇温を抑制することができる。更に、ライナ内部に液体を蒸発させて充満させ、ライナを含むワークを回転させることでライナ内面からムラ無く気化熱を奪うので、ライナの内容積にかかわらず必要な冷却量(気化熱量)を確保することができる。このように沸騰冷却によって内側から繊維強化プラスチック材料の過昇温を抑制しつつ、ワークの昇温はその温度を維持することができるので、硬化不良及び過昇温の回避を両立させることができる。

【発明の効果】

【0012】

本発明によれば、製造過程におけるワークの過昇温を抑制できる車両搭載用高圧タンクの製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態である車両搭載用高圧タンクの製造方法によって製造される車両搭載用高圧タンクを示す断面図である。

【図2】本発明の実施形態である車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。

【図3】図2に示す製造方法において、ライナに繊維強化プラスチック材料を巻いたワークを硬化炉に設置した状態を説明するための図である。

【図4】図2に示す製造方法において、ワークを炉内で昇温した場合の、温度関係を説明するための図である。

【発明を実施するための形態】

【0014】

以下、添付図面を参照しながら本発明の実施の形態について説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては可能な限り同一の符号を付して、重複する説明は省略する。

【0015】

まず、本発明の実施形態である製造方法によって製造される車両搭載用高圧タンクについて説明する。図1は、車両搭載用高圧タンク10の断面図である。図1に示すように、車両搭載用高圧タンク10は、全体として密閉円筒状の容器本体2と、容器本体2の長手方向の両端部に取り付けられた口金102a,102bと、を具備している。容器本体2の内部は、各種のガスを貯留する貯留空間5となっている。車両搭載用高圧タンク10は、常圧のガスを充填することもできるし、常圧に比して圧力が高められたガスを充填することもできる。すなわち、本発明の車両搭載用高圧タンク10は、高圧ガス容器として機能することができる。

【0016】

例えば、燃料電池システムでは、高圧の状態で用意された燃料ガスを減圧して、燃料電池の発電に供している。車両搭載用高圧タンク10は、高圧の燃料ガスを貯留するのに適用することができ、燃料ガスとしての水素や、圧縮天然ガス(CNGガス)などを貯留することができる。車両搭載用高圧タンク10に充填される水素の圧力としては、例えば35MPaあるいは70MPaであり、CNGガスの圧力としては、例えば20MPaである。

【0017】

容器本体2は、ガスバリア性を有する内側のライナ101と、ライナ101の外周に配置された繊維強化プラスチック層103と、の二層構造を有している。繊維強化プラスチック層103は、例えば炭素繊維とエポキシ樹脂を含むFRPからなり、ライナ101の外表面を被覆するように構成されている。

【0018】

口金102a,102bは、例えばステンレスやアルミニウムなどの金属で形成され、容器本体2の半球面状をした端壁部の中心に設けられている。口金102a,102bの開口部の内周面には雌ネジが刻設されており、配管やバルブアッセンブリ14(バルブボデー)などの機能部品の雄ネジをこの雌ネジと螺合させることで、機能部品を口金102a,102bにねじ込み接続可能となっている。なお、図1では、口金102aにのみバルブアッセンブリ14を設けた例を二点鎖線で示した。

【0019】

例えば、燃料電池システム上の車両搭載用高圧タンク10は、バルブや継手等の配管要素を一体的に組み込んだバルブアッセンブリ14を介して、貯留空間5と図示省略した外部のガス流路との間が接続され、貯留空間5に水素が充填されると共に貯留空間5から水素が放出される。

【0020】

ライナ101は、長手方向の中央で二分割された一対の略同形状からなるライナ構成部材101a,101bを、レーザ溶着により接合して構成されている。すなわち、半割り中空体のライナ構成部材101a,101b同士をレーザ溶着により接合することで、中空内部のライナ101が構成されている。

【0021】

続いて、本発明の実施形態である車両搭載用高圧タンクの製造方法について図2を参照しながら説明する。図2は、車両搭載用高圧タンクの製造方法を説明するためのフローチャートである。本実施形態において製造される車両搭載用高圧タンク10は、図1を参照しながら説明したように両端が閉じられた円筒形状を成しており、その両端に口金102a,102bが設けられてなるものである。

【0022】

ステップS01では、両端に口金102a,102bが設けられたライナ101に、繊維強化プラスチック材料を巻きつけて繊維強化プラスチック材料層103pと成したワークWを、硬化炉に配置する。ワークWは、口金102a,102bを設けたライナ101を準備し、その準備したライナ101に繊維強化プラスチック材料を巻きつけることで準備される。続いて、図3に硬化炉Fの構成を示す。

【0023】

図3に示すように、硬化炉Fには、炉本体20(昇温手段)と液体給排系40(液体給排手段)とが設けられている。液体給排系40は、液体配管41と、気体配管42と、接続配管43とを備えている。接続配管43は、その一部が炉本体20内に延びるように分岐しており、炉本体20内においてワークWの口金102aに繋がれている。接続配管43の分岐部分近傍には水位確認部431が設けられており、接続配管43及びワークW内の液体の水位が確認可能なように構成されている。水位確認部431は、ワークW内の液体の水位が視認可能なように透明窓(図示しない)を有しており、その透明窓を通してワークW内の液体の水位を視認し、その水位をデータとして取得可能なように構成されている。

【0024】

接続配管43の分岐部分よりも下流側には、調圧弁401と圧力センサ402とが設けられている。調圧弁401を調整することによってワークW内の内圧が調整可能なように構成され、圧力センサ402はその内圧を測定可能なように構成されている。

【0025】

接続配管43内には、液体配管41と気体配管42とが通っている。液体配管41及び気体配管42は、接続配管43の分岐部分の上流側からその分岐部分を通って炉本体内20に導入され、ワークW内に延出するように配置されている。

【0026】

液体配管41にはヒータ411と液体ポンプ412とが配置されている。液体配管41は、ヒータ411で昇温した液体(本実施形態では昇温した水(湯))を液体ポンプ412によってワークW内へと送り出すことができるように構成されている。気体配管42には気体ポンプ421が配置されている。気体配管42は、気体(本実施形態では空気)を気体ポンプ421によってワークW内へと送り出すことができるように構成されている。

【0027】

このように調圧弁401と気体ポンプ421とを調整することで、接続配管43に繋がれるワークW内の圧力を調整可能なように構成されており、調圧手段として機能している。ワークWの口金102aには接続配管43が繋がれており、上述したような各部の動作によってワークWのライナ101の内圧が調整される。ワークWの他方の口金102bには、回転棒30(回転手段)が取り付けられており、硬化過程においてワークWを適宜回転可能なように構成されている。炉本体20内には、炉本体20内の温度を測定する温度センサ20aと、ワークWの温度を測定する温度センサ20bとが設けられている。以下の説明では、適宜図3を参照するものとする。

【0028】

ステップS01に続くステップS02では、硬化炉Fの炉本体20内の温度上昇を開始し、炉本体20内の温度が100℃に到達したか判断する。炉本体20内の温度が100℃に到達しなければこの判断を繰り返し、炉本体20内の温度が100℃に到達すればステップS03の処理に進む。

【0029】

ここで、炉本体20内の温度と、ワークWのライナ101の内圧との関係を図4に示す。図4の(a)は温度を示すグラフであって、WTはワークWの温度を示し、FTは炉本体20内の温度を示す。図4の(b)はワークWのライナ101内の水量を示すグラフである。図4の(c)はワークWのライナ101内の圧力を示すグラフである。ステップS02では、図4におけるt0からt1の状態であって、炉本体20内の温度及びワークWの温度が上昇している状態である。また、ワークWのライナ101内の圧力は大気圧同等のP1となっている。

【0030】

ステップS02に続くステップS03では、ワークWのライナ101内の圧力調整を開始する。具体的には、ワークWのライナ101内の圧力を大気圧よりも高いP2に上昇させる。ステップS03に続くステップS04では、ワークWのライナ101内に約95℃に加温した湯を投入する。ワークWのライナ101内の湯は、ワークWの中心線を超えて上昇しないように水位確認部431を介してモニターされている。尚、液体配管41及び気体配管42は、この状態で水没しないように、ワークWの中心線よりも上方に配置されている。また、ワークWは回転棒30によって回転させられている。

【0031】

ステップS03からステップS04の処理段階では、ワークWの状態は図4のt1からt2を過ぎる状態に相当する。従って、ワークWの温度及び炉本体20内の温度は、繊維強化プラスチック材料層103pの硬化温度Tに到達する。この状態では、ワークWのライナ101内は大気圧よりも高圧に保持されているので、水の沸騰温度は硬化温度Tに相当するように調整されている。例えば、硬化温度Tが130℃の場合、ワークWのライナ101の内圧は約0.27MPaに調整され、硬化温度Tが150℃の場合、ワークWのライナ101の内圧は約0.47℃に調整される。t2以降においては、繊維強化プラスチック材料層103pは過昇温を起こし、何も対策を講じない状態では図4中の一点鎖線で示すように硬化温度Tを大きく超える温度まで上昇する。しかしながら、本実施形態では、ワークWのライナ101内に温水を供給し、水の沸騰温度が繊維強化プラスチック材料層103pの硬化温度Tとなるように内圧を調整しているので、繊維強化プラスチック材料層103pはライナ101を介して内側から沸騰冷却されることになる。そのため、図4に示すように過昇温の程度が軽減され、過度な温度上昇が抑制される。

【0032】

ステップS04に続くステップS05では、過昇温完了時刻に到達したか判断する。本実施形態の場合、時刻t3に到達したか否かで判断される。過昇温完了時刻t3に到達しなければこの判断を繰り返し、過昇温完了時刻t3に到達していればステップS06の処理に進む。

【0033】

ステップS05に続くステップS06では、ワークWのライナ101内への温水投入を停止する。ワークWのライナ101内の水は蒸発を続けるので、ライナ101内への温水投入を停止するとライナ101内の水量が減少する。

【0034】

ステップS06に続くステップS07では、ワークWのライナ101内の水が蒸発して無くなってしまう時刻に到達したか判断する。本実施形態の場合、時刻t4に到達したか否かで判断される。蒸発完了時刻t4に到達しなければこの判断を繰り返し、蒸発完了時刻t4に到達すればステップS08の処理に進む。

【0035】

ステップS07に続くステップS08では、ワークWのライナ101内の圧力調整を終了し、大気圧に相当する圧力P1まで減圧する。その後、硬化炉Fの炉本体20の温度FTを降下させると共に(時刻t5)、ワークW内へ空気を送り込んで内部からも冷却し、繊維強化プラスチック材料層103pが硬化して繊維強化プラスチック層103となった車両搭載用高圧タンク10を取り出す。

【符号の説明】

【0036】

2:容器本体

5:貯留空間

10:車両搭載用高圧タンク

14:バルブアッセンブリ

20:炉本体

20a:温度センサ

20b:温度センサ

30:回転棒

101:ライナ

101a,101b:ライナ構成部材

102a,102b:口金

103:繊維強化プラスチック層

103p:繊維強化プラスチック材料層

F:硬化炉

FT:炉本体内温度

W:ワーク

WT:ワーク温度

40:液体給排系

41:液体配管

42:気体配管

43:接続配管

401:調圧弁

402:圧力センサ

411:ヒータ

412:液体ポンプ

421:気体ポンプ

431:水位確認部

【特許請求の範囲】

【請求項1】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造装置であって、

ライナの周囲に繊維強化プラスチック材料を巻きつけたワークを昇温する昇温手段と、

前記ワークを回転させる回転手段と、

前記ライナ内の圧力を調圧する調圧手段と、

前記ライナ内に液体を供給し、その液体が気化した気体を前記ライナ内から排出する液体給排手段と、

を備える車両搭載用高圧タンクの製造装置。

【請求項2】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、

ライナを準備する工程と、

前記ライナの周囲に繊維強化プラスチック材料を巻きつけてワークと成す工程と、

前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、

を含み、

前記繊維強化プラスチック材料を硬化させる工程では、大気圧よりも高い内圧を前記ライナに付与し、前記ライナ内を高圧に保った状態で前記ライナ内に液体を投入し、前記ワークを回転させつつ前記ライナ内の圧力と液体量とを保持しながら昇温する車両搭載用高圧タンクの製造方法。

【請求項1】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造装置であって、

ライナの周囲に繊維強化プラスチック材料を巻きつけたワークを昇温する昇温手段と、

前記ワークを回転させる回転手段と、

前記ライナ内の圧力を調圧する調圧手段と、

前記ライナ内に液体を供給し、その液体が気化した気体を前記ライナ内から排出する液体給排手段と、

を備える車両搭載用高圧タンクの製造装置。

【請求項2】

ライナの周囲を繊維強化プラスチックで補強してなる車両搭載用高圧タンクの製造方法であって、

ライナを準備する工程と、

前記ライナの周囲に繊維強化プラスチック材料を巻きつけてワークと成す工程と、

前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程と、

を含み、

前記繊維強化プラスチック材料を硬化させる工程では、大気圧よりも高い内圧を前記ライナに付与し、前記ライナ内を高圧に保った状態で前記ライナ内に液体を投入し、前記ワークを回転させつつ前記ライナ内の圧力と液体量とを保持しながら昇温する車両搭載用高圧タンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−12764(P2011−12764A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−157833(P2009−157833)

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]